Результат интеллектуальной деятельности: НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ

Вид РИД

Изобретение

Изобретение относится к области металлургии, к составам коррозионно-стойких немагнитных (аустенитных) сталей повышенной прочности и к изделиям, выполненным из нее, для работы в средах средней и высокой агрессивности как окислительного (крепкая азотная кислота и др.), так и восстановительного (соляная, серная, сернистая кислоты) характера. Изобретение может быть использовано в производстве плоских видов металлопроката; горячекатаных (г/к) и холоднокатаных (х/к) листов; сортовых видов проката; горячекатаных, холоднокатаных и горячепрессованных труб; поковок любой конфигурации; сварных конструкций, в т.ч. емкостей для работы под давлением.

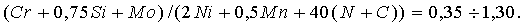

Известны стали, обладающие высокой коррозионной стойкостью против концентрированной азотной кислоты при температурах до 100°C: 02Х8Н22С6 (ЭП 794), 015Х14Н19С6Б-ВИ (ЧС110-ВИ), 10Х15Н9С3Б (ЭП 302).

Химический состав сталей: (Справочник «Коррозионно-стойкие, жаростойкие и высокопрочные стали и сплавы», с. 133-137. М., 2008 г.).

Из сталей изготавливают листы, прутки, трубы, поковки и другие виды металлопродукции.

Стали характеризуются высоким сопротивлением коррозии при контакте с кипящей азотной кислотой высоких концентраций (среды окислительного характера).

Недостатком этих сталей является пониженная прочность, особенно по величине предела текучести σ0,2=175-245 Н/мм2, что препятствует их применению в высоконагруженных конструкциях, а также относительно низкая коррозионная стойкость в средах восстановительного характера, в т.ч в присутствии ионов хлора (Cl-1).

Известна аустенитная коррозионно-стойкая сталь и изделие, выполненное из нее. Аустенитная сталь содержит следующие компоненты, мас.%:

|

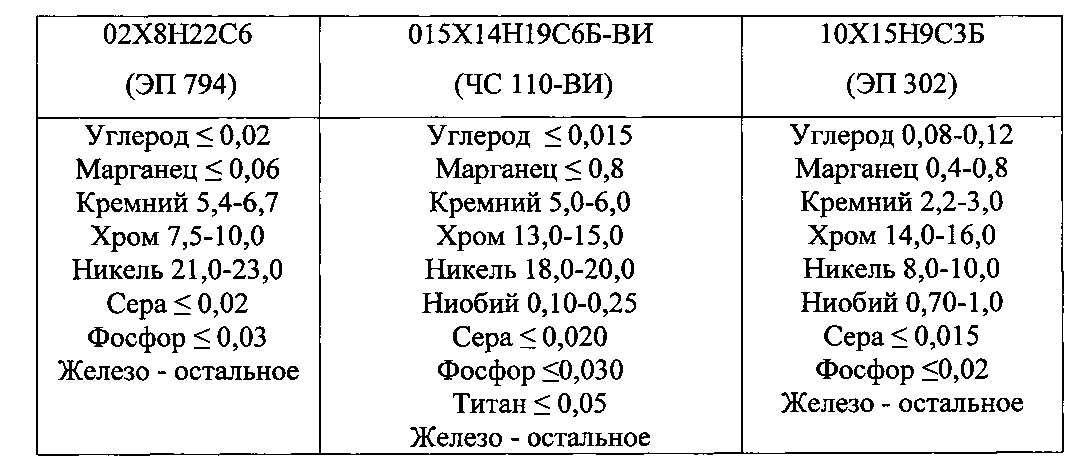

при выполнении следующих соотношений:

и ∑B+Ca+Ce≈0,12.

и ∑B+Ca+Ce≈0,12.

Изделие может быть выполнено в виде горячекатаных листов толщиной 3,0-8,0 мм, или в виде холоднокатаных листов толщиной 0,5-3,0 мм, или в виде прутков диаметром 4-8 мм. Сталь по данному изобретению обладает повышенным уровнем прочности (σв=705-720 Н/мм2, σ0,2=365-395 Н/мм2), хорошей штампуемостью в холодном состоянии и стойкостью против общей и межкристаллитной коррозии, удовлетворительной свариваемостью. (Патент RU 2173729 опубл. 20.09.2001 МПК С22С 38/54, С22С 38/58 - прототип изобретения - сталь и изделие).

Недостаток прототипа заключается в том, что сталь и изделия, выполненные из нее, обладая повышенным уровнем прочностных характеристик, обеспечивают высокую коррозионную стойкость в средах слабой и средней агрессивности, но не обеспечивают необходимое сопротивление коррозии в сильно окислительных средах, в частности в кипящей азотной кислоте и в средах восстановительного характера.

Задача, на решение которой направлено изобретение, заключается в создании свариваемой, немагнитной коррозионно-стойкой стали и изделий, выполненных из нее, с обеспечением повышенной прочности (σ0,2≥325 Н/мм2), коррозионной стойкости как в средах высокой окисляющей способности (например в кипящей азотной кислоте), так и в средах восстановительного характера, содержащих хлор-ионы.

Техническим результатом изобретения является создание немагнитной коррозионно-стойкой стали, обеспечивающей высокую коррозионную стойкость против общей и межкристаллитной коррозии в средах сильно окисляющего (кипящая азотная кислота различной концентрации) и в хлоридсодержащих средах восстановительного (соляная, серная, сернистая кислоты) характера при сохранении комплекса физико-механических свойств на уровне прототипа.

Указанный технический результат достигается тем, что немагнитная коррозионно-стойкая сталь, содержащая углерод, марганец, кремний, хром, никель, азот, церий, отличающаяся тем, что она дополнительно содержит молибден при следующем соотношении компонентов, мас.%:

|

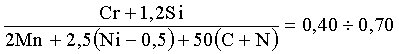

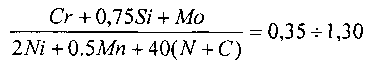

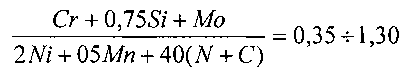

при этом выполняется соотношение  , а также тем, что изделия выполнены из немагнитной коррозионно-стойкой стали указанного состава.

, а также тем, что изделия выполнены из немагнитной коррозионно-стойкой стали указанного состава.

Изделия могут быть выполнены в виде горячекатаных листов толщиной 4-40 мм, холоднокатаных листов толщиной 0,5-3,9 мм, холоднокатаной ленты толщиной 0,05-2,0 мм, в виде горячекатаного или холоднокатаного сортового проката, в виде горячекатаных или холоднокатаных бесшовных или сварных труб или трубной заготовки

Сущность изобретения заключается в том, что для реализации технического результата регламентировано соотношение элементов, отвечающих за повышение: параметров прочности (σв, σ02), коррозионной стойкости в агрессивных средах окислительного и восстановительного характера и одновременно уменьшающих склонность к межкристаллитной коррозии, в т.ч. сварных соединений, в состав стали вводится молибден и повышается содержание кремния.

Приведенные выше содержания легирующих элементов в предлагаемой стали позволяют получить немагнитную, коррозионно-стойкую сталь повышенной прочности, пригодную для изготовления облегченных конструкций, в т.ч сварных, контактирующих при эксплуатации со средами средней и высокой агрессивности как окислительного, так и в хлоридсодержащих средах восстановительного характера.

Содержание углерода в стали в количестве менее 0,03% обеспечивает стойкость против межкристаллитной коррозии, в т.ч. сварных соединений, и улучшает свариваемость стали.

Принятые пределы легирования хромом 14,0-18,0% обеспечивают способность стали к пассивации в широком интервале потенциалов, характерных для сред восстановительного и окислительного характера. Снижение содержания хрома ниже 14% отрицательно сказывается на сопротивлении стали к питтинговой коррозии. Увеличение содержания хрома выше 18% усиливает склонность стали к образованию в структуре высокотемпературной фазы 5-феррита, оказывающей негативное влияние с одной стороны на обрабатываемость стали при горячей обработке давлением и на увеличение магнитной проницаемости с другой стороны.

Пределы по содержанию никеля 8,5-14,5% выбраны исходя из требований обеспечения стабильной аустенитной структуры при легировании ферритообразующими элементами: хромом, кремнием и молибденом. Легирование никелем в количестве меньшем, чем 8,5% приводит к снижению стабильности аустенита при холодной деформации и снижении температуры. Увеличение содержания никеля в азотсодержащей стали выше 14,5% экономически нецелесообразно.

Для реализации указанных качеств в сталь также вводится азот в количествах 0,06-0,35%. При этом в данной композиции действие азота проявляется в трех направлениях. Азот, относящийся к элементам внедрения и являющийся сильнейшим аустенитообразующим элементом, находясь в твердом γ-растворе, вызывает упрочнение матрицы, способствует повышению стабильности аустенита по отношению к  превращению, повышает стойкость стали практически против всех видов коррозии (межкристаллитной (МКК), точечной, ножевой и др.). Указанные свойства проявляются при легировании азотом в количестве с 0,06%. Ограничение верхнего предела по содержанию азота 0,35% вызвано пределом его растворимости при атмосферном давлении в системе легирования Fe-Cr-Ni, во избежание появления несплошности (роста) слитка при кристаллизации.

превращению, повышает стойкость стали практически против всех видов коррозии (межкристаллитной (МКК), точечной, ножевой и др.). Указанные свойства проявляются при легировании азотом в количестве с 0,06%. Ограничение верхнего предела по содержанию азота 0,35% вызвано пределом его растворимости при атмосферном давлении в системе легирования Fe-Cr-Ni, во избежание появления несплошности (роста) слитка при кристаллизации.

Увеличением в стали содержания кремния достигается повышенный уровень коррозионной стойкости стали в сильно окисляющих средах (кипящая азотная кислота и др.), и, что особенно важно, в присутствии ионов 6-ти валентного хрома (Cr6+). Значительное повышение сопротивления коррозионному воздействию, в окислительных средах наступает при введении в сталь более 2% кремния. Но увеличение в стали содержания кремния свыше 4,5% нежелательно, поскольку облегчаются условия для образования пограничных выделений силицидов в структуре металла сварного соединения, что отрицательно сказывается на пластических свойствах металла.

Введение в сталь молибдена в количествах 2,5-4,5%) продиктовано тем, что он в противоположность хрому пассивирует поверхность стали как в агрессивных средах восстановительного характера (соляная, серная, сернистая и др.кислоты), так и в сильно окисляющих соляных средах, и в особенности, когда в них присутствуют ионы хлора. Ограничения пределов легирования стали молибденом объясняются тем, что при легировании в количестве меньшем чем 2,5%, его пассивирующая способность проявляется недостаточно, а введение в сталь молибдена больше 4,5% может в стали данной композиции, при температурах порядка 600-750°C, приводить к образованию интерметаллидных фаз типа Fe2Mo (фазы Лавеса), которые понижают в стали облагораживающее действие молибдена и снижают пластические свойства.

Микролегирование церием повышает прочность и пластичность стали, при этом минимальный эффект достигается при введении 0,001% церия. Введение церия в количестве, большем, чем 0,05%, нецелесообразно из-за появления значительного количества окислов церия.

Содержание в составе предложенной стали марганца до 2% обеспечивает возможность выплавки стали традиционными способами на обычных шихтовых материалах и одновременно позволяет получить необходимый уровень твердорастворимого упрочнения аустенитной основы в сочетании с достаточной коррозионной стойкостью.

В связи со сложным влиянием и взаимодействием основных легирующих элементов в системе Fe-Cr-Ni-Mo-Si-N, для обеспечения выше указанного технического результата необходимо соблюдать соотношение ферритообразующих и аустенитообразующих элементов согласно формуле

При величине указанного соотношения в пределах 0,35÷1,30 в стали достигается сочетание стабильности аустенитной структуры, высокой прочности и пластичности при нормальной температуре, необходимой технологичности при температурах горячей деформации и коррозионная стойкость сварных соединений при контакте с окисляющей агрессивной средой.

Примеры осуществления изобретения.

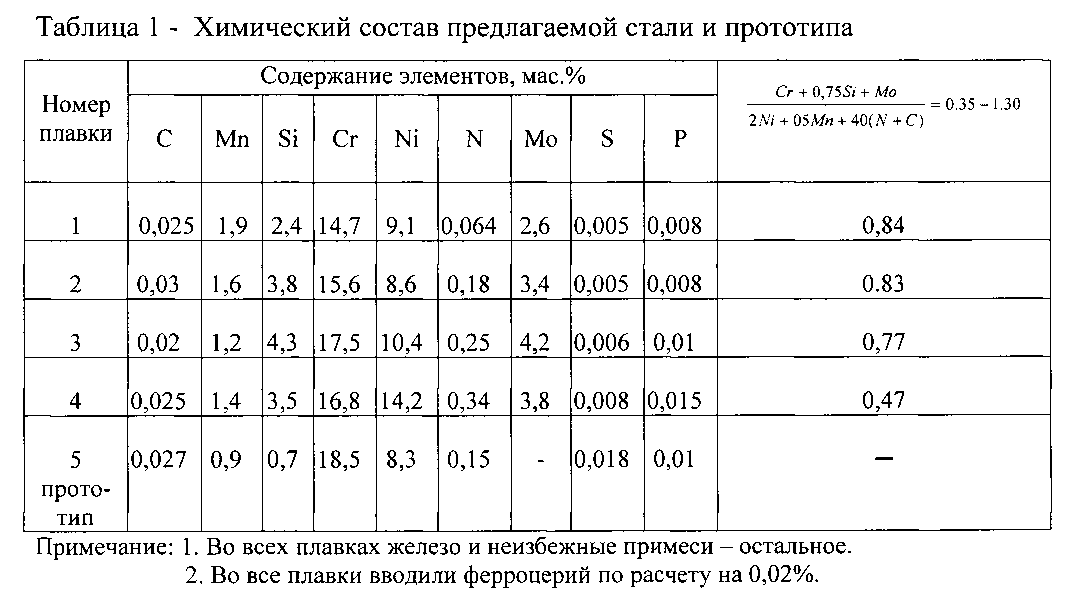

Опытные стали в пределах заявленного состава, а также прототип выплавляли в вакуумно-индукционной печи с разливом металла в изложницы для слитков массой 30 кг. Химический состав сталей приведен в таблице 1.

Слитки ковали на заготовки и сутунки, которые прокатывали на прутки диаметром 14 мм и горячекатаный лист толщиной 4-6 мм. Нагрев слитков под ковку 1150-1180°C. Ковку слитков на заготовку промежуточного размера (квадрат со стороной 35 мм) и сутунку проводили в интервале температур 1150-900°C.

Заготовки - квадрат со стороной 35 мм, прокатывали на пруток диаметром 14 мм и подвергали закалке с 1060°C в воде. Из закаленных горячекатаных прутков изготавливали образцы для определения механических свойств и коррозионных испытаний. Изделия в виде холоднокатаных листов толщиной 1.5-2.0 мм изготавливали холодной прокаткой горячекатаных листов, которые предварительно закаливали при 1060°C и травили щелочно-кислотным способом.

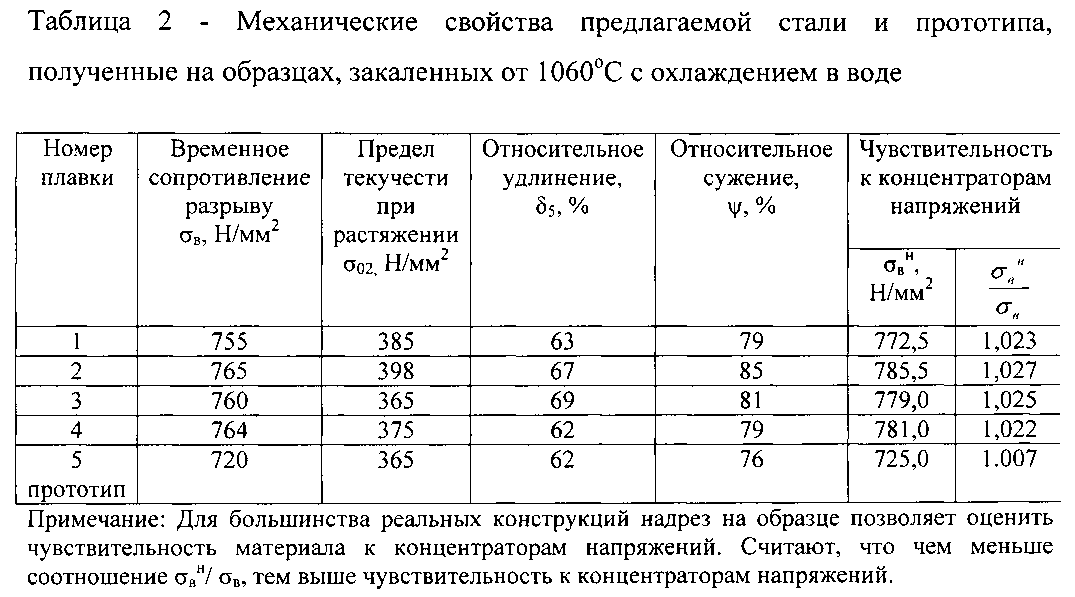

В таблицах 2÷5 представлены результаты испытаний механических и коррозионных свойств новой стали.

Данные таблицы 2 свидетельствуют о том, что свойства прочности (σв и σ02) и пластичности (δ5 и ψ) новой стали в закаленном состоянии находятся на уровне тех же свойств прототипа. Чувствительность к концентрации напряжений новой стали существенно ниже, чем прототипа, и это является положительным качеством.

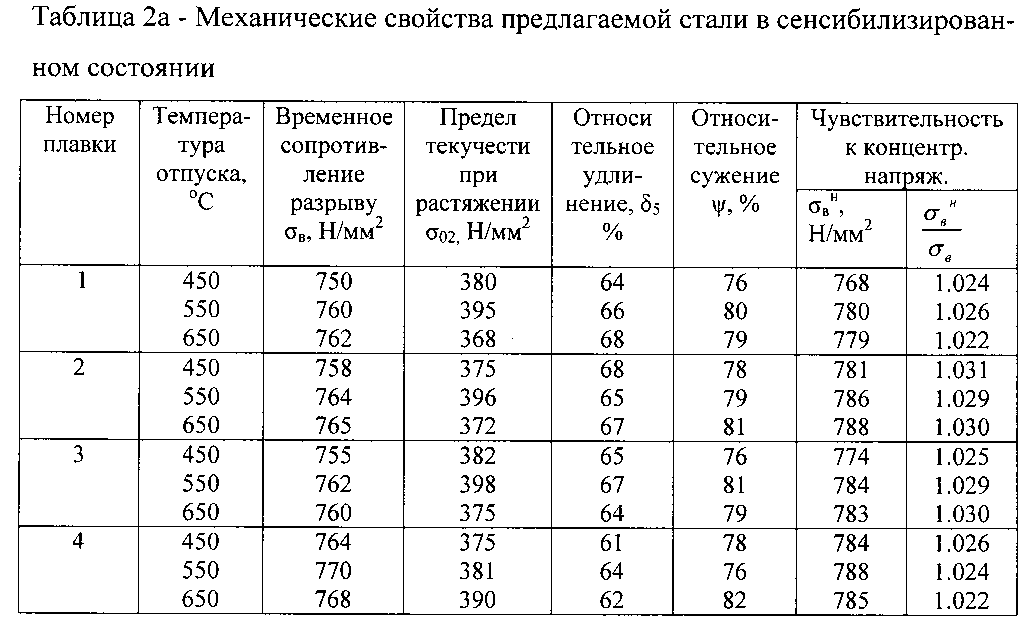

В таблице 2а показаны свойства новой стали после провоцирующих отпусков при температурах 450-650°С, в течение 1 часа, т.е. в состоянии сенсибилизации.

Данные таблицы 2а показывают, что механические свойства новой стали после провоцирующих отпусков практически не отличаются от свойств в закаленном состоянии, см. таблицу 2. После указанных отпусков в стали не происходит снижения прочностных и пластических свойств, что косвенно свидетельствует о том, что новая сталь после сварки не требует термической обработки. Также в новой стали не наблюдается повышения чувствительности к концентрации напряжений в сенсибилизированном состоянии. Об этом свидетельствуют данные по пластичности (δ5, ψ) и по соотношению  .

.

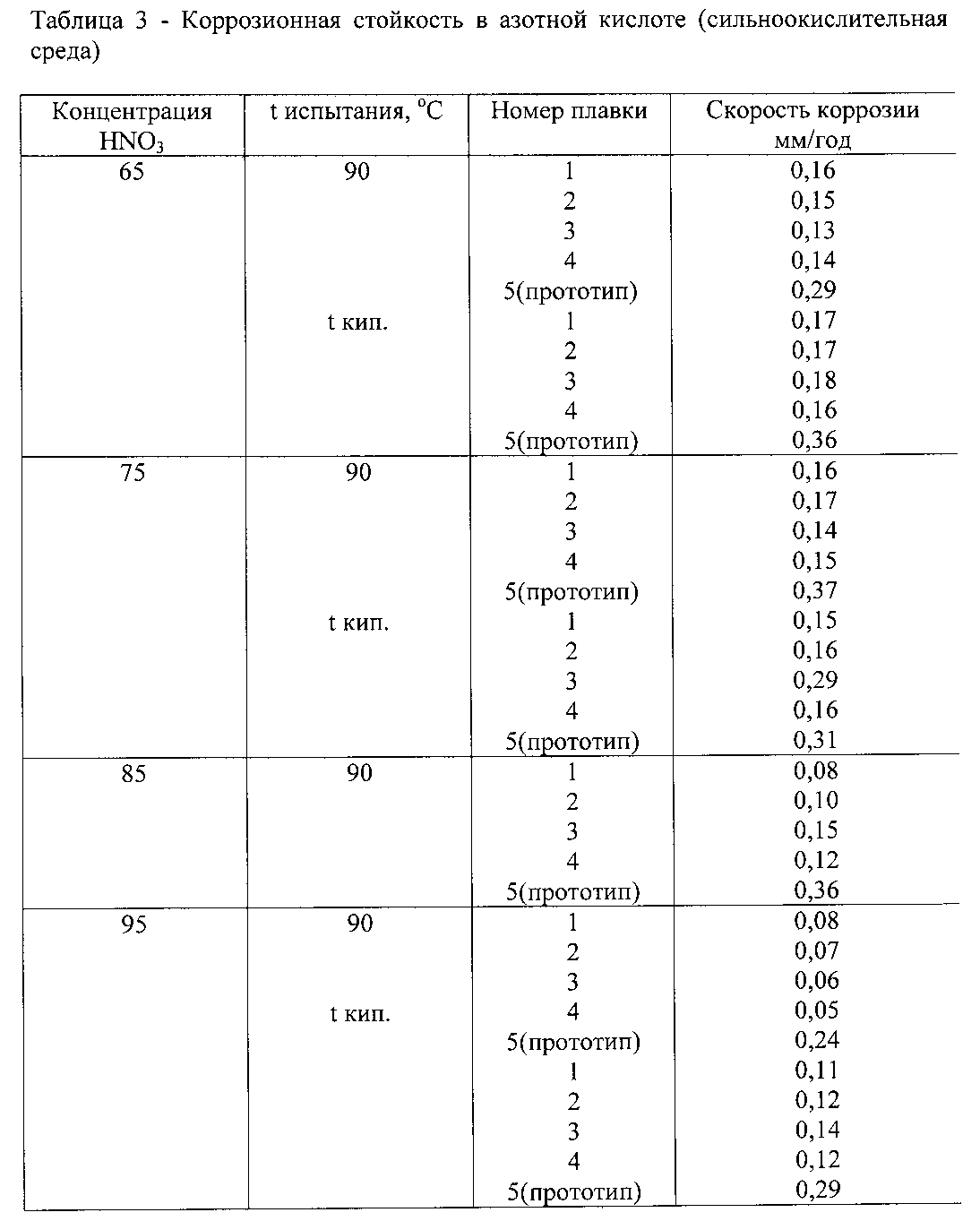

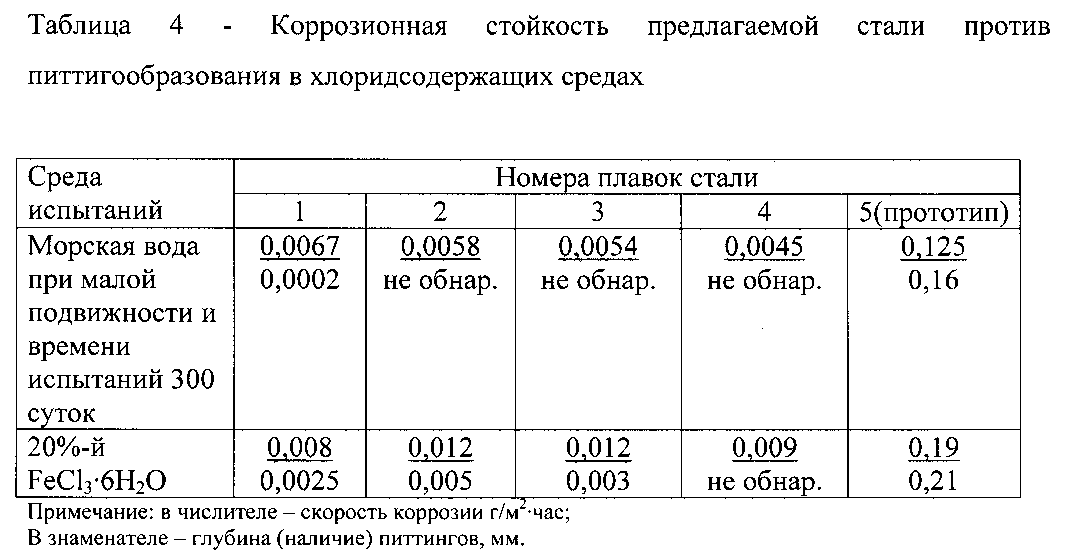

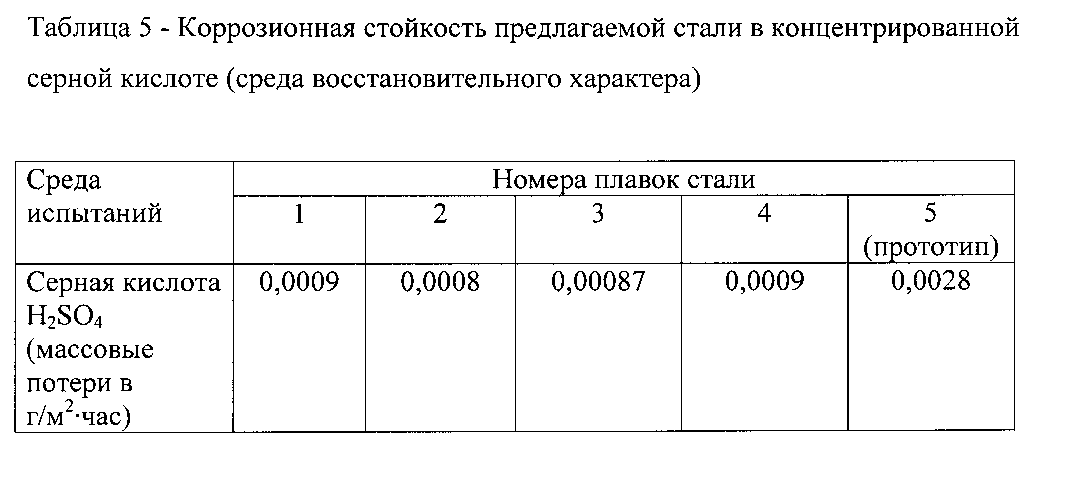

Результаты испытаний новой стали на коррозионную стойкость приведены в таблицах 3, 4, 5.

Испытания на стойкость к межкристаллитной коррозии (МКК) проводили в растворе 27%HNO3+40 г/л Cr6+, который является аналогом раствора для метода ДУ ГОСТ 6032, но обладает более сильной окислительной способностью. Результаты испытаний показали, что все исследованные стали, включая прототип, не склонны к МКК как в закаленном, так и в сенсибилизированном, т.е. после провоцирующих отпусков в интервале температур 450-650°C, состояниях.

Приведенные результаты механических и коррозионных испытаний свидетельствуют о том, что технические результаты в новой стали полностью реализуются:

- сталь сохраняет повышенный комплекс прочности и пластичности на уровне прототипа;

- существенно повышается коррозионная стойкость в средах окислительного и восстановительного характера по сравнению с прототипом;

- сталь сохраняет комплекс механических и коррозионных свойств в сенсибилизированном состоянии.

Таким образом, предлагаемая коррозионно-стойкая сталь обладает комплексом служебных свойств, который позволяет изготавливать из нее детали и изделия конструкций для работы в контакте с агрессивными средами восстановительного и сильно окисляющего характера, т.е. сталь демонстрирует универсальность по отношению к областям применения.