Результат интеллектуальной деятельности: СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕАКТОРА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ

Вид РИД

Изобретение

Изобретение относится к процессам обработки поверхности реакторов, для проведения высокотемпературных процессов, таких как трубчатые печи термического крекинга или пиролиза углеводородов, в которых возможно образование кокса, для снижения коксообразования и может быть использовано в химической и нефтехимической отраслях промышленности.

Процессы крекинга и пиролиза, направленные на разложение углеводородного сырья, проводят в реакторах, представляющих собой трубчатые печи, изготовленные из жаропрочных сплавов, содержащих такие элементы, как никель, железо, хром и др. Кроме того, в ходе эксплуатации печей в реакторах происходит накопление различных металлов, которые могут содержаться в виде примесей в сырье или внесены с паром разбавления. Например, для поддержания щелочной среды пара разбавления используются растворы гидроксидов щелочных металлов, которые могут быть унесены в змеевики. Перечисленные металлы в условиях проведения термических процессов являются катализаторами образования кокса на внутренней поверхности змеевиков. В ходе проведения высокотемпературных процессов происходит нарастание кокса на поверхности (особенно в моменты пуска печей), что ухудшает теплопередачу через стенку змеевиков и приводит к необходимости остановки печей на проведение окислительного выжига кокса. Выжиг проводят путем подачи воздуха в змеевики совместно с паром, что требует дополнительных затрат на производство пара, расходования топливного газа для поддержания температуры в печи, потерям олефинов из-за простоя печи и в целом способствует удорожанию процесса. Кроме того, в присутствии каталитически активных металлов и водяного пара происходит газификация кокса с образованием оксида (СО) и диоксида углерода (СО2), которые загрязняют целевые продукты.

Эффективными добавками, замедляющими образование кокса являются реагенты на основе фосфоросодержащих веществ (патенты США №№6368494, 6454995), фосфор-аминов или имидозалинов (патент США №4842716), трипиперидинфосфин-оксидов (патент США №5360531). Принцип действия этих веществ заключается в снижении активности каталитических центров на стенках змеевиков. Однако у этого направления достаточно большое количество недостатков, таких как: сложность равномерного дозирования, равномерного распределения по паросырьевому потоку, ограничение использования ингибиторов коксообразования при пиролизе сырья с содержанием серы (прямогонный бензин, атмосферный газойль). Кроме того, соединения фосфора приводят к образованию фосфина, который может дезактивировать катализаторы гидроочистки от ацетилена продуктов пиролиза.

Известен способ получения олефиновых углеводородов по АС СССР №482490, МПК 10G9/16, опубл. 30.08.75, согласно которому в пиролизуемый углеводород добавляется ингибитор коксообразования - кубовый остаток производства синтетических жирных кислот с числом углерода 19-26. Однако у этого способа есть серьезный основной недостаток - это дозирование ингибитора в сырье, что обязательно приведет к загрязнению продуктов пиролиза, а именно этилена и пропилена, примесями, которые образуются при разложении данного ингибитора.

Описан способ, защищенный патентом РФ №2057784, MПK6 C10G 9/16; опубл. 10.04.1996, в котором в качестве добавок используют соли металлов IIА группы, фосфорсодержащие соединения и факультативно соли металлов IA и серосодержащие компаунды. В качестве полярного растворителя используют воду или спирт, а растворение добавок производят перед вводом в поток углеводородного сырья. Использование этих солей приводит к удалению кокса из змеевиков в результате его газификации с образованием оксида и диоксида углерода. Однако у этого способа есть недостаток - это дозирование ингибитора в сырье и, как следствие, загрязнение целевых продуктов СО и СО2. Кроме того, металлы IIА и IA группы накапливаются в змеевиках, что приводит к их щелочной коррозии.

Известен способ снижения образования кокса, СО и СО2, основанный на обработке стенки реакторов путем пропускания с паром серосодержащих соединений через змеевики во время процесса. Из этих веществ наиболее часто применяются диметилдисульфид и трет-бутилполисульфид. В присутствии серосодержащих добавок происходит образование сульфидов металлов, которые имеют меньшую каталитическую активность. В результате отложение кокса на стенках реактора снижается в 4÷20 раз (патент США №4116812 МПК C10G 9/16, опубл. 26.09.1978; патент США №8057707 МПК C10G 75/04, опубл. 19.11.2009). Непрерывный ввод этих соединений в змеевики сильно подавляет образование СО и СО2 и продлевает пробег печи. Недостатком этого способа является необходимость постоянного дозирования серосодержащих соединений, загрязнение продуктов разложения серосодержащими соединениями и протекание сероводородной коррозии змеевиков.

Эти недостатки устраняются путем предварительной обработки внутренних поверхностей реакторов химическими реагентами перед проведением высокотемпературного процесса, например пиролиза.

Наиболее близким к заявленному техническому решению является способ пассивации стенок ректоров нанесением защитного покрытия из кремния. Пассивация внутренней поверхности реактора осуществляется путем разложения металлоорганического соединения кремния в паровой фазе. Для разложения используют соединение кремния, не содержащее кислород, и осаждение ведут в инертной или восстановительной атмосфере в трубе реактора до образования тонкого слоя керамического материала на ее поверхности. В результате образуется тонкое покрытие (патент РФ № 2079569, МПК6 С23С 8/28, C10G 9/16, опубл. 20.05.1997). Недостатком этого технического решения является недостаточная прочность этого покрытия, что приводит к разрушению слоя, загрязнению продуктов разложения соединениями кремния и интенсивного образования кокса на оголенных участках змеевика.

Задачей, на решение которой направлено заявляемое изобретение, является разработка эффективного способа обработки внутренней поверхности реакторов для проведения высокотемпературных термических процессах.

Техническим результатом заявляемого изобретения является снижение образования кокса за счет обработки внутренней поверхности реактора парожидкостным раствором кислоты, которая приводит к образованию каталитически неактивной пленки и, как следствие, увеличению межрегенерационного пробега реакторов, меньшим затратам на эксплуатацию реакторов, снижению образования СО и СО2 при высокотемпературных термических процессов.

Технический результат заявляемого изобретения достигается тем, что:

1) в режиме простоя реактора без подогрева горелками в змеевики подается парожидкостной раствор кислоты при температурах 100-200°C;

2) промывка змеевиков парожидкостным раствором кислоты проводится до обеспечения постоянной концентрации ионов металлов в отработанном растворе кислоты на выходе из реактора;

3) после проведения кислотной промывки в змеевики подается водный раствор основания для нейтрализации среды в змеевиках;

4) в качестве кислоты может использоваться как органическая, так и неорганическая кислота с концентрацией 0,1-15 мас. %;

5) в качестве основания может использоваться как органическое, так и неорганическое основание с концентрацией 0,0001-1 мас. %;

6) для исключения коррозии змеевиков в раствор кислоты может подаваться азотсодержащий ингибитор кислотной коррозии, например катапин, уротропин, гироксиламин и др.

Способ снижения образования кокса в реакторах для проведения высокотемпературных термических процессов по заявленному изобретению осуществляют следующим образом.

Перед кислотной промывкой реактор для проведения высокотемпературных термических процессов (печь пиролиза) подготавливают, для чего его змеевики подвергают стандартной процедуре окислительного выжига кокса, после чего отключают горелки и реактор охлаждают. Затем в змеевики подают пар с температурой 100-200°C и постепенно начинают подачу раствора неорганической (азотистая, сернистая и др.) или органической (лимонной, уксусной, щавелевой и др.) кислоты с концентрацией 0,1-15 мас. % и в количестве, обеспечивающем pH потока на входе в змеевики 0-6 единиц. В ходе проведения парожидкостной кислотной промывки осуществляется контроль содержания ионов металлов на выходе из реактора. В начальный момент кислотной промывки наблюдается повышенная концентрация ионов металлов в отработанном кислотном растворе. Это происходит в результате растворения солей, продуктов коррозии и поверхностного слоя сплава змеевика раствором кислоты. Для исключения коррозии змеевиков в раствор кислоты может подаваться азотсодержащий ингибитор коррозии (катапин, уротропин, гироксиламин и др). По мере проведения процедуры концентрация ионов металлов падает и достигает практически постоянного значения. После стабилизации концентрации ионов металлов подачу раствора кислоты прекращают и подают раствор основания, в качестве которого могут использоваться органические (моноэтаноламин, диэтаноламин, диэтиламин и др.) или неорганические щелочи (аммиачный раствор, гидроксида натрия и др.) с концентрациями 0,0001-1 мас. %. При достижении pH среды потока на выходе 8-9,5 единиц нейтрализацию прекращают. В результате проведенной процедуры на внутренней поверхности змеевиков образуется защитная каталитически неактивная пленка и удаляются соли и продукты коррозии.

Пуск реактора и дальнейшее разложение углеводородов протекает без значительного образования кокса и СО и СО2.

Пример 1 (сравнительный без проведения обработки змеевика).

Эксперименты проводили на лабораторной установке пиролиза, описанной в патенте РФ №32490, МПК7 C10G 1/00, опубл. 20.09.2003, патентообладатель ОАО Нижнекамскнефтехим. Вместо кварцевого реактора, как описано в патенте, использовался металлический, изготовленный из стали марки 12Х18Н10Т. Так как на этиленовом производстве основным металлом, загрязняющим змеевики печей, является натрий, то первоначально имитировалось загрязнение реактора пиролиза натрием. Для этого в нагретый до 800°С реактор с расходом 1 мл/мин подавали водный раствор ацетата натрия с концентрацией 1000 мг/дм3 в течение 2 часов. После этого провели серию из 3 параллельных опытов по пиролизу н-бутана без обработки внутренней поверхности реактора. Подачу газообразного н-бутана осуществляли с расходом 0,5 л/мин при нормальных условиях, подачу воды для разбавления углеводородов при нормальных условиях проводили с расходом 1,0 мл/мин. Температура пиролиза составила 850°С, время проведение одного опыта - 30 мин. Количество образовавшихся СО и СО2 определяли через 10 мин после начала опыта хроматографическим методом. По окончании опыта осуществлялся окислительный выжиг кокса путем подачи воздуха с расходом 0,1 л/мин, что приводило к горению кокса с образованием СО2, который сорбировался в установленной на выходе из реактора трубке, заполненной аскаритом. По привесу аскарита с учетом молекулярных масс диоксида углерода и углерода рассчитывали выход кокса на пропущенное сырье. Опыты показали, что при необработанной внутренней поверхности реактора содержание СО и СО2 в продуктах пиролиза, в среднем, составило 1,10 мас. % и 0,09 мас. % соответственно. Выход кокса на пропущенное сырье составил 0,23 мас. %.

Пример 2 (по изобретению с проведением кислотной промывкой).

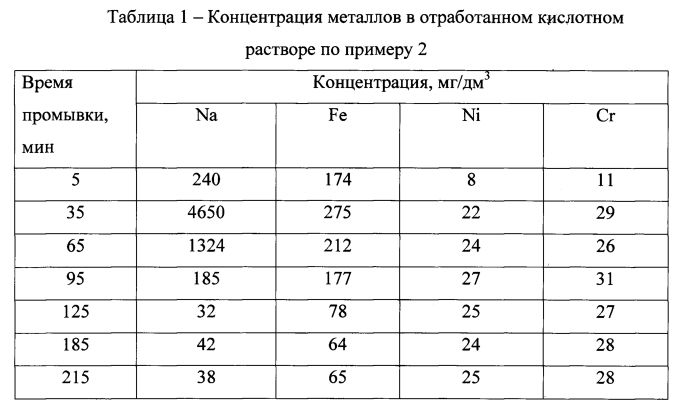

Опыт осуществлялся в лабораторной установке, описанной в примере 1. После проведения окислительного выжига кокса осуществлялась обработка поверхности реактора. В качества кислоты использовалась органическая кислота - лимонная. Для этого в охлажденный до комнатной температуры реактор подавалась нагретая до температуры 110-150°С обессоленная вода с pH среды, равной 7 единицам, и расходом 1 мл/мин. По истечении 30 мин вода заменялась на водный раствор органической лимонной кислоты с концентрацией 5 мас. % при аналогичных температурах и расходе. Через 5 мин после подачи раствора кислоты была отобрана проба отработанного раствора на выходе из реактора для анализа на содержание ионов Na, Fe, Ni, Cr. Анализ повторяли каждые 30 мин. При стабилизации концентрации ионов металлов, как показано в таблице 1, водный раствор кислоты через 215 минут заменили на обессоленную воду с pH=7 для удаления кислоты из реактора и через 120 мин при достижении pH среды на выходе из ректора 6,5 единиц водную промывку закончили.

После проведенной обработки поверхности реактора провели серию из 3 опытов по пиролизу н-бутана при аналогичных условиях, описанных в примере 1. Опыты показали, что содержание СО и СО2 в продуктах пиролиза н-бутана, в среднем, составило 0,12 мас. % и 0,01 мас. % соответственно. Выход кокса на пропущенное сырье составил 0,08 мас. %. Таким образом, предварительная подготовка поверхности реактора способствует снижению образования СО, СО2 и кокса при пиролизе углеводородов на порядок. При этом не наблюдалось увеличения образования этих веществ из опыта к опыту и расхождение значений между опытами не превышало 10% отн., что свидетельствует о том, что эффект от обработки поверхности реактора сохраняется длительное время.

Пример 3

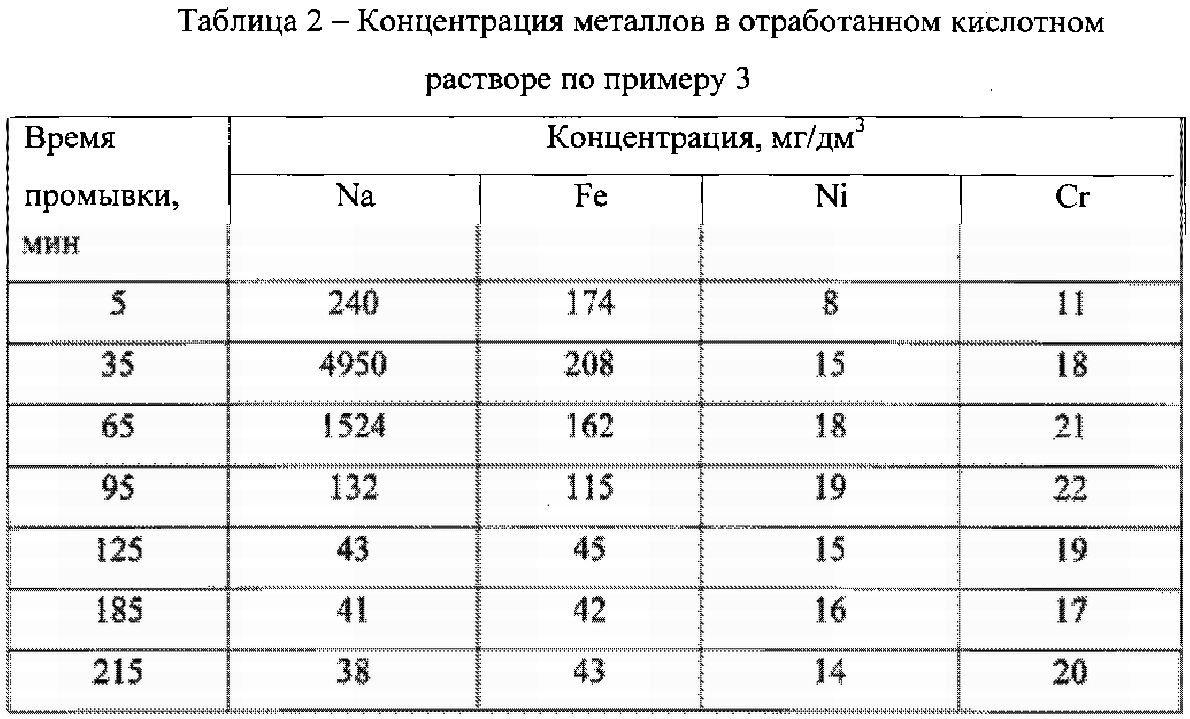

Опыт осуществлялся в условиях примера 2, только для снижения коррозии реактора использовали ингибитор кислотной коррозии, а для удаления кислоты после обработки использовали аммиачный раствор. В связи с тем, что эффект от обработки сохраняется длительное время, реактор заменили на новый с аналогичными размерами и марки стали. После замены реактор загрязнили натрием путем подачи в нагретый до 800°C реактор с расходом 1 мл/мин водного раствора ацетата натрия с концентрацией 1000 мг/дм в течение 2 часов. Кислотную промывку проводили при аналогичных, приведенных в примере 2, условиях, но концентрация органической лимонной кислоты составляла 10 мас. % и был добавлен ингибитор коррозии - катапин в количестве 0,1 мас. %.

Использование ингибитора коррозии позволило снизить количество вымываемых с поверхности реактора металлов, как показано в таблице 2.

После проведения кислотной промывки водный раствор кислоты заменили на 0,1%-ный аммиачный раствор, в качестве неорганического основания, для нейтрализации среды и удаления кислоты из реактора. Через 10 мин при достижении рН среды на выходе из ректора 8-9,5 единиц промывку аммиачным раствором закончили.

Пример 4

Аналогичен примеру 3, но концентрация органической лимонной кислоты взята в количестве 0,1 мас. %, а в качестве нейтрализующего реагента взято основание - моноэтаноламин с концентрацией 1 мас. %.

Пример 5

Аналогичен примерам 2 или 3, но для кислотной промывки взята органическая кислота - уксусная с концентрацией 15 мас. %. В качестве нейтрализующего агента используют неорганическое основание - гидроксид натрия с концентрацией 0,0001 мас. %.

Пример 6

Аналогичен примерам 2 или 3, но для кислотной промывки взята неорганическая кислота - азотистая с концентрацией 0,5 мас. %. В качестве нейтрализующего агента используют неорганическое основание - гидроксид натрия с концентрацией 0,01 мас. %.

Пример 7

Аналогичен примерам 2 или 3, но для кислотной промывки взята неорганическая кислота - азотистая с концентрацией 15 мас. %. В качестве нейтрализующего агента используют органическое основание - диэтаноламин с концентрацией 0,5 мас. %.

Пример 8

Аналогичен примерам 2 или 3, но для кислотной промывки взята неорганическая кислота - сернистая с концентрацией 0,1 мас. %. В качестве нейтрализующего агента используют органическое основание - диэтаноламин с концентрацией 0,01 мас. %.

Пример 9

Аналогичен примерам 2 или 3, но для кислотной промывки взята неорганическая кислота - сернистая с концентрацией 5 мас. %. В качестве нейтрализующего агента используют органическое основание - диэтиламин с концентрацией 0,0001 мас. %.

Пример 10

Аналогичен примерам 2 или 3, но для кислотной промывки взята органическая кислота - щавелевая с концентрацией 1 мас. %, В качестве нейтрализующего агента используют неорганическое основание - аммиачный раствор с концентрацией 1 мас. %.

Пример 11 (сравнительный на промышленной печи пиролиза без проведения обработки змеевика).

Испытания проводили на печи пиролиза прямогонного бензина типа SRT-VI фирмы Lummus. Провели сравнительный пиролиз прямогонного бензина без кислотной обработки змеевиков. Процесс провели при температуре пиролиза 835°C, времени контакта 0,20 сек, массовом соотношение водяной пар:сырье = 0,5:1,0. Оценку коксообразования производили по скорости изменения температуры наружной стенки змеевиков, измеренной при помощи оптического пирометра. Данный показатель характеризирует скорость образования кокса при пиролизе, т.к. нарастание кокса на внутренней поверхности змеевиков приводит к ухудшению теплопередачи и увеличению температуры наружной стенки змеевиков. После пуска печи замерили температуру наружной стенки змеевиков печи пиролиза, которая в среднем составила 958°С. Через 3 часа замеры повторили и значения температуры стенки составило 1015°С. Скорость увеличения температуры стенки составила 19 град/час, что свидетельствует о быстром закоксовывании внутренней стенки змеевиков. Содержание СО и СО2 в продуктах пиролиза, определенное хроматографическим способом, через 3 часа после пуска составило 1,21 мас. % и 0,12 мас. % соответственно. Дальнейшие замеры температуры стенки змеевиков и содержания СО и СО2 проводили 1 раз в сутки. Рост температуры наружной стенки составил в среднем 0,16 град/час, содержание СО и СО2 в продуктах пиролиза, в среднем, составил 0,25 и 0,04 мас. % соответственно. Повышенное образование СО и СО2 привело к необходимости дополнительной очистки полученного продукта - этилена, а пробег печи оказался пониженным и составил 853 часа.

Пример 12 (по изобретению с проведением кислотной промывкой).

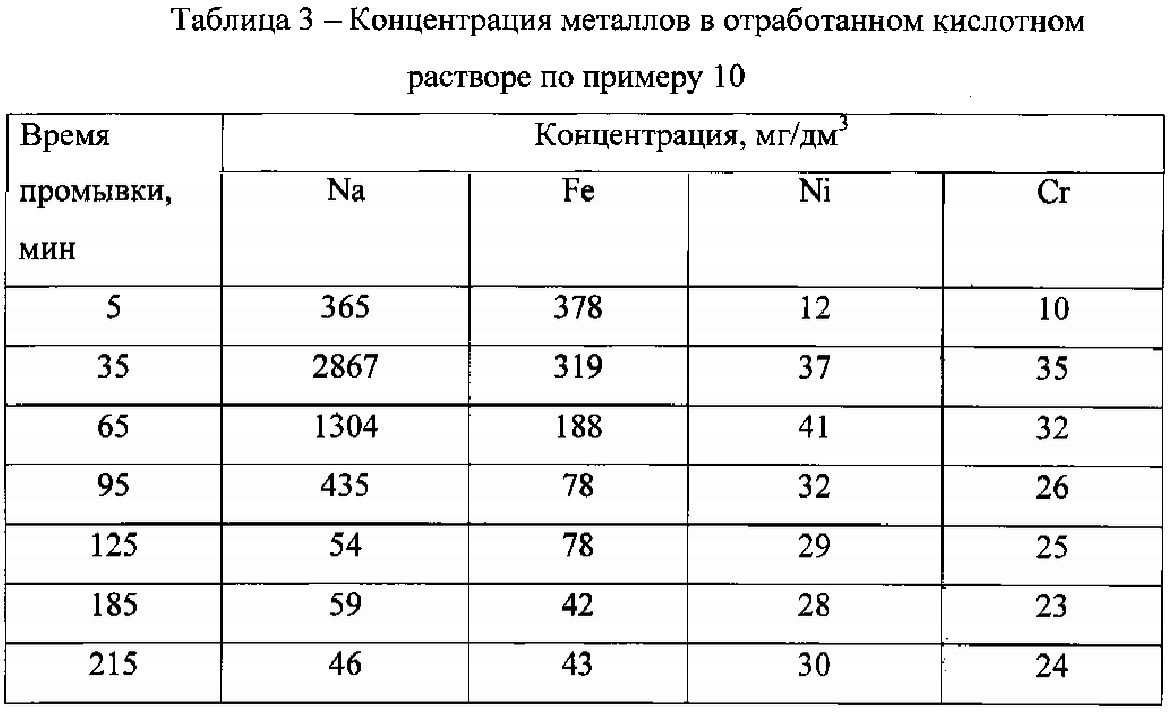

После проведения стандартной процедуры окислительного выжига на печи типа SRT-VI фирмы Lummus осуществили кислотную обработку змеевиков. Для этого горелки отключили, печь охладили и в змеевики был подан пар с температурой 110-150°С и расходом 12000 кг/час. Пропарку змеевиков проводили в течение 30 мин, после чего в пар был подмешан 5%-ный раствор лимонной кислоты, содержащий 1 мас. % ингибитора коррозии (уротропин) с расходом 2000 кг/час. Каждые 30 мин проводился анализ отработанного кислотного раствора на выходе из печи на содержание ионов металлов, как показано в таблице 3.

После стабилизации концентрации ионов металлов в отработанном растворе кислотную промывку прекратили и осуществили нейтрализацию среды в змеевиках подачей в пар, аммиачного раствора с концентрацией 0,01 мас. %, с расходом 100 л/час в течение 10 мин.

После проведения обработки внутренней стенки змеевиков печи провели пиролиз прямогонного бензина аналогично описанному в примере 7. Скорость увеличения температуры наружной стенки змеевиков в первые 3 часа составила 6 град/час, что свидетельствует о значительно более низком образовании кокса при пуске печи. Содержание СО и СО2 в продуктах пиролиза через 3 часа после пуска также оказалось пониженным и составило 0,25 мас. % и 0,06 мас. % соответственно. Дальнейший пробег печи показал рост температуры наружной стенки змеевиков в среднем 0,09 град/час, содержание СО и СО2, в среднем, 0,11 и 0,01 мас. % соответственно. Это позволило исключить дополнительную стадию очистки этилена, а пробег печи составил 1810 часов.

Таким образом, использование изобретения приводит к снижению коксообразования, что позволяет увеличить пробег между стадиями окислительного выжига реакторов, и снижению образования СО и СO2, которые загрязняют продукты разложения углеводородного сырья.

Изобретение может быть использовано для ингибирования коксообразования в любых трубчатых реакторах для проведения высокотемпературных процессов разложения углеводородов, таких как термический крекинг при температуре 500-700°C или пиролиз при температуре 700-900°C, но также и для любых других трубчатых реакторов, работающих при высоких температурах.