Результат интеллектуальной деятельности: СПОСОБ РЕМОНТА ЛОПАТКИ ИЗ ТИТАНА ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ И УМЕРЕННОГО HIP ПРЕССОВАНИЯ

Вид РИД

Изобретение

Предлагаемое изобретение относится к области авиационных турбомашин и, в частности, к области ремонта лопаток компрессора этих турбомашин.

Авиационные турбомашины обычно имеют в своем составе один или несколько компрессоров, располагающихся последовательно друг за другом, в которых воздух сжимают для того, чтобы затем нагнетать в камеру сгорания. В этой камере сгорания воздух смешивается с топливом, после чего сгорает. Газообразные продукты сгорания проходят через одну или несколько ступеней турбины, которые отбирают мощность, необходимую для приведения в движение одного или нескольких компрессоров, после чего они выбрасываются в реактивное сопло для того, чтобы создать желаемую реактивную тягу. В современных двухконтурных турбореактивных двигателях гражданского назначения, имеющих высокую степень двухконтурности, дополнительная ступень компрессора, обычно называемая вентилятором, размещается перед первым компрессором (компрессором низкого давления). Лопатки такого вентилятора имеют достаточно большие размеры и подвергаются различным агрессивным воздействиям от потока воздуха, таким, например, как атмосферные осадки различного характера, пыль или посторонние предметы, которые будут засасываться в двигатель.

Вследствие эрозии, вызываемой этими агрессивными воздействиями, лопатки вентилятора более или менее быстро подвергаются износу, который следует устранять, либо стараясь увеличить разрешенный срок службы поврежденных лопаток, либо разрабатывая технические решения, позволяющие обеспечить восстановление этих лопаток.

Множество технических решений было предложено для наплавки передней кромки или любой другой части лопаток компрессора после их эрозионного повреждения в процессе эксплуатации. Так, например, в международной патентной заявке WO 2007/027177, поданной фирмой Honeywell, предлагается способ наплавки лопаток вентилятора из титанового сплава, при помощи способа так называемого динамического напыления при помощи холодного газа. Этот способ основывается на напылении металлического порошка, частицы которого сцепляются с поверхностью лопатки вследствие их кинетической энергии и которые образуют, таким образом, слой, который способен снова придать лопатке ее исходный профиль. Этот способ представляет недостаток, который заключается в том, что он оставляет существенную пористость в этом сформированном путем напыления слое. Для того, чтобы решить эту проблему, способ, описанный в этой патентной заявке, предусматривает осуществление операции горячего изостатического прессования, называемой операцией HIP (аббревиатура английского выражения "hot isostatic pressing"), в относительно жестких условиях, поскольку в этом случае необходимо поместить ремонтируемую деталь под давление в диапазоне от 700 бар до 1000 бар при температуре от 1400°С до 1500°С в течение одного часа, после чего выдерживать ее при температуре порядка 900°С в течение еще нескольких часов.

Недостаток, связанный с таким повышением температуры детали, состоит в том, что титан в этих условиях в значительной степени теряет свою жесткость, и в том, что лопатка при таких условиях имеет тенденцию к деформированию. В то же время, используемая технология напыления металла в виде порошка при помощи холодного газа не позволяет обеспечить наплавку с достаточно точным ее позиционированием. Таким образом, эта технология должна быть дополнена последующей операцией механической обработки, которая придает лопатке ее точную геометрическую форму.

Другое рассматриваемое техническое решение состоит в осуществлении операции лазерной наплавки, которая позволяет более точно обеспечить требуемые размерные параметры, что дает возможность, таким образом, отказаться от операций окончательной механической обработки или по меньшей мере сократить их до простых операций окончательной подгонки, выполняемых вручную. Лазерная наплавка представляет собой технологию наплавки, которая состоит в напылении на поверхность детали слоя металла. Присадочный металл привносится в форме проволоки или порошка, подаваемого при помощи инертного газа, впрыскиваемого затем сбоку или коаксиально в лазерный пучок. При использовании этой системы часть энергии, подаваемой лазерным пучком, используется для предварительного нагревания порошка в пучке, тогда как некоторая доля этой энергии, передаваемая сквозь струю порошка, позволяет обеспечить локальное поверхностное расплавление подложки. Расплавленная ванна поддерживается в своем расплавленном состоянии введением энергии лазера.

Это техническое решение позволяет восстановить лопатку сразу в ее окончательных размерах, но не устраняет полностью проблемы, связанные с недостаточной компактностью. При этом даже если пористость, наблюдаемая при надлежащей регулировке лазера, оказывается определенно менее значительной, чем в предшествующем случае, остается необходимость в использовании процесса устранения этой пористости после наплавки для того, чтобы гарантировать достаточную усталостную прочность в случае использования лопаток компрессора из титанового сплава.

Также были предложены и другие способы наплавки путем напыления металла с последующим выполнением операций компактирования, таких, как прессование HIP, например, способы, описанные в патентных заявках ЕР 1643011 и ЕР 1743729, поданных фирмой General Electric, или же в патентной заявке ЕР 1897972 от фирмы United Technologies. При этом установлено, что эти операции горячего изостатического прессования реализуются в условиях достаточно высоких температур, поскольку они обычно превышают температуру в 700°С, которая соответствует, для титанового сплава марки TA6V, температуре его рекристаллизации. В первом документе D1 применяемая температура располагается между температурой, "по существу равной 700°С" и температурой, "по существу равной 950°С", тогда как в третьем документе эта температура рассматривается в диапазоне от 800°С до 1000°С; во втором документе величина этой температуры не уточняется.

Кроме того, давления, применяемые в процессе прессований HIP (изменяющиеся в диапазоне от 14 бар до 28 бар, как это указано в первом упомянутом документе, и составляющие примерно 10 бар, как это указано в третьем упомянутом документе) остаются здесь в целом относительно небольшими, что не является вполне благоприятным для устранения пористости. Техническая задача данного изобретения состоит в том, чтобы устранить эти недостатки и предложить способ ремонта, который не содержит по меньшей мере некоторых из дефектов, присущих существующему уровню техники в данной области, в частности, способ, который устраняет возможные пористости, создаваемые в процессе наплавки, без риска деформирования профиля лопатки.

Для решения этой технической задачи объектом предлагаемого решения является способ ремонта металлической детали путем наплавки ее поврежденных частей посредством напыления порошка упомянутого металла на упомянутую деталь, отличающийся тем, что этот способ содержит этап лазерной наплавки упомянутых поврежденных частей при помощи упомянутого порошка, вслед за которым осуществляется этап горячего изостатического прессования, причем установленная максимальная температура во время изостатического прессования, не превышает температуру рекристаллизации упомянутого металла.

При этом, не превышая температуру рекристаллизации металла, удается исключить деформирование металлической детали и получить возможность реализации этой детали в ее окончательных размерах с момента операции лазерной наплавки. При этом никакие операции обработки фрезерованием не являются необходимыми после осуществления операции прессования HIP для того, чтобы снова придать данной детали ее точную геометрическую форму.

Предпочтительным образом этот способ может быть применен к лопатке компрессора турбомашины из титанового сплава.

В этом случае максимальная температура максимум равна 680°С.

В соответствии со специфическим способом реализации деталь выдерживается при максимальной температуре на протяжении промежутка времени, составляющего по меньшей мере 2 часа.

Увеличение продолжительности выдерживания при максимальной температуре позволяет компенсировать понижение упомянутой максимальной температуры и обеспечить при этом аналогичный результат.

Предпочтительным образом давление изостатического прессования составляет по меньшей мере 970 бар.

В соответствии со частным вариантом реализации повышение температуры не превышает 350°С в час.

В соответствии с другим частным вариантом реализации снижение температуры в конце изостатического прессования не превышает 100°С в час.

Предпочтительным образом снижение давления в конце изостатического прессования не превышает 20 бар в минуту.

Предлагаемое изобретение, а также другие его цели, подробности, характеристики и преимущества, будут лучше поняты из приведенного ниже подробного пояснительного описания варианта реализации этого изобретения, представленного здесь в качестве чисто иллюстративного и не являющегося ограничительным примера, где даются ссылки на приведенный в приложении схематический рисунок.

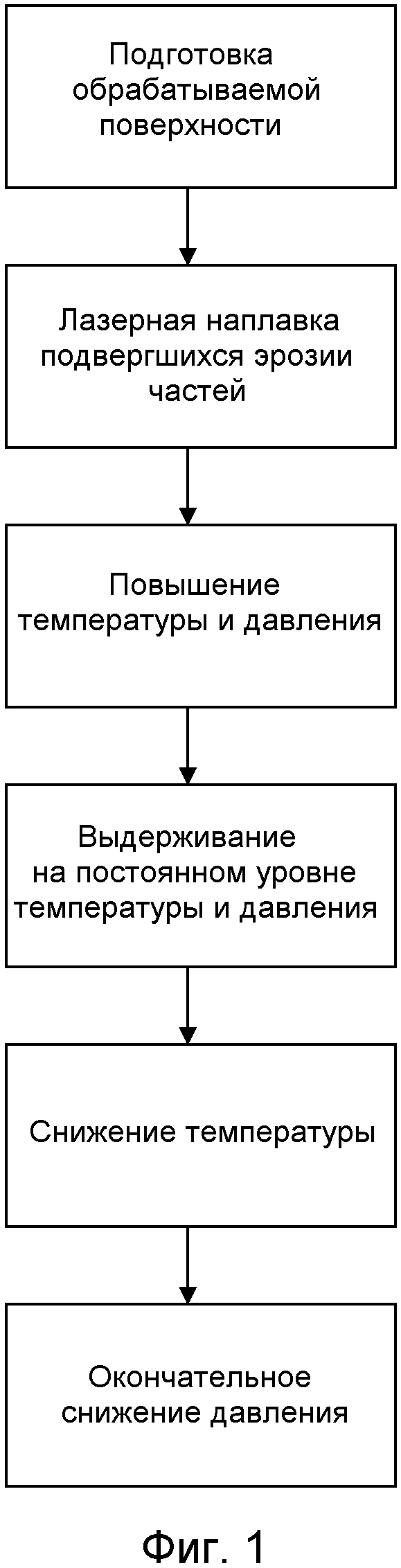

Фиг.1 представляет собой блок-схему последовательности выполнения этапов реализации способа ремонта лопаток из титанового сплава в соответствии с вариантом реализации изобретения.

Способ в соответствии с предлагаемым изобретением осуществляется следующим образом.

Поверхность ремонтируемой детали прежде всего подвергается вполне классической подготовке в соответствии со способами, известными специалисту в данной области техники.

Затем эта деталь размещается в технологическом оборудовании для лазерной наплавки, где получившие эрозионное повреждение части этой детали подвергаются ремонту. Эта лазерная наплавка осуществляется без применения маскирующего шаблона, причем этот способ является достаточно точным для того, чтобы нанести металл в поврежденные места без его выхода за пределы зоны наплавки.

Полученная таким образом деталь еще представляет пористости относительно небольших размеров (между 10 мкм и 40 мкм), но которые остаются достаточно большими для инициирования зарождения усталостных трещин и которые препятствуют, таким образом, приданию лопатке оставшегося срока службы, равного сроку службы, который эта деталь имела перед наплавкой. Именно поэтому необходимо дополнять эту наплавку операцией уплотнения.

Как об этом уже было сказано выше, классическая операция уплотнения путем горячего изостатического прессования, выполняемая в обычно используемых температурных условиях, будет приводить к деформированию геометрии лопатки, которая вследствие этого может оказаться непригодной для дальнейшего использования.

В данном изобретении предлагается реализовать операцию горячего изостатического прессования в условиях менее высокой температуры, чем при осуществлении обычно используемых способов HIP. Посредством увеличения времени выдерживания при этой температуре удается получить аналогичный результат с точки зрения уплотнения.

В случае лопатки из титанового сплава, такого, например, как титановый сплав марки TA6V, эта деталь, на первом этапе, помещается в атмосферу нейтрального газа типа аргона при температуре максимум равной 700°С, на время, составляющее примерно 2 часа. Одновременно давление в камере, в которой находится эта деталь, повышается до величины порядка 1000 бар +/- 30 бар. Предпочтительная температура для осуществления этого прессования HIP располагается на уровне 665°С с допуском, имеющим величину плюс-минус 15°С.

Деталь выдерживается в этих условиях на протяжении примерно 2 часов.

После этого выдерживания при максимум 700°С, температура в камере постепенно доводится до 400°С на протяжении дополнительного периода времени, составляющего примерно 2 часа 30 минут.

И, наконец, давление в камере доводится до уровня атмосферного давления в соответствии с законом снижения, которое постоянно остается меньше скорости 20 бар в минуту.

Предпочтительным образом повышение температуры осуществляется с градиентом, составляющим 350°С в час, и снижение температуры осуществляется с градиентом 100°С в час.

Результаты, полученные после применения этого способа к лопатке вентилятора, показали, перед и после уплотнения:

- что геометрия лопатки, оцененная при помощи методов фотограмметрии, осталась неизменной;

- что пористости, контролируемые методами томографии на испытуемых образцах, которые были подвергнуты обработке тем же способом, исчезли или по меньшей мере приобрели размеры, не выявляемые при помощи использованных средств контроля.

Испытания по определению механических характеристик подтвердили, что восстановленная наплавкой лопатка ведет себя так же, как и лопатка, не подвергавшаяся наплавке, и что имеется возможность определить для этой лопатки оставшийся срок службы, идентичный сроку службы, который она бы имела без ремонта.

Надо констатировать, что максимальная температура, используемая во время прессования HIP находится ниже 700°С, то есть ниже температуры рекристаллизации титанового сплава марки TA6V, который используется для осуществления операции наплавки. Следовательно, в предлагаемом изобретении заявлены операции уплотнения для металлических материалов, которые реализуются путем горячего изостатического прессования, осуществляемого при температуре, меньшей, чем температура рекристаллизации рассматриваемого материала.