Результат интеллектуальной деятельности: СПОСОБ БАЛАНСИРОВКИ РОТОРОВ

Вид РИД

Изобретение

Изобретение относится к области машино- и приборостроения и предназначено для использования в технологических процессах балансировки роторов, может быть использовано в учебном процессе, обеспечивающем теоретическую и практическую подготовку специалистов как операторов-балансировщиков, так и подготовку специалистов любой формы обучения.

Известен способ балансировки роторов, в соответствии с которым технологический процесс балансировки разбивается на три основных перехода: измерение неуравновешенности, преобразование этой информации в величину подлежащей устранению неуравновешенной массы и устранение неуравновешенной массы (А.К.Скворчевский, Е.Б.Промыслов. Уравновешивание вращающихся масс гироприборов. Ленинград, изд. «Судостроение», 1977, стр.23-27).

Недостатком данного способа балансировки роторов являются низкая его надежность и точность. Указанный недостаток должен компенсироваться многократным повторением балансировочного цикла, что повышает еще и трудоемкость технологического цикла.

Известен способ балансировки роторов, заключающийся в том, что измеряют дисбалансы, определяют параметры корректирующих воздействий для каждой плоскости коррекции и производят корректировку масс, параметры корректирующих воздействий, отвечающих условию равенства нулю остаточных дисбалансов в номинальных плоскостях коррекции, определяют с учетом смещений центров корректирующих масс от номинальных радиусов и плоскостей коррекции ротора через процедуру моделирования ожидаемых последствий корректирующих воздействий, причем итерационным расчетом сначала для статической балансировки добиваются последовательно в каждой номинальной плоскости коррекции приведения к нулю ожидаемых остаточных дисбалансов, суммируя их с текущими дисбалансами в соответствующей плоскости коррекции, а затем для моментной балансировки добиваются для ротора в целом приведения к нулю ожидаемых равных по модулю и противолежащих остаточных дисбалансов, суммируя их с текущими дисбалансами в каждой номинальной плоскости коррекции, после чего производят корректировку масс ротора (Патент РФ №2163008, МПК: G01M 1/00 опубл. 10.02. 2001, Бюл. №4. Черничкин А.С., Черничкин А.А. «Способ балансировки роторов»).

Недостатком данного способа являются низкая точность преобразования измеренных дисбалансов, корректирующих воздействий, как, например: пренебрежение результирующим смещением центров корректирующих масс от номинальных плоскостей и иногда - радиусов коррекции ротора.

Данное техническое решение выбрано в качестве прототипа.

Техническим результатом является повышение точности балансировки ротора за счет устранения динамического дисбаланса.

Технический результат достигается тем, что в способе балансировки роторов, заключающемся в том, что измеряют дисбалансы, определяют параметры корректирующих воздействий для каждой плоскости коррекции и производят корректировку масс, параметры корректирующих воздействий, отвечающих условию равенства нулю остаточных дисбалансов в номинальных плоскостях коррекции, определяют с учетом смещений центров корректирующих масс от номинальных радиусов и плоскостей коррекции ротора через процедуру моделирования ожидаемых последствий корректирующих воздействий, причем итерационным расчетом сначала для статической балансировки добиваются последовательно в каждой номинальной плоскости коррекции приведения к нулю ожидаемых остаточных дисбалансов, суммируя их с текущими дисбалансами в соответствующей плоскости коррекции, а затем для моментной балансировки добиваются для ротора в целом приведения к нулю ожидаемых равных по модулю и противолежащих остаточных дисбалансов, суммируя их с текущими дисбалансами в каждой номинальной плоскости коррекции, после чего производят корректировку масс ротора, предварительно при этом создают виртуально-объемное изображение балансировки ротора, моделируют на виртуальном роторе статические и моментные дисбалансы до совмещения главной центральной оси инерции с осью вращения, создав сеточную виртуальную диаграмму с внешней окружностью радиусом r1=rmax при максимальном дисбалансе  массой Δm1=Δmmax, вторично создают дисбаланс с шагом итерации радиусом (r2=r1-Δr с дисбалансом

массой Δm1=Δmmax, вторично создают дисбаланс с шагом итерации радиусом (r2=r1-Δr с дисбалансом  ) и массой

) и массой  , меньшими при максимальном дисбалансе, задают параметры дисбалансов, осуществляют корректировку масс на виртуальальном эталонном образце ротора и наблюдают за виртуальной корректировкой ротора в плоскостях коррекции, создают базу данных виртуальных образцов роторов, затем устанавливают балансируемый ротор на станок и измеряют динамическое давление в опорах его неуравновешенности, совмещают и сравнивают дисбалансы, а по величине отклонения судят о необходимости балансировки ротора, удалив корректирующую массу и по минимальному остаточному дисбалансу ротора судят о качестве балансировки. Способ поясняется чертежами.

, меньшими при максимальном дисбалансе, задают параметры дисбалансов, осуществляют корректировку масс на виртуальальном эталонном образце ротора и наблюдают за виртуальной корректировкой ротора в плоскостях коррекции, создают базу данных виртуальных образцов роторов, затем устанавливают балансируемый ротор на станок и измеряют динамическое давление в опорах его неуравновешенности, совмещают и сравнивают дисбалансы, а по величине отклонения судят о необходимости балансировки ротора, удалив корректирующую массу и по минимальному остаточному дисбалансу ротора судят о качестве балансировки. Способ поясняется чертежами.

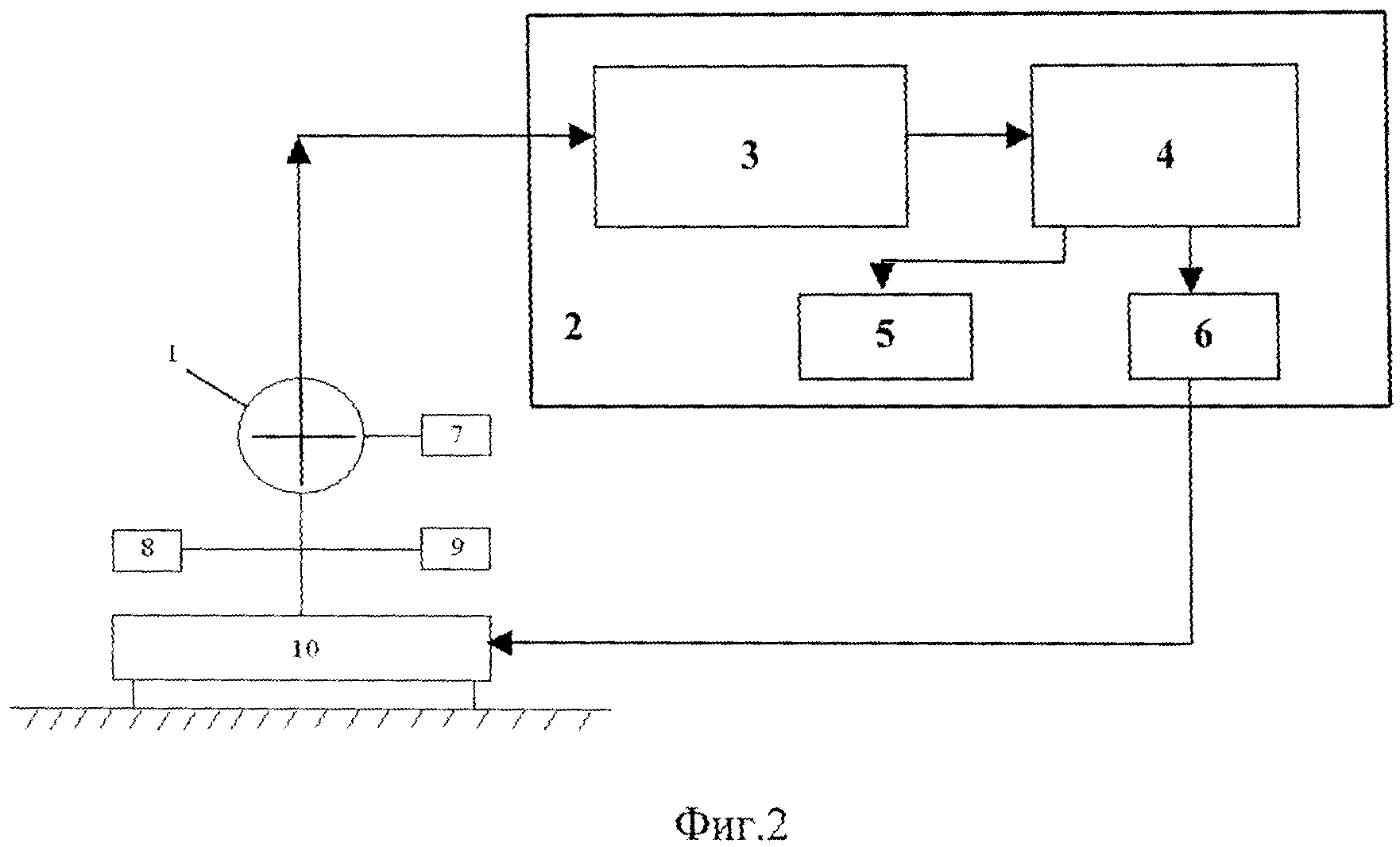

На фиг.1 представлено объемное изображение ротора путем вращения плоского изображения.

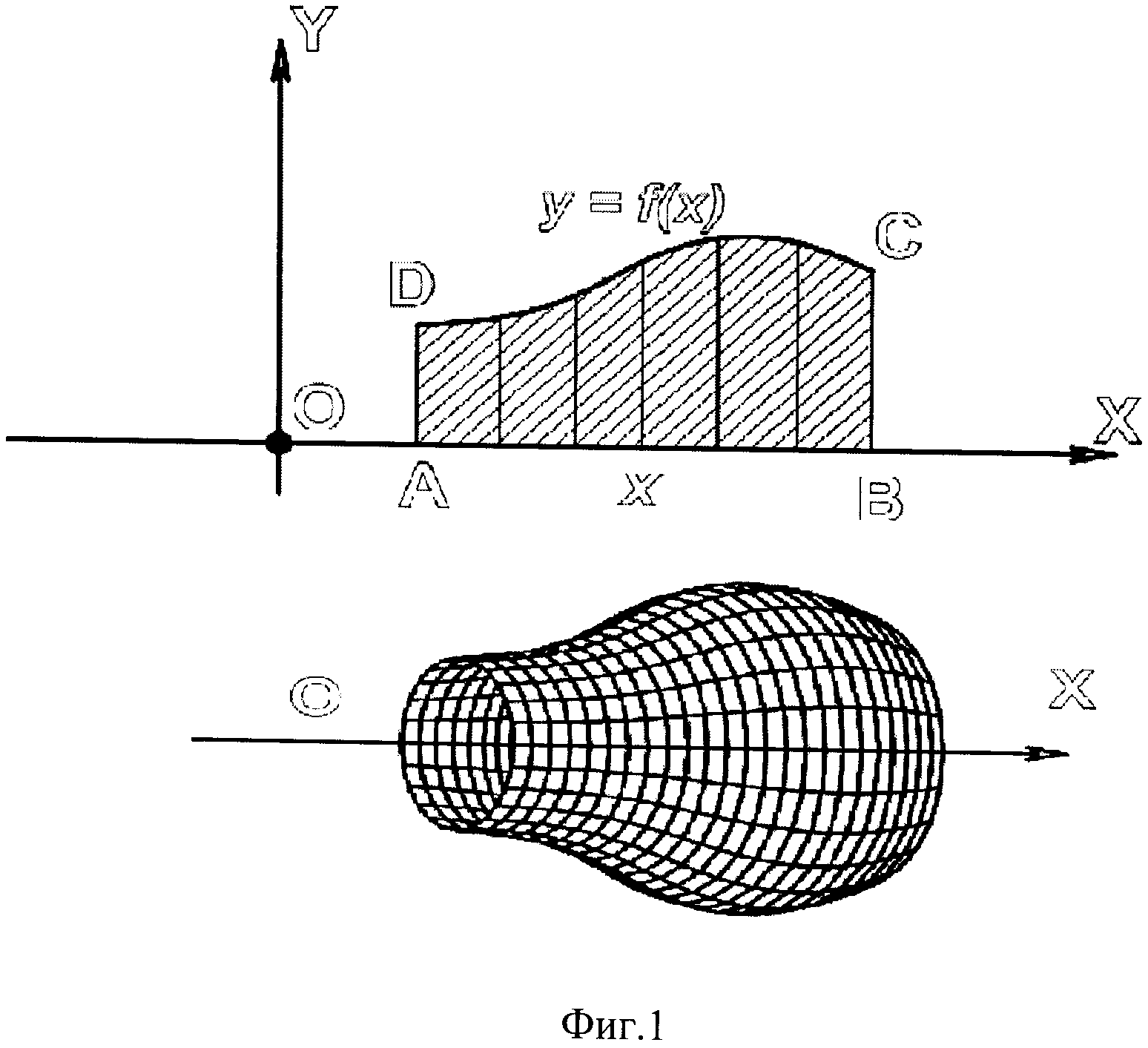

На фиг.2 представлена схема балансировки ротора.

Способ балансировки ротора реализуется устройством, где 1 - балансируемый ротор, 2 - устройство управления процессом балансировки ротора, 3 - блок моделирования процесса балансировки, 4 - блок сравнения, 5 - блок выдачи результатов моделирования, 6 - блок корректировки, 7 - датчик измерения угла дисбаланса и оборотов ротора, 8, 9 - датчики силы соответственно левой и правой опоры, 10 - станок для балансировки ротора.

Способ балансировки осуществляется следующим образом.

Создают виртуальное изображение эталонного образца ротора, например, путем сканирования с помощью оптико-лазерной аппаратуры или путем вращения плоского сечения ротора в координатах Х-Y. При вращении элементарного объема, показанного в виде точек фиг.1 вокруг неподвижной оси ротора турбины каждый элементарный объем ΔVi (массы) описывают окружности, центры которых находятся на одной прямой, перпендикулярной плоскостям этих окружностей. Сама прямая есть ось вращения ротора турбины. Каждый элементарный объем как материальные точки проходит за время Δt разные пути. Так дугаAA1>дугиBB1, поэтому модуль скорости точки А больше, чем точки В. При этом радиусы r1 окружностей поворачиваются за время Δti на один и тот же угол φ. Если этот угол точно определяется между двумя лучами, выходящими из одной точки оси ротора и перпендикулярными ей, пусть луч ОХ неподвижен в пространстве, а луч OA жестко связан с элементарным объемом ΔVi.

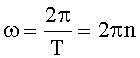

Пусть ротор вращается равномерно. Скорость вращения ротора определяется углом поворота любого луча, связанного с элементарным объемом, за данный интервал времени и характеризуется угловой скоростью  . Если угловую скорость выразить через число оборотов ротора, т.е. число полных оборотов за 1 с, а ротор делает n оборотов 1 с, то время одного оборота равно

. Если угловую скорость выразить через число оборотов ротора, т.е. число полных оборотов за 1 с, а ротор делает n оборотов 1 с, то время одного оборота равно  , что соответствует полному обороту на угол φ=2π. Отсюда угловая скорость определяется равенством

, что соответствует полному обороту на угол φ=2π. Отсюда угловая скорость определяется равенством  .

.

Если при равномерном вращении ротора угловая скорость известна и в начальный момент времени t0=0 угол поворота φ0=0, то угол поворота элементарного объема (материальной точки) за время t равен φ=ω·t, отсюда можно найти положение элементарного объема вращающегося ротора в любой момент времени и определения места дисбаланса ротора, что является основой способа дисбаланса.

При вращении ротора 1 вокруг оси его вращения на каждый элементарный объем ΔVt массой Δmi действует центробежная сила инерции. Каждый элементарный объем описывает окружность радиусом  , на который действует центробежная сила инерции

, на который действует центробежная сила инерции  , определяемая равенством

, определяемая равенством

При перемещении массы Δmi сила  изменяется по направлению и оказывает вибрационное воздействие на опоры через них - на всю конструкцию ротора, что приводит к износу кинематических пар, повышению усталостной прочности деталей, к появлению вибрации звеньев кинематических схемы.

изменяется по направлению и оказывает вибрационное воздействие на опоры через них - на всю конструкцию ротора, что приводит к износу кинематических пар, повышению усталостной прочности деталей, к появлению вибрации звеньев кинематических схемы.

Дисбаланс и его проявление. Эксцентриситетом е массы m называется радиус-вектор центра этой массы относительно оси вращения и измеряется в миллиметрах. Дисбалансом D называется векторная величина, равная произведению массы m на ее эксентриситет и измеряется в грамм-миллиметрах:

,

,

Если векторы  и ē по направлению совпадают и называются коллинеарными, то выражение (1) можно записать в векторном виде:

и ē по направлению совпадают и называются коллинеарными, то выражение (1) можно записать в векторном виде:

Вектор  неуравновешенной силы инерции пропорционален вектору дисбаланса

неуравновешенной силы инерции пропорционален вектору дисбаланса  . Угол φ называется углом дисбаланса D в системе координат, связанных с вращающимся телом.

. Угол φ называется углом дисбаланса D в системе координат, связанных с вращающимся телом.

Статическая неуравновешенность ротора характеризуется таким распределением его масс, при котором ось вращения ротора и его главная центральная ось инерции параллельны. Наличие статической неуравновешенности легко выявить. Для этого достаточно ротор поставить на горизонтальные призмы (“ножи”). Под действием силы тяжести ротор будет стремиться к устойчивому положению равновесия, когда его центр масс S занимает более низкое положение: т.е. на ножах ротор будет поворачиваться.

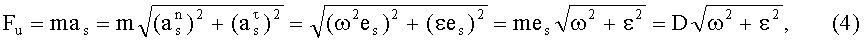

При вращении статически неуравновешенного ротора приводят к главному вектору силу инерции  . Силу инерции

. Силу инерции  определим по формуле:

определим по формуле:

где m - масса ротора;

где m - масса ротора;

as - ускорение центра S масс ротора;

ω, ε - угловая скорость и угловое ускорение ротора.

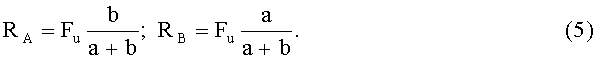

Сила  создает динамические давления в опорах ротора

создает динамические давления в опорах ротора

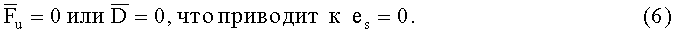

Из выражения (5) следует, что переменные силы давления, действующие в опорах, будут равны нулю при условии:

Таким образом, в статически уравновешенном роторе ось его вращения должна проходить через центр масс ротора, т.е. быть центральной осью.

Моментная неуравновешенность ротора характеризуется таким распределением его масс, при котором ось вращения ротора и его главная центральная ось инерции пересекаются в центре масс ротора. Поскольку центр масс ротора при моментной неуравновешенности находится на оси вращения, то установленный на «ножи» ротор будет находиться в безразличном положении равновесия. Поэтому обнаружить моментную неуравновешенность на ножах невозможно.

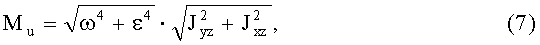

Такая неуравновешенность проявляется при вращении ротора: силы инерции его масс приводятся к главному моменту сил инерции

где Jyz, Jxz - центробежные моменты инерции масс ротора в системе координат xyz, связанной с ротором;

z - ось вращения ротора;

ω - угловая скорость ротора;

ε - угловое ускорение ротора.

Неуравновешенный момент Мu создает динамическое давление в опорах ротора:

где Mu- момент сил инерции;

l - длина опор.

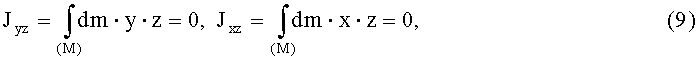

Из выражений (7) и (8) следует, что переменные давления в опорах будут равны нулю при условии, что центробежные моменты инерции масс ротора также равны нулю

где xyz - координаты элементарной массы dm, связанной с ротором;

М - масса ротора.

Отсюда видно, что условие выражения (9) выполнимо только для главных осей инерции, то для устранения моментной неуравновешенности ротора необходимо перераспределить массы ротора таким образом, чтобы ось его вращения стала главной осью инерции. Наиболее общим случаем неуравновешенности ротора является динамическая неуравновешенность, состоящая из статической и моментной неуравновешенностей.

Таким образом, во всех случаях, если ротор неуравновешен, силы инерции его масс создают в опорах динамические нагрузки. Эти нагрузки можно устранить за счет перераспределения масс ротора - установкой корректирующих масс (противовесов). Балансировка ротора способом исключения.

Идеально сбалансированный ротор будет передавать на свои опоры и далее на раму только статические нагрузки от собственного веса, т.е. вращающийся ротор будет оказывать на опоры такое же воздействие, как и неподвижный. Выполнение условий выражений (6) и (9) динамической балансировки ротора можно осуществить с помощью двух корректирующих масс, которые устанавливаются или удаляются в плоскостях коррекции. Эти плоскости должны быть перпендикулярны к оси вращения ротора. Динамическая балансировка ротора может быть выполнена, например, на станке для динамической балансировки.

Способ реализуют на станке для динамической балансировки роторов (фиг.2) следующим образом. На первом этапе осуществляют моделирование условий возникновения вибраций или динамическое давления на опорах виртуального ротора с помощью математической модели, при этом наблюдается методическая погрешность. Ввод исходных данных включает основные эксплуатационные показатели ротора: вес, геометрические размеры, режимы работы, величина допустимого дисбаланса. Если измеряют сразу угол дисбаланса, то в этом случае исключается методическая погрешность. Программа управления процессом моделирования статической, моментной и динамической неуравновешенностью осуществляют организации обработки первичной информации по заданному дисбалансу, расчет параметров определяющих дисбаланс: массу и объем, координаты в каждой плоскости коррекции, а также схемы устранения дисбаланса. При этом оператор-балансировщик, осваивая методику балансировки на виртуальном роторе, осуществляет корректировку масс на нем в плоскостях коррекции. Результаты виртуальной балансировки наблюдают на сеточной диаграмме с внешней окружностью радиусом r1=rmax при максимальном дисбалансе  массой Δm1=Δmmax с шагом итерации до минимального дисбаланса. Затем по радиусу r2=r1-Δr С дисбалансом

массой Δm1=Δmmax с шагом итерации до минимального дисбаланса. Затем по радиусу r2=r1-Δr С дисбалансом  массой Δm2, до окружности радиусом rост с остаточным дисбалансом

массой Δm2, до окружности радиусом rост с остаточным дисбалансом  массой Δmост и шагом по углу один градус, начиная от метки угла φ0=0°, φi с шагом 1° до 360°. Моделируют параметры дисбалансов путем изменения оборотов ротора в пределах nmin÷nmax, величину некорректированной массы, ее объем, координаты и динамические давления на опорах. Результаты моделирования наблюдают на экране монитора. Корректировку масс осуществляют на виртуальальном эталонном образце ротора и наблюдают на экране монитора виртуальную корректировку ротора в плоскостях коррекции. Затем балансировку ротора по заявляемому способу осуществляют на станке для балансировки. Для определения параметров корректирующей массы mк в плоскостях коррекции ротор 1 устанавливают на станок 10 (фиг.2). Заставив ротор вращаться, измеряют силы давления с помощью датчика 8 на левой и датчика 9 на правой опоре, возникающие из-за дисбаланса. Одновременно измеряют угол дисбаланса и обороты ротора с помощью датчика 7. Информацию от датчиков 7-9 преобразовывают в электрические сигналы, которые поступают в устройство управления процессом балансировки 2, в котором моделируют процесс балансировки в блоке моделирования 3. Результаты моделирования из блока 3 поступают на вход блока сравнения 4, в котором результаты моделирования дисбаланса сравнивают с техническими условиями. Дисбалансы балансируемого ротора совмещают с виртуальными неуравновешенностями и по величине совместимости судят о необходимости балансировки ротора или годности.

массой Δmост и шагом по углу один градус, начиная от метки угла φ0=0°, φi с шагом 1° до 360°. Моделируют параметры дисбалансов путем изменения оборотов ротора в пределах nmin÷nmax, величину некорректированной массы, ее объем, координаты и динамические давления на опорах. Результаты моделирования наблюдают на экране монитора. Корректировку масс осуществляют на виртуальальном эталонном образце ротора и наблюдают на экране монитора виртуальную корректировку ротора в плоскостях коррекции. Затем балансировку ротора по заявляемому способу осуществляют на станке для балансировки. Для определения параметров корректирующей массы mк в плоскостях коррекции ротор 1 устанавливают на станок 10 (фиг.2). Заставив ротор вращаться, измеряют силы давления с помощью датчика 8 на левой и датчика 9 на правой опоре, возникающие из-за дисбаланса. Одновременно измеряют угол дисбаланса и обороты ротора с помощью датчика 7. Информацию от датчиков 7-9 преобразовывают в электрические сигналы, которые поступают в устройство управления процессом балансировки 2, в котором моделируют процесс балансировки в блоке моделирования 3. Результаты моделирования из блока 3 поступают на вход блока сравнения 4, в котором результаты моделирования дисбаланса сравнивают с техническими условиями. Дисбалансы балансируемого ротора совмещают с виртуальными неуравновешенностями и по величине совместимости судят о необходимости балансировки ротора или годности.

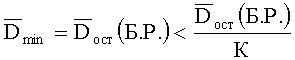

Результаты сравнения связаны соотношением. Если выполняется условие  ,

,

где  - остаточный дисбаланс балансируемого ротора,

- остаточный дисбаланс балансируемого ротора,

- минимальный остаточный дисбаланс балансируемого ротора,

- минимальный остаточный дисбаланс балансируемого ротора,

К=2÷5 - постоянный коэффициент, характеризующий качество балансировки,

то ротор «Годен» и результаты отображаются в блоке выдачи результатов моделирования 5. Если условие не выполняется, то информация об этом поступает в блок корректировки 6, где производят расчет величины нескорректированной массы, печатается чертеж с указанием места ее расположения. С выхода блока корректировки 6 информация поступает на станок 10 и процесс балансировки ротора 1 повторяется.

Система имеет хорошую обозреваемость не только элементов виртуальной балансировки, но отдельных элементов самой системы. Визуальные наблюдаемые элементы должны обладать наглядностью, система имеет возможность укрупнения размеров мест балансировки, яркую контрастную окраску деталей механической балансировки.

Предлагаемый способ по сравнению с прототипом является более эффективным за счет расширения его функциональных возможностей, повышения точности и устранения методической погрешности при балансировке. Программное обеспечение предусматривает применение эффективных экранных изображений.

Способ балансировки на базе виртуального ротора и станка позволяет проводить экспресс-исследования путем моделирования и измерять параметры различных типов дисбалансов: статический, моментный и динамический. Достоинством данного способа является высокая скорость измерений. Время измерения дисбалансов не более 5÷10 мин, время механического удаления не более 5 мин. Высокая скорость устранения дисбаланса определяется точностью исполнения чертежа для оператора-балансировщика и технологией механической обработки.

Способ балансировки ротора, заключающийся в том, что измеряют дисбалансы, определяют параметры корректирующих воздействий для каждой плоскости коррекции и производят корректировку масс, параметры корректирующих воздействий, отвечающих условию равенства нулю остаточных дисбалансов в номинальных плоскостях коррекции, определяют с учетом смещений центров корректирующих масс от номинальных радиусов и плоскостей коррекции ротора через процедуру моделирования ожидаемых последствий корректирующих воздействий, причем итерационным расчетом сначала для статической балансировки добиваются последовательно в каждой номинальной плоскости коррекции приведения к нулю ожидаемых остаточных дисбалансов, суммируя их с текущими дисбалансами в соответствующей плоскости коррекции, а затем для моментной балансировки добиваются для ротора в целом приведения к нулю ожидаемых равных по модулю и противолежащих остаточных дисбалансов, суммируя их с текущими дисбалансами в каждой номинальной плоскости коррекции, после чего производят корректировку массы ротора, отличающийся тем, чтосоздают виртуальное объемное изображение балансируемого ротора, моделируют на виртуальном роторе статические и моментные дисбалансы до совмещения главной центральной оси инерции с осью вращения, создавая сеточную виртуальную диаграмму с внешней окружностью радиусом r=r при максимальном дисбалансе Δm=Δm и вторично создают дисбаланс радиусом и массой меньшими при максимальном дисбалансе, затем задают параметры дисбалансов, которые осуществляют корректировку масс на виртуальном эталонном образце ротора и наблюдают за виртуальной корректировкой ротора в плоскостях коррекции, создавая базу данных виртуальных образцов роторов, затем устанавливают балансируемый ротор на станке и измеряют динамическое давление в опорах его неуравновешенности, сравнивают его дисбалансы с виртуальными неуравновешенностями по базе данных виртуальальных образцов роторов и по величине отклонения судят о необходимости балансировки ротора, удаляя корректирующую массу, и по минимальному остаточному дисбалансу ротора судят о качестве балансировки.