Результат интеллектуальной деятельности: УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ

Вид РИД

Изобретение

Изобретение относится к области экологии и может найти применение в промышленной сфере производства при обезвреживании и утилизации отходов и некондиционных продуктов (солома, опилки, ядохимикаты и др.), сточных вод, нерастворимых и малорастворимых органических веществ и др. соединений.

Известна установка обработки грубых растительных кормов (солома, опилки), состоящая из корпуса с разделенными проточной перегородкой анодом и катодом, для систем диспергирования, подачи исходных веществ и отвода продуктов (1).

Установка сложна по конструкции, не позволяет проводить обезвреживание и утилизацию нерастворимых и малорастворимых органических ядохимикатов, загрязняет окружающую среду опасными и токсичными газообразными продуктами электролиза (хлор, соединения хлора, водород, органические и хлорорганические вещества и др.), имеет малую производительность и низкий выход полезных продуктов.

Известны устройства для электролитической обработки жидкости, состоящие из цилиндрического корпуса - анода и коаксиально расположенного внутри корпуса проточного катода (2), (3).

Устройства не позволяют проводить утилизацию отходов растительного происхождения, загрязняют окружающую среду газообразными продуктами электролиза и характеризуются высокими затратами (высокое рабочее напряжение) и низкой производительностью.

Наиболее близким к предмету изобретения является устройство для электролитической обработки жидкости (4). Устройство имеет то же назначение, что и заявляемое. Устройство состоит из цилиндрического корпуса, соединенного с положительным полюсом источника тока, коаксиально расположенного внутри корпуса проточного цилиндрического катода с отверстиями на боковой поверхности, проходящими до внутренней полости катода, верхней и нижней крышки и расположенного на наружной поверхности верхней крышки диспергатора с патрубками ввода и вывода, соединенными с направляющими потока реакционной смеси в рабочую полость устройства.

Недостатками известного устройства являются:

- отсутствие возможности проводить утилизацию отходов растениеводства (солома, лузга, мякина и др.) в сельскохозяйственной и отходов древесины (опилки, щепа, кора) деревообрабатывающей промышленности;

- загрязнение окружающей среды газообразными, в том числе ядовитыми и токсичными, продуктами электролиза (хлор, метан, хлороформ и др.);

- недостаточная производительность вследствие сложной системы подачи реакционной смеси в зону обработки (проточный катод с системой направляющих реакционной смеси из полости катода к внутренней поверхности анода);

- недостаточная степень полной деструкции (обезвреживание ядовитых и токсичных соединений) и отсутствие возможности «мягкого» окисления (утилизация отходов растительного происхождения) и, как результат, низкий выход утилизируемых компонентов (биологически активные соединения, сахара и др. продукты);

- неэффективность применения в качестве катодных материалов (специфика подачи реакционной смеси в зону реакции - особенности конструкции) высокоактивных электродных материалов: на основе углерода (углеграфит, стеклоуглерод, графитированная ткань), газодиффузионных и допированных бором алмазных электродов и др.).

Техническими результатами от использования предлагаемого изобретения являются:

- экологическая безопасность - предотвращение загрязнения окружающей среды токсичными и опасными газообразными продуктами электролиза;

- более совершенная конструкция и несложное обслуживание;

- снижение затрат;

- увеличение производительности;

- повышение степени полной (до CO2 и H2O) деструкции (обезвреживание ядохимикатов) и увеличение выхода полезных продуктов (обработка растительных отходов).

Перечисленные технические результаты достигнуты за счет того, что нижняя крышка устройства выполнена в виде усеченного конуса, в узкой части которого по центру размещен патрубок вывода продуктов, а широкая часть соединена с боковой поверхностью корпуса устройства. Верхняя крышка с расположенным на ее поверхности диспергатором изготовлена в виде перегородки (разделительная перегородка) и делит корпус устройства на нижнюю электролизную и верхнюю фазоразделительную камеры. При этом направляющие жидкости, соединенные с патрубками диспергатора, изогнуты (выполнены в виде трубопроводов) по направлению движения реакционной смеси в диспергаторе и проходят через крышку (разделительная перегородка) в электролизную камеру к внутренней поверхности корпуса устройства (аноду), а патрубок ввода диспергатора соединен с раструбом (коническая форма), широкая часть которого направлена вверх и жестко присоединена к боковой поверхности фазоразделительной камеры. Фазоразделительная камера имеет патрубок ввода, размещенный на боковой поверхности выше верхнего края широкой части раструба, и оснащена системой обезвреживания газообразных продуктов электролиза и приспособлением для перемешивания, которое закреплено на вале привода диспергатора и выполнено в виде мешалки (лопастная, якорная, пропеллерная и др.). В качестве диспергатора использован роторно-пульсационный аппарат проточного типа, выводные патрубки которого расположены на боковой поверхности корпуса симметрично и число их составляет не менее двух. Система обезвреживания газообразных продуктов электролиза включает газоанализатор с датчиком, воспламенитель газообразных продуктов и предохранительный клапан; датчик газоанализатора и воспламенитель размещены на внутренней боковой поверхности фазоразделительной камеры, а предохранительный клапан установлен на наружной поверхности ее верхней крышки. При этом воспламенитель газовой фазы выполнен в виде разрядника (конические стержни, направленные узкой частью один к другому), электрической спирали (возможны различные конструкции) и соединен с источником тока, расположенным снаружи корпуса устройства. Вал привода диспергатора с закрепленной на его поверхности мешалкой размещен по центру фазоразделительной камеры и проходит через патрубок ввода диспергатора. Патрубки вывода (нижняя крышка) и ввода (фазоразделительная камера) устройства соединены циркуляционным контуром с системами подачи исходных веществ (отходы, растворитель и др. компоненты) и отвода жидких продуктов обработки (утилизируемые вещества, электролит, не утилизируемые соединения и др.). Это позволяет проводить процесс обработки различных по природе и агрегатному состоянию веществ в непрерывном или периодическом режимах.

Перечисленные отличительные особенности позволяют предотвратить загрязнение окружающей среды газообразными продуктами электролиза, обеспечивают обезвреживание и утилизацию различных по природе и составу промышленных органических отходов в «жестких» (полная деструкция до CO2 и H2O) и «мягких» (получение ценных продуктов) условиях, делают возможным упростить конструкцию системы подачи рабочей смеси в электролизную камеру, повысить производительность и снизить затраты на процесс и обслуживание устройства. Одновременно обеспечивается возможность проводить процесс в режиме регулирования «глубины» деструкции органических соединений и завершать обработку на стадии получения неопасных (CO2 и H2O) и полезных (утилизируемых) продуктов при минимальных затратах (минимальном расходе электроэнергии).

Заявляемое устройство для электролитической обработки жидкости отличается новизной технического решения - содержит новые конструктивные элементы, что по совокупности признаков обеспечивает качественно новый вид устройства для электролитической обработки жидкости. Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

Признаки, отличающие заявляемое техническое решение от прототипа, направлены на достижение поставленной цели и не выявлены при исследовании данных в смежных областях научного поиска и отвечают критерию «изобретательский уровень».

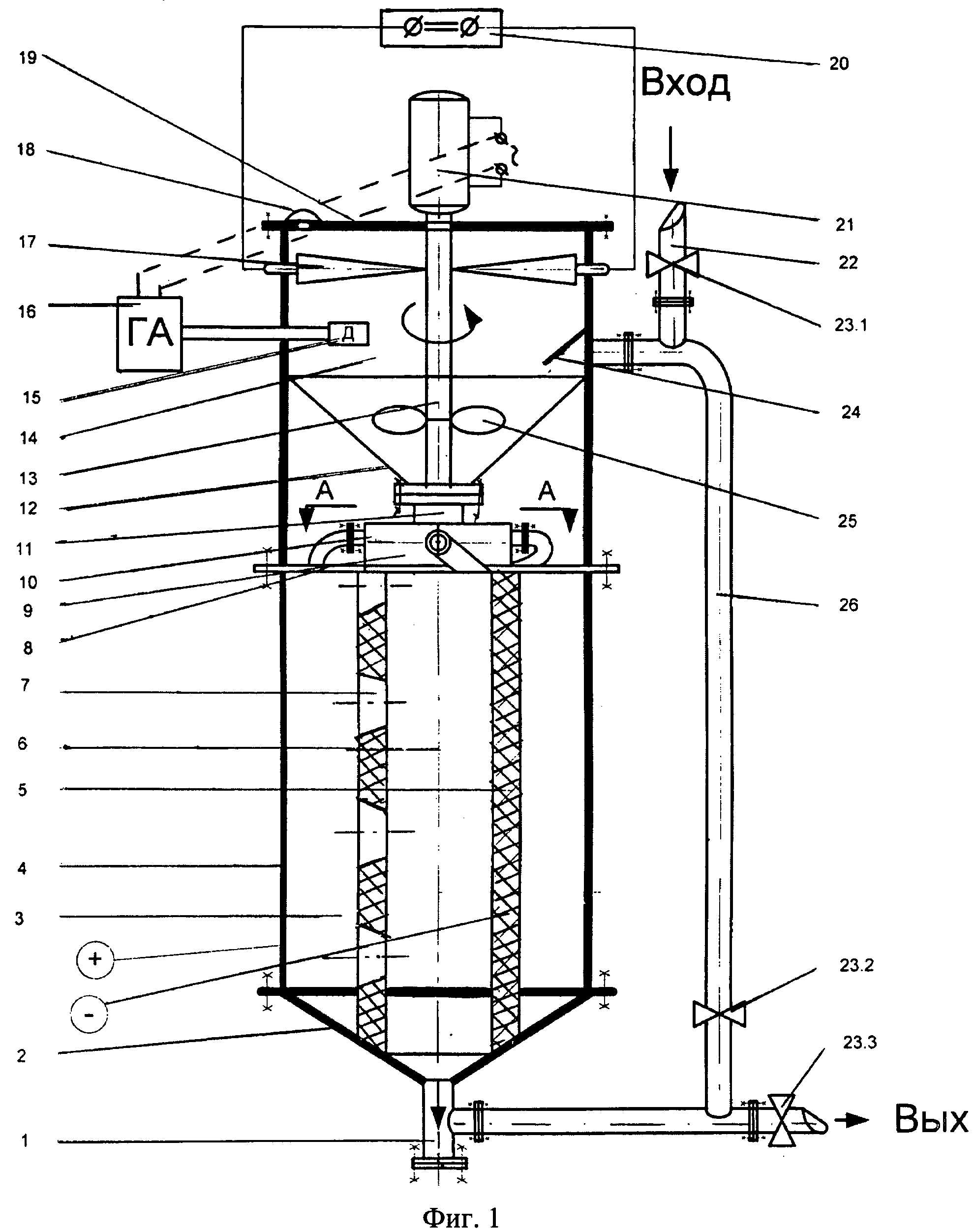

Описание заявляемого устройства: на фиг.1 представлен общий вид устройства для электролитической обработки жидкости;

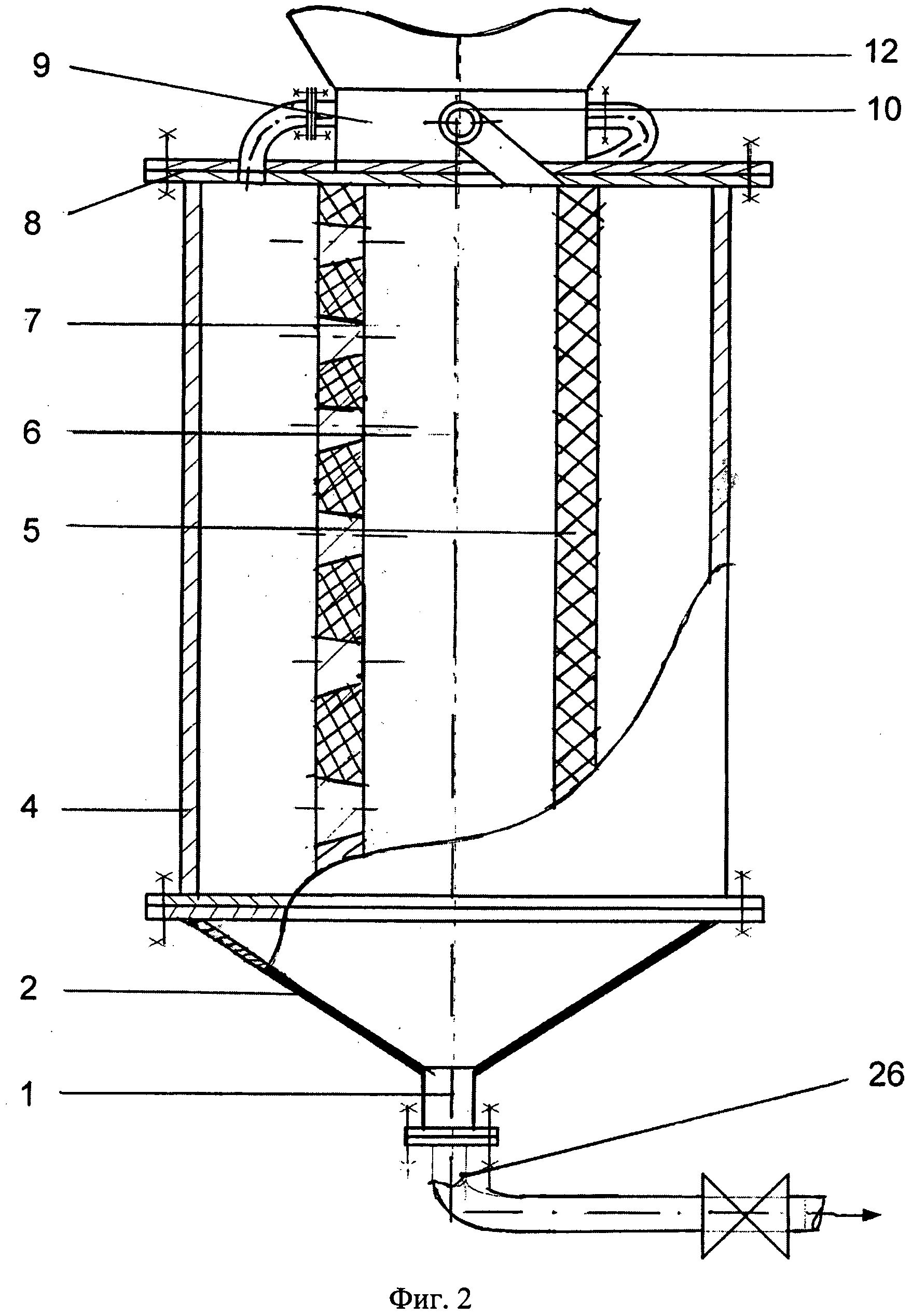

фиг.2 - камера электролизная, вид сбоку;

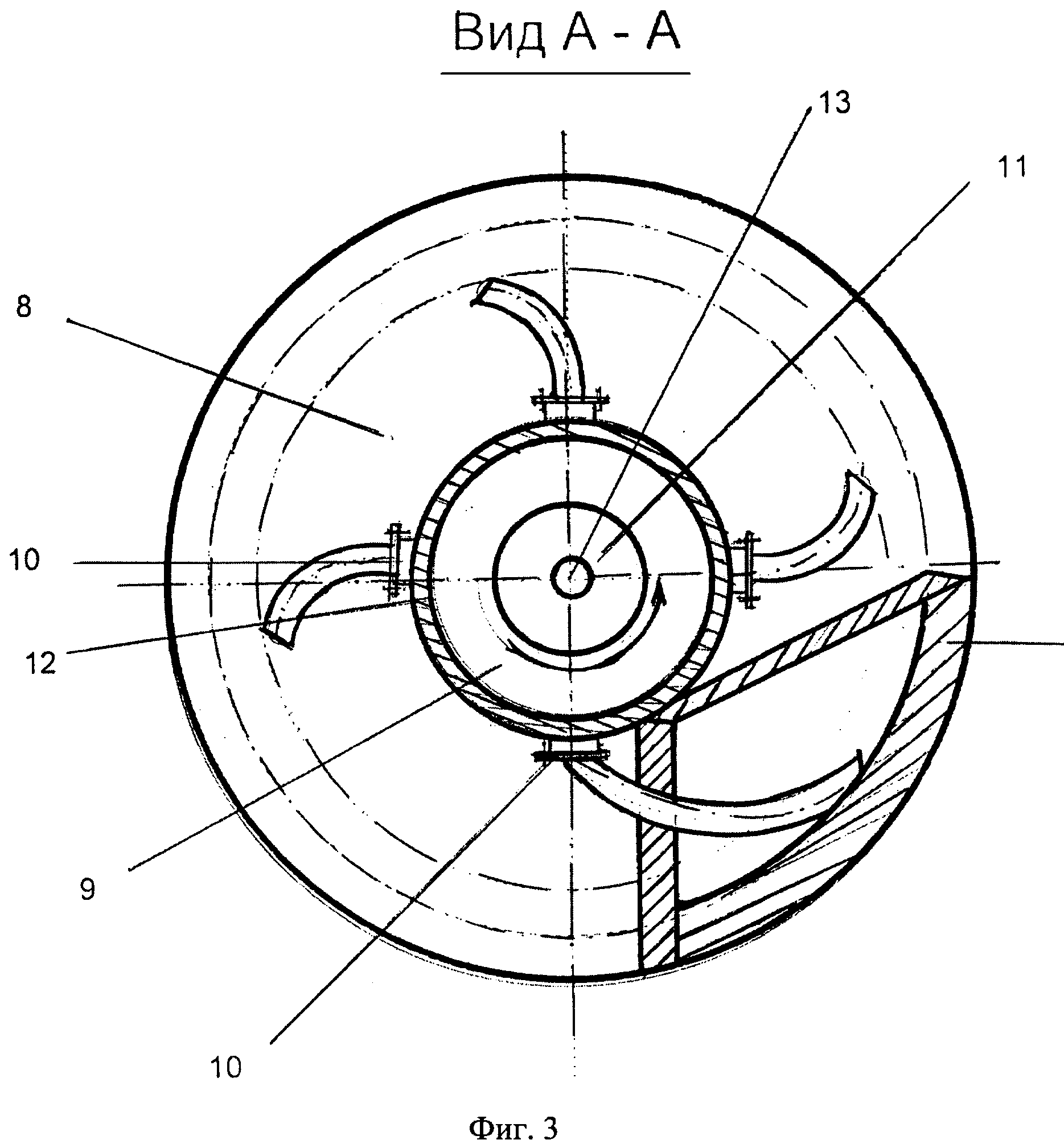

фиг.3 - камера электролизная, разрез по А-А.

Условные обозначения:

1- патрубок вывода;

2 - крышка нижняя;

3 - электролизная камера;

4 - корпус устройства;

5 - катод;

6 - полость катода;

7 - отверстие в корпусе катода;

8 - крышка верхняя камеры электролиза;

9 - диспергатор (роторно-пульсационный аппарат проточного типа);

10 - патрубок вывода роторно-пульсационного аппарата с направляющей;

11 - патрубок ввода роторно-пульсационного аппарата;

12 - раструб;

13 - вал привода роторно-пульсационного аппарата;

14 - камера фазоразделительная;

15 - датчик газоанализатора;

16 - газоанализатор;

17 - воспламенитель;

18 - предохранительный клапан;

19 - крышка фазоразделительной камеры;

20 - источник тока;

21 электрический двигатель;

22 - трубопровод подачи;

231-233 - запорная арматура;

24 - отбойник реакционной смеси;

25 - перемешивающее устройство;

26 - коллектор циркуляционный.

Устройство для электролитической обработки жидкости (фиг.1, 2, 3) включает основные узлы: корпус (4), электролизную (3) и фазоразделительную (14) камеры, диспергатор в виде роторно-пульсационного аппарата проточного типа (9), линии подачи (22) и циркуляции (26) реакционной смеси и систему обезвреживания (15-18) газообразных продуктов электролиза.

Цилиндрический корпус (4) устройства с помощью верхней крышки (8) - разделительная перегородка - поделен на нижнюю - электролизную (3) и верхнюю - фазоразделительную (14) камеры. Электролизная камера, корпус которой соединен с положительным полюсом источника тока (анод), имеет коническую крышку - днище (2), широкая часть которой направлена кверху и соединена с боковой поверхностью корпуса устройства (электролизная камера). На торце узкой части конической крышки корпуса устройства по центру расположен патрубок (1) вывода продуктов электролиза, соединенный с циркуляционным коллектором (26). Внутри корпуса электролизной камеры коаксиально размещен проточный цилиндрический катод (5), в боковой поверхности которого выполнены отверстия (7), соединяющие полость катода с полостью устройства; форма отверстий и их расположение могут быть различными: вертикальные или горизонтальные пазы круглой или овальной формы, квадратные, ромбические и т.д. (обусловлены элементами конструкции и назначением).

На верхней поверхности разделительной перегородки (верхняя крышка электролизной камеры) устройства установлен диспергатор в виде роторно-пульсационного аппарата проточного типа (9). На боковой поверхности диспергатора симметрично закреплены патрубки вывода с направляющими реакционной смеси (10), число которых составляет не менее двух. Направляющие потока реакционной смеси (трубопроводы) изогнуты по направлению движения жидкости в диспергаторе и проходят через разделительную перегородку в электролизную камеру к внутренней поверхности корпуса устройства. Входной патрубок (11) диспергатора соединен с коническим раструбом (12), широкая часть которого направлена вверх и присоединена к боковой поверхностью фазоразделительной камеры.

Фазоразделительная камера (14) имеет патрубок ввода с отбойником (24) (направляющий потока реакционной смеси); патрубок ввода расположен на наружной боковой поверхности фазоразделительной камеры выше верхнего края конического раструба. Внутри фазоразделительной камеры установлена система обезвреживания газообразных продуктов электролиза, которая состоит из датчика газоанализатора (15) и воспламенителя (17); газоанализатор (16) размещен вне устройства, а воспламенитель выполнен в виде двух конических стержней, которые направлены узкой частью навстречу один другому и широкая частью которых соединена с источником тока высокого напряжения (20), размещенным вне устройства.

На верхней крышке (19) фазоразделительной камеры установлен предохранительный клапан (18) и электрический двигатель диспергатора (21). Вал привод диспергатора (13) проходит по центру фазоразделительной камеры через патрубок ввода роторно-пульсационного аппарата. На поверхности вала привода в зоне конического раструба установлено перемешивающее приспособление (25) в виде механической мешалки якорного, лопастного, пропеллерного и др. типа.

Устройство работает по следующей схеме. Исходные вещества (нерастворимые и малорастворимые органические соединения, растительные отходы, раствор электролита - хлориды щелочных металлов и др. компоненты) по трубопроводу подачи (22) поступают в конический раструб (12) фазоразделительной камеры (14), где при помощи мешалки (25) перемешиваются и направляются через вводной патрубок (11) в диспергатор (9). В диспергаторе происходит пропитка раствором электролита и измельчение исходных веществ с образованием устойчивой реакционной смеси, которая через выводные патрубки с системой направляющих трубопроводов (10) подается в межэлектродное пространство (зона реакции) электролизной камеры. При этом направляющие потока реакционной смеси, изогнутые по направлению ее движения (перемешивания) в диспергаторе, обеспечивают интенсивное (турбулентное) вращательное движение потока веществ в электролизной камере - вдоль поверхности электродов (зона реакции). В результате этого, с одной стороны, снижаются потери энергии потока (отсутствует изменение направления потока в направляющих), с другой - обеспечивается возможность интенсивной переработки труднодиспергируемых соединений (ядохимикаты, солома, опилки и др.) и быстрого вывода полезных продуктов из зоны реакции (сохранение малоустойчивых компонентов - сахара, биологически активные и др. соединения).

Реакционная смесь из электролизной камеры по циркуляционному трубопроводу (26) поступает через патрубок ввода с отбойником (24) в фазоразделительную камеру (14), в коническом раструбе которой происходит отделение газообразных продуктов электролиза и, при необходимости (по данным анализа), уничтожение опасных соединений. Одновременно в рабочую смесь через трубопровод подачи (22) поступают недостающие компоненты и проводится насыщение (аэрация) рабочей смеси кислородсодержащим газом (газовая фаза электролизера и воздух), что улучшает работу диспергатора и интенсифицирует процессы окисления в электролизере. Патрубок ввода фазоразделительной камеры установлен выше верхнего края конического раструба (12), в результате чего происходит быстрое разделение жидкой и газообразной фаз. В коническом раструбе реакционная смесь перемешивается с помощью перемешивающего приспособления (25) и образовавшаяся реакционная (газо-жидкостная) смесь направляется в диспергатор. Рабочий цикл процесса обезвреживания и утилизации компонентов повторяется.

В фазоразделительной камере при помощи датчика (15) и газоанализатора (16) проводится анализ газообразных продуктов электролиза. По результатам анализа автоматически (или в ручную) подается (при необходимости) сигнал на включение воспламенителя (17), т.е. на подачу на конические электроды тока высокого напряжения от источника тока (20); образовавшаяся искра воспламеняет газообразные продукты электролиза. Для защиты устройства на наружной поверхности верхней крышки установлен предохранительный клапан (18).

Режим (турбулентный) и направление (вращательное) движения рабочей смеси в камере электролиза обеспечивают высокую скорость протекания массообменных процессов на поверхности электродов и в объеме электролизера; изменение направления движения реакционной смеси в направляющих (и, соответственно, в электролизере) не обеспечивает достижение поставленной цели и создает определенные конструктивные трудности при реализации устройства.

Конструкция устройства позволяет эффективно использовать высокоактивные электродные материалы (углеродсодержащие, допированные бором алмазные, металлокисные и др.) и, как результат, интенсифицировать окислительные процессы (образование продуктов с высокими окислительными потенциалами - хлор и продукты его гидролиза, перекись водорода, активные формы кислорода и др.) и повысить степень полной деструкции органических соединений. Применение системы подачи реакционной смеси из полости устройства в полость катода обеспечивает использование всей активной поверхности (внешняя, внутренняя и объемная) проточного катода, что повышает массообмен и производительность при одновременном снижении затрат. Размеры, форма и расположение отверстий на боковой поверхности катода не оказывают существенного значения на показатели процесса и определяются назначением (полная деструкция или «мягкие» условия обработки), видом обрабатываемого отхода и сложностью изготовления конструктивных элементов устройства. Реакционную смесь в раструбе и диспергаторе готовят в условиях интенсивного перемешивания и измельчения исходных компонентов и аэрации (насыщения) среды газообразной фазой (до содержания газа 2-5%). Это положительно влияет на работу диспергатора и позволяет повысить содержание кислородсодержащего газа в реакционной смеси и, как результат, увеличивает выход окислителей на электродах из высокоактивных электродных материалов.

Перечисленные особенности конструкции и работы устройства позволяют повысить производительность, уменьшить продолжительность обработки, снизить расход электрической энергии и затраты и регулировать «глубину» процессов деструкции, заканчивая ее на «нужной» стадии.

Устройство работает по непрерывной схеме. Для этого осуществляют непрерывную циркуляцию рабочей смеси по циркуляционному контуру с дозировкой обрабатываемых (обезвреживаемых, утилизируемых) веществ в фазоразделительную камеру и обезвреживанием опасных газообразных продуктов электролиза. Отвод продуктов (в том числе полезных продуктов на утилизацию) проводят через выводной патрубок электролизной камеры (непрерывно или периодически). Допускается работа устройства без циркуляционного контура: непрерывная подача отходов и раствора электролита в фазоразделительную камеру и отвод продуктов электролиза через выводной патрубок электролизной камеры.

Испытания известного и заявляемого устройств проводили в лабораторных условиях при обезвреживании растворимых (этилендиамин), малорастворимых (карбофос - пестицид фосфорсодержащего ряда) и нерастворимых (опилки осиновые - грубый растительный корм) органических соединений. Параметры процесса обработки: раствор хлорида натрия 20 г/л, pH 4-6, плотность тока 1000 A/м2, температура 60°C, диспергирование исходного материала - роторно-пульсационный аппарат проточного типа, турбулентный режим подачи реакционной смеси (Re>10000), анод - оксидный рутениево-титановый, катод - титан (прототип и заявляемое устройство) и стеклоуглерод или углеграфит (заявляемое устройство).

Результаты испытаний приведены в таблице 1.

|

Таким образом, авторами не обнаружено идентичного выполнения предлагаемой разработки. Предлагаемое изобретение обладает критерием «новизна», «изобретательский замысел» и «промышленная применимость».

Использованная литература

1. Патент №2352184 RU C2 A23N 17/00, 2009, Б.И., №11, «Установка обработки грубых кормов».

2. А.С. №1353742 SU A1 C02F 1/46, 1977, Б.И., №43, «Устройство для электролитической обработки жидкости».

3. А.С. №1619655 SU A1 C02F 1/46, 1990, «Устройство для электролитической обработки жидкости»).

4. Патент RU №2398741 C1 C02F 1/461, 2010, Б.И., №25, «Устройство для электролитической обработки жидкости») - прототип.