Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ

Вид РИД

Изобретение

Изобретение относится к области электрохимической обработки, в частности, к плазменно-электролитическому оксидированию и может быть использовано для определения толщины покрытия в ходе процесса плазменно-электролитического оксидирования вентильных металлов, например, алюминия, титана, магния, циркония и сплавов на их основе.

Известен способ определения толщины оксидного покрытия в ходе процесса на подложках в процессе осаждения, заключающийся в том, что строят анодную поляризационную кривую контролируемой структуры в электролите при заданной скорости увеличения потенциала подложки, находят пороговое напряжение, соответствующее началу линейного участка на указанной кривой, по которому определяют толщину слоя, а построение анодной поляризационной кривой проводят при скорости увеличения потенциала подложки от 0,2 до 12 В/с в электролите с электропроводностью от 50 до 400 мкСм/см [Патент РФ №1487619, кл. G01B 7/04. Публ. 10.06.2001].

Недостатком данного способа является невысокая точность определения толщины покрытия, так как в процессе плазменно-электролитического оксидирования наклон линейного участка анодной поляризационной кривой достаточно мал. Поэтому при определении толщины покрытия возможна существенная погрешность за счет разброса технологических параметров, приводящая к передержке, возможному разрушению сформированного покрытия дуговыми разрядами и неоправданному повышению потребления электроэнергии.

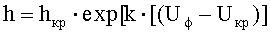

Известен способ определения толщины покрытия в ходе процесса плазменно-электролитического оксидирования, заключающийся в том, что в ходе процесса измеряют напряжения обработки Uф, выше некоторого критического значения Uкр, при котором на обрабатываемом образце начинают протекать микроплазменные процессы, а толщину покрытия h определяют по формуле:

где hкр - толщина покрытия в начале стадии искрения;

k - эмпирический коэффициент, зависящий от природы электролита;

Uф - напряжение обработки;

Uкр - напряжение возникновения искровых разрядов.

[Формирование покрытий на вентильных металлах и сплавах в электролитах с емкостным регулированием энергии при микродуговом оксидировании / П.С. Гордиенко, О.С. Василенко, Е.С. Панин и др. // Защита металлов, 2006, т.42, №5, с.500-505].

Недостатком данного способа является невысокая точность определения толщины покрытия при плазменно-электролитическом оксидировании, так как напряжение возникновения микроплазменных процессов может варьироваться в широком диапазоне значений в зависимости от условий обработки и типа сплава. Кроме того, существенные различия в наклоне линейных участков формовочной кривой напряжения и кривой роста толщины покрытия увеличивают погрешность определения толщины покрытия в начале оксидирования.

Известен способ определения момента окончания процесса плазменно-электролитического оксидирования на основе определения толщины покрытия по величине сдвига фаз, заключающийся в том, что измеряют переменную составляющую тока и анализируют ее изменение во времени, измеряют и анализируют переменную составляющую напряжения, которая периодически или постоянно изменяется с частотой 200-20000 Гц. При этом переменные составляющие тока и напряжения поступают на полосовые фильтры с граничными частотами 200-18000 и 500-20000 Гц, после которых измеряют сдвиг фаз между отфильтрованными сигналами тока и напряжения. Момент окончания процесса определяется по достижении значения сдвига фаз 20-80 градусов [Патент РФ №2366765, кл. C25D 11/00. Публ. 10.09.2009].

Недостатком данного способа является сложность его практической реализации, которая заключается в необходимости использования дополнительных модуляторов частоты, частотной фильтрации сигналов тока и напряжения, а также использования фазометров для измерения угла сдвига фаз между отфильтрованными сигналами тока и напряжения.

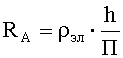

Наиболее близким по технической сущности является способ определения толщины покрытия в ходе процесса плазменно-электролитического оксидирования, заключающийся в измерении и анализе изменения во времени анодного импульсного поляризационного напряжения UП и активной составляющей тока IA. Определение толщины покрытия осуществляется на основании решения системы аналитических уравнений, связывающих электрические параметры процесса и параметры покрытия:

где RA - активное сопротивление покрытия;

П - пористость покрытия;

ρэл - удельное сопротивление электролита;

k - коэффициент корреляции, зависящий от состава электролита.

[Исследование циклических вольтамперных характеристик в процессе микроплазменного формирования биокерамических покрытий на титане и его сплавах в щелочных электролитах / В.А. Мамаева, А.И. Мамаев, В.Н. Бориков // Физика и химия обработки материалов, 2005, №3, с.48-53].

Недостаток данного способа заключается в необходимости определения пористости покрытия в процессе плазменно-электролитического оксидирования, так как измерение пористости покрытия в ходе процесса возможно только косвенными методами, имеющими невысокую точность. Кроме того, выделение из мгновенного значения тока величины активной составляющей требует применения электрических преобразователей, что приводит к усложнению аппаратной реализации способа.

Задачей, решаемой заявляемым изобретением, является снижение энергопотребления при плазменно-электролитическом оксидировании вследствие исключения передержки за счет своевременного отключения технологического источника тока при достижении заданной толщины покрытия.

Технический результат изобретения заключается в повышении точности определения толщины покрытия в ходе процесса плазменно-электролитического оксидирования за счет использования закономерности изменения формы характерного участка импульса поляризационного напряжения от толщины покрытия.

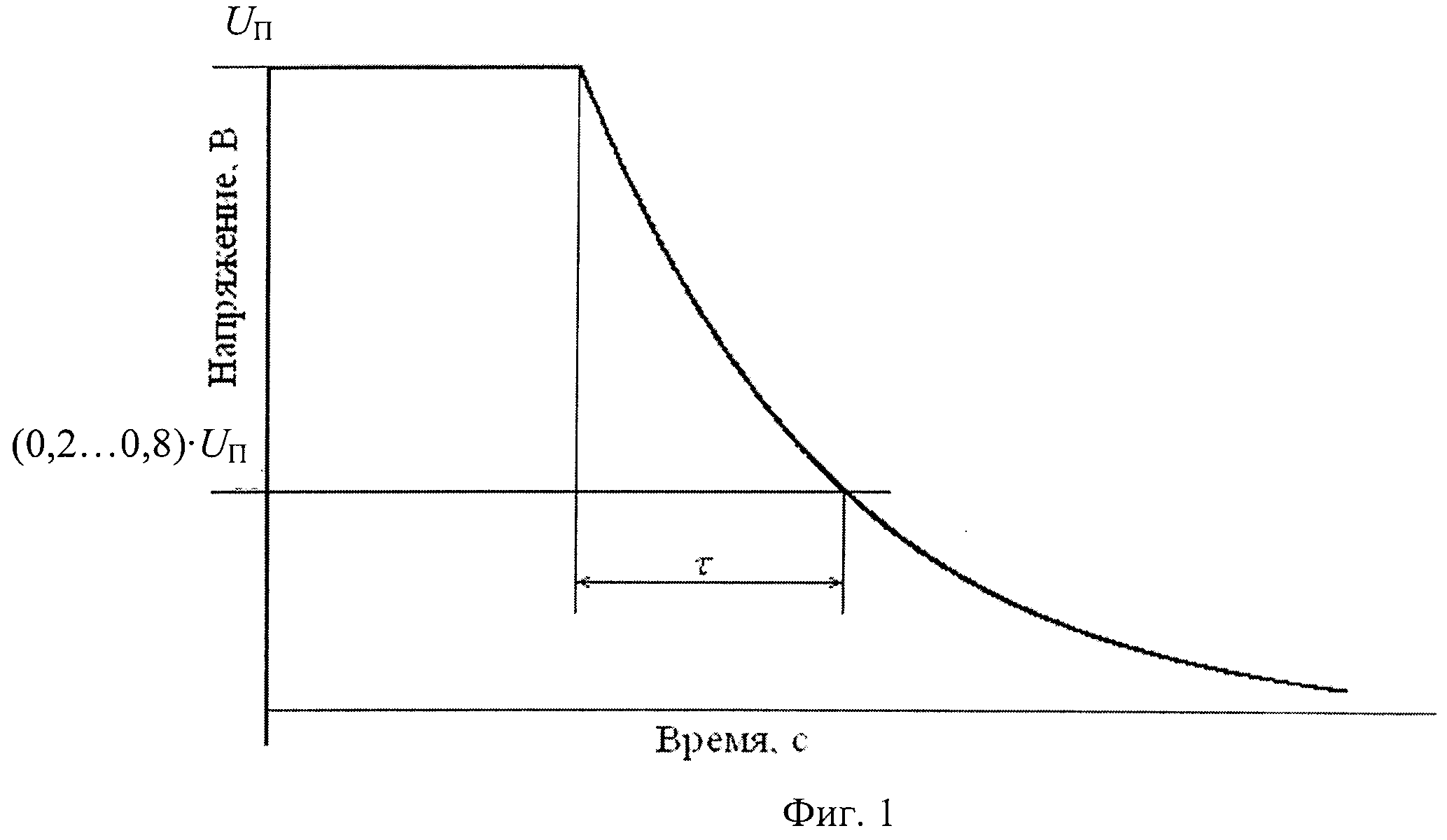

Способ определения толщины покрытия в ходе процесса плазменно-электролитического оксидирования, включающий измерение амплитуды анодного импульсного поляризационного напряжения UП, согласно изобретению определяется длительность τ спада напряжения до порогового значения U1=(0,2…0,8)·UП, а толщина покрытия рассчитывается по формуле:

h=k1+k2·τ,

где k1 и k2 - эмпирические коэффициенты, зависящие от природы обрабатываемого материала и состава электролита, определяемые по тарировочным кривым;

τ - длительность спада поляризационного напряжения UП до порогового значения U1.

Существо способа поясняется чертежами. На Фиг.1 показан типичный вид импульса анодного поляризационного напряжения при плазменно-электролитическом оксидировании, имеющий характерный экспоненциальный спад при отключении электролизера от источника во время паузы между прямоугольными импульсами тока. Оксидное покрытие, сформированное плазменно-электролитическим методом, обладает активным сопротивлением RA и емкостью C, которые определяются его толщиной, изменяющейся в ходе процесса. Импульс анодного поляризационного напряжения заряжает емкость покрытия C до величины UП, а после отключения тока начинается переходной процесс разряда емкости покрытия C через активное сопротивление покрытия RA, приводящий к спаду напряжения по экспоненциальному закону. Длительность переходного процесса пропорциональна произведению величин RA и C, которое определяется толщиной покрытия h.

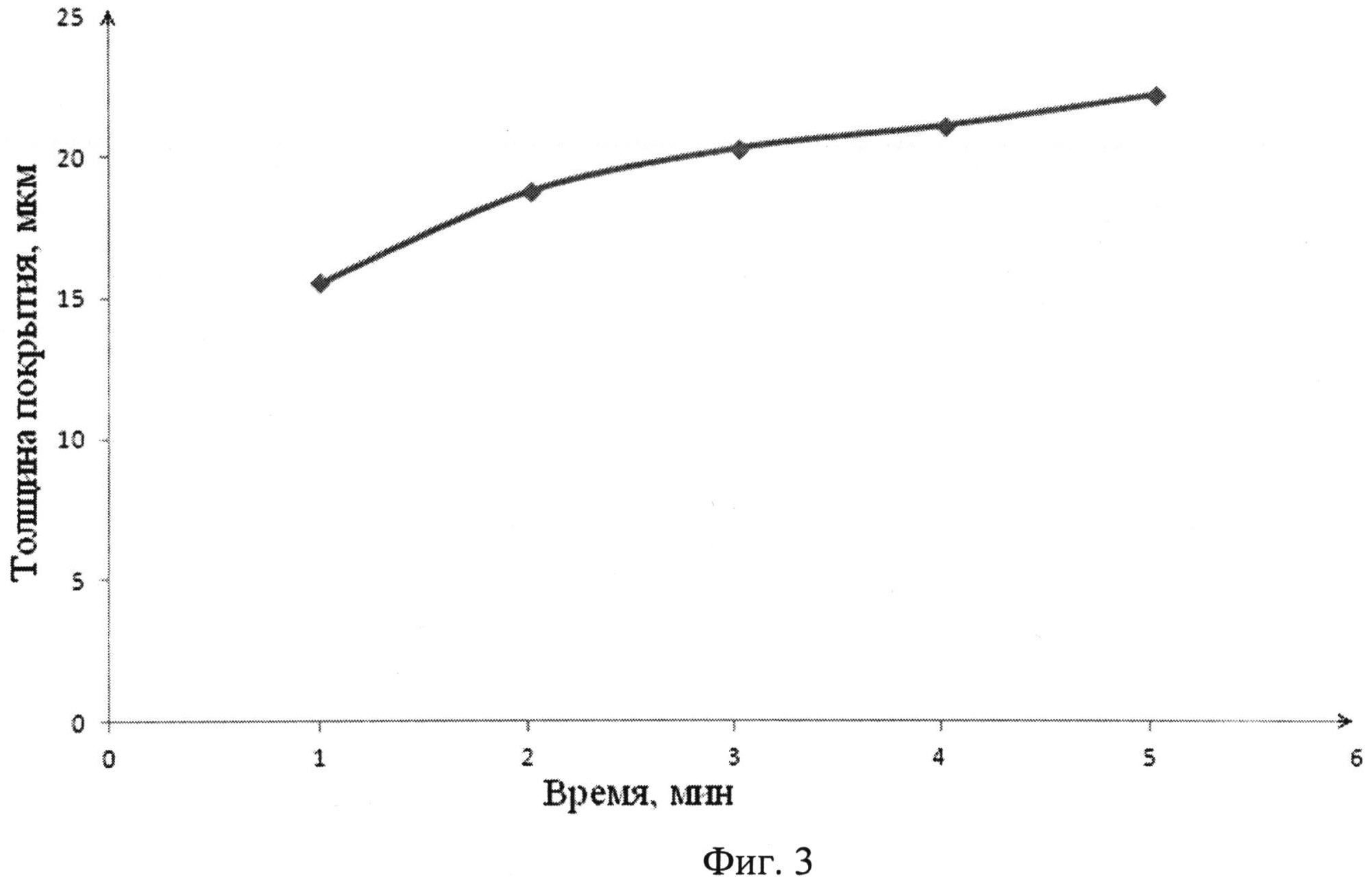

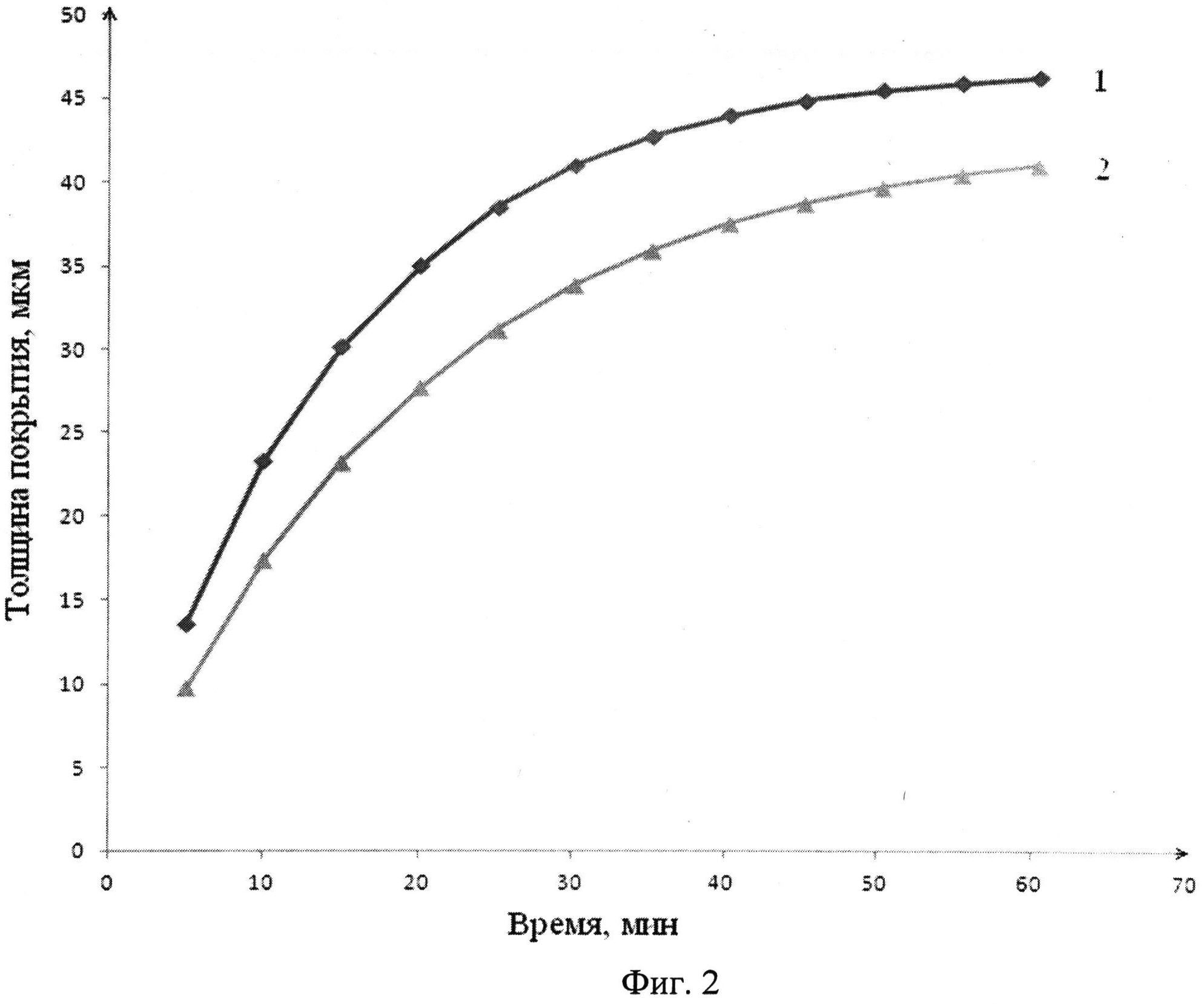

На Фиг.2 показаны примеры зависимости толщины покрытия h от времени t в ходе плазменно-электролитического оксидировании алюминия в биполярном импульсном режиме при различных напряжениях: кривая 1 - анодное поляризационное напряжение UП=590 В, катодное поляризационное напряжение UН=60 В; кривая 2 - анодное поляризационное напряжение UП=550 В, катодное поляризационное напряжение UН=80 В. На Фиг.3 показан пример зависимости толщины покрытия от времени в ходе плазменно-электролитического оксидирования титана при анодном поляризационном напряжении UП=480 В, катодном поляризационном напряжении UН=30 В.

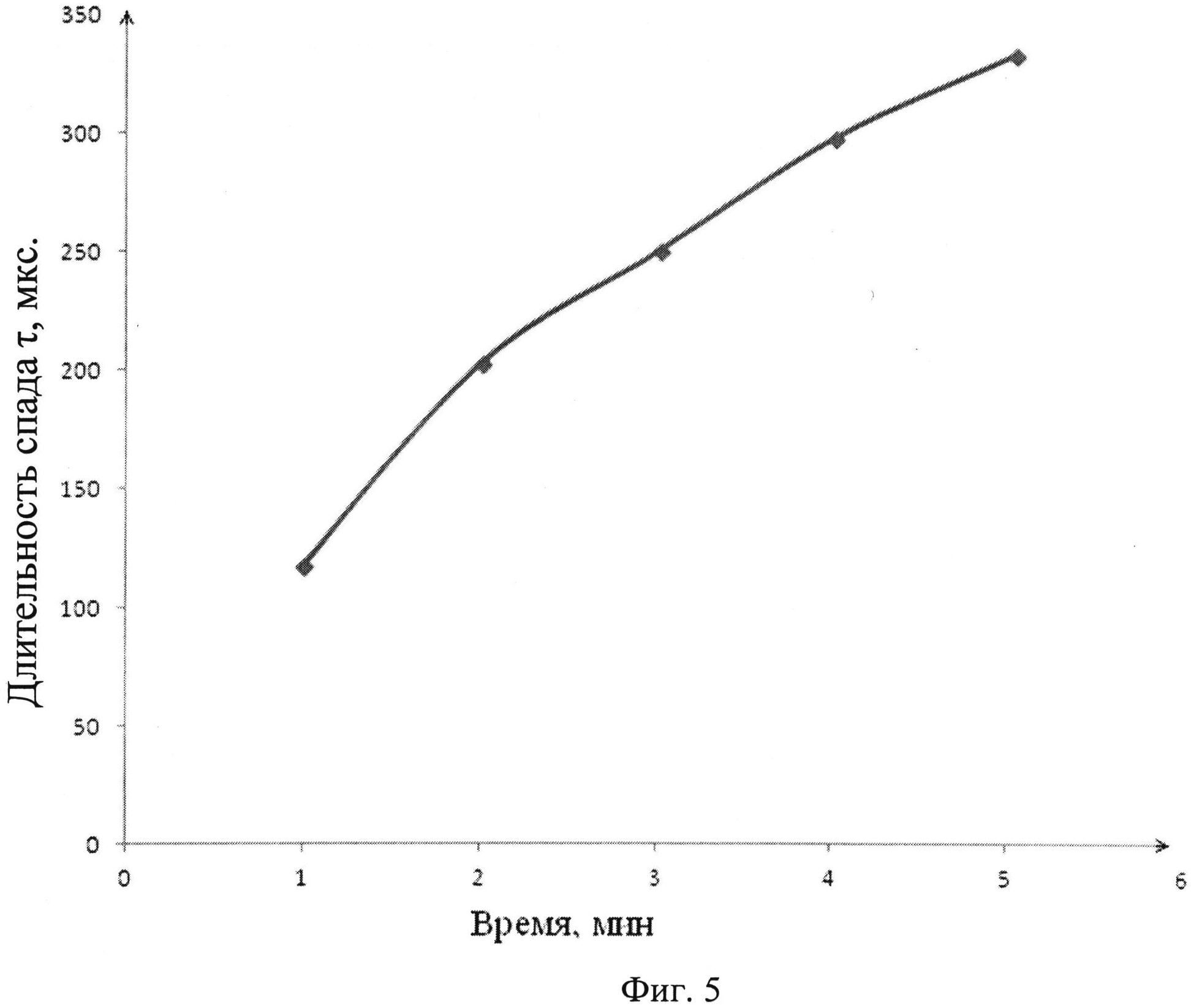

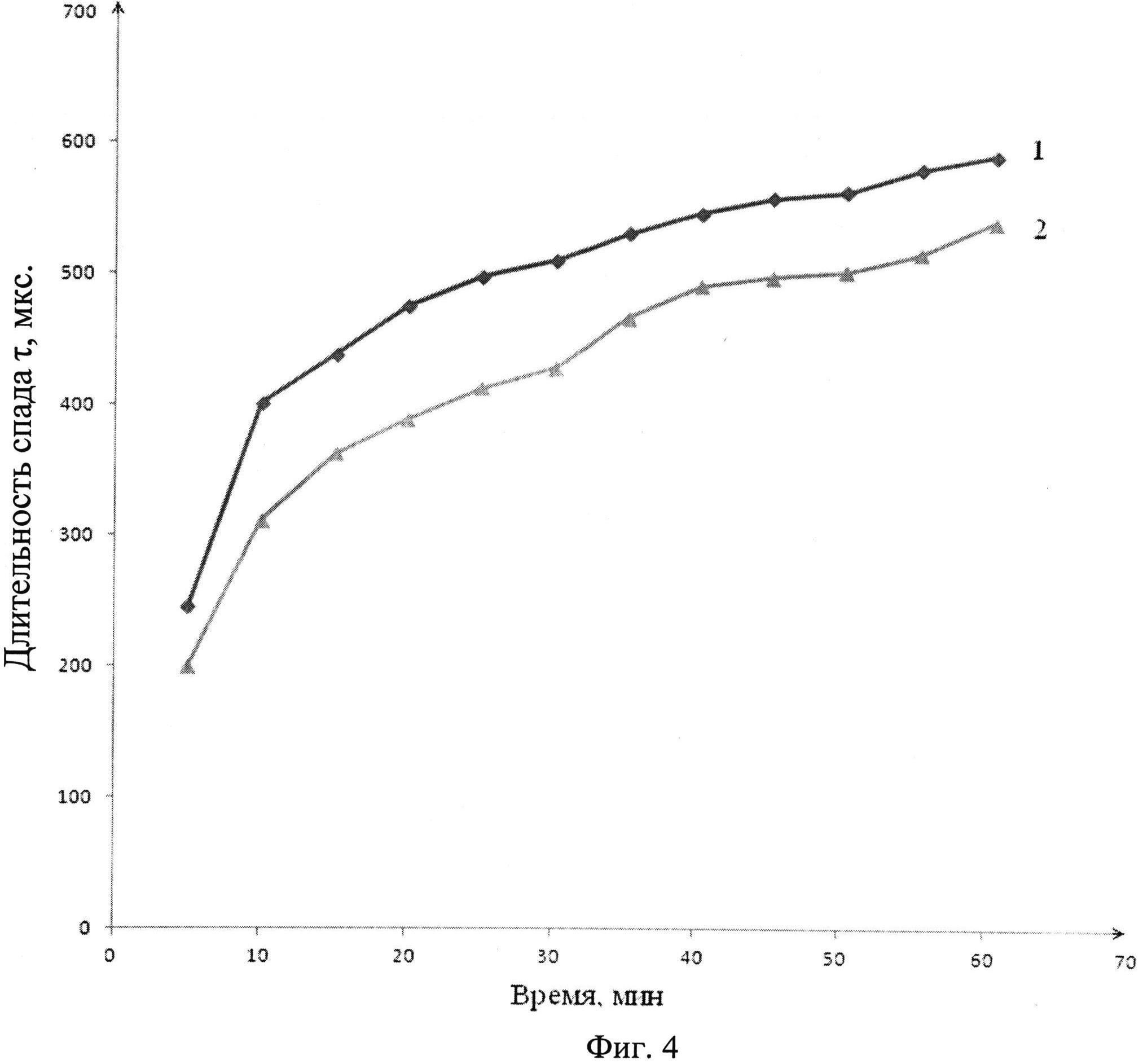

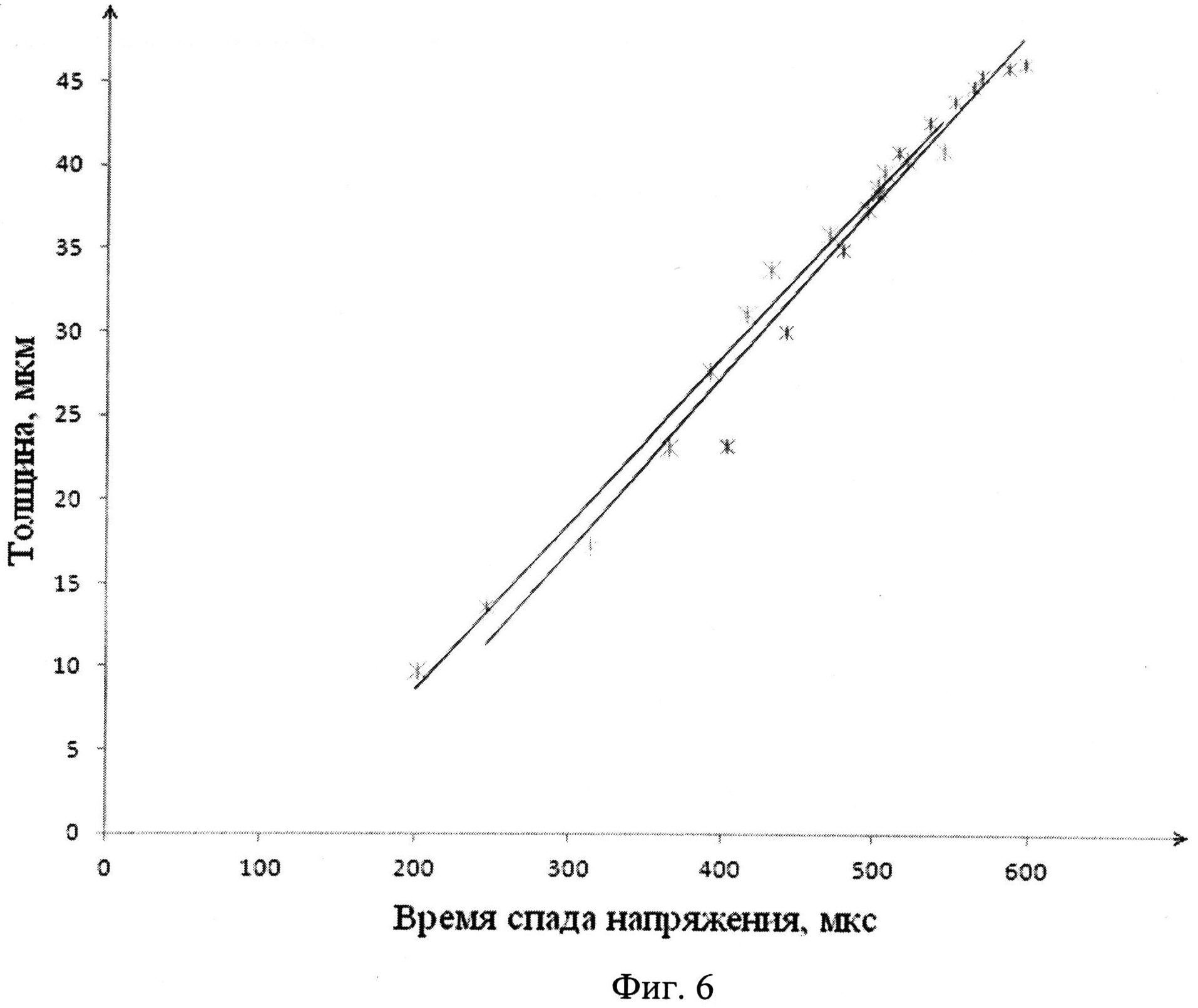

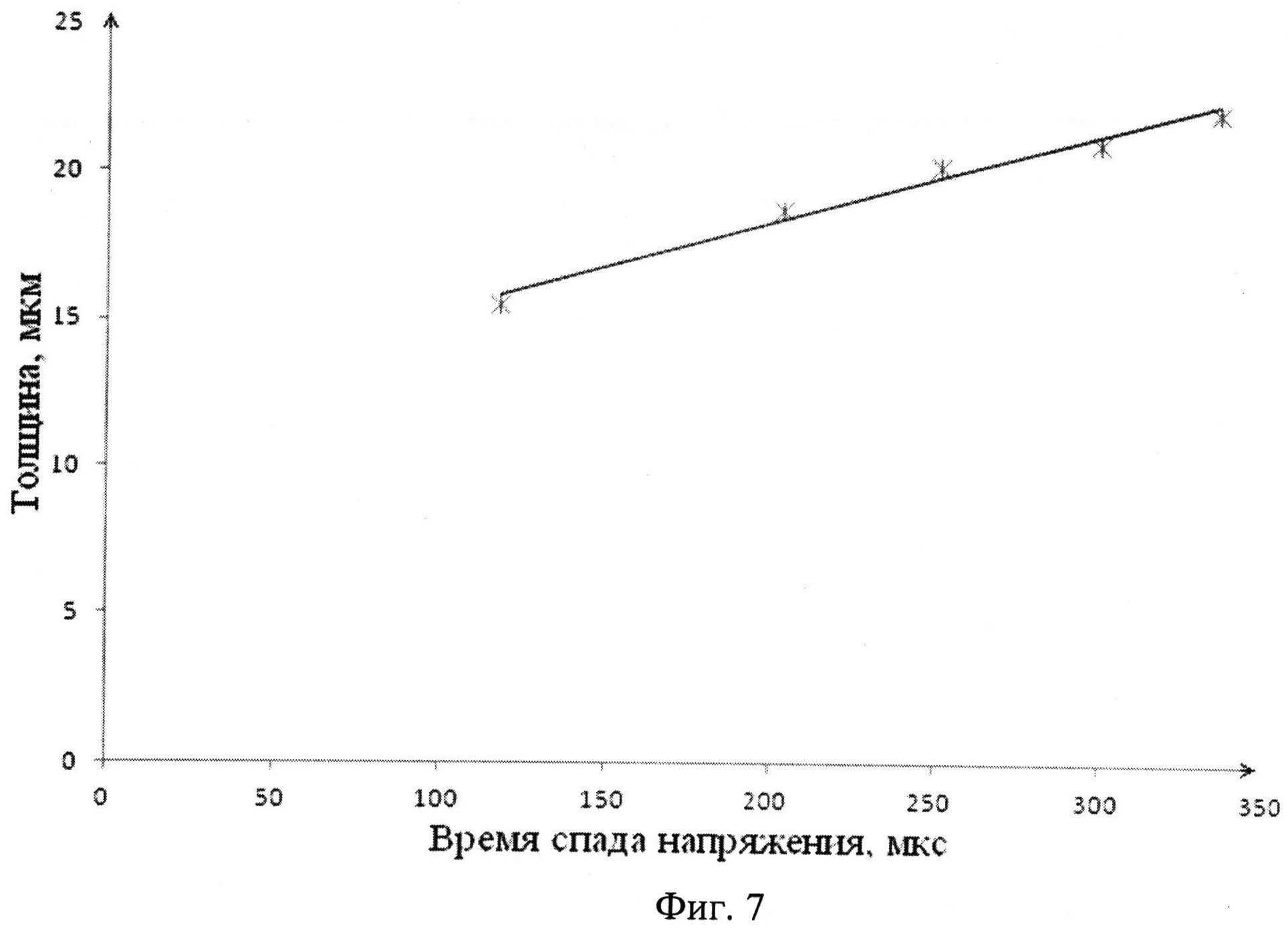

На Фиг.4 и Фиг.5 представлены соответствующие зависимости длительности спада τ напряжения UП до порогового значения U1=0,37·UП от времени t для алюминия и титана в процессе плазменно-электролитического оксидирования. Из Фиг.2 - Фиг.5 видно, что рост толщины покрытия сопровождается ростом длительности τ спада поляризационного напряжения UП до порогового значения U1. На Фиг.6 и Фиг.7 приведены примеры тарировочных кривых для алюминия и титана соответственно, построенных по зависимостям, приведенным на Фиг.2 и Фиг.4 (алюминий) и на Фиг.3 и Фиг.5. (титан), которые позволяют определить эмпирические коэффициенты k1 и k2.

Примеры конкретной реализации способа.

Пример 1

Образцы из алюминия обрабатывали методом плазменно-электролитического оксидирования в растворе, содержащем 1 г/л KOH, 2 г/л Na4P2O7·10H2O и 2 г/л Na2SiO3 при температуре 20°C в течение 5…60 минут в биполярном импульсном режиме при напряжении UП=590 В, UН=60 В и при напряжении UП=550 В, UН=80 В. Регистрировали осциллограммы анодного импульсного поляризационного напряжения UП каждые 5 минут и определяли по ним длительность τ спада напряжения до порогового значения U1=0,37·UП, а толщину покрытия h рассчитывали по формуле

h=k1+k2·τ,

где k1=-4,16±0,2 мкм;

k2=0,085±0,001 м·с-1.

После обработки толщину покрытия на образцах также измеряли вихретоковым толщиномером. Результаты приведены в таблице 1.

Пример 2

Образцы из титана обрабатывали методом плазменно-электролитического оксидирования в коммерческом щелочном растворе при температуре 20°C в течение 1…5 минут в биполярном импульсном режиме при напряжении UП=480 В, UН=30 В. Регистрировали осциллограммы анодного импульсного поляризационного напряжения UП каждую 1 минуту и определяли по ним длительность τ спада напряжения до порогового значения U1=0,37·UП, а толщину покрытия h рассчитывали по формуле

h=k1+k2·τ,

где k1=12,291±0,2 мкм;

k2=0,03±0,01 м·с-1.

После обработки толщину покрытия на образцах также измеряли вихретоковым толщиномером. Результаты приведены в таблице 2.

Анализ таблиц 1 и 2 показывает, что толщина покрытия, определенная в ходе процесса плазменно-электролитического оксидирования с помощью заявляемого способа, в пределах погрешности совпадает с толщиной, определенной с помощью независимых измерений после обработки. Например, при плазменно-электролитическом оксидировании алюминия при UП=590 В, UН=60 В после 40 минут обработки (см. таблицу 1) толщина покрытия, определенная в соответствии с заявляемым способом, 42,2±3,2 мкм в пределах погрешности совпадает с толщиной покрытия, измеренной вихретоковым толщиномером, 43,9±3,3 мкм. При плазменно-электролитическом оксидировании титана при UП=480 В, UН=30 В после 5 минут обработки (см. таблицу 2) толщина покрытия, определенная в соответствии с заявляемым способом, 22,3±1,7 мкм в пределах погрешности совпадает с толщиной покрытия, измеренной вихретоковым толщиномером, 22,1±1,7 мкм. Способ работоспособен в широком диапазоне условий обработки для различных металлов, оксидируемых плазменно-электролитическим методом.

Таким образом, заявляемое изобретение имеет простое техническое исполнение, позволяет определять толщину покрытия в ходе процесса плазменно-электролитического оксидирования, а также снижать энергоемкость процесса за счет исключения передержки.

|

|