Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ ЖИДКОСТНЫМ МЕТОДОМ НА ВОЛОКНА ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА

Вид РИД

Изобретение

Уровень техники

Настоящее изобретение относится к общей области композитных материалов с металлической матрицей. В частности, оно касается способа и устройства для нанесения металла жидкостным методом на волокна из керамического материала.

Одной из областей применения изобретения является авиационная промышленность и, в частности, область турбореактивных двигателей, где применение композитных материалов с металлической матрицей позволяет получить существенное уменьшение массы.

Как известно, композитные материалы с металлической матрицей содержат матрицу на основе металлического сплава, усиленную волокнами, например керамическими волокнами. Эти материалы обладают высокими свойствами жесткости и прочности и могут быть использованы вместо монолитных сплавов для выполнения деталей турбореактивного двигателя, таких как диски компрессора или турбины, валы, корпуса силовых цилиндров и т.д.

Предпочтительно композитные материалы с металлической матрицей можно также использовать для выполнения местных усилений, которые устанавливают в деталях из монолитных сплавов, таких как лопатки, картеры, распорки и т.д. В этом случае, как правило, усиления изготавливают из полуфабриката, называемого металлизированным волокном, которое состоит из центральной керамической арматуры, покрытой металлической оболочкой.

Нанесение покрытия на керамическую арматуру этих металлизированных волокон можно производить в паровой фазе в присутствии электрического поля, методом электрофореза или нанесением покрытия жидкостным методом в ванне жидкого металла. В документе ЕР 0931846 описан способ нанесения металлического покрытия в жидком виде на керамические волокна. Этот способ в основном состоит в поддержании металлической шихты в расплавленном виде и в состоянии левитации внутри тигля и в пропускании натянутого волокна из керамического материала через этот расплав. На выходе ванны металла волокно содержит металлическое покрытие, толщина которого зависит, в частности, от скорости перемещения волокна.

На практике было установлено, что качество покрытия, получаемого при помощи этого способа нанесения покрытия жидкостным методом, во многом зависит от моментальной высоты волокна, погружаемого в металлический расплав. Действительно, по мере нанесения покрытия масса расплава уменьшается, что автоматически приводит к понижению моментальной высоты погружаемого в него волокна, если положение волокна в тигле сохранять постоянным. По этой причине толщина покрытия будет непрерывно меняться вдоль металлизированного волокна до момента, когда номинальные условия нанесения перестанут соблюдаться, что приведет к остановке процесса нанесения. Вследствие этого при данной металлической шихте качество получаемого покрытия будет приемлемым только для ограниченной длины волокна, которая зависит от выбранной толщины покрытия. Например, при расплавах шихты объемом 50 см3 и в случае покрытия небольшой толщины длина металлизированного волокна с приемлемым качеством может достигать нескольких сот метров. Однако при более толстом покрытии (порядка 50 мкм) длина металлизированного волокна с приемлемым качеством не превысит нескольких десятков метров.

Следовательно, качество металлизированного волокна, достигаемое при нанесении покрытия жидкостным методом, хотя и остается приемлемым, не является оптимальным, так как толщина покрытия не является постоянной на всей длине металлизированного волокна. Соответственно, производительность способа нанесения этого типа является относительно низкой, поскольку длина металлизированного волокна является ограниченной.

Для решения этой проблемы и получения металлизированных волокон большой длины было предложено восполнять ванну металлического расплава во время нанесения при помощи порошков, прутков или волокон. Однако недостатком этого решения является его относительная дороговизна, так как формы загрузки волокон или порошков являются дорогими. Кроме того, включение нового материала в данную ванну может привести к нестабильности, которая мешает процессу нанесения.

Объект и сущность изобретения

Таким образом, настоящее изобретение главным образом призвано устранить эти недостатки и предложить способ и устройство нанесения, позволяющие получать металлизированные волокна большой длины при умеренных затратах.

В связи с этим, объектом изобретения является способ нанесения металлического покрытия жидкостным методом на волокна из керамического металла, согласно которому металлическую шихту поддерживают в расплавленном виде и в состоянии левитации по существу в сферической форме внутри тигля, и натянутое волокно из керамического материала пропускают с заранее определенной скоростью между верхним шкивом и нижним шкивом, расположенными по обе стороны от тигля, таким образом, чтобы участок волокна был погружен в расплав для нанесения на него металлического покрытия, отличающийся тем, что дополнительно во время нанесения покрытия погруженный в расплав шихты участок волокна перемещают в зависимости от остающегося объема расплава таким образом, чтобы моментальная высота волокна, погруженного в расплав, оставалась по существу постоянной во время всего процесса нанесения покрытия.

Соответственно, объектом изобретения является устройство для нанесения жидкого металлического покрытия на волокна из керамического материала, содержащее тигель, выполненный с возможностью расплавления металлической шихты и ее поддержания в состоянии левитации по существу в сферической форме, и верхний шкив и нижний шкив, выполненные с возможностью приема натянутого волокна из керамического материала и расположенные по обе стороны от тигля таким образом, чтобы участок волокна, пропускаемого между этими шкивами, был погружен в расплав шихты для нанесения на него металлического покрытия, отличающееся тем, что дополнительно содержит средства для перемещения в процессе нанесения покрытия участка волокна, погруженного в расплав шихты, в зависимости от ее остающегося объема таким образом, чтобы моментальная высота волокна, погруженного в расплав, оставалась по существу постоянной во время всего процесса нанесения покрытия.

Таким образом, изобретением предлагается перемещать волокно в расплаве металлической шихты в зависимости от уменьшения ее массы, чтобы поддерживать постоянную моментальную высоту погруженного волокна. Это решение имеет целый ряд преимуществ. В частности, длину металлизированного волокна, получаемого при помощи этого способа, можно увеличить как минимум в пять раз при одной загрузке шихты, то есть без включения нового материала. Кроме того, в отсутствие нового материала расплав шихты обладает хорошей однородностью, поэтому повышается качество нанесения покрытия. Таким образом, способ в соответствии с настоящим изобретением позволяет получать металлизированные волокна хорошего качества и так называемой средней длины (то есть длины от 200 до 600 м для шихты объемом 50 см3 и при толщине покрытия 50 мкм) при умеренных затратах. Можно получать и более значительную длину, адаптируя размер тигля к объему первоначальной загрузки. Так, при объеме расплавленной шихты примерно 150 см3 можно получать длину более километра.

Кроме того, способ в соответствии с настоящим изобретением можно осуществлять, сохраняя все остальные параметры постоянными в ходе нанесения покрытия. В частности, предпочтительно скорость движения волокна между шкивами можно поддерживать по существу постоянной в течение всего процесса нанесения покрытия, что позволяет избегать проблем охлаждения металлизируемого волокна. Наконец, это решение не мешает, даже при реализации металлизированных волокон большой длины, параллельно прибегать к описанной выше технологии, при которой ванну металла восполняют.

Согласно предпочтительному признаку, перемещение участка волокна, погруженного в расплав шихты, осуществляют в направлении, по существу перпендикулярном к направлению движения волокна. В этом случае перемещение участка волокна, погруженного в расплав, можно осуществлять при помощи, по меньшей мере, одного ролика, который устанавливают между одним из шкивов и тиглем и который может перемещаться перпендикулярно к направлению движения волокна.

Согласно другому предпочтительному признаку, перемещение участка волокна, погруженного в расплав шихты, осуществляют со скоростью, рассчитываемой в зависимости от исходного положения участка волокна в расплаве, от первоначальных характеристик шихты, от скорости движения волокна и от расхода расплава шихты на волокне.

Краткое описание чертежей

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера, со ссылками на прилагаемые чертежи, на которых:

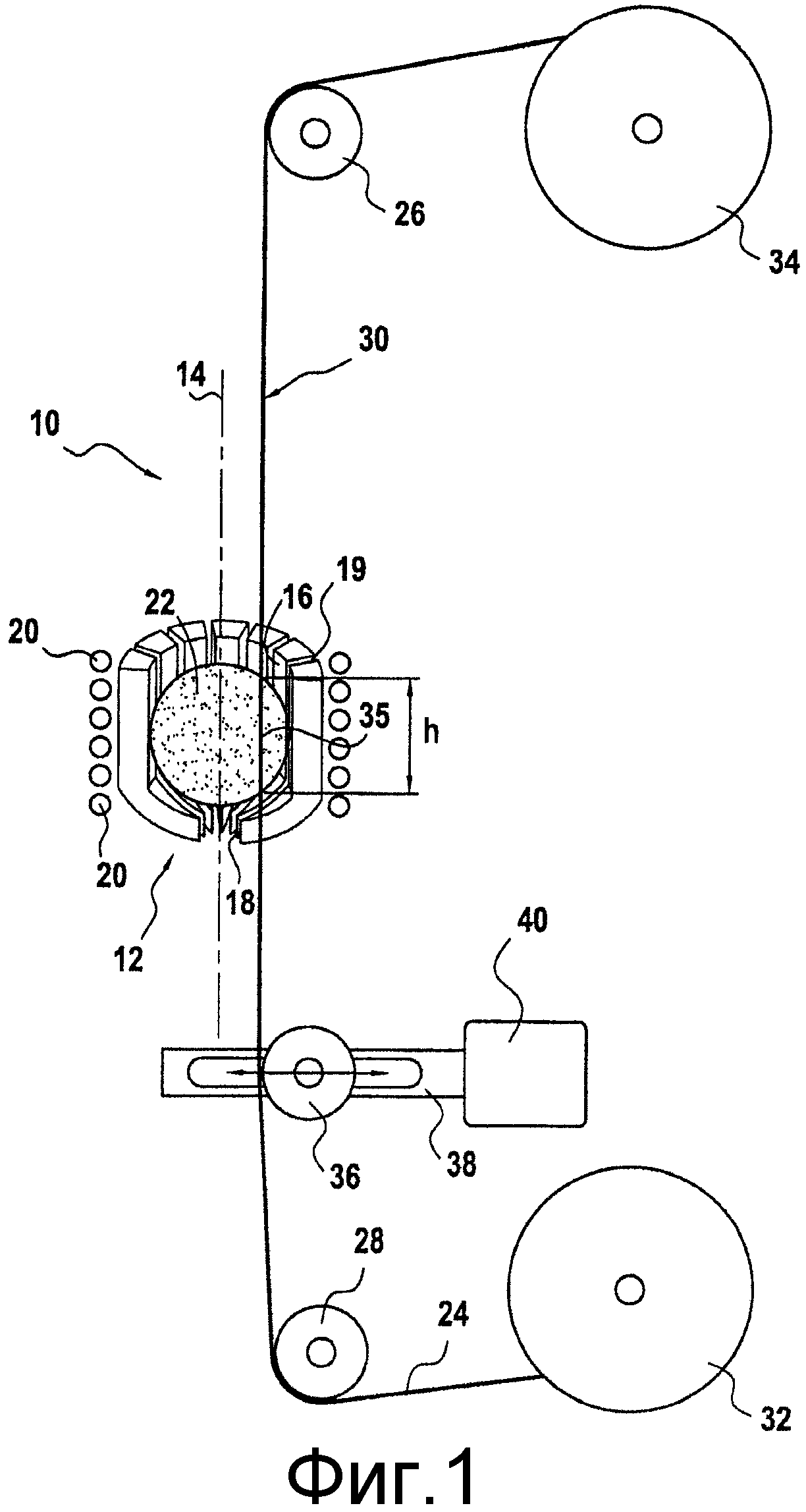

Фиг.1 - схематичный вид устройства для нанесения покрытия в соответствии с настоящим изобретением.

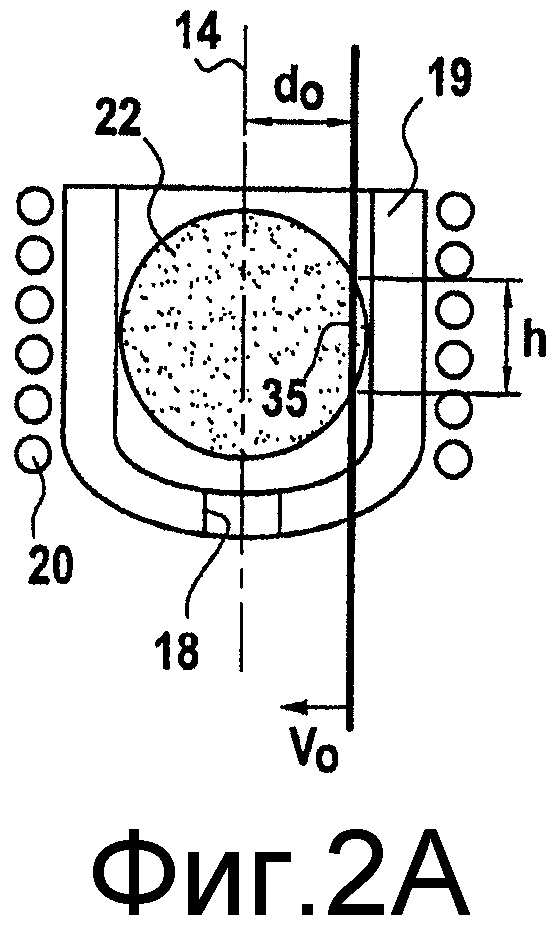

Фиг.2А-2С - пример применения способа нанесения покрытия в соответствии с настоящим изобретением.

Подробное описание варианта выполнения

На фиг.1 показано устройство 10 для нанесения металлического покрытия жидкостным методом на волокна из керамического материала в соответствии с настоящим изобретением.

В частности, устройство 10 содержит тигель 12 холодного типа, называемый также «левитационным тиглем», который выполнен таким образом, чтобы избегать смешивания расплавленного металла с материалом его стенки. Тигель этого типа хорошо известен, и его описание опускается. При необходимости можно обратиться к документу ЕР 0931846, где представлен пример его выполнения.

Тигель 12 имеет форму чаши в виде тела вращения вокруг вертикальной геометрической оси 14. Он содержит верхнее отверстие 16, которое является более широким, чем нижнее отверстие 18, причем эти отверстия являются круглыми с центром на вертикальной геометрической оси 14. Как показано на фиг.1, он содержит также множество вертикальных щелей 19, проходящих между отверстиями 16, 18. Как известно, эти вертикальные щели 19 позволяют адаптировать полное электрическое сопротивление и способствуют охлаждению тигля.

Кроме того, тигель 12 окружен спиралевидной катушкой 20 индуктивности тоже с центром на вертикальной геометрической оси 14, выполненной с возможностью создания электромагнитного поля, характеристики которого позволяют поддерживать в состоянии левитации жидкий металл, находящийся в тигле. Кроме того, вокруг стенки тигля расположен контур охлаждения (не показан) этой стенки.

Расплав 22 металла, например, титанового сплава по существу сферической формы поддерживается в состоянии левитации при соответствующей температуре внутри тигля 12. Электромагнитное поле, создаваемое спиралевидной катушкой 20 индуктивности, позволяет удерживать поверхность расплава 22 на расстоянии от стенки тигля. Во время фазы плавления шихты предназначенное для нанесения покрытия волокно удерживают за пределами зоны плавления (эта фаза не показана).

Для нанесения покрытия волокно 24 из керамического материала сначала пропускают через тигель 12, затем удерживают в натянутом состоянии между верхним шкивом 26 и нижним шкивом 28, которые установлены по обе стороны от тигля и расположены горизонтально относительно друг друга таким образом, чтобы участок 30 волокна, натянутый между этими шкивами, в ходе нанесения покрытия был по существу параллельным геометрической оси 14 и погруженным в расплав 22 металла шихты. Эти холостые шкивы 26, 28 обеспечивают направление волокна 24.

Устройство для нанесения покрытия содержит также раздаточную бобину 32 с волокнами, расположенную под тиглем 12, приемную бобину 34 для металлизированных волокон, расположенную над тиглем, и не показанные средства приведения во вращение бобин.

Из всего вышесказанного ясно вытекает сама работа устройства для нанесения покрытия. Приведение во вращение бобин 32, 34 позволяет перемещать с заранее определенной скоростью волокно между холостыми шкивами 26, 28. Во время нанесения покрытия участок 30 волокна проходит насквозь через расплав 22 шихты (снизу вверх) и оказывается, таким образом, покрытым жидким металлом. На выходе ванны металла волокно содержит металлическое покрытие, причем толщина этого покрытия зависит, в частности, от заранее определенной скорости, с которой волокно движется между шкивами.

Устройство в соответствии с настоящим изобретением дополнительно содержит средства для перемещения в ходе нанесения покрытия участка 35 волокна, погруженного в расплав 22 металлической шихты, в зависимости от ее остающегося объема. Например, эти средства могут быть выполнены в виде ролика 36, установленного между тиглем 12 и нижним шкивом 28, причем этот ролик может перемещаться по направляющей 38, перпендикулярной к направлению движения волокна, под действием привода 40. При помощи такого ролика можно менять положение погруженного участка 35 волокна относительно геометрической оси 14, перемещая волокно в одной из вертикальных щелей 19 тигля (фиг. 2А-2С). Разумеется, ролик можно установить (альтернативно или дополнительно) между верхним шкивом и тиглем.

Кроме того, ролик 36 перемещают по направляющей 38 таким образом, чтобы моментальная высота h участка 35 волокна, погруженного в расплав 22 шихты, оставалась по существу постоянной в ходе всего нанесения покрытия. Если положение волокна по отношению к геометрической оси 14 будет оставаться постоянным в ходе нанесения покрытия, то, поскольку объем расплава металлической шихты уменьшается по мере нанесения покрытия, моментальная высота погруженного в расплав волокна неизбежно уменьшится.

Для поддержания постоянной высоты h погружения необходимо регулировать скорость перемещения ролика 36 по направляющей 38 в зависимости от объема расплава 22 металла, который меняется в ходе нанесения покрытия. Оценочное значение объема расплава шихты можно вычислять в ходе нанесения покрытия, отталкиваясь от следующих предположений: форма расплава 22 остается сферической в ходе всего процесса нанесения покрытия, и участок 35 волокна, который проходит насквозь через расплав, подобен хорде этой металлической сферы. Таким образом, зная объем V(t) металлической сферы во время нанесения покрытия, можно вычислить ее радиус r(t) и, следовательно, скорость перемещения, которую необходимо сообщать волокну, чтобы моментальная высота h оставалась постоянной (в частности, высота h является функцией r(t)).

Далее со ссылками на фиг. 2А-2С следует описание двух примеров применения такого вычисления скорости перемещения волокна, чтобы моментальная высота h волокна оставалась постоянной.

Эти примеры вычисления применяют для первоначальных расплавов металла объемом соответственно 44 см3 и 120 см3, при постоянной моментальной высоте h 37,40 мм, скорости движения волокна между бобинами 3 м/с и значении расхода шихты 3,3 см3/мин.

При шихте 200 г получают следующие параметры:

- первоначальное горизонтальное расстояние d0 (в t=0c) между погруженным участком 35 волокна и геометрической осью 14 (этап соответствует фиг.2А): 11,53 мм

- первоначальная скорость V0 перемещения, сообщаемая волокну: 3,12 мм/мин

- конечное горизонтальное расстояние d50 (в t=50c) между погруженным участком 35 волокна и геометрической осью 14 (этап соответствует фиг.2С): 8,41 мм

- конечная скорость V50 перемещения, сообщаемая волокну: 4,44 мм/мин.

При такой шихте объемом 44 см3 ролик 36, показанный на фиг.1, должен перемещаться по направляющей 38 со скоростью от 3,12 мм/мин до 4,44 мм/мин.

Что касается расплава шихты объемом 120 см3, то получают следующие параметры:

- первоначальное горизонтальное расстояние d0 (в t=0c) между погруженным участком 35 волокна и геометрической осью 14: 24,10мм

- первоначальная скорость V0 перемещения, сообщаемая волокну: 1,08 мм/мин

- конечное горизонтальное расстояние d200 (в t=200c) между погруженным участком 35 волокна и геометрической осью 14: 19,94мм

- конечная скорость V200 перемещения, сообщаемая волокну: 1,44 мм/мин.

При такой шихте объемом 120 см3 ролик 36 должен перемещаться по направляющей 38 со скоростью от 1,08 мм/мин до 1,44 мм/мин. Таким образом, преимуществом расплавов объемом 120 см3 перед расплавами объемом 44 см3 является то, что они требуют меньшего диапазона регулирования скорости перемещения ролика 36.

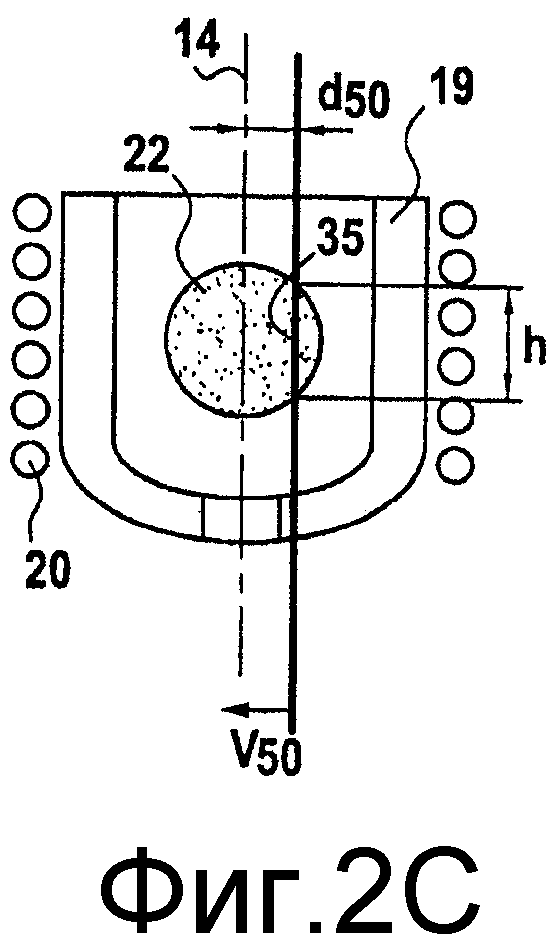

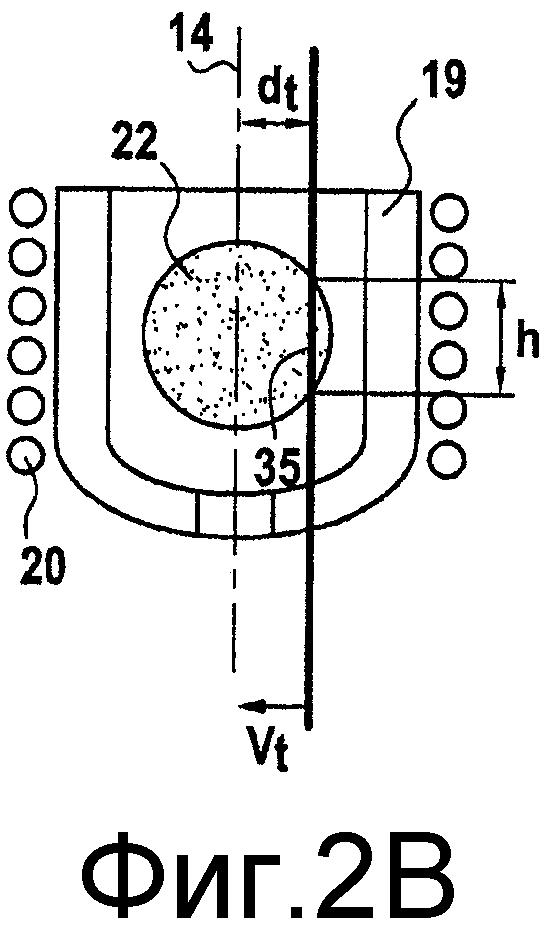

Следует отметить, что на фиг.2В показан промежуточный этап между исходным и конечным этапами, показанными на фиг.2А и 2С, на котором расстояние между погруженным участком 35 и геометрической осью 14 обозначено dt, и скорость перемещения, сообщаемая волокну, обозначена Vt.