Результат интеллектуальной деятельности: СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области черной металлургии, в частности к способу выплавки и внепечной обработки стали для высококачественных железнодорожных рельсов различного назначения, содержащих углерод, марганец, кремний, ванадий, азот, алюминий, титан, кальций, магний, хром, никель, медь, бор, ниобий, кобальт, другие полезные и сопутствующие примеси. Он включает новую технологию выплавки, выпуска с раскислением и легированием и доводку рельсового металла на агрегатах внепечной обработки стали. Изобретение с помощью новой технологии позволит снизить расходы по переделу и достичь высокой эксплуатационной стойкости рельсов не менее 1150-1500 млн т·км брутто за счет обеспечения содержания кислорода 0,0003-0,0010%, водорода не более 0,0001%, алюминия не более 0,001%, титана не более 0,001%, отношения [O]/[Al]=1,0-1,4. Это позволит улучшить качество рельсового металла, например уменьшить длину строчек от 700-800 мкм вплоть до полного их исчезновения. Порог чувствительности современных приборов по определению содержания О, Al, Ti равен 0,001%, водорода - 0.0001%, поэтому данные величины являются верхним пределом, а меньшие значения содержания этих элементов определяются как следы.

В настоящее время известные технологии позволяют получить в рельсовой стали на ОАО «НТМК», «НКМК», «Азовсталь» содержание алюминия 0,0030-0,0060%, титана 0,017-0,2%, водорода 0,00015-0,00025%, кислорода 0,0012-0,0045%, отношение ([O]/[Al]) составляет 0,5-0,7. Во избежание образования неметаллических включений крайне неблагоприятной формы это отношение должно быть равно 1,0-1,4. За рубежом (в известных технологиях Японии, Франции) содержание этих примесей ниже, чем в отечественных рельсах за счет применения более чистых ферросплавов и чугуна, но превышает значения этих величин в предлагаемом способе.

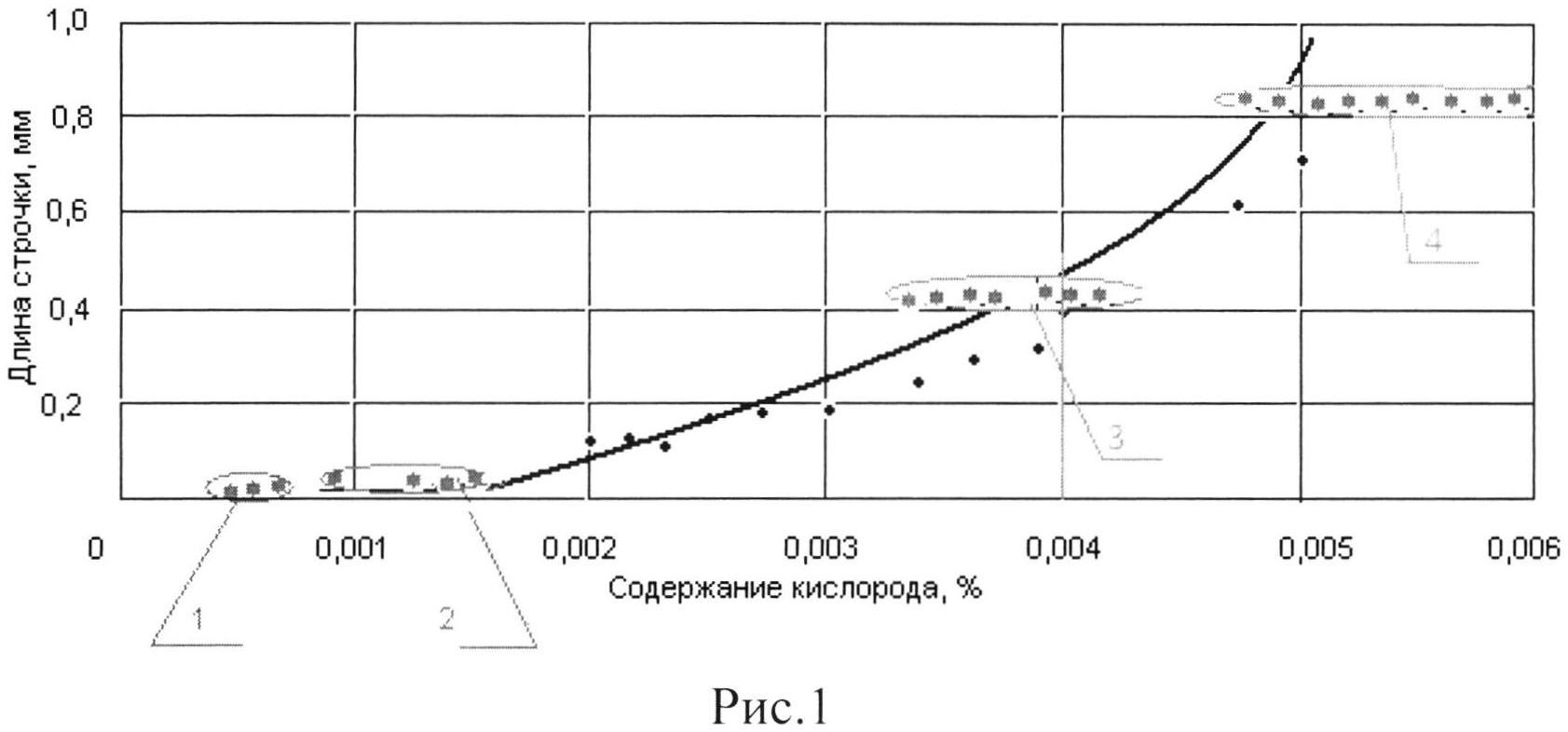

На рис. 1 показан график зависимости длины строчек неметаллических включений от величины окисленности рельсового металла. Из графика видно, что при снижении содержания кислорода происходит уменьшение длины строчек от 700-1000 мкм вплоть до полного их исчезновения. Красным выделены зоны, в которых окисленность металла достигается на различных стадиях конвертерного производства:

- зона 1 - окисленность металла (0,0005-0,0010%) после вакуумирования и окончательного раскисления Fe-Si-Ba;

- зона 2 - окисленность металла в ковше (0,0010-0,0015%) при раскислении Si-Mn, Fe-Si, после выпуска из конвертера (без окончательного раскисления);

- зона 3 - окисленность металла (0,0035-0,0045%) после нахождения металла под током для наводки шлака на АКП (без окончательного раскисления);

- зона 4 окисленность металла (0,0045-0,0060%) после нахождения металла под током для нагрева металла на АКП (без окончательного раскисления).

Из графика видно, что металл после выпуска из конвертера более чистый, чем после обработки на агрегате «печь-ковш», где содержание кислорода возрастает в 4-10 раз с 0,0006-0,0015% до 0,0035-0,060%, а водорода в 5-14 раз с 0,00005-0,00001% до 0,0005-0,0007%. После этого потребуется более длительная (в 1,5-2,5 раза) обработка на вакууматоре и присадка большого количества сильных раскислителей, способствующих возрастанию содержания алюминия от следов до 0,0035-0,0060%, титана от следов до 0,015-0,20% с образованием дополнительного количества неметаллических включений.

Окончание продувки в конвертере и выпуск в ковш происходит при объемном кипении конвертерной ванны. В это время металл очищается от металлических включений и газов: содержание водорода снижается с 0,0004-0,0008% до 0,0001%, азота с 0,006-0,008% до 0,002-0,003%, кислорода с 0,0250-0,0400% до 0.0050-0,0100%. Для попадания из зоны 2 (после выпуска) в зону 1 достаточно вакуумирования без присадки таких сильных раскислителей, как Al, Ti, Ca.

Кроме этого, должно выдерживаться отношение ([O]/[Al])≥1,0-1,4. Если эта величина менее 1,0, в рельсовой стали образуются корундовые включения в особо неблагоприятной форме, способствующие низкой эксплуатационной стойкости рельсов менее 450 млн т·км брутто. В таблице 1 представлены данные по разным производителям

Таблица 1

|

Из таблицы видно, что эксплуатационная стойкость отечественных рельсов ниже, чем у зарубежных производителей. Несмотря на то что для рельсов серии К-23 (лучших отечественных) отношение ([O]/[Al])=1,18, эксплуатационная стойкость этих рельсов все равно ниже зарубежных за счет высокого содержания кислорода и алюминия.

Во время продувки кислородом в конвертере в реакционной зоне и, особенно, в период интенсивного кипения металлической ванны, начиная от содержания углерода ~1,5% и заканчивая ~0,5%, за счет чрезвычайно развитой поверхности раздела фаз «металл-газовый пузырек» процесс удаления водорода идет более эффективно, чем при вакуумировании. В конце периода объемного кипения металла достигается содержание водорода около 0,0001%.

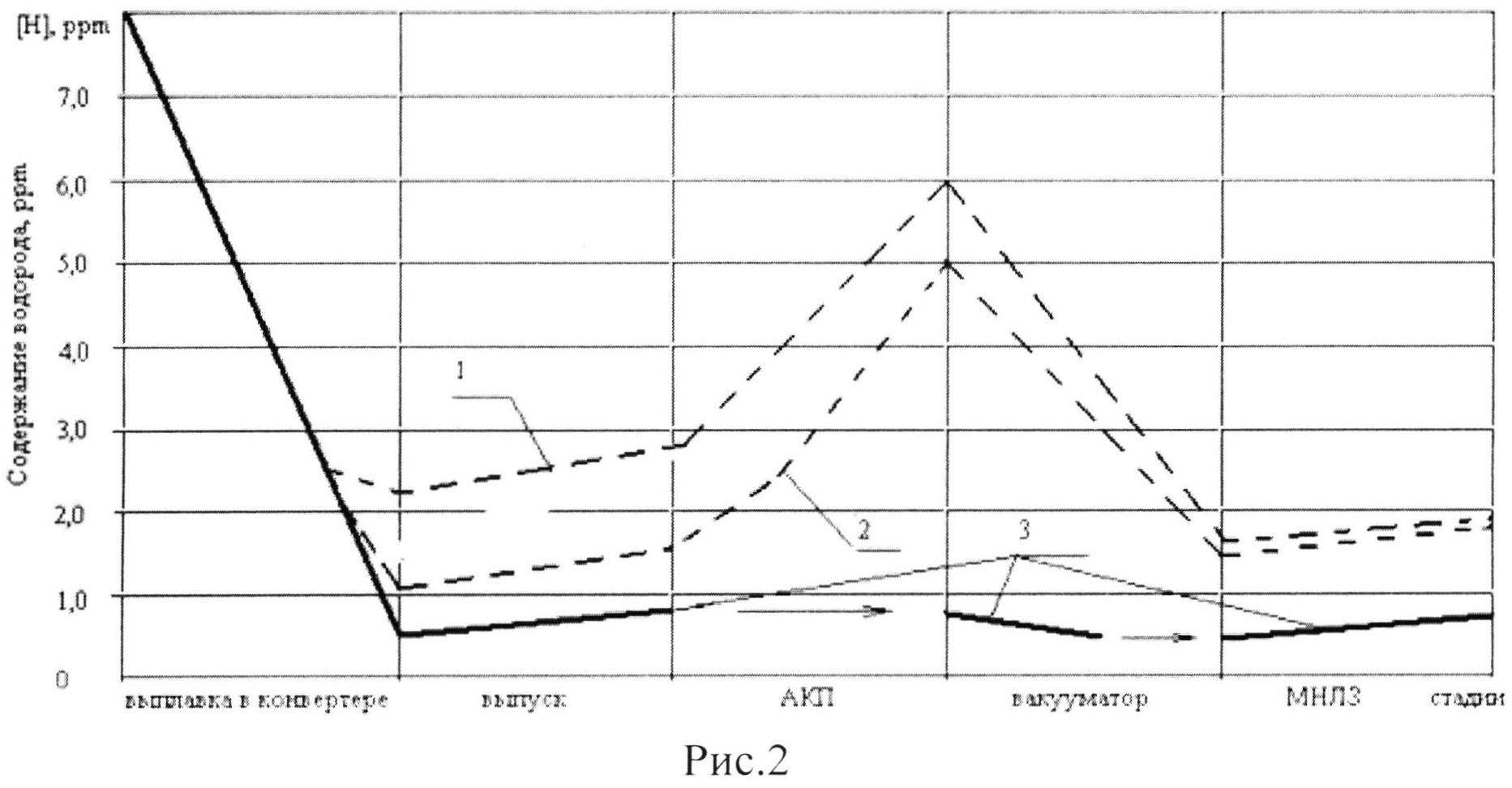

На рис.2 показаны известные (пунктирные линии) и предлагаемый (сплошные линии) способы выплавки и внепечной обработки рельсовой стали. При передуве металла до более низкого содержания углерода, например до 0,05% (линия 1) в конвертер подсасывается атмосферный воздух, из которого, при температуре реакционной зоны 2500-2700°С, водород активно растворяется в металле. Так работает большинство конвертерных цехов за рубежом, где газоотводящий тракт, работающий в режиме «без дожигания, не позволяет останавливать продувку на высоком содержании углерода, а в конце плавки продувка идет при поднятой юбке, что и объясняет возрастание содержания водорода. Линия 1 показывает, как изменяется содержание водорода в металле при выплавке (с остановкой продувки на содержании углерода 0,05%), выпуске, обработке на АКП и вакууматоре. На выпуске содержание возрастает за счет водорода, содержащегося в присаживаемых в ковш материалах и в воздухе. На АКП прирост водорода происходит за счет присаживаемых в ковш материалов и подсасывания воздуха в высокотемпературную зону дуг.

Более эффективен (по отношению к водороду) процесс остановки плавки на высоком содержании углерода 0,6-0,7% (линия 2). Однако после остановки продувки, отбора проб, замера температуры и ожидания анализа прекращается кипение ванны (прекращается выделение водорода из металла) и во время выпуска водород начинает поглощаться металлом до меньшей величины, чем в первом случае. На АКП процесс поглощения водорода металлом аналогичен случаю 1. В перечисленных 2-х случаях металл приходит на вакуумирование с очень высоким содержанием водорода 5-6 ppm. Для того чтобы снизить его содержание до уровня менее 0,0002%, потребуется:

- длительная обработка металла на вакууматоре 40-60 мин;

- значительный перегрев металла при ухудшении его качества;

- большие расходы по переделу (особенно электроэнергии);

- увеличивается себестоимость;

- и снижается рентабельность производства.

Если за 1-3 минуты до прекращения продувки отобрать пробу металла, замерить температуру и углерод по ликвидусу, на основании этого остановить продувку на высоком содержании углерода, снова замерить температуру, углерод по ликвидусу и на основании анализа ранее отобранной металлической пробы немедленно начать выпуск, чтобы металл попадал в ковш кипящим (линия 3), для дополнительного снижения содержания водорода. После выпуска (с подачей аргона через днище ковша, раскислением и легированием) металл направить на вакууматор с более низким, чем в случае 1 и 2, содержанием водорода. Длительность вакуумирования сократится в 2-4 раза до 15-25 минут. Общая длительность внепечной обработки сократится с 2-2,5 часов до 25 минут. Нет необходимости перегревать металл в конвертере и нагревать его с помощью электродов на АКП. После этого металл отправляется на МНЛЗ более чистым по водороду, чем в первых двух случаях.

Таким образом, необходимо изменить технологию внепечной обработки, отличную от применяемой сейчас в РФ и за рубежом [1, 2, 3, 4. 5, 6] (выплавка, выпуск, печь-ковш, вакууматор, МНЛЗ). Для этого необходимо изменить технологию выплавки, выпуска, раскисления и легирования металла, после этого ковш с металлом необходимо отправить не на агрегат «печь-ковш», а на вакууматор. Применяемые прокаленные ферросплавы должны иметь минимально возможное содержание алюминия, титана. Сокращается длительность вакуумирования на 30-70%, а общая длительность внепечной обработки уменьшается в 2-4 раза. Нет необходимости перегревать металл и потом очень затратно и длительно бороться с неметаллическими включениями. Снижается себестоимость рельсовой стали. Улучшается качество.

Известен способ производства рельсовой стали [1], где при выпуске и внепечной обработке металла применяют ферросилиций, содержащий алюминий 1,2-2,5% и титан 0,15-0,25%, силикомарганец, содержащий алюминий 0,012-0,015% и титан 0,15-0,25%, алюминий и силикокальций (в виде проволоки и др.). Недостатком является высокое содержание кислорода, алюминия, титана и кальция в металле, вызывающих загрязнение его неметаллическими включениями, которые препятствуют достижению высокой эксплуатационной стойкости рельсов (см. табл.3).

Известен способ производства рельсовой стали [2], где при раскислении и легировании из ферросплавов в рельсовый металл из ферросилиция и силикомарганца переходит большое количество титана до содержания 0,005-0,022%. Это значительно превышает необходимую величину <0,001%. Отношение ([О]/[Al]) значительно меньше 1,2, что недопустимо. Недостатком является загрязнение металла неметаллическими включениями, в частности в рельсах длина строчек нитридов титана составляет 800-1800 мкм, что препятствует достижению высокой эксплуатационной стойкости рельсов.

Известен способ производства рельсовой стали [3], где для окончательного раскисления применяют избыточное количество алюминиевой и силикокальциевой проволоки. Несмотря на достигаемое низкое содержание кислорода, избыток неметаллических включений не позволяет достичь высокой эксплуатационной стойкости рельсов (см. табл.3).

Известен [4] способ производства рельсовой стали по традиционной схеме выплавка (ДСП), выпуск на содержании углерода 0,40%, доводка металла на агрегатах внепечной обработки. Недостатком является то, что на вакууматор металл приходит с содержанием водорода 0,0005-0,0006%. Его приходится долго обрабатывать на вакууматоре для снижения содержания водорода менее 0,0002%. В дополнение к этому перед этим приходится долго проводить нагрев металла электродами для обеспечения длительного вакуумирования, при этом страдает качество металла и увеличиваются расходы по переделу.

Известен [5] способ производства рельсовой стали, в котором металл выплавляется в конвертерах и доводится на АКП и вакууматоре. Недостатком является то, что несмотря на высокое содержание углерода на выпуске из конвертера из-за больших затрат времени на повалку, отбор проб, замер температуры и ожидание анализа металл перестает кипеть. В результате этого на выпуске металл поглощает водород из атмосферы и из присаживаемых в ковш материалов, он продолжает поглощаться из атмосферы при скачивании окисленного шлака из ковша, поглощается на АКП при наводке шлака и при нагреве металла электродами (чем длинее нагрев, тем больше водорода поглощается). Дальше аналогично способу [4].

Наиболее близким способом по технической сущности и достигаемому результату и в качестве аналога выбран способ [6], где достигается низкое содержание кислорода при снижении содержания алюминия (по сравнению с [3]) в 2раза (см. табл.3). В этом случае также не достигается высокая эксплуатационная стойкость рельсов, так как ([О]/[Al])=0,06, а должно быть ([О]/[Al])≥1,2.

Раскрытие изобретения. Изобретение посвящено новой технологии выплавки, выпуска с раскислением и легирования и доводки рельсового металла на агрегатах внепечной обработки стали.

Существующие технологии не позволяют достичь высокой эксплуатационной стойкости рельсов из-за наличия неметаллических включений с длиной строк 300-1000 мкм. Это в свою очередь обуславливается высоким содержанием в рельсовой стали алюминия 0,0030-0,0060%, титана 0,017-0,2%, водорода 0,00015-0,00025%, кислорода 0,0012-0,0045%, отношение ([0]/[Al]) составляет 0,5-0,7. При этом эксплуатационная стойкость рельсов составляет всего 400-600 млн т·км брутто.

Задачей, на решение которой направлено изобретение, является достижение высокой эксплуатационной стойкости рельсов, минимальная величина которой составляет 1150-1500 млн т·км брутто, а максимальная - 1600 и более млн т·км брутто. Это обеспечивается существенным снижением содержания кислорода не более 0,0010%, водорода не более 0,00015%, алюминия не более 0,0010%, титана не более 0,0010% и увеличением отношения [O]/[Al] до величины 1,0-1,4. Это позволит улучшить качество рельсового металла за счет его чистоты по неметаллическим включениям. Например, уменьшить длину их строчек до 0-50 мкм (вплоть до полного их исчезновения).

Это достигается тем, что изменяется технология выплавки стали в конвертере, которая позволяет по окончании продувки получить более чистый металл по кислороду, чем в существующей технологии. Кроме этого, позволяет точно остановить продувку на требуемых по марке стали содержании углерода и температуре.

Продувка в конвертере останавливается при окисленности металла, равной 0,0050-0,0100%, и содержании углерода, равном: [С]пов=(0,60÷1,2)+[C]угар - [С]фер , %;

где: - [С]пов - содержание углерода (углерод повалки), на котором останавливается продувка металла в конвертере;

- [С]фер - углерод, вносимый ферросплавами, %;

- [C]угар - углерод в металле, окислившийся за время от окончания продувки до окончания выпуска, %, равный:

[C]угар=(0,01÷0,04)×(Δτ),%;

- Δτ промежуток времени, прошедший от окончания продувки в конвертере до окончания выпуска, мин.

Такая точная остановка продувки обеспечивается тем, что за 1-3 минуты до прекращения продувки отбирается проба металла, замеряется температура, углерод по ликвидусу и на основании этого делается прогноз остановки продувки на заданных содержании углерода и температуре из расчета расхода кислорода, равного 0,8-1,0 м3 на 1 тонну жидкого металла и на каждый 0,1% содержания углерода.

По окончании продувки замерить температуру, углерод по ликвидусу и на основании анализа ранее отобранной металлической пробы немедленно начать выпуск, чтобы металл попадал в ковш кипящим, при этом время от окончания продувки до начала выпуска металла из конвертера не должно превышать 3 минут. Это позволяет во время выпуска стали в ковш исключить процесс поглощения металлом кислорода, водорода, что в конечном итоге улучшает качество выпускаемого металла по неметаллическим включениям и флокенообразованию.

Для того чтобы обеспечить требуемое содержание элементов, поставленное в задаче, необходимо подать прокаленные ферросплавы с содержанием алюминия более 0,05% и титана более 0,010% на дно ковша перед выпуском металла из сталеплавильного агрегата (для того чтобы алюминий и титан максимально полно окислились), а с содержанием алюминия менее 0,05% и титана менее 0,010% - отдавать по ходу наполнения ковша металлом.

После выпуска с предварительным раскислением и легированием рельсовый металл содержит кислорода 0,0007-0,0015%, а титана и алюминия - менее 0,0010%.

После выпуска металл направляется на вакууматор (минуя установку «печь-ковш», на которой ухудшается чистота металла, вследствие поглощения металлом кислорода, водорода, азота, углерода и образования дополнительного количества неметаллических включений). Перед вакуумированием покровный шлак в ковше раскисляется кремнийсодержащими ферросплавами с содержанием алюминия не более 0,05%, фракцией 0-5 мм в количестве 0,3-0,8 кг/т.

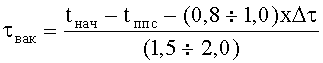

Подавая более чистый металл на вакууматор, мы обеспечиваем снижение длительности вакуумирования, снижение расходных коэфицентов и получение более чистого металла. Длительность вакуумирования и интенсивность подачи нейтрального газа через днище ковша зависит от разности температуры, необходимой для постановки на МНЛЗ и температуры при поступлении на вакууматор, величина которой равна:

tнач=tппс+(1,5÷2,0)×τвак+(0,8÷1,0)×Δτ, °C;

где: - tнач - температура металла перед вакуумированием, °С;

- tппс - температура металла в начале разливки на МНЛЗ, °С;

- τвак - длительность вакуумирования, мин;

- Δτ - промежуток времени от окончания вакуумирования до начала разливки на МНЛЗ, °С;

- отсюда длительность вакуумирования равна  , мин.

, мин.

Окончательное раскисление и модифицирование проводится по ходу вакуумирования (без снятия вакуума) путем присадки кускового Fe-Si-Ba с содержанием бария 15-35%, фракцией 3-30 мм, в количестве 0,05-0,2 кг/т.

Возможна присадка Fe-Si-Ba в виде порошковой проволоки с помощью трайб-аппарата в количестве 0,05-0,2 кг/т·комп.

Это весь комплекс технологических мер, приведенных в данном разделе, позволяет достичь поставленной задачи.

Пример конкретной реализации предлагаемого способа

За 1-2 минуты до окончания плавки в конвертере отбирают предварительную пробу, замеряют температуру и окисленность металла:

- либо без остановки продувки с использованием измерительной фурмы;

- либо с кратковременной остановкой продувки с отбором пробы металла и с использованием современных систем по замеру углерода по ликвидусу, температуры и окисленности металла (например, «мульти-лаб» или «карбон-лаб»).

Содержание углерода при этом на 0,1-0,4% выше, чем необходимо. После этого продувка продолжается из расчета расхода кислорода, равного 0,8-1,0 м3, на 1 тонну и на каждый 0,1% содержания углерода. Это позволяет остановить процесс на содержании углерода, не требующем в последующем присадки науглероживателя (увеличивает загрязненность рельсовой стали).

Продувку в конвертере заканчивают при содержании углерода, определяемого по формуле в п.1 формулы изобретения. Обычно для обеспечения износостойкости содержание углерода в рельсовой стали составляет 0,60-0,85%. Сейчас за рубежом производят рельсовую сталь с содержанием углерода более 1,0%. Однако, когда его содержание превышает 1,20%, значительно понижаются пластичность и ударная вязкость. Поэтому при расчете углерода повалки (см. формулу изобретения п.1) в скобках указаны пределы по содержанию углерода в рельсовой стали, равные (0,6÷1,2). При определении углерода окислившегося [С]угар показатель 0,01 обозначает количество углерода, окисляющегося за одну минуту в конце слива, а 0,04 - количество углерода окисляющегося за одну минуту сразу после остановки продувки (%⁄мин). Содержание кислорода перед выпуском составляет 0,0050-0,0100%.

После окончания продувки на основании замера температуры и содержания углерода по ликвидусу, а также экспресс-анализа предварительной пробы выдается команда на выпуск. Время от конца продувки до начала выпуска не должно превышать 1-2 минуты для того, чтобы сливался кипящий металл во избежание насыщения металла водородом и неметаллическими включениями. Для полной отсечки шлака перед выпуском в летку устанавливается 1 или 2 металлических конуса, препятствующих попаданию в ковш первичного конвертерного шлака, а в конечный шлак отсекается с помощью дротика. Перед выпуском ковш не менее 1-2-х минут наполняется инертным газом (аргон или азот) через пористые вставки в днище (весь выпуск идет продувка металла инертным газом через днище). Для обеспечения максимального угара алюминия и титана на дно ковша отдаются прокаленные ферросплавы с содержанием алюминия более 0,05%. В начале выпуска в них (это Fe-Si, Fe-V и др.) окислится практически весь имеющийся алюминий и титан. Al2O3 и TiO2 выносятся из металла вверх вместе с другими продуктами раскисления и ассимилируются покровным шлаком.

Прокаленные ферросплавы с содержанием алюминия менее 0,05% (Si-Mn, некоторые марки Fe-Si и др.) отдаются по ходу выпуска, обычно начиная с наполнения ковша металлом на ¼ от его объема. На выпуске и внепечной обработке в металл не присаживаются силикокальций, карбид кальция и др. материалы, содержащие металлический кальций.

Покровный шлак наводится присадкой в ковш 500-800 кг извести и 100-200 кг плавикового шпата. После выпуска ковш отправляется на вакууматор. Перед вакуумированием покровный шлак раскисляется отсевом кремнийсодержащих прокаленных ферросплавов с содержанием алюминия менее 0,05%, фракцией 0-5 мм, в количестве 0,3-0,8 кг/т. Для эффективного рафинирования рельсового металла от неметаллических включений при вакуумировании можно снизить основность (CaO/SiO2) покровного шлака с 3-12 до 1,0-1,5 присадкой прокаленного кварцита (или другой аналогичный материал) с расходом 2-5 кг/т. Длительность вакуумирования и интенсивность подачи нейтрального газа через днище ковша зависит от разности температуры, необходимой для постановки на МНЛЗ, и температуры металла при поступлении на вакууматор (формулы расчета - в п.6 формулы изобретения). Длительность вакуумирования составляет 10-40 мин (при разряжении 1,0 мбар не менее 5 мин). Для исключения попадания в рельсовую сталь значительного количества кальция окончательное раскисление и модифицирование проводится во время вакуумирования кусковым Fe-Si-Ba с содержанием бария 15-35%, фракцией 3-30 мм в количестве 0,05-0,3 кг/т. Возможна присадка Fe-Si-Ba в виде порошковой проволоки. После этого металл отправляется на МНЛЗ.

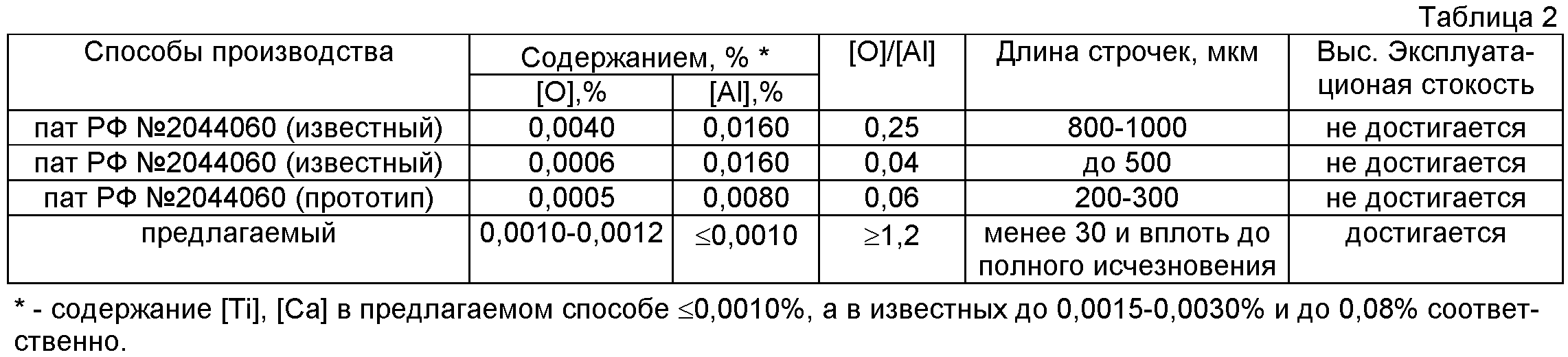

В таблице 2 приведено сравнение основных характеристик, влияющих на эксплуатационную стойкость рельсов аналогов, прототипа и предлагаемого способа выплавки и внепечной обработки рельсовой стали.

Из таблицы 2 видно, что в предлагаемом способе рельсовый металл более чистый по неметаллическим включениям. Это обеспечивает достижение высокой эксплуатационной стойкости рельсов не менее 1150-1500 млн т·км брутто. В силу вышеизложенного заявляемое техническое решение соответствует критерию "новизна".

Источники информации

1. Пат.РФ N 2044060, М., кл. С21С 5/04, С21С 7/06, 1995.

2.Пат. РФ N 2055094, М.,кл. С21С 5/04, С21С 7/06, 1991.

3. Пат. РФ N 2139943, М., кл. С21С 7/10, 1998.

4. Могильный В.В., Мухатдинов Н.Х., Козырев Н.А. Результаты производства и качество рельсов ОАО «НКМК» за 2007-2009 гг. Сборник докладов: Улучшение качества и условий эксплуатации рельсов и рельсовых скраплений (рельсовая комиссия). Екатеринбург, 2010. стр.31-40.

5. Пат. РФ N 2233339, М., кл. С21С 5/52, С21С 7/00, 2003.

6. Пат. РФ N 2233339, М., кл. С21С 5/52, С21С 7/00, 2003.