Результат интеллектуальной деятельности: СПОСОБ ПЕРЕКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ

Вид РИД

Изобретение

Изобретение относится к прокатному производству и может быть использовано для получения стальных сортовых профилей путем переработки прокаткой железнодорожных рельсов, выведенных из эксплуатации.

Известны способы переработки стальных железнодорожных рельсов, включающие их нагрев и последующую многопроходную прокатку в валках с калибрами в сортовые профили [1, 2].

Недостатки указанных способов состоят в том, что в процессе прокатки на профилях образуются дефекты типа «закат», «складка», «лампас» и др. По этой причине упомянутые способы не нашли промышленного применения.

Наиболее близким аналогом к предлагаемому изобретению является способ перекатки рельсов в профиль в виде полосы, включающий их нагрев до температуры 2100°F, многопроходное обжатие в валках с калибрами за два этапа, вначале путем преимущественного обжатия головки и подошвы рельса, а затем и с обжатием шейки рельса [3].

Недостаток известного способа состоит в том, что при его реализации на сортовых профилях образуются дефекты в виде складок и закатов, что приводит к снижению выхода годного.

Техническая задача, решаемая изобретением, состоит в повышении выхода годных сортовых профилей.

Для решения технической задачи в известном способе перекатки железнодорожных рельсов, включающем их нагрев до температуры аустенитизации и последующее многопроходное обжатие в валках с калибрами, согласно изобретению нагрев рельсов ведут до температуры 980-1250°C, в первых 2-3 проходах рельс обжимают по высоте на 10-40% в универсальных четырехвалковых калибрах, при этом между валками, обращенными к шейке рельса, устанавливают зазор, величина которого на 2-5 мм превышает толщину шейки рельса на входе в соответствующий калибр.

В варианте реализации способа обжатие шейки рельса производят в валках, на бочках которых выполнены кольцевые проточки глубиной 5-8 мм со скругленной формой профиля и с чередованием положения кольцевых проточек по проходам, расположенных на краях бочек валков и в их центрах.

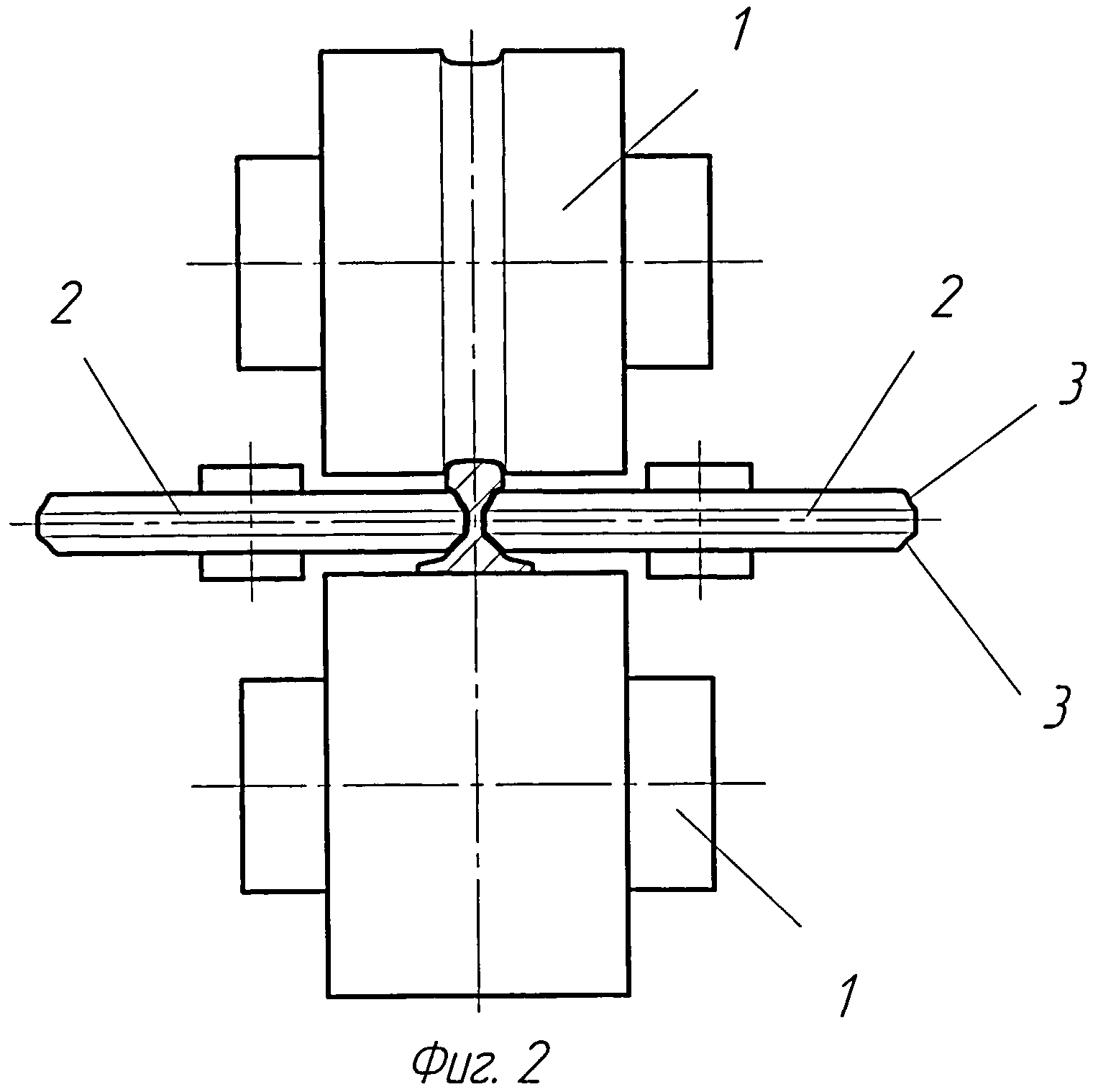

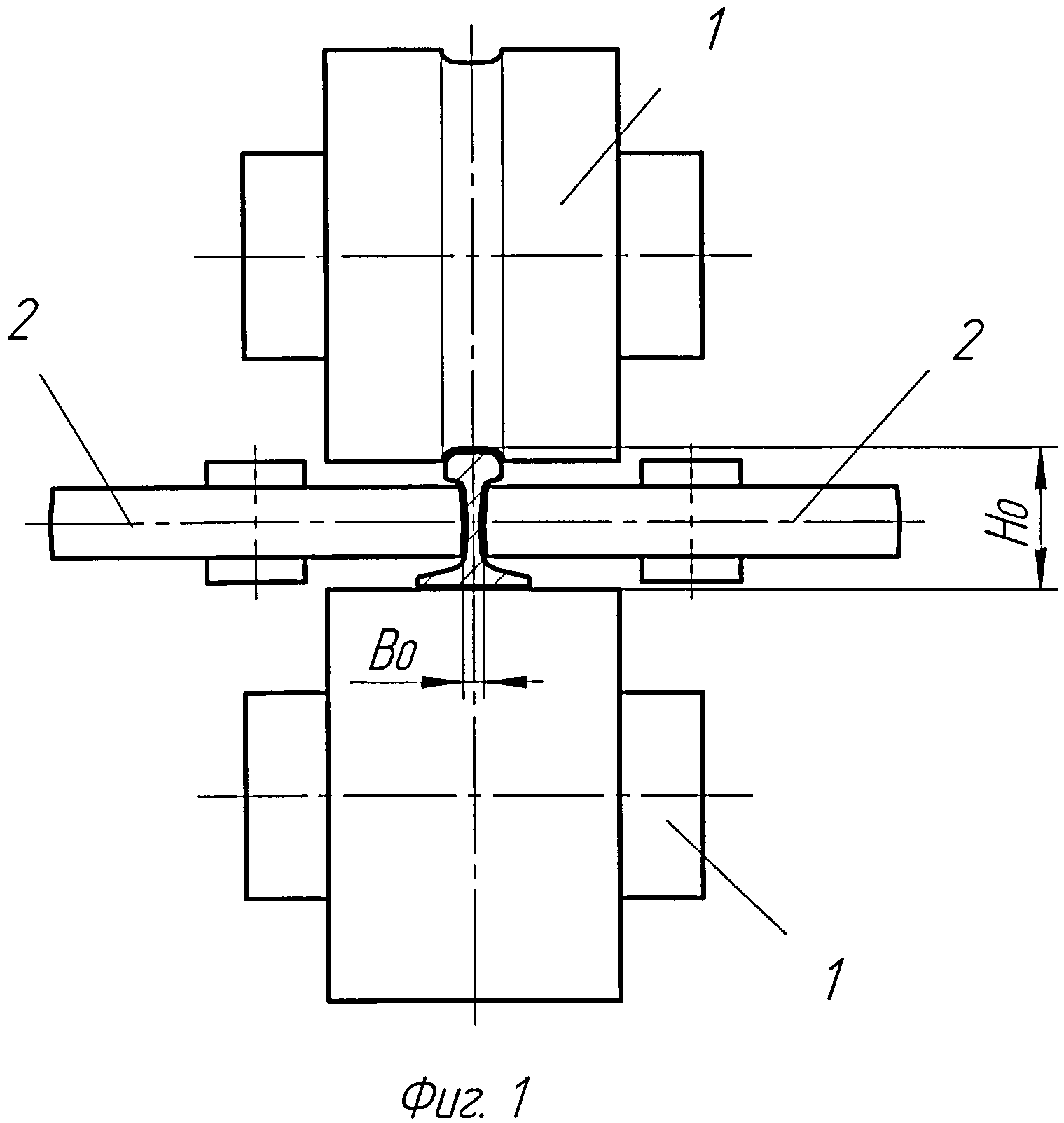

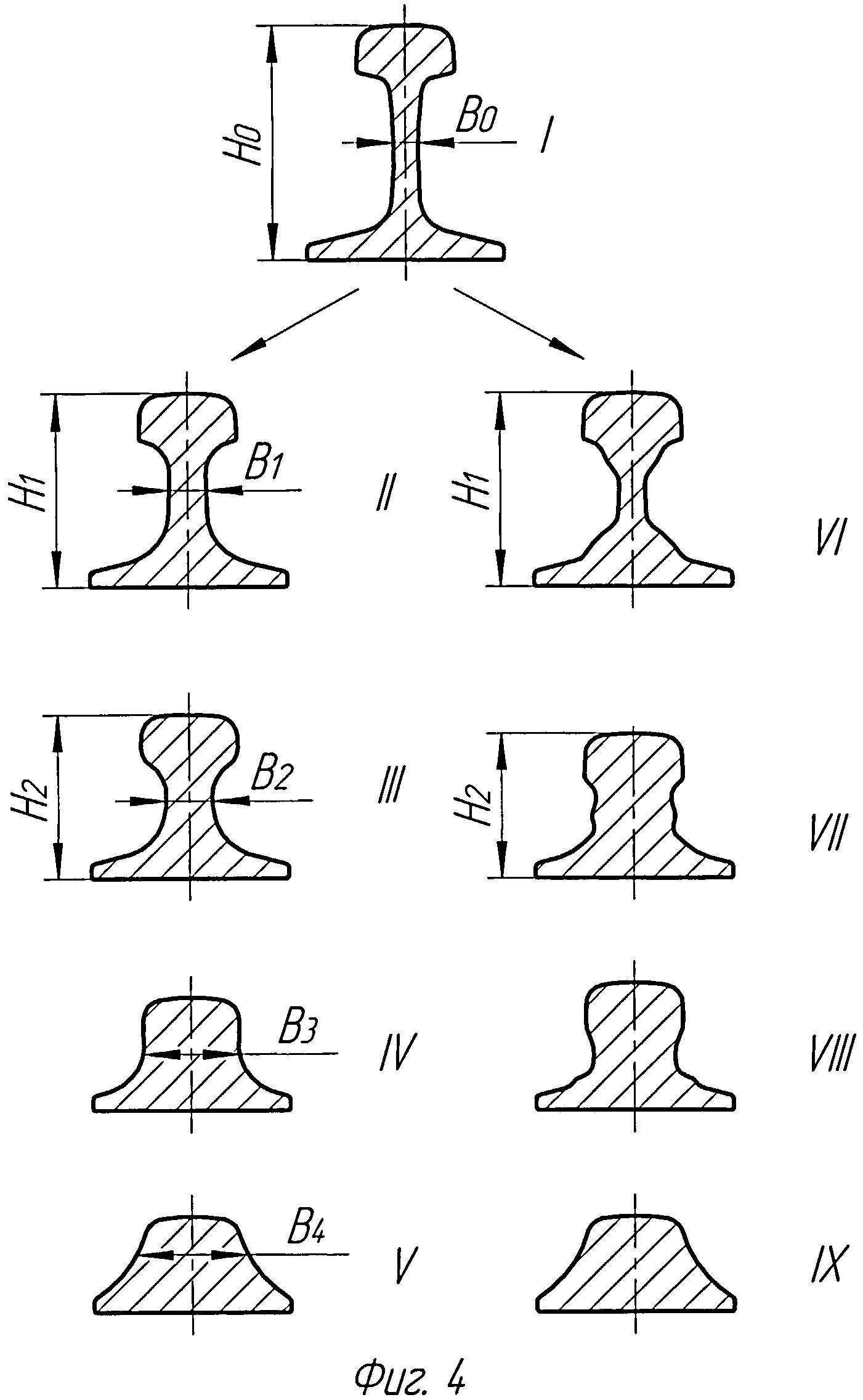

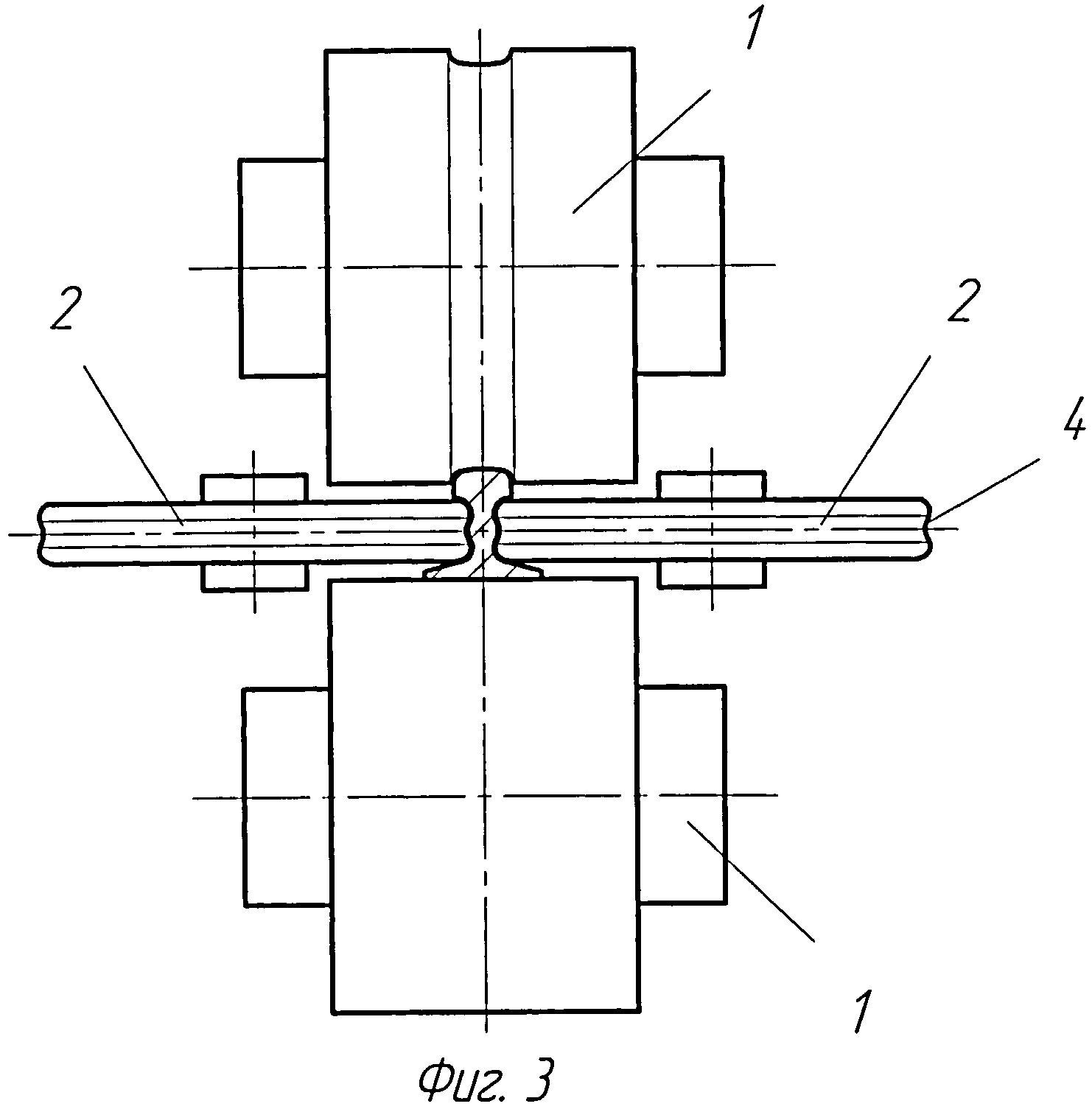

На фиг.1 показано взаимное расположение и форма валков универсальных калибров: здесь 1 - горизонтальные валки, 2 - вертикальные валки. На фиг.2 представлена форма межвалкового зазора с вертикальными валками 2, имеющими кольцевые проточки 3 на краях бочки при реализации способа по п.2 формулы изобретения; на фиг.3 - форма межвалкового зазора с вертикальными валками 2, имеющими кольцевые проточки 4 в центральной части бочки при реализации способа по п.2 формулы изобретения. На фиг.4 изображена последовательность изменения поперечного профиля рельса по проходам, обозначенным римскими цифрами I-V при его прокатке в соответствии с п.1 формулы изобретения, а также римскими цифрами VI-IX при его прокатке в соответствии с п.2 формулы изобретения.

Сущность изобретения состоит в следующем. Железнодорожный рельс является сортовым фасонным профилем, т.к. имеет касательные линии, пересекающие его поперечное сечение. Деформация рельса по высоте при прокатке, как показали эксперименты, приводит к изгибу шейки рельса вследствие потери устойчивости в калибре, образованию складок и дефектов типа «закат», что приводит к снижению выхода годного.

Для исключения изгиба шейки и образования дефектов типа «закат» в предложенном способе осуществляют схему стесненной деформации, осуществляемой с помощью горизонтальных валков 1 (фиг.1) и вертикальных валков 2 универсальных калибров, ограничивающих возможность изгиба шейки. При указанной схеме стесненной деформации на исходном профиле I рельса после обжатия за 2-3 прохода в универсальных калибрах достигается формирование выпуклостей в виде наплывов металла в местах сопряжения шейки рельса с головкой и подошвой (профили II-IV). Полученный промежуточный профиль V уже не является «фасонным», т.е. становится выпуклым и не имеет касательных, пересекающих его. Благодаря этому из промежуточного профиля V может быть получен бездефектный сортовой прокат в виде круга, квадрата, шестигранника и др. формы при использовании известных систем калибровки.

В варианте реализации способа для рельсов с увеличенной длиной шейки вертикальные валки при осуществлении стесненной деформации имеют кольцевые проточки 3 и 4 глубиной 5-8 мм со скругленной формой профиля и с чередованием положения кольцевых проточек 3 и 4 по проходам, расположенных на краях бочек валков (фиг.2) и в их центрах (фиг.3). Благодаря этому вытесняемый при стесненном обжатии в горизонтальных валках металл заполняет полости в кольцевых проточках 3 и 4 вертикальных валков, образуя выпуклости - наплывы в местах сопряжения шейки с головкой и подошвой рельса в предыдущем проходе и в центральной части шейки рельса при последующем проходе. Этим достигается разделение шейки рельса с увеличенной длиной на отдельные короткие участки, которые не склонны к потере устойчивости при обжатии рельса, а также контролируемое деформирование шейки рельса в местах возможного образования «закатов» по проходам при ее деформировании в процессе обжатия в универсальных калибрах. В результате предотвращается потеря устойчивости шейки рельса, ее изгиб, образование дефектов типа «закат» (профили VI-IX на фиг.4). Промежуточный выпуклый профиль IX подобен промежуточному профилю V и пригоден для получения бездефектного сортового проката различной формы поперечного сечения.

При глубине кольцевых проточек менее 5 мм или более 8 мм, как показали эксперименты, не исключено образование дефектов типа «закат», что ведет к снижению выхода годных сортовых профилей.

Примеры реализации способа

1. Выведенный из эксплуатации по износу железнодорожный рельс типа P65 с высотой H0=180 мм, толщиной шейки B0=18 мм (профиль I на фиг.4) загружают в методическую печь с шагающим подом и производят нагрев до температуры Ta=1115°C.

Очередной нагретый рельс подают к клетям крупносортного стана 800. Черновые универсальные клети стана 800 имеют горизонтальные валки 2 с гладкими цилиндрическими бочками (Фиг.1). Зазор между вертикальными валками первой универсальной черновой клети устанавливают равным B1=21,5 мм, что на δ=3,5 мм превышает исходную толщину шейки B0=18 мм рельса, и производят осадку рельса по высоте при его обжатии в горизонтальных валках на 45 мм в проходе n=1, что составляет ε=25% от его исходной высоты H0=180 мм, с формированием профиля II (Фиг.4) высотой H1=135 и толщиной шейки B1=21,5 мм.

Благодаря тому, что деформацию рельса ведут в стесненных условиях с подпирающими усилиями со стороны вертикальных валков 2 (Фиг.1), изгиба шейки не происходит, а в местах сопряжения шейки с головкой и подошвой рельса (на свободных поверхностях) формируются наплывы металла.

Затем рельс задают во вторую универсальную клеть с зазором между вертикальными валками B2=25 мм, что на δ=3,5 мм превышает толщину шейки B1 После обжатия в горизонтальных валках со степенью деформации ε=25% в проходе n=2 рельс приобретает высоту H2=101,25 мм (профиль III на Фиг.4).

Предварительно обжатый рельс задают в третью универсальную клеть с зазором между вертикальными валками B3=25 мм, что на δ=3,5 мм превышает толщину шейки B2, сформированной в предыдущем проходе, и производят его обжатие в проходе n=3 по высоте на ε=25% (профиль IV на фиг.4).

При обжатии в четвертом проходе в горизонтальных валках достигается дальнейшее уменьшение длины шейки рельса, его головка смыкается с подошвой с образованием промежуточного выпуклого профиля V с шириной B4 (Фиг.4), из которого в дальнейшем производят сортовой прокат (квадрат, круг, шестигранник) с использованием известных систем калибровки валков крупносортного стана.

Благодаря тому, что деформация исходного рельса во всех проходах осуществлена без образования складок и закатов, выход годных сортовых профилей составляет Q=98,5%.

Варианты реализации способа по п.1 формулы изобретения приведены в таблице.

|

Из данных, приведенных в таблице, следует, что при реализации предложенного способа (варианты №2-4) достигается наиболее высокий выход годных сортовых профилей: Q=98,3-98,5%. При запредельных значениях заявленных параметров (варианты №1 и №5) выход годного снижается.

2. На горизонтальных валках первой и третьей черновых универсальных клетей сортопрокатного стана 800 выполняют кольцевые радиусные проточки 3 глубиной R=6,5 мм (Фиг.2), а на горизонтальных валках второй универсальной клети (Фиг.3) - кольцевые проточки 4 по центру бочки также глубиной R=6,5 мм.

Выведенный из эксплуатации по износу железнодорожный рельс типа P75 с высотой H0=192 мм, толщиной шейки B0=20 мм (профиль I на фиг.4) загружают в методическую печь с шагающим подом и производят нагрев до температуры Ta=1115°C.

Очередной нагретый рельс подают к клетям крупносортного стана 800. Зазор между вертикальными валками первой универсальной черновой клети устанавливают равным 23,5 мм, что на δ=3,5 мм превышает исходную толщину шейки рельса, и производят осадку рельса по высоте при его обжатии в горизонтальных валках на 48 мм в первом черновом проходе n=1, что составляет ε=25% от его исходной высоты H0=192 мм, с формированием профиля VI (Фиг.4) высотой H1=144 мм и толщиной шейки 23,5 мм. При этом по местам кольцевых проточек 3 на краях вертикальных валков 2 формируются наплывы металла, изгиб шейки рельса не происходит. Обжатый рельс задают во вторую универсальную клеть (n=2) с вертикальными валками, установленными с зазором 27,0 мм и имеющими проточки по центру бочки, и обжимают по высоте на ε=25% в профиль VII с формированием выпуклостей в середине шейки (фиг.4).

Затем рельс задают в третью клеть (n=3) с проточками 3 на краях бочек вертикальных валков 2, установленных с зазором 30,5 мм, и обжимают по высоте на ε=25% в профиль VIII с образованием наплывов металла преимущественно в местах сопряжения шейки с головкой и подошвой рельса.

При обжатии в последующем четвертом проходе в горизонтальных валках головка рельса смыкается с подошвой с образованием промежуточного выпуклого профиля IX (фиг.4), из которого в дальнейшем производят сортовой прокат (квадрат, круг, шестигранник и др.) с использованием известных систем калибровки валков крупносортного стана.

При варьировании глубины проточки R были получены следующие результаты:

|

Эксперименты показали, что при глубине проточки R=5-8 мм достигался максимальный выход годного.

Технико-экономические преимущества предложенного способа заключаются в том, что нагрев рельсов до температуры 980-1250°C, обжатие в первых 2-3 проходах по высоте на 10-40% в универсальных четырехвалковых калибрах, с зазором между валками, обращенными к шейке рельса, на 2-5 мм превышающим толщину шейки рельса на входе в соответствующий калибр, позволяет получить стальной фабрикат с трапециевидной формой поперечного сечения, который не имеет дефектов типа «закат» и пригоден для производства стального сортового профильного проката. Дополнительное выполнение проточек на краях в середине бочки вертикальных валков глубиной 5-8 мм позволяет расширить сортамент рельсов для перекатки в сторону увеличения высоты шейки.

В качестве базового объекта принят известный способ [3]. Использование предложенного способа обеспечит повышение рентабельности производства сортового проката путем перекатки выведенных из эксплуатации железнодорожных рельсов на 10-15%.

Литературные источники

1. Патент США №1086789, МПК B21B 1/08, 1914 г.

2. Патент США №4123927, МПК B21B 1/08, 1978 г.

3. Патент США №4982591, МПК B21B 1/08, 1991 г.