Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ

Вид РИД

Изобретение

Изобретение относится к производству минераловатных изделий, преимущественно полос и плит.

Известен способ производства минераловатных изделий [Гурьев В.В., Жолудов В.С., Петров-Денисов В.Г. Тепловая изоляция в промышленности. Теория и расчет. М.: Стройиздат, 2003, с.115]. При данном способе производство минераловатных изделий осуществляется путем получения первичного ковра из минеральных волокон со связующим, его перемещения, раскладки с получением многослойного ковра. При этом слои первичного ковра в многослойном ковре уложены друг на друга и наклонены под острым углом к направлению перемещения многослойного ковра. Многослойный ковер с таким положением слоев первичного ковра подвергаются деформации в зоне гофрирования путем сжатия его по высоте и вдоль направления перемещения с изменением положения слоев первичного ковра. При этом наклоненные слои в результате применения используемых режимов деформации устанавливаются параллельно направлению перемещения многослойного ковра при его деформации и получаемое минераловатное изделие получает горизонтально-слоистую структуру, при которой волокна минеральной ваты расположены преимущественно в горизонтальной плоскости. Такое минераловатное изделие имеет низкие показатели сжимаемости, прочности на сжатие и отрыв слоев.

Таким образом, основным недостатками данного способа являются низкое качество получаемых минераловатных изделий.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления отвержденного нетканого полотна из минераловатного ковра [Патент РФ №2152489, МПК B28B 1/52, E04B 1/78, B65B 27/12, D04M 1/70, E04C 2/16. «Способ изготовления отвержденного нетканого полотна из минераловатного волокна и устройство для его осуществления», опубл. 10.07.2000 г.].

В данном способе производства минераловатных изделий, преимущественно полос и плит, включающем получение первичного ковра со связующим, его перемещение, раскладку первичного ковра с получением многослойного ковра со слоями первичного ковра, наклоненными под острым углом к направлению перемещения многослойного ковра, деформацию многослойного ковра в зоне гофрирования путем сжатия его по высоте и вдоль направления перемещения с изменением положения слоев первичного ковра.

При таком способе в результате деформации многослойного ковра по высоте и длине слои первичного ковра устанавливаются вдоль направления перемещения многослойного ковра, т.е. формируется горизонтально-слоистая структура минераловатного изделия, которая имеет низкие показатели сжимаемости, прочности на сжатие и отрыв слоев, что ограничивает марочный сортамент получаемых изделий, удовлетворяющих требованиям существующих стандартов. Применяемые в данном способе дополнительные технологические операции по формированию волнистой структуры минераловатного изделия, наложению дополнительно двух периферийных слоев с горизонтально-слоистой структурой существенно усложняют технологию производства, не приводя к получению одинаковых свойств изделия по его длине из-за отсутствия переплетения волокон ваты между гофрами (волнами). При этом данные изделия не обеспечивают хорошие показатели на отрыв их слоев по высоте в месте соединения горизонтально-слоистых периферийных слоев изделия со средним волнистым слоем. Кроме того, изделия, полученные даже с применением указанных дополнительных технологических операций, не отвечают качественным характеристикам, предъявляемым к маркам изделий типа «Сендвич», например, по комбинации показателей: прочность ламели на растяжение - сдвиг/срез - отрыв слоев.

Таким образом, основными недостатками данного способа являются ограниченные технологические возможности по получению качественных минераловатных изделий широкого марочного сортамента.

Задачей изобретения является расширение технологических возможностей получения качественных минераловатных изделий широкого марочного сортамента.

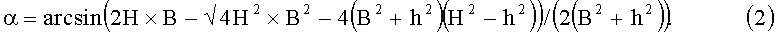

Поставленная задача достигается тем, что в заявляемом способе производства минераловатных изделий, преимущественно полос и плит, включающем получение первичного ковра со связующим, его перемещение, раскладку первичного ковра с получением многослойного ковра со слоями первичного ковра, наклоненными под острым углом к направлению перемещения многослойного ковра, деформацию многослойного ковра в зоне гофрирования путем сжатия его по высоте и вдоль направления перемещения с изменением положения слоев первичного ковра, согласно изобретению, деформацию многослойного ковра по длине зоны гофрирования осуществляют при скорости перемещения нижних его частей, превышающей скорость верхних частей, при этом скорости перемещения нижних и верхних частей многослойного ковра устанавливают по соотношению VН/VВ=1+H/((L(1/tgα-1/tgψ)), где VН и VВ - соответственно скорости перемещения нижних и верхних частей многослойного ковра; H - высота многослойного ковра; L - длина зоны гофрирования; α и ψ - соответственно острые углы, определяющие наклон слоев первичного ковра в многослойном ковре по отношению к направлению его перемещения до и после деформации.

Необходимость выполнения этих технологических режимов и операций для реализации поставленных задач объясняется следующим.

Осуществление технологической операции деформации многослойного ковра путем сжатия его по высоте и вдоль направления его перемещения по длине зоны гофрирования при скорости перемещения нижних частей многослойного ковра, превышающей скорость верхних частей многослойного ковра, обеспечивает по мере прохождения многослойного ковра через зону гофрирования постепенное изменение положения его слоев путем увеличения острого угла их наклона к направлению перемещения многослойного ковра. За счет этого в многослойном минераловатном ковре формируется структура с частью волокон, расположенных в вертикальной или близко к вертикальной плоскости, т.е. структура, близкая к вертикально-слоистой структуре. Кроме того, за счет увеличения угла поворота слоев происходит уменьшение длины каждого из слоев многослойного ковра, что, естественно, ведет к его дополнительному гофрированию, т.е. созданию изогнутой волнистой структуры волокон вдоль каждого из слоев многослойного ковра. Благодаря этому, как известно, существенно повышаются показатели сжимаемости, прочности на сжатие и отрыв слоев минераловатных изделий.

Применение соотношения VН/VВ=1+H/((L(1/tgα-1/tgψ)) позволяет при заданной длине L зоны гофрирования, определяемой в значительной степени конструкцией оборудования технологической линии, заданных значениях высоты и плотности минераловатного изделия, определяющих высоту H многослойного ковра, при определенном первоначальном угле α наклона слоев первичного ковра в многослойном ковре, получать требуемую для обеспечения качественных характеристик минераловатного изделия его структуру.

Следовательно, применение предложенного способа за счет варьирования ориентацией волокон в минераловатном ковре обеспечивает при достаточно простой технологической схеме получение высококачественных минераловатных изделий с требуемыми структурными и прочностными характеристиками.

Таким образом, предложенный способ существенно расширяет технологические возможности получения качественных минераловатных изделий широкого марочного сортамента.

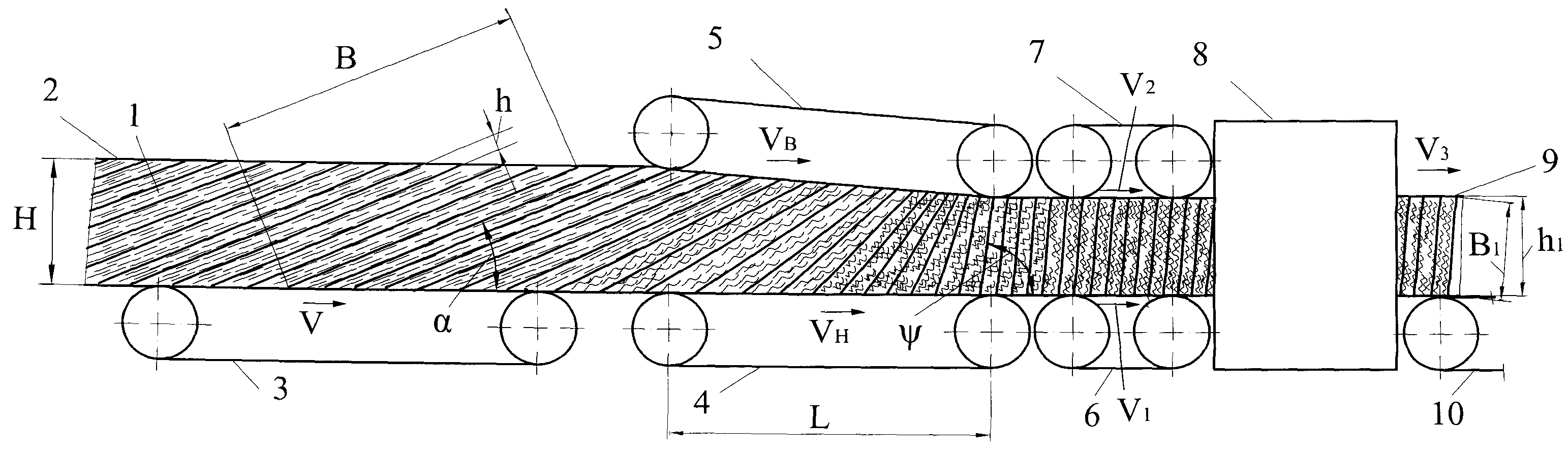

Предложенный способ производства многослойных минераловатных изделий проиллюстрирован на чертеже, на котором показан фрагмент технологической линии, характеризующей его особенности.

Рассмотрим один из возможных вариантов технологии получения минераловатных изделий с применением предлагаемого способа, особенность которого заключается в получении многослойного ковра путем раскладки первичного ковра зигзагом и его перемещении под прямым углом к направлению перемещения первичного ковра.

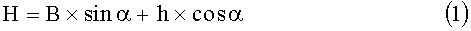

Первичный ковер 1 шириной В и высотой h со связующим из камеры волокноосаждения (на чертеже не показано) передается на транспортер (на чертеже не показано), который передает первичный ковер 1 к маятниковому устройству (на чертеже не показано). За счет качания маятника маятникового устройства первичный ковер 1 раскладывается зигзагообразно на транспортере 3, образуя многослойный ковер 2 высотой H, перемещающийся со скоростью V перпендикулярно направлению перемещения первичного ковра из камеры волокноосаждения (на чертеже не показано). В многослойном ковре 2 первичный ковер 1 расположен под углом α к направлению перемещения многослойного ковра. Значение этого угла может быть определено по полученному из геометрических соображений уравнению

или из следующего соотношения, полученного после решения данного уравнения:

С помощью транспортера 3 многослойный ковер со скоростью V подается в зону гофрирования длиной L транспортерами 4 и 5. Скорость VН нижних частей многослойного ковра, обеспечиваемая транспортером 4, больше скорости VВ верхних частей многослойного ковра, обеспечиваемая транспортером 5. Соотношение между скоростями частей многослойного ковра определяется по следующей формуле, полученной без учета высоты первичного ковра:

При этом для осуществления деформации многослойного ковра в зоне гофрирования путем его сжатия вдоль направления перемещения среднюю скорость нижних и верхних частей многослойного ковра в зоне гофрирования, обеспечиваемую транспортерами 4 и 5, равную (VН+VВ)/2, устанавливают меньше скорости V многослойного ковра 2, обеспечиваемую транспортером 3. Соотношение между указанными скоростями VН/VВ есть коэффициент сжатия равный Kсж=Kдеф/Kобж. В этом соотношении коэффициент суммарной деформации Kдеф=ρп/ρкв, где ρп и ρкв - соответственно требуемая плотность минераловатной плиты 9 и плотность не деформированного многослойного ковра 2 с учетом его влажности. Коэффициент обжатия многослойного ковра по высоте Kобж=H/h1, где h1 - высота минераловатной плиты. Таким образом, для достижения требуемой плотности минераловатной плиты 9 в зоне гофрирования длиной L транспортерами 4 и 5 осуществляется деформация многослойного ковра 2 по высоте, а также осуществляется его продольное сжатие. Одновременно за счет разности между скоростями VН и VВ нижних и верхних частей многослойного ковра при прохождении их через транспортеры 4 и 5 происходит сдвиг нижних и верхних частей многослойного ковра. Нижние части многослойного ковра опережают верхние. За счет этого слои первичного ковра 1 в многослойном ковре 2 постепенно поворачиваются и на выходе из зоны гофрирования длиной L занимают положение, при котором угол ψ их наклона по отношению к направлению перемещения многослойного ковра становится равным заданному. При этом уменьшается ширина слоев многослойного ковра 2 от значения В до деформации до значения B1 после деформации, что приводит к дополнительному изгибу волокон, образованию волнистой, изогнутой структуры волокон вдоль каждого слоя минераловатной плиты 9. Полученная после деформации в зоне гофрирования длиной L минераловатная плита проходит через транспортеры 6 и 7, которые обеспечивают перемещение частей минераловатной плиты со скоростями V1 и V2, которые равны между собой и равны средней скорости (VН+VВ)/2 деформируемого многослойного ковра в зоне гофрирования длиной L.

Далее сформированный минераловатная плита передается в камеру тепловой обработки 8 для полимеризации связующего. После выхода из камеры тепловой обработки минераловатная плита 9 перемещается со скоростью V3(скорость V3=V1=V2) транспортером 10 для резки по ширине и длине на готовые изделия (на рисунке не показано).

В случае применения для использования предлагаемого способа варианта технологии получения минераловатных изделий без зигзагообразной раскладки и изменения направления перемещения многослойного ковра на перпендикулярное по отношению к направлению перемещения первичного ковра, т.е. когда перемещение первичного и многослойного ковров производится вдоль одной линии, то в этом случае эффективность предлагаемого способа существенно повышается. Это связано с тем, что при такой раскладке первичного ковра, как известно, большее количество волокон минеральной ваты будут ориентированы по направлению перемещения многослойного ковра в зоне гофрирования L. Тогда во время деформации многослойного ковра в зоне гофрирования L при повороте слоев ковра большее число его волокон займет близкое к вертикальному положение. Благодаря этому, по сравнению с первым рассмотренным вариантом применения предлагаемого способа, повысятся прочностные характеристики минераловатного изделия: сжимаемость, прочность на сжатие, отрыв слоев и т.п.

Рассмотрим на конкретном примере реализацию технологии с применением предложенного способа для условий одного из предприятий Челябинской области, производящих минераловатные изделия, на котором применяется зигзагообразная раскладка первичного ковра с получением многослойного ковра. Исходные данные: минераловатное изделие имеет плотность ρп=150 кг/м3, высоту h1=120 мм, ширину BП=2000 мм. Примем параметры существующей технологической линии: плотность первичного и многослойного ковров ρкв=15 кг/м3, производительность технологической линии, определяемой производительностью плавильной печи P=5,4 т/час с учетом потерь при волокнообразовании, скорость выхода первичного ковра из камеры волокноосаждения Vкво=100 м/мин, коэффициент сжатия Kсж=2,5, длина зоны гофрирования L=3 м.

Из условия постоянства массы определим скорость V3 минераловатной плиты 9 на выходе из камеры тепловой обработки 8 с учетом единиц измерения подставляемых в формулу величин

V3=P/(h1×Bп×ρп)=2,5 м/мин.

Примем

Определим скорость многослойного ковра V=V3×Kсж=2,5×2,5=6,25 м/мин.

Вычислим коэффициент суммарной деформации Kдеф=ρп/ρкв=150/15=10.

Коэффициент обжатия по высоте Kобж=Kдеф/Kсж.=10/2,5=4.

Определим высоту многослойного ковра H=h1×Kобж=120×4=480 мм.

Вычислим из условия постоянства секундных объемов при равных значениях ширины первичного и многослойного ковров высоту первичного ковра

h=V×H/Vкво=6,25×480/100=30 мм.

Определим по формулам (1) или (2) угол α, определяющий наклон слоев первичного ковра в многослойном ковре по отношению к направлению перемещения последнего до его деформации, α≈13 град.

Зададим угол ψ, определяющий наклон слоев первичного ковра в многослойном ковре по отношению к направлению его перемещения после деформации, характеризующий структуру минераловатного изделия, ψ=60 град.

Вычислим по формуле (3) требуемое для поворота слоев многослойного ковра соотношение скоростей VН и VВ, обеспечиваемых транспортерами 4 и 5 в зоне гофрирования, получим

Далее с использованием соотношений (4) и (5) определим численные значения скоростей

VН≈3,08 м/мин, VВ≈1,92 м/мин.

Таким образом, использование предложенного способа и его технологических режимов позволяет однозначно определять параметры технологии, обеспечивающей получение качественных минераловатных изделий широкого марочного сортамента.

Рассчитанные с использованием предложенного способа технологические режимы планируется применить при производстве минераловатных изделий на одном из предприятий Челябинской области.

Способ производства минераловатных изделий, преимущественно полос и плит, включающий получение первичного ковра со связующим, его перемещение, раскладку первичного ковра с получением многослойного ковра со слоями первичного ковра, наклоненными под острым углом к направлению перемещения многослойного ковра, деформацию многослойного ковра в зоне гофрирования путем сжатия его по высоте и вдоль направления перемещения с изменением положения слоев первичного ковра, отличающийся тем, что деформацию многослойного ковра по длине зоны гофрирования осуществляют при скорости перемещения нижних его частей, превышающей скорость перемещения верхних частей, при этом скорости перемещения нижних и верхних частей многослойного ковра устанавливают по соотношению V/V=1+H/((L(1/tgα-1/tgψ)), где V и V - соответственно скорости перемещения нижних и верхних частей многослойного ковра; Н - высота многослойного ковра; L - длина зоны гофрирования; α и ψ - соответственно острые углы, определяющие наклон слоев первичного ковра в многослойном ковре по отношению к направлению его перемещения до и после деформации.