Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОНАСОСНОГО АГРЕГАТА И ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к насосостроению, а именно к способам производства и конструкциям пульповых электронасосных агрегатов горизонтального типа с центробежным насосом, предназначенных для перекачивания абразивных жидких сред с твердыми включениями размером до 8 мм.

Известен способ производства электронасосного агрегата, включающий конструирование, изготовление и сборку отдельных частей центробежного насоса, монтаж насоса и электропривода, соединяемых по валу силовым узлом, с последующим испытанием собранного агрегата (Михайлов А.К., Малюшенко В.В., Лопастные насосы. Теория, расчет и конструирование. М., "Машиностроение", 1977. 288 с., стр.157-226).

Известен способ изготовления центробежного насоса, который заключается в формовании отдельных частей корпуса насоса, рабочего колеса, торцевого уплотнения с их последующей сборкой, причем изготовление деталей выполняют с учетом толщины наносимой на них в последующем футеровки (RU 93039123 A, опубл. 10.02.1996).

Недостатками известных способов являются повышенные трудоемкость сборки, материалоемкость и относительно невысокие производительность, ресурс и долговечность, обусловленные конструктивным решением рабочего колеса и, в частности, лопаток и межлопаточных каналов.

Известен центробежный насос для перекачивания абразивных жидкостей, содержащий корпус с отводом, имеющим периферийную стенку и сопряженные с ней боковые переднюю и заднюю стенки, перпендикулярные оси рабочего колеса, размещенного в корпусе. Рабочее колесо выполнено с постоянной шириной меридионального сечения, а периферийная стенка отвода выполнена наклонной внутрь отвода в сторону задней стенки (RU 1247582 C, опубл. 27.01.1995).

Известен центробежный горизонтальный насос, содержащий корпус с входным и напорным патрубками, рабочее колесо одностороннего входа, расположенное на валу, опирающемся на подшипники. Насос содержит направляющий аппарат, а рабочее колесо размещено между подшипниками (RU 97452 U1, опубл. 10.09.2012).

Известен центробежный насос, содержащий корпус с всасывающим и напорным отверстиями, рабочее колесо, электропривод. Рабочее колесо выполнено закрытого типа. Верхний и нижний диски рабочего колеса выполнены плоскими и размещены на расстоянии друг от друга. Лопатки рабочего колеса выполнены расширяющими от наружного края дисков к центру. Поверхности лопаток в горизонтальном сечении представляют собой часть дуги окружности (RU 69586 U1, опубл. 27.12.2007).

Недостатками известных решений являются повышенные сложность конструкции, материалоемкость и относительно невысокая эффективность работы насоса вследствие повышенных энергозатрат, снижающих КПД перекачивания жидкой среды и неоптимальной диффузорности межлопаточных каналов рабочего колеса и отвода.

Задача настоящего изобретения заключается в вариантной разработке способов производства электронасосного агрегата с центробежным насосом и выполненных заявляемыми способами электронасосных агрегатов, наделенных повышенными ресурсом, долговечностью, надежностью и эффективностью перекачивания жидких сред с высоким содержанием твердых частиц при пониженной трудо-, материало- и энергоемкости производства.

Поставленная задача по первому варианту решается тем, что способ производства электронасосного агрегата горизонтального типа для перекачивания абразивной жидкой среды с твердыми частицами, включающего опорную платформу, привод в виде электродвигателя, центробежный насос и промежуточный силовой узел, объединяющий привод с насосом с возможностью передачи последнему крутящего момента, согласно изобретению, включает, по меньшей мере, сборку насоса и монтаж на опорной платформе упомянутого насоса, силового узла и привода с последующим испытанием собранного агрегата, при этом в качестве привода применяют, преимущественно, асинхронный электродвигатель мощностью, соответствующей заданной производительности насоса, содержащий ротор с консольным валом, который в процессе монтажа выполняют с возможностью соединения с промежуточным силовым узлом, центробежный насос выполняют содержащим корпус с всасывающим и напорным патрубками, а также с проточной частью и опертой на платформу ходовой частью, причем проточная часть включает бронедиск, проточную полость и сообщенный с всасывающим и напорным патрубками корпус отвода, кроме того насос включает ротор с валом и рабочим колесом, указанный вал ротора оперт на подшипники, имеющие корпус с крышкой, а также снабженную сальниковым уплотнением ходовую часть и консольные оконечности, одна из которых предназначена для соединения с промежуточным силовым узлом, а другая для крепления рабочего колеса, при этом рабочее колесо выполняют в виде крыльчатки закрытого или открытого типа соответственно с двумя - основным и покрывным дисками или только одним основным диском, объединяющими многозаходную систему лопаток с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на плоскость, нормальную к оси вала; лопатки разделяют диффузорными межлопаточными каналами, расширяющимися в направлении от оси вала к периферии с активным объемом динамического заполнения совокупности межлопаточных каналов, обеспечивающем возможность выброса на проток за один оборот рабочего колеса (30÷600)×1-5 м3/об перекачиваемой жидкой среды, причем сборку насоса начинают со сборки ходовой части, для этого в корпус ходовой части устанавливают корпуса подшипников, вал, подшипники, крышки подшипников, на валу монтируют узел сальникового уплотнения, после чего к корпусу ходовой части присоединяют проточную часть, монтируя бронедиск, устанавливают на валу насоса рабочее колесо и завершают сборку проточной части, присоединяя к бронедиску корпус отвода с упомянутыми всасывающим и напорным патрубками, при этом напорный патрубок выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,2÷5,6 раза относительно аналогичной площади на входе в упомянутый патрубок, монтируют практически соосно на опорной платформе упомянутый привод и собранный насос, соединяя их промежуточным силовым узлом, и производят центровку валов привода и насоса, после чего выполняют испытания электронасосного агрегата.

При этом опорную платформу могут выполнять в виде сварной или литой рамы, а на электронасосном агрегате предусматривают места для строповки и пространственных перемещений монтируемого или собранного агрегата, причем одно из указанных строповочных мест предусматривают непосредственно за проточной частью насоса, а второе - в зоне, примыкающей к внешнему торцу электродвигателя и располагают под последним, при этом длину строп принимают из условия распределения масс и положения центра масс агрегата и образования угла между стропами в монтажном положении агрегата, составляющего не более 90°.

Промежуточный силовой узел, соединяющий консольный вал ротора электродвигателя и обращенную к нему оконечность вала центробежного насоса, могут выполнять с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего упомянутый силовой узел выполняют в виде двух полумуфт, жестко соединенных каждая с валом ротора по принадлежности и упруго соединенных между собой через амортизатор, преимущественно, в виде упругого кольцевого вкладыша.

После сборки могут производить промывку и регулировку сальникового уплотнения вала ротора насоса затворной водой через штуцер и кольцевой канал, выполненный в зоне сальникового уплотнения, доводя давление затворной воды до величины, превышающей давление перед уплотнением на 0,05-0,1 МПа, причем содержание твердых частиц в затворной воде не должно превышать 0,2% по массе, а водородный показатель должен составлять pH (7±0,5).

После сборки могут производить обкатку, для чего присоединяют электронасосный агрегат к подающей и напорной сетям, производят заливку насоса перекачиваемой жидкостью, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах от 2·10-3 м3/с до 90·10-3 м3/с в зависимости от проектных параметров насоса, затем осматривают агрегат, анализируют результаты испытаний и, при необходимости производят доводку до получения требуемых параметров агрегата.

Центровку валов привода и насоса могут производить, используя настроечные прокладки.

Электронасосный агрегат могут производить с возможностью эксплуатационного перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, гидросмесей с песком с плотностью до 2200 кг/м, с температурой от 3 до 80°С, водородным показателем до 10 pH и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос электронасосного агрегата могут выполнять с возможностью подачи от 25 до 170 м3/ч с напором от 15 до 50 м, а в качестве привода устанавливают асинхронный электродвигатель мощностью от 15 до 70 кВт с обеспечением частоты вращения вала, передаваемой рабочему колесу, до 3000 об/мин.

Испытания электронасосного агрегата могут производить в течение не менее 30 мин, при этом оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

Электронасосный агрегат, который производят с номинальными характеристиками - подача Q=170 м3/ч и напор Н=(40±2,8) м, могут испытывать в диапазоне подач Q от 85 м3/ч до 204 м3/ч.

Электронасосный агрегат горизонтального типа, согласно изобретению, выполнен по описанному выше способу.

Поставленная задача по второму варианту решается тем, что способ производства электронасосного агрегата горизонтального типа для перекачивания абразивной жидкой среды с твердыми частицами, содержащего опорную платформу, привод в виде электродвигателя, центробежный насос и промежуточный силовой узел, объединяющий привод с насосом с возможностью передачи последнему крутящего момента, согласно изобретению, включает, по меньшей мере, сборку насоса и монтаж упомянутого насоса, силового узла и привода на опорной платформе с последующим испытанием собранного агрегата, при этом в качестве привода применяют, преимущественно, асинхронный электродвигатель мощностью, соответствующей заданной производительности насоса, содержащий ротор с консольным валом, который выполняют с возможностью соединения с промежуточным силовым узлом; центробежный насос выполняют содержащим корпус с всасывающим и напорным патрубками, ходовой, опертой на платформу, и проточной частями, последняя из которых включает бронедиск, проточную полость и сообщенный с всасывающим и напорным патрубками корпус отвода, кроме того насос включает ротор с валом и рабочим колесом, указанный вал ротора оперт на имеющие корпус с крышкой подшипники, а также снабженную сальниковым уплотнением ходовую часть и консольные оконечности, одна из которых предназначена для соединения с промежуточным силовым узлом, а другая для крепления рабочего колеса, при этом рабочее колесо выполняют в виде крыльчатки закрытого типа с основным и покрывным дисками, объединяющими многозаходную систему лопаток с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на плоскость, нормальную к оси вала; лопатки между указанными дисками разделяют диффузорными межлопаточными каналами, расширяющимися в направлении от оси вала к периферии с активным объемом динамического заполнения совокупности межлопаточных каналов, обеспечивающем возможность выброса на проток за один оборот рабочего колеса (30÷600)×10-5 м3/об перекачиваемой жидкой среды, причем сборку насоса начинают со сборки ходовой части, для этого в корпус ходовой части устанавливают корпуса подшипников, вал, подшипники, крышки подшипников, на валу монтируют узел сальникового уплотнения, после чего к корпусу ходовой части присоединяют проточную часть, монтируя бронедиск, устанавливают на валу насоса рабочее колесо и завершают сборку проточной части, присоединяя к бронедиску корпус отвода с упомянутыми всасывающим и напорным патрубками, при этом последний выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,2÷5,6 раза относительно аналогичной площади на входе в упомянутый патрубок, монтируют на опорной платформе с параллельным расположением осей, предпочтительно, в двух уровнях упомянутый привод и собранный насос, соединяя их промежуточным силовым узлом, конструктивно выполненным с возможностью межосевой передачи крутящего момента, после чего выполняют испытания электронасосного агрегата.

При этом опорную платформу могут выполнять в виде сварной или литой рамы, а промежуточный силовой узел, соединяющий консольный вал ротора электродвигателя и свободную оконечность вала центробежного насоса, выполняют в виде клиноременного устройства для передачи крутящего момента насосу.

Электродвигатель могут устанавливать над насосом.

Насос и электродвигатель могут устанавливать с однонаправленной ориентацией соединяемых консольных концов валов роторов.

После сборки могут производить промывку и регулировку сальникового уплотнения вала ротора насоса затворной водой через штуцер и кольцевой канал, выполненный в зоне сальникового уплотнения, доводя давление затворной воды до величины, превышающей давление перед уплотнением на 0,04-0,015 МПа, причем содержание твердых частиц в затворной воде не должно превышать 0,2% по массе, а водородный показатель должен составлять pH=(7±0,5).

После сборки могут производить обкатку, для чего присоединяют электронасосный агрегат к подающей и напорной сетям, производят заливку насоса перекачиваемой жидкостью, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах от 2·10-3 м3/с до 90·10-3 м3/с в зависимости от проектных параметров насоса, затем осматривают агрегат, анализируют результаты испытаний и, при необходимости производят доводку до получения требуемых параметров агрегата.

Электронасосный агрегат могут производить с возможностью эксплуатационного перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, гидросмесей с песком с плотностью до 2200 кг/м, с температурой от 3 до 80°C, водородным показателем до 10 pH и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос электронасосного агрегата могут выполнять с возможностью подачи от 25 до 300 м3/ч с напором от 15 до 50 м, а в качестве привода устанавливают асинхронный электродвигатель мощностью от 15 до 70 кВт с обеспечением частоты вращения вала, передаваемой рабочему колесу, до 3000 об/мин.

Испытания электронасосного агрегата могут производить в течение не менее 30 мин, при этом оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

Электронасосный агрегат, который производят с номинальными характеристиками - подача Q=200 м3/ч и напор Н=(32±2,8) м, могут испытывать в диапазоне подач Q от 100 м3/ч до 240 м3/ч.

Электронасосный агрегат горизонтального типа, согласно изобретению, выполнен по описанному выше способу.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в вариантной разработке способов производства электронасосного агрегата с центробежным насосом и выполненных этими способами электронасосных агрегатов, наделенных повышенным ресурсом, надежностью и эффективностью перекачивания абразивных жидких сред с высоким процентным содержанием твердых частиц и динамическим воздействием последних на конструкции и материалы проточной части центробежного насоса. Это достигают совокупностью разработанных в изобретении конструктивных решений и технологических параметров производства и монтажа основных узлов и приемов сборки агрегата, вариантно исполняемого с соосным или параллельным расположением осей насоса и привода, включая вариантные решения демпфирования вибраций валов роторов насоса и привода. В изобретении разработана последовательность установки рабочих элементов и узлов, обеспечивающая простоту монтажа, обслуживания и различного рода ремонтов в эксплуатации с высоким качеством, продолжительностью межремонтных периодов и долговечностью работы агрегата.

Технический результат достигают также путем предусмотренных в изобретении системой заводских испытаний, по результатам которых с высокой корректностью уточняют рабочую зону основных характеристик: производительности (подачи), напора перекачиваемой жидкости, КПД и реальной мощности привода в сертифицированной рабочей зоне.

Сущность изобретения поясняется чертежами, где

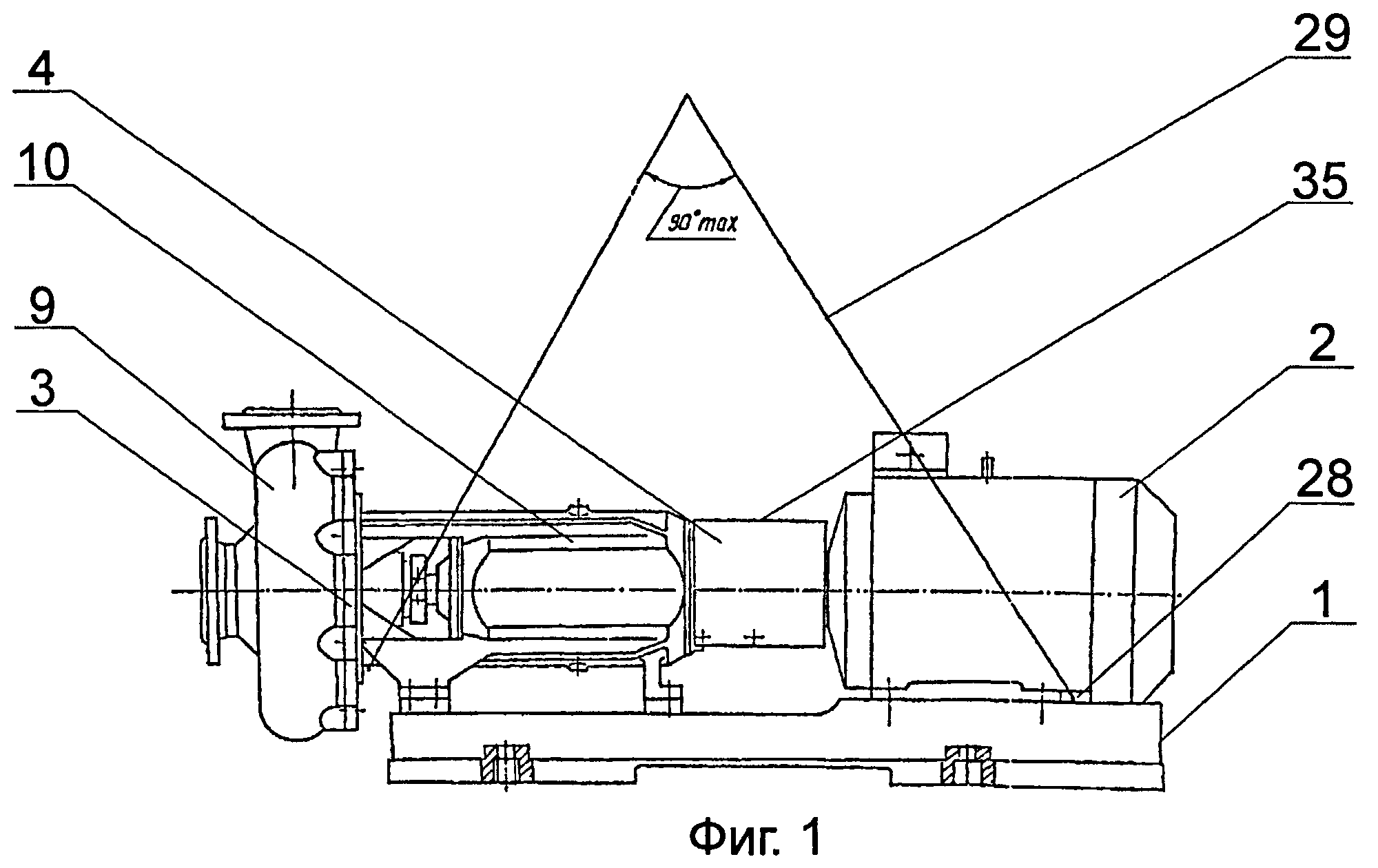

на фиг.1 изображен электронасосный агрегат с соосным расположением привода и центробежного насоса на опорной платформе, вид спереди;

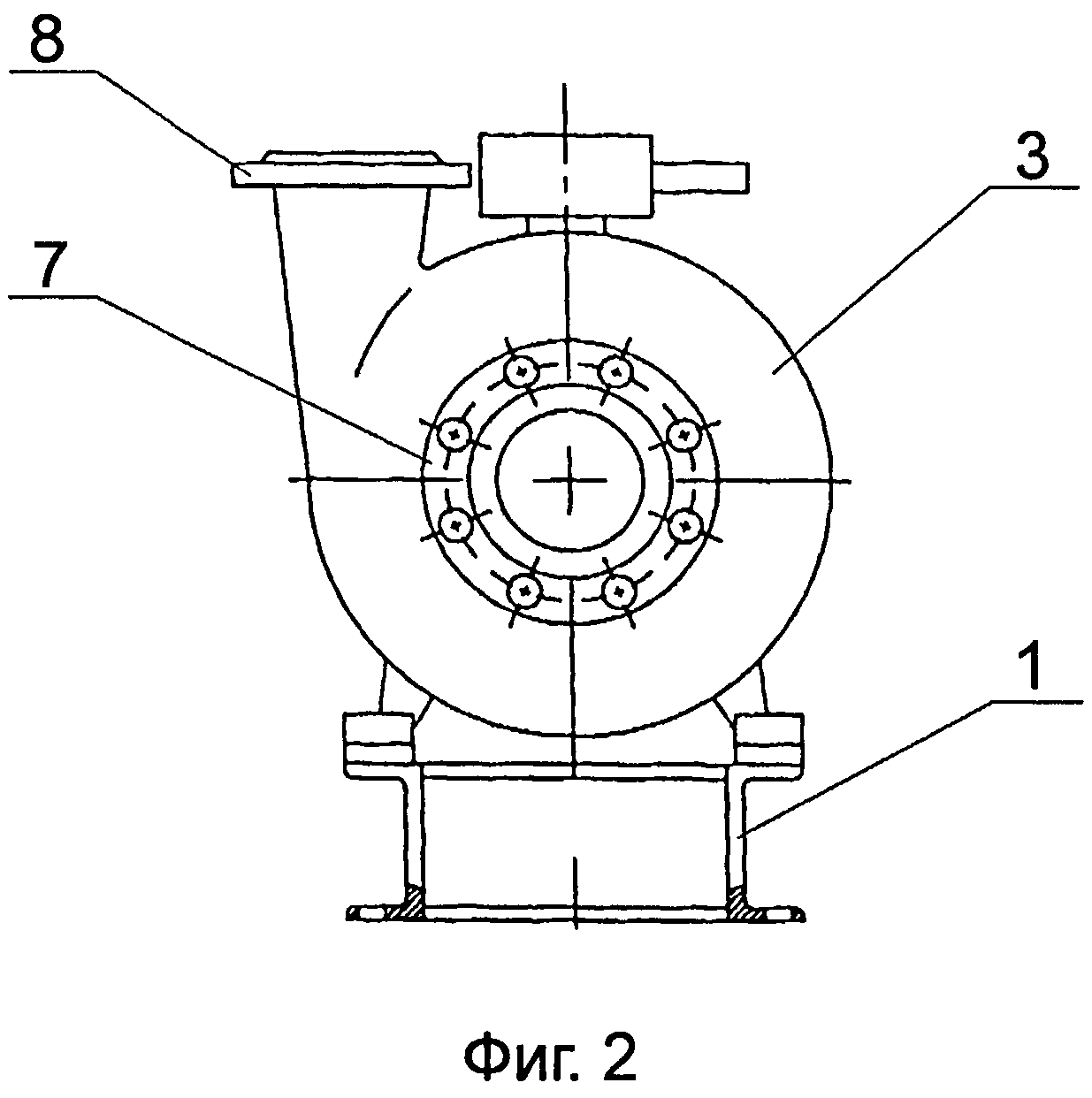

на фиг.2 - электронасосный агрегат с соосным расположением привода и центробежного насоса на опорной платформе, вид сбоку;

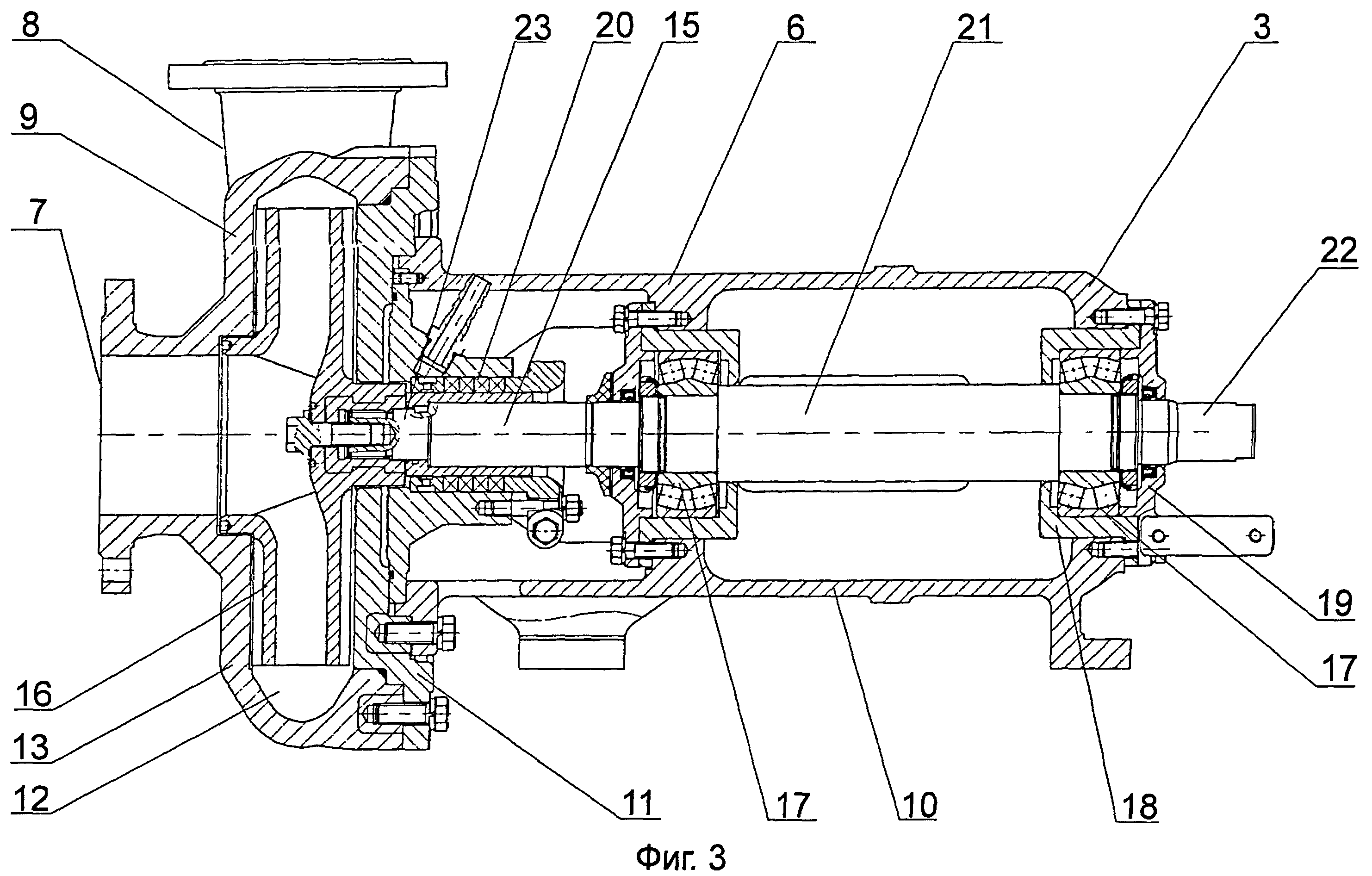

на фиг.3 - конструктивная схема центробежного насоса, продольный разрез;

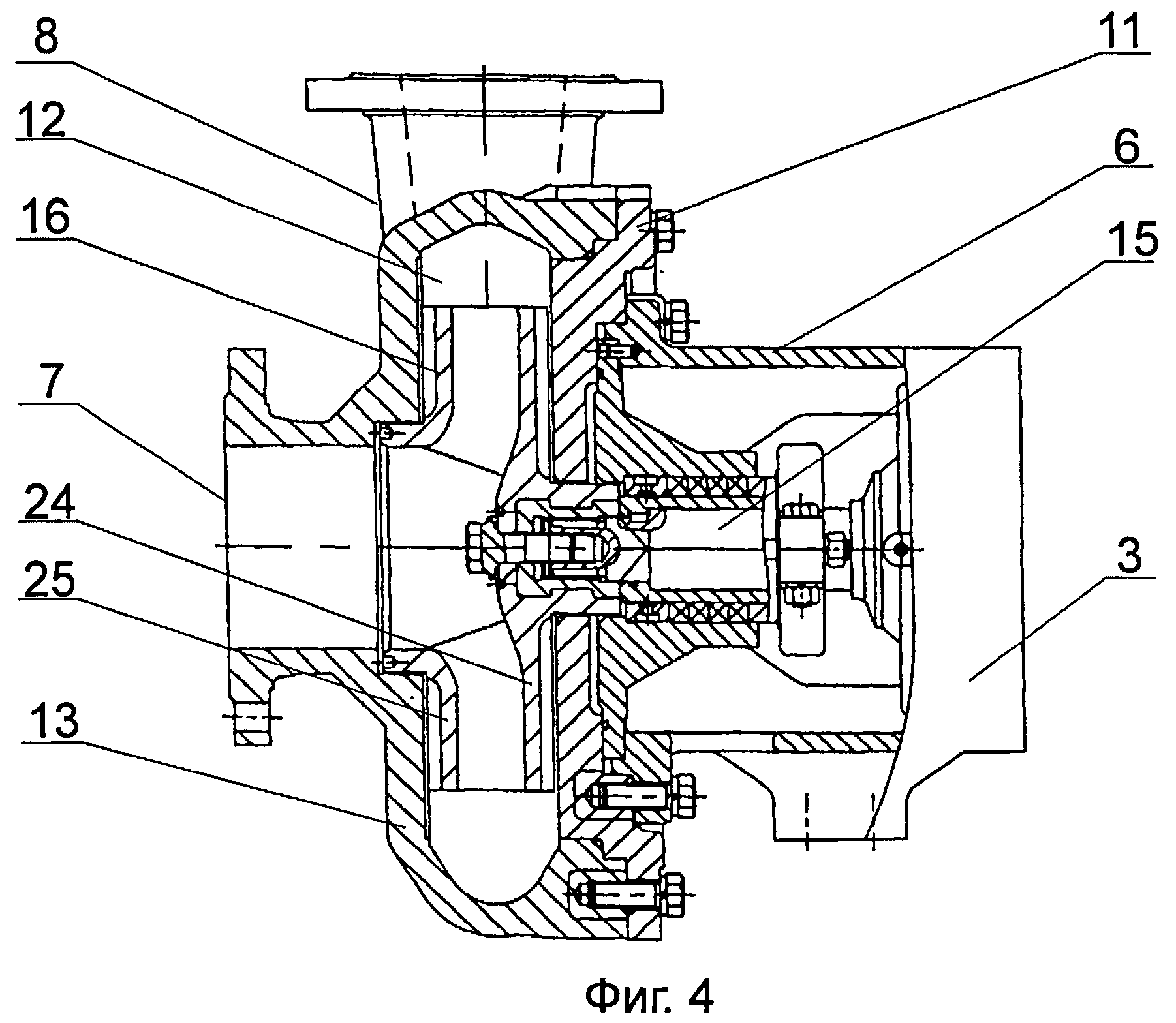

на фиг.4 - проточная часть центробежного насоса, продольный разрез;

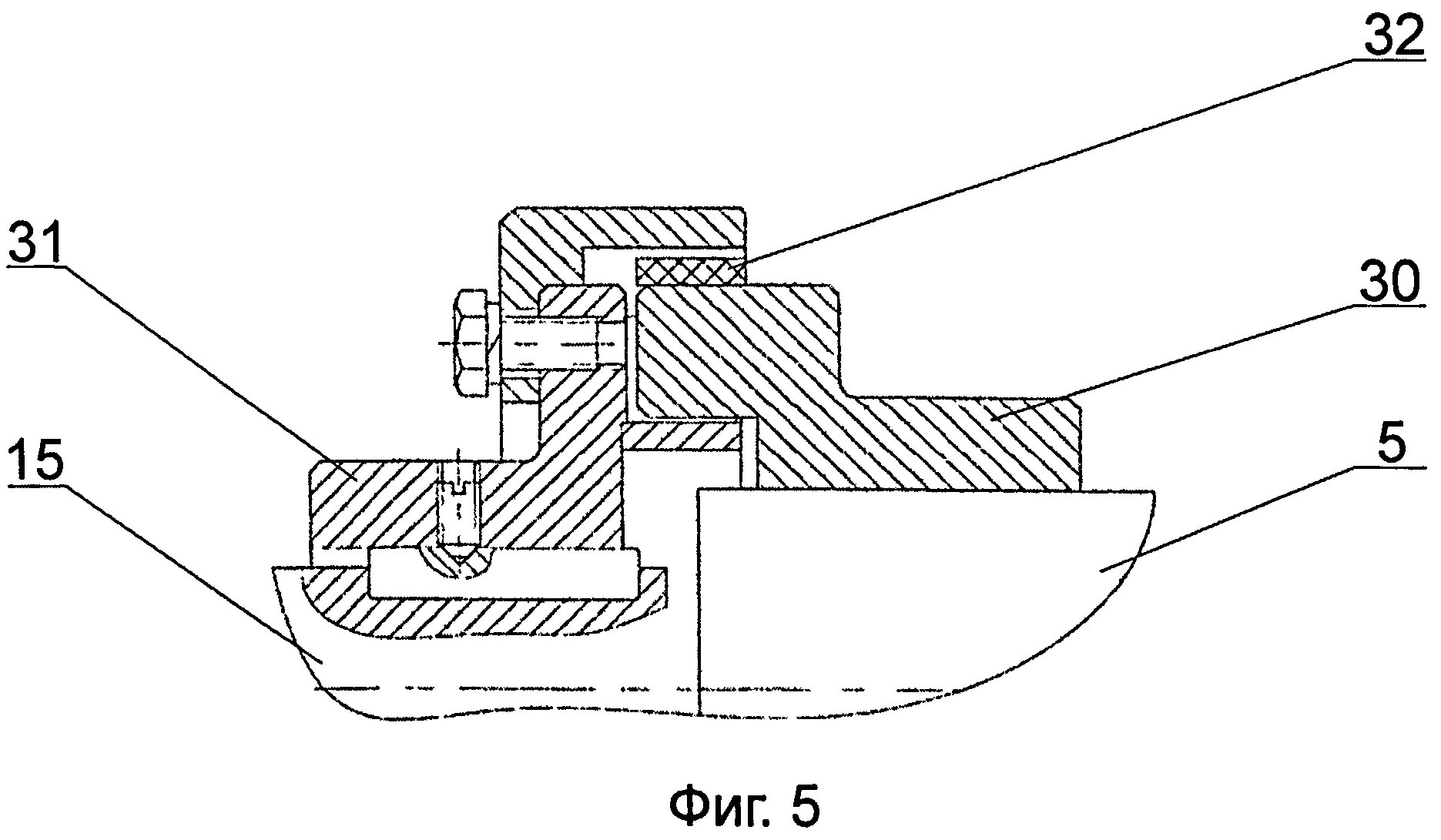

на фиг.5 - конструктивная схема промежуточного силового узла, соединяющего валы роторов привода и центробежного насоса при соосном их расположении, разрез;

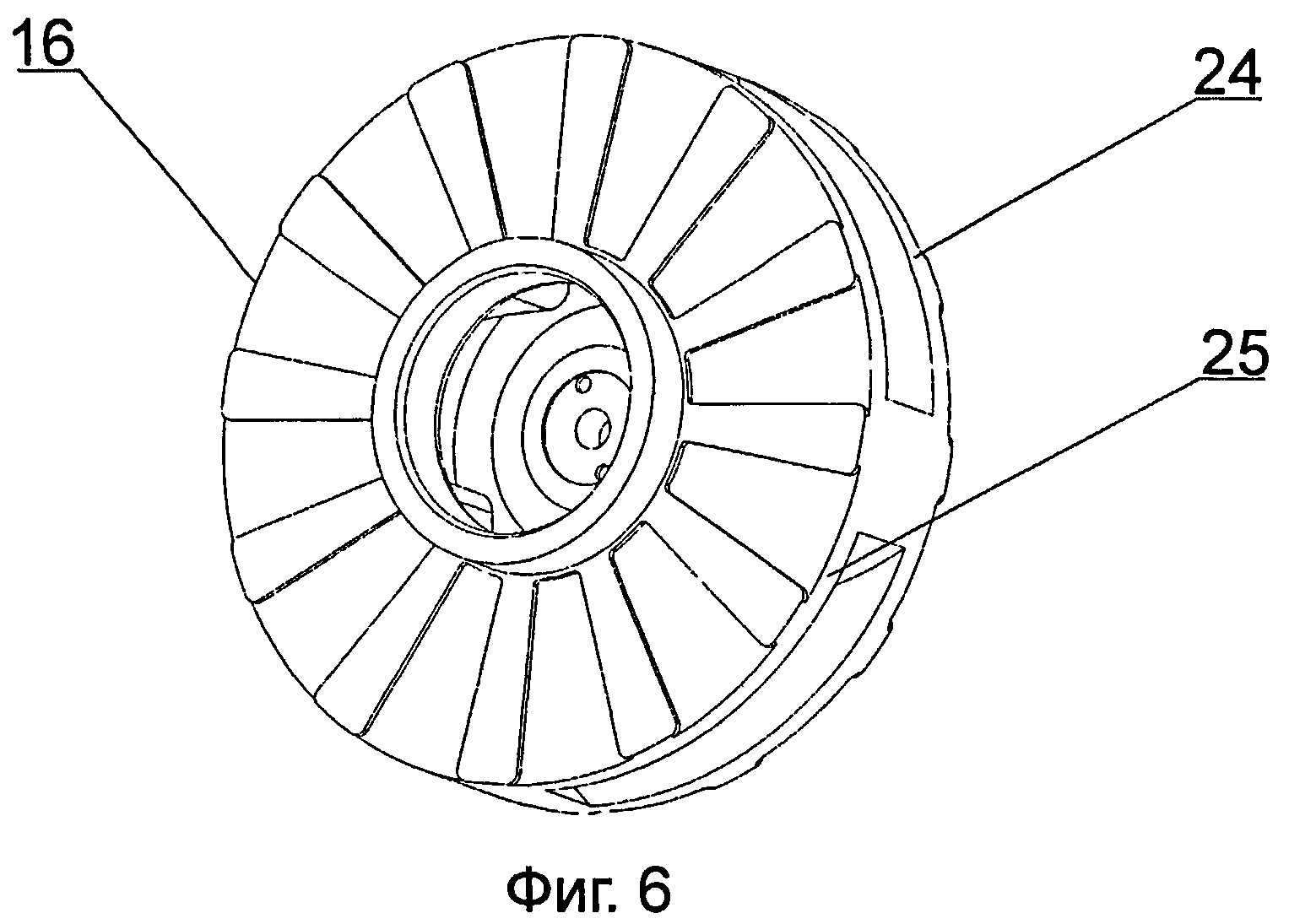

на фиг.6 - рабочее колесо центробежного насоса, в сборе;

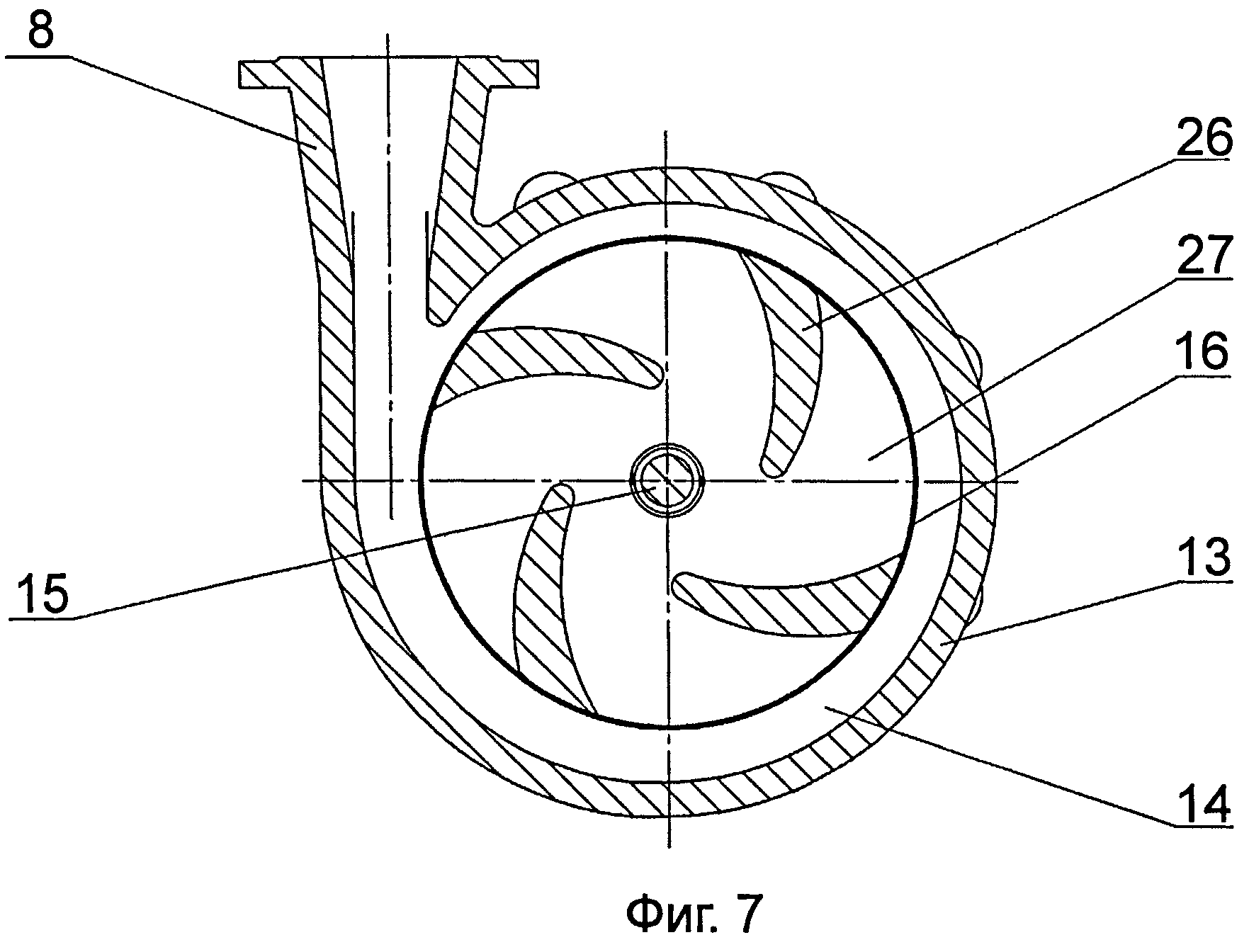

на фиг.7 - конструкция рабочего колеса, заключенного в корпус центробежного насоса, поперечный разрез;

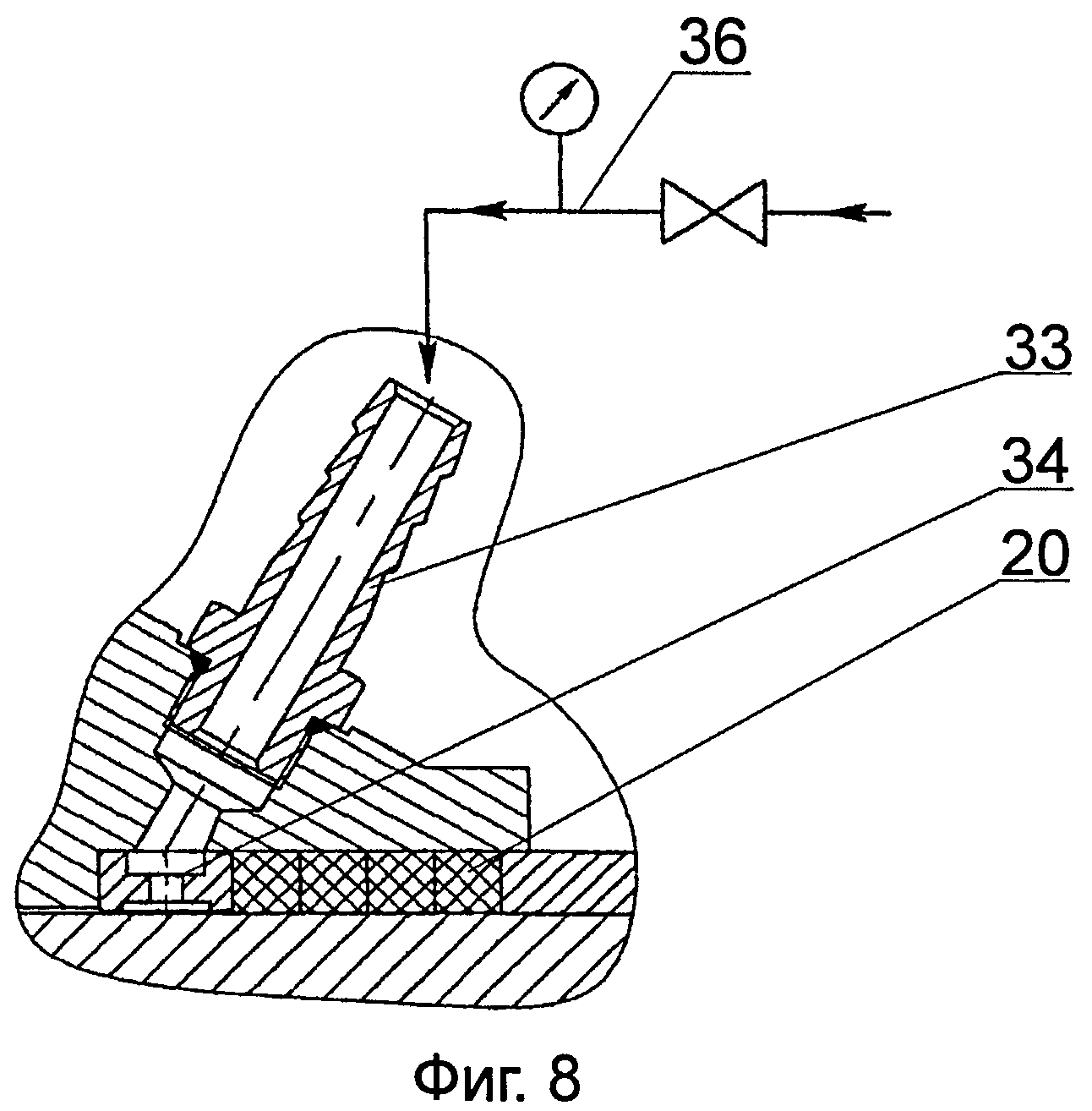

на фиг.8 - схема подключения затворной воды на сальниковое уплотнение;

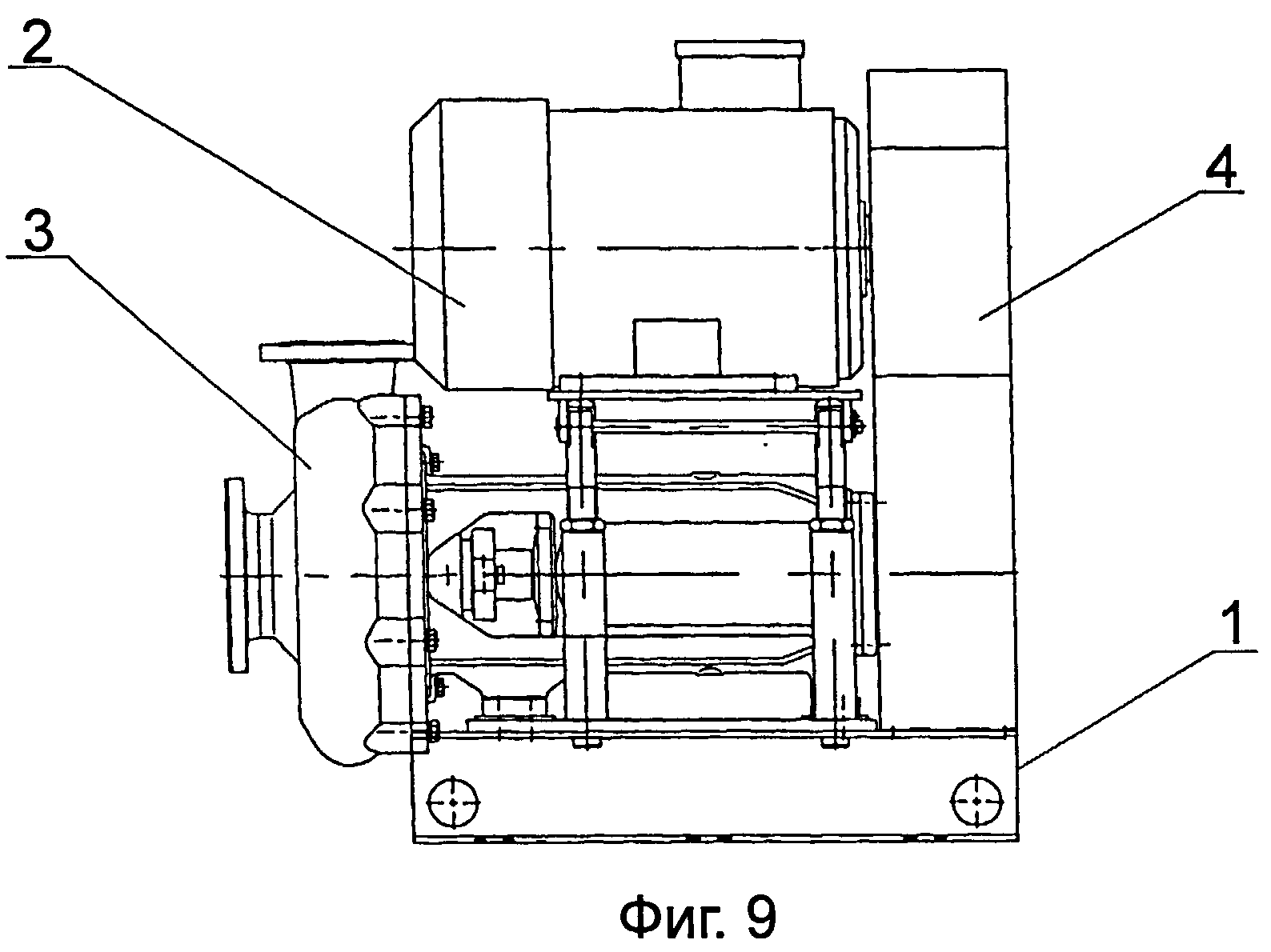

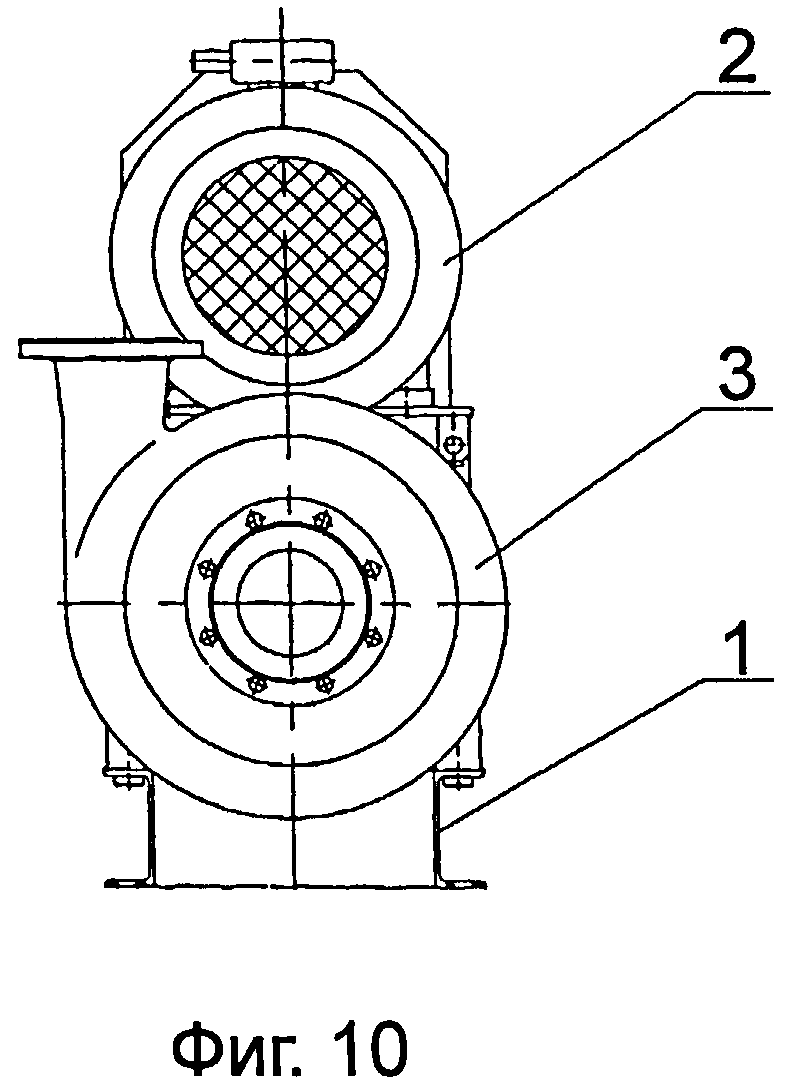

на фиг.9 - электронасосный агрегат с параллельным расположением осей привода и центробежного насоса и установленных в двух уровнях упомянутых узлов на опорной платформе, вид спереди;

на фиг.10 - электронасосный агрегат с параллельным расположением осей привода и центробежного насоса и установленных в двух уровнях упомянутых узлов на опорной платформе, вид сбоку.

По первому варианту способ производства пульпового электронасосного агрегата горизонтального типа для перекачивания абразивной жидкой среды с твердыми частицами, содержащего опорную платформу 1, привод 2 в виде электродвигателя, центробежный насос 3 и промежуточный силовой узел 4, объединяющий привод 2 с насосом 3 с возможностью передачи последнему крутящего момента, включает, по меньшей мере, сборку насоса 3 и монтаж на опорной платформе 1 насоса 3, силового узла 4 и привода 2 с последующим испытанием собранного агрегата.

В качестве привода 2 применяют, преимущественно, асинхронный электродвигатель мощностью, соответствующей заданной производительности насоса 3. Электродвигатель содержит ротор с консольным валом 5, который в процессе монтажа выполняют с возможностью соединения с промежуточным силовым узлом 4.

Центробежный насос 3 содержит корпус 6 с всасывающим и напорным патрубками 7 и 8 соответственно, а также с проточной частью 9 и опертой на платформу 1 ходовой частью 10. Проточная часть 9 включает бронедиск 11, проточную полость 12 и сообщенный с всасывающим и напорным патрубками 7 и 8 корпус 13 отвода 14. Насос включает ротор с валом 15 и рабочим колесом 16. Вал 15 ротора оперт на подшипники 17, имеющие корпус 18 с крышкой 19, а также снабженную сальниковым уплотнением 20 ходовую часть 21 и консольные оконечности 22, 23. Консольная оконечность 22 предназначена для соединения с промежуточным силовым узлом 4, а консольная оконечность 23 - для крепления рабочего колеса 16.

Рабочее колесо 16 выполняют в виде крыльчатки закрытого или открытого типа соответственно с двумя - основным и покрывным дисками 24 и 25 или только одним основным диском, объединяющими многозаходную систему лопаток 26 с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на плоскость, нормальную к оси вала 15. Лопатки 26 разделяют диффузорными межлопаточными каналами 27, расширяющимися в направлении от оси вала 15 к периферии с активным объемом динамического заполнения совокупности межлопаточных каналов 27, обеспечивающем возможность выброса на проток за один оборот рабочего колеса (30÷600)×1-5 м3/об перекачиваемой жидкой среды.

Сборку насоса 3 начинают со сборки ходовой части 10. Для этого в корпус ходовой части 10 устанавливают корпуса 18 подшипников 17, вал 15, подшипники 17, крышки 19 подшипников. На валу 15 монтируют узел сальникового уплотнения 20. После чего к корпусу ходовой части 10 присоединяют проточную часть 9, монтируя бронедиск 11. Устанавливают на валу 15 насоса 3 рабочее колесо 16 и завершают сборку проточной части 9, присоединяя к бронедиску 11 корпус 13 отвода 14 с упомянутыми всасывающим и напорным патрубками 7 и 8 соответственно. Напорный патрубок 8 выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,2÷5,6 раза относительно аналогичной площади на входе в упомянутый патрубок.

Монтируют практически соосно на опорной платформе 1 привод 2 и собранный насос 3, соединяя их промежуточным силовым узлом 4. Производят центровку валов 5 и 15 соответственно привода и насоса. После чего выполняют испытания электронасосного агрегата.

Опорную платформу 1 выполняют в виде сварной или литой рамы. На электронасосном агрегате предусматривают места 28 для строповки и пространственных перемещений монтируемого или собранного агрегата. Одно из указанных строповочных мест 28 предусматривают непосредственно за проточной частью 9 насоса 3, а второе - в зоне, примыкающей к внешнему торцу электродвигателя 2 и располагают под последним. Длину строп 29 принимают из условия распределения масс и положения центра масс агрегата и образования угла между стропами 29 в монтажном положении агрегата, составляющего не более 90°.

Промежуточный силовой узел 4, соединяющий консольный вал 5 ротора электродвигателя и обращенную к нему оконечность 22 вала 15 центробежного насоса 3, выполняют с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов. Для этого силовой узел 4 выполняют в виде двух полумуфт 30 и 31, жестко соединенных каждая с валом ротора 5 и 15 по принадлежности и упруго соединенных между собой через амортизатор 32, преимущественно, в виде упругого кольцевого вкладыша.

После сборки производят промывку и регулировку сальникового уплотнения 20 вала 15 ротора насоса 3 затворной водой через штуцер 33 и кольцевой канал 34, выполненный в зоне сальникового уплотнения 20, доводя давление затворной воды до величины, превышающей давление перед уплотнением на 0,05-0,1 МПа. Содержание твердых частиц в затворной воде не должно превышать 0,2% по массе, а водородный показатель должен составлять pH=(7±0,5).

После сборки производят обкатку. Для этого присоединяют электронасосный агрегат к подающей и напорной сетям, производят заливку насоса 3 перекачиваемой жидкостью, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах от 2·10-3 м3/с до 90·10-3 м3/с в зависимости от проектных параметров насоса 3. Затем осматривают агрегат, анализируют результаты испытаний и, при необходимости производят доводку до получения требуемых параметров агрегата.

Центровку валов 5 и 15 привода 2 и насоса 3 производят, используя настроечные прокладки.

Электронасосный агрегат производят с возможностью эксплуатационного перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, гидросмесей с песком с плотностью до 2200 кг/м, с температурой от 3 до 80°C, водородным показателем до 10 pH и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос 3 электронасосного агрегата выполняют с возможностью подачи от 25 до 170 м3/ч с напором от 15 до 50 м, а в качестве привода устанавливают асинхронный электродвигатель мощностью от 15 до 70 кВт с обеспечением частоты вращения вала, передаваемой рабочему колесу, до 3000 об/мин.

Испытания электронасосного агрегата производят в течение не менее 30 мин. Оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

Электронасосный агрегат, который производят с номинальными характеристиками - подача Q=170 м3/ч и напор H=(40±2,8) м, испытывают в диапазоне подач Q от 85 м3/ч до 204 м3/ч.

Электронасосный агрегат горизонтального типа по первому варианту выполнен описанным выше способом.

По второму варианту способ производства пульпового электронасосного агрегата горизонтального типа для перекачивания абразивной жидкой среды с твердыми частицами, содержащего опорную платформу 1, привод 2 в виде электродвигателя, центробежный насос 3 и промежуточный силовой узел 4, объединяющий привод 2 с насосом 3 с возможностью передачи последнему крутящего момента, включает, по меньшей мере, сборку насоса 3 и монтаж на опорной платформе 1 насоса 3, силового узла 4 и привода 2 с последующим испытанием собранного агрегата.

В качестве привода 2 применяют, преимущественно, асинхронный электродвигатель мощностью, соответствующей заданной производительности насоса 3. Электродвигатель содержит ротор с консольным валом 5, который в процессе монтажа выполняют с возможностью соединения с промежуточным силовым узлом 4.

Центробежный насос 3 содержит корпус 6 с всасывающим и напорным патрубками 7 и 8 соответственно, а также с проточной частью 9 и опертой на платформу 1 ходовой частью 10. Проточная часть 9 включает бронедиск 11, проточную полость 12 и сообщенный с всасывающим и напорным патрубками 7 и 8 корпус 13 отвода 14. Насос включает ротор с валом 15 и рабочим колесом 16. Вал 15 ротора оперт на подшипники 17, имеющие корпус 18 с крышкой 19, а также снабженную сальниковым уплотнением 20 ходовую часть 21 и консольные оконечности 22, 23. Консольная оконечность 22 предназначена для соединения с промежуточным силовым узлом 4, а консольная оконечность 23 - для крепления рабочего колеса 16.

Рабочее колесо 16 выполняют в виде крыльчатки закрытого типа с основным и покрывным дисками 24 и 25, объединяющими многозаходную систему лопаток 26 с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на плоскость, нормальную к оси вала 15. Лопатки 26 между дисками 24 и 25 разделяют диффузорными межлопаточными каналами 27, расширяющимися в направлении от оси вала 15 к периферии с активным объемом динамического заполнения совокупности межлопаточных каналов 27, обеспечивающем возможность выброса на проток за один оборот рабочего колеса (30÷600)×1-5 м3/об перекачиваемой жидкой среды.

Сборку насоса 3 начинают со сборки ходовой части 10. Для этого в корпус ходовой части 10 устанавливают корпуса 18 подшипников 17, вал 15, подшипники 17, крышки 19 подшипников. На валу 15 монтируют узел сальникового уплотнения 20. После чего к корпусу ходовой части 10 присоединяют проточную часть 9, монтируя бронедиск 11. Устанавливают на валу 15 насоса 3 рабочее колесо 16 и завершают сборку проточной части 9, присоединяя к бронедиску 11 корпус 13 отвода 14 с всасывающим и напорным патрубками 7 и 8 соответственно. Напорный патрубок 8 выполняют диффузорным с превышением площади поперечного сечения на выходе в 1,2÷5,6 раза относительно аналогичной площади на входе в упомянутый патрубок.

Монтируют на опорной платформе 1 с параллельным расположением осей, предпочтительно, в двух уровнях привод 2 и собранный насос 3, соединяя их промежуточным силовым узлом 4, конструктивно выполненным с возможностью межосевой передачи крутящего момента. После этого выполняют испытания электронасосного агрегата.

Опорную платформу 1 выполняют в виде сварной или литой рамы. Промежуточный силовой узел 4, соединяющий консольный вал 5 ротора электродвигателя и свободную оконечность 22 вала 15 центробежного насоса 3, выполняют в виде клиноременного устройства (на чертежах не показано) для передачи крутящего момента насосу 3.

Электродвигатель 2 устанавливают над насосом 3.

Насос 3 и электродвигатель 2 устанавливают с однонаправленной ориентацией соединяемых консольных концов валов 5 и 15 роторов.

После сборки производят промывку и регулировку сальникового уплотнения 20 вала 15 ротора насоса 3 затворной водой через штуцер 33 и кольцевой канал 34, выполненный в зоне сальникового уплотнения 20, доводя давление затворной воды до величины, превышающей давление перед уплотнением на 0,05-0,1 МПа. Содержание твердых частиц в затворной воде не должно превышать 0,2% по массе, а водородный показатель должен составлять pH=(7±0,5).

После сборки производят обкатку. Для чего присоединяют электронасосный агрегат к подающей и напорной сетям, производят заливку насоса 3 перекачиваемой жидкостью, включают агрегат на перекачивание жидкости на время не менее 30 мин на подачах от 2·10-3 м3/с до 90·10-3 м3/с в зависимости от проектных параметров насоса 3. Затем осматривают агрегат, анализируют результаты испытаний и, при необходимости производят доводку до получения требуемых параметров агрегата.

Электронасосный агрегат производят с возможностью эксплуатационного перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, гидросмесей с песком с плотностью до 2200 кг/м, с температурой от 3 до 80°C, водородным показателем до 10 pH и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос 3 электронасосного агрегата выполняют с возможностью подачи от 25 до 300 м3/ч с напором от 15 до 50 м, а в качестве привода 2 устанавливают асинхронный электродвигатель мощностью от 15 до 70 кВт с обеспечением частоты вращения вала, передаваемой рабочему колесу, до 3000 об/мин.

Испытания электронасосного агрегата производят в течение не менее 30 мин. Оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

Электронасосный агрегат, который производят с номинальными характеристиками - подача Q=200 м3/ч и напор Н=(32±2,8) м, испытывают в диапазоне подач Q от 100 м3/ч до 240 м3/ч.

Электронасосный агрегат горизонтального типа по второму варианту выполнен описанным выше способом.

Способ производства электронасосного агрегата осуществляют следующим образом.

Производят сборку насоса 3. На насос 3 и электродвигатель 2 монтируют части промежуточного силового узла 4 для передачи крутящего момента от электродвигателя насосу.

В варианте соосного расположения насоса 3 и электродвигателя 2 промежуточный силовой узел 4 выполняют в виде сборной муфты, состоящей из двух полумуфт. Полумуфту 31 закрепляют на оконечности 22 вала 15 ротора насоса 3, а полумуфту 30 - на ответной консольной части вала 5 ротора электродвигателя 2. Монтируют электронасосный агрегат, устанавливая на опорной платформе 1 и соединяя между собой полумуфты 30 и 31 промежуточного силового узла 4. Вокруг муфты устанавливают защитный кожух 35. После окончания монтажа агрегата проверяют и при необходимости корректируют центровку валов 5 и 15 роторов электродвигателя 2 и насоса 3.

В варианте с параллельным расположением осей электродвигателя 2 и центробежного насоса 3 и размещением электродвигателя 2 над насосом 3 на концах их валов 5 и 15 роторов монтируют элементы клиноременной передачи и соединяют с возможностью передачи крутящего момента на вал 15 ротора насоса.

После сборки агрегат проходит приемо-сдаточные испытания.

Присоединяют напорный и всасывающий трубопроводы (на чертежах не показано), а также трубопровод 36 подачи затворной воды в узел сальникового уплотнения 20. Подключают питание к электродвигателю 2. Пуск насоса 3 производят в следующей последовательности: открывают подачу затворной воды к узлу сальникового уплотнения 20 вала 15. Открывают задвижку на всасывающем трубопроводе и заполняют насос 3 перекачиваемой жидкостью, осуществляют пуск электродвигателя 2. Затем регулируют давление и расход затворной воды, подаваемой в сальниковое уплотнение 20.

Перекачиваемая жидкость через всасывающий патрубок 7, попадая на вход во вращающееся центробежное рабочее колесо 16, перемещается от центра к периферии под действием центробежных сил и диффузного расширения в межлопаточных каналах 27 рабочего колеса 16, приобретая при этом кинетическую энергию и получая закрутку в направлении вращения рабочего колеса 16.

После выхода из рабочего колеса 16 поток переходит в диффузорный спиральный отвод 14, расширяющийся к напорному патрубку 8 в режиме соблюдения равенства скоростей потока по длине отвода 14. Из отвода 14 перекачиваемая жидкость попадает в напорный патрубок 8, выполненный диффузорным со снижением скорости при прохождении в патрубке в 3,4 раза и одновременным переходом части кинетической энергии потока в потенциальную и поступает в напорный трубопровод для транспортирования к следующему объекту.

Испытания электронасосного агрегата производят в течение не менее 30 мин. Оценивают характеристики: КПД, отношение «подача/напор» - Q/H [м3·ч-1/м], определяют диапазон значений указанных характеристик в интервале производительности (0,5÷1,2)·Q и устанавливают рабочую зону с оптимальными отношениями Q/H, КПД и потребляемой мощностью.

Причем в варианте производства электронасосного агрегата с номинальными характеристиками - подача Q=170 м3/ч и напор H=(40±2,8) м, испытывают в диапазоне подач Q от 85 м3/ч до 204 м3/ч, а в варианте производства электронасосного агрегата с номинальными характеристиками - подача Q=200 м3/ч и напор H=(32±2,8) м, испытывают в диапазоне подач Q от 100 м3/ч до 240 м3/ч.

Остановку агрегата производят в следующем порядке: закрывают задвижку на напорном трубопроводе, отключают электродвигатель 2, закрывают задвижку на всасывающем трубопроводе, отключают подвод затворной воды к сальниковому уплотнению 20. Во избежание запульповывания рабочего колеса 16 отстоем перекачиваемой жидкости, промывают проточную полость 12 насоса 3 чистой водой через штуцера на всасывающем и напорном трубопроводах.

Таким образом, за счет разработанных в изобретении технологических параметров, взаимосвязи и последовательности приемов производства, сборки и монтажа основных узлов агрегата, вариантно исполняемого с соосным или параллельным расположением осей насоса и привода, а также за счет простоты монтажа и последующей эксплуатации агрегата повышаются ресурс, долговечность, надежность и эффективность перекачивания жидких сред с высоким содержанием твердых абразивных частиц.