Результат интеллектуальной деятельности: Опора вала ротора компрессора низкого давления турбореактивного двигателя (варианты), цилиндрическая составляющая вала ротора, внешний стяжной элемент вала ротора

Вид РИД

Изобретение

Группа изобретений относится к области авиадвигателестроения, а именно к компрессорам низкого давления турбореактивных двигателей.

Известна опора вала ротора компрессора низкого давления ГТД, включающая размещенные на валу подшипник, соединенный с корпусом опоры, систему смазки и охлаждения подшипника и уплотнительные элементы (А.А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий. «Газотурбинные двигатели». ОАО «Авиадвигатель», г. Пермь, 2007 г., стр. 196-199, рис. 4.4.7.1_2).

Известна опора вала ротора компрессора низкого давления газотурбинного двигателя, включающая подшипник с корпусом, соединительные элементы, уплотнения и систему смазки и охлаждения подшипника (Н.Н. Сиротин, А.С. Новиков, А.Г. Пайкин, А.Н. Сиротин. Основы конструирования производства и эксплуатации авиационных газотурбинных двигателей и энергетических установок в системе CALS технологий. Книга 1. Москва. Наука 2011. стр. 762-763, рис. 15.18, стр. 763).

Недостатками известных решений являются невысокая адаптация компрессора низкого давления к долговременной непрерывной работе в условиях неподвижной внешней воздушной среды и низкая ремонтопригодность опоры вала ротора компрессора низкого давления (КНД) из-за неоптимального расположения соединений.

Задача, решаемая группой изобретений, объединенных единым творческим замыслом, является повышение ресурса компрессора низкого давления турбореактивного двигателя (ТРД), увеличение износостойкости опоры вала ротора КНД, улучшение характеристик работоспособности элементов опоры КНД и, как следствие, двигателя в целом в летных условиях высокоманевренных самолетов и оптимизация монтажно-демонтажных процессов при эксплуатационном обслуживании ТРД.

Поставленная задача решается тем, что опора вала ротора компрессора низкого давления турбореактивного двигателя, имеющего шлицевую и стяжную трубы, а также рессору, соединяющую валы компрессора низкого давления и турбины низкого давления (ТНД), согласно изобретению, выполнена радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления турбореактивного двигателя, которая прикреплена к промежуточному силовому корпусу двигателя, включает соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора и содержит выполненный опорно-упорным шарикоподшипник, разделяющий опору на статорную и роторную части, статорная часть включает корпус опоры в виде силовой конической диафрагмы, переходящей у торцов во внутреннее и внешнее силовые кольца разных диаметров, наделенные посадочными местами и фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника у внутреннего торца диафрагмы и промежуточного корпуса двигателя у внешнего торца диафрагмы, кроме того, фронтальная часть внутреннего силового кольца корпуса опоры пролонгирована в кольцевой элемент, выполненный с  профилем поперечного сечения, большее плечо которого образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющем не менее, чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы корпуса опоры, а меньшее плечо выполнено в виде фланца, разъемно соединенного с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений, разделяющих полости наддува, суфлирования и масляной; роторная часть опоры включает выполненные заодно нижнюю часть конической диафрагмы барабанно-дисковой составляющей и заднюю цапфу вала ротора КНД, разъемно соединенную с цилиндрической составляющей вала ротора в осевом направлении на силовых шлицах и внутренним полым стяжным болтом, при этом цилиндрическая составляющая вала ротора снабжена с наружной стороны кольцевым выступом с фиксированно установленным на нем многогребешковым кольцевым элементом лабиринтного уплотнения, а с тыльной стороны выступа на посадочной поверхности вала размещены контактная втулка браслетного уплотнения, маслоотражательное кольцо и внутреннее кольцо шарикоподшипника, выполненное из двух полуколец с образованием на их стыке радиальных каналов для смазки и охлаждения тел качения, с поджатием указанных элементов в пакет через внешний стяжной элемент типа круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием в теле средней части цилиндрической составляющей вала ротора открытого коллектора, снабженного системой наклонных каналов, пролонгированных в каналы под тыльным внутренним полукольцом шарикоподшипника, которые сообщены с закрытым кольцевым коллектором, выполненным в посадочной поверхности цилиндрической составляющей вала, при этом часть каналов пролонгирована от закрытого коллектора под фронтальное внутреннее полукольцо шарикоподшипника и под маслоотражательное кольцо с разворотом у торца последнего во встречном направлении под контактную втулку браслетного уплотнения и с преобразованием системы локальных каналов в развернутый канал для охлаждающего омывания последней с общей охлаждаемой поверхностью, равной внутренней поверхности контактной втулки браслетного уплотнения, с последующим выходом охлаждающего потока в масляную полость и далее на рециркуляцию с охлаждением и очисткой.

профилем поперечного сечения, большее плечо которого образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющем не менее, чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы корпуса опоры, а меньшее плечо выполнено в виде фланца, разъемно соединенного с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений, разделяющих полости наддува, суфлирования и масляной; роторная часть опоры включает выполненные заодно нижнюю часть конической диафрагмы барабанно-дисковой составляющей и заднюю цапфу вала ротора КНД, разъемно соединенную с цилиндрической составляющей вала ротора в осевом направлении на силовых шлицах и внутренним полым стяжным болтом, при этом цилиндрическая составляющая вала ротора снабжена с наружной стороны кольцевым выступом с фиксированно установленным на нем многогребешковым кольцевым элементом лабиринтного уплотнения, а с тыльной стороны выступа на посадочной поверхности вала размещены контактная втулка браслетного уплотнения, маслоотражательное кольцо и внутреннее кольцо шарикоподшипника, выполненное из двух полуколец с образованием на их стыке радиальных каналов для смазки и охлаждения тел качения, с поджатием указанных элементов в пакет через внешний стяжной элемент типа круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием в теле средней части цилиндрической составляющей вала ротора открытого коллектора, снабженного системой наклонных каналов, пролонгированных в каналы под тыльным внутренним полукольцом шарикоподшипника, которые сообщены с закрытым кольцевым коллектором, выполненным в посадочной поверхности цилиндрической составляющей вала, при этом часть каналов пролонгирована от закрытого коллектора под фронтальное внутреннее полукольцо шарикоподшипника и под маслоотражательное кольцо с разворотом у торца последнего во встречном направлении под контактную втулку браслетного уплотнения и с преобразованием системы локальных каналов в развернутый канал для охлаждающего омывания последней с общей охлаждаемой поверхностью, равной внутренней поверхности контактной втулки браслетного уплотнения, с последующим выходом охлаждающего потока в масляную полость и далее на рециркуляцию с охлаждением и очисткой.

При этом для разъемного соединения фланца внутреннего торца диафрагмы с ответным фланцем наружного кольца шарикоподшипника отверстия под крепежные элементы могут быть выполнены разнесенными по периметру с угловой частотой γкэш, определенной в диапазоне γкэш=(1,274÷2,39) [ед/рад].

Для разъемного соединения фланца внешнего торца диафрагмы с фланцем промежуточного корпуса двигателя отверстия под крепежные элементы могут быть выполнены разнесенными по периметру с угловой частотой γвкэ, определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад], при этом внешнее силовое кольцо, обрамляющее силовую коническую диафрагму корпуса опоры, снабжено не менее чем двумя кольцевыми проточками с установленными в них кольцами уплотнений.

Для разъемного соединения фланца кольцевого элемента с  профилем с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений отверстия под крепежные элементы могут быть выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

профилем с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений отверстия под крепежные элементы могут быть выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

Браслетное уплотнение может включать корпус с фланцем и снабженной кольцевым уплотнением цилиндрической полкой, переходящей в кольцевую радиально ориентированную стенку корпуса, при этом в корпусе установлен уплотнительный браслет, упруго-податливо зафиксированный прижатием к стенке корпуса и выполненный с подвижным примыканием к контактной втулке, при этом фланец корпуса браслетного уплотнения выполнен опорно сообщенным с ответным фланцем  в поперечном сечении кольцевого элемента корпуса опоры.

в поперечном сечении кольцевого элемента корпуса опоры.

Разъемное соединение задней цапфы вала ротора КНД с цилиндрической составляющей вала ротора может быть выполнено на силовых шлицах с угловой частотой γш, определенной в диапазоне γш=(8,28÷8,92) [ед/рад].

Нижняя часть конической диафрагмы барабанно-дисковой составляющей вала ротора КНД может содержать узел с двусторонним кольцевым выступом, внутренняя часть которого выполнена в виде конической диафрагмы, переходящей в опорный кольцевой участок, конгруэнтно соединенный со шлицевой трубой с образованием внутренней части полости наддува, а внешняя часть выступа образует кольцевой буртик, на который оперт многогребешковый кольцевой элемент лабиринтного уплотнения который совместно с крышкой лабиринтного уплотнения подвижно замыкает с фронтальной стороны полость наддува, кроме того, коническая диафрагма снабжена понизу вторым буртиком, образующим кольцевой упор для торца цилиндрической составляющей вала ротора.

Для взаимной осевой фиксации барабанно-дисковой и цилиндрической составляющих вала ротора стяжным болтом задняя цапфа на внутренней цилиндрической поверхности снабжена кольцевым буртиком, а стяжной болт в свою очередь снабжен с противоположного конца внешней резьбой для соединения со снабженным ответной резьбой внутренним элементом цилиндрической составляющей вала, при этом в полость стяжного болта введены на фиксирующих шлицах шлицевая труба, соединенная на шлицах со стяжной трубой с образованием напорного канала подвода воздуха в полости наддува других опор.

Поставленная задача по второму варианту решается тем, что опора вала ротора компрессора низкого давления турбореактивного двигателя, имеющего шлицевую и стяжную трубы, а также рессору, соединяющую валы компрессора низкого давления (КНД) и турбины низкого давления (ТНД), согласно изобретению, выполнена радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления ТРД, которая прикреплена к промежуточному силовому корпусу двигателя, включает соединенные барабанно-дисковую и цилиндрическую составляющие вала ротора и содержит выполненный опорно-упорным шарикоподшипник, разделяющий опору на статорную и роторную части, статорная часть включает корпус опоры в виде силовой конической диафрагмы, переходящей у торцов во внутреннее и внешнее силовые кольца для разъемных соединений с шарикоподшипником и промежуточным корпусом двигателя, кроме того, фронтальная часть внутреннего силового кольца корпуса опоры пролонгирована в кольцевой элемент, выполненный с  профилем поперечного сечения, а меньшее плечо выполнено в виде фланца, разъемно соединенного с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений, разделяющих полости наддува, суфлирования и масляной; роторная часть опоры включает выполненные заодно нижнюю часть конической диафрагмы барабанно-дисковой составляющей и заднюю цапфу вала ротора КНД, разъемно соединенную в осевом направлении с цилиндрической составляющей вала ротора на силовых шлицах и внутренним полым стяжным болтом, при этом цилиндрическая составляющая вала ротора снабжена с наружной стороны кольцевым выступом с фиксированно установленным на нем многогребешковым кольцевым элементом лабиринтного уплотнения, а нижняя часть конической диафрагмы барабанно-дисковой составляющей вала ротора КНД содержит узел с двусторонним кольцевым выступом, внутренняя часть которого выполнена в виде конической диафрагмы, переходящей в опорный кольцевой участок, конгруэнтно соединенный со шлицевой трубой с образованием внутренней части полости наддува, а внешняя часть выступа образует кольцевой буртик, на который оперт многогребешковый кольцевой элемент лабиринтного уплотнения, который совместно с крышкой лабиринтного уплотнения подвижно замыкает с фронтальной стороны полость наддува, кроме того, на посадочной поверхности цилиндрической составляющей вала с тыльной стороны выступа размещены контактная втулка браслетного уплотнения, маслоотражательное кольцо и выполненные из двух полуколец внутреннее кольцо шарикоподшипника с поджатием последних в пакет через внешний стяжной элемент типа круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора, который снабжен системой наклонных каналов, пролонгированных в каналы под тыльным полукольцом шарикоподшипника, сообщенные с закрытым кольцевым коллектором, при этом часть каналов от закрытого коллектора пролонгирована под фронтальное полукольцо шарикоподшипника и под маслоотражательное кольцо с разворотом у торца последнего во встречном направлении под контактную втулку браслетного уплотнения и с преобразованием системы локальных каналов в развернутый канал для охлаждающего омывания последней с последующим выходом охлаждающего потока в масляную полость и далее на рециркуляцию с охлаждением и очисткой.

профилем поперечного сечения, а меньшее плечо выполнено в виде фланца, разъемно соединенного с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений, разделяющих полости наддува, суфлирования и масляной; роторная часть опоры включает выполненные заодно нижнюю часть конической диафрагмы барабанно-дисковой составляющей и заднюю цапфу вала ротора КНД, разъемно соединенную в осевом направлении с цилиндрической составляющей вала ротора на силовых шлицах и внутренним полым стяжным болтом, при этом цилиндрическая составляющая вала ротора снабжена с наружной стороны кольцевым выступом с фиксированно установленным на нем многогребешковым кольцевым элементом лабиринтного уплотнения, а нижняя часть конической диафрагмы барабанно-дисковой составляющей вала ротора КНД содержит узел с двусторонним кольцевым выступом, внутренняя часть которого выполнена в виде конической диафрагмы, переходящей в опорный кольцевой участок, конгруэнтно соединенный со шлицевой трубой с образованием внутренней части полости наддува, а внешняя часть выступа образует кольцевой буртик, на который оперт многогребешковый кольцевой элемент лабиринтного уплотнения, который совместно с крышкой лабиринтного уплотнения подвижно замыкает с фронтальной стороны полость наддува, кроме того, на посадочной поверхности цилиндрической составляющей вала с тыльной стороны выступа размещены контактная втулка браслетного уплотнения, маслоотражательное кольцо и выполненные из двух полуколец внутреннее кольцо шарикоподшипника с поджатием последних в пакет через внешний стяжной элемент типа круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом с образованием открытого коллектора, который снабжен системой наклонных каналов, пролонгированных в каналы под тыльным полукольцом шарикоподшипника, сообщенные с закрытым кольцевым коллектором, при этом часть каналов от закрытого коллектора пролонгирована под фронтальное полукольцо шарикоподшипника и под маслоотражательное кольцо с разворотом у торца последнего во встречном направлении под контактную втулку браслетного уплотнения и с преобразованием системы локальных каналов в развернутый канал для охлаждающего омывания последней с последующим выходом охлаждающего потока в масляную полость и далее на рециркуляцию с охлаждением и очисткой.

При этом внутреннее кольцо шарикоподшипника может быть выполнено из двух полуколец с образованием на стыке между ними радиальных каналов для смазки и охлаждения тел качения.

Внутреннее и внешнее силовые кольца могут быть наделены посадочными местами и фланцами для разъемных соединений с ответными фланцами наружного кольца шарикоподшипника у внутреннего торца диафрагмы и промежуточного корпуса двигателя у внешнего торца диафрагмы, при этом для разъемного соединения фланца внутреннего торца диафрагмы с ответным фланцем наружного кольца шарикоподшипника отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γкэш, определенной в диапазоне γкэш=(1,27÷2,39) [ед/рад], а для разъемного соединения фланца внешнего торца диафрагмы с фланцем промежуточного корпуса двигателя отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γвкэ, определенной в диапазоне γвкэ=(3,98÷5,73) [ед/рад], при этом внешнее силовое кольцо, обрамляющее силовую коническую диафрагму корпуса опоры, снабжено не менее чем двумя кольцевыми проточками с установленными в них кольцами уплотнений.

Большее плечо кольцевой элемент, выполненный с  профилем поперечного сечения, которого может быть образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющем не менее, чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы корпуса опоры, а для разъемного соединения фланца кольцевого элемента с

профилем поперечного сечения, которого может быть образовано малой конической диафрагмой с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющем не менее, чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы корпуса опоры, а для разъемного соединения фланца кольцевого элемента с  профилем с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

профилем с ответными фланцами кольцевых держателей крышек лабиринтных уплотнений отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне γм=(1,91÷3,98) [ед/рад].

Браслетное уплотнение может включать корпус с фланцем и снабженной кольцевым уплотнением цилиндрической полкой, переходящей в кольцевую радиально ориентированную стенку корпуса, при этом в корпусе установлен уплотнительный браслет, упруго-податливо зафиксированный прижатием к стенке корпуса и выполненный с подвижным примыканием к контактной втулке, при этом фланец корпуса браслетного уплотнения выполнен опорно сообщенным с ответным фланцем  в поперечном сечении кольцевого элемента корпуса опоры.

в поперечном сечении кольцевого элемента корпуса опоры.

Разъемное соединение задней цапфы вала ротора КНД с цилиндрической составляющей вала ротора может быть выполнено на силовых шлицах с угловой частотой γш, определенной в диапазоне γш=(8,28÷8,92), а коническая диафрагма барабанно-дисковой составляющей вала снабжена вторым буртиком, образующим кольцевой упор для торца цилиндрической составляющей вала ротора.

Для взаимной осевой фиксации барабанно-дисковой и цилиндрической составляющих вала ротора стяжным болтом задняя цапфа на внутренней цилиндрической поверхности снабжена кольцевым буртиком, а стяжной болт в свою очередь снабжен с противоположного конца внешней резьбой для соединения со снабженным ответной резьбой радиальным кольцевым выступом цилиндрической составляющей вала, при этом в полость стяжного болта введены на фиксирующих шлицах шлицевая труба, соединенная на шлицах со стяжной трубой с образованием напорного канала подвода воздуха в полости наддува других опор.

Поставленная задача в части элемента опоры вала ротора решается тем, что цилиндрическая составляющая опоры вала ротора компрессора низкого давления турбореактивного двигателя, согласно изобретению, выполнена включающей фронтальную, среднюю и тыльную части, при этом фронтальная часть цилиндрической составляющей вала ротора снабжена с наружной стороны кольцевым выступом, отнесенным от торца на расстояние, достаточное для размещения с фронтальной стороны выступа лабиринтного уплотнения, многогребешковый кольцевой элемент которого фиксированно установлен на цилиндрической поверхности выступа с примыканием к его фронтальной грани, а с тыльной стороны выступа выполнена посадочная поверхность для размещения контактной втулки браслетного уплотнения, маслоотражательного кольца, а также двух полуколец внутреннего кольца опорно-упорного шарикоподшипника, причем средняя часть цилиндрической составляющей вала ротора снабжена по наружной поверхности в зоне тыльного приторцевого участка резьбой под внешний стяжной элемент, при этом в теле средней части цилиндрической составляющей вала ротора в зоне под указанной резьбой выполнен открытый с тыльного торца кольцевой коллектор, снабженный системой, наклонных каналов, пролонгированных в открытые каналы, выполненные в посадочной поверхности цилиндрической составляющей вала ротора, объединенные с закрытым кольцевым коллектором, выполненным в виде кольцевой канавки в той же посадочной поверхности с возможностью в последующем отвода части смазачно-охлаждающей жидкости к телам качения шарикоподшипника, при этом часть каналов пролонгирована за закрытый коллектор на длину, обеспечивающую в последующем возможность доведения масляного тракта для подачи другой части смазочно-охлаждающей жидкости под контактную втулку браслетного уплотнения опоры, при этом внутренняя поверхность цилиндрической составляющей вала ротора снабжена центрирующими посадочными местами под заднюю цапфу и стяжную трубу, а также силовыми шлицами во фронтальной и тыльной части для соединения соответственно с задней цапфой и рессорой с возможностью передачи крутящего момента от ТНД, причем средняя часть указанного элемента вала выполнена с внутренними осевым и радиальным кольцевыми выступами, внутренняя поверхность первого из которых снабжена резьбой для соединения с внутренним стяжным болтом, а радиальный выступ выполнен для осевого стягивания барабанно-дисковой составляющей вала и стяжной трубы.

При этом открытый кольцевой коллектор в теле средней части цилиндрической составляющей вала может быть снабжен системой наклонных каналов, включающей не менее двенадцати каналов.

Поставленная задача внешнего стяжного элемента решается тем, что внешний стяжной элемент опоры вала ротора компрессора низкого давления турбореактивного двигателя, согласно изобретению, выполнен для стягивания в пакет контактной втулки браслетного уплотнения, маслоотражательного кольца, внутреннего кольца шарикоподшипника опоры с подачей смазочно-охлаждающей жидкости к телам качения шарикоподшипника, для чего указанный элемент выполнен в виде круглоцилиндрической с внешней и внутренней сторон гайки, снабженной на части осевой высоты последней внутренней резьбой диаметром под внешнюю резьбу посадочной поверхности цилиндрической составляющей вала, а с внешней стороны гайка снабжена пазами для силовой затяжки посредством ответных выступов технологического инструмента, а также снабжена пазами для фиксации положения гайки контровочным элементом, при этом частота расположенных равномерно по окружности пазов для силовой затяжки гайки принята в диапазоне γп=(1,27÷2,38) [ед/рад], причем внешний стяжной элемент снабжен обращенным к оси вала кольцевым бортовым элементом, радиальная высота которого выполнена превышающей толщину, выполненную в теле средней части цилиндрической составляющей вала ротора кольцевой стенки открытого с торца коллектора на величину, достаточную для образования кольцевого маслоотражательного козырька коллектора.

При этом внешний стяжной элемент может быть снабжен контровочным элементом, который выполнен в виде кольцевой колпачковой шайбы с внутренним диаметром кольцевого проема в донце шайбы, обеспечивающем конгруэнтное примыкание к посадочной поверхности цилиндрической части вала ротора, которая снабжена не менее чем одним локальным фиксирующим выступом, а внутренний диаметр цилиндрической стенки контровочного элемента выполнен конгруэнтным фронтальному кольцевому участку внешней поверхности внешнего стяжного элемента, при этом стенка контровочного элемента выполнена из материала и диаметром, допускающими выполнение пластичных технологических прогибов до примыкания к ложу упомянутых пазов внешнего стяжного элемента.

Пазы для силовой затяжки гайки могут быть выполнены прямоугольной конфигурации в поперечном сечении, а пазы для фиксации положения затянутой гайки выполнены в поперечном сечении криволинейными с постоянным или переменным радиусом, в том числе в виде дуги окружности, эллипса, овоида, параболы или гиперболы.

Технический результат достигается совокупностью признаков каждого из описанных объектов и заключается в увеличении износостойкости опоры вала ротора КНД, улучшении работы смазочно-охлаждающей системы задней опоры, повышении КПД опоры и ресурса работы компрессора в 2 раза и продолжительности межремонтной работы двигателя на 18-20% за счет уменьшения изнашивания элементов задней опоры вала ротора КНД, адаптации компрессора, как части двигателя более чувствительной к режиму поступления внешнего воздушного потока, к интенсивной работе в летных условиях высокоманевренного самолета, оптимизации рабочих характеристик опоры вала ротора низкого давления и ее элементов к рабочим условиям, а также в улучшении возможностей проведения монтажно-демонтажных работ.

Разработанная в группе изобретений конструкция опоры вала ротора с барабанно-дисковой и цилиндрической составляющими, разъемно соединенных в осевом направлении внутренним полым стяжным болтом, обеспечивает улучшенную работу опоры подвергаемого рабочим колебаниям вала ротора и обеспечивает стабильность работы роторной части при вращении вала относительно оси вала ротора. Проработанные в настоящем изобретении цилиндрическая составляющая вала и расположенные внутри нее стяжной болт, шлицевая и стяжная трубы практически не имеют ассиметрично расположенных относительно оси вращения вала элементов, что позволяет им избежать в процессе вращения собственных колебаний.

За счет разработанной системы сбора и напорной подачи смазочно-охлаждающей жидкости через открытый коллектор, образованный внешним стяжным элементом, систему наклонных и продольных каналов, выполненных на цилиндрической составляющей вала, через радиальные каналы к телам качения шарикоподшипника, а также пролонгированных каналов 46 с переводом потока к развернутому каналу, по которому смазочно-охлаждающая жидкость поступает к контактной втулке браслетного уплотнения и после чего в масляную полость и далее на рециркуляцию с охлаждением и очисткой, достигают взаимодействие статорной и роторной части опоры в единой масляной среде, которая в результате подвергается интенсивному перемешиванию и, как следствие, повышение ресурса опоры за счет снижения перегрева и стабилизации теплового режима шарикоподшипника и браслетного уплотнения, что приводит к повышению ресурса компрессора и продолжительности межремонтной работы.

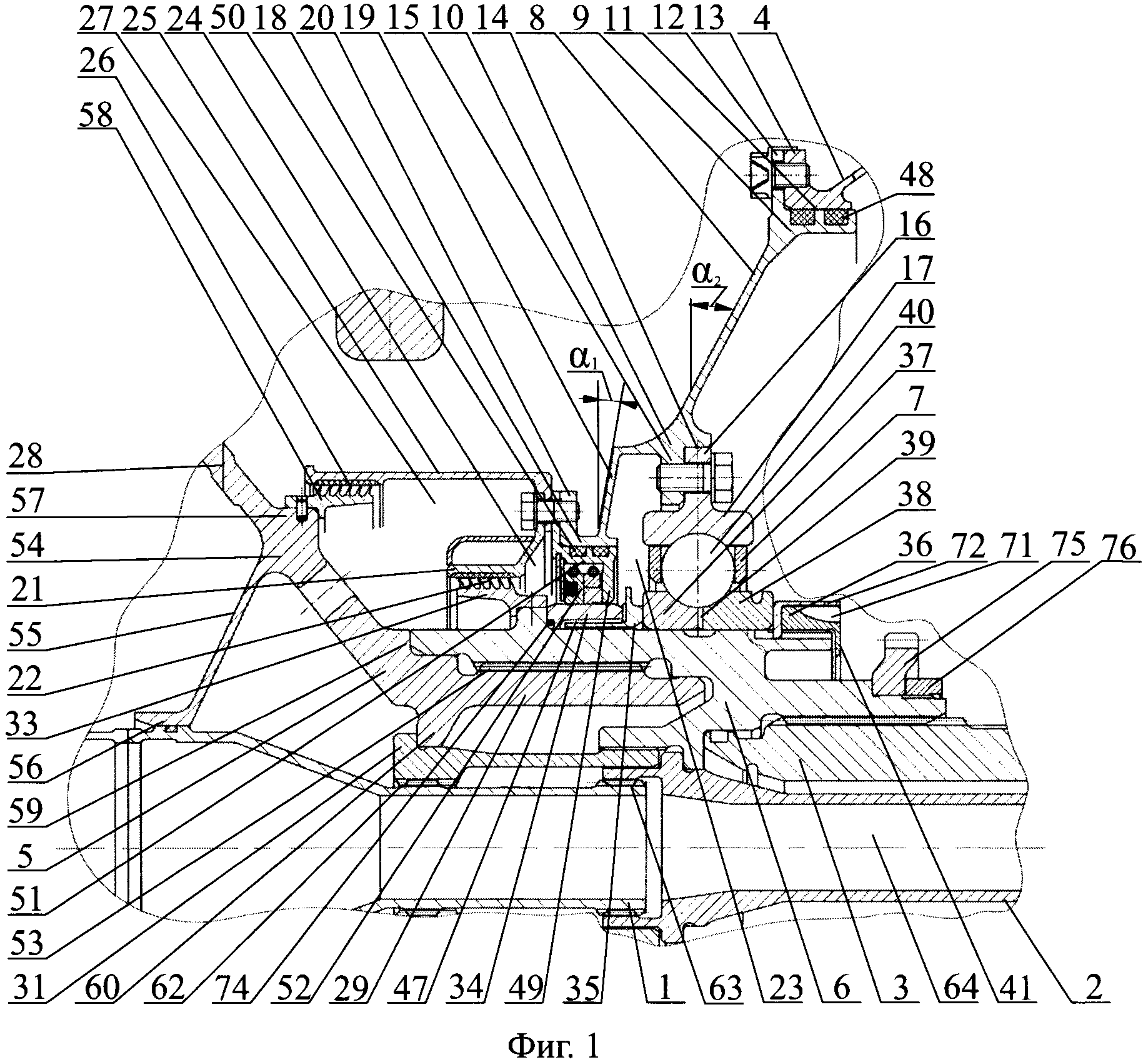

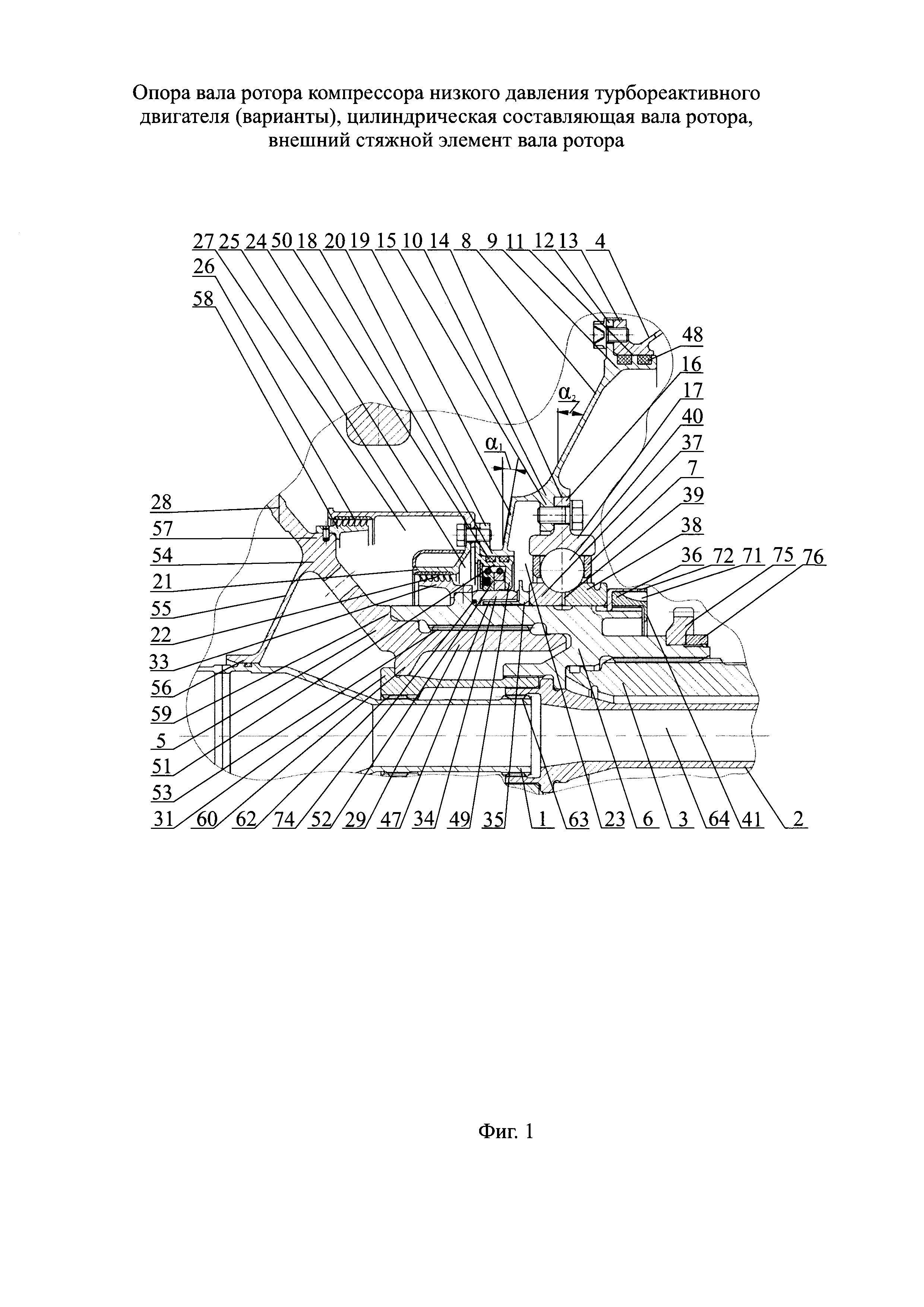

Сущность изобретения поясняется чертежами, где:

на фиг. 1 изображена задняя опора вала ротора КНД ТРД, продольный разрез;

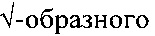

на фиг. 2 - цилиндрическая составляющая вала ротора, продольный разрез.

В вариантном исполнении опора вала ротора турбореактивного двигателя, имеющего шлицевую и стяжную трубы 1 и 2, а также рессору 3, соединяющую валы компрессора низкого давления (КНД) и турбины низкого давления (ТНД) выполнена в качестве задней опоры вала ротора КНД. Опора выполнена радиально-упорной и прикреплена к промежуточному силовому корпусу 4 двигателя. Опора включает соединенные барабанно-дисковую составляющую 5 и цилиндрическую составляющую 6 вала ротора и содержит шарикоподшипник 7. Шарикоподшипник 7 выполнен опорно-упорным и разделяющий опору на статорную и роторную части.

Статорная часть включает корпус опоры в виде силовой конической диафрагмы 8, переходящей у торцов во внешнее и внутреннее силовые кольца 9 и 10 разных диаметров. Внешнее силовое кольцо 9 наделено посадочным местом 11 и фланцем 12 для разъемного соединения с ответным фланцем 13 промежуточного корпуса 4 двигателя у внешнего торца диафрагмы 8. Внутреннее силовое кольцо 10 наделено посадочным местом 15 и фланцем 16 для разъемного соединения с ответным фланцем наружного кольца 17 шарикоподшипника 7 у внутреннего торца диафрагмы 8.

Фронтальная часть внутреннего силового кольца 10 корпуса опоры пролонгирована в кольцевой элемент 18, выполненный с  профилем поперечного сечения. Большее плечо кольцевого элемента 18 образовано малой конической диафрагмой 19 с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющем не менее, чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы 8 корпуса опоры. Меньшее плечо кольцевого элемента 18 выполнено в виде фланца 20 для разъемного соединения с ответным фланцем кольцевого держателя 21 крышки первого лабиринтного уплотнения 22, разделяющего масляную полость 23 и полость 24 суфлирования, а также с ответным фланцем кольцевого держателя 25 крышки второго лабиринтного уплотнения 26, разделяющего полость 24 суфлирования и полость 27 наддува.

профилем поперечного сечения. Большее плечо кольцевого элемента 18 образовано малой конической диафрагмой 19 с углом α1 наклона образующей к условной радиальной плоскости, нормальной к оси вала ротора, составляющем не менее, чем в два раза меньшим аналогичного угла α2 наклона образующей силовой конической диафрагмы 8 корпуса опоры. Меньшее плечо кольцевого элемента 18 выполнено в виде фланца 20 для разъемного соединения с ответным фланцем кольцевого держателя 21 крышки первого лабиринтного уплотнения 22, разделяющего масляную полость 23 и полость 24 суфлирования, а также с ответным фланцем кольцевого держателя 25 крышки второго лабиринтного уплотнения 26, разделяющего полость 24 суфлирования и полость 27 наддува.

Роторная часть опоры включает выполненные заодно нижнюю часть конической диафрагмы 28 барабанно-дисковой составляющей 5 и заднюю цапфу 29 вала ротора КНД. Цапфа 29 выполнена разъемно соединенной с цилиндрической составляющей 6 вала ротора на силовых шлицах 30 и через последнюю соединенную с рессорой 3, посредством которой вал ротора КНД соединен с валом ТНД с возможностью пропуска через опору крутящего момента к барабанно-дисковой составляющей вала ротора. Цапфа 29 и цилиндрическая составляющая 6 вала ротора КНД разъемно соединены в осевом направлении внутренним полым стяжным болтом 31.

Цилиндрическая составляющая 6 вала ротора снабжена с наружной стороны кольцевым выступом 32, отнесенным от торца на расстояние, достаточное для размещения с фронтальной стороны выступа 32 лабиринтного уплотнения 22. На цилиндрической поверхности выступа 32 с примыканием к его фронтальной грани установлен многогребешковый кольцевой элемент 33 лабиринтного уплотнения 22. С тыльной стороны выступа 32 на посадочной поверхности вала размещены контактная втулка 34 браслетного уплотнения, маслоотражательное кольцо 35 и внутреннее кольцо шарикоподшипника 7 с поджатием их в пакет через внешний стяжной элемент 36. Внутреннее кольцо шарикоподшипника 7 выполнено из двух полуколец 37 и 38 с образованием на их стыке радиальных каналов 39 для подачи смазочно-охлаждающей жидкости к телам 40 качения шарикоподшипника. Стяжной элемент 36 выполнен типа круглой гайки, снабженной на свободном конце обращенным к валу кольцевым бортовым элементом 41 с образованием в теле средней части цилиндрической составляющей вала ротора открытого коллектора 42. Открытый коллектор 42 снабжен системой наклонных каналов 43, пролонгированных в каналы 44 под тыльным внутренним полукольцом 38 шарикоподшипника 7.

Каналы 44 в свою очередь сообщены с закрытым кольцевым коллектором 45, выполненным в посадочной поверхности цилиндрической составляющей 6 вала ротора и сообщенным с радиальными каналами 39 к телам 40 качения шарикоподшипника 7. Часть каналов 46 в посадочной поверхности вала от закрытого коллектора 45 пролонгирована под фронтальное внутреннее полукольцо 37 шарикоподшипника 7 и под маслоотражательное кольцо 35 с разворотом у торца последнего во встречном направлении под контактную втулку 34 браслетного уплотнения и с преобразованием системы локальных каналов 46 в развернутый канал 47. Канал 47 выполнен для охлаждающего омывания контактной втулки 34 браслетного уплотнения с общей охлаждаемой поверхностью, равной внутренней поверхности последней, с последующим выходом охлаждающего потока в масляную полость 23 и далее на рециркуляцию с охлаждением и очисткой.

Для разъемного соединения фланца 15 у внутреннего торца диафрагмы 8 с ответным фланцем 16 наружного кольца 17 шарикоподшипника 7 отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γкэш, определенной в диапазоне

γкэш=Nкэш/2π(1,27÷2,39) [ед/рад],

где Nкэш - число отверстий под крепежные элементы соединения фланцев 15, 16.

Внешнее силовое кольцо 9 снабжено не менее чем двумя кольцевыми проточками с установленными в них кольцами 48 уплотнений. Для разъемного соединения фланца 12 у внешнего торца диафрагмы 8 с фланцем 13 промежуточного корпуса 4 двигателя отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой увкэ, определенной в диапазоне

γвкэ=Nвкэ/2π(3,98÷5,73) [ед/рад],

где Nвкэ - число отверстий под крепежные элементы соединения фланцев 12, 13.

Если угловая частота γкэш<1,27 ед/рад или γвкэ<3,98 ед/рад, то прочность соединения будет недостаточной, если же γкэш>2,39 ед/рад или γвкэ>5,73 ед/рад, то это приведет к неоправданному для обеспечения прочности повышению материалоемкости и трудоемкости соединений.

Для разъемного соединения фланца 20 кольцевого элемента 18 с  профилем с ответными фланцами кольцевых держателей 21 и 22 крышек лабиринтных уплотнений 22 и 26 отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне

профилем с ответными фланцами кольцевых держателей 21 и 22 крышек лабиринтных уплотнений 22 и 26 отверстия под крепежные элементы выполнены разнесенными по периметру с угловой частотой γм, определенной в диапазоне

γм=Nкэш/2π=(l,91÷3,98) [ед/рад],

где Nм - число отверстий под крепежные элементы соединения указанных фланцев. Угловая частота γм в указанном диапазоне значений достаточна и необходима с точки зрения прочности и материалоемкости так же, как и диапазоны частот γкэш и γвкэ.

Браслетное уплотнение включает корпус 49 с фланцем и снабженной кольцевым уплотнением 50 цилиндрической полкой 51, переходящей в кольцевую радиально ориентированную стенку 52 корпуса. В корпусе 49 установлен уплотнительный браслет 53, упруго-податливо зафиксированный прижатием к стенке 52 корпуса и выполненный с подвижным примыканием к контактной втулке 34. Фланец корпуса 49 браслетного уплотнения выполнен опорно сообщенным с ответным фланцем 20  в поперечном сечении кольцевого элемента 18 корпуса опоры.

в поперечном сечении кольцевого элемента 18 корпуса опоры.

Разъемное соединение задней цапфы 29 с цилиндрической составляющей 6 вала ротора выполнено на силовых шлицах 53 с угловой частотой γш, определенной в диапазоне

γш=Nш/2π=(8,28÷8,92), [ед/рад],

где Nш - число силовых шлицев. Угловая частота расположения шлицев 53 γш<8,28 ед/рад ухудшает сцепление цапфы 29 с цилиндрической составляющей 6, а частота γш>8,92 ед/рад из-за увеличения частоты ослабляет прочность самих шлицев 53, когда эти шлицы нужно будет выполнять более мелкими, что тоже ухудшает сцепление.

Каналы 39 для подачи смазочно-охлаждающей жидкости к телам 40 качения шарикоподшипника 7 выполнены на стыке двух полуколец 37 и 38 внутреннего кольца шарикоподшипника с угловой частотой γкп, определенной в диапазоне

γкп=Nкп/2π(0,64÷1,43) [ед/рад],

где Nкп - число каналов во внутреннем кольце шарикоподшипника.

Нижняя часть конической диафрагмы 29 барабанно-дисковой составляющей 5 вала ротора КНД содержит узел 54 с двусторонним кольцевым выступом. Внутренняя часть выступа выполнена в виде конической диафрагмы 55, переходящей в опорный кольцевой участок 56, конгруэнтно соединенный со шлицевой трубой 1 с образованием внутренней части полости наддува. Внешняя часть выступа образует кольцевой буртик 57. На кольцевой буртик 57 оперт многогребешковый кольцевой элемент 58 лабиринтного уплотнения 26, который совместно с крышкой лабиринтного уплотнения подвижно замыкает с фронтальной стороны полость 27 наддува. Коническая диафрагма 29 снабжена понизу вторым буртиком 59, образующим кольцевой упор для торца цилиндрической составляющей 6 вала ротора.

Задняя цапфа 29 барабанно-дисковой составляющей 6 вала ротора КНД на внутренней цилиндрической поверхности, снабжена кольцевым буртиком 60 для взаимной осевой фиксации барабанно-дисковой и цилиндрической составляющих вала ротора стяжным болтом 31. Стяжной болт 31 в свою очередь снабжен с противоположного конца внешней резьбой для соединения со снабженным ответной резьбой радиальным кольцевым выступом 61 цилиндрической составляющей 6 вала. В полость стяжного болта 31 введены на фиксирующих шлицах 62 шлицевая труба 1, соединенная на шлицах 63 со стяжной трубой 2 с образованием напорного канала 64 подвода воздуха в полости наддува других опор.

Цилиндрическая составляющая вала ротора КНД ТРД выполнена включающей фронтальную, среднюю и тыльную части. Фронтальная часть цилиндрической составляющей вала снабжена с наружной стороны кольцевым выступом 32, отнесенным от торца на расстояние, достаточное для размещения с фронтальной стороны выступа 32 лабиринтного уплотнения 22. На цилиндрической поверхности 32 выступа с примыканием к его фронтальной грани фиксированно установлен многогребешковый кольцевой элемент 33 лабиринтного уплотнения 22. С тыльной стороны выступа 32 выполнена посадочная поверхность для размещения контактной втулки 34 браслетного уплотнения, маслоотражательного кольца 35, а также двух полуколец 37 и 38 внутреннего кольца опорно-упорного шарикоподшипника 7. Средняя часть цилиндрической составляющей 6 вала снабжена по наружной поверхности в зоне тыльного приторцевого участка резьбой 65 под внешний стяжной элемент 36.

В теле средней части цилиндрической составляющей 6 вала в зоне под резьбой 65 выполнен открытый с тыльного торца кольцевой коллектор 42. Открытый коллектор 42 снабжен системой наклонных каналов 43, включающей не менее 12 каналов. Наклонными каналы 43 пролонгированы в каналы 44, выполненные в посадочной поверхности цилиндрической составляющей вала и объединенные с закрытым кольцевым коллектором 45, выполненным в виде кольцевой канавки в той же посадочной поверхности с возможностью в последующем отвода части смазочно-охлаждающей жидкости по радиальным каналам 39 к телам 40 качения шарикоподшипника. Часть каналов 46 пролонгирована за закрытый коллектор 45 на длину, обеспечивающую в последующем возможность доведения масляного тракта для подачи другой части смазочно-охлаждающей жидкости под контактную втулку 34 браслетного уплотнения опоры.

Внутренняя поверхность цилиндрической составляющей 6 вала снабжена центрирующими посадочными местами 66 и 67 соответственно под заднюю цапфу 29 и стяжную трубу 2, а также силовыми шлицами 30 во фронтальной части для соединения с задней цапфой 29 и силовыми шлицами 68 в тыльной части для соединения с рессорой 3 с возможностью передачи крутящего момента от ТНД. Средняя часть цилиндрической составляющей 6 вала выполнена с внутренними радиальным кольцевым выступом 61 и осевым кольцевым выступом 69. Внутренняя поверхность выступа 69 снабжена резьбой 70 для соединения с внутренним стяжным болтом 31. Радиальный выступ 61 выполнен для осевого стягивания барабанно-дисковой составляющей 5 вала и стяжной трубы 2.

Внешний стяжной элемент 36 цилиндрической составляющей вала ротора КНД ТРД предназначен для стягивания в пакет контактной втулки 34 браслетного уплотнения, маслоотражательного кольца 35, внутреннего кольца шарикоподшипника опоры с подачей смазочно-охлаждающей жидкости к телам 40 качения шарикоподшипника. Внешний стяжной элемент 36 выполнен в виде круглоцилиндрической с внешней и внутренней сторон гайки, снабженной на части осевой высоты последней внутренней резьбой диаметром под внешнюю резьбу 65 посадочной поверхности цилиндрической составляющей 6 вала. С внешней стороны гайка снабжена пазами 71 для силовой затяжки посредством ответных выступов технологического инструмента, а также снабжена пазами (на чертежах не показано) для фиксации положения гайки контровочным элементом 72. Частота расположенных равномерно по окружности пазов 71 для силовой затяжки гайки принята в диапазоне

γп=Nп/2π(1,27÷2,38) [ед/рад], где

Nп - целое и четное число пазов 71, находящееся в указанном диапазоне угловых частот для силовой затяжки гайки. Равномерность расположения по окружности и четность числа пазов 71 обеспечивают симметричность стяжного элемента 36 относительно оси вращения вала ротора.

Внешний стяжной элемент 36 снабжен обращенным к оси вала кольцевым бортовым элементом 41, радиальная высота которого выполнена превышающей толщину, выполненную в теле средней части цилиндрической составляющей вала кольцевой стенки 73 открытого с торца коллектора 42 на величину, достаточную для образования кольцевого маслоотражательного козырька коллектора 42.

Внешний стяжной элемент 36 снабжен контровочным элементом 72, который выполнен в виде кольцевой колпачковой шайбы с внутренним диаметром кольцевого проема в донце шайбы, обеспечивающем конгруэнтное примыкание к посадочной поверхности цилиндрической части вала ротора, которая снабжена не менее чем одним локальным фиксирующим выступом. Внутренний диаметр цилиндрической стенки контровочного элемента 72 выполнен конгруэнтным фронтальному кольцевому участку внешней поверхности внешнего стяжного элемента 36. Стенка контровочного элемента 72 выполнена из материала и диаметром, допускающими выполнение пластичных технологических прогибов до примыкания к ложу пазов внешнего стяжного элемента 36.

Пазы 71 для силовой затяжки гайки выполнены прямоугольной конфигурации в поперечном сечении. Пазы для фиксации положения затянутой гайки выполнены в поперечном сечении криволинейными с постоянным или переменным радиусом, в том числе в виде дуги окружности, эллипса, овоида, параболы или гиперболы.

Пример реализации изобретения.

Опору вала ротора КНД выполняют радиально-упорной в качестве задней опоры вала ротора компрессора низкого давления турбореактивного двигателя. Опору вала ротора и ее элементы монтируют следующим образом.

Собирают контактное браслетное уплотнение. В корпусе 49 браслетного уплотнения устанавливают уплотнительный браслет 52, который упруго-податливо фиксируют прижатием к стенке 52 корпуса. Заканчивают монтаж браслетного уплотнения установкой упорного и стопорного колец (на чертежах не показано).

На фланец 20 корпуса опоры устанавливают ответный фланец собранного браслетного уплотнения с установленным на цилиндрической полке 51 корпуса 49 браслетного уплотнения кольцевым уплотнением 50. Далее на фланец 20 корпуса опоры последовательного устанавливают ответные фланцы кольцевого держателя 21 крышки лабиринтного уплотнения 26 и кольцевого держателя 21 крышки лабиринтного уплотнения 22. После этого весь пакет деталей стягивают крепежными винтами.

На цилиндрическую составляющую 6 вала ротора КНД последовательно устанавливают многогребешковый кольцевой элемент 33 лабиринтного уплотнения 22, кольцевое уплотнение 74, контактную втулку 34 браслетного уплотнения. После чего на цилиндрическую составляющую 6 вала опускают ранее собранный корпус опоры. После установки корпуса опоры устанавливают маслоотражательное кольцо 35 и собранный шарикоподшипник 7. Затем производят затяжку пакета деталей, установленных на валу, внешним стяжным элементом 36, выполненным в виде гайки. После затяжки гайки устанавливают крепежные винты наружного кольца 17 шарикоподшипника 7. Далее на вал устанавливают шестерню 75 привода блока датчиков частоты вращения и фиксируют на валу собственной гайкой 76. Далее на соответствующие фланцы корпуса опоры устанавливают блок шестерен привода датчиков частоты вращения со смонтированной на них маслоподающей форсункой (на чертежах не показано), после чего во внутреннюю полость вала устанавливают приводная рессора 3, которую фиксируют от выпадения из вала гайкой (на чертежах не показано).

Работает задняя опора вала ротора ТРД следующим образом.

Статорная часть опоры вала ротора КНД закреплена по периметру в промежуточном корпусе 4 двигателя и через шарикоподшипник 7 обеспечивает стабильность работы роторной части при вращении вала относительно оси вала ротора.

В процессе работы двигателя крутящий момент от турбины низкого давления (ТНД) передается через шлицевую рессору 3 и цилиндрическую составляющую 6 вала и приводит во вращение роторную часть задней опоры. Цилиндрическая составляющая 6 и расположенные внутри нее стяжной болт 31, шлицевая и стяжная трубы 1 и 2 практически не имеют ассиметрично расположенных относительно оси вращения вала элементов, что позволяет им избежать в процессе вращения собственных колебаний.

От цилиндрической составляющей 6 через шлицы 68 рессоры 3 крутящий момент передается барабанно-дисковой составляющей 5, которая взаимодействует с неподвижной статорной частью задней опоры вала КНД через каскад лабиринтных уплотнений 22 и 26. Лабиринтные уплотнения 22, 26 препятствуют попаданию частиц масла из масляной полости 23 в работающую с воздушным потоком барабанно-дисковую часть КНД.

Первое лабиринтное уплотнение 22 разделяет полость 24 суфлирования и полость 27 наддува воздуха. Многогребешковый кольцевой элемент 33 устанавливают на цилиндрической составляющей 6 вала ротора. Многогребешковый кольцевой элемент 58 второго лабиринтного уплотнения 26 устанавливают на кольцевом выступе 57 конической диафрагмы 28 барабанно-дисковой составляющей 5 вала и совместно с крышкой лабиринтного уплотнения 26, подвижно запирает полость 27 наддува воздуха с внешней стороны каскада уплотнений опоры.

При этом через масляную форсунку масло подается в открытый коллектор 42 для сбора и напорной подачи смазочно-охлаждающей жидкости внешнего стяжного элемента 36. Под воздействием центробежных сил и систему наклонных каналов 43, продольных каналов 44, выполненных на цилиндрической составляющей 6 вала, и через радиальные каналы 39 между полукольцами 37 и 38 внутреннего кольца шарикоподшипника 4 смазочно-охлаждающая жидкость поступает к телам 40 качения шарикоподшипника 4. Через другую часть пролонгированных каналов 46 смазочно-охлаждающая жидкость проходит под маслоотражательным кольцом 35, огибает его с переводом потока к развернутому каналу 47, который омывает охлаждая нижнюю поверхность контактной втулки 34 браслетного уплотнения. После чего поток смазочно-охлаждающей жидкости поступает в масляную полость 23 и из последней на рециркуляцию с охлаждением и очисткой. Таким образом, статорная и роторная части опоры взаимодействуют в единой масляной среде, которая в результате подвергается интенсивному перемешиванию.

Таким образом, каскад уплотнений масляной полости, последовательно включающий браслетное уплотнение, первое лабиринтное уплотнение и подпираемое избыточное давление воздуха в полости суфлирования, затем второе лабиринтное уплотнение и избыточное давление в полости наддува обеспечивают улучшенную работу смазочно-охлаждающей системы задней опоры, повышение КПД и ресурса работы опоры и компрессора в целом.