Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ ТЯГИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕЙ УСИЛЕННЫЕ КОНЦЫ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления тяги из композитного материала, такой как тяга подкоса шасси летательного аппарата.

Уровень техники

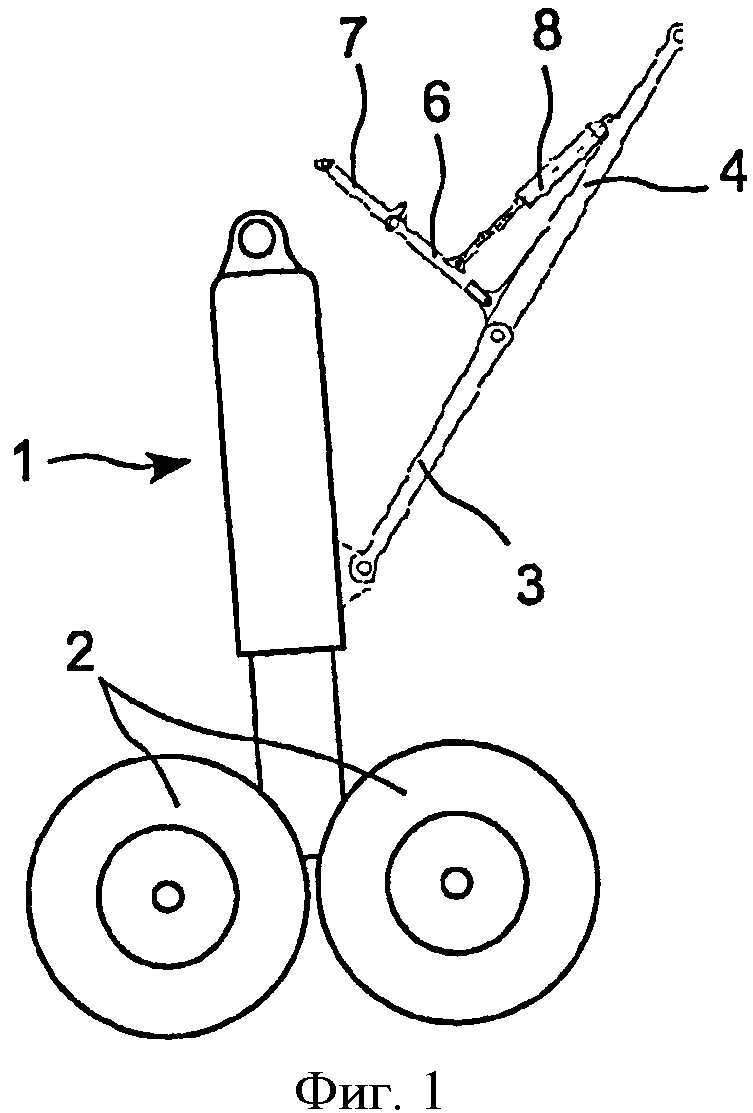

Как показано на фиг.1, шасси обычно содержит стойку 1 с верхним концом, шарнирно соединенным с элементом конструкции летательного аппарата и с нижним концом, на котором установлен комплект колес 2. Дополнительно имеется система блокировки для стопорения всей системы в выпущенном положении, показанном на фиг.1.

Эта система блокировки содержит подкос, содержащий две шарнирно соединенные между собой тяги 3 и 4, при этом тяга 3 шарнирно соединена со стойкой, а другая тяга 4 шарнирно соединена с конструкцией летательного аппарата, при этом имеется также стабилизирующий узел для удержания двух тяг 3 и 4 на одной линии относительно друг друга.

Стабилизирующий узел содержит два шарнирно соединенных между собой плеча 6 и 7, при этом плечо 6 шарнирно соединено, например, с шарниром, соединяющим между собой тяги 3 и 4, а плечо 7 шарнирно соединено с конструкцией летательного аппарата. Непоказанная система упоров и пружин удерживает плечи 6 и 7 в продолжении друг друга при выпущенном шасси. Между плечом 6 и тягой 4 дополнительно установлен силовой цилиндр 8 разблокировки системы путем убирания этого силового цилиндра с преодолением усилия сопротивления пружины.

Во время приземления или во время маневрирования на земле на тяги 3 и 4, удерживаемые на одной линии, действуют большие усилия, которые могут резко меняться. Например, когда колеса касаются земли, они начинают сразу же вращаться, преодолевая силу инерции.

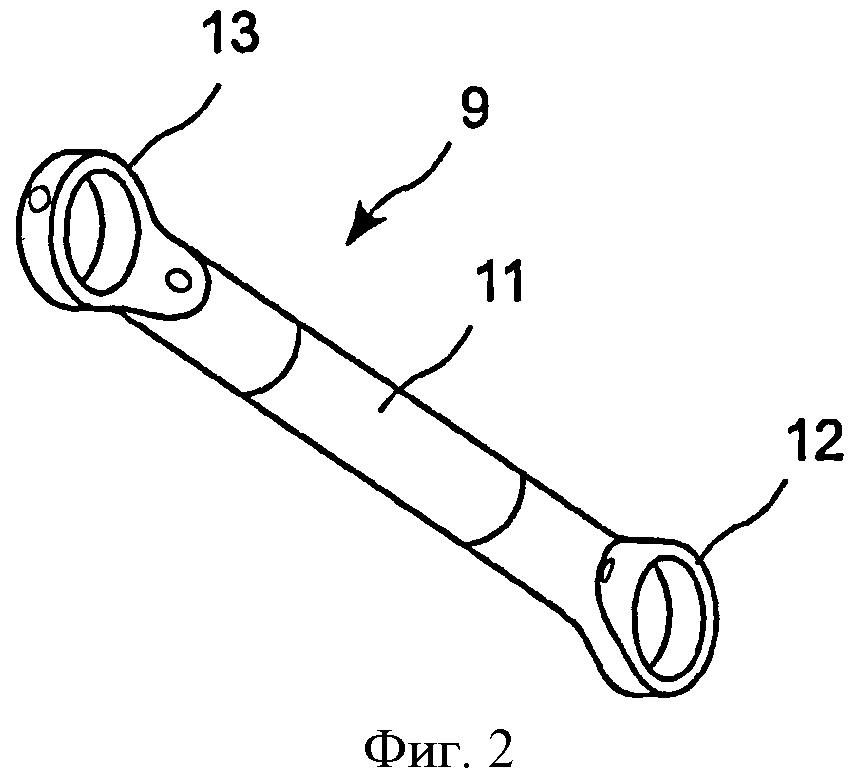

В известной конструкции тяги подкоса, показанной на фиг.2, тяга 9 содержит трубчатый участок 11, обычно выполненный из алюминия, на концах которого закреплены два наконечника 12 и 13, которые являются массивными металлическими деталями, выполненными литьем или ковкой, содержащими отверстие и образующими, каждая, проушину.

Трубчатая конструкция корпуса тяги 9 обеспечивает ее оптимальное сопротивление прогибу, тогда как наконечники 12 и 13, с учетом большого количества содержащегося в них материала, обеспечивают необходимое сопротивление смятию. Такой наконечник обеспечивает равномерное распределение усилий, действующих со стороны оси, установленной в этом наконечнике, в направлении трубчатого корпуса тяги.

Для уменьшения веса такой тяги, как известно, центральный трубчатый корпус тяги 9 заменяют центральным трубчатым корпусом из композитного материала, например, на основе углеродных волокон. Однако это решение остается ограниченным, поскольку металлические наконечники 12 и 13 являются определяющими для массы всей тяги, учитывая содержащееся в них количество материала.

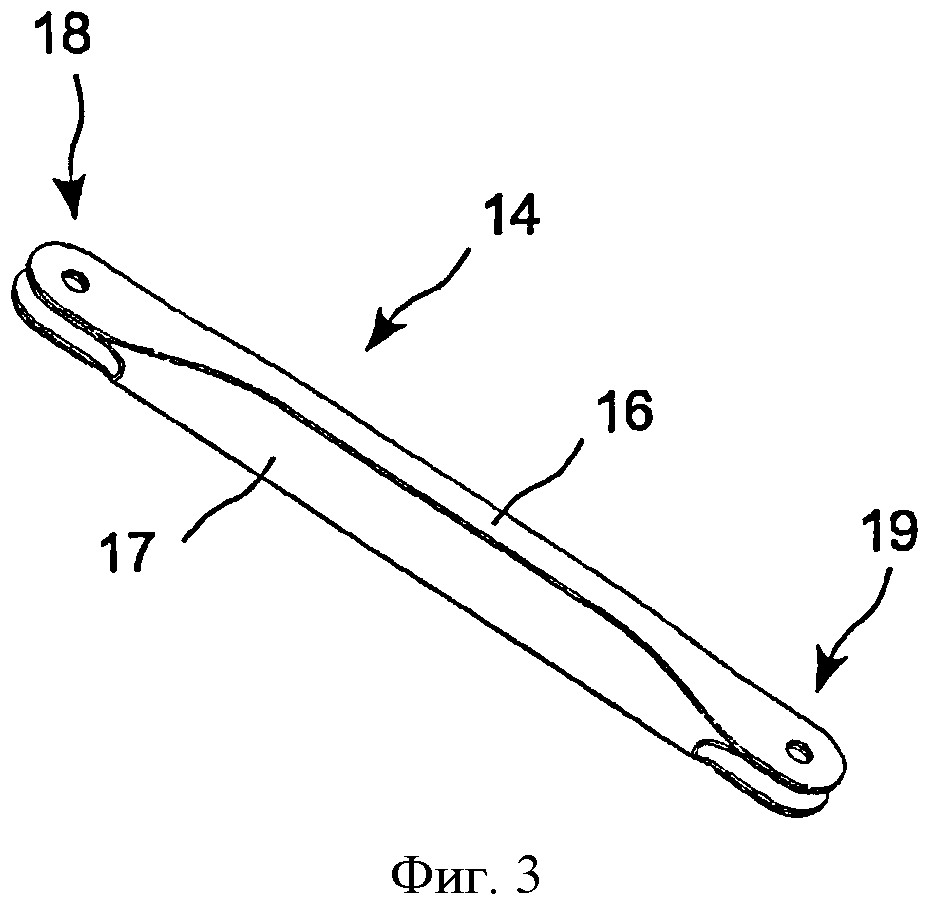

Согласно компоновке, известной из документа WO 2009/000925 и показанной на фиг.3, тяга, обозначенная позицией 14, имеет общую трубчатую конструкцию без наконечника, состоящую из двух участков открытого сечения с тонкими стенками 16 и 17, вставленных друг в друга и закрепленных при помощи клея. Каждый конец этой тяги содержит два расширения тонкой стенки одного из участков, выполненные в виде двойной вильчатой проушины 18, 19, при этом каждая половина проушины выполнена в концевом участке тонкой стенки одного из участков.

Учитывая относительно небольшую толщину проушин этой тяги, сопротивление смятию этих проушин остается недостаточным для применения в качестве тяги подкоса.

Раскрытие изобретения

Задача изобретения состоит в устранении вышеуказанных недостатков, присущих известным техническим решениям.

Поставленная задача решена в способе изготовления тяги из композитного материала с усиленными концами, содержащем следующие этапы;

- изготавливают оправку, содержащую втулку и усилительные вставки, неподвижно соединенные с концами этой втулки, образуя жесткую систему;

- вокруг этой оправки при помощи машины для плетения волокон выполняют один или несколько слоев оплетки из волокон;

- в слой или слои оплетки из волокон впрыскивают смолу и осуществляют ее полимеризацию для обеспечения сцепления и жесткого соединения между слоями оплетки из волокон и, по меньшей мере, концами оправки с целью формирования корпуса тяги с усиленными концами;

- в каждом конце корпуса тяги сверлением выполняют поперечное отверстие, проходящее через слои оплетки из волокон, а также через вставку.

Оправка обеспечивает две функции: она образует подложку, на которой выполняют оплетку соответствующей формы из волокон, и, благодаря своим усиленным концам, она обеспечивает необходимое сопротивление смятию в зонах тяги, на которые действуют внешние усилия.

Таким образом, изобретение позволяет получить тягу в виде единой детали с усиленными концами, выполняя оплетку на оправке в виде последовательных слоев, имеющих сравнимые значения толщины.

Выигрыш в массе по сравнению с алюминиевой тягой с металлическими наконечниками является существенным, и полученная таким образом тяга имеет общую форму без утолщений и усилений, что позволяет снизить аэродинамический шум от воздуха, проходящего вокруг тяги.

Изобретение относится также к описанному выше способу, в котором втулку и вставки выполняют из композитного материала, содержащего смолу такого же типа, что и смола, впрыскиваемая в слои, окружающие оправку.

Таким образом, достигают оптимального сцепления между вставками и наружными слоями оплетки, что обеспечивает оптимальную передачу действующих на вставку усилий через остальную часть тяги.

Изобретение относится также к описанному выше способу, в котором втулку и вставки выполняют из композитного материала, содержащего волокна такого же типа, что и волокна слоев, окружающих оправку.

Изобретение относится также к описанному выше способу, в котором вставки расположены, по меньшей мере, частично внутри концов втулки.

Изобретение относится также к описанному выше способу, в котором вставку или каждый участок вставки выполняют совместно со всей или с частью втулки для обеспечения оптимального сцепления между каждой вставкой и втулкой.

Изобретение относится также к описанному выше способу, в котором изготавливают первый конец оправки, содержащий вставку и участок втулки, и второй конец оправки, содержащий вставку и участок втулки, и оба конца соединяют для получения оправки.

Изобретение относится также к описанному выше способу, в котором каждый конец оправки получают путем совместного изготовления первой половины вставки и первого фланца для формирования первой половины конца, а также путем совместного изготовления второй половины вставки и второго фланца для формирования второй половины конца, после чего эти две половины соединяют для получения конца оправки.

Краткое описание чертежей

На фиг.1 (уже описана) показано шасси, общий вид;

на фиг.2 (уже описана) показана известная тяга подкоса шасси, изображенного на фиг.1, вид в перспективе;

на фиг.3 показана известная тяга из композитного материала, вид в перспективе;

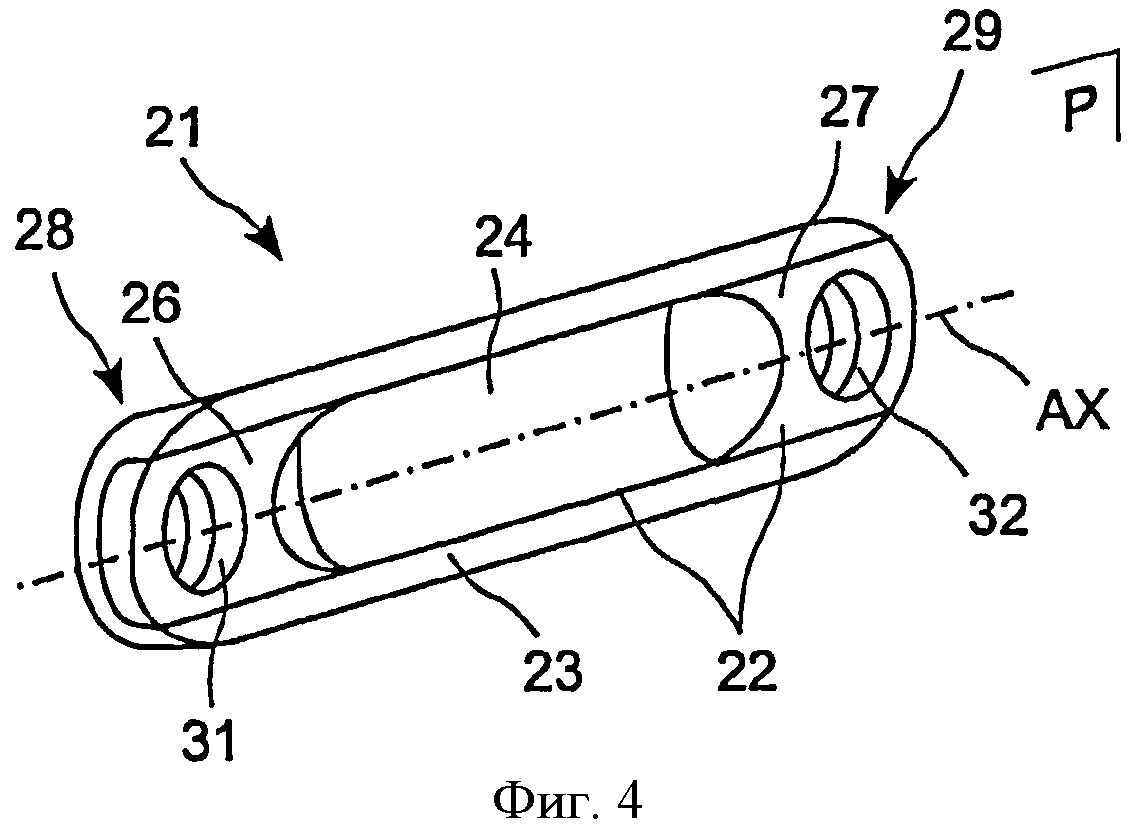

на фиг.4 показана готовая тяга согласно изобретению, вид в продольном разрезе;

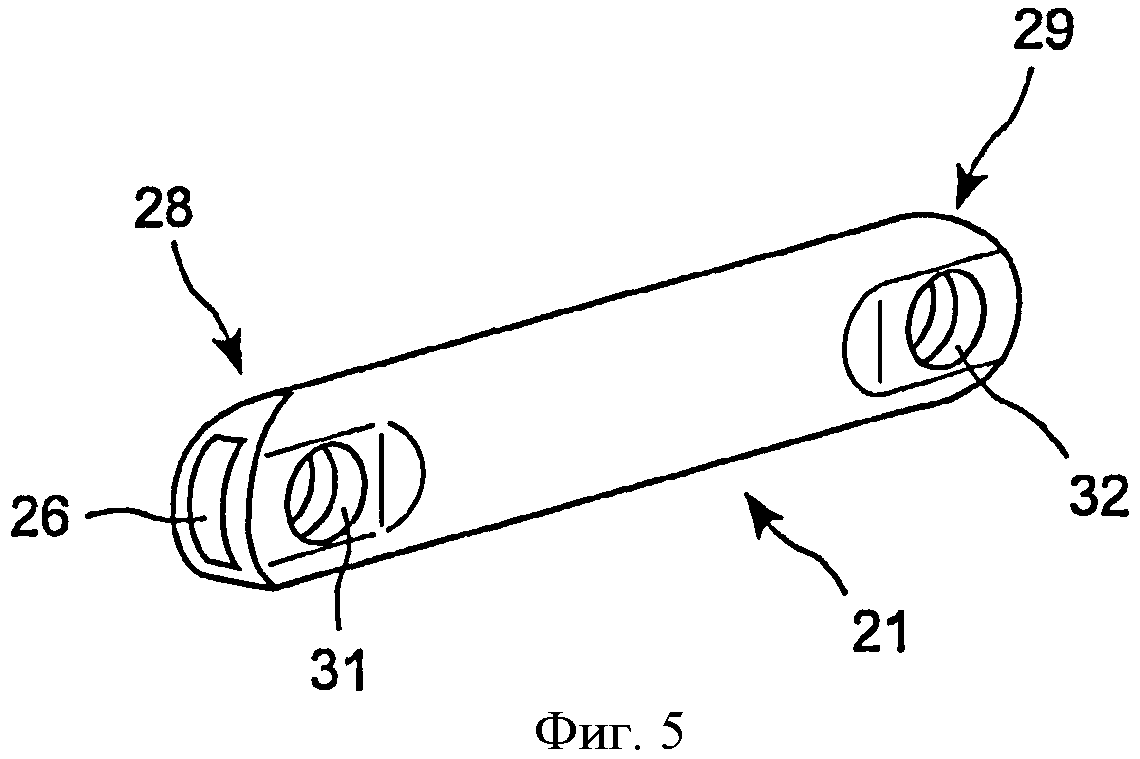

на фиг.5 показана готовая тяга согласно изобретению, вид в перспективе;

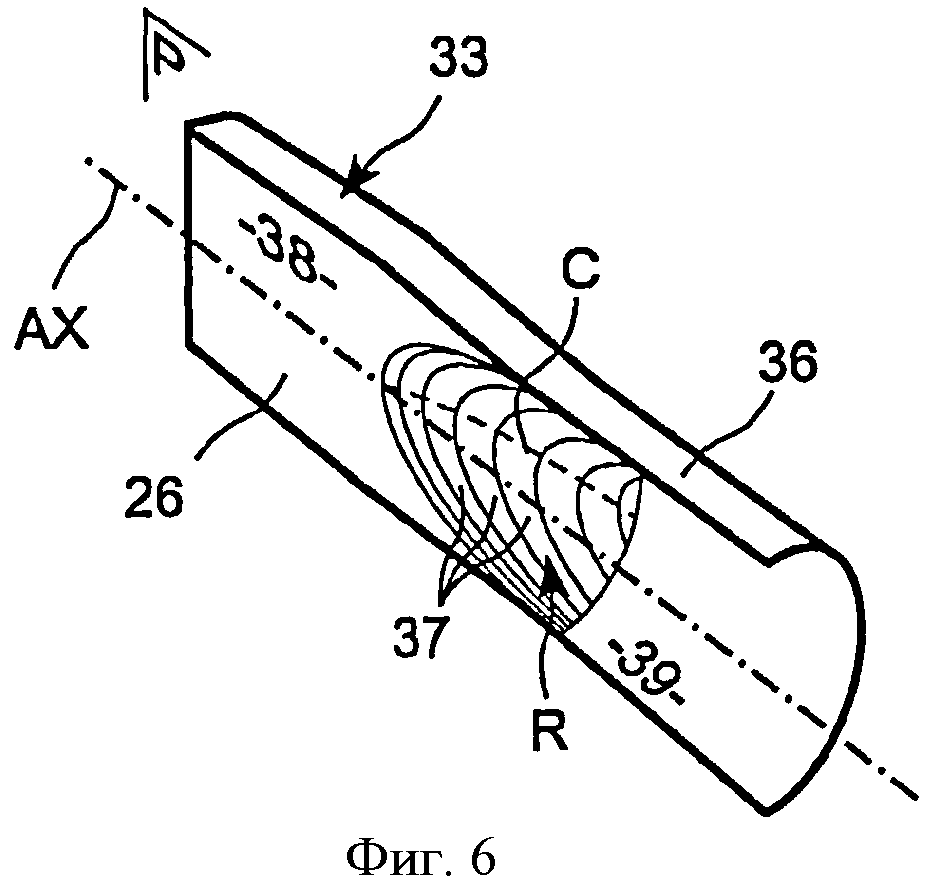

на фиг.6 показана половина конца оправки тяги согласно изобретению, вид в перспективе;

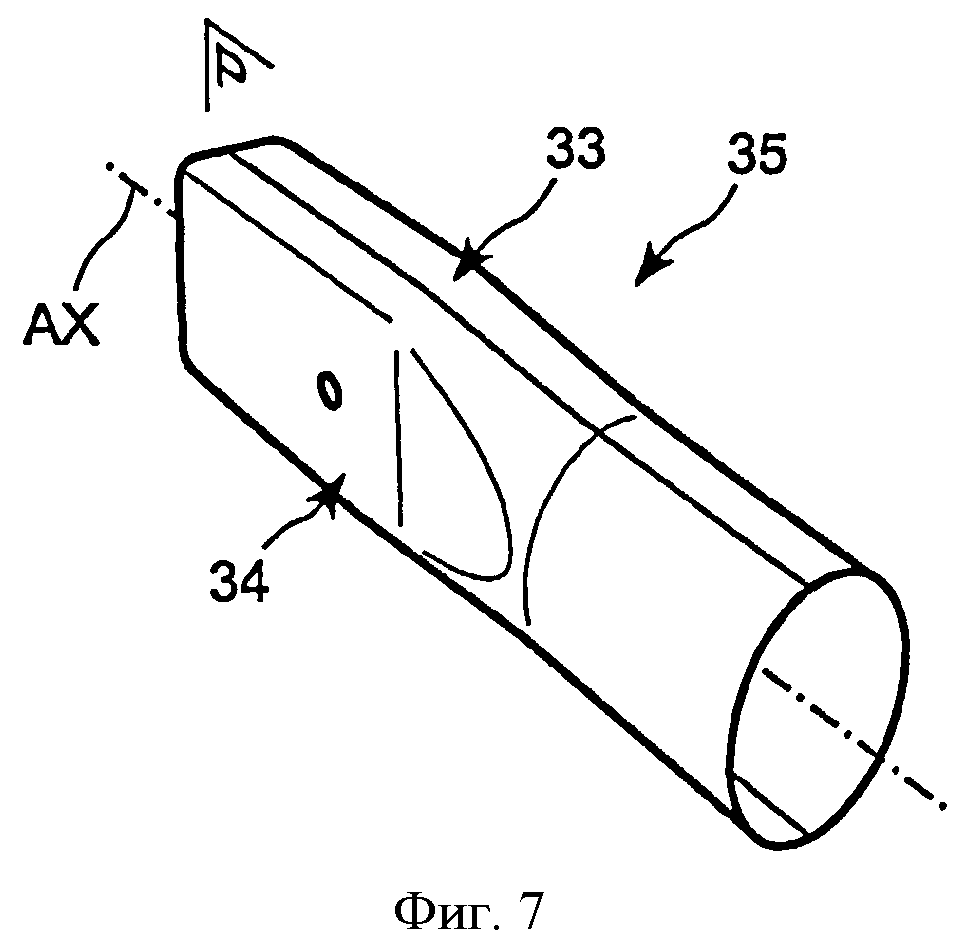

на фиг.7 показан конец оправки тяги согласно изобретению, вид в перспективе;

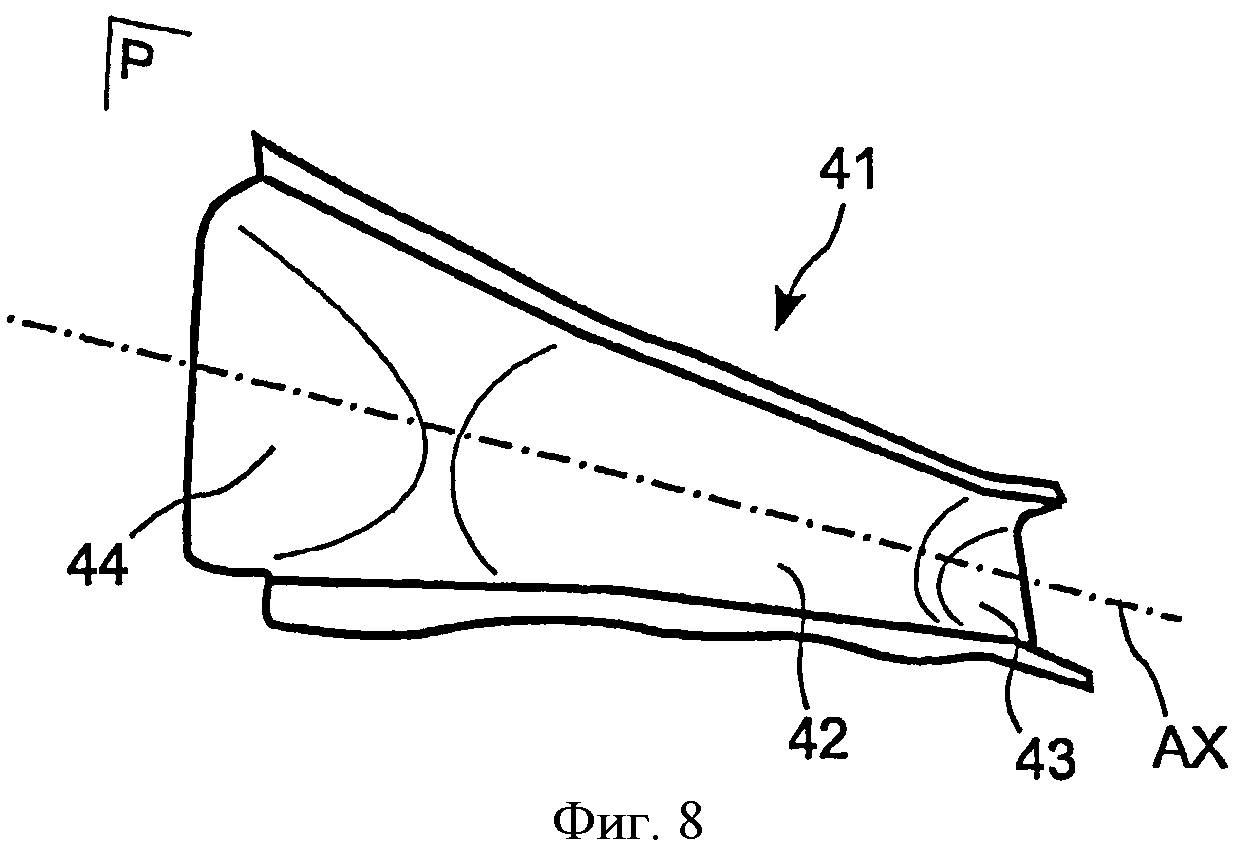

на фиг.8 показан корпус оправки тяги согласно изобретению, вид в перспективе;

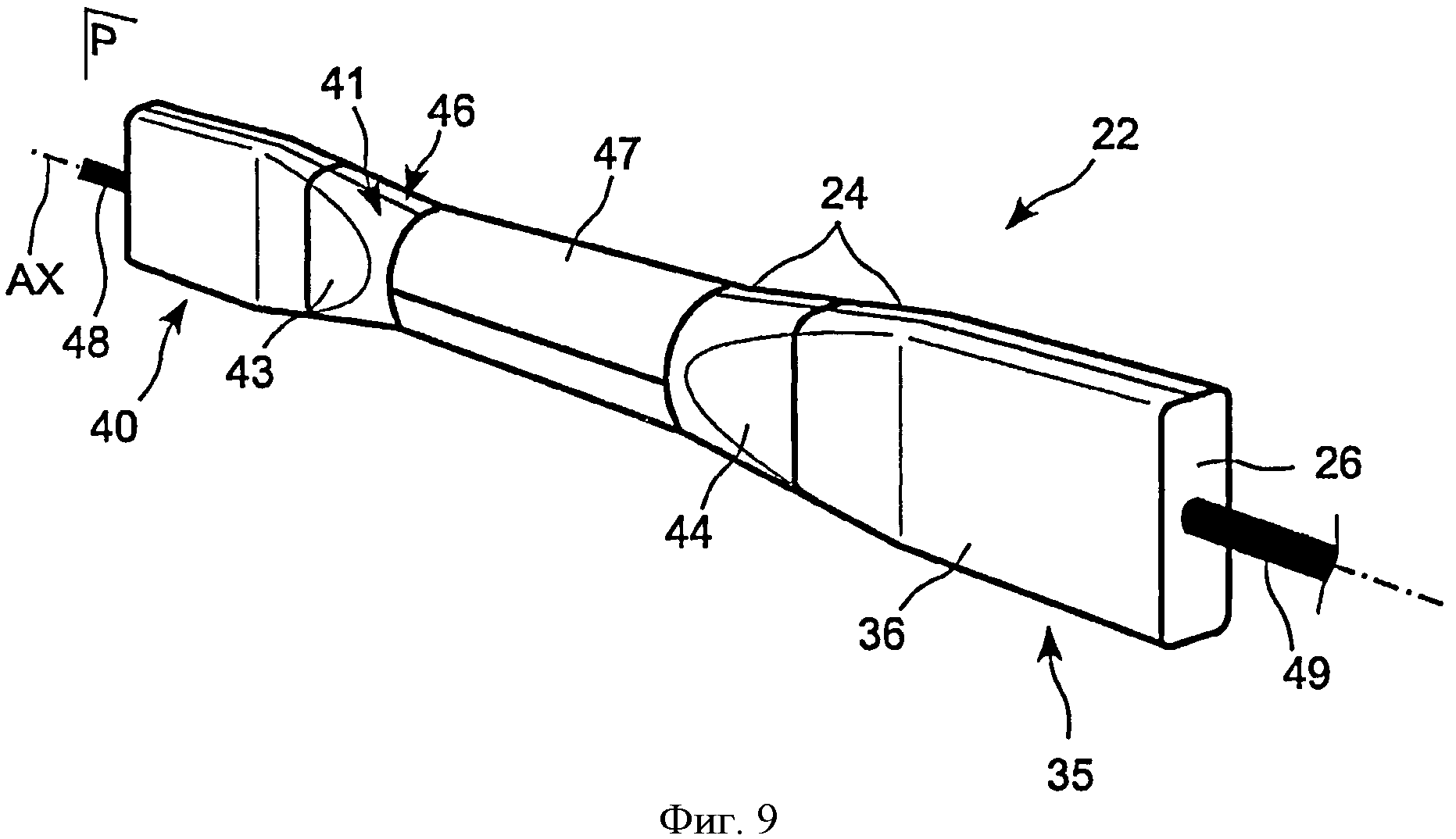

на фиг.9 показана вся оправка тяги согласно изобретению, вид в перспективе;

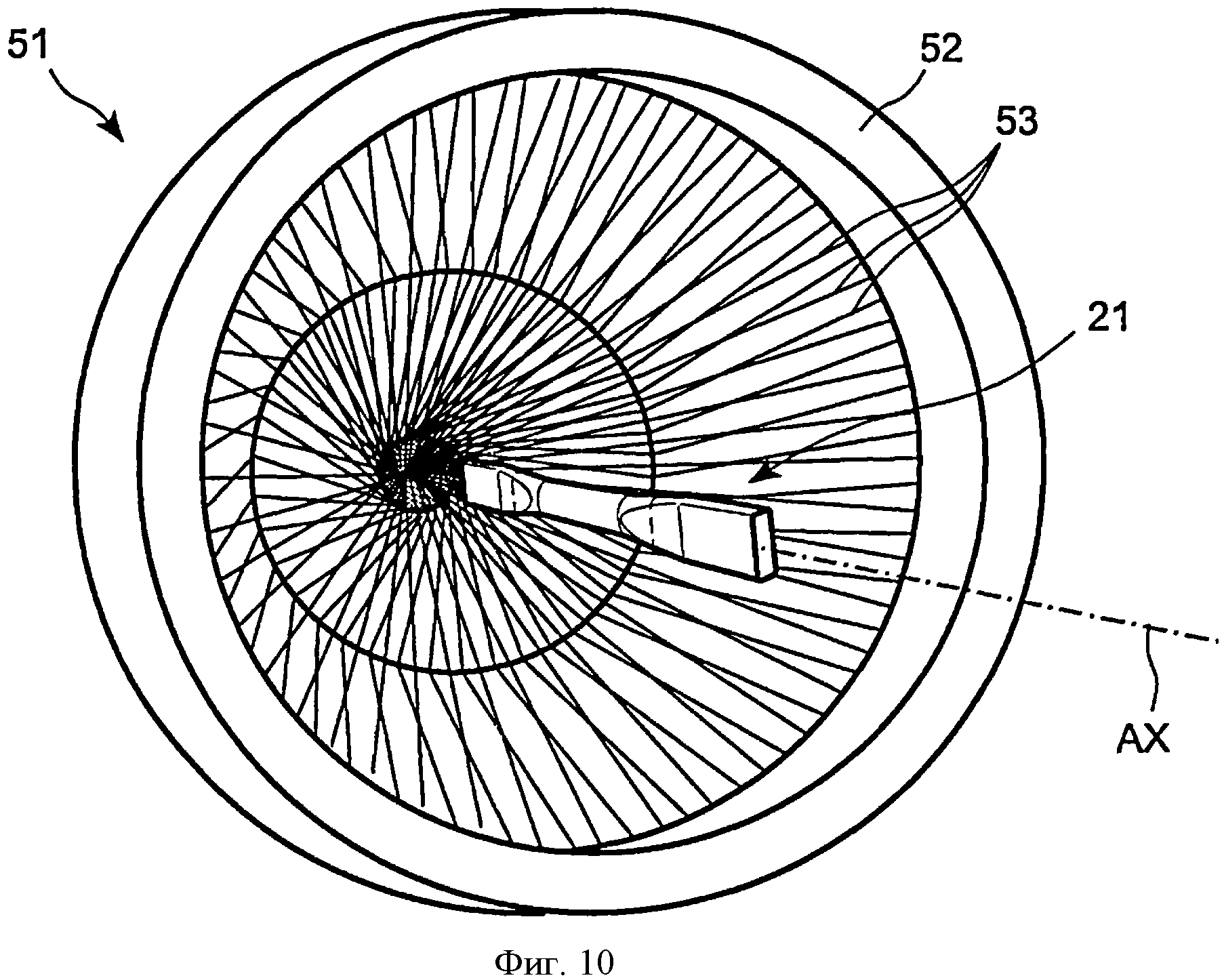

на фиг.10 представлена операция выполнения оплетки из углеродных волокон вокруг оправки тяги согласно изобретению, вид в перспективе;

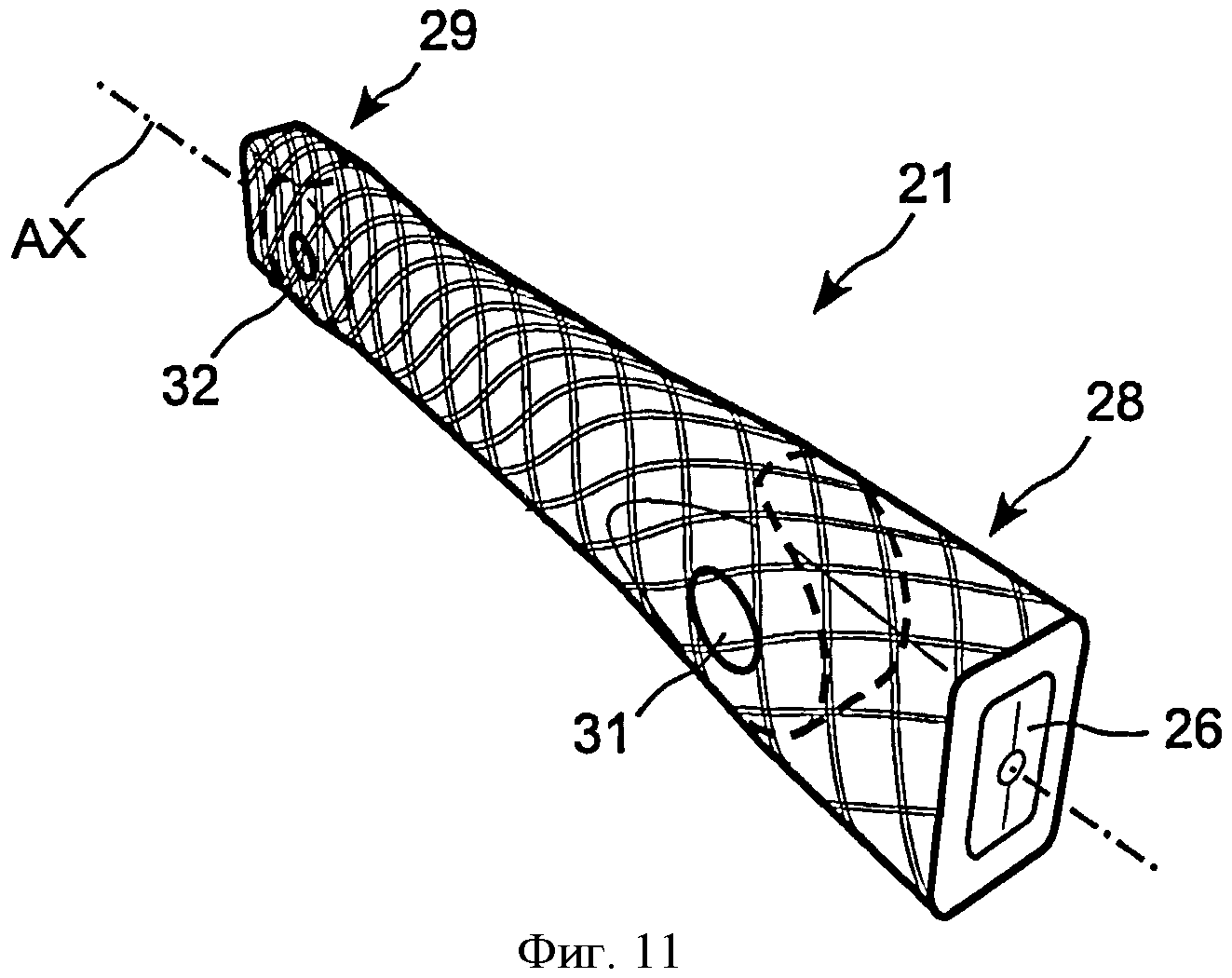

на фиг.11 показана тяга согласно изобретению перед вырезанием ее концов, вид в перспективе.

Осуществление изобретения

Идея, лежащая в основе изобретения, состоит в изготовлении тяги из композитного материала посредством выполнения оплетки из волокон вокруг оправки, содержащей концы, которые усиливают для повышения механической прочности концов тяги, рассматриваемой в узле.

Таким образом, оправка обеспечивает две функции: она образует подложку, на которой выполняют слои оплетки из волокон соответствующей геометрической формы, и массивные вставки на ее концах добавляют материал, необходимый для обеспечения сопротивления смятию проушин.

Как показано на фиг.4 и 5, тяга согласно изобретению выполнена в продольном направлении вдоль оси АХ из оправки 22 из композитного материала, вокруг которой выполняют один или несколько слоев 23 оплетки из усиливающих волокон, таких как углеродные волокна.

Оправка 22 содержит полый трубчатый корпус 24, образующий втулку, с которой неподвижно соединены две вставки 26 и 27, вставленные в концы этого полого трубчатого корпуса. Как показано на фигурах, каждый конец 28, 29 этой тяги 21 содержит сквозное отверстие 31, 32, проходящее через соответствующую вставку 26, 27, а также через слои 23 композитного материала, окружающие эту вставку в виде оплетки, образуя простую проушину, и имеет, таким образом, большую толщину, обеспечивающую ему необходимое сопротивление смятию.

Каждый конец оправки выполняют из двух половин 33, 34, симметричных относительно плоскости P симметрии тяги, которая содержит ось ЛХ, и прижимаемых друг к другу перед частичной термической обработкой.

Половину 33, которая показана отдельно на фиг.6, выполняют в непоказанной полуформе, специально разработанной для этой цели, то есть полая часть которой имеет поперечное сечение, изменяющееся от прямоугольной формы до формы в виде полуокружности.

Сначала на всю поверхность дна этой полуформы укладывают один или несколько слоев листового композитного материала для формирования фланца 36. Затем ряд дополнительных слоев 37 листового композита укладывают друг на друга на фланце 36 в зоне, имеющей прямоугольное поперечное сечение, чтобы получить половину вставки 26 в виде массивной части.

Листовой композитный материал представляет собой тканое полотно из углеродных волокон, предварительно пропитанное смолой, причем эта смола не затвердевает, пока материал остается при достаточно низкой температуре. Эта смола затвердевает в результате термической обработки.

Как показано на фиг.6, дополнительные слои укладывают друг на друга до последнего слоя 38, который совпадает с плоскостью P. Эти слои имеют контуры, отличающиеся друг от друга, и выполнены таким образом, чтобы поверхность сопряжения R, которая проходит от края слоя 38 до внутренней стороны фланца 36, имела наклон относительно внутренней стороны фланца 36.

Благодаря такому выполнению передача механических усилий от вставки к внутренней стороне фланца происходит без концентрации напряжения.

В примере, показанном на фигурах, эта поверхность R сопряжения имеет форму, которая в целом соответствует вершине половины эллипсоида, образованного вращением. Пересечение этой поверхности R сопряжения с плоскостью, содержащей ось АХ и перпендикулярной к плоскости P, образует дугу кривой C в четверть эллипса.

Аналогично выполняют другую половину конца 34 в другой полуформе. Затем обе полуформы прижимают друг к другу, чтобы они опирались друг на друга на уровне плоскости P. Между свободными частями фланцев вставляют стержень, чтобы обеспечить их прижатие к стенкам полуформ, на которые были уложены слои, образующие эти фланцы.

После этого форму, которая является нагревающейся, приводят в действие для осуществления цикла частичной термической обработки содержащегося в ней композитного материала. После завершения этого цикла термической обработки получают первый конец 35 оправки. Другой конец 40 оправки выполняют таким же образом, в случае необходимости, используя ту же форму.

Можно также выполнить термической обработкой каждую половину конца отдельно и затем склеить обе половины конца друг с другом. В этом случае предварительно осуществляют операцию уплотнения, укладывая на все слои композитного материала пленку и создавая вакуум между этой пленкой и стенкой формы, чтобы уплотнить эти слои.

В ходе другой операции в другой форме выполняют две боковины, предназначенные для формирования центрального полого участка оправки. Как показано на фиг.8, такую боковину, обозначенную 41, выполняют, укладывая для этого в форму один или несколько слоев листового композитного материала.

Эта боковина 41 является полой стенкой, которая имеет в целом форму, симметричную относительно центральной плоскости, перпендикулярной к оси АХ. Она содержит полуцилиндрический центральный участок 42 и два конца 43 и 44, каждый из которых содержит окончание, имеющее в поперечном сечении форму, соответствующую форме буквы U, при этом каждый конец имеет сечение, изменяющееся от сечения в виде U до сечения в виде полуокружности полуцилиндрического участка 42.

После укладки в форму слоев, образующих эту боковину, на слои укладывают пленку и создают вакуум, чтобы их прижать к стенке формы, после чего форму нагревают для осуществления цикла частичной термической обработки боковины. В случае необходимости перед частичной термической обработкой можно произвести операцию впрыска смолы.

Другую боковину 46 выполняют таким же образом, в случае необходимости, с использованием этой же формы. Затем собирают оправку 22 из ее четырех составных элементов, которыми являются боковины 41 и 46 и два конца 35 и 40.

В частности, первый конец 35 вставляют в конец 44 боковины 41, с которым он соединяется посадкой, и конец 40 вставляют в конец 43 боковины 41, с которым он тоже соединяется посадкой. На этой стадии вторую боковину 46 можно соединить с узлом таким образом, чтобы посадить ее концы на концы 35 и 40 и чтобы она в своей центральной области ограничивала вместе с другой боковиной 41 трубчатый участок.

Эти четыре компонента, прошедшие через цикл частичной термической обработки, можно соединить вместе при помощи клея или при помощи смолы, чтобы получить цельную деталь, достаточно жесткую для последующей операции выполнения оплетки. Дополнительно вокруг всего центрального участка оправки можно уложить дополнительный слой 47 листового материала, чтобы улучшить сцепление между двумя боковинами 41 и 46.

Как показано на фиг.9, получили оправку из композитного материала, содержащую втулку 24, образованную фланцами концов и боковинами 41 и 46, и содержащую внутри каждого из своих концов массивную вставку.

Затем на каждом конце выполняют отверстие по оси АХ для жесткого соединения с этой оправкой двух стержней 48 и 49, продолжающих ее вдоль оси АХ, чтобы ее можно было установить в оплеточной машине, схематично показанной на фиг.10 и обозначенной позицией 51.

Оправку 22 устанавливают в оплеточной машине 51, которая в основном содержит несущее кольцо 52, на задней стороне которого на подвижных вращающихся держателях установлен ряд бобин с волокнами, такими как углеродные волокна. Эти волокна 53 сходятся в области, которая по существу находится на оси АХ, будучи смещенной вдоль этой оси относительно плоскости несущего кольца 52.

Как показано на фиг.10, несущее кольцо 52 центровано по оси АХ и расположено в плоскости, перпендикулярной к этой оси. При запуске цикла плетения оправка 22 перемещается вдоль оси АХ относительно несущего кольца 52, что приводит к формированию плетеного волоконного рукава на наружной стороне оправки 24.

Во время работы скорость оправки относительно кольца регулируют таким образом, чтобы переплетаемые вокруг нее волокна были направлены под углом шестьдесят градусов относительно оси АХ на уровне концов тяги, и таким образом, чтобы эти волокна имели наклон под углом сорок пять градусов относительно оси АХ в центральной области тяги.

Таким образом, осуществляют несколько проходов для формирования нескольких слоев оплетки из волокон, окружающих оправку.

Как правило каждый слой имеет по существу постоянную толщину, но все же она в определенной степени изменяется в зависимости от направления волокон относительно оси АХ, и, как было указано выше, это направление зависит от рассматриваемой соответствующей области тяги.

Кроме того, толщину каждого слоя оплетки можно также менять в зависимости от размера используемых волокон и от числа используемых бобин. При этом количество укладываемого материала будет более или менее большим.

Можно также укладывать слои переплетаемых волокон только на участке длины тяги, например, на уровне проушин, чтобы локально усилить тягу в этих зонах.

Таким образом, можно локально модулировать толщину системы, образованной различными слоями, окружающими оправку, например, чтобы оптимизировать равномерность механического напряжения, которому подвергается тяга при данном механическом воздействии.

После выполнения различных слоев оплетки полученную заготовку, которая содержит оправку, окруженную различными слоями волокон, помещают в форму.

Затем впрыскивают смолу, чтобы полностью пропитать различные слои волокон оплетки вплоть до наружной стороны оправки, обеспечивая, таким образом, максимально возможное сцепление между оправкой и этими слоями, в частности, на уровне ее концов, чтобы получить оптимальную передачу усилий, действующих на каждую вставку, в направлении периферических слоев волокон оплетки.

После впрыска смолы форму подвергают циклу термической обработки, который обеспечивает, с одной стороны, полную термическую обработку слоев композитного материала, окружающего оправку, и завершает термическую обработку составных элементов оправки.

После завершения термической обработки на концах полученной детали выполняют отверстия 31 и 32, каждое из которых проходит через вставку, а также через периферические слои композитного материала оплетки, с целью формирования проушин тяги.

Дополнительно на концах тяги осуществляют операцию фрезерования и/или пропиливания для придания этим проушинам полуцилиндрической формы, концентричной с отверстиями, что позволяет завершить наружную форму тяги.

Затем в каждое из этих отверстий 31, 32 устанавливают металлическое кольцо, образующее опорный подшипник проушины.

В примере, показанном на фигурах, полученная тяга является тягой с двумя простыми проушинами, опорные подшипники 31 и 32 которых расположены параллельно друг другу. Однако способ позволяет также выполнять тяги, проушины которых повернуты относительно друг друга вокруг оси АХ.

Например, изготовление тяги с двумя проушинами, расположенными относительно друг друга под прямым углом, состоит в изготовлении оправки того же типа, что и показанная на фигурах, но концы которой повернуты на четверть оборота относительно друг друга.

Учитывая возможность адаптации операции плетения к любой форме оправки, можно, таким образом, выполнять тягу с любым расположением проушин относительно друг друга.

Кроме того, в примере, показанном на фигурах, вставки выполняют путем драпировки, то есть укладки тканых слоев, предварительно пропитанных смолой, но их можно также получать из композитного материала, содержащего короткие нетканые волокна, уложенные в любых направлениях и погруженные в смолу.

Оправку выполняют из композитного материала, содержащего смолу такого же типа, что и смола, впрыскиваемая в наружные слои оплетки, для достижения лучшего сцепления с наружными слоями, и вставки предпочтительно содержат волокна такого же типа, что и волокна наружных слоев оплетки, чтобы обеспечивать высокую механическую прочность.

Вместе с тем оправку можно выполнять из другого материала как в случае втулки, так и для усиливающих вставок, главное, чтобы эти элементы имели требуемые характеристики в плане их механической прочности и обеспечения оптимального сцепления между ними и наружными плетеными слоями.

Предпочтительно центральную трубчатую область втулки можно заполнять инертным газом, таким как аргон, чтобы избегать любого явления конденсации или аналогичного явления на протяжении срока службы тяги.

Кроме того, необходимо отметить, что способ согласно изобретению предпочтительно можно применять для изготовления из композитного материала лопастей винта вертолета и лопаток реактивных двигателей и, в целом, любого элемента, содержащего корпус из композитного материала, конец которого необходимо усилить.