Результат интеллектуальной деятельности: УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретение относится к области УМЗ алюминиевых сплавов, обладающих повышенной механической прочностью и электропроводностью, предназначенных для изготовления заготовок электротехнического назначения, например катанки круглого и квадратного сечения, проволоки, провода для воздушных линий электропередачи, токопроводящих шин и профилей, а также к способу обработки указанных сплавов.

Известно, что в электротехнике использование технически чистого алюминия, обладающего наибольшей электропроводностью среди алюминиевых материалов, ограничено из-за его низкой прочности [Пешков И.Б. Состояние и перспективы применения алюминия в кабельной промышленности // Кабели и провода (2009) №1. 314. С.7-9.]. Повышение прочностных характеристик алюминия достигается за счет введения определенных легирующих добавок, таких, например, как магний (Mg) и кремний (Si), т.е. создания сплавов системы Al-Mg-Si. Из-за хорошей технологичности и высокой коррозионной стойкости сплавы Al-Mg-Si широко используют в качестве материалов для электротехнических изделий [Алюминий и сплавы алюминия в электротехнических изделиях / Л.А.Воронцова, В.В.Маслов, И.Б.Пешков Изд. «Энергия», Москва, 1971 - 224 с.; М.Б.Альтман, Ю.П.Арбузов, Б.И.Бабичев и др. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. М.: Металлургия, 1972 - 408 с]. Проведенные исследования оптимального содержания Mg и Si, с целью повышения механических свойств, а также минимального снижения электрической проводимости, показали, что наилучшее сочетание механических и электрических характеристик демонстрируют сплавы, имеющие отношение Mg и Si, соответствующее Mg2Si. Было установлено, что Mg и Si, находящиеся в алюминии, образуют упрочняющую фазу Mg2Si, и растворимость этого соединения с повышением температуры позволяет применять к таким сплавам термическую и термомеханическую обработку.

Известно несколько способов обработки алюминиевых сплавов системы Al-Mg-Si, позволяющих повысить их механическую прочность и электрическую проводимость за счет формирования специальных структур. Например, в работе [Л.А.Воронцова, В.В.Маслов, И.Б.Пешков Алюминий и алюминиевые сплавы в электротехнических изделиях. «Энергия» 1971 - 224 с.] описан способ термической обработки (ТО) заготовок алюминиевых сплавов Al-Mg-Si, включающий последовательно: закалку от 520…550°С в воду и искусственное старение при 150…160°С в течение 12…10 часов.

В изобретении [US 3770151 148/11.5, МПК C22f 1/04, опубл. 6 ноября 1973 г.] описан способ термомеханической обработки (ТМО) алюминиевого сплава Al-Mg-Si, включающий последовательно закалку от температуры 621°С в воду и холодную прокатку до степени деформации 99.6%.

Известен способ ТМО заготовок из алюминиевых сплавов Al-Mg-Si [М.Б.Альтман, Ю.П.Арбузов, Б.И.Бабичев и др. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. М.: Металлургия, 1972 - 408 с.], включающий последовательно закалку от 525…565°С в воду, волочение в процессе естественного старения со степенью деформации более 85%, искусственное старение при температуре 140…180°С в течение 2…12 часов. Данный способ, как наиболее близкий, выбран в качестве прототипа для заявленного технического решения.

После реализации указанного способа ТМО структура сплавов характеризуется крупными вытянутыми, преимущественно, нерекристаллизованными зернами, с поперечным размером более 50 мкм. Зерна содержат развитую ячеистую дислокационную структуру и наноразмерные выделения в виде игл упрочняющих частиц Mg2Si метастабильной модификации β" и β'. При этом содержание Mg и Si в алюминиевой матрице составляет не менее 0.2 и 0.3 ат.% соответственно.

Недостатком структуры алюминиевых сплавов, сформированной известным способом ТМО, является то, что она содержит преимущественно малоугловые дислокационные границы и в ней присутствуют наноразмерные частицы Mg2Si фазы только метастабильной модификации. Такое структурное состояние и способ его получения не обеспечивают достаточной прочности и не позволяют достигнуть в алюминиевых сплавах электропроводности, близкой к электропроводности технически чистого алюминия. Например, если проволока из электротехнического алюминия марки АЕ (99.5 Al) демонстрирует уровень временного сопротивления (σВ) 100…150 МПа с удельным электросопротивлением (ρ) 0.0283 Ом*мм2/м (около 61% IACS), то проволока, выполненная из сплава Al-Mg-Si марки ABE, полученная известным способом ТМО, имеет σB 280…300 МПа, при котором значение ρ составляет всего лишь 0.0325…0.0335 Ом*мм2/м (53…51.5% IACS) [ГОСТ 839-80. Провода, не изолированные для воздушных линий электропередачи; М.Б.Альтман, Ю.П.Арбузов, Б.И.Бабичев и др. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. М.: Металлургия, 1972 - 408 с.].

Техническим результатом изобретения является повышение механической прочности и электропроводности алюминиевых сплавов системы Al-Mg-Si за счет создания в них ультрамелкозернистой (УМЗ) структуры, полученной предложенными способами обработки.

Указанный технический результат достигается алюминиевым сплавом системы Al-Mg-Si, характеризующимся структурой, имеющей средний размер зерна не более 400 нм, при этом не менее 60% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы 10 град и более, и состоящей из алюминиевой матрицы, содержащей магний и кремний не выше 0.06 и 0.09 ат.% соответственно, и выделений частиц Mg2Si упрочняющей фазы стабильной модификации (β) глобулярной формы, равномерно распределенных в объеме зерен.

Указанный технический результат достигается также алюминиевым сплавом системы Al-Mg-Si, характеризующимся структурой, имеющей средний размер зерна в диапазоне от 400 до 1000 нм, при этом не менее 60% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы 10 град и более, состоящей из алюминиевой матрицы, содержащей магний и кремний не выше 0.08 и 0.10 ат.%, соответственно и выделений частиц Mg2Si упрочняющей фазы стабильной модификации (β) глобулярной формы, расположенных в приграничной области зерен, и метастабильной модификации β", β' в форме иглы, расположенных в центральной области зерен.

Технический результат достигается также способом получения УМЗ алюминиевого сплава системы Al-Mg-Si, включающим закалку от 520…565°С в воду и пластическую деформацию, в котором в отличие от прототипа пластическую деформацию осуществляют с истинной накопленной деформацией е ≥ 8 методом интенсивной пластической деформации (ИПД) при температуре не выше 200°С с получением структуры со средним размером зерна не более 400 нм.

Согласно изобретению ИПД осуществляют кручением (ИПДК), равноканальным угловым прессованием (РКУП), равноканальным угловым прессованием в параллельных каналах (РКУП-ПК) и равноканальным угловым прессованием по схеме Конформ (РКУП-К).

Согласно изобретению после ИПД осуществляют волочение.

Согласно изобретению после ИПД осуществляют прокатку.

Согласно изобретению после волочения или прокатки осуществляют искусственное старение при температуре 100…180°С в течение 0.5…24 часов.

Технический результат достигается также способом получения УМЗ алюминиевого сплава системы Al-Mg-Si, включающим закалку от 520…565°С в воду, пластическую деформацию и искусственное старение, в котором в отличие от прототипа пластическую деформацию осуществляют с истинной накопленной деформацией е ≥ 4 методом интенсивной пластической деформации при температуре не выше 300°С и искусственное старение при температуре 100…180°С с временем выдержки 0.5…24 ч с получением структуры со средним размером зерна 400…1000 нм.

Согласно изобретению интенсивную пластическую деформацию осуществляют кручением, или равноканальным угловым прессованием, или равноканальным угловым прессованием в параллельных каналах, или равноканальным угловым прессованием по схеме Конформ.

Согласно изобретению после интенсивной пластической деформации осуществляют волочение.

Согласно изобретению после интенсивной пластической деформации осуществляют прокатку.

Согласно изобретению после волочения осуществляют искусственное старение заготовки при температуре 100…180°С с временем выдержки 0.5…12 часов.

Согласно изобретению после прокатки осуществляют искусственное старение заготовки при температуре 100…180°С с временем выдержки 0.5…12 часов.

Предлагаемые УМЗ структуры и способы их получения обеспечивают более высокий уровень механической прочности и электропроводности алюминиевых сплавов системы Al-Mg-Si, используемых в электротехнических изделиях.

Указанный технический результат достигается благодаря следующему.

Известно, что формирование УМЗ структуры, содержащей преимущественно большеугловые границы, позволяет достичь необычно высокой прочности в металлических материалах [Р.З.Валиев, И.В.Александров. Объемные наноструктурные металлические материалы. - М.: ИКЦ «Академкнига», 2007 - 308 с.]. Также известно, что для формирования УМЗ структуры используют такую обработку, как ИПДК, РКУП, РКУП-ПК и РКУП-К. При этом истинная накопленная деформация должна достигать величины е ≥ 4. Одновременно с формированием УМЗ структуры в ходе ИПД в сплавах системы Al-Mg-Si происходит значительное снижение концентрации легирующих элементов в алюминиевой матрице за счет развития деформационного динамического старения (ДДС), которое сопровождается выделением наноразмерных частиц упрочняющих фаз. Процесс обеднения алюминиевой матрицы основными легирующими элементами в процессе ИПД проходит гораздо интенсивнее, чем при реализации традиционных способов ТО и ТМО [Y.Estrin, M. Murashkin and R.Z.Valiev Ultra-fine aluminium alloys: processes, structural features and properties pp.468-503 in Fundamentals of aluminium metallurgy. Production, processing and applications. Ed. by Roger Lumley, Woodhead Publishing limited, 2011, p.843].

Известно, что повышение прочности алюминиевых сплавов, подвергнутых ИПД, обусловлено, во-первых, малым средним размером зерна (≤1000 нм) и преимущественно большеугловыми границами зерен, что обеспечивает увеличение напряжения течения при пластической деформации, согласно соотношению Холла-Петча [Hall Е.О. // Proc. Phys. Soc. London. 1951. V.64 В.381. Р.747-753; Petch N.J. // J. Iron Steel Inst. 1953. V.174.1. P.25-28; Р.З.Валиев, И.В.Александров. Объемные наноструктурные металлические материалы: получение, структура и свойства. - M.: Академкнига, 2007 - 398 с.]. Во-вторых, регламентированное выделение в УМЗ структуре упрочняющих наноразмерных частиц фаз стабильной (β) и в особенности метастабильной модификации (β", β') также обеспечивает эффект упрочнения от реализации механизма дисперсионного твердения [Фридляндер И.Н. Алюминиевые деформируемые конструкционные сплавы. - M.: Металлургия, 1979 - 208 с.].

Одновременно с упрочнением регламентированное выделение наноразмерных частиц приводит к обеднению УМЗ алюминиевой матрицы основными легирующими элементами (Mg и Si), что обеспечивает повышение электрической проводимости сплавов, поскольку именно легирующие элементы ответственны за рассеяние электронов [Лившиц Б.Г., Крапошин B.C., Липецкий Я.Л. Физические свойства металлов и сплавов. - M.: Металлургия, 1973 - 311 с.; Алюминий и сплавы алюминия в электротехнических изделиях / Л.А.Воронцова, В.В.Маслов, И.Б.Пешков Изд. «Энергия», Москва 1971 - 224 с.].

В целом, формирование описанных выше УМЗ структур в алюминиевых сплавах системы Al-Mg-Si в предложенной совокупности признаков изобретения приводит к одновременному повышению их механической прочности и электрической проводимости.

Структурные изменения алюминиевых сплавов реализуются предложенными способами обработки при соблюдении указанных условий их осуществления.

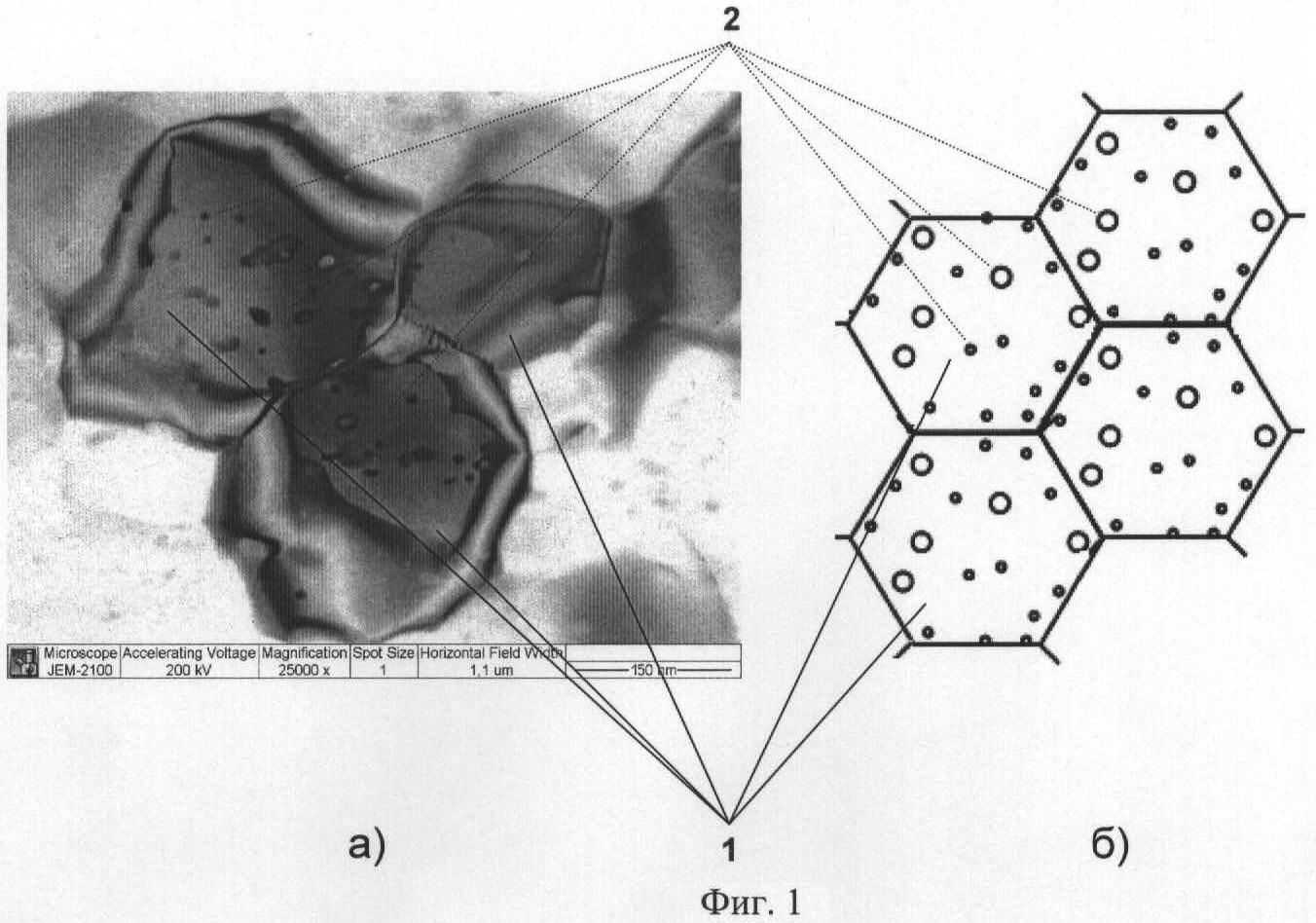

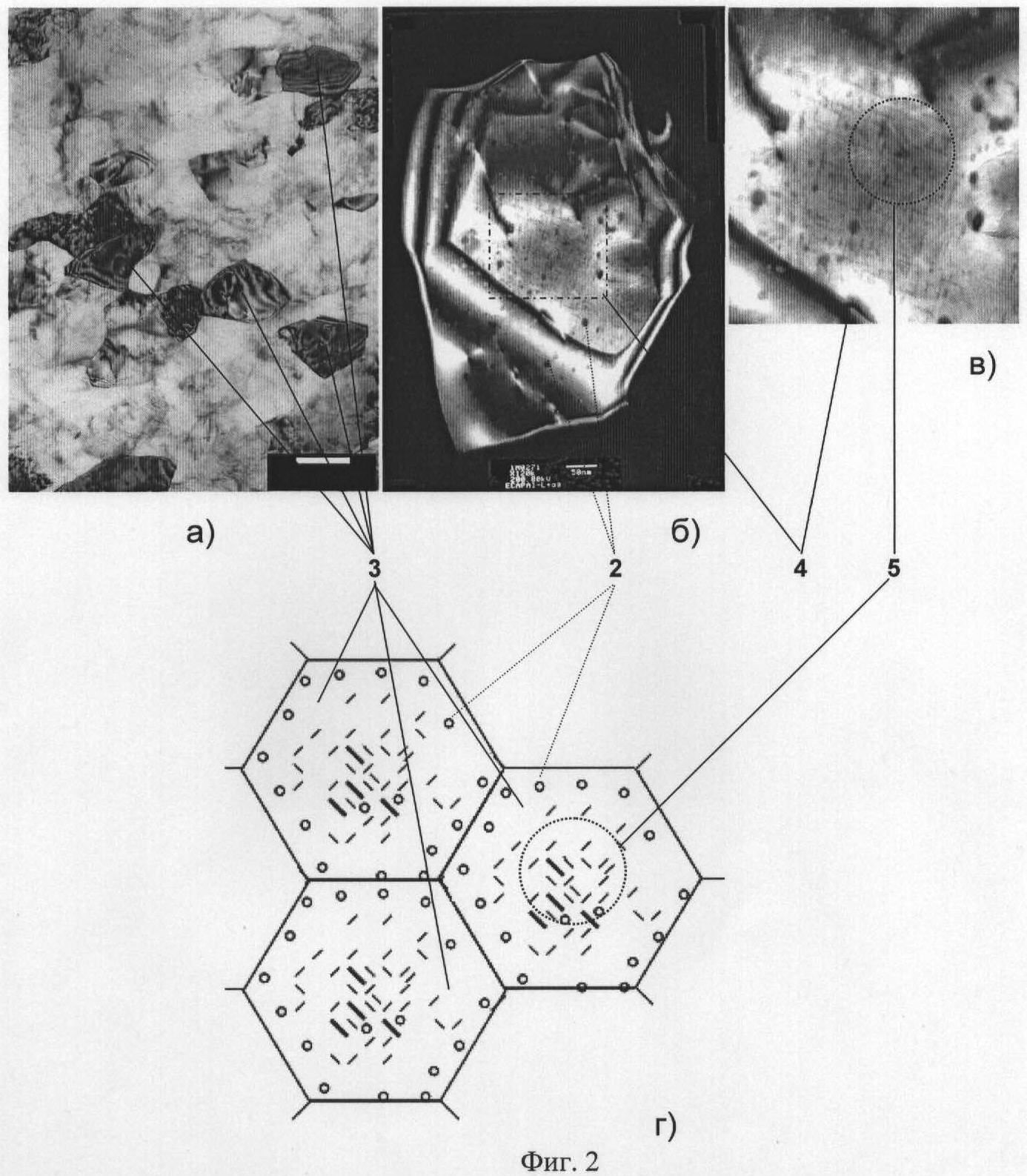

Сущность изобретения поясняется иллюстрациями, где на фиг.1 представлена УМЗ структура с размером зерна менее 400 нм (а - электронно-микроскопическая фотография структуры, б - схематическое изображение структуры); на фиг.2 - УМЗ структура с размером зерна более 400 нм (а - электронно-микроскопическая фотография общего вида структуры, б - электронно-микроскопическая фотография зерна, в - электронно-микроскопическая фотография фрагмента центральной области зерна, г - схематическое изображение структуры).

На фиг.1a видно, что структура состоит из зерен (1) с размером менее 400 нм и содержит наноразмерные выделения частиц упрочняющей фазы Mg2Si (2) стабильной модификации (β), имеющие глобулярную форму, и равномерно распределенные в объеме зерен.

На фиг.2а видно, что структура состоит из зерен (3) с размерами более 400 нм, причем на фиг.2б видно, что в приграничной области зерна расположены выделения частиц упрочняющей фазы Mg2Si (2) стабильной модификации (β), имеющие глобулярную форму. Также видно, что внутри зерна (фиг.2б) расположена область (4), представленная в увеличенном виде на фиг.2в, содержащая наноразмерные выделения частиц упрочняющей фазы метастабильной модификации (β', β") в форме иглы (5).

Изобретение реализуют следующим образом.

Для формирования УМЗ структуры со средним размером зерна не более 400 нм используют исходную заготовку сплава Al-Mg-Si стандартного химического состава. На первом этапе заготовку подвергают термической обработке - закалке, включающей нагрев заготовки до температуры 520…565°С, выдержку при данных температурных условиях продолжительностью до 2 часов и последующее охлаждение в воде комнатной температуры.

На втором этапе закаленную заготовку подвергают обработке ИПД при температуре не выше 200°С с истинной накопленной деформацией е ≥ 8. Данную обработку можно осуществлять ИПДК или РКУП, или РКУП-ПК, или РКУП-К. На данном этапе происходит измельчение микроструктуры в объеме заготовки без изменения ее размеров. Вследствие эволюции структуры в процессе ИПД при заданных режимах в алюминиевых сплавах формируется УМЗ структура со средним размером зерна не более 400 нм. Не менее чем 60% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы 10 град и более. Одновременно с формированием УМЗ структуры в процессе ИПД в алюминиевой матрице происходит ДДС, в результате чего в ней образуются наноразмерные выделения частиц упрочняющей β фазы (Mg2Si) стабильной модификации, имеющих глобулярную форму, равномерно расположенные в объеме зерен. Выделение частиц β фазы приводит к значительному обеднению алюминиевой матрицы основными легирующими компонентами (Mg и Si), что обеспечивает повышение электропроводности материала.

Для формирования УМЗ структуры с размером зерна в диапазоне от 400 до 1000 нм используют исходную заготовку сплава системы Al-Mg-Si стандартного химического состава. На первом этапе заготовку подвергают термической обработке - закалке, включающей нагрев заготовки до температуре 520…565°С, выдержку при данных температурных условиях продолжительностью до 2 часов и последующее охлаждение в воде комнатной температуры.

На втором этапе закаленную заготовку подвергают обработке ИПД при температуре не выше 300°С с истинной накопленной деформацией е ≥ 4. Данную обработку можно осуществлять методом ИПДК или РКУП, или РКУП-ПК, или РКУП-К. После обработки ИПД с истинной накопленной деформацией е=1 в заготовке сплава исходная структура трансформируется в субзеренную, имеющую четко выраженную ориентацию относительно плоскости сдвига. Поперечный размер сформированных субзерен составляет 600 нм, а продольный 1200 нм соответственно. Полученное структурное состояние характеризуется высокой плотностью решеточных дислокации.

В результате обработки ИПД с истинной накопленной деформацией е=2-3 в субзернах происходит развитие фрагментации за счет образования в них поперечных субграниц. Наряду с фрагментацией в сплаве формируются отдельные участки (объемная доля которых в структуре составляет ~ 30%) равноосных зерен со средним размером 500 нм. Достижение в ходе ИПД е ≥ 4 приводит к формированию в заготовке сплава однородной УМЗ структуры с размером зерна в диапазоне от 400 до 1000 нм.

Таким образом, в результате эволюции структуры в процессе ИПД в алюминиевом сплаве формируется УМЗ структура с размером зерна в диапазоне 400…1000 нм, из них более 60% зерен имеют большеугловые границы, разориентированные относительно соседних зерен на углы 10 град и более. Одновременно с формированием УМЗ структуры в процессе ИПД по предложенному способу в алюминиевой матрице проходит ДДС, в результате чего образуются наноразмерные выделения частиц упрочняющей фазы (Mg2Si) стабильной модификации (β) глобулярной формы. После завершения ИПД образовавшиеся частицы β фазы преимущественно расположены в областях, прилегающих к границам зерен.

На третьем этапе УМЗ заготовку подвергают искусственному старению при температуре 100…180°С с временем выдержки 0.5…24 часов. Искусственное старение по указанному режиму приводит к дальнейшей эволюции структуры, полученной после ИПД, заключающейся в формировании в центральной области зерен наноразмерных выделений частиц упрочняющих фаз Mg2Si метастабильной модификации (β', β"), имеющих форму иглы, что обеспечивает дополнительное повышение прочности материала.

Обеднение алюминиевой матрицы основными легирующими элементами (Mg и Si) на втором этапе обработки - в процессе ДДС, и на третьем этапе обработки - в ходе искусственного старения, обеспечивает повышение электропроводности материала.

Для получения УМЗ заготовок в виде катанки, проволоки или профиля после ИПД осуществляют дополнительную пластическую деформацию волочением или прокаткой.

Примеры конкретной реализации изобретения

Пример №1

В качестве исходной заготовки использовали горячепрессованный пруток сплава 6060 системы Al-Mg-Si, стандартного химического состава диаметром 20 мм. Из данного прутка механической обработкой изготавливали заготовку в виде диска диаметром 20 мм и толщиной 1.5 мм. Данную заготовку подвергали термической обработке - закалке, включающей нагрев до температуры 540°С, выдержку при заданной температуре 1 час и последующее охлаждение в воду комнатной температуры. Промежуток времени между операцией термической обработки и ИПД составлял не более 1 часа.

После закалки заготовку подвергали ИПДК при температуре 180°С, при приложенном давлении 6 ГПа, с истинной накопленной деформацией е=10. Затем заготовку извлекли из инструмента/оснастки, охладили на воздухе до комнатной температуры.

Из полученной заготовки были изготовлены образцы для исследования микроструктуры, механических свойств и электропроводности.

Анализ микроструктуры осуществляли методом просвечивающей электронной микроскопии (ПЭМ) на микроскопе Jeol 2100 EX.

С помощью рентгеноструктурного анализа (РСА) на дифрактометре Rigaku и пространственной атомной томографии на установке фирмы «Саmеса» производили анализ изменения концентрации в алюминиевой матрице основных легирующих элементов.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 1497-84.

Полученная УМЗ структура в заготовке сплава (фиг.1а), которая была сформирована в ходе реализации предлагаемого способа обработки, имеет средний размер зерна (1) 350 нм. Внутри зерен видны выделения глобулярной формы вторичной упрочняющей β фазы (Mg2Si) (2) со средним размером 30 нм, равномерно распределенные в алюминиевой матрице.

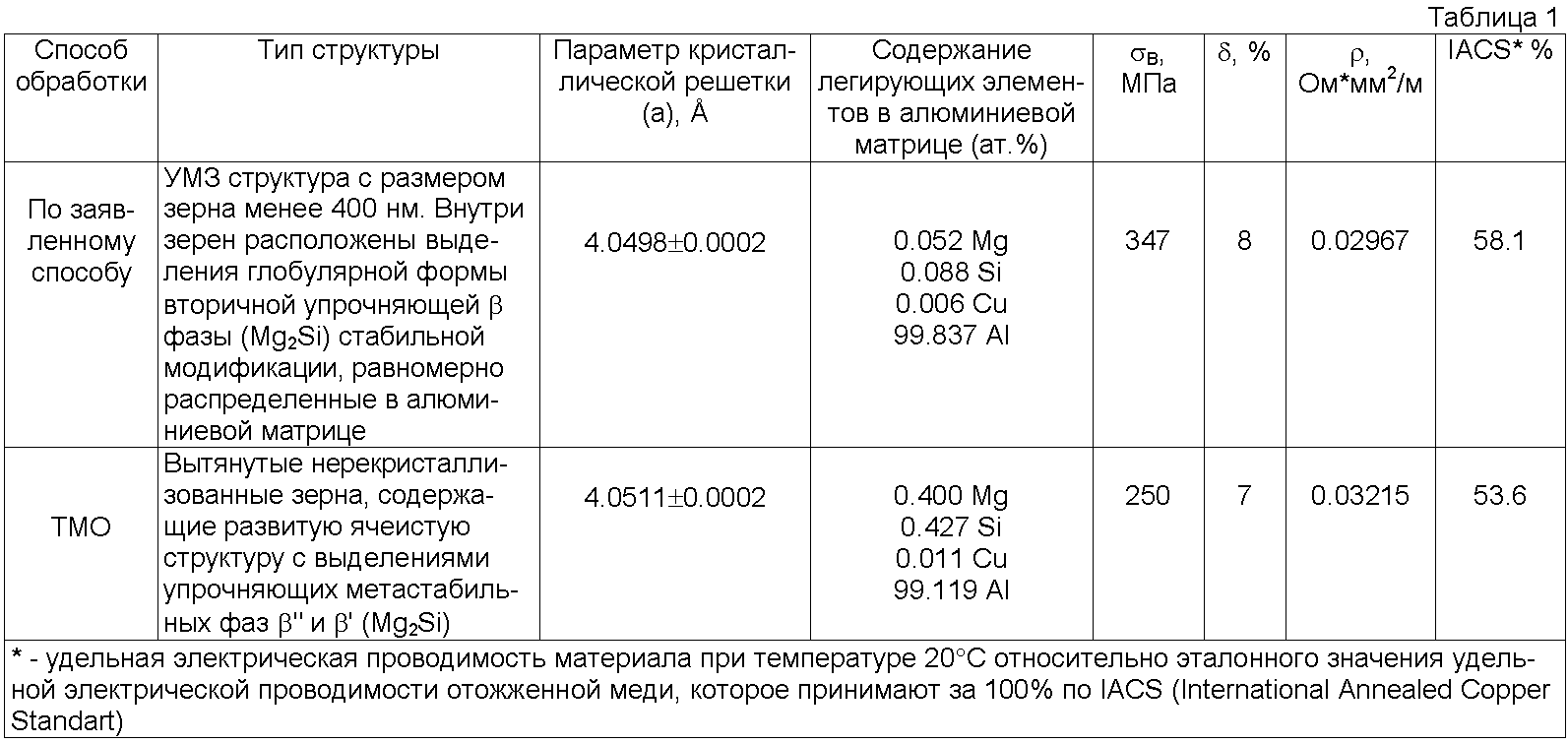

В таблице 1 представлены результаты структурных исследований, механических испытаний и измерений удельной электрической проводимости полученных образцов. В качестве сравнения приведены результаты исследований образцов сплава, подвергнутых способу ТМО по прототипу.

Из таблицы 1 видно, что содержание легирующих элементов в алюминиевой матрице после обработки по предложенному способу снизилось почти на порядок. Достигнутое снижение в алюминиевой матрице концентрации легирующих элементов в сочетании с УМЗ структурой позволило значительно повысить значение временного сопротивления (σB), понизить величину удельного электросопротивления (ρ) и соответственно повысить электропроводность алюминиевого сплава 6060 в сравнении с соответствующими значениями, достигнутыми в материале, подвергнутом стандартному способу ТМО.

Пример №2

В качестве исходной заготовки использовали горячепрессованный пруток сплава АД31 системы Al-Mg-Si стандартного химического состава диаметром 12 мм и длиной 500 мм. Данную заготовку подвергали термической обработке - закалке, включающей нагрев до температуры 540°С, выдержку при заданной температуре 1 час и последующее охлаждение в воду комнатной температуры. Промежуток между операцией термической обработки и ИПД составлял не более 1 часа.

После закалки заготовку подвергали обработке РКУП-К до истинной накопленной деформации е=4.8 в изотермических условиях при температуре 100°С. Угол сопряжения каналов в инструменте составлял 110 градусов. Затем заготовку извлекли из инструмента/оснастки, охладили на воздухе до комнатной температуры, после чего подвергли волочению при комнатной температуре с суммарной степенью деформации 50%. В результате такой обработки получили пруток диаметром 6 мм и длиной более 1 м. После волочения заготовку подвергали термической обработке - искусственному старению при температуре 130°С и времени выдержки 12 часов.

Из полученной заготовки были изготовлены образцы для исследования микроструктуры, механических свойств и электропроводности.

Анализ микроструктуры осуществляли методом просвечивающей электронной микроскопии (ПЭМ) на микроскопе Jeol 2100 EX.

С помощью рентгеноструктурного анализа (РСА) на дифрактометре Rigaku и пространственной атомной томографии на установке фирмы «Саmеса» производили анализ изменения концентрации в алюминиевой матрице основных легирующих элементов.

Механические испытания образцов осуществляли в соответствии с требованиями ГОСТ 1497-84. Удельное электросопротивление образцов определяли в соответствии с ГОСТ 7229-76 и ГОСТ 12177-79.

Полученная УМЗ структура в заготовке сплава (фиг.2а), которая была сформирована в ходе реализации предлагаемого способа обработки, имеет средний размер зерна (3) 600 нм. Внутри зерна (фиг.2б) видны выделения частиц глобулярной формы вторичной упрочняющей β фазы (Mg2Si) (2) стабильной модификации со средним размером 20 нм, расположенные в приграничной области, и выделения частиц упрочняющих фаз (β', β") метастабильной модификации в форме игл (5) (рис.2в) диаметром 2 нм и длиной до 40 нм, расположенные в центральной области зерен (4) (фиг.2б).

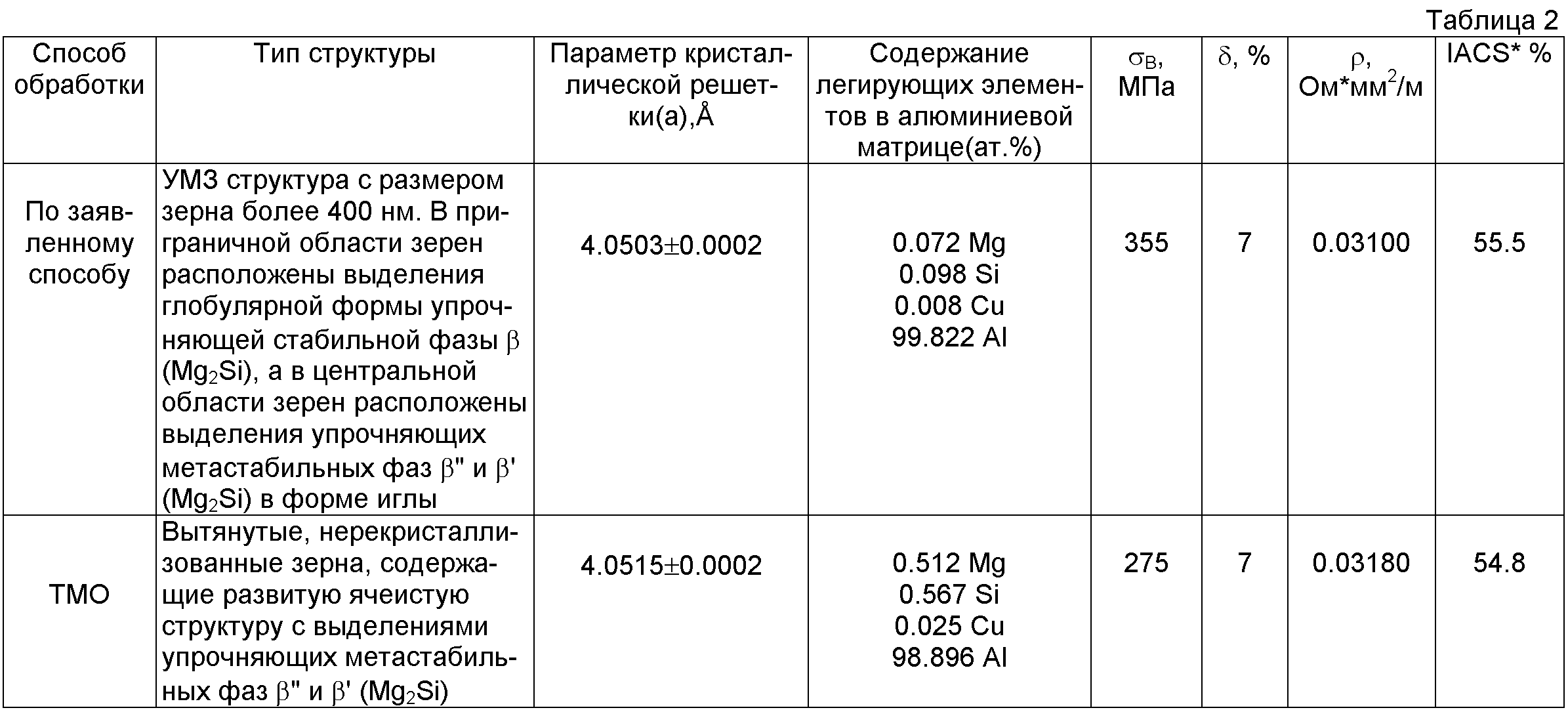

В таблице 2 представлены результаты структурных исследований, механических испытаний и измерений удельного электросопротивления полученных образцов. В качестве сравнения приведенные результаты исследований образцов сплава, подвергнутых способу ТМО по прототипу.

Из таблицы 2 видно, что содержание легирующих элементов в алюминиевой матрице после обработки по предложенному способу снизилось почти на порядок. Достигнутое предложенным способом снижение в алюминиевой матрице концентрации легирующих элементов в сочетании с УМЗ структурой позволило значительно повысить значение временного сопротивления (σB), условный предел текучести (σ0.2), понизить величину удельного электросопротивления (ρ) и соответственно повысить электропроводность алюминиевого сплава АД31, в сравнении с соответствующими значениями, достигнутыми в материале, подвергнутом способу ТМО.

Таким образом, предложенное изобретение позволяет сформировать в алюминиевых сплавах УМЗ структуру, обеспечивающую материалу повышенную механическую прочность и электропроводность.