Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА, АРМИРОВАННОГО ЧАСТИЦАМИ КАРБИДА КРЕМНИЯ

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, а именно к получению мелкодисперсного металлического композиционного порошка заданного гранулометрического состава на основе алюминиевого сплава, армированного частицами карбида кремния, предназначенным для изготовления деталей газотурбинных двигателей (ГТД) методом аддитивного производства.

Постоянно растущие требования к снижению массы и увеличению тяговых характеристик, а также показателей экологичности перспективных ГТД обуславливают необходимость замены традиционных марочных сталей и сплавов на новые классы материалов. Металлические композиционные материалы на основе алюминия и его сплавов, армированные керамическими частицами, например, карбидом кремния, обладают требуемым сочетанием высокой удельной прочности и низкой плотности, а также высокими показателями малоцикловой и многоцикловой усталости, что делает данную группу материалов перспективной для применения в деталях ГТД.

Одними из наиболее перспективных производственных процессов изготовления деталей ГТД являются аддитивные технологии, в частности, технология селективного лазерного сплавления, где в качестве исходного сырья может быть использован мелкодисперсный металлический композиционный порошок, который должен обладать заданным уровнем технологических характеристик.

Известен способ получения композиционных порошков для аддитивных технологий, заключающийся в предварительном механическом смешивании частиц материала матрицы размером 20-40 мкм, представляющего собой либо чистый металл (Fe, Al, Ni, Ti), либо сплав на их основе, и частиц армирующего компонента размером 60-800 нм, представляющего собой смесь частиц карбидов и оксидов, а затем в механическом легировании полученной смеси в шаровой мельнице в течение 6-8 часов (CN105583401B, опуб. 18.05.2016 г.).

К недостатку данного способа относится неравномерность структуры композиционного материала за счет применения микронных частиц матричного сплава и наноразмерных частиц армирующего компонента, а также недостаточного времени механического легирования для получения гомогенной структуры.

Известен способ получения металлического композиционного материала для компактирования, который состоит из частиц пластичного материала матрицы, представляющий собой алюминий или сплав на его основе и частиц упрочняющего материала в количестве от 0,2 до 30% по объему, заключающийся в механическом легировании порошковых материалов таким образом, чтобы обеспечить обволакивание материалом матрицы каждой частицы упрочняющего материала с созданием связей между частицами матричного материала и упрочняющих частиц (US 4623388, С22С 29/12, опубл. 18.11.1986 г.).

К недостатку данного способа относится получение частиц металлического композиционного материала гранулометрическим составом, непригодным для использования в аддитивных технологиях, за счет недостаточного времени механического легирования и высокого содержания органических примесей из-за введения поверхностно-активных веществ, а именно стеариновой кислоты и углеродо-силиконовой добавки.

Наиболее близким аналогом является способ получения металлического композиционного материала для аддитивных технологий, заключающийся в механическом легировании частиц материала матрицы размером 15-30 мкм, представляющего собой сплав на основе алюминия, и армирующих частиц карбида кремния 3-10% по объему и размером 40-60 нм (CN103045914A опубл. 17.04.2013 г.).

К недостатку данного способа относится неравномерность структуры металлического композиционного материала за счет применения микронных частиц матричного сплава и наноразмерных частиц армирующего компонента, а также недостаточного времени механического легирования для получения гомогенной структуры. Также к недостатку данного способа относится получение частиц композиционного материала с высоким содержанием вредных газовых примесей из-за отсутствия предварительной сушки порошков.

Технической задачей настоящего изобретения является разработка получения высокочистого металлического композиционного порошка заданного гранулометрического состава на основе алюминиевого сплава, армированного частицами карбида кремния, для применения в аддитивных технологиях.

Техническим результатом настоящего изобретения является разработка способа получения высокочистого металлического композиционного порошка заданного гранулометрического состава, обеспечивающего равномерное распределение армирующего компонента, низкое содержание газовых примесей (кислорода и водорода).

Для достижения поставленного технического результата предложен способ получения высокочистого мелкодисперсного металлического композиционного порошка, включающий в себя приготовление смеси порошков матричного алюминиевого сплава и армирующих частиц карбида кремния, загрузку приготовленной смеси в аттриторное устройство, и последующее механическое легирование в инертной среде упомянутой смеси порошков, при этом армирующие частицы составляют 15-20% по объему в приготовленной смеси порошков и имеют размер от 2 до 10 мкм, причем предварительно перед приготовлением смеси упомянутых порошков проводят их вакуумную сушку при температуре 180-220°С, а механическое легирование проводят в атмосфере аргона в течение от 40 до 90 часов.

Применение армирующих частиц карбида кремния микронного размера 2-10 мкм обеспечивает высокую технологичность процесса механического легирования за счет отсутствия эффекта слипания и комкования частиц армирующего компонента, который наблюдается у наноразмерных частиц за счет высокой развитой поверхности, что в свою очередь обеспечивает получение равномерного распределения армирующего компонента в получаемом порошке. При использовании армирующих частиц размером менее 2 мкм наблюдаются эффекты слипания и комкования, а также повышается содержание кислорода в получаемом композиционном материал. При использовании армирующих частиц размером более 10 мкм происходит их неравное измельчение в процессе механического легирования, что ведет к снижению равномерности их распределения в получаемом порошке.

Предварительная вакуумная сушка порошков матричного сплава и карбида кремния проводится при температуре 180-220°С, так как в данном интервале температур происходит наиболее интенсивное испарение частиц влаги с поверхности частиц порошков, что позволяет снизить уровень содержания кислорода и водорода в получаемом металлическом композиционном композиционном материале. При температуре ниже 180°С снижается эффективность удаления влаги с поверхности частиц, при температуре выше 220°С могут происходить структурные изменения в материале алюминиевого сплава.

Проведение механического легирования в течение 40 - 90 часов позволяет получать композиционный порошок с равномерным распределением карбида кремния в алюминиевой матрице, в сочетании с заданным гранулометрическим составом композиционных частиц, так как данный интервал времени соответствует установившейся стадии процесса механического легирования, при котором происходит разрушение крупных агломератов со слоистой структурой. При времени механического легирования менее 40 ч получаются крупные агломераты частиц с неравномерной структурой. Нецелесообразно увеличивать время механического легирования более 90 ч, так как при подобном увеличении не происходят изменения фракционного состава частиц получаемого композиционного материала.

Примеры осуществления изобретения

Пример 1

В качестве матричного материала использовали порошок свариваемого алюминиевого сплава системы Al-Si-Mg с размером частиц менее 30 мкм. В качестве армирующего компонента использовались частицы карбида кремния дисперсностью 2 мкм.

Приготовление смеси порошков алюминиевого сплава и карбида кремния производилось из расчета объемного содержания карбида кремния 15% в приготовленной смеси порошков загружали в аттриторное устройство, например, в шаровую мельницу. Проводили предварительную вакуумную сушку порошков алюминиевого сплава и карбида кремния при температуре 180°С. Смесь подвергали механическому легированию в инертной среде в течение 40 часов.

Основная фракция полученного композиционного порошка составила менее 160 мкм, средний размер частиц - 60 мкм. Содержание карбида кремния и концентрацию водорода в порошке композиционного материала определяли методом синхротронного излучения, который обеспечивает высокую точность исследований. Содержание карбида кремния составило 15 об.%, а концентрация газовых примесей водорода и кислорода - 3,1 ppm и 750 ppm соответственно. Исследование равномерности распределения частиц карбида кремния в матрице методом секущих показало, что среднеквадратичное отклонение от среднего значения расстояния между частицами составило - 18, что является показателем равномерной структуры.

Пример 2

В качестве матричного материала использовали порошок свариваемого алюминиевого сплава системы Al-Si-Mg с размером частиц менее 30 мкм. В качестве армирующего компонента использовались частицы карбида кремния дисперсностью 6 мкм.

Приготовление смеси порошков алюминиевого сплава и карбида кремния производилось из расчета содержания карбида кремния 17,5% в приготовленной смеси порошков и загружали в аттриторное устройство, например, в шаровую мельницу. Проводили предварительную вакуумную сушку порошков алюминиевого сплава и карбида кремния при температуре 200°С. Смесь подвергали механическому легированию в инертной среде в течение 65 часов. Основная фракция полученного композиционного порошка составила менее 150 мкм, средний размер частиц - 55 мкм. Содержание карбида кремния составило 17,5 об.%, а концентрация газовых примесей водорода и кислорода - 3,0 ppm и 800 ppm соответственно. Исследование равномерности распределения частиц карбида кремния в матрице методом секущих показало, что среднеквадратичное отклонение от среднего значения расстояния между частицами составило - 15, что является показателем равномерной структуры.

Пример 3

В качестве матричного материала использовали порошок свариваемого алюминиевого сплава системы Al-Si-Mg с размером частиц менее 30 мкм. В качестве армирующего компонента использовались частицы карбида кремния дисперсностью 10 мкм.

Приготовление смеси порошков алюминиевого сплава и карбида кремния производилось из расчета содержания карбида кремния 20% в приготовленной смеси порошков загружали в аттриторное устройство, например, в шаровую мельницу. Проводили предварительную вакуумную сушку порошков алюминиевого сплава и карбида кремния при температуре 220°С. Смесь подвергали механическому легированию в инертной среде в течение 90 часов. Основная фракция полученного композиционного порошка составила менее 140 мкм, средний размер частиц - 50 мкм. Содержание карбида кремния составило 20,00 об.%, а концентрация газовых примесей водорода и кислорода - 3,2 ppm и 815 ppm соответственно. Исследование равномерности распределения частиц карбида кремния в матрице методом секущих показало, что среднеквадратичное отклонение от среднего значения расстояния между частицами составило - 19, что является показателем равномерной структуры.

Пример 4 (прототип)

В качестве матричного материала использовали свариваемый алюминиевый сплав марки AlSi10Mg, размер частиц данного сплава составил 15-30 мкм. В качестве армирующий частиц использовались порошок карбида кремния дисперсностью 40-60 нм.

Приготовление смеси порошков алюминиевого сплава и карбида кремния производилось из расчета объемного содержания карбида кремния 10%. Смесь подвергали механическому легированию в среде аргона в течение 8 часов.

Основная фракция полученного композиционного порошка составила более 500 мкм, средний размер частиц - 250 мкм. Содержание водорода в порошке композиционного материала составило 50 ppm, а кислорода 3010 ppm. Исследование равномерности распределения частиц карбида кремния в матрице методом секущих показало, что среднеквадратичное отклонение от среднего значения расстояния между частицами составило -2050, данный показатель говорит о том, что значение расстояния между частицами карбида кремния в образце не однородно, а, следовательно, структура композиционных частиц не является равномерной.

Для оценки равномерности распределения частиц карбида кремния в алюминиевой матрице использовался метод секущих, оценивалось расстояние между соседними частицам. Количественной характеристикой равномерности распределения частиц в данном случае будет являться среднеквадратичное отклонение от среднего значения расстояния между частицами. Чем эта величина меньше, тем выше степень равномерности распределения частиц.

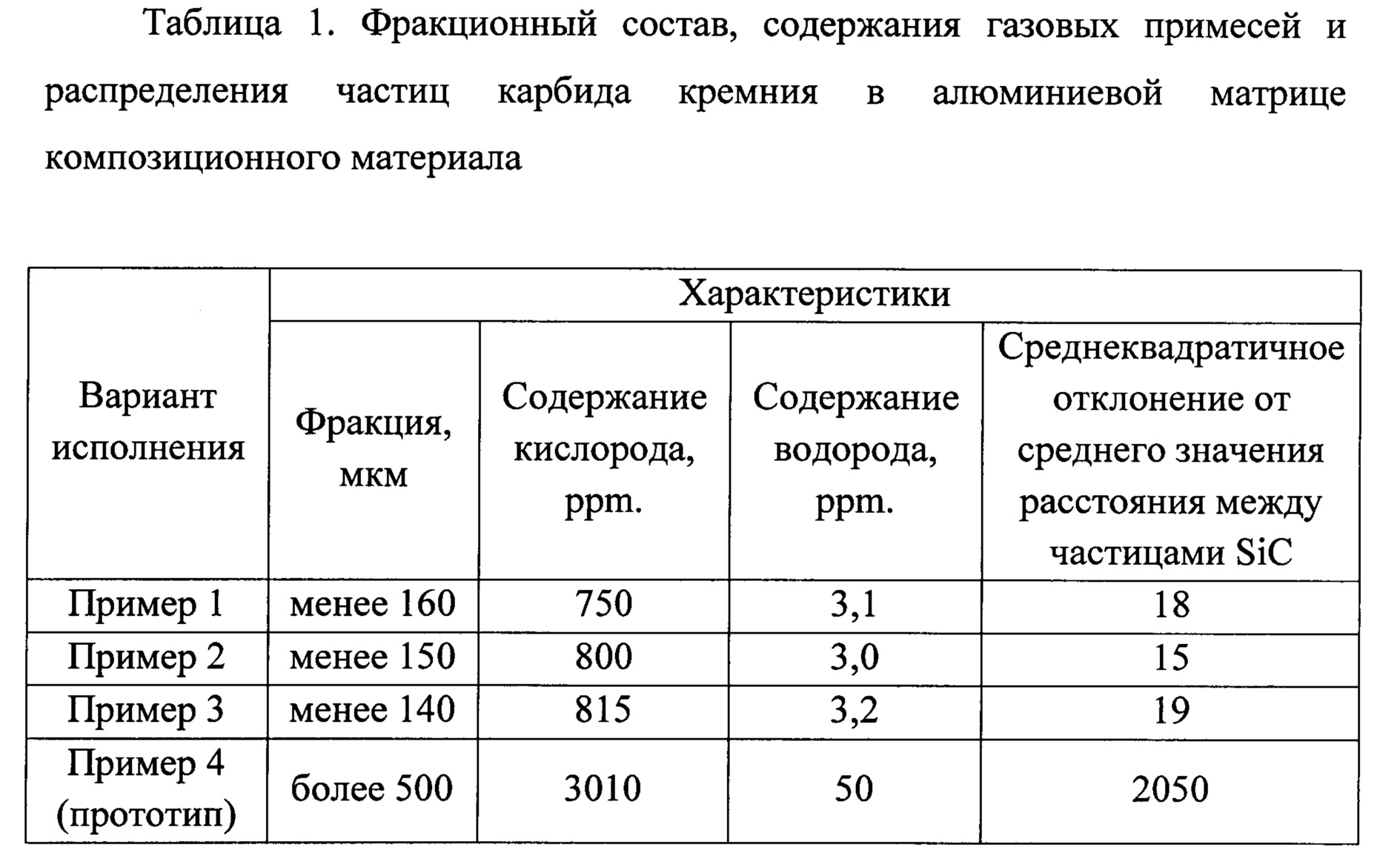

Результаты исследования фракционного состава, содержания газовых примесей и равномерность распределения частиц карбида кремния в алюминиевой матрице композиционного материала, изготовленного способом и способом, известным из прототипа, приведены в таблице 1

Из данных таблицы видно, что композиционный порошок, полученный по предлагаемому способу в различных вариантах исполнения, имеет размер фракции порошка в 3,1-3,5 раза меньше, чем по прототипу. Содержание кислорода в композиционном порошке, полученном по предлагаемому способу в различных вариантах исполнения, не превышает 1000 ppm, что в 3 раза меньше, чем по прототипу. Показатель среднеквадратичного отклонения от среднего значения расстояния между частицами SiC, являющийся критерием равномерности их распределения, для частиц композиционного порошка, полученных по предлагаемому способу в различных вариантах исполнения, не превышает 20, что в 100 раз меньше, чем по прототипу.

Таким образом, в отличие от прототипа, предлагаемый способ позволяет получать высокочистый композиционный материал заданного гранулометрического состава с равномерным распределением частиц карбида кремния в алюминиевой матрице.

Способ получения металлического композиционного порошка на основе алюминиевого сплава, армированного частицами карбида кремния, включающий приготовление смеси порошков матричного алюминиевого сплава и армирующих частиц карбида кремния, составляющих 15-20% по объему в приготовленной смеси порошков, загрузку приготовленной смеси в аттриторное устройство и последующее механическое легирование в инертной среде упомянутой смеси порошков, отличающийся тем, что перед приготовлением смеси упомянутых порошков предварительно проводят их вакуумную сушку при температуре 180-220°С, используют армирующие частицы с размером от 2 до 10 мкм, а механическое легирование проводят в атмосфере аргона в течение от 40 до 90 часов.