Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ ТОЛСТОЛИСТОВОЙ КРУПНОЗЕРНИСТОЙ ТРУБОПРОВОДНОЙ СТАЛИ С УЛУЧШЕННОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ

Вид РИД

Изобретение

Область технического применения

Настоящее изобретение относится к области черной металлургии и касается производственного процесса для улучшения эксплуатационных качеств крупнозернистой трубопроводной стали во время воздействия ударных нагрузок при низкой температуре, в частности высококачественной толстолистовой крупнозернистой трубопроводной стали с улучшенной ударной вязкостью при низкой температуре и способа ее производства.

Уровень техники

Толстолистовая крупнозернистая трубопроводная сталь (толстолистовая крупнозернистая трубопроводная сталь ϕ1422 × 30,8 мм), используемая для транспортировки нефти, относится к конечному продукту с точным химическим составом из ряда разновидностей трубопроводной стали, который предусматривает содержание крупного зерна и должен соответствовать требованиям эксплуатации при низкой температуре. В настоящее время предшествующий уровень техники не может преодолеть фактор, который создает препятствие для улучшения ударной вязкости при низкой температуре всего ряда разновидностей трубопроводной стали. В предшествующем уровне техники способ производства высококачественной толстолистовой крупнозернистой трубопроводной стали не могут образовываться мелкозернистый бейнит и игольчатые ферритовые структуры и, следовательно, нет эффективного исключения зонной структуры сердцевины и создания однородной мелкозернистой структуры с более высокой прочностью, а ударная вязкость не соответствует требованиям к ударной вязкости при низкой температуре продукции.

Сущность изобретения

Техническая задача, которая должна быть решена в настоящем изобретении, состоит в том, как обеспечить формирование мелких и однородных структур бейнита и игольчатого феррита в сердцевине заготовки для проката, а также, как способствовать соответствию требованию к прочности и ударной вязкости, чтобы соблюсти требования к эксплуатационным качествам продукции во время воздействия ударных нагрузок при сверхнизкой температуре.

Для решения вышеуказанной задачи настоящее изобретение предусматривает использование следующих технических решений:

Выбирают высококачественную толстолистовую крупнозернистую трубопроводную сталь, имеющую улучшенную ударную вязкость при низкой температуре, содержащую следующие компоненты с процентным соотношением по весу: C: 0,038~0,058%, Si: 0,17~0,27%, Mn: 1,65~1,75%, P≤0,01%, S≤0,003%, Al: 0,015~0,05%, Nb: 0,045~0,055%, Ti: 0,006~0,02%, Cr: 0,11~0,16%, Mo: 0,15~0,20%, Cu: 0,10~0,16%, Ni: 0,25~0,30% и Ca: 0,0005~0,0040%, с оставшейся частью из Fe и неизбежными примесями. Состав структуры с низким содержанием углерода, фосфора и серы в большей степени подходит для структуры сердцевины литейной заготовки и может эффективно снизить хрупкость продукта. Состав структуры в сочетании из ниобия (Nb), хрома (Cr), молибдена (Mo), меди (Cu) и никеля (Ni) способствует улучшению дисперсионного упрочнения продукта в процессе прокатки, уточнению размера зерен структуры и улучшению ударной вязкости продукта.

Способ производства высококачественной толстолистовой крупнозернистой трубопроводной стали с улучшенной ударной вязкостью при низкой температуре включает следующие этапы:

(I) выбирают высококачественную толстолистовую крупнозернистую трубопроводную сталь, имеющую улучшенную ударную вязкость при низкой температуре, содержащую компоненты с процентным соотношением по весу, как это описано выше;

(II) используют заготовку толщиной 320 мм, температура нагрева заготовки составляет 1150~1170°C, время нагрева рассчитывается по 10,3~13 мин/см (единица толщины заготовки), а продолжительность томления составляет 45~90 мин, которые обеспечивают одинаковую температуру на поверхности и в сердцевине заготовки; кроме того, низкотемпературная нагревательная система используется для эффективного контроля исходного размера зерна, что обеспечивает гарантию улучшения характеристик структуры;

(III) применяют дефосфоризацию в 2 прохода, включающую дефосфоризацию на 1 проходе черновой прокатки и дефосфоризацию на 1 проходе (2-й) чистовой прокатке; с целью обеспечения температуры прокатки и качество поверхности, проходы дефосфоризации оптимизированы, а дефосфоризация в 2 прохода заключается в дефосфоризации на 1 проходе черновой прокатки и дефосфоризации на 1 проходе (2-й) чистовой прокатке, что снижает ненужные потери температуры и обеспечивает степень обжатия при прохождении проходов, с одновременным обеспечением качества поверхности;

(IV) увеличивают степень обжатия последнего прохода черновой прокатки, чтобы она была больше, чем 25%, а толщина заготовки, которой предстоит нагрев, в 3,5 ~ 4,0 раза больше, чем у стального листа;

(V) применяют прокатку при низкой температуре, при этом температура при прокатке в два этапа устанавливается на 810~830°C, а температура чистовой прокатки составляет 800 ~ 830°C;

(VI) применяют процесс прокатки с нечетными проходами, что существенным образом сокращает время охлаждения;

(VII) температурную точку Ar3 устанавливают на 725,73°C, а температура подачи низкотемпературной воды составляет 750~770°C; поскольку температура сердцевины выше, чем температура поверхности, то температура подачи низкотемпературной воды гарантирует, что температура сердцевины заготовки для проката будет выше температуры точки Ar3, тем самым сердцевина имеет более однородную структуру, а прочность и ударная вязкость намного лучше;

(VIII) выбирают 12 видов подачи воды для ламинарного охлаждения, из которых первые 4 вида имеют максимальную скорость потока 300~350 м3/ч, а последние 8 видов имеют небольшую скорость потока 200~300 м3/ч, с температурой самоотпуска 330~420°С; Система ламинарного охлаждения может улучшить размер зерна и уменьшить количество МА островков структуры, что в большей степени способствует образованию бейнита и игольчатого феррита.

С помощью повторного испытания в конечном итоге в настоящем изобретении применяется процесс прокатки, включающий низкотемпературную нагревательную систему, низкую температуру подачи воды и низкую температуру самоотпуска для эффективного уменьшения размера зерен структуры и получения мелких и однородных структур бейнита и игольчатого феррита в сердцевине, а также использования сильного охлаждения для устранения неблагоприятных факторов зонной структуры и эффективного улучшения эффекта упрочнения выпавших элементов, улучшения механических свойств продукции и удовлетворения требований к ударной вязкости при низкой температуре продукции. Можно видеть, что настоящее изобретение использует структуру с низким содержанием углерода для повышения ударной вязкости продукции, использует структуру сплава из ниобия (Nb), хрома (Cr), молибдена (Mo) и меди (Cu) для дисперсионного упрочнения в процессе прокатки, применяет низкотемпературную нагревательную систему для установки температуры нагрева заготовки, уменьшает количество проходов для дефосфоризации и увеличивает степень обжатия при прохождении проходов, применяет процесс прокатки с нечетными проходами, низкую температуру подачи воды и низкую температуру самоотпуска для эффективного уменьшения размера зерен продукции проката и усовершенствования структуры, а также применяет систему охлаждения для эффективного устранения зонной структуры, которая обеспечивает формирование мелких и однородных структур бейнита и игольчатого феррита в сердцевине и дает гарантию соблюдения требований к прочности и ударной вязкости, чтобы соблюсти требования к эксплуатационным качествам продукции во время воздействия ударных нагрузок при сверхнизкой температуре. Настоящее изобретение успешно решает проблему получения толстолистовой трубопроводной стали, имеющей надлежащие эксплуатационные качества во время воздействия ударных нагрузок при низкой температуре, улучшая механические свойства проката, удовлетворяя требования клиентов и значительно увеличивая экономические выгоды.

Краткое описание графических изображений

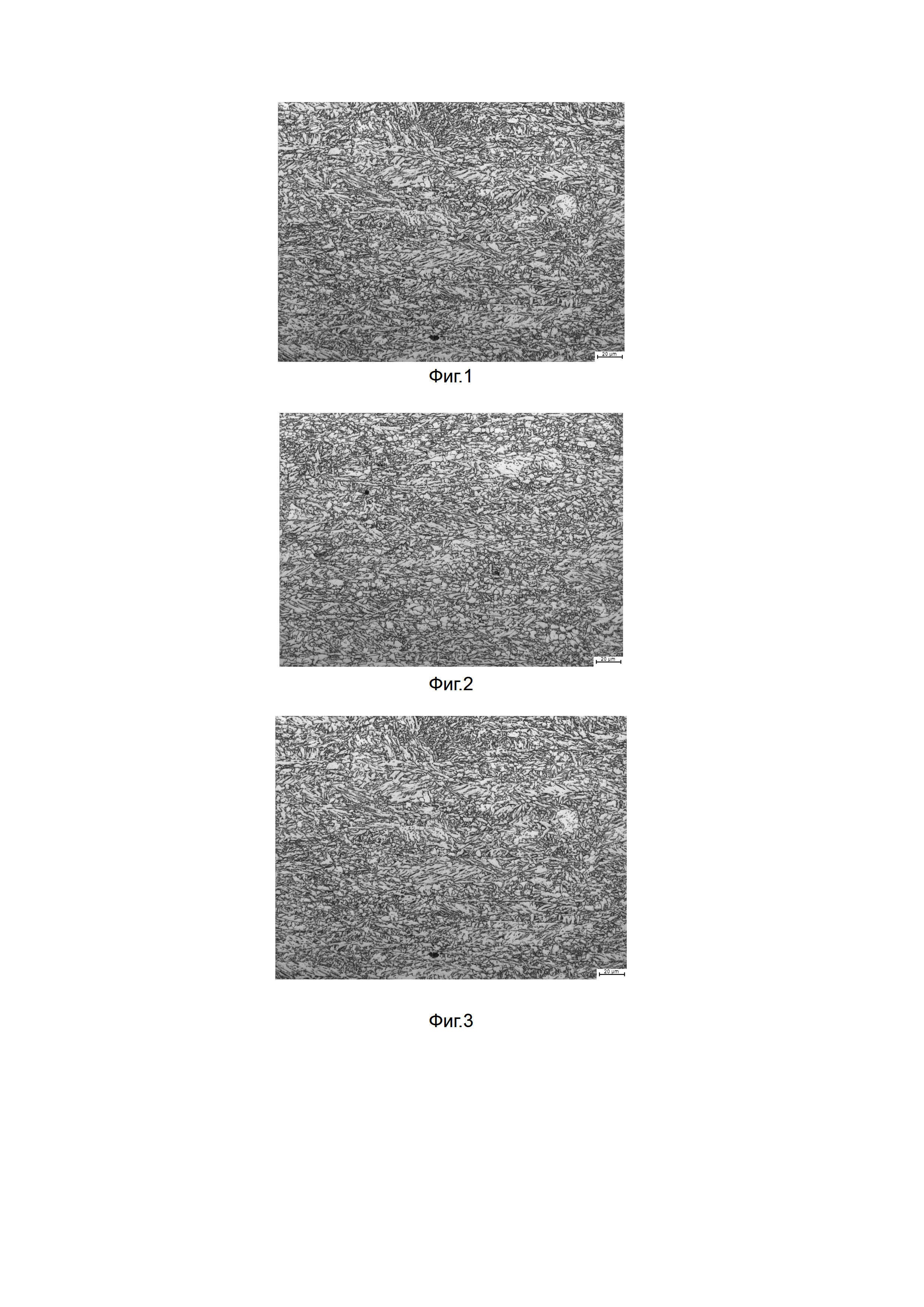

Фиг. 1 представляет собой схему металлографической структуры 1-го варианта осуществления настоящего изобретения.

Фиг. 2 представляет собой схему металлографической структуры 2-го варианта осуществления настоящего изобретения.

Фиг. 3 представляет собой схему металлографической структуры 3-го варианта осуществления настоящего изобретения.

Подробное описание

Вариант осуществления 1

Этот вариант осуществления представляет собой способ производства высококачественной толстолистовой крупнозернистой трубопроводной стали, имеющей улучшенную ударную вязкость при низкой температуре, и включает следующие этапы:

(I) выбирают высококачественную толстолистовую крупнозернистую трубопроводную сталь, имеющую улучшенную ударную вязкость при низкой температуре, содержащую следующие компоненты с процентным соотношением по весу: C: 0,039%, Si: 0,19%, Mn: 1,68%, P: 0,006%, S: 0,002%, Al: 0,025%, Nb: 0,051%, Ti: 0,0016%, Cr: 0,15%, Mo: 0,19%, Cu: 0,12%, Ni: 0,27% и Ca: 0,0015%, с оставшейся частью из Fe и неизбежными примесями;

(II) используют заготовку толщиной 320 мм, температура нагрева заготовки составляет 1155°C, время нагрева рассчитывается по 10,3 мин/см (единица толщины заготовки), а продолжительность томления составляет 56 мин;

(III) применяют дефосфоризацию в 2 прохода, включающую дефосфоризацию на 1 проходе черновой прокатки и дефосфоризацию на 1 проходе (2-й) чистовой прокатке;

(IV) увеличивают степень обжатия последнего прохода черновой прокатки, чтобы она была больше, чем 25%, а толщина заготовки, которой предстоит нагрев, в 3,5 ~ 4,0 раза больше, чем у стального листа;

(V) применяют прокатку при низкой температуре, при этом температура при прокатке в два этапа устанавливается на 815°С, а температура чистовой прокатки составляет 810°С;

(VI) применяют процесс прокатки с нечетными проходами;

(VII) температурную точку Ar3 устанавливают на 725,73°С, а температура подачи низкотемпературной воды составляет 770°С;

(VIII) выбирают 12 видов подачи воды для ламинарного охлаждения, из которых первые 4 вида имеют максимальную скорость потока 300 м3/ч, а последние 8 видов имеют небольшую скорость потока 200 м3/ч, с температурой самоотпуска 350°С;

Вариант осуществления 2

Этот вариант осуществления представляет собой способ производства высококачественной толстолистовой крупнозернистой трубопроводной стали, имеющей улучшенную ударную вязкость при низкой температуре, и включает следующие этапы:

(I) выбирают высококачественную толстолистовую крупнозернистую трубопроводную сталь, имеющую улучшенную ударную вязкость при низкой температуре, содержащую следующие компоненты с процентным соотношением по весу: C: 0,043%, Si: 0,217%, Mn: 1,66%, P: 0,006%, S: 0,001%, Al: 0,020%, Nb: 0,052%, Ti: 0,009%, Cr: 0,13%, Mo: 0,17%, Cu: 0,15%, Ni: 0,26% и Ca: 0,001%, с оставшейся частью из Fe и неизбежными примесями;

(II) используют заготовку толщиной 320 мм, температура нагрева заготовки составляет 1167°C, время нагрева рассчитывается по 11 мин/см (единица толщины заготовки), а продолжительность томления составляет 58 мин;

(III) применяют дефосфоризацию в 2 прохода, включающую дефосфоризацию на 1 проходе черновой прокатки и дефосфоризацию на 1 проходе (2-й) чистовой прокатке;

(IV) увеличивают степень обжатия последнего прохода черновой прокатки, чтобы она была больше, чем 25%, а толщина заготовки, которой предстоит нагрев, в 3,5 ~ 4,0 раза больше, чем у стального листа;

(V) применяют прокатку при низкой температуре, при этом температура при прокатке в два этапа устанавливается на 811°С, а температура чистовой прокатки составляет 810°С;

(VI) применяют процесс прокатки с нечетными проходами;

(VII) температурную точку Ar3 устанавливают на 725,73°С, а температура подачи низкотемпературной воды составляет 760°С;

(VIII) выбирают 12 видов подачи воды для ламинарного охлаждения, из которых первые 4 вида имеют максимальную скорость потока 320 м3/ч, а последние 8 видов имеют небольшую скорость потока 250 м3/ч, с температурой самоотпуска 365°С;

Вариант осуществления 3

Этот вариант осуществления представляет собой способ производства высококачественной толстолистовой крупнозернистой трубопроводной стали, имеющей улучшенную ударную вязкость при низкой температуре, и включает следующие этапы:

(I) выбирают высококачественную толстолистовую крупнозернистую трубопроводную сталь, имеющую улучшенную ударную вязкость при низкой температуре, содержащую следующие компоненты с процентным соотношением по весу: C: 0,044%, Si: 0,218%, Mn: 1,67%, P: 0,007%, S: 0,002%, Al: 0,036%, Nb: 0,054%, Ti: 0,011%, Cr: 0,12%, Mo: 0,17%, Cu: 0,13%, Ni: 0,28% и Ca: 0,0020%, с оставшейся частью из Fe и неизбежными примесями;

(II) используют заготовку толщиной 320 мм, температура нагрева заготовки составляет 1158°C, время нагрева рассчитывается по 12 мин/см (единица толщины заготовки), а продолжительность томления составляет 57 мин;

(III) применяют дефосфоризацию в 2 прохода, включающую дефосфоризацию на 1 проходе черновой прокатки и дефосфоризацию на 1 проходе (2-й) чистовой прокатке;

(IV) увеличивают степень обжатия последнего прохода черновой прокатки, чтобы она была больше, чем 25%, а толщина заготовки, которой предстоит нагрев, в 3,5 ~ 4,0 раза больше, чем у стального листа;

(V) применяют прокатку при низкой температуре, при этом температура при прокатке в два этапа устанавливается на 813°С, а температура чистовой прокатки составляет 801°С;

(VI) применяют процесс прокатки с нечетными проходами;

(VII) температурную точку Ar3 устанавливают на 725,73°С, а температура подачи низкотемпературной воды составляет 761°С;

(VIII) выбирают 12 видов подачи воды для ламинарного охлаждения, из которых первые 4 вида имеют максимальную скорость потока 340 м3/ч, а последние 8 видов имеют небольшую скорость потока 280 м3/ч, с температурой самоотпуска 365°C.

Вариант осуществления 4

Этот вариант осуществления представляет собой способ производства высококачественной толстолистовой крупнозернистой трубопроводной стали, имеющей улучшенную ударную вязкость при низкой температуре, и включает следующие этапы:

(I) выбирают высококачественную толстолистовую крупнозернистую трубопроводную сталь, имеющую улучшенную ударную вязкость при низкой температуре, содержащую следующие компоненты с процентным соотношением по весу: C: 0,053%, Si: 0,21%, Mn: 1,70%, P: 0,006%, S: 0,001%, Al: 0,035%, Nb: 0,047%, Ti: 0,02%, Cr: 0,15%, Mo: 0,17%, Cu: 0,13%, Ni: 0,30% и Ca: 0,00240%, с оставшейся частью из Fe и неизбежными примесями;

(II) используют заготовку толщиной 320 мм, температура нагрева заготовки составляет 1150°C, время нагрева рассчитывается по 13 мин/см (единица толщины заготовки), а продолжительность томления составляет 55 мин;

(III) применяют дефосфоризацию в 2 прохода, включающую дефосфоризацию на 1 проходе черновой прокатки и дефосфоризацию на 1 проходе (2-й) чистовой прокатке;

(IV) увеличивают степень обжатия последнего прохода черновой прокатки, чтобы она была больше, чем 25%, а толщина заготовки, которой предстоит нагрев, в 3,5 ~ 4,0 раза больше, чем у стального листа;

(V) применяют прокатку при низкой температуре, при этом температура при прокатке в два этапа устанавливается на 822°С, а температура чистовой прокатки составляет 813°C;

(VI) применяют процесс прокатки с нечетными проходами;

(VII) температурную точку Ar3 устанавливают на 725,73°С, а температура подачи низкотемпературной воды составляет 760°С;

(VIII) выбирают 12 видов подачи воды для ламинарного охлаждения, из которых первые 4 вида имеют максимальную скорость потока 350 м3/ч, а последние 8 видов имеют небольшую скорость потока 300 м3/ч, с температурой самоотпуска 410°С при скорости 200~300 м3/ч.

Металлографические структуры на РИС. 1, РИС. 2 и РИС. 3 получены на основе принятия вариантов осуществления 1-3, указанных выше. Как видно из рисунков, структура сердцевины является однородной и мелкозернистой, а также структура не содержит гранул или островки, в основном, включает бейнитные и игольчатые ферритовые структуры. Игольчатый феррит имеет свойства бейнита, морфологически сходные с бейнитом без содержания углерода в низкоуглеродистой стали. Тип структуры в основном представлен мягким ферритом, который оказывает положительное воздействие для улучшения прочности и ударной вязкости.

Таблица. Механические свойства каждого варианта осуществления настоящего изобретения

|

Как видно из Таблицы, все механические свойства вариантов осуществления 1, 2, 3 и 4 соответствуют требованиям X80 в стандарте API 5L и требованиям клиентов Китайской национальной нефтегазовой корпорации по восточному Китайско-Российскому маршруту, значительно улучшая экономические выгоды, а доля вязкой составляющей в изломе во время воздействия ударных нагрузок при сверхнизкой температуре превышает 85%. Способ производства по настоящему изобретению прост и легок в реализации и улучшает комплексные свойства материалов.

В дополнение к вышеописанным вариантам настоящее изобретение может включать в себя другие варианты осуществления. Любое техническое решение, сформированное эквивалентной заменой или эквивалентным преобразованием, находится в пределах объема правовой охраны настоящего изобретения.