СИСТЕМА ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА, ОБОРУДОВАННАЯ РЕКОНДЕНСАТОРОМ

Вид РИД

Изобретение

[Область техники]

Настоящее изобретение относится к системе производства сжиженного природного газа (СПГ), оборудованной реконденсатором (конденсатором повторного сжижения), который реконденсирует (повторно сжижает) отпарной газ (ОГ, газ отпарки).

[Уровень техники]

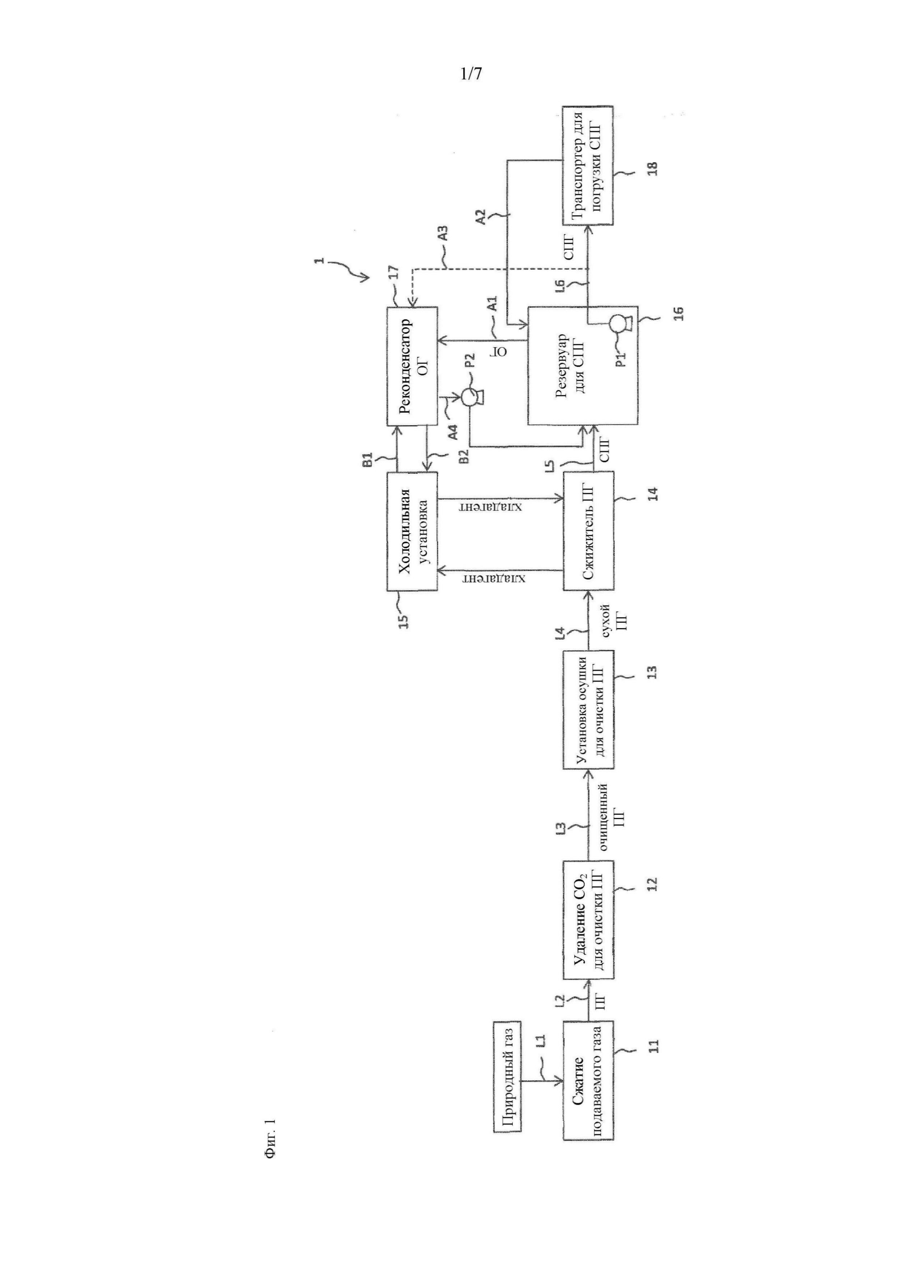

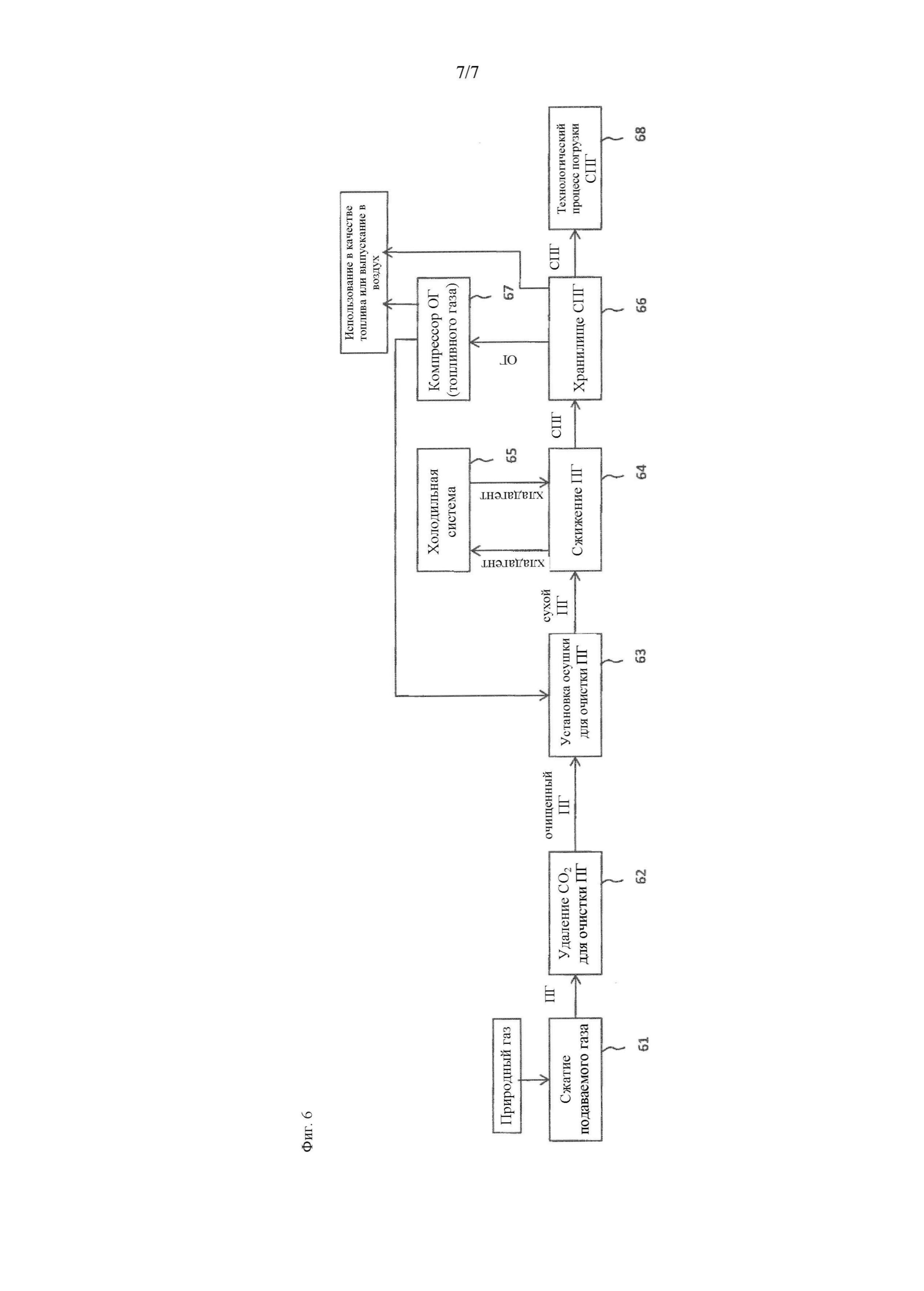

На фиг. 6 проиллюстрирован общий вид системы производства СПГ. Природный газ (ПГ, природный газ) подают на стадию 62 удаления CO2 на следующей ступени с помощью компрессора 61. Во время стадии 62 удаления CO2 из природного газа удаляют CO2 с применением предопределенного растворителя. ПГ после удаления, из которого был удален СО2, подают на стадию 63 осушки. Во время стадии 63 осушки проводят предопределенную обработку ПГ после удаления. Осушенный ПГ подают на стадию 64 сжижения. На стадии 64 сжижения осушенный ПГ сжижают с применением жидкого хладагента, подаваемого из холодильной системы 65. Полученный сжижением сжиженный природный газ (СПГ) подают в резервуар 66 для хранения СПГ. После этого на стадии 68 погрузки СПГ СПГ подают из резервуара 66 для хранения СПГ в предопределенный момент времени (например, в момент времени, когда СПГ перемещается в резервуар транспортного судна, или т.п.). При этом СПГ в резервуаре 66 для хранения СПГ иногда испаряется из-за подводимого окружающего тепла и генерирует ОГ. Кроме того, при перемещении СПГ в резервуар транспортного судна из резервуара 66 для хранения СПГ на стадии 68 погрузки СПГ иногда генерируется большое количество ОГ. Кроме того, трубопровод охлаждается при перемещении СПГ в резервуар транспортного судна, так что иногда генерируется ОГ.

Многие резервуары 66 для хранения СПГ, которые установлены на местах производства СПГ, имеют большие емкости, и их конструкционное давление, как правило, задано близким к атмосферному давлению, исходя из соображений технологии и стоимости. Следовательно, важным является выпускание ОГ из резервуара 66 для хранения СПГ даже при небольшом повышении давления. Кроме того, повышение давления также случается из-за поршневого эффекта (называемого также «толкающим эффектом»), сопровождающего доставку СПГ в резервуар 66 для хранения СПГ после стадии 64 сжижения, и, следовательно, доставка СПГ в резервуар 66 для хранения СПГ вызывает регулярное выпускание ОГ. Кроме того, также происходят мгновенные потери из-за декомпрессии, сопровождающей загрузку в резервуар 66 для хранения СПГ из сжижителя на стадии 64 сжижения. Следует отметить, что потери СПГ из-за мгновенной потери иногда составляют приблизительно 50% сгенерированного количества ОГ.

Однако выпускать ОГ в атмосферу нежелательно с точки зрения экологических и экономических аспектов, так что ОГ традиционно возвращают на стадию 63 осушки с помощью компрессора 67 и доставляют на стадию 64 сжижения вместе с осушенным ПГ. Вследствие чего возможно повторное сжижение ОГ. Альтернативно ОГ иногда применяют в качестве источника тепла для регенерирования осушивающего материала или т.п.на стадии 63 осушки.

Однако в случае повторного сжижения ОГ, как описано выше, общее количество ПГ, подаваемого на стадию 64 сжижения со стадии 63 осушки, содержит возвращенный в цикл ОГ. Кроме того, применение в качестве топливного газа означает, что общее количество СПГ, который производят, не может быть перемещено в резервуар транспортного судна.

Кроме того, для повторного сжижения ОГ требуется приводить ОГ в состояние с высоким давлением, поэтому во время возвращения в цикл необходим компрессор 67, который возвращает ОГ на стадию 63 осушки. Следовательно, для сжатия ОГ требуется потребление большого количества энергии.

Кроме того, при возвращении ОГ на стадию 63 осушки, как описано выше, ОГ может быть повторно сжижен только во время производства СПГ, так что, если ОГ нужно выпустить из резервуара для хранения СПГ, когда СПГ не производится, ОГ должен быть выпущен в воздух. То есть выбор момента времени для повторного сжижения ограничен, и стадия повторного сжижения не является гибкой.

Система производства СПГ, описанная в патентной литературе 1, не дает способа решения вышеописанной проблемы.

[Перечень ссылок]

[Патентная литература]

[Патентная литература 1] Патент США №2011/0094261

[Сущность изобретения]

[Техническая проблема]

Целью настоящего изобретения является предоставление системы производства СПГ, содержащей реконденсатор, который может реконденсировать ОГ (отпарной газ) без применения компрессора ОГ и вне зависимости от стадии сжижения СПГ.

[Решение проблемы]

Первая система производства СПГ согласно настоящему изобретению содержит

сжижитель, который охлаждает и сжижает природный газ с помощью хладагента, подаваемого из холодильной установки,

резервуар для СПГ, в котором хранится сжиженный природный газ (СПГ), сжиженный в сжижителе,

линию перемещения для перемещения сжиженного природного газа из резервуара для СПГ,

транспортер СПГ, расположенный на следующей ступени линии перемещения и предназначенный для перемещения сжиженного природного газа,

реконденсатор, который реконденсирует (повторно сжижает) отпарной газ, генерируемый под действием тепла, передаваемого сжиженному природному газу, с помощью хладагента, подаваемого из холодильной установки, и

линию возврата, которая подает сжиженный природный газ, который был сжижен, в резервуар для СПГ из реконденсатора.

Вторая система производства СПГ согласно настоящему изобретению содержит

сжижитель, который охлаждает и сжижает природный газ с помощью хладагента, подаваемого из первой холодильной установки,

резервуар для СПГ, в котором хранится сжиженный природный газ, сжиженный в сжижителе,

линию перемещения для перемещения сжиженного природного газа из резервуара для СПГ,

транспортер СПГ, расположенный на следующей ступени линии перемещения и предназначенный для перемещения сжиженного природного газа,

реконденсатор, который реконденсирует отпарной газ (ОГ), генерируемый под действием тепла, передаваемого сжиженному природному газу, с помощью хладагента, подаваемого из второй холодильной установки, и

линию возврата, которая подает сжиженный природный газ, который был сжижен, в резервуар для СПГ из реконденсатора.

В вышеописанном аспекте настоящего изобретения хладагент, подаваемый из первой холодильной установки, и хладагент, подаваемый из второй холодильной установки, могут представлять собой одинаковые хладагенты или могут представлять собой разные хладагенты. Например, в качестве хладагента из первой холодильной установки приведена такая смесь, как углеводород, и в качестве хладагента из второй холодильной установки приведен азот или т.п.

Третья система производства СПГ согласно настоящему изобретению содержит

сжижитель, который охлаждает и сжижает природный газ с помощью хладагента, подаваемого из холодильной установки,

резервуар для СПГ, в котором хранится сжиженный природный газ, сжиженный в сжижителе,

линию перемещения для перемещения сжиженного природного газа из резервуара для СПГ,

транспортер СПГ, расположенный на следующей ступени линии перемещения и предназначенный для перемещения сжиженного природного газа,

реконденсатор, который переключается для попеременного выполнения первого технологического процесса реконденсации, заключающегося в сжижении отпарного газа, генерируемого под действием тепла, передаваемого сжиженному природному газу, с помощью хладагента, подаваемого из холодильной установки, и второго технологического процесса реконденсации, заключающегося в сжижении отпарного газа с помощью хладагента, подаваемого из холодильной установки, и хладагента, подаваемого из буферного накопителя хладагента, для обработки большего количества отпарного газа, чем количество отпарного газа, обрабатываемого во время первого технологического процесса реконденсации, и

линию возврата, которая подает сжиженный природный газ, который был сжижен, в резервуар для СПГ из реконденсатора.

В вышеописанном аспекте настоящего изобретения хладагент, подаваемый из холодильной установки, и хладагент, подаваемый из буферного накопителя хладагента, могут представлять собой одинаковые хладагенты или могут представлять собой разные хладагенты. Например, в качестве хладагента из холодильной установки приведена такая смесь, как углеводород, и в качестве хладагента из буферного накопителя хладагента приведен азот или т.п.

Во время вышеупомянутого первого технологического процесса реконденсации хладагент может быть подан в реконденсатор из холодильной установки, и во время второго технологического процесса реконденсации хладагент из буферного накопителя хладагента может быть подан в реконденсатор в дополнение к хладагенту, подаваемому в реконденсатор из холодильной установки. В случае переключения на второй технологический процесс реконденсации с первого технологического процесса реконденсации работа холодильной установки может быть остановлена или холодильная установка может работать непрерывно без остановки.

Реконденсатор может содержать узел управления переключением, который производит переключение между первым технологическим процессом реконденсации и вторым технологическим процессом реконденсации.

Узел управления переключением может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации в случае перемещения ОГ на транспортер СПГ.

Узел управления переключением может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации, когда значение давления, измеренное манометром, расположенным в резервуаре для СПГ или на линии подачи, которая подает ОГ в реконденсатор, становится равным предопределенному значению или превышает его.

Согласно вышеописанным соответствующим конфигурациям, в случае проведения технологического процесса над ОГ в количестве, находящемся в предопределенном диапазоне (расход за единицу времени), или в случае если значение давления находится в предопределенном диапазоне, заданном заранее, проводят первый технологический процесс реконденсации (технологический процесс сжижения ОГ с помощью хладагента из холодильной установки), и, в случае проведения технологического процесса над ОГ в количестве, превышающем вышеописанное количество, находящееся в предопределенном диапазоне, или в случае если значение давления находится в предопределенном диапазоне, может быть проведен второй технологический процесс реконденсации (технологический процесс сжижения также с помощью хладагента, подаваемого из буферного накопителя хладагента, при этом сжижение с помощью хладагента, подаваемого из холодильной установки, продолжается), так что ОГ может быть реконденсирован без применения компрессора ОГ и вне зависимости от стадии сжижения СПГ.

В каждой из вышеописанных с первой по третью систем производства СПГ может проводиться предопределенная обработка вышеупомянутого природного газа, заранее подаваемого в сжижитель. Например, каждая из систем производства СПГ может содержать устройство удаления, которое удаляет предопределенные примеси из природного газа, и установку осушки, которая осуществляет осушку природного газа, обработанного устройством удаления.

Линия перемещения может быть оснащена трубопроводом и задвижкой.

Линия возврата может быть оснащена трубопроводом, насосом для подачи СПГ и автоматическим двухпозиционным клапаном.

Может быть предусмотрена линия подачи, которая подает ОГ в реконденсатор из резервуара для СПГ. Линия подачи может быть оснащена любым одним или более из трубопровода, автоматического двухпозиционного клапана, регулятора расхода и регулятора давления.

Может быть предусмотрен манометр, который измеряет давление в резервуаре для СПГ. Когда значение давления манометра достигает предопределенного значения или превышает его, арматура линии подачи и линии возврата может быть открыта, и ОГ может быть подан в реконденсатор по линии подачи.

Реконденсатором можно управлять таким образом, чтобы увеличить охлаждающую способность реконденсатора, когда значение давления манометра, установленного на линии подачи, достигает предопределенного значения или превышает его. Например, управление может производиться, чтобы увеличить подаваемое количество хладагента, например, подаваемого из холодильной установки (первой или второй холодильной установки).

Транспортер СПГ может представлять собой, например, контейнер погрузочной станции, погрузочный пирс, грузовую платформу погрузочной станции и т.п.

Может быть предусмотрена линия рекуперации для возврата ОГ, находящегося в транспортере СПГ, в резервуар для СПГ.

В третьей системе производства СПГ

хладагент, хранящийся в буферном накопителе хладагента, может быть доставлен из холодильной установки или внешней холодильной установки.

Реконденсатор может иметь трубопровод, по которому проходит хладагент, подаваемый из холодильной установки, и трубопровод, по которому проходит хладагент, подаваемый из буферного накопителя хладагента, в виде раздельных компонентов, и возвращаемые хладагенты могут быть совместно возвращены в холодильную установку.

Реконденсатор может иметь первый теплообменник, в который вводят хладагент, подаваемый из холодильной установки, и второй теплообменник, в который вводят хладагент, подаваемый из буферного накопителя хладагента.

В каждой из вышеописанных с первой по третью систем производства СПГ реконденсатор предпочтительно имеет следующую конфигурацию.

Реконденсатор выполнен с возможностью реконденсации (сжижения) отпарного газа с помощью хладагента при давлении, которое ниже, чем рабочее давление резервуара для СПГ.

Согласно конфигурации ОГ может быть реконденсирован при давлении, которое ниже, чем рабочее давление резервуара для СПГ, без применения традиционного компрессора ОГ.

Реконденсатор может быть снабжен внутри теплообменником, внутрь которого вводят хладагент, и ОГ может быть введен внутрь теплообменника, и охлаждается с помощью хладагента. Вследствие чего ОГ может быть эффективно сжижен в режиме теплообменника.

Объем (внешняя емкость) теплообменника может быть меньше, чем внутренний объем (емкость внутреннего пространства) реконденсатора, и теплообменник может быть расположен во внутреннем пространстве реконденсатора.

Вследствие чего ОГ может быть эффективно сжижен в режиме теплообменника. Сжиженный СПГ скапливается в нижней части реконденсатора. Скапливающийся СПГ может быть подан в резервуар для СПГ насосом подачи жидкости.

Давление в реконденсаторе или в теплообменнике можно регулировать следующим образом.

(1) Перед отправкой ОГ подают хладагент и осуществляют предварительное охлаждение внутри реконденсатора или внутри теплообменника. По истечении предопределенного периода времени или когда внутри реконденсатора или внутри теплообменника достигается предопределенная температура, начинают введение ОГ.

(2) Введенный ОГ сжижается и скапливается в нижней части реконденсатора или теплообменника. Сжиженный СПГ, скапливающийся в нижней части, может быть подан в резервуар для СПГ с помощью насоса, нагнетательного устройства или т.п.

Четвертая система производства СПГ согласно настоящему изобретению содержит

сжижитель, который охлаждает и сжижает природный газ с помощью хладагента, подаваемого из холодильной установки,

резервуар для СПГ, в котором хранится сжиженный природный газ, сжиженный в сжижителе,

линию перемещения для перемещения сжиженного природного газа из резервуара для СПГ,

транспортер СПГ, расположенный на следующей ступени линии перемещения и предназначенный для перемещения сжиженного природного газа,

линию вывода СПГ, которая выводит сжиженный природный газ из резервуара для СПГ,

переохладитель, который предусмотрен на линии вывода СПГ и охлаждает сжиженный природный газ с помощью хладагента (например, жидкого азота или т.п.),

реконденсатор, который реконденсирует отпарной газ, генерируемый под действием тепла, передаваемого сжиженному природному газу, с помощью сжиженного природного газа, охлажденного в переохладителе, и

линию возврата, которая подает сжиженный природный газ, который был сжижен, в резервуар для СПГ из реконденсатора.

В настоящем изобретении реконденсатор может реконденсировать (сжижать) отпарной газ с помощью СПГ, охлажденного в переохладителе при давлении, которое ниже, чем рабочее давление резервуара для СПГ.

Согласно конфигурации сжиженный природный газ сначала охлаждается с применением хладагента, такого как LN2, и отпарной газ сжижается с помощью охлажденного сжиженного природного газа. Вследствие чего реконденсация отпарного газа может быть эффективно выполнена при давлении, которое ниже, чем рабочее давление резервуара для СПГ.

В четвертом аспекте настоящего изобретения переохладителем можно управлять таким образом, чтобы сжиженный природный газ имел более высокую температуру, чем точка кристаллизации сжиженного природного газа, с помощью регулятора давления или регулятора расхода, установленного на линии хладагента, по которой протекает хладагент.

В четвертом аспекте настоящего изобретения могут быть применены два или более переохладителей. В случае двух переохладителей первый технологический процесс реконденсации, заключающийся в сжижении ОГ с помощью хладагента, подаваемого из первого переохладителя, и второй технологический процесс реконденсации, заключающийся в сжижении ОГ с помощью хладагента, подаваемого из первого переохладителя, и хладагента, подаваемого из второго переохладителя, для обработки большего количества отпарного газа, чем количество отпарного газа, обрабатываемого во время первого технологического процесса реконденсации, могут быть выполнены с помощью переключения между первым технологическим процессом реконденсации и вторым технологическим процессом реконденсации. В случае переключения с первого технологического процесса реконденсации на второй технологический процесс реконденсации работа холодильной установки может быть остановлена или холодильная установка может работать непрерывно без остановки.

Реконденсатор может содержать узел управления переключением, который производит переключение между первым технологическим процессом реконденсации и вторым технологическим процессом реконденсации.

Узел управления переключением может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации в случае перемещения отпарного газа на транспортер СПГ.

Узел управления переключением может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации, когда значение давления, измеренное манометром, расположенным в резервуаре для СПГ или на линии подачи, которая подает ОГ в реконденсатор, становится равным предопределенному значению или превышает его.

Хладагент во втором переохладителе может быть доставлен из буферного накопителя хладагента, в котором хладагент запасают заранее.

В вышеописанной системе производства СПГ насос для подачи сжиженного природного газа (СПГ) на линию перемещения из резервуара для СПГ может представлять собой насос погружного типа, установленный внутри резервуара для СПГ, или может представлять собой насос, расположенный на линии перемещения.

[Краткое описание графических материалов]

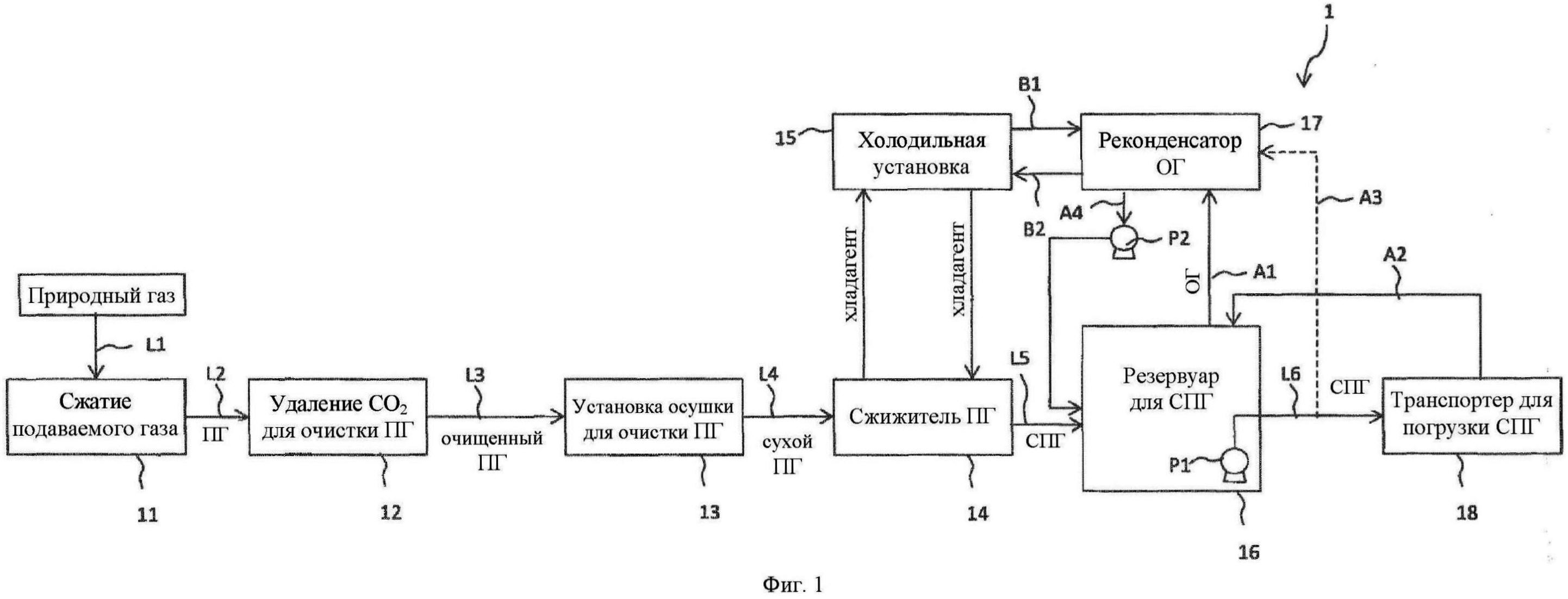

- На фиг. 1 представлена схема, иллюстрирующая пример конфигурации системы производства СПГ согласно варианту 1 осуществления.

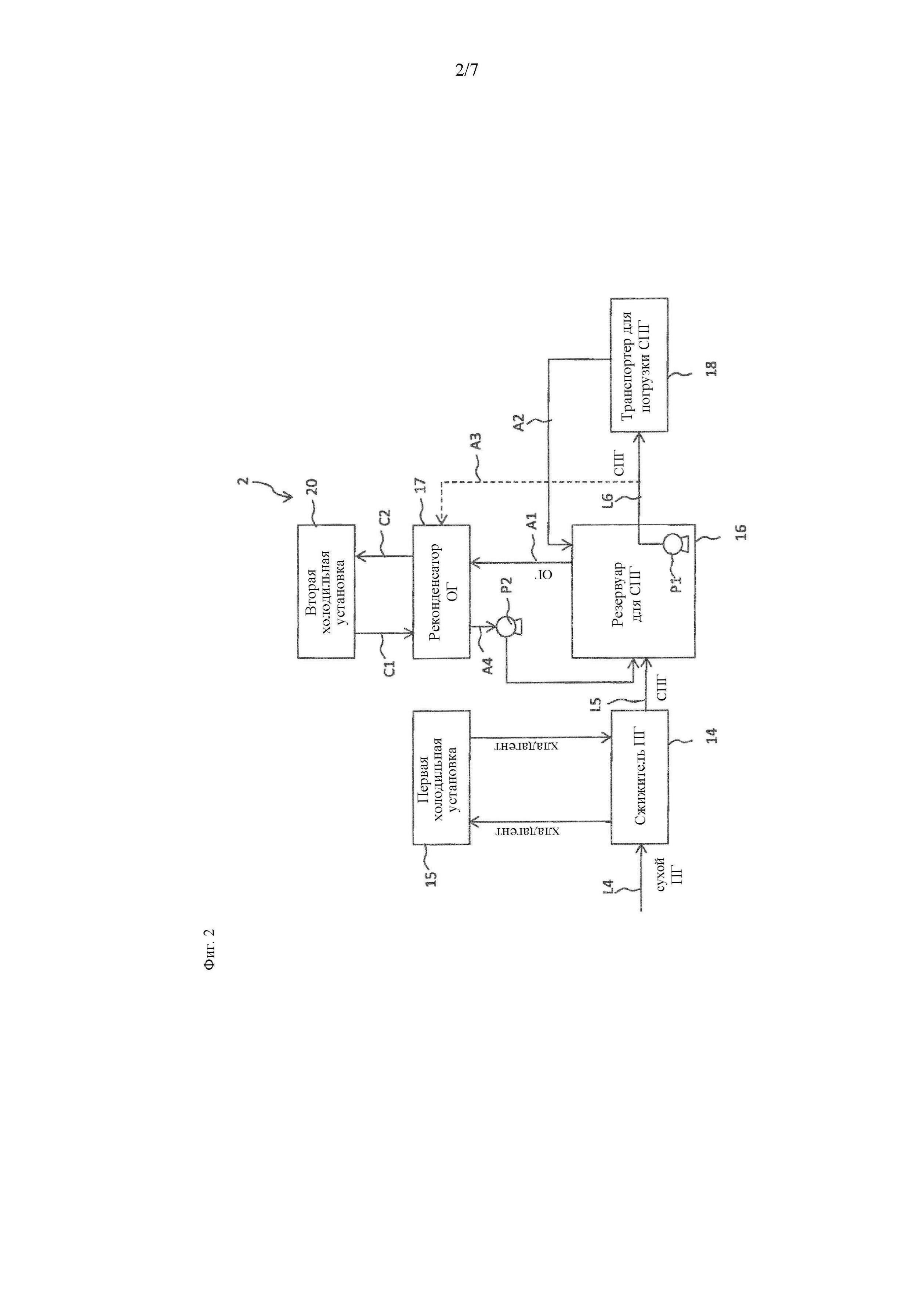

- На фиг. 2 представлена схема, иллюстрирующая пример конфигурации системы производства СПГ согласно варианту 2 осуществления.

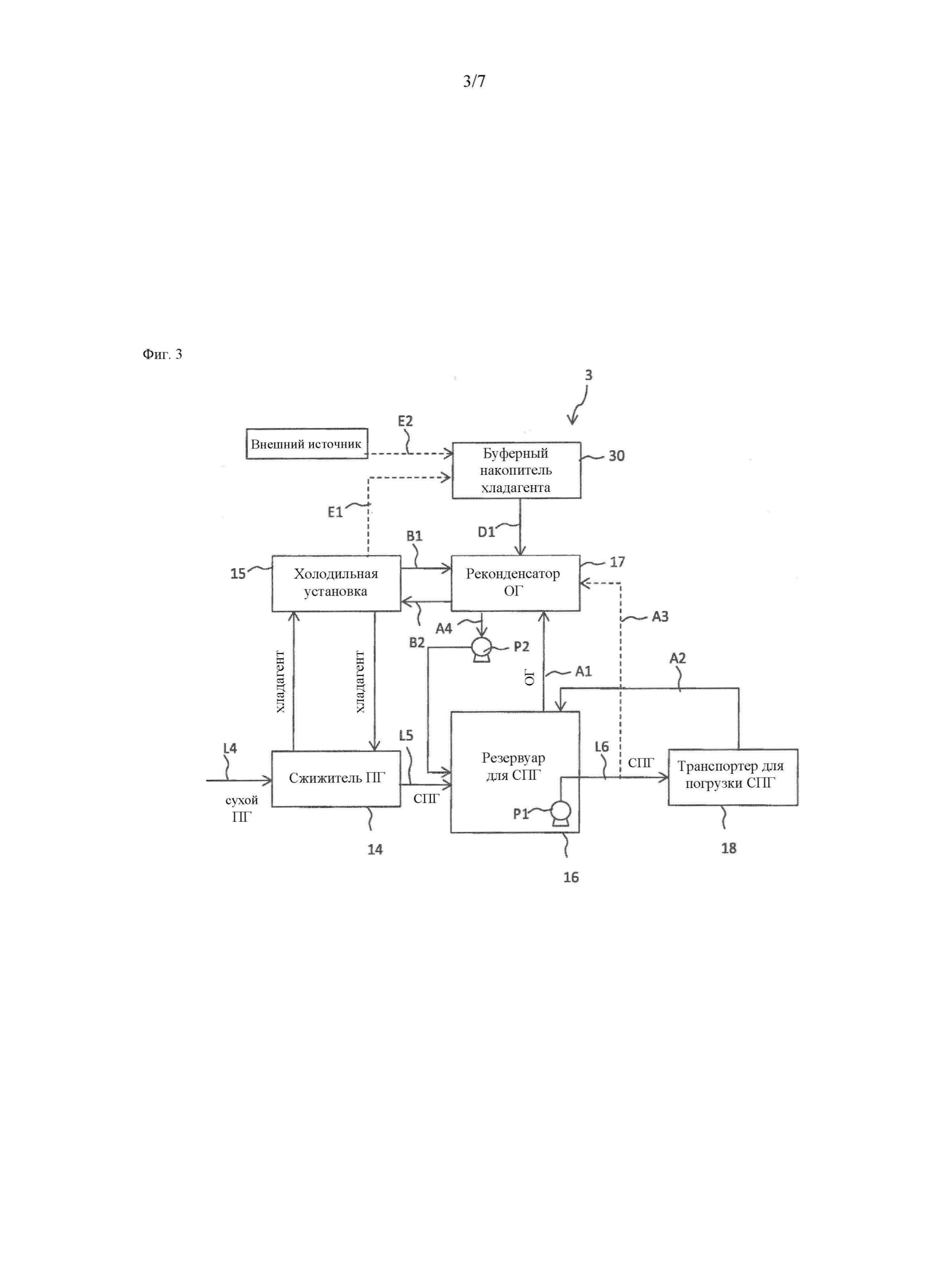

- На фиг. 3 представлена схема, иллюстрирующая пример конфигурации системы производства СПГ согласно варианту 3 осуществления.

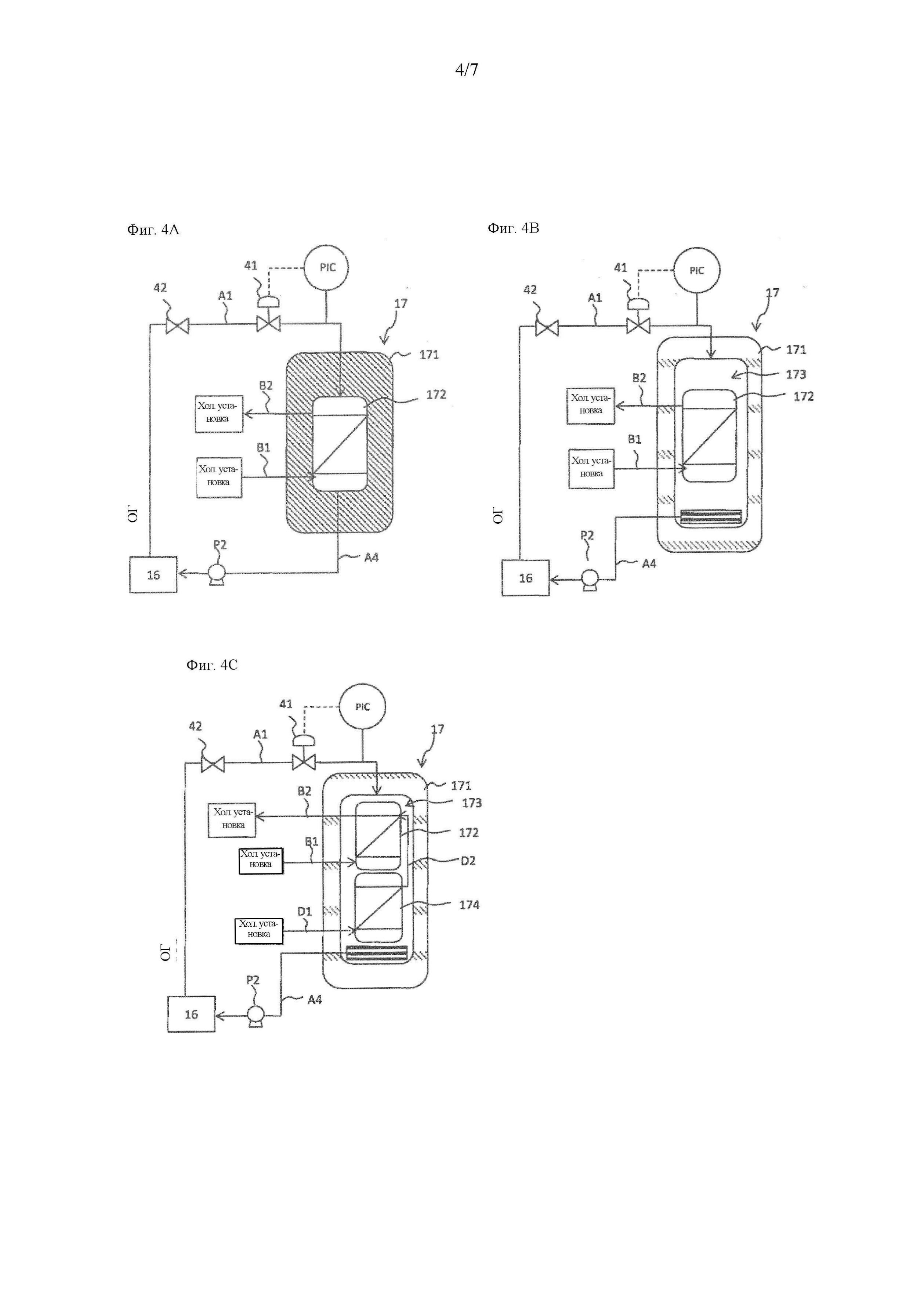

- На фиг. 4А представлена схема, иллюстрирующая пример конфигурации реконденсатора.

- На фиг. 4В представлена схема, иллюстрирующая пример конфигурации реконденсатора.

- На фиг. 4С представлена схема, иллюстрирующая пример конфигурации реконденсатора.

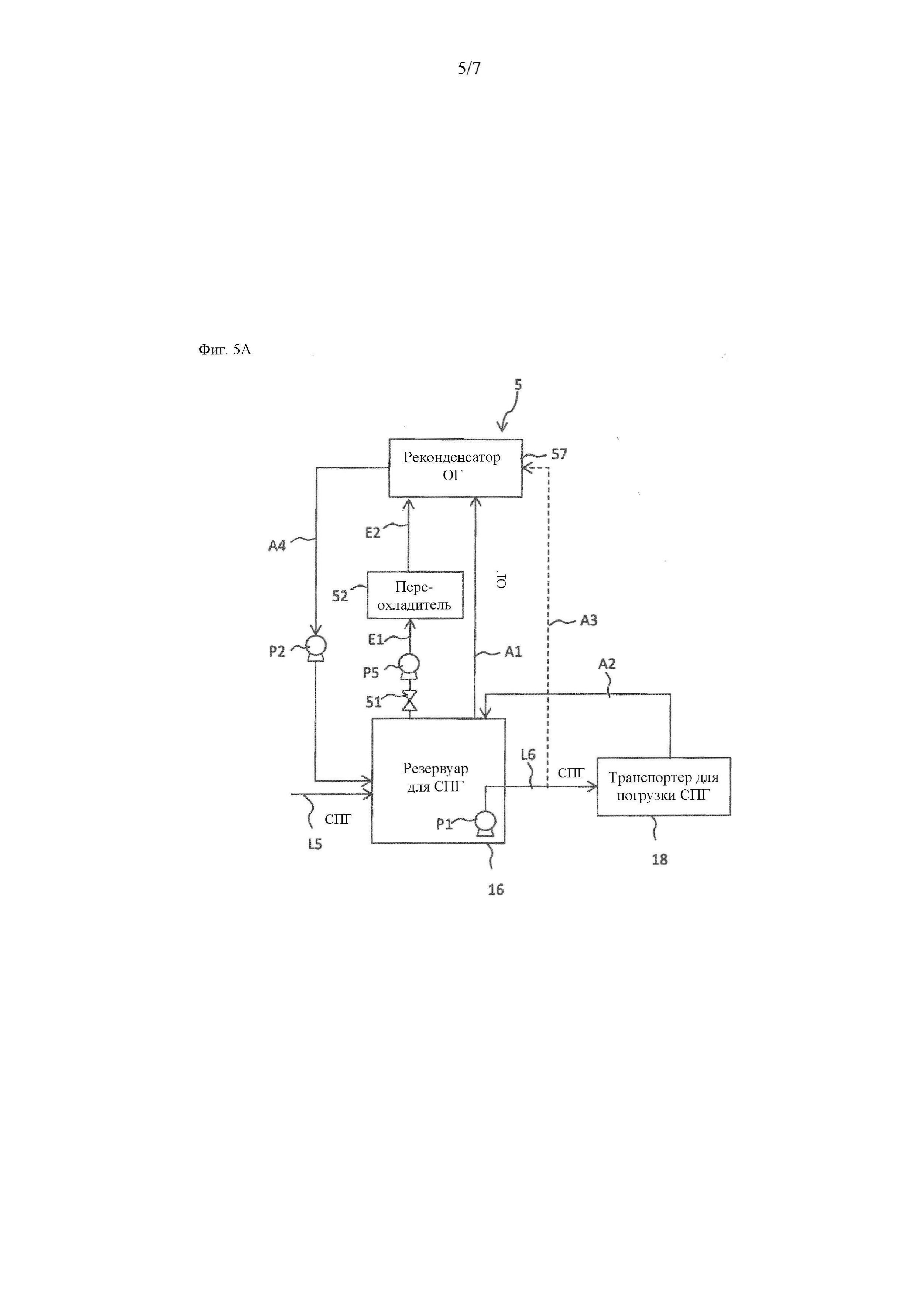

- На фиг. 5А представлена схема, иллюстрирующая пример конфигурации системы производства СПГ в варианте 4 осуществления.

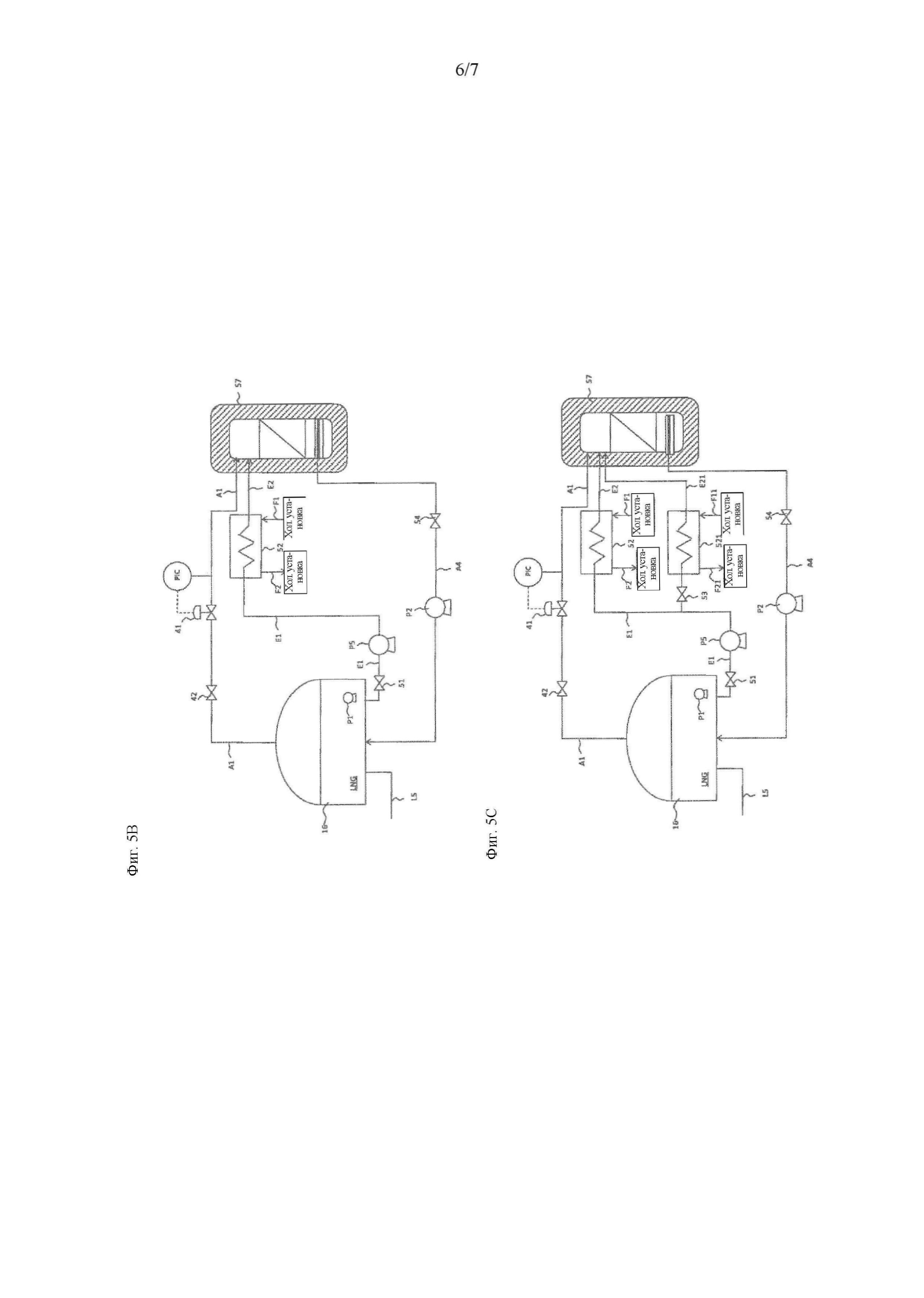

- На фиг. 5В представлена схема, иллюстрирующая пример конфигурации реконденсатора.

- На фиг. 5С представлена схема, иллюстрирующая пример конфигурации реконденсатора.

- На фиг. 6 представлена схема, иллюстрирующая пример конфигурации традиционной системы производства СПГ.

[Описание вариантов осуществления]

Далее в настоящем документе будут описаны некоторые варианты осуществления настоящего изобретения. Варианты осуществления, описанные далее, поясняют лишь примеры настоящего изобретения. Настоящее изобретение никоим образом не ограничено следующими вариантами осуществления и также предусматривает различные модифицированные режимы, выполняемые в рамках объема и без изменения сути настоящего изобретения. Следует отметить, что все компоненты, описанные далее, не всегда являются необходимыми компонентами настоящего изобретения.

(Вариант 1 осуществления)

Система 1 производства СПГ согласно варианту 1 осуществления будет описана со ссылкой на фиг.1. Система 1 производства СПГ имеет первую линию L1 для перемещения природного газа на стадию на следующей ступени, компрессор 11 и вторую линию L2 (например, трубу). В качестве стадии на следующей ступени производится удаление предопределенного вещества (например, СО2), и при этом там расположен блок 12 удаления. Далее ПГ после удаления подают в установку 13 осушки по третьей линии L3 и подвергают обработке осушкой. Далее осушенный ПГ подают в сжижитель 14 по четвертой линии L4 и сжижают. Хладагент (жидкий хладагент) подают в сжижитель 14 из холодильной установки 15 для охлаждения ПГ, и получают СПГ. После этого хладагент, подвергнутый теплообмену, возвращают в холодильную установку 15 в испаренном состоянии. СПГ подают в резервуар 16 для СПГ по пятой линии L5 и хранят. Линии с первой по пятую L1-L5 оснащены, например, трубами и двухпозиционными клапанами. Предопределенное устройство управления (контроллер) управляет работой соответствующих устройств, открыванием и закрыванием арматуры, величиной производства СПГ и т.п.системы 1 производства СНГ.

В резервуаре 16 для СПГ расположен первый насос Р1 погружного типа, и СПГ в резервуаре подают внутрь транспортера 18 СПГ по линии L6 перемещения с помощью первого насоса Р1. В качестве транспортера 18 СПГ, например, приведены контейнер погрузочной станции, погрузочный пирс, грузовая платформа погрузочной станции и т.п. ОГ, находящийся в транспортере 18 СПГ, подают в резервуар 16 для СПГ по линии А2 рекуперации. Вместо или в дополнение к линии А2 рекуперации может быть предусмотрена вторая линия подачи для подачи ОГ, находящегося в транспортере 18 СПГ, в реконденсатор 17.

В резервуаре 16 для СПГ вследствие подведения тепла генерируется ОГ. Кроме того, ОГ также генерируется при подаче СПГ из сжижителя 14. Кроме того, ОГ также генерируется при подаче СПГ в транспортер 18 СПГ. Таким образом, ОГ в резервуаре 16 для СПГ подают в реконденсатор 17 по первой линии А1 подачи. Кроме того, ОГ в линии L6 перемещения подают в реконденсатор 17 по третьей линии A3 подачи.

Хладагент (жидкий хладагент) вводят внутрь реконденсатора 17 по линии В1 хладагента из холодильной установки 15. С помощью хладагента ОГ, подаваемый по каждой из линий подачи, реконденсируется (сжижается). Конфигурация реконденсатора 17 описана дальше. СПГ, полученный при реконденсации (сжижении), возвращают в резервуар 16 для СПГ по линии А4 возврата. На линии А4 возврата расположен второй насос Р2, и СПГ подается в резервуар 16 для СПГ посредством приведения в действие второго насоса Р2.

Согласно настоящему варианту осуществления не требуется последовательных стадий, на которых подают ОГ в установку осушки и подают ОГ в сжижитель с ПГ для сжижения ОГ, как в известном уровне техники. Следовательно, необязательно задействовать всю систему производства СПГ, и можно задействовать лишь холодильную установку 15. Реконденсатор 17 может реконденсировать ОГ в СПГ, так что способность к сжижению сжижителя 14 может быть в полном объеме применена для сжижения ПГ, подаваемого из установки осушки.

(Реконденсатор)

На фиг. 4А и фиг. 4В проиллюстрирован вариант осуществления реконденсатора 17. На фиг. 4А реконденсатор 17 имеет внешнюю стенку 171 и теплообменник 172, закрытый внешней стенкой 171. Хладагент (жидкий хладагент) вводят внутрь теплообменника 172 из холодильной установки 15 по линии В1 хладагента, и ОГ охлаждается с помощью отбора энергии холодным хладагентом. Хладагент испаряется и возвращается в холодильную установку 15 по линии В2 возврата хладагента. СПГ подают в резервуар 16 для СПГ из реконденсатора 17 с помощью второго насоса Р2.

Реконденсатор 17 выполнен с возможностью реконденсации (сжижения) ОГ с помощью хладагента при давлении, которое ниже, чем рабочее давление резервуара 16 для СПГ.

Первая линия А1 подачи может быть оснащена предохранительным клапаном на тот случай, если давление в резервуаре 16 для СПГ станет ненормально высоким. Кроме того, на первой линии А1 подачи предусмотрен автоматический двухпозиционный клапан 42 для выполнения управления подачей ОГ в реконденсатор 17. Кроме того, на первой линии А1 подачи предусмотрены манометр и регулятор 41 давления, управляемый в соответствии с показаниями манометра.

Рабочее давление в резервуаре 16 для СПГ в среднем равно 1,2 бар абс. (120 кПа абс.) абсолютного давления, и управление им происходит в диапазоне ±15% от верхнего и нижнего граничных значений. При генерировании большого количества ОГ внутреннее давление резервуара становится высоким. Внутреннее давление резервуара измеряют манометром, и на основании результата измерения (результата конверсии) узел управления арматурой (не проиллюстрирован) управляет открыванием и закрыванием автоматического двухпозиционного клапана 42. Например, когда внутреннее давление резервуара становится в 1,3 раза выше значения в 1,2 бар абс. (120 кПа абс), ОГ подают в реконденсатор 17. Что касается регулятора 41 давления, измеряют внутритрубное давление первой линии А1 подачи, и степенью открывания регулятора управляют на основании результата измерения.

Хладагент, доставляемый из холодильной установки 15, может представлять собой любую среду с более низкой температурой, чем точка кипения СПГ, и может быть применен, например, LN2.

Внутренним давлением теплообменника 172 управляют таким образом, чтобы оно представляло собой давление, которое ниже, чем рабочее давление (в среднем 1,2 бар абс. (120 кПа абс.) абсолютного давления) резервуара 16 для СПГ, во время технологического процесса реконденсации ОГ. Внутреннее давление теплообменника 172 измеряют манометром и регулируют так, чтобы оно было ниже, чем рабочее давление резервуара 16 для СПГ. В настоящем варианте осуществления хладагент контактирует с ОГ в теплообменнике 172, вследствие чего объем ОГ уменьшается из-за сжижения, и давление в теплообменнике 172 понижается. Во время работы состояние с низким давлением поддерживают с помощью хладагента, доставляемого непрерывно. Внутреннее давление теплообменника 172 регулируют посредством управления расходом хладагента. Регулятор расхода (не проиллюстрирован) предусмотрен на линии В1 подачи хладагента, и расходом хладагента можно управлять регулятором расхода в соответствии с результатом измерения манометра, измеряющего внутреннее давление вышеописанного теплообменника 172.

Следует отметить, что реконденсатор 17 не ограничен режимом теплообменника 172, но может быть режим, в котором ОГ и хладагент приводятся в непосредственный контакт друг с другом. В качестве способа приведения в контакт ОГ и хладагента друг с другом приведены средства распыления хладагента с помощью разбрызгивателя, средства приведения в контакт обоих из них с применением наполнителя и т.п. Нижняя часть теплообменника 172 и линия А4 возврата соединены. Автоматическим двухпозиционным клапаном (не проиллюстрирован), предусмотренным на линии А4 возврата, управляют посредством его открывания и закрывания, и управляют вторым насосом Р2, вследствие чего СПГ может быть подан обратно в резервуар 16 для СПГ из реконденсатора 17.

Далее в настоящем документе будет описана процедура проведения технологического процесса реконденсации отпарного газа (ОГ).

(1) Подают хладагент в теплообменник 172 из холодильной установки 15 и осуществляют предварительное охлаждение теплообменника 172, когда внутреннее давление резервуара 16 для СПГ превышает первое пороговое значение. Температура хладагента предпочтительно задана как температура, которая, например, выше точки кристаллизации СПГ и ниже температуры СПГ в резервуаре 16 для СПГ. Температура СПГ, который охлаждают, может быть задана на основании количества ОГ и количества СПГ, который охлаждают.

(2) Когда теплообменник 172 достигает предопределенной температуры или температуры ниже нее, регулируют доставляемое количество хладагента с помощью регулятора расхода (не проиллюстрирован), предусмотренного на линии В1 хладагента, для поддержания температуры.

(3) Когда внутреннее давление резервуара 16 для СПГ превышает второе пороговое значение (второе пороговое значение превышает первое пороговое значение), открывают автоматический двухпозиционный клапан 42 и регулятор 41 давления и вводят ОГ непосредственно в теплообменник 172 реконденсатора 17 из резервуара 16 для СПГ. Во время введения ОГ регулируют доставляемое количество хладагента в теплообменник 172 и поддерживают внутри теплообменника 172 отрицательное давление (или давление, которое ниже, чем рабочее давление резервуара 16 для СПГ).

(4) Теплообменник 172 предварительно охлаждают, и ОГ немедленно охлаждается и меняет состояние на СПГ, и СПГ опускается в нижнюю часть теплообменника 172.

(5) СПГ подается обратно в резервуар 16 для СПГ по линии А4 возврата.

(6) Закрывают соответствующую арматуру после окончания технологического процесса реконденсации.

Подразумевается, что состояние (3) (внутреннее давление резервуара превышает второе пороговое значение) устанавливается во время технологических процессов (1) и/или (2), так что ОГ может быть приспособлен для выпускания из резервуара 16 для СПГ при помощи предохранительного клапана (не проиллюстрирован), или ОГ может быть выпущен в наружный воздух с помощью вентиляции, которая не проиллюстрирована.

Вышеописанное «первое пороговое значение» представляет собой, например, давление, которое в 1,26 раза превышает значение в 1,2 бар абс. (120 кПа абс).

Вышеописанное «второе пороговое значение» представляет собой, например, давление, которое в 1,3 раза превышает значение в 1,2 бар абс. (120 кПа абс).

Регулятор давления (не проиллюстрирован) или регулятор расхода (не проиллюстрирован) может быть установлен на линии В1 хладагента, и подаваемым количеством (VN) хладагента и подаваемым количеством (VB) ОГ можно управлять для того, чтобы VN превышало VB.

(Другие варианты осуществления)

Будет описан реконденсатор по фиг. 4В. На фиг. 4В в реконденсаторе 17 объем (внешняя емкость) теплообменника 172 меньше, чем внутренний объем (емкость внутреннего пространства) реконденсатора 17, и теплообменник 172 расположен во внутреннем пространстве 173 реконденсатора. В режиме теплообменника ОГ может быть эффективно сжижен. Сжиженный СПГ скапливается в нижней части внутреннего пространства 173 реконденсатора 17. Скапливающийся СПГ может быть подан в резервуар 16 для СПГ вторым насосом Р2.

Верхняя часть (предпочтительно верхняя сторона теплообменника 172) внутреннего пространства 173 реконденсатора 17 и первая линия А1 подачи непосредственно соединены. Кроме того, нижняя часть внутреннего пространства 173 реконденсатора 17 и линия А4 возврата непосредственно соединены.

Внутренним давлением реконденсатора 17 управляют таким образом, чтобы оно представляло собой давление, которое ниже, чем рабочее давление (в среднем 1,2 бар абс. (120 кПа абс.) абсолютного давления) резервуара 16 для СПГ, во время технологического процесса реконденсации ОГ. Внутреннее давление реконденсатора 17 измеряют манометром и регулируют так, чтобы оно было ниже, чем рабочее давление резервуара 16 для СПГ.

В настоящем варианте осуществления хладагент подают в теплообменник 172 и вследствие этого осуществляется охлаждение внутри реконденсатора 17. Когда ОГ вводят в охлажденный реконденсатор 17, объем ОГ уменьшается вследствие сжижения, и давление внутри реконденсатора 17 понижается. Во время работы хладагент непрерывно доставляется в теплообменник 172 и вследствие этого продолжается охлаждение внутри реконденсатора 17 для сжижения ОГ, чтобы поддерживать состояние с низким давлением внутри реконденсатора 17. Внутреннее давление реконденсатора 17 регулируют посредством управления расходом хладагента. На линии В1 хладагента предусмотрен регулятор расхода и расходом хладагента можно управлять регулятором расхода в соответствии с результатом измерения манометра, который измеряет внутреннее давление вышеописанного реконденсатора 17, при этом расходом хладагента можно управлять посредством управления степенью открывания автоматического двухпозиционного клапана, предусмотренного на лини В1 хладагента, или можно управлять обоими из них.

Далее в настоящем документе будет описана процедура проведения технологического процесса реконденсации отпарного газа (ОГ).

(1) Подают хладагент в теплообменник 172 и осуществляют предварительное охлаждение реконденсатора 17, когда внутреннее давление резервуара 16 для СПГ превышает первое пороговое значение. Температура хладагента предпочтительно задана как температура, которая, например, выше точки кристаллизации СПГ и ниже температуры СПГ в резервуаре 16 для СПГ. Температура СПГ, который охлаждают, может быть задана на основании количества ОГ и количества СПГ, который охлаждают.

(2) Когда реконденсатор 17 достигает предопределенной температуры или температуры ниже нее, регулируют доставляемое количество хладагента с помощью регулятора расхода (не проиллюстрирован), предусмотренного на линии В1 хладагента, для поддержания температуры.

(3) Когда внутреннее давление резервуара 16 для СПГ превышает второе пороговое значение (второе пороговое значение превышает первое пороговое значение), открывают автоматический двухпозиционный клапан 42 и регулятор 41 давления и вводят ОГ внутрь реконденсатора 17 из резервуара 16 для СПГ. Во время введения ОГ регулируют доставляемое количество хладагента в теплообменник 172 и поддерживают внутри теплообменника 172 отрицательное давление (или давление, которое ниже, чем рабочее давление резервуара 16 для СПГ).

(4) Реконденсатор 17 предварительно охлаждают, и ОГ немедленно охлаждается и меняет состояние на СПГ, и СПГ скапливается в нижней части реконденсатора 17.

(5) СПГ, который скапливается в нижней части реконденсатора 17, подают обратно в резервуар 16 для СПГ по линии А4 возврата.

(6) Закрывают соответствующую арматуру после окончания технологического процесса реконденсации.

Подразумевается, что состояние (3) (внутреннее давление резервуара превышает второе пороговое значение) устанавливается во время технологических процессов (1) и/или (2), так что ОГ может быть приспособлен для выпускания из резервуара 16 для СПГ при помощи предохранительного клапана (не проиллюстрирован), или ОГ может быть выпущен в наружный воздух с помощью вентиляции, которая не проиллюстрирована.

Вышеописанное «первое пороговое значение» представляет собой, например, давление, которое в 1,26 раза превышает значение в 1,2 бар абс. (120 кПа абс).

Вышеописанное «второе пороговое значение» представляет собой, например, давление, которое в 1,3 раза превышает значение в 1,2 бар абс. (120 кПа абс).

Регулятор давления (не проиллюстрирован) или регулятор расхода (не проиллюстрирован) может быть установлен на линии В1 хладагента, и подаваемым количеством (VN) хладагента и подаваемым количеством (VB) ОГ можно управлять для того, чтобы VN превышало VB.

[0043]

(Вариант 2 осуществления)

Система 2 производства СПГ согласно варианту 2 осуществления будет описана с использованием фиг. 2. Компоненты с такими же ссылочными позициями, как в системе 1 производства СПГ согласно варианту 1 осуществления, имеют те же функции, и, следовательно, объяснение относительно компонентов будет опущено или будет кратким.

Система 2 производства СПГ согласно варианту 2 осуществления содержит первую холодильную установку 15 и вторую холодильную установку 20. Первая холодильная установка подает хладагент на охлаждающее устройство 14. Вторая холодильная установка 20 подает хладагент (жидкий хладагент) в реконденсатор 17 по линии С1 хладагента (соответствующей позиции В1 на фиг. 1) и возвращает хладагент, применяемый в качестве источника холода, в реконденсатор 17 по линии С2 возврата (соответствующей позиции В2 на фиг. 1).

Следовательно, поскольку вторая холодильная установка 20 предусмотрена отдельно от первой холодильной установки 15, не нужно доставлять хладагент в работающее охлаждающее устройство 14 из большой холодильной установки и доставлять хладагент в реконденсатор 17, не нужно устанавливать холодильную установку, большую, чем необходимо, и может быть установлена лишь средняя или малая холодильная установка, так что установочное пространство может быть небольшим, и первоначальная стоимость и стоимость эксплуатации могут быть уменьшены.

(Вариант 3 осуществления)

Система 3 производства СПГ согласно варианту 3 осуществления будет описана со ссылкой на фиг. 3. Компоненты с такими же ссылочными позициями, как в системе 1 производства СПГ согласно варианту 1 осуществления, имеют те же функции, и, следовательно, объяснение относительно компонентов будет опущено или будет кратким.

Реконденсатор 17 системы 3 производства СПГ согласно варианту 3 осуществления может выполнять первый технологический процесс реконденсации, заключающийся в сжижении ОГ с помощью хладагента, подаваемого из холодильной установки 15, и второй технологический процесс реконденсации, в котором ОГ сжижают с помощью хладагента, подаваемого из холодильной установки 15, и хладагента, подаваемого из буферного накопителя 30 хладагента, для обработки большего количества ОГ, чем количество ОГ, обрабатываемого во время первого технологического процесса реконденсации, с помощью переключения между первым и вторым технологическими процессами реконденсации.

В буферный накопитель 30 хладагента хладагент доставляют из холодильной установки 15 по первой линии Е1 доставки и/или хладагент доставляют из внешнего источника хладагента по второй линии Е2 доставки и запасают заранее. Во время работы реконденсатора 17 хладагент вводят внутрь реконденсатора 17 по линии D1 буферного накопителя из буферного накопителя 30 хладагента.

Реконденсатор 17 содержит узел управления переключением (не проиллюстрирован), который производит переключение между первым технологическим процессом реконденсации и вторым технологическим процессом реконденсации.

При перемещении ОГ на транспортер 18 СПГ узел управления переключением может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации в ответ на момент времени начала перемещения, который запланирован, или момент времени, когда узел определения определяет, например, что СПГ перемещается из резервуара 16 для СПГ. В качестве узла определения приведены узел определения, определяющий, что транспортировочное судно входит в гавань, узел определения, определяющий, что автоматический двухпозиционный клапан линии L6 перемещения открывается, узел определения, применяющий сигнал управления для управления автоматическим двухпозиционным клапаном в качестве сигнала определения, узел определения, определяющий, что результат измерения расходомера, расположенного на линии L6 перемещения, достигает порогового значения или превышает его, и т.п.

Кроме того, узел управления переключением может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации, когда значение давления внутри резервуара 16 для СПГ, измеренное манометром, или значение давления, измеренное манометром, расположенным на по меньшей мере любой из линии А1 подачи, линии А2 рекуперации и линии A3 подачи, достигает предопределенного значения или превышает его.

Пример реконденсатора 17 согласно варианту 3 осуществления будет описан со ссылкой на фиг. 4С. Реконденсатор 17 имеет первый теплообменник 172 и второй теплообменник 174 в своем внутреннем пространстве 173. Хладагент вводят внутрь первого теплообменника 172 из холодильной установки 15 во время первого технологического процесса реконденсации, и он охлаждает ОГ. Когда сгенерированное количество ОГ велико, узел управления переключением производит переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации. Во время работы первого теплообменника 172 дополнительно работает и второй теплообменник 174. Хладагент вводят во второй теплообменник 174 по линии D1 буферного накопителя из буферного накопителя 30 хладагента. Вследствие чего проводится охлаждение с помощью двух теплообменников, так что в период пиковой нагрузки (например, в случае обработки большого количества ОГ, генерируемого, например, когда СПГ подают на транспортировочное судно для СПГ), во время которого количество ОГ, который подают, больше, чем количество ОГ в обычное время, ОГ также эффективно охлаждается с преобразованием в СПГ, и СПГ может быть возвращен в резервуар 16 для СПГ. Следует отметить, что хладагент, примененный во втором теплообменнике 174, приспособлен для попадания в линию В2 возврата хладагента первого теплообменника 172 по линии D2 возврата хладагента, но настоящее изобретение этим не ограничивается, и линия D2 возврата хладагента может быть соединена с холодильной установкой 15.

Кроме того, при подаче ОГ на транспортер 18 СПГ узел управления переключением может производить переключение со второго технологического процесса реконденсации на первый технологический процесс реконденсации в ответ на момент времени окончания перемещения, который запланирован, или момент времени, когда узел определения определяет, например, что перемещение СПГ из резервуара 16 для СПГ завершен. В качестве узла определения приведены узел определения, определяющий, что автоматический двухпозиционный клапан на линии L6 перемещения закрыт, узел определения, определяющий сигнал управления, который управляет автоматическим двухпозиционным клапаном, в качестве сигнала определения, узел определения, определяющий, что результат измерения расходомера, расположенного на линии L6 перемещения, становится равным пороговому значению или меньше него, и т.п.

Кроме того, узел управления переключением может производить переключение со второго технологического процесса реконденсации на первый технологический процесс реконденсации, когда значение давления внутри резервуара 16 для СПГ, измеренное манометром, или значение давления, измеренное манометром, расположенным в по меньшей мере одной из линии А1 подачи, линии А2 рекуперации и линии A3 подачи, становится меньше предопределенного значения.

(Другие варианты осуществления)

В вышеописанных вариантах осуществления в реконденсаторе 17 расположены два теплообменника, и охлаждающие способности теплообменников могут быть одинаковыми или разными.

В настоящем варианте осуществления комбинация буферного накопителя хладагента и теплообменника предусмотрена в единичном количестве, но настоящее изобретение не ограничено этим, и могут быть предусмотрены две или более комбинаций.

(Вариант 4 осуществления)

Система 5 производства СПГ в варианте 4 осуществления будет описана со ссылкой на фиг. 5А и фиг. 5В. Компоненты с такими же ссылочными позициями, как в системе 1 производства СПГ согласно варианту 1 осуществления, имеют те же функции, и, следовательно, объяснение относительно компонентов будет опущено или будет кратким.

В варианте 4 осуществления холодильную установку в системе производства СПГ не применяют, но применяют СПГ в резервуаре для СПГ. То есть в варианте 4 осуществления СПГ переохлаждают до предопределенной температуры с помощью хладагента, и СПГ подают в реконденсатор для приведения в контакт с ОГ для сжижения ОГ.

Вариант 4 осуществления содержит первую линию А1 подачи, которая подает ОГ из резервуара 16 для СПГ, линию Е1 вывода СПГ, которая выводит СПГ из резервуара 16 для СПГ, переохладитель 52, который охлаждает СПГ с помощью хладагента, реконденсатор 57, который сжижает ОГ, подаваемый по первой линии А1 подачи для ОГ, с помощью СПГ, охлаждаемого в переохладителе 52, при давлении, которое ниже, чем рабочее давление резервуара 16 для СПГ, и линию А4 возврата, которая возвращает СПГ, то есть ОГ, сжиженный в реконденсаторе 57, в резервуар 16 для СПГ. Далее в настоящем документе будут подробно описаны соответствующие компоненты.

Первая линия А1 подачи может быть оснащена предохранительным клапаном (не проиллюстрирован) на тот случай, если давление в резервуаре 16 для СПГ станет ненормально высоким. Кроме того, первая линия А1 подачи оснащена автоматическим двухпозиционным клапаном 42 и регулятором 41 давления для выполнения управления подачей ОГ в конденсатор 10.

Рабочее давление в резервуаре 16 для СПГ в среднем равно 1,2 бар абс. (120 кПа абс.) абсолютного давления, и управление им происходит в диапазоне ±15% от верхнего и нижнего граничных значений. При генерировании большого количества ОГ внутреннее давление резервуара становится высоким. Внутреннее давление резервуара измеряют манометром, и узел управления арматурой (не проиллюстрирован) управляет открыванием и закрыванием автоматического двухпозиционного клапана 42 на основании его результата измерения (результата конверсии). Например, когда внутреннее давление резервуара становится в 1,3 раза выше значения в 1,2 бар абс. (120 кПа абс), ОГ подают в реконденсатор 57. Регулятор 41 давления измеряет внутреннее давление трубы первой линии А1 подачи и управляет степенью открывания арматуры на основании результата измерения.

СПГ вводят внутрь переохладителя 52 по линии Е1 вывода СПГ из резервуара 16 для СПГ. Узел управления арматурой (не проиллюстрирован) выполняет управление открыванием и закрыванием автоматического двухпозиционного клапана 51, предусмотренного на линии Е1 вывода СПГ, и управляет насосом Р5 подачи жидкости, вследствие чего СПГ подается в переохладитель 52 из резервуара 16 для СПГ и подается в реконденсатор 57 на следующей ступени. Погружной насос Р1 подачи жидкости может быть приспособлен для подачи СПГ вместо насоса Р5 подачи жидкости.

Хладагент в переохладителе 52 может представлять собой среду с температурой, которая ниже точки кипения СПГ, и в настоящем варианте осуществления применен LN2. LN2 вводят внутрь переохладителя 52 по линии F1 хладагента из источника LN2 (например, резервуара для LN2), и его используют в качестве источника холода для охлаждения СПГ, проходящего внутри переохладителя 52. LN2 может быть переведен в газовую форму или может быть выпущен в виде текучей среды, в которой жидкость и газ смешаны, при выпускании LN2 из переохладителя 52 по линии F2 выпускания. Текучая среда (LN2 и/или GN2), которую выпускают, может быть подвергнута обработке по очистке выпускаемых веществ в атмосферу или может быть подвергнута технологическому процессу возвращения в цикл.

В переохладителе 52 СПГ можно управлять так, чтобы он имел температуру, которая выше точки кристаллизации СПГ, при помощи регулятора давления (не проиллюстрирован) или регулятора расхода (не проиллюстрирован), установленного на линии F1 хладагента, по которой течет хладагент (LN2).

Внутренним давлением реконденсатора 57 управляют таким образом, чтобы оно представляло собой давление, которое ниже, чем рабочее давление (в среднем 1,2 бар абс. (120 кПа абс.) абсолютного давления) резервуара 16 для СПГ, во время технологического процесса реконденсации ОГ. Внутреннее давление реконденсатора 57 измеряют манометром и регулируют так, чтобы оно было ниже, чем рабочее давление резервуара 16 для СПГ.

В настоящем варианте осуществления СПГ, охлажденный в переохладителе 52, контактирует с ОГ в реконденсаторе 57, вследствие чего объем ОГ уменьшается из-за сжижения, и давление в реконденсаторе 57 понижается. Во время работы состояние с низким давлением поддерживают с помощью охлажденного СПГ, доставляемого непрерывно. Внутреннее давление реконденсатора 57 регулируют посредством управления расходом охлажденного СПГ. На линии Е2 подачи СПГ предусмотрен регулятор расхода между переохладителем 52 и реконденсатором 57, и расходом СПГ можно управлять при помощи регулятора расхода в соответствии с результатом измерения манометра, который измеряет внутреннее давление вышеописанного реконденсатора 57, при этом расходом СПГ можно управлять посредством управления степенью открывания автоматического двухпозиционного клапана 51, или можно управлять обоими из них.

ОГ, вводимый в реконденсатор 57, приводится в контакт с охлажденным СПГ, вследствие чего ОГ сжижается, становясь СПГ, и СПГ скапливается в нижней части реконденсатора 57. В качестве способа приведения обоих из ОГ и СПГ в контакт друг с другом, предоставлены средства распыления с помощью разбрызгивателя СПГ, охлажденного в переохладителе 52, средства приведения обоих из них в контакт друг с другом с применением наполнителя и т.п.

Нижняя часть реконденсатора 57 и линия А4 возврата соединены. Узел управления арматурой (не проиллюстрирован) выполняет двухпозиционное управление автоматическим двухпозиционным клапаном 54, предусмотренным на линии А4 возврата, и управляет насосом Р2 подачи жидкости, вследствие чего узел управления арматурой может подавать СПГ обратно в резервуар 16 для СПГ из реконденсатора 57.

Далее в настоящем документе будет описана процедура проведения технологического процесса реконденсации ОГ. Соответствующая арматура 41-42, 51 и 54 находится в закрытом состоянии, кроме как в технологическом процессе реконденсации.

(1) Подают хладагент (LN2, например) в переохладитель 52, когда внутреннее давление резервуара 16 для СПГ превышает первое пороговое значение.

(2) Когда переохладитель 52 достигает предопределенной температуры или температуры ниже нее, СПГ подают в переохладитель 52 из резервуара 16 для СПГ с его охлаждением. Например, температура СПГ, который охлаждают, предпочтительно задана как температура, которая выше точки кристаллизации СПГ и ниже температуры СПГ в резервуаре 16 для СПГ. Температура СПГ, который охлаждают, может быть задана на основании количества ОГ и количества СПГ, который охлаждают.

(3) Подают охлажденный СПГ в реконденсатор 57 и осуществляют предварительное охлаждение реконденсатора 57. Автоматический двухпозиционный клапан 54 линии А4 возврата закрыт.

(4) Когда внутреннее давление резервуара 16 для СПГ превышает второе пороговое значение (второе пороговое значение превышает первое пороговое значение), открывают автоматический двухпозиционный клапан 42 и регулятор 41 давления и вводят ОГ в реконденсатор 57 из резервуара 16 для СПГ.

(5) Реконденсатор 57 предварительно охлаждают, и охлажденный СПГ вводят внутрь реконденсатора 57 вместе с ОГ, вследствие чего ОГ охлаждается и изменяет состояние на СПГ, и СПГ скапливается в нижней части реконденсатора 57.

(6) Когда СПГ, который скапливается в нижней части реконденсатора 57, достигает предопределенного количества, (или в предопределенный момент времени) открывают автоматический двухпозиционный клапан 54, управляют насосом Р2 подачи жидкости, и подают СПГ в резервуар 16 для СПГ из реконденсатора 57.

(7) Закрывают соответствующую арматуру после окончания технологического процесса реконденсации.

Также подразумевается, что состояние (4) (внутреннее давление резервуара превышает второе пороговое значение) устанавливается во время технологических процессов (1)-(3), так что ОГ может быть приспособлен для выпускания из резервуара 16 для СПГ при помощи предохранительного клапана (не проиллюстрирован), или ОГ может быть выпущен в наружный воздух с помощью вентиляции, которая не проиллюстрирована.

Вышеописанное «первое пороговое значение» представляет собой, например, давление, которое в 1,26 раза превышает значение в 1,2 бар абс. (120 кПа абс).

Вышеописанное «второе пороговое значение» представляет собой, например, давление, которое в 1,3 раза превышает значение в 1,2 бар абс. (120 кПа абс).

(Вариант 5 осуществления)

Система производства СПГ согласно варианту 5 осуществления будет описана с использованием фиг. 5С. Компоненты с такими же ссылочными позициями, как в системах 1 и 5 производства СПГ согласно вариантам 1 и 4 осуществления, имеют те же функции, и, следовательно, объяснение относительно компонентов будет опущено или будет кратким.

В варианте 5 осуществления имеются первый и второй переохладители, и происходит переключение между первым технологическим процессом реконденсации, заключающимся в сжижении ОГ с помощью хладагента, подаваемого из первого переохладителя 52, и вторым технологическим процессом реконденсации, заключающимся в сжижении ОГ с помощью хладагента, подаваемого из первого переохладителя 52, и хладагента, подаваемого из второго переохладителя 521, для обработки большего количества ОГ, чем количество ОГ, обрабатываемого во время первого технологического процесса реконденсации. Согласно варианту осуществления, в случае проведения технологического процесса над ОГ в количестве, находящемся в предопределенном диапазоне (расход за единицу времени), или в случае если значение давления находится в предопределенном диапазоне, заданном заранее, проводят первый технологический процесс реконденсации (технологический процесс сжижения ОГ с помощью СПГ, охлажденного в первом переохладителе), и, в случае проведения технологического процесса над ОГ в количестве, превышающем количество, находящееся в предопределенном диапазоне, или в случае если значение давления находится в предопределенном диапазоне, описанном выше, может быть проведен второй технологический процесс реконденсации (с одновременным выполнением технологического процесса сжижения ОГ с помощью СПГ, охлажденного во втором переохладителе, при этом технологический процесс сжижения ОГ с помощью СПГ, охлажденного в первом переохладителе, продолжается).

Узел управления переключением (не проиллюстрирован) может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации в случае перемещения ОГ на транспортер СПГ или может производить переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации, когда значение давления, измеренное манометром, расположенным в резервуаре для СПГ или на линии А1 подачи, которая подает ОГ в реконденсатор 57, достигает предопределенного значения или превышает его.

В настоящем варианте осуществления хладагент, который подают в первый переохладитель 52, и хладагент, который подают во второй переохладитель 521, могут представлять собой одинаковые хладагенты или могут быть разными хладагентами. Например, в качестве хладагента в первом переохладителе 52 может быть приведена такая смесь, как углеводород, и в качестве хладагента во втором переохладителе 521 приведен азот и т.п.

Узел управления переключением может выполнять переключение с первого технологического процесса реконденсации на второй технологический процесс реконденсации в момент времени согласно варианту 3 осуществления, описанному выше. Когда производится переключение технологического процесса на второй технологический процесс реконденсации, узел управления арматурой (не проиллюстрирован) выполняет управление открыванием и закрыванием задвижки 53, подает СПГ во второй переохладитель 521 и подает СПГ в реконденсатор 57 на следующей ступени. То есть в первом технологическом процессе реконденсации охлажденный СПГ подают в реконденсатор 57 по линии Е2 подачи СПГ из первого переохладителя 52, но производится переключение технологического процесса на второй технологический процесс реконденсации, и охлажденный СПГ подают в реконденсатор 57 по линии Е21 подачи СПГ из второго переохладителя 521 в дополнение к охлажденному СПГ, подаваемому в реконденсатор 57 из первого переохладителя 52.

Хладагент второго переохладителя 521 может представлять собой любую среду с температурой, которая ниже точки кипения СПГ, и в настоящем варианте осуществления применен LN2. LN2 вводят внутрь второго переохладителя 521 по линии F11 хладагента из источника LN2 (например, резервуара для LN2), и его используют в качестве источника холода для охлаждения СПГ, проходящего внутри второго переохладителя 521. LN2 может быть переведен в газовую форму или может быть выпущен в виде текучей среды, в которой жидкость и газ смешаны, при выпускании LN2 по линии F21 выпускания из второго переохладителя 521. Текучая среда (LN2 и/или GN2), которую выпускают, может быть подвергнута обработке по очистке выпускаемых веществ в атмосферу или может быть подвергнута технологическому процессу возвращения в цикл. Кроме того, во втором переохладителе 521 СПГ можно управлять так, чтобы он имел температуру, которая выше точки кристаллизации СПГ, при помощи регулятора давления (не проиллюстрирован) или регулятора расхода (не проиллюстрирован), установленного на линии F11 хладагента, по которой течет хладагент (LN2).

(Другие варианты осуществления)

В вариантах 4 и 5 осуществления, описанных выше, на соответствующих линиях предусмотрены соответствующие автоматические двухпозиционные клапаны, регуляторы давления и насосы подачи жидкости, но некоторые или все из них могут быть опущены в соответствии с целью применения без ограничения вышеописанными положениями.

Кроме того, в вариантах 4 и 5 осуществления, описанных выше, в технологическом процессе реконденсации ОГ СПГ, который охлаждают, подают для предварительного охлаждения реконденсатора 57 перед подачей ОГ в реконденсатор 57, но настоящее изобретение этим не ограничивается, и охлажденные СПГ и ОГ могут быть поданы совместно. В этом случае подаваемым количеством (VL) охлажденного СПГ и подаваемым количеством (VB) ОГ можно управлять так, чтобы VL превышало VB. На соответствующих линии Е1, линии Е2 введения СПГ и первой линии А1 подачи для ОГ могут быть предусмотрены регуляторы расхода для выполнения управления расходом соответствующих подаваемых количеств.

Кроме того, в вариантах 4 и 5 осуществления, описанных выше, на линии А4 возврата предусмотрен насос Р2 подачи жидкости, но может быть использована конфигурация, в которой насос подачи жидкости на линии А4 возврата не предусмотрен. СПГ, изменивший состояние с ОГ в реконденсаторе 57, может быть подан внутрь резервуара 16 для СПГ под действием силы тяжести.

Кроме того, хладагент в вышеупомянутом втором переохладителе 521 может быть доставлен из буферного накопителя хладагента, в котором хладагент запасают заранее.

В каждом из всех вышеописанных вариантов осуществления насос Р1 имеет погружной тип, но насос Р1 этим не ограничен, и насос Р1 может представлять собой насос, расположенный на линии L6 перемещения.

[Перечень ссылочных позиций]

1 Система производства СПГ

14 Охлаждающее устройство

15 Холодильная установка

16 Резервуар для СПГ

17 Реконденсатор

18 Транспортер СПГ

L6 Линия перемещения