ФИЛЬТР-ПРЕССУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ МЕТАЛЛОВ ИЗ РАСТВОРОВ, СОСТОЯЩЕЕ ИЗ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ, ОБРАЗОВАННЫХ ИОНООБМЕННЫМИ МЕМБРАНАМИ, ФОРМИРУЮЩИМИ МНОЖЕСТВО АНОЛИТНЫХ И КАТОЛИТНЫХ КАМЕР, В КОТОРОМ ЭЛЕКТРОДЫ СОЕДИНЕНЫ ПОСЛЕДОВАТЕЛЬНО С АВТОМАТИЧЕСКИМ ОТДЕЛЕНИЕМ МЕТАЛЛИЧЕСКОГО ПРОДУКТА

Вид РИД

Изобретение

УРОВЕНЬ ТЕХНИКИ

Широко известны способы и устройства для извлечения металлов из минералов, и в технической литературе описаны такие технологии.

В целом, конечным процессом этой последовательности является электролитическое рафинирование в случае, когда медный электролит получают из медного анода с примесями или переработанного металлолома; или электрохимическое извлечение (далее также называемое ЭХИ), если медь получают из оксида или сульфата меди, растворенных в концентрированном растворе серной кислоты или другой кислотной или основной среды. В первом случае, для электролитического рафинирования электролит получают из сульфидов меди, а во втором случае, при электрохимическом извлечении, его получают путем экстракции растворителем (далее также называемое ЭР). В обоих случаях медь, растворенная посредством приложения электрического тока, осаждается на поверхности с образованием катодов высокой чистоты. Емкость, в которой происходит этот процесс, обычно называется ячейкой электрохимического извлечения или электролитического рафинирования, или также электролитической емкостью, которая относится к прошлому столетию.

Последний процесс хорошо известен в промышленности, и электролит, например, получаемый путем экстракции растворителем (ЭР), состоит из сульфата и серной кислоты в концентрациях 40-45 г/л Cu и 180-200 г/л кислоты, и примесей Fe (<1 г/л), Mn и Cl. В качестве добавок для улучшения качества катода добавляют сульфат кобальта и гуаровую камедь.

Одной из проблем электроосаждения является образование кислотного тумана (O2 + H2SO4), и для поддержания качества продукта с приемлемым катодным осадком существует критическая плотность тока, которую поддерживают между 250-360 А/м2. За пределами этого диапазона катоды могут быть менее плотными, яркими и, в целом, быть коммерчески неприемлемыми. В технической литературе также указано, что вследствие анодной реакции происходит большое связанное потребление энергии порядка 3 кВт.ч/кг Cu, и что это связано с тем, что катодное осаждение полуреакции включает в себя двухэлектронный процесс, а именно бивалентная медь распадается на металлическую медь. В атмосфере серной кислоты невозможно работать с моновалентной медью, поскольку ионы одновалентной меди имеют больший восстановительный потенциал, чем ионы двухвалентной меди, что является показателем естественного стремления иона одновалентной меди превращаться в ион двухвалентной меди и металлическую медь.

Наиболее экономичным способом, применяемым в промышленности, чтобы избежать производства меди из сульфатов меди, является обеспечение электролитической ванны, работающей в хлористоводородной среде в избытке хлорид-ионов, которая оказывает комплексное действие, смещая равновесие реакции диспропорционирования подходящим образом. Таким образом, минерал можно атаковать хлоридом меди и хлоридом натрия, что позволяет довести содержание моновалентной меди до максимума. Электрохимическому извлечению можно подвергнуть обычный раствор, полученный из 5-75 г/л Cu+ с 60-300 г/л NaCl и 1 М соляной кислоты и pH не более 2. Этот способ уменьшает потребление энергии, но качество катодов не соответствует качеству, получаемому с сульфатом меди, поскольку даже при работе с плотностями тока не более 1 кА/м2, возникают проблемы с прилипанием и яркостью катодов. В связи с этим, в патенте США №7,658,833 B2 (Robinson и др.), датированном февралем 2010, проблема решена путем изменения осаждения катода посредством полупроницаемой диафрагмы, которая обеспечивает управляемую циркуляцию электролита от анода к катоду в электролитических емкостях. Хлоридная технология использовалась на промышленном уровне в Австралии, но на заводе была чрезмерная коррозия, в результате чего производство пришлось прекратить. Следовательно, на сегодняшний день не существует внедрённой технологии для ионов одновалентной меди. С другой стороны, в любой электролитической системе получение осадков металла приемлемого качества и, в особенности, если необходимо получить катоды коммерческого назначения, как в случае большинства процессов электрохимического извлечения и электролитического рафинирования, осуществляют при плотности тока, которая непосредственно относится к площади поверхности электродов, и, таким образом, размеру электролитической ячейки и ее стоимости. Таким образом, высоко ценятся любые разработки, которые способствуют увеличению предела плотности тока без значительного увеличения стоимости. Таким образом, для снижения увеличения толщины пленки, прилегающей к катоду, которая уменьшает скорость диффузии и предотвращает решение вышеуказанной задачи, необходимо увеличивать перемешивание электролита. В этом отношении, существуют многочисленные патенты, которые предлагают различные методики.

В патенте США № 4,053,377 разработана ячейка для электроосаждения, в которой поддерживается равномерный поток раствора через электроды при плотностях тока в диапазоне от 645 до 4300 А/м2. Более конкретно, электролит вводят в ячейку посредством центробежного насоса, обеспечивая прохождение через ряд затворов, которые имеют увеличивающееся число отверстий внутри трубки Вентури. Электролит протекает внутри больших ячеек со средней скоростью 23 м/мин.

Другое решение, принимая во внимание коммерческую неприменимость вследствие неэффективности перекачивания по внешним трубам, предложено в патенте США №4,139,429, в котором раскрыт новый тип ячейки, обеспечивающей параллельное введение электролита со средней и постоянной скоростью с возможностью прохождения по всей поверхности электродов при уменьшении потери энергии на перемещение электролита. Кроме того, максимально увеличена скорость электролита на единицу входной энергии, и предложена новая конструкция ячейки, предназначенная для размещения двух боковых стенок, двух аркообразных стенок и дна. Рядом с каждой аркообразной стенкой размещена расположенная по центру мешалка (по дну), которая поворачивается и создает рециркулирующий поток электролита в ячейке. Плотность тока, применяемая в этом процессе, составляет по меньшей мере 430 А/м2.

В патенте США № 5,855,756, датированном 1999 годом, раскрыт другой способ и конструкция ячейки для электролитического рафинирования, которая увеличивает расход электролита при сохранении слоя глины на дне ячейки и поддержании поверхности анода по существу нетронутой. Ячейка включает в себя коллектор, расположенный близко к дну ячейки, и имеет множество выпускных отверстий для электролитического раствора. Аналогичная конфигурация используется для выпуска электролита, которая обеспечивает относительно высокий приток в ячейку и отток из нее.

Эти примеры наглядно показывают попытки улучшения работы электролитической емкости, которые не приводят к решению указанных задач.

Концепция ячейки, которая отличается от обычной ячейки и учитывает индукцию турбулентного потока текучей среды с высокими плотностями тока более 1 кА/м2, представляет собой ячейку электрохимического извлечения электрометаллов (EMEW, ElectroMetals ElectroWinning), описанную в патенте США № 5,529,672 (Barr и др.) от 25 июня 1996. Эта ячейка может работать с концентрациями электролита в случае меди от 5 до 45 г/л, в то же время выдерживая высокие уровни загрязняющих веществ, таких как хлорид (> 10 г/л), трехвалентное железо (15 г/л), среди прочего; при таких характеристиках, включая возможность работать без этапа ЭР, с обеспечением того, что качество источника технологического щелока (PLS) является приемлемым в условиях содержания примесей. Также возможно его использование для электролитического экстрагирования других металлов, таких как Zn, Ni и Ag. Ячейка образована двумя цилиндрическими электродами, анодом, выполненным из сплава на основе титана, и внешним катодом, выполненным из нержавеющей стали. Камера ячейки закрыта, так что отсутствуют выбросы кислотного тумана, выполнена с тангенциальной подачей электролита с высоким расходом, с возможностью работы с высокими плотностями тока более 1 кА/м2 для получения катодов класса А. Хотя этот тип ячейки сильно отличается от известных ячеек, обеспечивается возможность достижения высоких плотностей тока при высокой эффективности тока так, что в энергетическом отношении его влияние является незначительным, производя в то же время катоды, которые не будут легко востребованы на рынке.

В известных ячейках электрохимического извлечения реакция, которая протекает на аноде, представляет собой электролитическое разложение воды, что не влияет на эффективность в использовании тока, поскольку не создает катионов, которые могут уменьшать катод. Однако использование этой анодной реакции требует высокого напряжения в ячейке, приводя к высокому потреблению энергии в дополнение к образованию кислотного тумана в зданиях электрохимического извлечения.

Также было изучено использование окисления Fe2+ в Fe3+ в качестве анодной реакции в ЭХИ меди. Однако использование этой анодной реакции в обычном ЭХИ включает уменьшение эффективности тока катода, поскольку часть тока потребляется для уменьшения ионов Fe3+, которые находятся вблизи катода. По этой причине в этом методе интересны ионообменные мембраны, поскольку два раствора могут быть разделены, один с ионами меди (католит), а другой с ионами железа (анолит), сохраняя электропроводность между ними посредством выборочного переноса веществ в растворе и обеспечивая электроосаждение меди.

На основании предыдущей информации были разработаны альтернативные известным ячейки с использованием мембран в качестве ячеек с псевдоожиженным слоем. В патенте США № 7,494,592 B2 от 24 февраля 2009 описана ячейка под названием «Фонтанирующий слой», ячейка, которая предположительно улучшает гидродинамическое состояние. Ячейки с псевдоожиженным слоем в большинстве конструкций состоят из независимых отделений для анолита и католита, разделенных диафрагмами мембран. Указанные ионообменные мембраны служат в качестве опоры для слоя. Металл, который образует катод, должен быть тем же, что и металл, который подлежит восстановлению, поскольку первоначальные частицы становятся частью конечного продукта; по этой причине, в случае меди, эта ячейка имеет слой частиц меди в католитном отделении, который приведен во взвешенное состояние восходящим потоком раствора, поступающего в ячейку через диафрагму или распределитель. Частицы меди катодно поляризованы посредством источника тока, вставленного в слой, и схема ячейки завершена анодом материала для реакции окисления, протекающей в анолитном отделении. Корпус ячейки такого типа может быть прямоугольным или цилиндрическим, но в обоих случаях электролит подается через дно корпуса, а выпуск электролита осуществляется посредством перелива верхней части. Этот тип ячейки характеризуется наличием большой площади поверхности катода, что обеспечивает большую площадь для осаждения меди и работу с низкими плотностями тока, обеспечивая в результате уменьшение поляризации катода. В то же время, псевдоожижение слоя также создает высокую относительную скорость между раствором и электродом, что увеличивает массоперенос. В последнем случае, корпус ячейки может быть цилиндрическим или иметь плоскую конструкцию. Несмотря на вышесказанное, следует отметить, что этот тип ячеек с псевдоожиженным слоем имеет недостатки, такие как проблемы с механической прочностью материала, который поддерживает слой, обширные области растворения в слое (вследствие распределения потенциала), высокую стоимость прокачивания для псевдоожижения большого количества частиц и склонность к загрязнению мембраны, образующей пассивный слой. Эти ограничения препятствуют тому, чтобы этот тип ячейки широко применялся в промышленности.

Другими альтернативными ячейками, в которых используются мембраны, являются специально разработанные электродиализные ячейки, в которых между катодом и анодом расположены чередующиеся монополярные ионообменные мембраны, а электрическое поле направлено к ним перпендикулярно. Этот тип ячеек обеспечивает возможность разделения и концентрации различных типов ионов, так что его использование главным образом было направлено на обработку промышленных стоков, производство веществ для производства пищевых продуктов и опреснение морской воды. Процесс разделения различных типов ионов известен как электродиализ (далее также называемый ЭД), а когда на электродах также происходят конкретные химические реакции, его называют реактивным электродиализом (далее также называемым РЭД) - метод, который использовался для производства меди на лабораторном уровне.

Ячейка для РЭД с двумя или тремя отделениями, в которых используют ионообменные мембраны, описана в публикации «Электрохимическое извлечение меди в ячейке для реактивного электродиализа с двумя и тремя отделениями» (Cifuentes и др.), Chem. Eng. Sci. 61(2006), 3623-3631; в патенте Чили № 49958, датированном 07.08.2009, «Автогенная гидрометаллургическая процедура для производства металлов и материалов, объединяющая выщелачивание и регенерацию окислителя с использованием электролитических ячеек с мембраной» (J.M. Casas и M. Amigo); полезной модели Чили № 336, датированной 09.09.2014, «Электролитическая емкость для электродиализных процессов» (M. Amigo) на основании вышеуказанного патента. Эта последняя публикация, хотя она относится к возможной конструкции ячейки для ЭХИ, является лишь попыткой включения разделительных мембран в обычную ячейку для ЭХИ с единственной целью получения ионов трехвалентного железа.

Улучшенная доработка, представленная в разработке ячейки для РЭД, обнаружена в патентной заявке WO201227438 A2 (Simpson Araya J.R. и др.) «Электролитическая ячейка для экстракции металлов путем реактивного электродиализа и электролитический процесс для экстракции металлов, использующий указанную ячейку», датированной 22 марта 2012. В этой более поздней публикации описана электролитическая ячейка извлечения металлов, которая состоит из трех отделений одинакового размера, разделенных ионообменными мембранами, в которой два отделения содержат анолитный раствор и положительно поляризованную электродную пластину (анод), подгруженную в него, а третье отделение содержит католитный раствор и отрицательно поляризованный электрод (катод), погруженный в него. Указанные отделения чередуются, физически разделяя оба раствора ионообменными мембранами, что обеспечивает электрическое соединение между двумя растворами. Как указано, этот тип ячейки может работать с плотностями тока вплоть до 1,5 кА/м2, с расходом электролита от 100 до 1000 л/мин, кислотностью от 50 до 90 г/л H2SO4, общей концентрацией железа в анолите от 0,3 до 1 М, концентрацией меди в католите от 3 до 15 г/л и напряжением в ячейке от 0,5 до 2,5 В. Хотя ее использование в основном предназначено для меди, она также может применяться для других металлов с главным преимуществом в устранении кислотного тумана, более низким удельным потреблением энергии и работой без этапа ЭР. В ходе работы ячейки не указано извлечение катодов.

Следует отметить, что ни в одном из предыдущих случаев РЭД не продвинулись дальше лабораторного этапа.

Другие типы электролитических ячеек представляют собой герметичные ячейки типа фильтр-пресса с ионообменными мембранами, которые используют в химической промышленности для получения галогенных газов, таких как хлориды или бромиды, из анодной камеры и гидроксида щелочного металла из катодной камеры посредством электролиза водного раствора галогенида щелочного металла, такого как хлорид натрия, хлорид калия или бромид натрия. Процесс, называемый «процессом ионо-мембранного обмена», имеет высокую коммерческую ценность благодаря качеству продуктов при уменьшенном потреблении энергии. Этот тип электролитической ячейки может быть монополярным или биполярным.

В монополярной ячейке ионообменная мембрана расположена между анодом и катодом, а в биполярной ячейке ионообменная мембрана расположена между каждым анодом биполярного электрода и катодом смежного биполярного электрода. Ячейка имеет компактную структуру с небольшими пространствами между электродами и мембранами, в целом установленными в диапазоне от 5 до 30 мм. Биполярная ячейка описана в патенте США № 4,465,579 «Биполярная электролитическая ячейка» (Mataga и др.), датированном 14 августа 1984 годом, и монополярная или биполярная ячейка в патенте США № 4,729,822 «Электролитическая ячейка» (James и др.), датированном 8 марта 1988. Указанные изобретения, применительно к химической промышленности хлора, щелочей и образованию газов, таких как водород и кислород, обеспечивают электролитическую ячейку типа фильтрпресса, которая содержит ряд анодных пластин, катодов и прокладок, выполненных из электрически изолирующего материала, и ионообменную мембрану, расположенную между каждым анодом и катодом, образующую анодное и катодное отделения, как правило, очень тонкие, причем каждая содержит продольные отверстия, которые служат в качестве коллекторов, через которые можно загрузить по отдельности анодные и катодные отделения, и отверстия для выпуска продуктов электролиза из анодных и катодных отделений.

Применение такого типа изобретения в добывающей металлургии и, более конкретно, для электроосаждения металлов неизвестно.

Учитывая вышеизложенную информацию, можно подытожить, что в патентах, упомянутых в области техники ЭХИ, существует склонность уменьшить и/или устранить проблему образования кислотного тумана и выброса газов с помощью закрытых ячеек и увеличения плотности тока. Однако некоторые из них не прошли дальше лабораторного или экспериментального этапа, в то время как другие не представили коммерческий продукт, принятый на рынке. С другой стороны, в химической промышленности представлен ряд электрохимических ячеек, в которых используются ионообменные мембраны, как в случае ячеек для электродиализа (ЭД), использование которых в металлургической промышленности требует осаждения катода и ячеек реактивного электродиализа (РЭД), которые не прошли дальше лабораторного этапа и не приблизились к производству стандартных катодов. Аналогично, существующая технология, поскольку она определяется гидродинамическими условиями, не может работать с высоким расходом электролита или с низкими концентрациями растворов PLS, что приводит к работе в ограниченном диапазоне плотностей тока, при высокой температуре и концентрации металла в растворе для получения качественной катодной меди, требующей выполнения ЭР и огромных количеств химических реагентов, что приводит к огромному размеру заводов этого типа.

В настоящем изобретении решены вышеуказанные проблемы с помощью новой конструкции фильтр-прессующего устройства электрохимического извлечения на основании использования ионообменных мембран, которые могут применяться для извлечения широкого разнообразия металлов, растворенных в растворах различного происхождения и направленных на производство растворов или материалов, необходимых для металлургической промышленности. Устройство электрохимического извлечения заменяет этапы экстракции растворителем (ЭР) и электрохимического извлечения (ЭХИ), которые следуют за выщелачиванием минералов.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении раскрыто новое фильтр-прессующее устройство электрохимического извлечения металлов или соединений, в котором устройство состоит из анолитной и католитной камер, работающих независимо при равномерных и высоких расходах.

Каждая из камер имеет аноды и катоды с изменяющимися площадями поверхности, которые могут быть выполнены в соответствии с промышленными требованиями величиной 0,25, 0,50, 1 м2 или более. Аналогично, каждая камера состоит из разделительных ионообменных мембран для получения чередующихся отделений, через которые циркулирует анолит и католит.

Камеры соединены последовательно электрически и гидравлически.

Процесс осаждения металла осуществляют посредством электрической энергии, приложенной к электродам устройства с использованием выпрямителя тока, обеспечивая осаждение металла. Таким образом, одна из задач настоящего изобретения заключается в обеспечении упрощенного устройства для электролитического производства металла такого типа, который содержит соединенные последовательно электроды, конструкцию, которая специально предназначена для циркуляции электролита, устойчива к коррозии при высоких температурах, имеет возможность ремонта и обслуживания и сбора металла.

Устройство согласно изобретению состоит из камер таким образом, что конструкция для промышленного производства будет состоять из множества устройств электроосаждения, электрически соединенных последовательно, в которых электроды, за исключением контактных электродов, оснащены вертикальной опорной пластиной, отделенной резиновым элементом. Одна сторона в ячейке действует как анод, а другая сторона в соседней камере действует как катод.

Электродные пластины вставлены между ними с электрическим контактом на резине, образуя набор камер с соответствующими электродами. Внешние стороны контактных электродов оснащены электрическими соединителями для образования электролитического устройства. С такой конструкцией к каждому устройству можно приложить высокие плотности тока, и в то же время может проходить высокий вертикальный поток электролита. Камеры разделены ионообменными мембранами, так что анолит будет циркулировать через анодную камеру, а католит через катодную камеру. Указанная мембрана обеспечивает электрическое соединение между двумя растворами.

Согласно изобретению электролитическое устройство представляет собой фильтрпрессующее устройство, поскольку каждое образованное электролитическое устройство содержит чередующиеся рамки, ионообменные мембраны и электроды для образования чередующихся анодных и катодных отделений, соответственно, через их закрепление образуется полностью закрытое и герметичное устройство. Каждая рама камеры, которая образует узел, содержит пустые пространства для протекания жидкости и газа, причем каждая рама имеет впуск и выпуск на своей внешней поверхности и отверстия на своей внутренней поверхности, через которые каждый тип электролита проходит в анолитные и католитные отделения, образованные в раме, и электролизированный продукт выпускается из анолитного или католитного отделения, следуя вышеупомянутой последовательной гидравлической конфигурации.

Другая задача настоящего изобретения заключается в обеспечении фильтрпрессующего устройства для электрохимического выделения, которое поддерживает равномерное распределение жидкости внутри камер, что обеспечивается в условиях высокого давления для полного предотвращения утечки жидкости из камер, и которое просто собирается и разбирается.

При вышеописанной конструкции через каждую камеру из нижних отверстий к верхним отверстиям циркулирует равномерный поток анолитного и католитного электролита, причем электроды положительно (+) или отрицательно (-) поляризованы за счет приложенного электрического поля, с электроосаждением, происходящим на катоде. Указанный поток по существу стабилен во время циркуляции, не имеет помех, одновременно обеспечивая достаточное время ожидания для протекания химических реакций и электроосаждения металла. Размеры и положения отверстий создают слабое сопротивление потоку, так что объем стабилен, что приводит к легко управляемой работе с минимальным изменением рабочих параметров. Толщина металла, осажденного на катодной пластине, хотя и уменьшает циркулирующий объем католита, не влияет на качество католита или работу ячейки вследствие условий гидродинамической конструкции ячейки.

В соответствии с описанной выше установкой устройства электрохимического извлечения, отверстия для циркуляции анолитного и католитного электролита внутренне соединены с уплотнениями, которые предотвращают утечки, но в то же время упрощают обновление и ремонт узлов. В свою очередь, электроды для осаждения металла- катоды - могут быть сняты с электролитического устройства, удалены с места для отделения металла и заменены. Аналогично, устройство имеет механизм автоматического отсоединения катодов, которые собирают в нижней части устройства. Рамы камер выполнены из прочного пластикового материала, устойчивого к коррозии от кислоты, в то время как пластины металлических электродов выполнены из нержавеющей стали, свинца или других необходимых материалов, в зависимости от того, являются ли они соответственно катодами или анодами. Также эти типы металлов зависят от типа минерала, растворенного в растворе, который подлежит осаждению и выделению из раствора. Указанный раствор может быть кислотным, основным или нейтральным по своей природе.

Настоящее изобретение имеет следующие преимущества по сравнению с другими устройствами и способами электроосаждения металла: 1. Операцию электроосаждения металла выполняют с PLS непосредственно после операции выщелачивания, избегая необходимости экстракции растворителем (ЭР), обеспечивая работу с кислотным, основным или нейтральным растворами на предыдущей стадии выщелачивания. В дополнение к аспектам, упомянутым выше, обеспечена возможность работы с растворами от ЭР или другими растворами с аналогичными характеристиками. 2. В предыдущем условии полученный металл соответствует более высокому качеству, чем металл, полученный непосредственно в условиях известного процесса без необходимости дополнительных химических реагентов, улучшая общее выделение и кинетику процесса. 3. Обеспечена возможность работы с более высокими плотностями тока, чем в обычном процессе (>400 А/м2), что приводит в результате к большему осаждению металла на эффективную площадь за более короткое время процесса. В результате, продукт гидродинамических условий ячейки позволяет работать с высоким расходом электролита. 4. Он не оказывает отрицательного воздействия на окружающую среду, поскольку электроосаждение происходит в полностью закрытом и герметичном электролитическом устройстве без выброса загрязняющих газов или кислотного тумана, который выпускается в атмосферу, или утечки жидкостей, в условиях, которые значительно улучшают рабочую зону, окружающую среду и не загрязняют ее каким-либо образом. 5. Включает меньшее потребление удельной энергии для достижения той же плотности тока. 6. Обеспечена возможность образования Fe+3, необходимого реагента для выщелачивания минералов и стабилизации примесей, таких как As+5 в форме FeAs04. 7. Получение металла в устройстве электрохимического извлечения происходит при окружающей температуре или в диапазоне от 10 до 60°C без необходимости в потреблении энергии для предварительного нагрева электролита. 8. Обеспечена возможность восстановления как серной кислоты (H2SO4), так и других кислот или оснований, которые растворили металлы во время выщелачивания минералов, порошков или других составляющих, присутствующих в процессах добычи, в качестве реагентов, обеспечивая в результате экономичный процесс, требующий меньше реагентов во время работы. 9. Условия безопасности труда улучшаются в результате операций, которые не позволяют операторам контактировать, обрабатывать или вдыхать опасные и агрессивные кислоты или основания. 10. Это экономически выгодная альтернатива электроосаждению металлов, главным образом меди, золота, серебра и других металлов, устраняющая текущий процесс, основанный на экстракции растворителем (ЭР), с органическими добавками и другими химическими реагентами, некоторые из которых даже канцерогенны. 11. При необходимости оно может работать электрически в интенсивностатическом режиме (текущий обычный режим работы для ЭХИ меди) или потенциостатическом режиме. 12. Обеспечена возможность немедленного удаления металла с поверхности катода, если поверхность не достаточно шероховатая по сравнению со стандартным процессом, без необходимости последующей связанной стадии отделения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

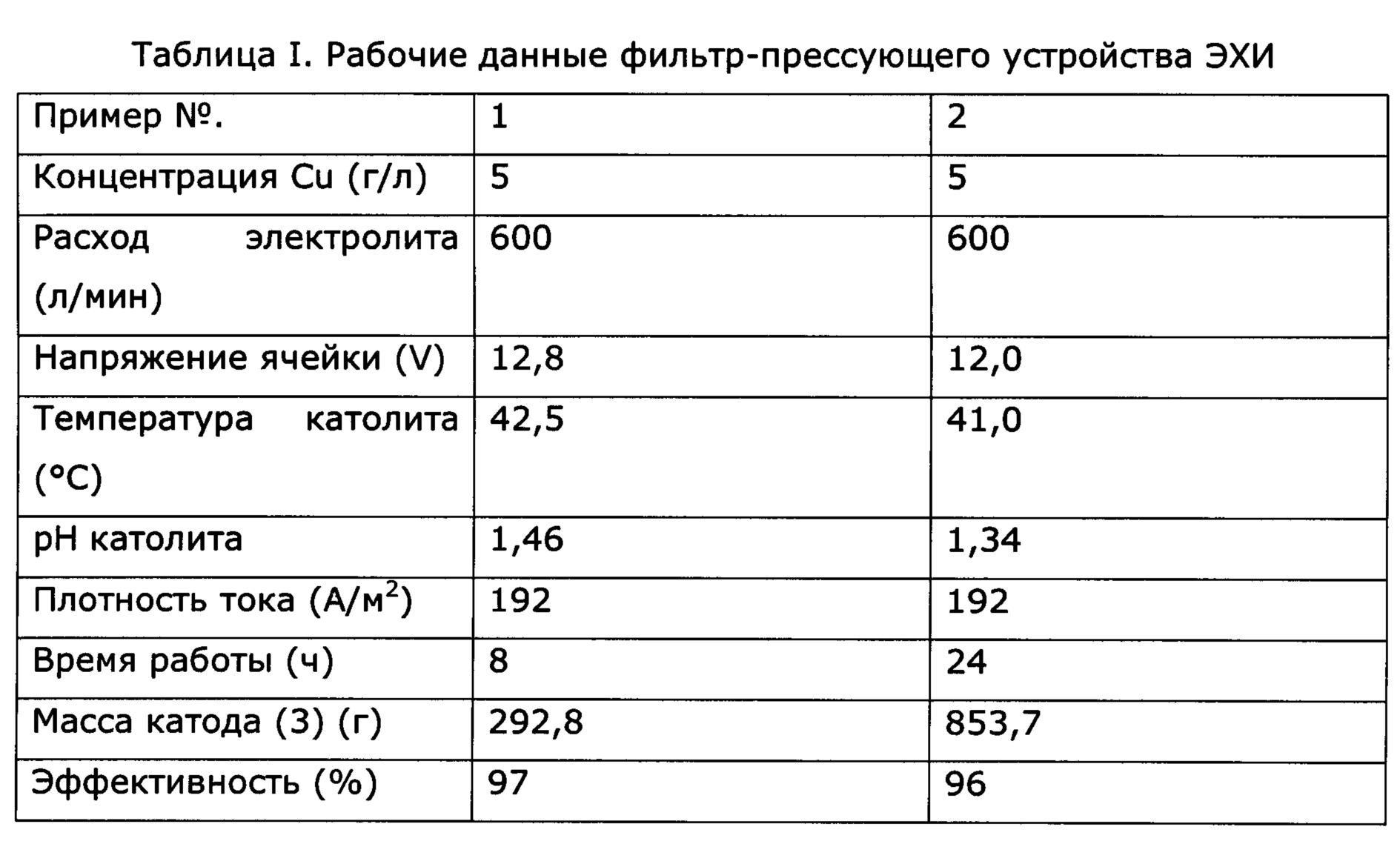

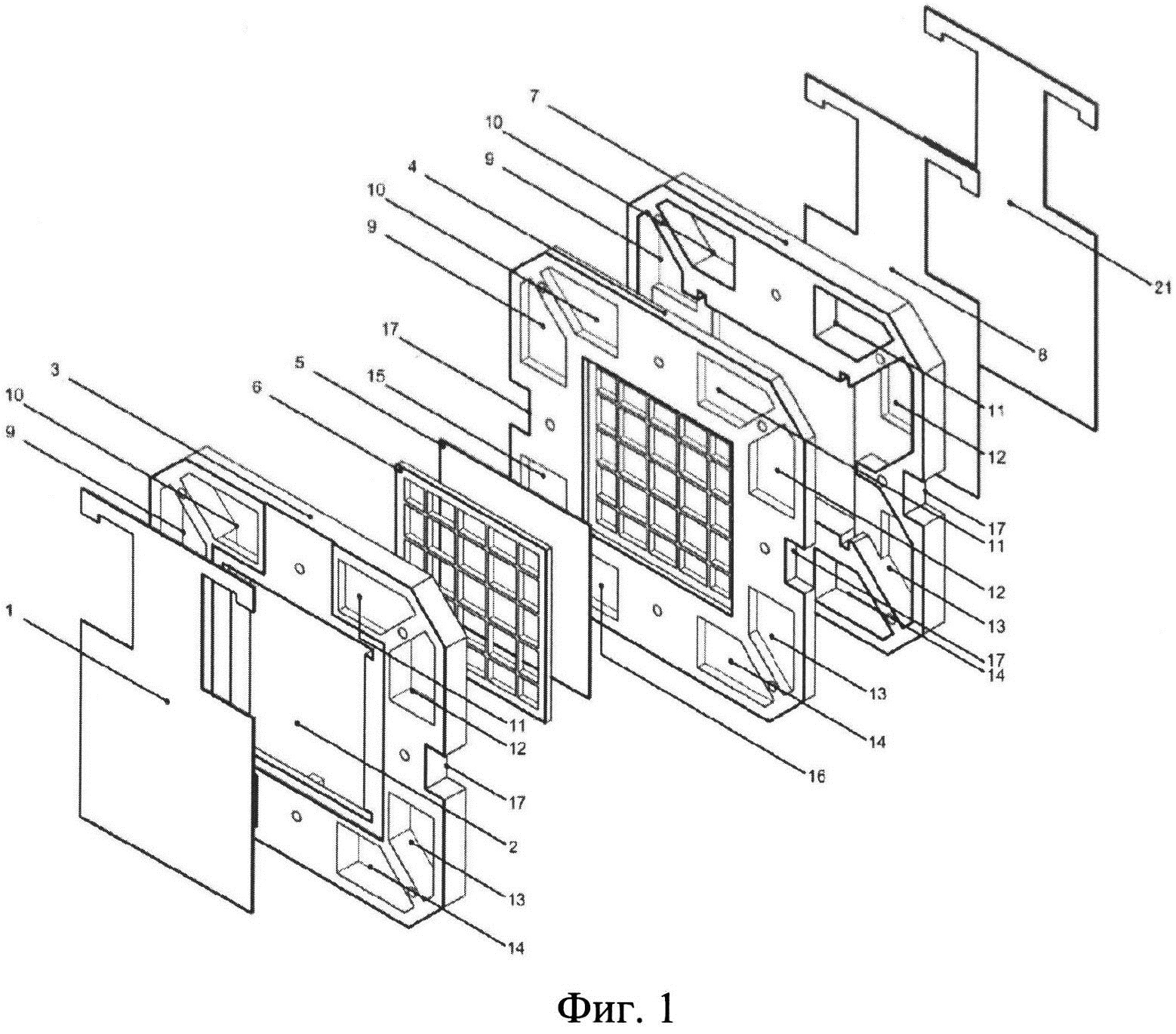

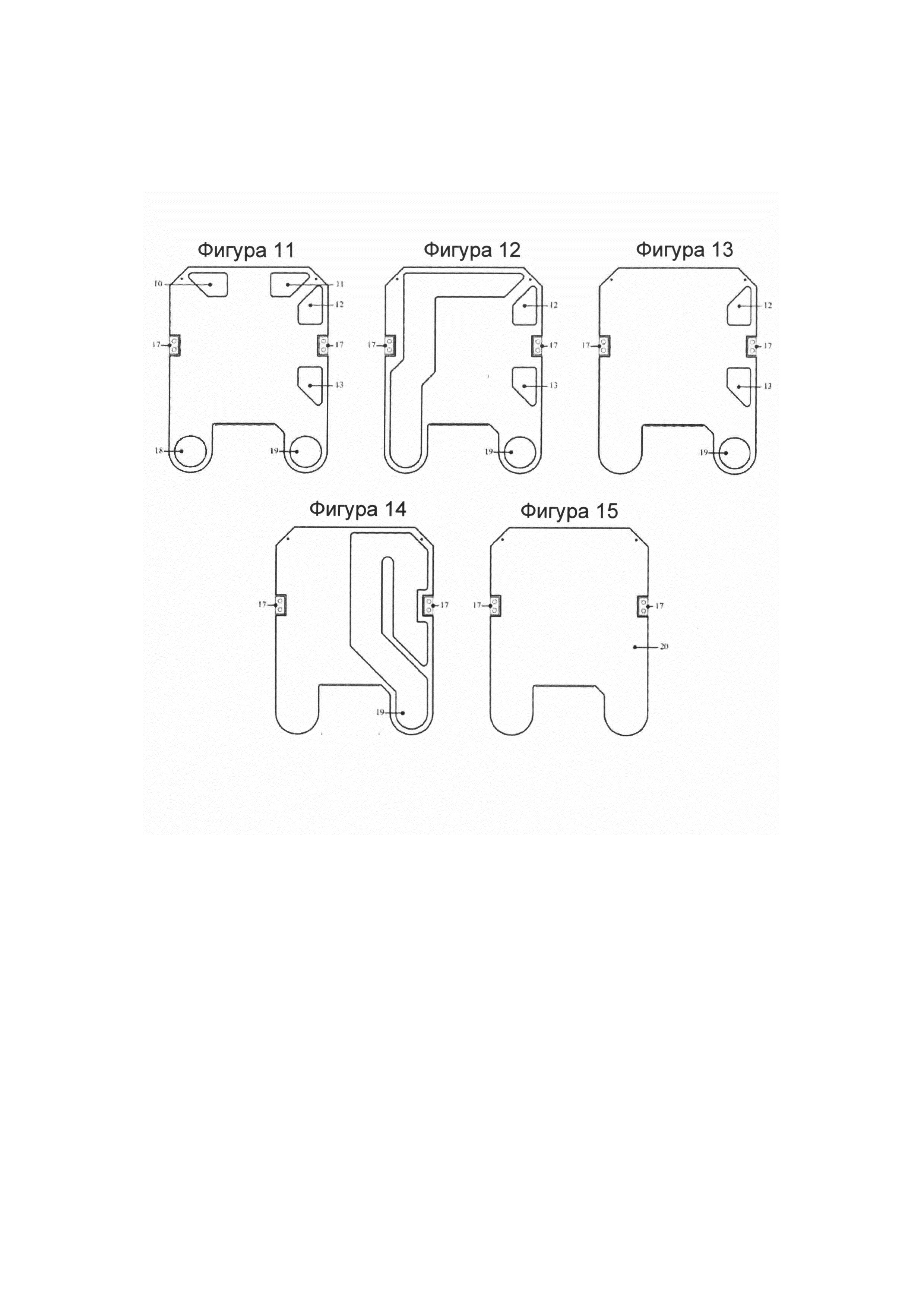

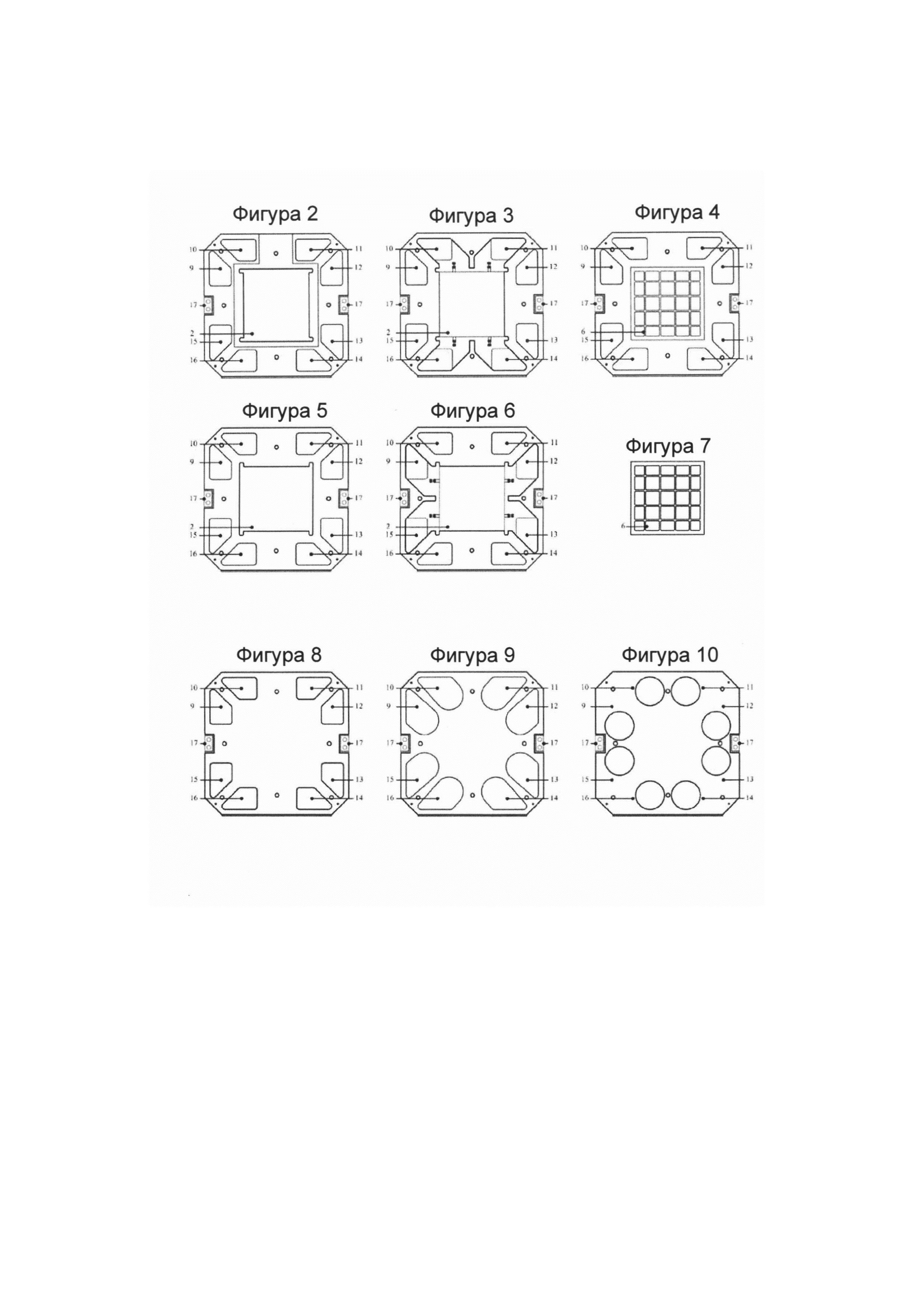

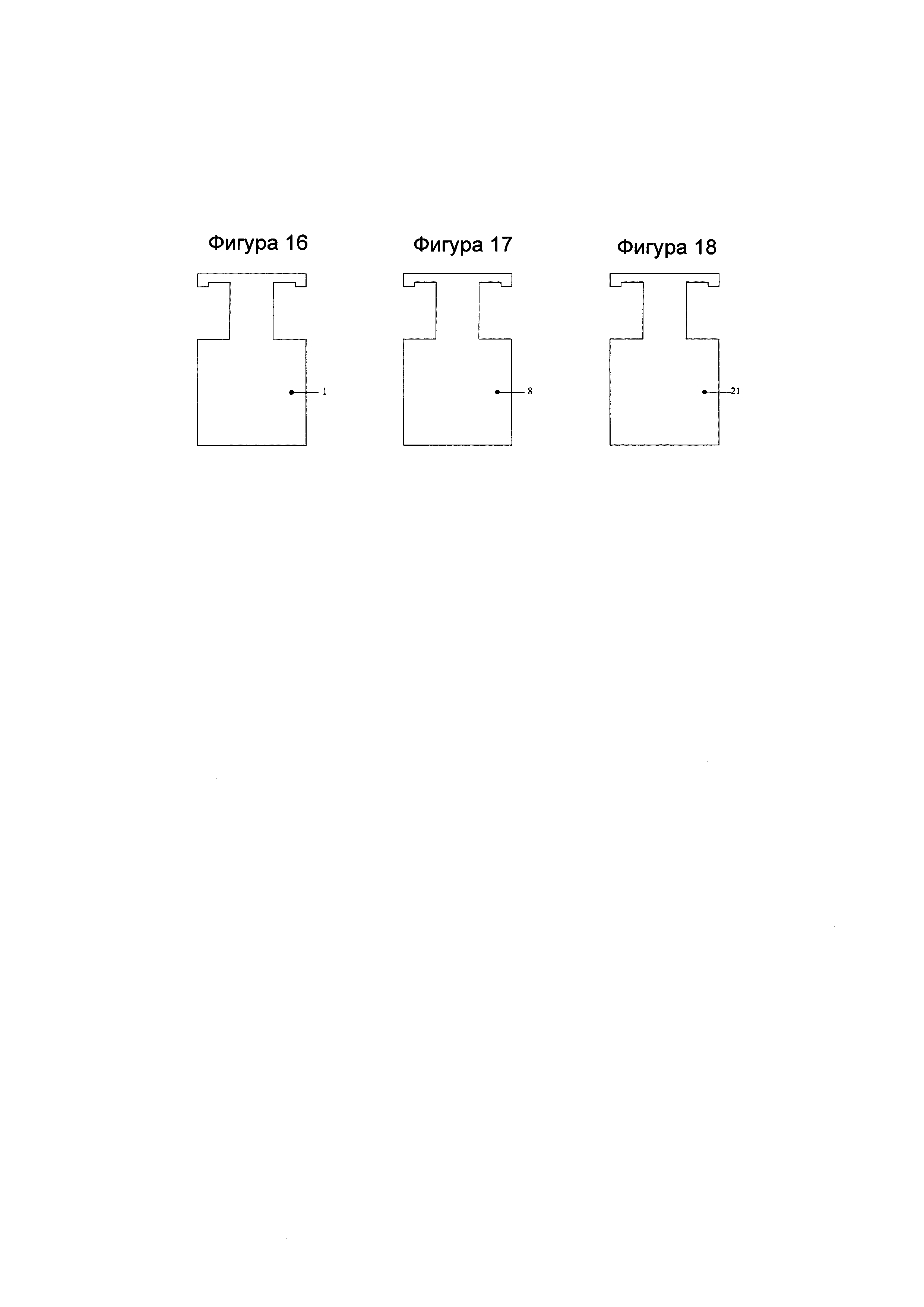

На фиг. 1 показано схематичное изображение в разобранном виде, на котором показана конструкция рам камеры, электроды между рамами камеры, ионообменная мембрана, опорный элемент мембраны и отверстия для переноса электролита или щелока в фильтр-прессующем устройстве устройства электрохимического извлечения, выполненного в соответствии с настоящим изобретением. На фиг. 2, 3 и 4 показаны виды в разрезе рамы камеры устройства электрохимического извлечения, содержащего отверстия для циркуляции электролита и условные сборные элементы согласно настоящему изобретению. На фиг. 5, 6, 7, 8, 9 и 10 показаны виды в разрезе рамы камеры, включая вид спереди и вид сзади, и опорная структура сетки ионообменной мембраны согласно изобретению. На фиг. 11, 12, 13, 14 и 15 показаны виды в разрезе контактной рамы устройства электрохимического извлечения. На фиг. 16 показан вид в разрезе электрода устройства электрохимического извлечения в конфигурации катода. На фиг. 17 показан вид в разрезе электрода устройства электрохимического извлечения в конфигурации анода. На фиг. 18 показан вид в разрезе резинового листа устройства электрохимического извлечения, в конфигурации изоляционного материала и разделителя анодного и катодного электродов.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на фиг. 1 устройства электрохимического извлечения, катод содержит пластину (1), которая полностью покрывает центральное отверстие и является активной поверхностью катода, который представляет собой пространство (2) через раму (3) которого циркулирует католит. Рядом с рамой (3) находится рама (4), которая расположена в линию на плоскости, параллельной плоскости пластины (1). Внутри этой рамы (4) в пространстве, соответствующем центральному отверстию (2), содержится ионообменная мембрана (5), которая поддерживается с обоих сторон сетками (6) и предотвращает перенос текучей среды из пространства для циркуляции анолита, соответствующего раме (7), открытое пространство (2), полностью закрытое активной поверхностью электродной стенки (8) в контакте с анолитом, действует как анод, который герметизирует отверстие, через которое протекает анолит. Противоположная стенка электрода покрыта изолирующим резиновым элементом (21), который отделяет его от катода (1), обеспечивая реконфигурацию устройства электрохимического извлечения, аналогичного описанному выше, для выполнения двух идентичных камер и устройства электрохимического извлечения, состоящего из эквивалентных камер согласно настоящему изобретению.

Рамы (3), (4) и (7) имеют восемь отверстий (9), (10), (11), (12), (13), (14), (15) и (16), которые в устройстве электрохимического извлечения, вдоль его длины, образуют внутренне соединенное единое целое, соединенное с головками, через которые загружают электролит в католитный контур, а щелок загружают в анолитный контур, который протекает в катодные и анодные отделения, соответственно, заполняя каждую камеру устройства электрохимического извлечения текучей средой. Анолитные отделения заполняются через боковые отверстия (12) и (13), в то время как продукт электролиза извлекают через боковые отверстия (9) и (15). Аналогично, и в то же время параллельно, католитная текучая среда проходит через отверстия (14) и (16) и извлекается через отверстия (10) и (11). Катодная пластина (1) и анодная пластина (8) выполнены таким образом, что они не мешают циркулирующим потокам входящего в устройство щелока и выходящего из него, а, что касается конечных частей устройства электрохимического извлечения, оба электрода (1) и (8) имеют отверстия для соединения с электрической энергией. В качестве продукта электролиза образуется металл и осаждается на катодах (1) устройства. В конце производственного цикла, когда достигнута ожидаемая толщина металла на катоде (1) и достигнута минимальная концентрация металла, растворенного в электролите, устройство открывают и катоды поднимают и извлекают. Затем их заменяют для начала нового производственного цикла. При необходимости, металл можно удалить путем простого обеспечения его падения непосредственно на основание устройства для сборки и переноса. Общая направляющая (17) рам закрепляет их на рельсовой направляющей, а их прижатие, при необходимости, эквивалентно фильтр-прессу. Таким образом, направляющая (17) обеспечивает перемещение рам (3), (4) и (7) в закрытом состоянии и открывание устройства электрохимического извлечения согласно изобретению.

Это пространство между поверхностью катода (1) и поверхностью ионообменной мембраны (5), и между ней и поверхностью анода (8) изменяется от 1 до 50 мм, в то время как скорость подачи раствора электролита изменяется от 1 до 2000 л/мин. Электролитическое устройство выполнено из ПВХ, ПП или другого пластикового материала, стойкого к растворам кислоты, основным, нейтральным или электрически нейтральным растворам.

Как показано на фиг. 2, 3 и 4, они соответствуют выполнению в разрезе рамы (3) по фиг. 1. В условиях конструкции и простоты сборки настоящего изобретения, обеспечена возможность создания гидродинамического потока с меньшим сопротивлением циркуляции электролита или щелока через отверстия (9), (10), (11), (12), (13), (14), (15) и (16) с другими видами в разрезе к отделениям соответствующих камер ячейки. Также отверстия (9), (10), (11), (12), (13), (14), (15) и (16) могут быть образованы независимо в верхней, а также в нижней части, не допуская сообщения между католитом и анолитом. Направляющая (17) выравнивает рамы (3) с другими рамами (4) и (7), и другими последующими, которые последовательно устанавливают для образования одного или множества устройств электрохимического извлечения согласно изобретению.

Что касается фиг. 5, 6, 7, 8, 9 и 10, они показывают виды в разрезе стандартной рамы (4), соответствующие элементам, составляющим ее части, для простоты сборки и конструкции, причем на фиг. 5 показан вид спереди первой секции, и на фиг. 6 показан вид сзади первой секции. Каждый паз или отверстие поверхности имеет соответствующее ему на другой поверхности (10), (11), (14) и (16). Аналогично, на фиг. 7 и 8, на которых показана вторая секция, каждая выступающая часть имеет соответствующую ей на стороне поверхности (9), (15), (12) и (13). С точки зрения напряжения рамы, эта форма конструкции является предпочтительной вследствие ее простой конструкции и сборки, и поскольку она поддерживает отверстие (2) постоянным в отделении для электролита. Внутренняя часть рамы (4) содержит ионообменную мембрану, которая вследствие своей гибкости и длинного расчетного периода использования должна быть усилена, поскольку она разделяет католитные и анолитные отделения. На фиг. 9 показана опорная сетка (6), которая показана на фиг. 10, и сконструирована и образована из квадратов из того же материала, что и устройство, что обеспечивает ей высокую степень прочности и простую установку.

Со ссылкой на фиг. 11, 12, 13, 14 и 15 показана контактная рама устройства электрохимического извлечения, показывающая гидродинамические секции, переносящие текучие среды устройства, для простой конструкции и сборки. На первом виде в разрезе, фиг. 11, активные отверстия (10) и (11) для проведения входящей жидкости, которые соответственно имеют свои выпускные отверстия в отверстие (18), как показано на виде в разрезе на фиг. 12. Аналогично, активные входные проводящие отверстия (12) и (13) имеют своё выпускное отверстие (19), как показано на фиг. 11. Они затем продолжаются на фиг. 13 и 14. На фиг. 15 показана герметизирующая крышка (20) устройства электрохимического извлечения согласно изобретению. Как показано на фиг. 16, катод (1) обычно выполняют из нержавеющей стали, титана, сплавов железа или другого подходящего материала для католитного отделения согласно настоящему изобретению.

Как показано на фиг. 17, анод (8) обычно выполняют из свинца, олова, кальция или другого необходимого материала в зависимости от анолитного щелока согласно настоящему изобретению.

Как показано на фиг. 18, резиновый лист (21) обычно является резиной Eva, каучуком или другим подходящим материалом для изоляции и разделения анодного (8) и катодного (1) электродов в устройстве электрохимического извлечения согласно изобретению.

ИЛЛЮСТРАТИВНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

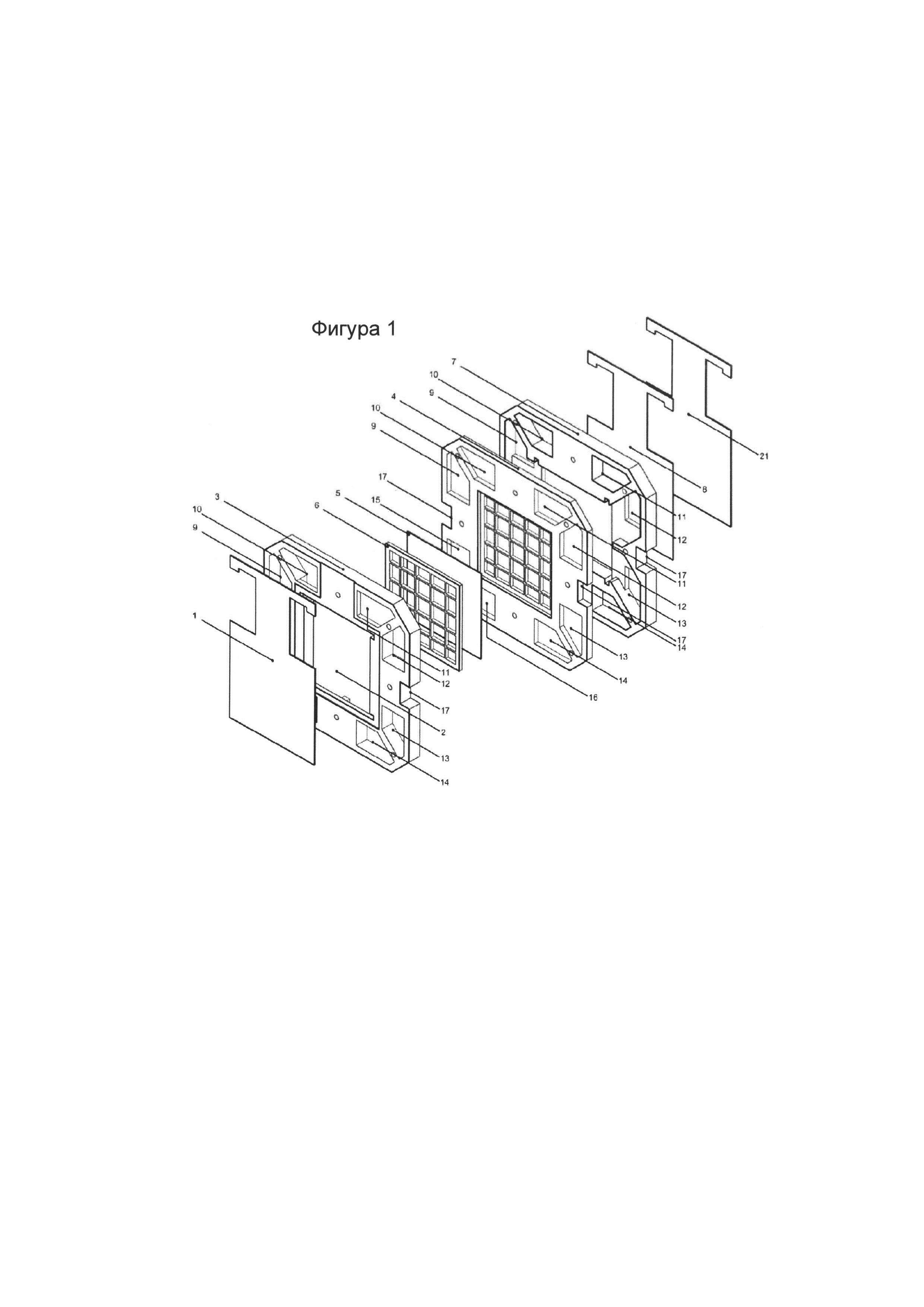

В следующих абзацах настоящее изобретение описано более подробно с несколькими рабочими примерами, которые, тем не менее, не ограничивают объем настоящего изобретения.

Электролитическая медь была произведена с использованием устройства электрохимического извлечения, описанного в настоящем изобретении согласно фиг. 1. Фильтр-прессующее устройство электрохимического извлечения было собрано в соответствии с описанием настоящего изобретения, с размером по отношению к необходимому в промышленности для получения меди ¼ м2, и которое определяет описанные примеры:

1. Расположение в соответствующих рамах плоского катодного (1) и плоского анодного электрода (8), выполненного из нержавеющей стали в случае катода и свинца в случае анода, соответственно, размером 250 мм x 250 мм каждый, с катодом и анодом, расположенными друг напротив друга.

2. Оба электрода, разделённые ионообменной мембраной, с толщиной для прохождения, заданной для циркуляции католита, проходящего от катода к мембране, 40 мм; и для циркуляции анолита, проходящего от анода к мембране, 10 мм.

3. Давление, необходимое для быстрой сборки элементов изменялось от 3 до 5 кг/см2, и было приложено прессом до тех пор, пока не исчезла утечка раствора из устройства.

4. Электролитические растворы поступают в устройство электрохимического извлечения через пластиковые трубы, как и в случае емкостей для хранения и приемников для циркулирующей жидкости.

5. Раствор анолита циркулирует через отделения и каналы, выполненные для этой цели, согласно изобретению, при 600 л/мин, причем раствор католита циркулирует через соответствующие отделения также при 600 л/мин.

6. При использовании источник электропитания постоянного тока (DC) соединен с устройством электрохимического извлечения с его положительными контактами, соединенными с электродом (8) который является анодом, и его отрицательными контактами - с катодом (1) металла, предпочтительно с помощью легко устанавливаемых зажимных разъемов.

При приложении постоянного тока между катодом и анодом и окисленным раствором сульфата меди получали 99.99% Cu электролитическую медь в условиях, приведенных в таблице I.