Трехмерная система складирования

Вид РИД

Изобретение

Область техники

Настоящее изобретение относится к области систем складирования и, в частности, к системе складирования с трехмерным расположением складских ячеек, способу извлечения товара из указанной складской ячейки в системе складирования, а также челноку для извлечения товаров в системе складирования.

Уровень техники

Промышленные склады используют для организованного хранения больших объемов товаров. К существующим и широко используемым на сегодняшний день системам складирования относятся, например, простое штабелирование с горизонтальными рядами товаров на паллетах, в том числе многоуровневое, или многоярусные склады, высота штабелей в которых может достигать 50 метров. Для помещения товаров в штабеля обычно применяют краны-штабелеры, перемещающиеся в проходах между штабелями. Однако такие проходы создаются за счет полезного пространства для складирования товаров, в связи с чем подобные системы не позволяют оптимально использовать все пространство склада.

Еще один тип систем складирования - компактные системы складирования - направлены на максимально эффективное использование доступного пространства склада. К таким системам относится, например, автоматизированная система складирования канального типа, в которой доступ к складским ячейкам в штабелях осуществляется посредством сквозных каналов. Для перемещения товаров внутри каналов используются специальные приспособления, т. н. "челноки". Пример подобной системы описан в патенте WO 2009/132687 A1. Однако в системах складирования канального типа помещение товаров на хранение либо их извлечение может быть организовано только по принципу FIFO ("первым пришел — первым ушел") или LIFO ("последним пришел —первым ушел"), что не дает возможности доступа к товарам в любой выбранной складской ячейке, например, в середине заполненного штабеля.

Сущность изобретения

Настоящее техническое решение, таким образом, направлено на создание системы складирования, которая позволит избежать по крайней мере одного из указанных недостатков, а также им сопутствующих.

В первом аспекте раскрыта система складирования с трехмерным расположением складских ячеек, включающая множество проходов, расположенных по продольной оси, множество рядов, расположенных по поперечной оси, а также один или более уровней по вертикальной оси. Внутри как минимум одного ряда размещены одна или более тележек для перевозки товаров, причем данные тележки выполнены с возможностью перемещаться по поперечной оси вдоль соответствующего ряда, а также количество данных тележек в соответствующем ряду меньше количества проходов. Данная система складирования включает по меньшей мере один челнок с возможностью перемещения товаров по продольной оси Х внутри как минимум одного прохода.

Из-за такой трехмерной структуры данную систему складирования можно также назвать системой складирования кубического типа. В каждом из множества проходов складские ячейки расположены одна за другой по продольной оси вдоль прохода. Количество складских ячеек в каждом отдельном проходе соответствует количеству рядов. Точно так же в каждом из множества рядов складские ячейки расположены одна за другой по поперечной оси вдоль ряда. Количество складских ячеек в каждом отдельном ряду соответствует количеству проходов. Иными словами, заявленная система складирования представляет собой трехмерную матрицу складских ячеек, каждая из которых расположена на пересечении каждого прохода с каждым рядом в пределах одного горизонтального уровня. Указанная продольная ось может соответствовать длине склада, а поперечная ось может соответствовать ширине склада.

Для доставки товаров в складские ячейки в системе складирования могут применяться тележки, выполненные с возможностью перевозки товаров. Габариты каждой тележки могут быть выбраны в соответствии с размерами складской ячейки, а множество тележек могут быть расположены друг за другом вдоль проходов и рядов (т.е. по тележке на каждую складскую ячейку). Одна или более тележек в данном ряду могут быть выполнены с возможностью перемещения (как самостоятельно, так и под внешним воздействием) по поперечной оси вдоль своего ряда. Количество тележек внутри ряда может быть меньше количества проходов для того, чтобы в каждый момент времени внутри каждого ряда имелась по меньшей мере одна открытая складская ячейка (т.е. ячейка, где не стоит ни одной тележки). Это позволяет перемещать тележки в соответствующем ряду по поперечной оси с тем, чтобы освободить челноку, передвигающемуся по продольной оси, путь к указанной складской ячейке. На каждой тележке может быть дополнительно установлен съемный поддон для расположения на нем товаров. Сами товары, в свою очередь, могут быть расположены на паллетах.

Так как тележки могут применяться в системе складирования для перевозки товаров по поперечной оси, то для перевозки товаров по продольной оси могут применяться челноки. То есть, система складирования может включать по меньшей мере один челнок с возможностью перемещения (как самостоятельно, так и под внешним воздействием) товаров по продольной оси Х внутри как минимум одного прохода или, что предпочтительно, каждого прохода. По меньшей мере один челнок имеет возможность забрать товар с тележки в соответствующем проходе, а затем переместить его вдоль прохода к указанному месту назначения. В одном варианте осуществления по меньшей мере один челнок может представлять собой челнок с возможностью перемещения в пределах всего склада, как между всеми проходами, так и между уровнями. В другом варианте осуществления по меньшей мере один челнок может состоять из нескольких челноков с возможностью перемещения между всеми проходами в пределах одного уровня, но не с уровня на уровень. В обоих описанных вариантах осуществления перемещение челнока по поперечной оси между проходами может осуществляться посредством перемещения данного челнока по поперечной оси вдоль свободного ряда. Такой свободный ряд может быть специально выделен для того, чтобы челноки могли перемещаться по поперечной оси. Для хранения товаров такой ряд использоваться не будет. При этом для перемещения челнока с уровня на уровень могут применяться подъемники. В еще одном варианте осуществления по меньшей мере один челнок может состоять из отдельных челноков, по одному на каждый проход. В этом варианте осуществления нет необходимости перемещать челноки из прохода в проход, а значит свободные ряды для перемещения челноков по поперечной оси не нужны.

При необходимости извлечь товар из указанной складской ячейки посредством челнока может сложиться так, что проход к указанной складской ячейке, а также соседние складские ячейки могут быть заняты (тележками и/или товарами), тем самым мешая челноку переместить товары из указанной складской ячейки к концу прохода, откуда они будут переправлены далее по назначению. В этом случае рассмотрим ситуацию, когда необходимо извлечь товар из складской ячейки, которая не является крайней занятой ячейкой в проходе. Для получения доступа челнока к указанной складской ячейке необходимо расчистить путь от ячейки до конца прохода, содержащего данную ячейку. Таким образом, система складирования может включать систему управления, например, в виде компьютера для управления складом, в частности, выполненного с возможностью управления одной или более тележками в по крайней мере одном ряду для очистки пути к указанной складской ячейке, с целью извлечения оттуда товара, тем самым позволяя по меньшей мере одному челноку перевезти товар по продольной оси вдоль прохода из указанной складской ячейки в конец прохода, содержащего данную ячейку, а также с возможностью управления по меньшей мере одним челноком с целью беспрепятственно перевезти товар из указанной складской ячейки в конец прохода, содержащего данную ячейку.

Расчистить путь к указанной складской ячейке можно несколькими способами. В одном варианте осуществления процедура расчистки пути к указанной складской ячейке может включать перемещение как минимум одной из тележек в соответствующем ряду по поперечной оси на по меньшей мере одну складскую ячейку с тем, чтобы освободить данный ряд в проходе, содержащем указанную складскую ячейку. Данная процедура повторяется в каждом ряду от конца соответствующего прохода до указанной складской ячейки, включая крайний ряд в проходе, но исключая ряд, содержащий указанную складскую ячейку. тележки в каждом ряду могут передвигаться по поперечной оси параллельно друг другу, так что путь к указанной складской ячейке может быть расчищен всего за один шаг.

В одном варианте осуществления системы складирования количество тележек в каждом ряду может быть точно на один меньше количества проходов. В частности, в подобном варианте один из множества проходов может быть пустым на момент расчистки пути к указанной складской ячейке. Таким образом, когда как минимум одна тележка перемещается по поперечной оси, она попадает в указанный проход в соответствующем ряду. Указанный проход может быть специально выделен для временного расположения тележек, пока из указанной складской ячейки не будет извлечен товар. Так, например, указанный проход может быть крайним проходом на складе, а указанная тележка может быть крайней тележкой в соответствующем ряду. Когда товар извлечен, временно перемещенные тележки могут быть возвращены на место, т.к. расчищенный путь больше не нужен.

В другом варианте осуществления также возможно наличие нескольких свободных проходов, выделенных для временного размещения тележек. С одной стороны, это может привести к неоптимальному использованию пространства в системе складирования, а с другой стороны, позволяет увеличить пропускную способность склада в ситуации, когда необходимо извлечь множество товаров одновременно. Также необходимо отметить, что вместо выделенного прохода, который свободен во всех рядах, может быть достаточно иметь по меньшей мере по одной свободной складской ячейке в каждом ряду, причем данные свободные ячейки могут располагаться в любом проходе. В этом случае, если каждая тележка может перемещаться независимо от других, возвращать перемещенные тележки на исходную позицию необязательно, что позволяет экономить энергию.

Перемещение тележек может осуществляться посредством различных двигательных механизмов. Например, на каждую тележку может быть установлен отдельный движитель, подчиненный системе управления и управляемый, например, посредством сигналов, передаваемых по беспроводному каналу связи. В другом варианте осуществления перемещаться может только группа тележек (например, состоящая только из одной тележки) в данном ряду, причем данная группа тележек может присоединяться к остальным (неподвижным) тележкам в данном ряду или отсоединяться от них, так что перемещение остальных тележек может осуществляться опосредованно через группу тележек. В частности, в состав группы тележек может входить крайняя тележка в данном ряду. В этом случае вместо того, чтобы устанавливать отдельные движители на каждую тележку, такой движитель (например, линейный привод) может наличествовать только у крайней тележки в конце соответствующего ряда, причем движитель может присоединяться к данной крайней тележке. Перед расчисткой пути к указанной складской ячейке (т.е. в обычном состоянии системы) одна или более тележек в данном ряду присоединяются друг к другу, а во время расчистки пути по крайней мере одна из тележек отсоединяется от остальных тележек в данном ряду и перемещается по поперечной оси, тогда как остальные тележки остаются на месте.

Необходимо отметить, что упомянутые движители могут быть основаны на различных принципах и технологиях. Помимо электромоторов, могут применяться и другие технологии, такие как магнитные приводы, в том числе, например, магнитные линейные приводы. Также необходимо отметить, что управляющие сигналы необязательно должны передаваться на тележки по беспроводному каналу связи. Поскольку в обычном состоянии системы все тележки в данном ряду могут быть соединены друг с другом, также возможна передача управляющих сигналов от одной тележки к другой по проводам. Проводная подача питания может осуществляться таким же образом. Две соседние тележки могут быть присоединены одна к другой магнитным или механическим путем, а отсоединение может осуществляться путем передачи системой управления соответствующего сигнала.

Как описано выше, согласно заявленному изобретению, тележки могут применяться в системе складирования для перевозки товаров по поперечной оси, а для перевозки товаров по продольной оси могут применяться челноки. Чтобы обеспечить перемещение тележек по прямой, они могут включать катки, посредством которым осуществляется перемещение по рельсам, проложенным вдоль каждого ряда по поперечной оси. Точно так же по меньшей мере один челнок может включать катки, посредством которых осуществляется перемещение по рельсам, проложенным вдоль каждого прохода по продольной оси. Чтобы рельсы, по которым перемещаются тележки, не пересекались с рельсами, по которым перемещаются челноки, одни рельсы (для тележек или для челноков) могут быть проложены по дну рядов или проходов, соответственно, а другие рельса (для тележек или для челноков) могут быть проложены поверх рядов или проходов, соответственно.

В частности, в подобном варианте одна или более тележек могут перемещаться по рельсам, проложенным по дну соответствующего ряда, а по меньшей мере один челнок может перемещаться по рельсам, проложенным поверх проходов. Таким образом, по меньшей мере один челнок может быть выполнен с возможностью забирать товар с тележки, когда сам челнок оказывается над тележкой, поднимая товар таким образом, чтобы переместить его по продольной оси вдоль соответствующего прохода. Товар могут помещать на съемный поддон тележки, а по меньшей мере один челнок может быть оснащен одним или более захватами, выполненными с возможностью опускаться вниз и снимать поддон с тележки. Сам челнок для извлечения товаров в системе складирования и его параметры будут подробнее описаны ниже, в третьем аспекте настоящего изобретения.

В предшествующем описании системы складирования подразумевалось, что упомянутые ряды и проходы располагаются на одном уровне системы складирования. Однако необходимо отметить, что складские ячейки в системе складирования также могут располагаться на нескольких уровнях по вертикальной оси. В этом случае система складирования может включать по меньшей мере один подъемник, выполненный с возможностью перемещения товара с одного уровня на другой. При использовании челноков, выполненных с возможностью перемещаться по всему складу, по крайней мере один подъемник можно также использовать для перемещения по меньшей мере одного челнока с одного уровня на другой. В еще одном варианте осуществления система складирования может включать как минимум две группы подъемников, причем одна из этих групп будет использоваться только для помещения новых товаров в систему складирования, а другая группа будет использоваться только для извлечения товаров, хранящихся в системе складирования. Согласно подобному варианту, одна группа подъемников может быть расположена с одной стороны системы складирования (например, со стороны, откуда в систему складирования поступают новые товары), а другая группа подъемников может быть расположена с другой стороны системы складирования (например, со стороны, откуда извлеченные товары вывозятся за пределы системы складирования). Группа подъемников может включать множество подъемников, но также может состоять и всего из одного подъемника. Таким образом возможно эффективно осуществлять перемещение товаров (или челноков) внутри склада с одного уровня на другой.

Необходимо отметить, что для большей эффективности перемещения между уровнями в системах складирования, как правило, используют более двух подъемников. Общее количество подъемников, таким образом, может равняться, например, количеству проходов или количеству рядов. Возможно также, чтобы подъемники имелись по всему периметру складского помещения. Общее количество подъемников, таким образом, будет равняться сумме количества проходов и рядов, помноженной на два. Такой подход особенно подходит для многоуровневых систем складирования, таких как многоярусные склады, где перемещение товаров по вертикальной оси часто является источником заторов и затруднений.

Во втором аспекте раскрыт способ извлечения товара из указанной складской ячейки в системе складирования с трехмерным расположением складских ячеек, включающей множество проходов, расположенных по продольной оси, множество рядов, расположенных по поперечной оси, а также один или более уровней по вертикальной оси. Внутри как минимум одного ряда размещены одна или более тележек для перевозки товаров, причем данные тележки выполнены с возможностью перемещаться по поперечной оси вдоль соответствующего ряда, а также количество данных тележек в соответствующем ряду меньше количества проходов. Данная система складирования включает по меньшей мере один челнок с возможностью перемещения товаров по продольной оси Х внутри как минимум одного прохода. Согласно указанному способу, одну или более тележек перемещают внутри как минимум одного ряда для расчистки пути к указанной складской ячейке, с тем чтобы по меньшей мере один челнок имел возможность перевезти товар по продольной оси из указанной складской ячейки в конец прохода, содержащего данную ячейку, а также по меньшей мере один челнок перемещают для перевозки товара по расчищенному пути из указанной складской ячейки в конец прохода, содержащего данную ячейку.

Шаги способа, описанного во втором аспекте, могут соответствовать шагам, осуществляемым системой управления складом по первому аспекту. То есть, описанные выше признаки системы складирования по первому аспекту также могут быть осуществлены в способе по второму аспекту, где это возможно. Таким образом, необязательные повторы опускаются.

Как и в первом аспекте, процедура расчистки пути к указанной складской ячейке может включать перемещение как минимум одной из тележек в соответствующем ряду по поперечной оси на по меньшей мере одну складскую ячейку, с тем чтобы освободить данный ряд в проходе, содержащем указанную складскую ячейку. Данная процедура повторяется в каждом ряду от конца соответствующего прохода до указанной складской ячейки. Один из множества проходов может быть пустым на момент расчистки пути к указанной складской ячейке. Таким образом, когда как минимум одна тележка перемещается по поперечной оси, она попадает в указанный проход в соответствующем ряду.

В третьем аспекте раскрыт челнок для извлечения товаров в системе складирования с трехмерным расположением складских ячеек, включающей множество проходов, множество рядов, а также один или более уровней. Челнок выполнен с возможностью перемещаться вдоль по меньшей мере одного прохода и над проходом, а товары, хранящиеся в складских ячейках, в свою очередь, расположены на дне соответствующих ячеек. Челнок выполнен с возможностью поднимать товар со дна складской ячейки, когда сам челнок оказывается над товаром.

Челнок, описанный в третьем аспекте, может совпадать с по меньшей мере одним челноком системы складирования по первому аспекту, а система складирования, в которой используется челнок, описанный в третьем аспекте, в свою очередь, может совпадать с системой складирования по первому аспекту. То есть, описанные выше признаки системы складирования и по меньшей мере одного челнока по первому аспекту также могут быть осуществлены в системе складирования и по меньшей мере одном челноке по третьему аспекту и наоборот. Таким образом, необязательные повторы опускаются.

Как описано в первом аспекте, челнок может включать катки, посредством которых осуществляется перемещение по рельсам, проложенным поверх как минимум одного прохода. Челнок может включать движитель, выполненный с возможностью вращать катки, что обеспечивает перемещение челнока вдоль как минимум одного прохода. Движитель может быть подчинен системе управления складом и управляться, например, посредством сигналов, передаваемых по беспроводному каналу связи. Движитель может представлять собой, например, электромотор, но также могут применяться и другие технологии, такие как, например, магнитные приводы.

Челнок может быть оснащен одним или более захватами, выполненными с возможностью опускаться вниз от платформы челнока и снимать товар со дна складской ячейки. В одном варианте осуществления каждый захват может представлять собой стержень, выполненный с возможностью опускаться вниз от платформы челнока, причем нижний конец стержня оснащен клещами для захвата. Стержень может быть выполнен с возможностью вращения по продольной оси с тем, чтобы поворачивать клещи для захвата товара (например, паллеты или поддона, на которых расположен товар). Челнок может включать привод (например, электропривод), выполненный с возможностью поворачивать стержень захвата для того, чтобы захватить либо отпустить товар. В случае если челнок оснащен по крайней мере двумя захватами, привод может быть выполнен с возможностью поворачивать стержень этих захватов одновременно. При этом нет необходимости устанавливать отдельные приводы для каждого захвата - вместо этого, все захваты могут управляться одним приводом.

Челнок может дополнительно включать подъемное устройство для подъема товаров, захваченных одним или более захватами. В этом случае челнок может состоять из верхней и нижней платформ, причем одна из этих платформ может подниматься и опускаться относительно другой посредством подъемного устройства, а также подвижная платформа может быть оснащена одним или более захватами. В подобном варианте осуществления катки могут быть установлены на нижнюю платформу челнока. Таким образом, нижняя платформа будет располагаться на фиксированной высоте, поскольку катки должны соприкасаться с рельсами, проложенными поверх по крайней мере одного прохода. Верхняя платформа, в свою очередь, будет подниматься и опускаться относительно нижней посредством подъемного устройства, причем на ней будут установлены один или более захватов, которые, соответственно, будут подниматься и опускаться вместе с верхней платформой. Подъемное устройство может быть представлено, например, лебедкой с электрическим приводом.

Подбирая товар со дна складской ячейки (или, например, из тележки, расположенной в данной складской ячейке, как описано выше), челнок может иметь возможность поднять товар так, чтобы затем переместить его вдоль по крайней мере одного прохода и над дном по крайней мере одного прохода. Такого минимального подъема должно хватать, чтобы перемещать товар вдоль по крайней мере одного прохода, при этом не задевая препятствий, расположенных на дне по крайней мере одного прохода. Если товары размещены на съемном поддоне на дне складской ячейки (или, например, в тележке, как описано выше), челнок может иметь возможность поднять поддон вместе с размещенным на нем товаром. Товары также могут быть размещены на паллетах (необязательно).

Краткое описание чертежей

Настоящее изобретение поясняется приложенными чертежами, которые являются неотъемлемой частью описания и служат для иллюстрации вариантов осуществления изобретения.

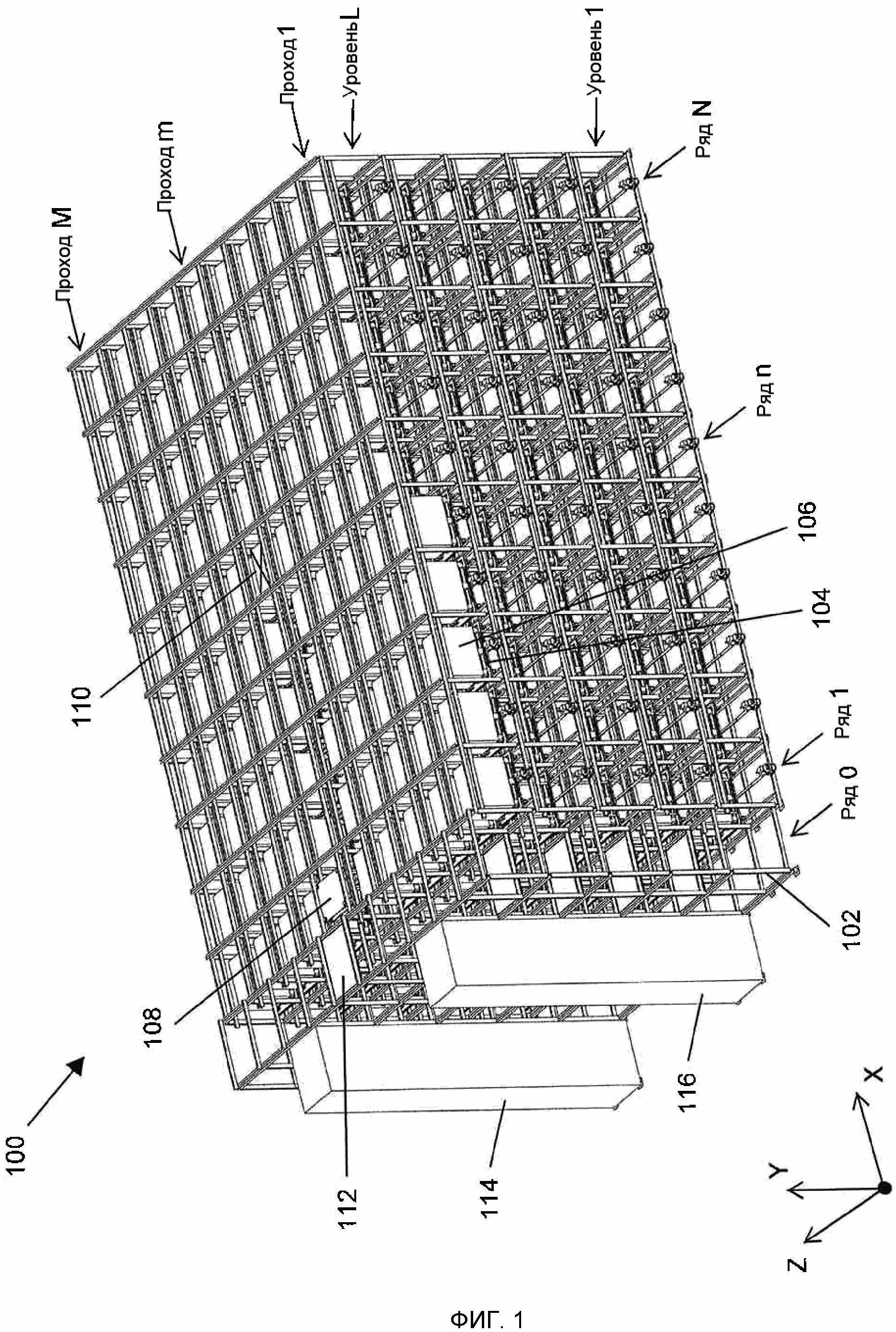

На Фиг. 1 изображена система складирования с трехмерным расположением складских ячеек по настоящему изобретению в перспективе.

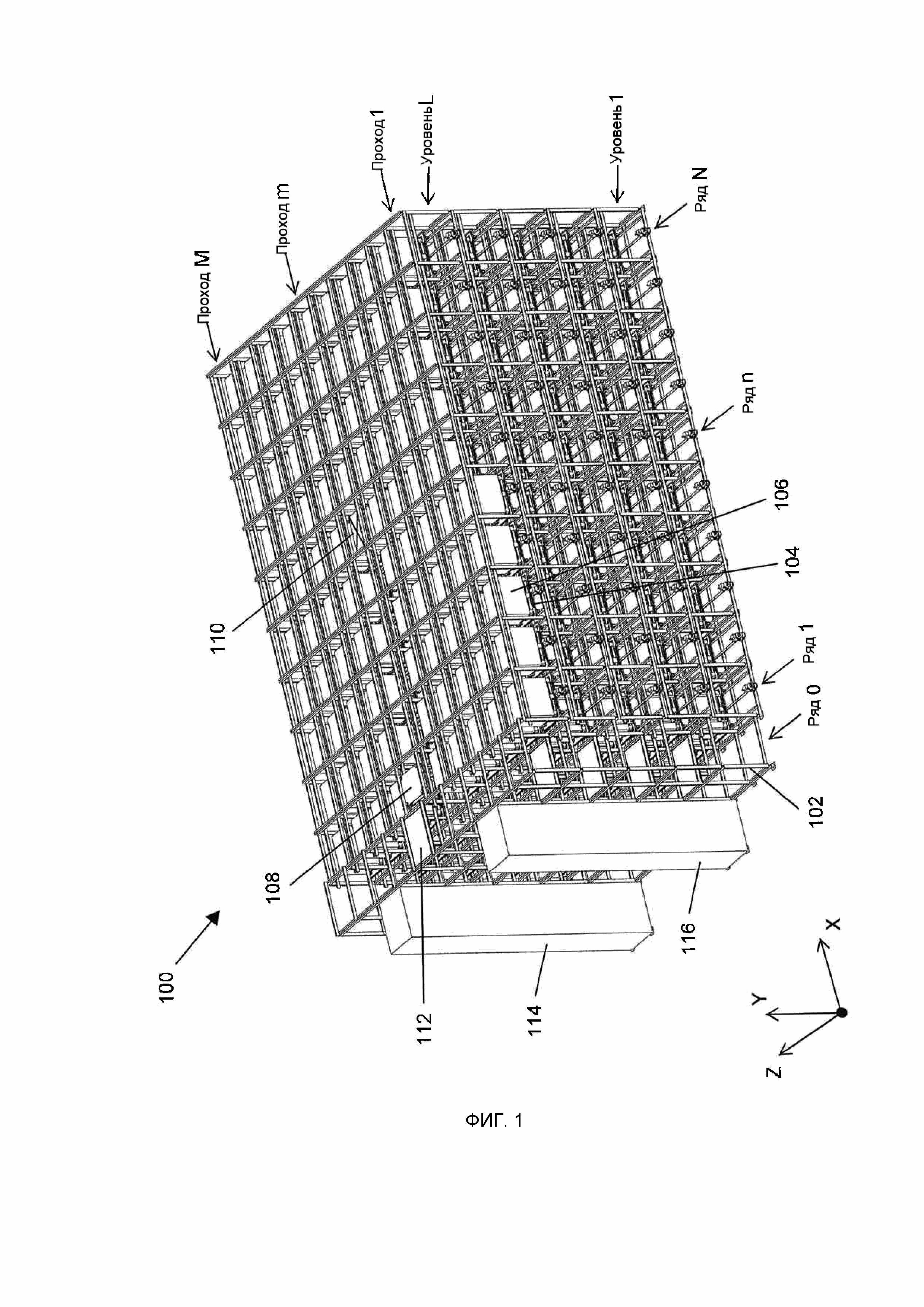

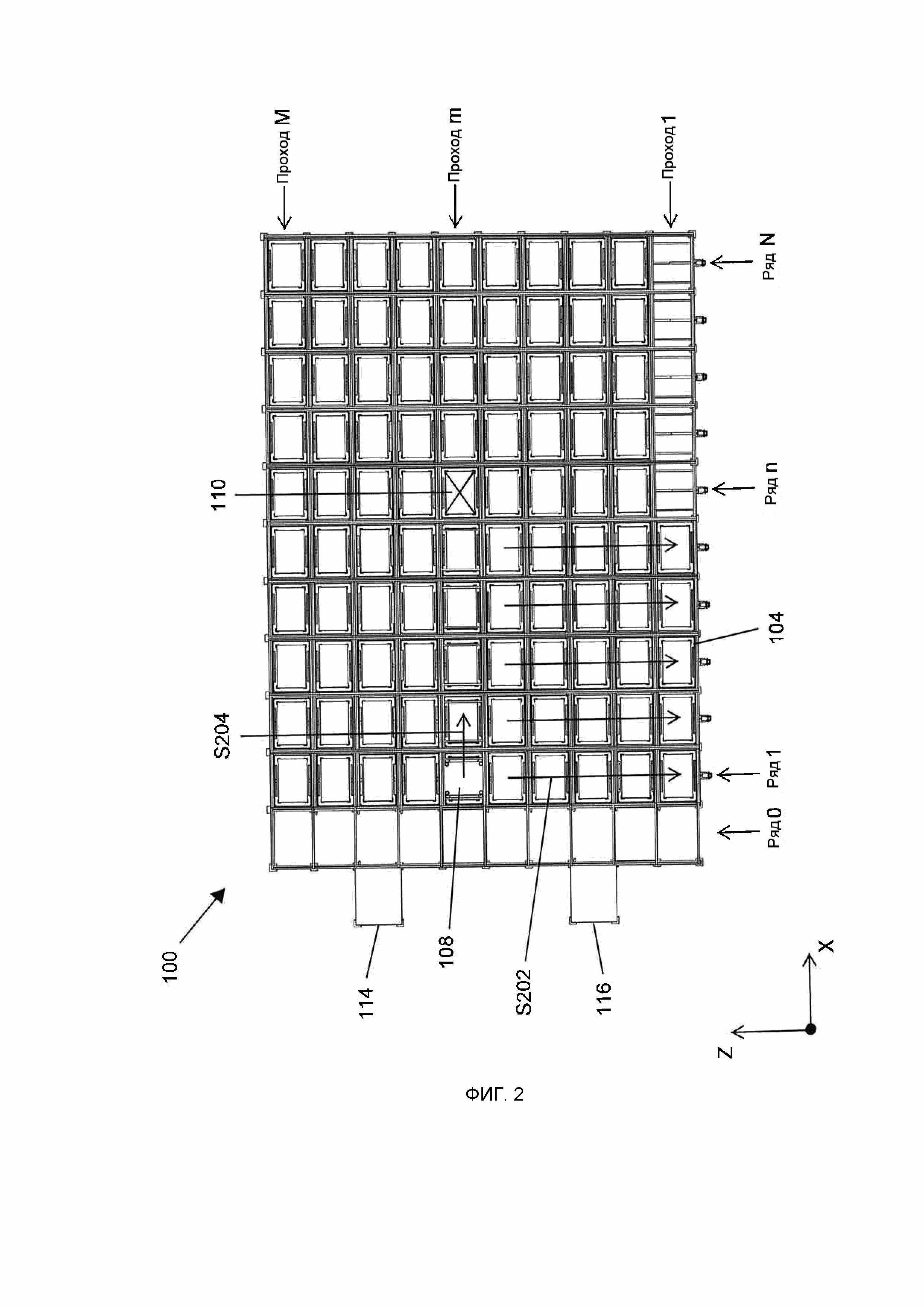

На Фиг. 2 изображена система складирования по Фиг. 1 (вид сверху) с указанием шагов по способу извлечения товаров из указанной складской ячейки в системе складирования.

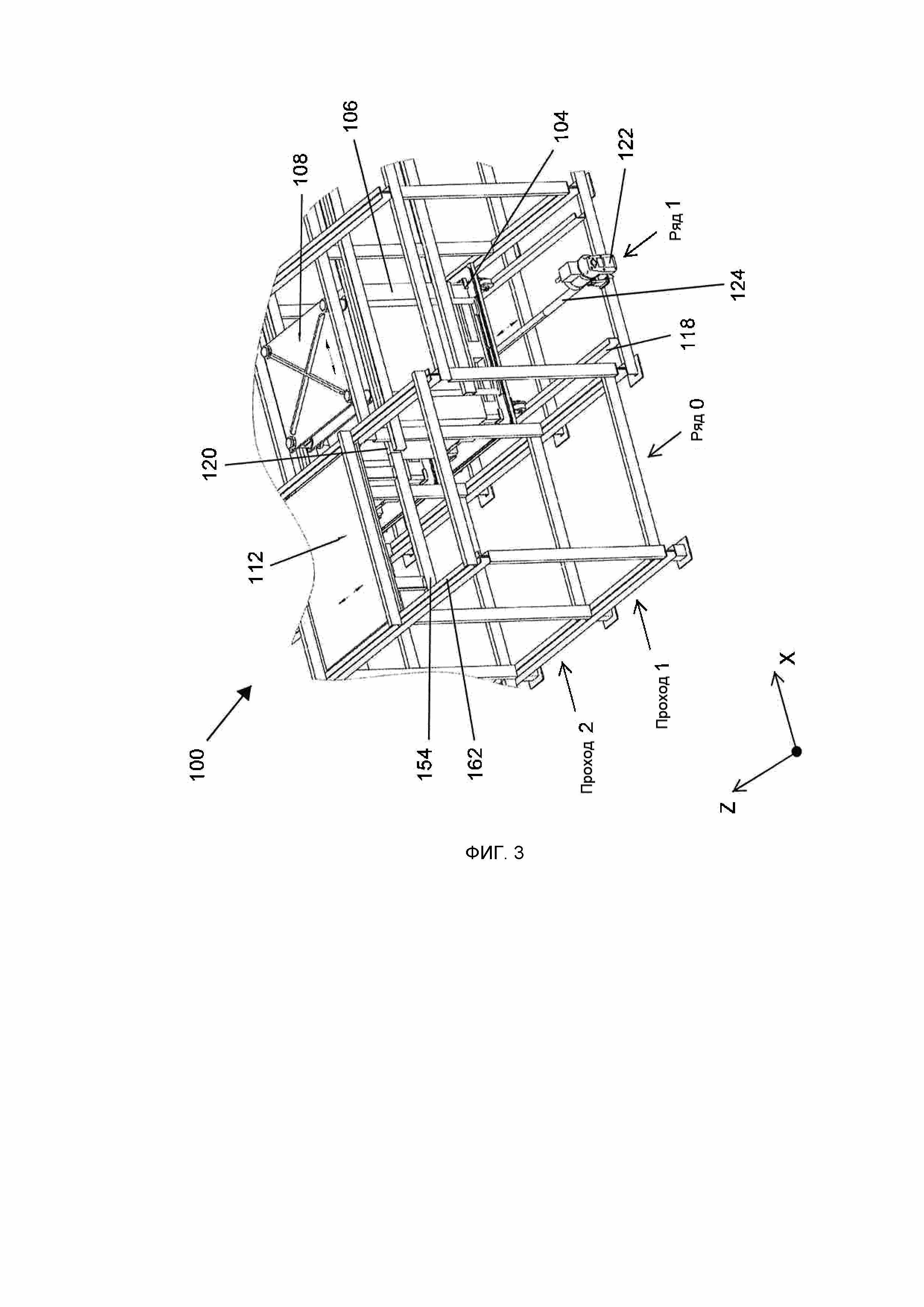

На Фиг. 3 подробно изображена часть системы складирования Фиг. 1 в перспективе.

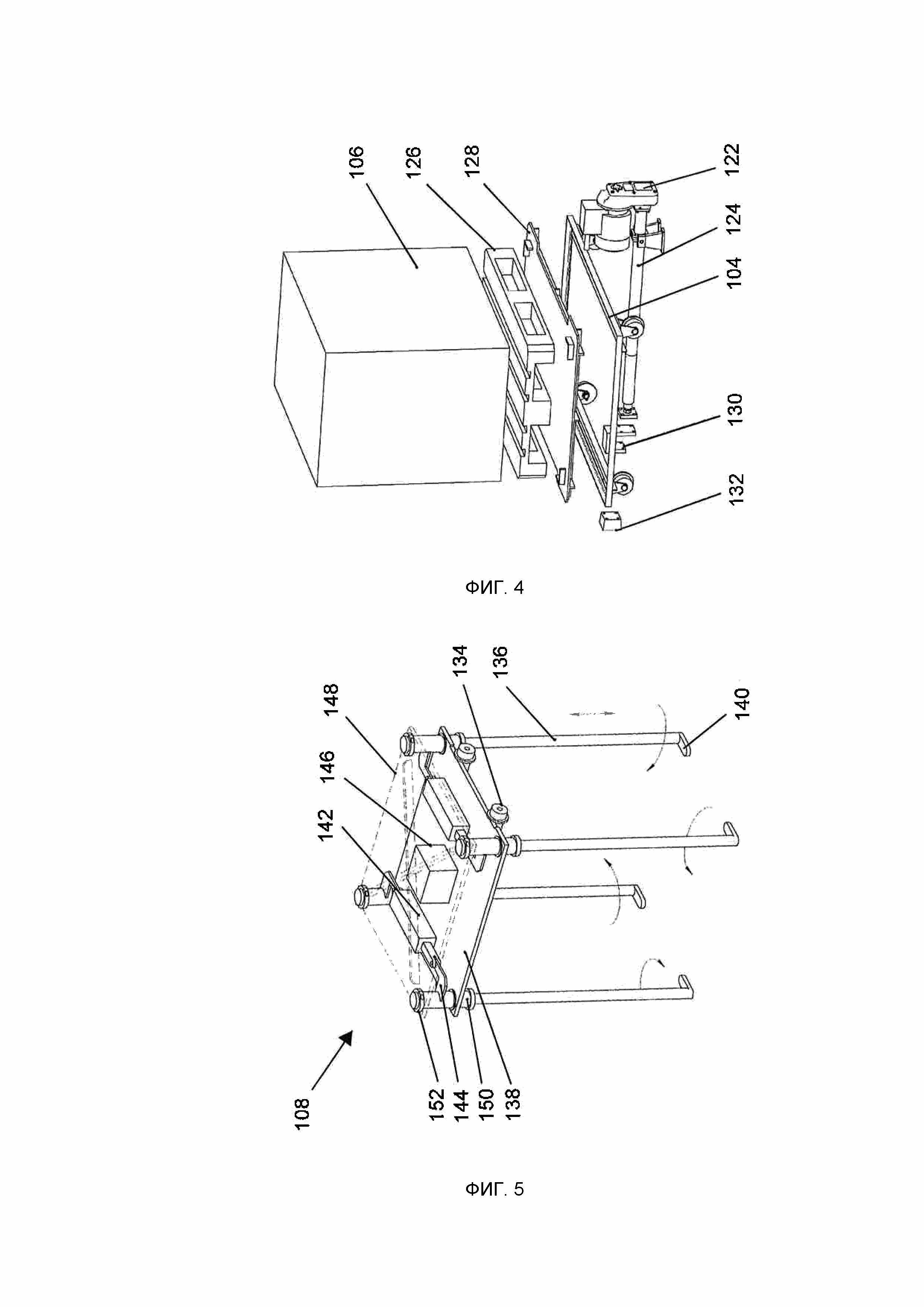

На Фиг. 4 подробно изображена тележка с поддоном и расположенной на нем паллетой с товаром в разобранном виде.

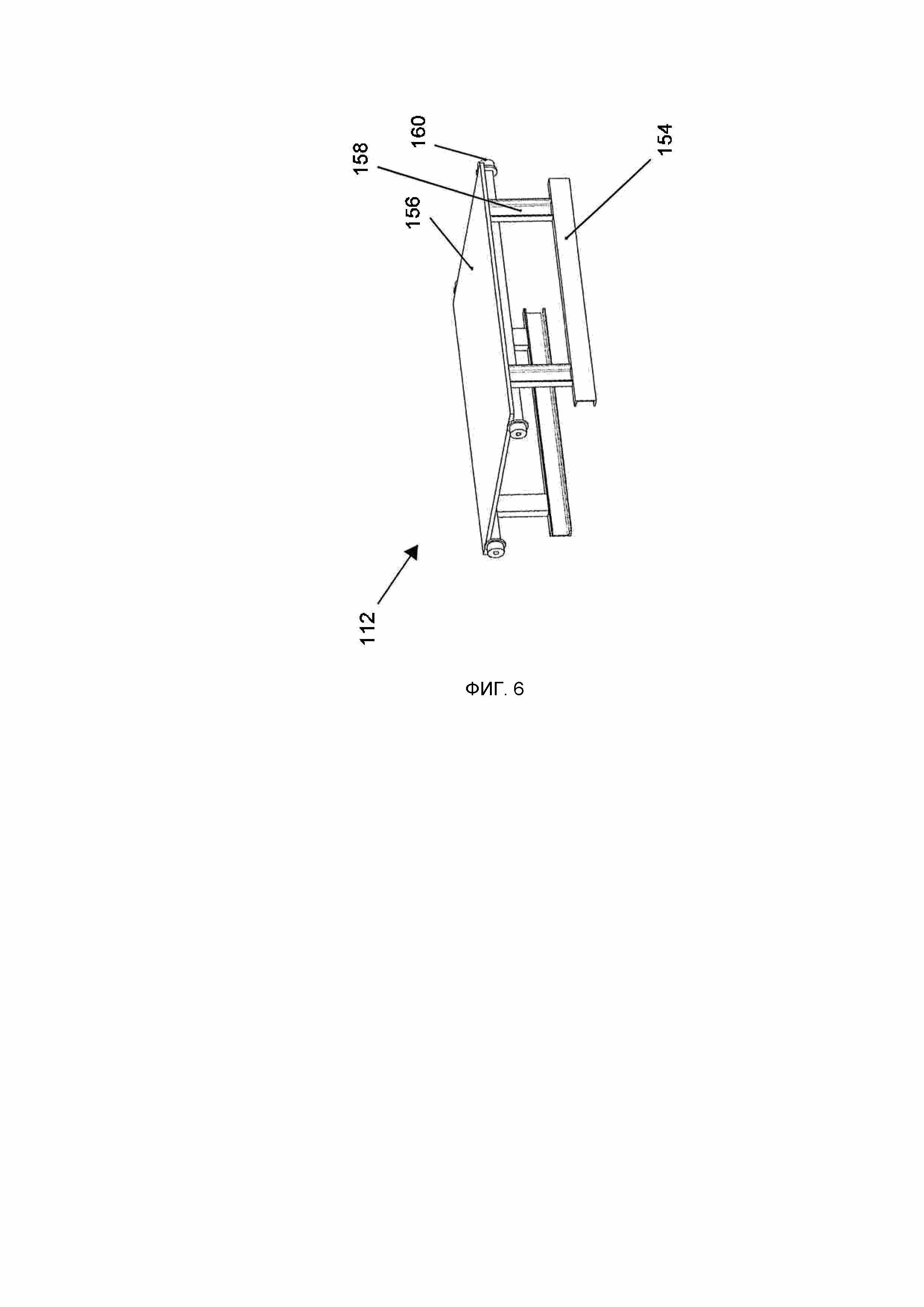

На Фиг. 5 подробно изображен челнок для извлечения товаров в системе складирования по Фиг. 1 в перспективе.

На Фиг. 6 подробно изображена стыковочная станция для перемещения челнока по поперечной оси в системе складирования в перспективе.

Описание вариантов осуществления изобретения

Необходимо отметить, что вышеописанная сущность изобретения и нижеследующее подробное его описание служат для более подробного раскрытия заявленного изобретения, но не ограничивают объемов его применения и реализации. Специалисту в данной области техники ясно, что заявленное изобретение может иметь иные варианты исполнения, в том числе отличающиеся в деталях от тех, что описаны в настоящей заявке.

На Фиг. 1 показан в перспективе пример осуществления системы складирования 100 с трехмерным расположением складских ячеек, включающей множество проходов, расположенных по продольной оси Х, множество рядов, расположенных по поперечной оси Z, а также один или более уровней по вертикальной оси Y. Система складирования 100 образована стеллажами 102 и ввиду своей трехмерной структуры может быть названа кубической системой складирования. На Фиг. 1: М - количество проходов, N - количество рядов, а L - количество уровней. В каждом из множества проходов складские ячейки расположены одна за другой по продольной оси Х вдоль прохода и пронумерованы по рядам: от 1 до N. Точно так же в каждом из множества рядов складские ячейки расположены одна за другой по поперечной оси Z вдоль ряда и пронумерованы по проходам: от 1 до М. Уровни, соответственно, пронумерованы от 1 до L.

Для размещения товаров в складских ячейках системы складирования 100 в каждом ряду могут быть установлены тележки 104 для перевозки товаров 106 (их лучше видно на более подробном чертеже на Фиг. 3). Габариты каждой тележки 104 могут быть выбраны в соответствии с размерами складской ячейки, а множество тележек 104 могут быть расположены друг за другом вдоль проходов и рядов (т.е. по тележке на каждую складскую ячейку). Тележки 104 могут перемещаться внутри ряда по поперечной оси Z. Как показано на Фиг. 1, количество тележек 104 в каждом ряду ровно на один меньше количества проходов М. Благодаря этому в каждый момент времени внутри каждого ряда будет иметься по меньшей мере одна открытая складская ячейка (т.е. ячейка, где не стоит ни одной тележки), что позволяет перемещать тележки 104 в соответствующем ряду по поперечной оси Z, с тем чтобы освободить челноку, передвигающемуся по продольной оси Х, путь к указанной складской ячейке. Подобная ситуация показана на Фиг. 1, уровень L, где челнок 108 готов перемещаться вдоль прохода m по продольной оси Х затем, чтобы забрать товар из указанной складской ячейки 110 (на чертежах отмечена крестиком). При этом на уровнях с 1 по L-1 все тележки 104 находятся в обычном состоянии, т.е. все тележки 104 заняты товарами 106 и расположены в складских ячейках, соответственно, в рядах с 1 до N и проходах с 2 до М. Обычным состоянием системы для каждого отдельного уровня можно считать состояние, в котором проход 1 на данном уровне свободен. Следовательно, проход 1 можно использовать в качестве временной складской ячейки для тележек, занимающих ряды, которые необходимо расчистить, как описано выше.

На Фиг. 1 показан только один челнок 108. Данный челнок 108 может представлять собой челнок с возможностью перемещения в пределах всего склада 100, как между всеми проходами, так и между уровнями. Перемещение челнока 108 поперечной оси Z от прохода к проходу может осуществляться через выделенный ряд 0, который служит исключительно для перемещения челноков по поперечной оси Z, т.е. товары складироваться на нем не могут. Перемещение челнока 108 вдоль ряда 0 от прохода к проходу может осуществляться посредством стыковочного аппарата 112 (его лучше видно на более подробном чертеже на Фиг. 3). Стыковочный аппарат 112 может также использоваться для перемещения челнока 108 к одному из подъемников 114 или 116 (на чертеже изображены схематично), посредством которых, в свою очередь, челнок 108 может перемещаться с уровня на уровень. Как показано на Фиг. 1, стыковочные аппараты также присутствуют и на других уровнях в ряду 0, чтобы точно таким же образом перемещать челноки на данных уровнях по поперечной оси Z. В другом варианте осуществления челнок 108 может перемещаться в пределах всего уровня (например, система складирования 100 может включать один или более челноков на каждом уровне), т.е. передвигаться между переходами, расположенными на одном уровне, но не между самими уровнями. В еще одном варианте осуществления система складирования 100 может включать множество отдельных челноков, по одному на каждый проход. В этом случае необходимость перемещать челноки из прохода в проход через ряд 0 отсутствует. Товары, таким образом, можно переправлять в конец прохода (т.е. в ряд 1), где, например, находится кран-штабелер. Следовательно, в таком случае, ряд 0 и подъемники 114 и 116 могут совсем не понадобиться. В примере осуществления заявленной системы, показанном на Фиг. 1, для эффективного перемещения между уровнями системы складирования 100 один из подъемников 114 или 116 может использоваться только для помещения новых товаров в систему складирования 100, а другой подъемник 114 или 116 может использоваться только для извлечения товаров, хранящихся в системе складирования 100.

На Фиг. 2 изображена система складирования 100 (вид сверху) с указанием шагов по способу извлечения товаров из указанной складской ячейки 110 в системе складирования 100. При необходимости извлечь товар из указанной складской ячейки (например, складской ячейки 110) посредством челнока может сложиться так, что проход к указанной складской ячейке, а также соседние складские ячейки могут быть заняты, тем самым мешая челноку переместить товары из указанной складской ячейки к концу прохода, откуда они будут переправлены далее по назначению. Например, необходимо извлечь товар из складской ячейки, которая не является крайней занятой ячейкой в проходе. Для получения доступа челнока к указанной складской ячейке необходимо расчистить путь от ячейки до конца прохода, содержащего данную ячейку.

На Фиг. 2 показано состояние системы, в котором путь для челнока 108 к указанной складской ячейке 110, расположенной в проходе m, уже расчищен. На чертеже челнок еще не достиг указанной складской ячейки 110, чтобы забрать оттуда товар (ср. такое же состояние системы на Фиг. 1). Указанная складская ячейка 110, откуда требуется забрать товар, расположена в система складирования 100 по следующим координатам: проход m, ряд n, уровень L.

В состоянии системы, предшествующем тому состоянию, которое показано на Фиг. 2, все тележки 104 на уровне L занимали складские ячейки в рядах 1—N проходов 2—M, в то время как проход 1 был пуст. Чтобы челнок 108 мог перевезти товар из указанной складской ячейки 110 по продольной оси Х вдоль прохода m к концу данного прохода (т.е. в ряд 0 или ряд 1), нужно было расчистить путь к указанной ячейке в проходе m. Для этого в первом шаге 202 (на Фиг. 2 отмечен стрелками, указывающими в направлении поперечной оси Z) тележки 104, изначально занимающие проходы 2—M (т.е. в обычном состоянии системы), перемещают по поперечной оси Z на одну складскую ячейку в сторону, с тем чтобы после выполнения шага 202 тележки 104 занимали в проходах 1—(m-1). Перемещению подверглись тележки в каждом ряду от конца прохода m до ряда, содержащего указанную складскую ячейку 110, но не включая его, т.е. в рядах 1—(n-1). Таким образом расчищают ряды 1—(n-1) в проходе m, благодаря чему челнок 108 получает возможность попасть к указанной складской ячейке 110, чтобы перевезти товар по продольной оси Х вдоль прохода m из указанной ячейки 110 к концу прохода m. В шаге 202 все тележки 104 в рядах 1—(n-1) перемещают по поперечной оси Z одновременно, с тем чтобы расчистить проход m за один шаг.

После этого в шаге 204 (отмечен на Фиг. 2 стрелкой, указывающей в направлении продольной оси Х) челнок 108 перемещают к указанной складской ячейке 110, с тем чтобы забрать оттуда необходимый товар и беспрепятственно перевезти его из указанной складской ячейки 110 к концу прохода m. Например, челнок 108 может переместиться в ряд 0, где его примет стыковочный аппарат 112, посредством которого, в свою очередь, челнок 108 может быть перемещен к подъемнику 114 или 116. Затем с помощью одного из этих подъемников товар может быть перемещен с уровня L на другой уровень. Например, товар может быть перемещен на уровень 1, где находится пункт выхода, через который товар покидает систему складирования 100. После того как товар извлечен из системы, временно перемещенные тележки 104 могут быть перемещены обратно на одну складскую ячейку в сторону по поперечной оси Z в противоположном направлении (т.е. из проходов 1—(m-1) обратно в проходы 2—m), поскольку расчищенный ранее путь больше не нужен. Таким образом, проход 1 можно рассматривать в качестве выделенного прохода для временного расположения крайних тележек 104, пока товар не будет извлечен.

Необходимо отметить, что описанный выше способ извлечения товара из указанной складской ячейки 110 включает в себя способ расчистки пути к данной ячейке, который можно считать эффективным, поскольку расчистка пути выполняется всего за один шаг. Необходимо также отметить, что возможны и другие способы расчистки пути к указанной ячейке. Наличие таких способов возможно потому, что товары можно перемещать внутри системы складирования 100 как по продольной оси Х, так и по поперечной оси Z. Так, например, возможно наличие нескольких свободных проходов, выделенных для временного размещения тележек 104. С одной стороны, это может привести к неоптимальному использованию пространства в системе складирования 100, а с другой стороны, позволяет увеличить пропускную способность склада 100 в ситуации, когда необходимо извлечь множество товаров одновременно. Также необходимо отметить, что вместо выделенного прохода, который свободен во всех рядах (например, проход 1 в приведенном выше примере), может быть достаточно иметь по меньшей мере по одной свободной складской ячейке в каждом ряду, причем данные свободные ячейки могут располагаться в любом проходе. В этом случае, если каждая тележка 104 может перемещаться независимо от других, возвращать перемещенные тележки 104 на исходную позицию необязательно, что позволяет экономить энергию.

На Фиг. 3 подробно изображена часть системы складирования 100 (включая ряды 0 и 1 и проходы 1 и 2 на уровне 1) в перспективе. В примере, изображенном на Фиг. 3, крайняя тележка 104 (с товаром 106) в ряду 1 расположена в проходе 2, а проход 1 в это время свободен. При этом челнок 108 находится над крайней тележкой 104 в ряду 1, а стыковочный аппарат 112 расположен в проходе 2, ряд 0, т.е. готов принять челнок 108. Соответствующие двойные стрелки показывают, что тележки 104 в ряду 1 вместе со стыковочным аппаратом 112 могут перемещаться по поперечной оси Z, а челнок 108 может перемещаться по продольной оси Х.

Тележки 104 перемещаются по поперечной оси Z, используя рельсы 118, проложенные, в частности, вдоль ряда 1. Челнок 108 перемещается по продольной оси Х, также используя рельсы 120, проложенные, в частности, вдоль прохода 2. Чтобы рельсы 118 не пересекались с рельсами 120, рельсы 118 проложены по дну ряда 1, а рельсы 120 проложены поверх прохода 2. Челнок 108 выполнен с возможностью подбирать товар 106 с тележки 104, поднимая товар 106 на некоторую высоту, чтобы затем переместить его по продольной оси Х вдоль прохода 2.

Для перемещения тележек 104 вдоль ряда 1 в конце ряда 1 устанавливают движитель 122, причем данный движитель 122 соединен с крайней тележкой 104 в ряду 1. Таким образом крайняя тележка 104 может перемещаться по поперечной оси Z в ряду 1. В обычном состоянии системы все тележки 104 в ряду 1 присоединены друг к другу с возможностью отсоединения. Следовательно, несмотря на то, что только крайняя тележка 104 в ряду 1 располагает движителем 122, остальные тележки 104 в ряду 1 также могут перемещаться, приводимые в движение опосредованно через крайнюю тележку 104. В приведенном примере осуществления движитель 122 представлен электромотором, выполненным с возможностью производить возвратно-поступательное движение крайней тележки 104 посредством соединительного штока 124. При возникновении необходимости расчистить какой-либо проход в ряду 1 тележки 104 в данном ряду, которые необходимо переместить по поперечной оси Z в направлении внешнего прохода 1, можно отсоединить от остальных тележек 104 в ряду 1. Таким образом, по поперечной оси Z будут перемещено только необходимое количество тележек 104, в то время как остальные тележки 104 останутся на месте. В частности, отсоединение лишних тележек 104 возможно осуществлять до шага 202 (см. пример на Фиг. 2), т.е. тележки 104 в рядах 1—(n-1), в обычном состоянии расположенные в проходе m, могли быть отсоединены от тележек 104 в проходе m+1, так что тележки 104 можно переместить по поперечной оси Z из проходов 2—m в проходы 1—(m-1), соответственно.

На Фиг. 4 подробно изображена тележка 104 с товаром 106 в разобранном виде. На Фиг. 4 показано, что товар 106 может располагаться на паллете 126, которая, в свою очередь, может располагаться на съемном поддоне 128, а поддон 128 может располагаться на тележке 104. Когда челнок 108 оказывается над тележкой 104 (как, например, показано на Фиг. 3), челнок 108 может забрать товар 106 с тележки 104, поднимая товар 106 на некоторую высоту. Для этого специальные захваты на челноке 108 захватывают либо паллету 126, либо поддон 128. На Фиг. 4 также показан движитель 122 вместе с соединительным штоком 124, который может присоединяться к крайней тележке 104 в соответствующем ряду посредством кронштейна 130. Соединение между соседними тележками 104 в одном ряду, в свою очередь, может осуществляться посредством магнитного соединения (на чертеже обозначено магнитом 132).

Для реализации любого из вышеописанных способов перемещения может использоваться система управления складом 100 (на чертеже не обозначена), например, компьютер для управления складом. Этот компьютер может отправлять соответствующие управляющие сигналы тележкам 104, челнокам 108, стыковочным аппаратам 112 и/или движителям 122. Управляющие сигналы могут передаваться, например, по беспроводному каналу связи. Однако, поскольку в обычном состоянии системы все тележки 104 в данном ряду могут быть соединены друг с другом, также возможна передача управляющих сигналов от одной тележки к другой по проводам. Проводная подача питания может осуществляться таким же образом. Для отсоединения тележки 104 от соседней тележки системой управления может быть передан соответствующий сигнал.

Также необходимо отметить, что тележки 104 могут перемещаться посредством иных механизмов, т.е. механизмов, которые не используют движители 122. Так, например, на каждую тележку 104 может быть установлен отдельный движитель, подчиненный системе управления и управляемый, например, посредством сигналов, передаваемых по беспроводному каналу связи. Кроме того, помимо электромоторов, могут применяться и другие технологии, такие как магнитные приводы, в том числе, например, магнитные линейные приводы. Также необходимо отметить, что соседние тележки могут соединяться не только посредством магнитного соединения, как описано выше, но и, например, механическим способом.

На Фиг. 5 подробно изображен челнок 108 для извлечения товаров в системе складирования 100 в перспективе. Как описано выше, челнок 108 обыкновенно выполнен с возможностью перемещаться вдоль проходов внутри системы складирования 100 и забирать товар 106 путем подъема товара 106 со дна складской ячейки, например, оказываясь над тележкой 104 (где находится товар 106), которая, в свою очередь, может перемещаться по дну соответствующего ряда.

Как показано на Фиг. 5, челнок 108 включает катки 134, посредством которого осуществляется перемещение по рельсам 120 (ср. на Фиг. 3), проложенным поверх проходов в системе складирования 100. Челнок 108 может включать движитель (на чертеже не отражен), выполненный с возможностью вращать катки 134, что обеспечивает перемещение челнока 108 вдоль соответствующего прохода. Движитель челнока 108 может быть подчинен системе управления складом 100 и управляться, например, посредством сигналов, передаваемых челноку 108 по беспроводному каналу связи. Движитель может представлять собой электромотор, но также могут применяться и другие технологии, такие как, например, магнитные приводы.

В показанном примере челнок 108 включает четыре стержня 136, опускающихся с нижней платформы 138 и выполняющих функцию захватов на челноке 108, которые используются для захвата товара 106 и его подъема со дна складской ячейки. Каждый стержень включает клещи 140 на нижнем конце, причем стержни 136 выполнены с возможностью вращения по продольной оси, с тем чтобы поворачивать клещи 140 для захвата товара 106. В частности, клещи 140 могут захватывать паллету 126 или поддон 128 (ср. на Фиг. 4), на которых может быть расположен товар 106. Направление вращения стержней 136 показано на Фиг. 5 соответствующими стрелками. Челнок 108 дополнительно включает приводы 142, выполненные с возможностью поворачивать стержни 134 для того, чтобы захватить либо отпустить товар 106 (в частности, паллету 126 или поддон 128 с товаром 106, соответственно). В примере, показанном на чертеже, представлены два отдельных привода 142, каждый из которых выполнен с возможностью производить возвратно-поступательное движение, а также каждый из которых соединен с двумя стержнями 136 посредством рычагов 144, с тем, чтобы иметь возможность одновременно поворачивать два стержня 136.

Челнок 108 дополнительно включает подъемное устройство 146 (обозначено схематически) для подъема товара 106 после того, как захваты 136 захватят его. Подъемное устройство 146 устанавливают на нижней платформе 138, и оно имеет возможность поднимать верхнюю платформу 148 (обозначена пунктиром) относительно нижней платформы 138. В примере, показанном на чертеже, на нижней платформе 138 установлены катки 134, так что, когда катки находятся на рельсах 120, проложенным поверх соответствующего прохода, челнок 108 располагается на фиксированной высоте, а верхняя платформа 148, поднимаясь относительно нижней платформы 138, точно так же поднимается относительно дна складской ячейки. Стержни 136 закреплены на верхней платформе 148, так что, когда верхняя платформа 148 поднимается относительно нижней платформы 138, стержни 136 поднимаются относительно дна складской ячейки. Кроме того, стержни 136 направляются посредством раздвижных рукавов 150, которые обеспечивают перемещение стержней 136 по вертикали относительно нижней платформы 138. Вертикальное перемещение верхней платформы 148 ограничено кольцами 152, установленными на заданной высоте. Подъемное устройство 146 может быть представлено, например, лебедкой с электрическим приводом.

Подбирая товар 106 со дна складской ячейки (или, например, из тележки 104, расположенной в данной складской ячейке), челнок 108 может иметь возможность поднять товар 106 так, чтобы затем переместить его над дном вдоль соответствующего прохода. Такого минимального подъема должно хватать, чтобы перемещать товар вдоль прохода, при этом не задевая препятствий, расположенных на дне прохода.

На Фиг. 6 подробно изображена стыковочная станция 112 в ряду 0 системы складирования 100 в перспективе. Как описано выше, стыковочный аппарат 112 может быть выполнен с возможностью принимать челнок 108 в соответствующем проходе системы складирования 100 и далее перемещать его по поперечной оси Z в другой проход на том же уровне либо к подъемнику 114 или 116. Для приема и перемещения челнока 108 по поперечной оси Z стыковочный аппарат 112 включает рельсы 154, закрепленные на платформе 156 посредством кронштейнов 158. Как показано на Фиг. 3, рельсы 154 стыковочного аппарата 112 могут быть выровнены по рельсам 120, которые проложены над соответствующим проходом, с тем чтобы челнок 108 мог достичь стыковочного аппарата 112. Для перемещения по поперечной оси Z стыковочный аппарат 112 включает катки 160, посредством которых осуществляется передвижение по рельсам 162 (ср. на Фиг. 3), проложенным поверх ряда 0 по поперечной оси Z. Как и челнок 108, стыковочный аппарат 112 может включать движитель (на чертеже не отражен), выполненный с возможностью вращать катки 160, с тем чтобы перемещать стыковочный аппарат 112 по поперечной оси Z вдоль ряда 0. Кроме того, движитель стыковочного аппарата 112 может быть подчинен системе управления складом 100 и управляться, например, посредством сигналов, передаваемых стыковочному аппарату 112 по беспроводному каналу связи.

Как следует из вышеприведенного описания, настоящее изобретение представляет собой реализацию автоматизированной системы складирования, обеспечивающей непосредственный доступ к любой складской ячейке в данной системе. Обеспечение доступа к любому товару в любое время позволяет реализовать систему складирования в виде единого трехмерного стеллажа, благодаря чему становится возможным почти полностью использовать все доступное пространство внутри склада. Кроме того, пропадает необходимость в выделении пространства между стеллажами под краны-штабелеры, посредством которых товары доставляются на стеллажи. Таким образом, техническим результатом настоящего изобретения является компактная система складирования, позволяющая более эффективно использовать пространство и обеспечивающая более легкий доступ к хранящимся на складе товарам.

Предполагается, что приведенное выше подробное описание в полной мере отражает технический результат, преимущества и назначения настоящего изобретения, а также возможные коррективы и замены в структуре и конфигурации примерных вариантов осуществления настоящего изобретения, которые, в свою очередь не могут рассматриваться как выходящие за рамки объема притязаний настоящего изобретения либо противоречащие описанным преимущества. Поскольку описанный выше способ может быть осуществлен в различных вариантах, рамки настоящего изобретения далее определяются приведенной формулой.