Результат интеллектуальной деятельности: Способ получения синтез-газа из биомассы растительного происхождения

Вид РИД

Изобретение

Изобретение относится к области получения синтез-газа путем переработки биомассы растительного происхождения и может быть использовано в нефтепереработке, нефтехимии, энергетике.

Газификация является наиболее распространенным из термохимических процессов способом переработки биомассы. Целевым продуктом процессов переработки биомассы с использованием газификации является синтез - газ, представляющий собой газовую смесь, содержащую, в основном, монооксид углерода и газообразный водород. Синтез-газ используется, в частности, для производства метанола и водорода, в процессе Фишера-Тропша с целью получения синтетической нефти или сырья для органической химии и нефтехимии.

Известны способы получения синтез-газа газификацией биомассы, описанные, например, в патентах US 9187704, 2015, ЕР 20090702727, 2009, RU 2631811, 2017, RU 2443626, 2012, RU 2519441, 2014, RU 2526387, 2017. Одна из проблем существующей технологии газификации биомассы состоит в следующем. Используемая биомасса содержит значительные количества щелочей - соединений калия и натрия. Указанные щелочи испаряются при температуре выше 800°С в процессе газификации и частично проникают в поры футеровки газогенератора. Внедрение щелочей разрушает структуру футеровки. Это явление известно как щелочное разрушение (щелочная коррозия). Часть щелочей в газообразном состоянии, образующаяся в ходе газификации биомассы, поступает и в более холодную часть установки после газогенератора, где происходят процесс конденсации газа, а также процесс отложения на внутренних поверхностях аппаратуры, в частности, например, теплообменников и фильтров нагретого газа твердых солей щелочных металлов.

Известен способ получения синтез-газа путем газификации, в частности, биомассы растительного происхождения, в котором содержащиеся в синтез-газе парообразные щелочи удаляют из синтез-газа путем приведения в контакт с газопоглотительным керамическим материалом. При этом синтез-газ без предварительного охлаждения направляют в шлакоотделительное устройство, в котором капельки шлака отводят в виде жидкого шлака, причем горячий синтез-газ после очистки от шлака, щелочей и, при необходимости, от содержащих серу субстанций направляют в газовую турбину, приводимую в действие горячим газом. Газификацию проводят при температуре 800-1800°С и давлении 0,1-10 МПа. (RU 2490314, 2016). Недостаток способа заключается в сложной технологической схеме.

Известен способ газификации биомассы с получением синтез-газа, в котором предварительно проводят операцию смешения биомассы и катализатора («ускорителя») газификации, в качестве которого используют глину, имеющую каталитические функции и/или функцию теплоносителя в зоне реакции газификации в условиях повышенной температуры в присутствии газифицирующего агента для превращения органического сырья в газ, пригодный для производства жидкого топлива (US 9187704, 2015). Катализатор («ускоритель») газификации предпочтительно содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из смектитовой глины, вермикулитовой глины, каолин-серпентиновой глины, хлоритовой глины и их смеси; более предпочтительно, по меньшей мере, один элемент, выбранный из группы, состоящей из смектитовой глины, вермикулитовой глины, каолинитовой глины, галлуазитовой глины и их смеси.

В катализаторе газификации, включающем глину в качестве незаменимого компонента, при необходимости, по меньшей мере, один элемент выбирают из группы, состоящей из других минералов, диатомовой земли, катализаторов на основе оксида кремния-оксида алюминия, катализаторов на основе неорганического материала на основе переходного металла, катализаторов на основе оксидов металлов и их смесей.

Недостатком предложенного способа является использование сложной композиции катализатора и присутствие в составе газа как летучих, так и нелетучих соединений калия и натрия, которые отлагаются на стенках в реакторной зоне газогенератора. Соединения калия и натрия откладываются в футеровке газогенератора, на стенках оборудования, что ухудшает их работу, затрудняет ведение процесса газификации и приводит к выходу оборудования из строя (щелочное разрушение). Кроме того, пониженная температура газификации не позволяет полностью конвертировать углерод биомассы в целевой продукт.

Из известных технических решений наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения синтез-газа путем переработки биомассы растительного происхождения путем газификации в псевдоожиженном слое с получением синтез-газа (RU 2639911, 2017). Согласно данному способу, с целью устранения образования щелочей в газообразном состоянии в процессе производства синтез-газа при газификации биомассы в псевдоожиженном слое, синтез-газ приводят в контакт со связывающей щелочи газопоглощающей керамикой. В качестве газопоглощающей керамики рекомендуют использовать следующие вещества: каолин, боксит, бентонит, оксид алюминия, кизельгур, пемзу, диатомовую землю, аттапульгит, пирофиллит, андалузит, силлиманит, муллит, сульфат бария, фуллерову земля, оксид кремния, активированный оксид алюминия, карбид кремния или их смеси. При этом контакт биомассы с газопоглощающей керамикой осуществляют как в устройстве, установленном до газогенератора с псевдоожиженным слоем, так и внутри последнего. Керамику, оседающую на фильтре, установленном на потоке газа, выходящего из газогенератора, возвращают в указанный газогенератор.

Недостатки способа заключаются в сложности технологической схемы, связанной с необходимостью организации рециркуляции используемой газопоглощающей керамики, периодической замены газопоглощающей керамики вследствие накопления в последней соединений щелочных металлов. Кроме того, после полного заполнения пор щелочами газопоглощающая керамика теряет поглощающую способность и становится экологически опасным щелочным материалом, утилизация которого представляет собой сложный и дорогостоящий процесс.

Таким образом, данный способ недостаточно эффективен.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в повышении эффективности способа переработки биомассы с целью получения синтез - газа, а именно, в упрощении его технологии, предотвращении явления отложения соединений щелочных металлов на поверхностях оборудования и, как следствие, эффективного предотвращения щелочной коррозии оборудования.

Указанная проблема решается описываемым способом получения синтез-газа из биомассы растительного происхождения путем измельчения исходной биомассы, смешивания ее с мелкодисперсным горючим сланцем с содержанием серы 4,1-16,0% масс., имеющим размер частиц 10-100 мкм, и водой, взятых в количестве, % масс.: сланец 1,0-5,0, вода 10,0-30,0, биомасса - остальное, до 100, диспергирования образованной смеси с получением суспензии, последующей газификацией полученной суспензии при температуре 800-1000° и направления образовавшегося газового потока на очистку с получением синтез-газа.

Достигаемый технический результат заключается в обеспечении условий образования при нагреве суспензий до начала газификации нелетучих, при температуре газификации, солей щелочных металлов.

Сущность способа заключается в следующем.

В качестве биомассы растительного происхождения в рамках данной заявки возможно использовать любые остатки сельскохозяйственного производства, например, стержни початков кукурузы, кукурузную солому и стебли, лузгу, жмых и шрот от переработки подсолнечника, отходы производства льна и другие отходы, образующиеся при переработке сельскохозяйственного сырья растительного происхождения или их смеси, а также отходы лесной промышленности и другие подобные отходы. Суммарное содержание соединений щелочных металлов - оксидов K2O и Na2O может достигать в биомассе 30-35% мас.

Используемые сланцы в рамках настоящей заявки представляют собой различные горючие сланцы с высоким содержанием серы - от 4,1 до 16,0% масс., предпочтительно, сланцы Поволжского сланцевого бассейна.

Исходную биомассу измельчают последовательно, например, в шнековой мельнице или в дробильной машине, или в барабанном измельчителе до размера частиц 1-3 мм и затем в диспергаторе-гомогенизаторе до размера частиц 100-200 мм. Полученную измельченную биомассу загружают в бункер и хранят в атмосфере азота.

Используемый горючий сланец измельчают с получением мелкодисперсного сланца с размером частиц 10-100 мкм.

Затем смешивают измельченную исходную биомассу с мелкодисперсным горючим сланцем (размер частиц 10-100 мкм) с содержанием серы 4,1-16,0% мас. и водой в заданных отношениях (содержание сланца 3,0-5,0% масс., воды 10,0-30,0% масс., биомассы - остальное, до 100% масс.) с получением смеси.

Полученную смесь подвергают диспергированию, например, в диспергаторе - гомогенизаторе и направляют на газификацию.

В описываемом способе процесс газификации может быть проведен традиционным способом при воздушном, воздушно-кислородном и кислородном дутье. Вследствие наличия в используемой в процессе газификации суспензии воды, использование дополнительно при газификации водяного пара нецелесообразно.

Газификацию суспензии проводят в газогенераторе непрерывного действия при 800-1000°С, содержании кислорода в дутье от 20 до 95% об. и коэффициенте недостатка кислорода, равном 0,3-0,5.

Образовавшиеся продукты газификации с температурой 800-1000°С, загрязненные твердыми органическими (сажа) и минеральными примесями (зола), поступают в систему охлаждения.

Охлажденные продукты газификации направляют в систему очистки от сажи, золы и сероводорода.

Очистку продуктов газификации от сажи первоначально осуществляют промывкой углеводородной фракцией, выкипающей выше 250°С, с выделением саже-углеводородной суспензии и ее последующим возвратом на газификацию в газогенератор.

Последующую очистку продуктов газификации от сажи и золы осуществляют водной промывкой с отделением водной суспензии сажи и зольных компонентов.

Окончательную очистку продуктов газификации от аммиака, роданидов и сероводорода осуществляют водным раствором щелочного сорбента, например, водным раствором этаноламинов с получением очищенного синтез-газа.

Золу, образующуюся при газификации, охлаждают и собирают в бункере.

Наличие органической серы в сланцах в процессе газификации позволяет преобразовать соединения калия и натрия, содержащиеся в исходной биомассе, в нелетучие, при температуре газификации, соли, в частности, сульфитные и сульфатные. Этот процесс начинается при температурах ниже температуры газификации суспензий смесей биомассы, сланца и воды. Так, конверсия горючих сланцев (например, Кашпировского месторождения Поволжья) при термической газификации начинается при температуре исходного сырья, равной 450°С и завершается практически полным превращением сланца в газ при 750°С. При этой температуре объем газа, образующегося в результате конверсии сланца, достигает максимума. В процессе термолиза происходит практически полное разложение керогена, в результате чего данный газ содержит в основном водород, окись углерода, двуокись углерода, метан, а также сероводород, образующийся из органической серы сланца.

При этом при достижении температуры 750-800°С, происходит возгонка щелочей - соединений натрия и калия, содержащихся в биомассе, с образованием легколетучих гидрооксидов натрия и калия. Летучие гидроксиды щелочей вступают в реакцию с сероводородом, в результате образуются нелетучие, при температуре газификации, твердые сульфаты и сульфиты натрия и калия.

Образующиеся сульфаты и сульфиты натрия и калия выводятся из зоны реакции с образующимся газом до начала основного процесса газификации (происходящего при температурах 800-1000°С) и, как следствие, соединения калия и натрия не откладываются на стенках оборудования. Сульфаты и сульфиты натрия и калия смешиваются с золой, образующейся в процессе газификации биомассы и состоящей в основном из SiO2 (70% масс. и более), СаО (до 6,0% масс.) и MgO (до 8,0% масс.). При этом серосодержащая добавка (сланец), способствующая связыванию щелочей и предотвращению явления щелочной коррозии, не нуждается в утилизации, так как она практически полностью превращается в газ, незначительно увеличивающий суммарный объем образующихся газов газификации.

Ниже приведены примеры, иллюстрирующие, но не ограничивающие изобретение.

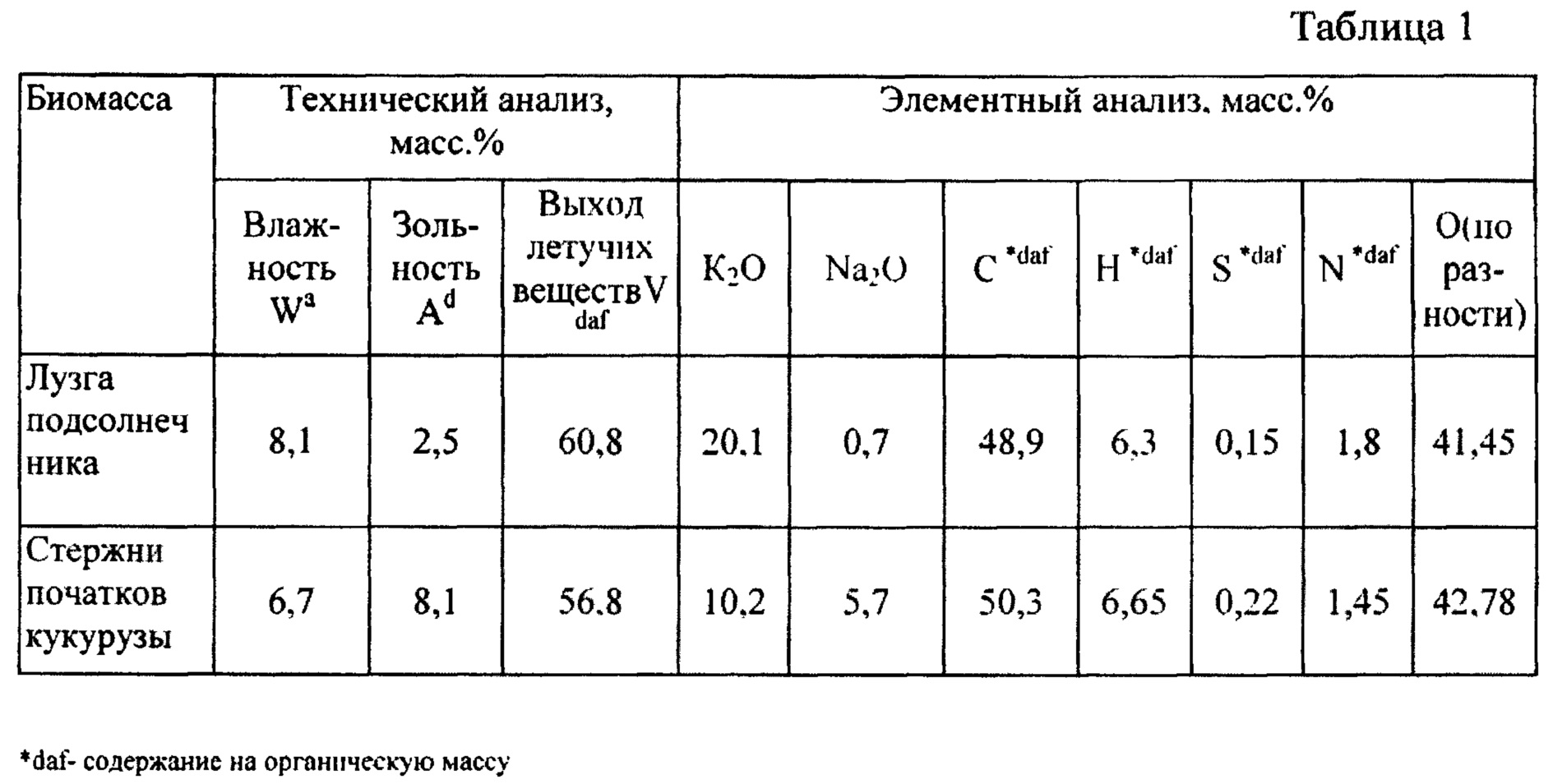

В таблице 1 приведены данные химического анализа образцов биомассы, которые используют в нижеприведенных примерах.

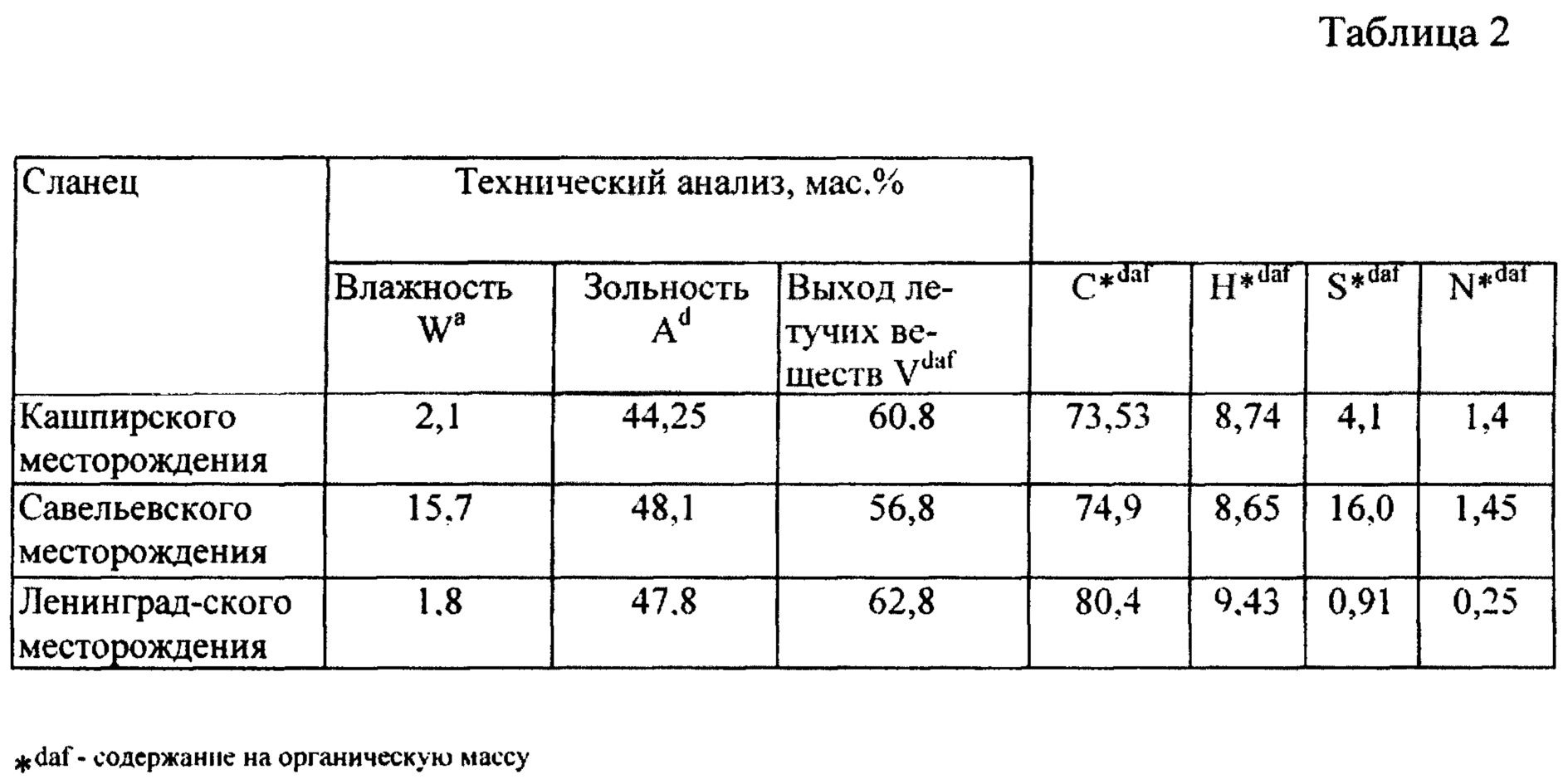

Физико-химические свойства использованных в примерах горючих сланцев приведены в таблице 2.

Пример 1.

В качестве исходной биомассы используют стержни початков кукурузы. Указанные стержни измельчают последовательно в шнековой мельнице до размера частиц 1-3 мм и затем в диспергаторе - гомогенизаторе до размера частиц 100-200 мм.

В качестве сланца используют горючий сланец Кашпирского месторождения с содержанием серы 4,1% масс.

Используемый горючий сланец измельчают с получением мелкодисперсного сланца с размером частиц 10-100 мкм. Затем смешивают измельченную исходную биомассу с мелкодисперсным горючим сланцем и водой (с учетом исходной влажности сырья), взятых в количестве, % масс.: сланец 5,0, вода 10,0, биомасса 85,0. образованную смесь подвергают диспергированию в диспергаторе - гомогенизаторе с получением суспензии. В результате механоактивации средний размер частиц воды составляет 5-20 мкм. Данную суспензию подвергают газификации при воздушном дутье. Газификацию проводят при коэффициенте недостатка кислорода 0,3, при температуре 1000°С, без использования давления.

Газ, образующийся при газификации, охлаждают, подвергают очистке с отделением сажи и золы.

Далее газ подвергают очистке от сероводорода, аммиака и роданидов с помощью моноэтаноламина и получают целевой синтез-газ.

Осмотр внутренней поверхности газогенератора фиксирует наличие незначительного налета на стенках и отсутствие частиц сажи. Согласно данным химического анализа золы, получаемой в результате очистки газа по ГОСТ 10538-87 Топливо твердое. Методы определения химического состава золы (с Изменением №1) в последней содержится 8,8% масс. K2O и 4,5% масс. Na2O. Таким образом, более 80% отн. соединений калия и натрия, содержащихся в исходной биомассе, при газификации были удалены из зоны реакции с образующейся золой в виде сульфатов и сульфитов и не отложились на поверхности оборудования. Состав синтез-газа, % об.: Н2 - 23,4; СО - 10,3; CO2 - 8,6; N2 - 56,2;C1 - 1,5.

Пример 2

В качестве исходной биомассы используют лузгу подсолнечника. Указанные стержни измельчают последовательно в барабанном измельчителе до размера частиц 1-3 мм и затем в диспергаторе - гомогенизаторе до размера частиц 100-200 мм.

В качестве сланца используют горючий сланец Савельевского месторождения с содержанием серы 16,0% масс.

Физико-химические свойства горючего сланца Савельевского месторождения приведены в таблице 2.

Затем смешивают измельченную исходную биомассу с мелкодисперсным горючим сланцем и водой (с учетом исходной влажности сырья), взятых в количестве, % масс.: сланец 3,0, вода 15,0, биомасса 82,0. Образованную смесь подвергают диспергированию в диспергаторе - гомогенизаторе с получением суспензии.

При этом в результате процессов механоактивации, проходящих в диспергаторе - гомогенизаторе средний размер частиц воды в суспензии составляет 5-20 мкм.

Данную суспензию подвергают газификации при воздушном дутье. Газификацию проводят при коэффициенте недостатка кислорода 0,4 при температуре 800°С, без использования давления.

Газ, образующийся при газификации, охлаждают, подвергают очистке с отделением сажи и золы.

Далее газ подвергают очистке от сероводорода, аммиака и роданидов с помощью моноэтаноламина.

Осмотр внутренней поверхности газогенератора фиксирует наличие незначительного налета на стенках и отсутствие частиц сажи. Согласно данным химического анализа золы, получаемой в результате очистки газа по ГОСТ 10538-87 Топливо твердое. Методы определения химического состава золы (с Изменением №1) в последней содержится 17,8% масс. K2O и 0,6% масс. Na2O. Таким образом, около 90% отн. соединений калия и натрия, содержащихся в биомассе, при газификации со сланцем были удалены из зоны реакции в виде сульфатов и сульфитов с образующейся золой и не отложились на поверхности оборудования.

Состав полученного синтез-газа, % об.: Н2 - 22,4; СО - 9,8; CO2 - 7,6; N2 - 58,9; С1 - 1,3.

Пример 3 (сопоставительный).

В качестве исходной биомассы используют стержни початков кукурузы. Указанные стержни измельчают последовательно в барабанном измельчителе до размера частиц 1-3 мм и затем в диспергаторе - гомогенизаторе до размера частиц 100-200 мм.

В качестве сланца используют горючий сланец Ленинградского месторождения с содержанием серы 0,91% масс.

Физико-химические свойства горючего сланца Ленинградского месторождения, г. Сланцы приведены в таблице 2.

Используемый горючий сланец измельчают с получением мелкодисперсного сланца с размером частиц 10-100 мкм.

Затем смешивают измельченную исходную биомассу с мелкодисперсным горючим сланцем и водой (с учетом исходной влажности сырья), взятых в количестве, % масс.: сланец 5,0, вода 30,0, биомасса 65,0. Образованную смесь подвергают диспергированию в диспергаторе - гомогенизаторе с получением суспензии. В результате процессов механоактивации, проходящих в диспергаторе-гомогенизаторе, средний размер частиц воды в последней составляет 5-20 мкм.

Полученную суспензию подвергают газификации при воздушном дутье. Газификацию проводят при коэффициенте недостатка воздуха 0,5 в пересчете на кислород, при температуре 800°С, без использования давления. Газ, образующийся при газификации, охлаждают, подвергают очистке с отделением сажи и золы.

Далее газ подвергают очистке от сероводорода, аммиака и роданидов с помощью моноэтаноламина и получают целевой синтез-газ.

Осмотр внутренней поверхности газогенератора фиксирует наличие незначительного налета на стенках и отсутствие частиц сажи. Согласно данным химического анализа золы, получаемой в результате очистки газа по ГОСТ 10538-87 Топливо твердое. Методы определения химического состава золы (с Изменением №1) в последней содержится 7,8% масс. K2O и 4,6% масс. Na2O. Следовательно, не более 70% соединений калия и натрия, содержащихся в биомассе, при газификации со сланцем в виде сульфатов и сульфитов были удалены из зоны реакции с образующейся золой и не отложились на поверхности оборудования. Остальная часть отложилась на стенках оборудования.

Состав полученного синтез-газа, % об.: Н2 - 20,7; СО - 9,8; CO2 - 8,0; N2 - 60,4; С1 - 1,1.

Пример 4 (сопоставительный).

Способ проводят аналогично примеру 1. При этом способ проводят без использования сланца.

В качестве биомассы растительного происхождения используют стержни початков кукурузы или лузгу подсолнечника.

Измельченные стержни початков кукурузы смешивают с водой, в количестве 90% масс. биомассы и 10 масс. воды (с учетом исходной влажности сырья). Указанную смесь подвергают диспергированию в диспергаторе-гомогенизаторе.

Полученную суспензию подвергают газификации при воздушном дутье. Газификацию проводят при температуре 800°С, коэффициенте недостатка кислорода 0,3, без использования давления.

Газ, образующийся при газификации, охлаждают, подвергают очистке с отделением сажи и золы.

Далее газ подвергают очистке от сероводорода, аммиака и роданидов с помощью моноэтаноламина. Состав синтез-газа, % об.: Н2 - 18,4; СО - 10,5; CO2 - 7,9; N2 - 62,3; С1 - 0,9.

При осмотре внутренней поверхности газогенератора фиксируют наличие отложения золы на стенках с включениями отдельных частиц сажи. Согласно данным химического анализа золы, получаемой в результате очистки газа, в последней содержится 2,4% масс. K2O и 1,3% масс. Na2O.

При использовании в качестве биомассы лузги подсолнечника измельченную лузгу подсолнечника смешивают с водой в количестве 85% масс. биомассы и 15 масс. воды (с учетом исходной влажности сырья).

Указанную смесь подвергают диспергированию в диспергаторе-гомогенизаторе.

Полученную суспензию подвергают газификации при воздушном дутье. Газификацию проводят при коэффициенте недостатка кислорода 0,4 при температуре 800°С, без использования давления.

Газ, образующийся при газификации, охлаждают, подвергают очистке с отделением сажи и золы.

Далее газ подвергают очистке от сероводорода, аммиака и роданидов с помощью моноэтаноламина. Состав полученного синтез-газа, % об.: Н2 - 17,4; СО - 9,3; CO2 - 10,8;N2 - 61,5; С1 - 1,0.

Осмотр внутренней поверхности газогенератора показал наличие отложений на стенках с включениями отдельных частиц сажи. Химический анализ золы по ГОСТ 10538-87 Топливо твердое. Методы определения химического состава золы (с Изменением №1) показал, что в ней содержится 4,1% масс. K2O и 0% масс.Na2O.

Сопоставление данных по содержанию соединений калия и натрия в исходной биомассе (таблица 1) и в золе, полученной в результате газификации вышеуказанных биомасс в смеси с водой без использования сланца, показывает, что в последней содержится около 20% соединений калия и натрия от их исходного содержания в биомассе, следовательно, не менее 80% отн щелочей, содержавшихся в исходной биомассе, отложилось на стенках внутренних поверхностях оборудования.

Таким образом, описываемый способ, проводимый по более простой технологической схеме, исключающей необходимость рециркуляции, замены и утилизации добавки, способствующей устранению щелочей в газообразном состоянии, позволяет за счет возможности преобразования соединений щелочных металлов - калия и натрия, содержащихся в подвергаемом газификации сырье, в нелетучие, при температуре газификации, соли щелочных металлов, позволяет, практически, полностью (до ~90% отн.) предотвратить явления отложений соединений щелочных металлов на поверхностях оборудования и, как следствие, эффективно предотвратить щелочную коррозию оборудования.

Способ получения синтез-газа из биомассы растительного происхождения путем измельчения исходной биомассы, смешивания ее с мелкодисперсным горючим сланцем с содержанием серы 4,1-16,0 мас.%, имеющим размер частиц 10-100 мкм, и водой, взятых в количестве, мас.%: сланец 3,0-5,0, вода 10,0-30,0, биомасса - остальное, до 100, диспергирование образованной смеси с получением суспензии, последующей газификацией полученной суспензии при температуре 800-1000°С и направления образовавшегося газового потока на очистку с получением синтез-газа.