СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ЛИГНИНА С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Настоящее описание относится к способу варки и варочной системе для производства высокомолекулярного лигнина (лигнина с высокой молекулярной массой) и волокнистой массы из источника целлюлозных волокон. Волокнистая масса, получаемая в соответствии со способом варки, может применяться для изготовления санитарно-гигиенических изделий, бумажного пуха, фильтровальной бумаги, высокосортной бумаги и высокосортной бумаги с покрытием, декоративной бумаги, многослойного картона, растворимой целлюлозы и/или целлюлозных продуктов с высоким содержанием мелких фракций.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Лигнин используется в качестве топлива для обеспечения энергии в процессе варки целлюлозы. Лигнин также используется для получения различных производных лигнина, таких как связывающие вещества, углеродное волокно, активированный уголь и углеродная сажа. Молекулярная масса лигнина является важным фактором, определяющим его свойства и возможное использование при получении производных лигнина. Одним из важных свойств, определяемых молекулярной массой лигнина, является его теплотворная способность. Высокомолекулярный лигнин имеет высокую теплотворную способность и, таким образом, является более предпочтительным в качестве топлива, чем лигнин с более низкой молекулярной массой.

При крафт-процессе сырьевой материал, содержащий целлюлозу и лигнин, подвергают варке в варочном котле. Во время варки высвобождаются лигниновые полимеры путем разрыва связей, связывающих полимеры лигнина с целлюлозой. Температура и щелочность, необходимые для режима варки, также влияют на лигниновые полимеры, разлагающиеся до лигнина, имеющего более низкую молекулярную массу. Когда лигниновый полимер разрушается до размера, меньшего, чем объем пустот, образующихся при варке сырьевого материала, содержащего целлюлозу, лигнин диффундирует изнутри сырьевого материала в варочную жидкость. Таким образом, увеличение продолжительности варки приводит к уменьшению размера молекулы лигнина, получаемого в черном щелоке. Кроме того, длительное время варки также повышает растворение гемицеллюлозы в варочной жидкости, что дополнительно снижает теплотворную способность лигнина. Современная варочная система для варки источника целлюлозных волокон включает:

i. варку источника целлюлозных волокон в варочной жидкости;

ii. извлечение варочной жидкости и охлаждение волокнистой массы с помощью вытесняющей жидкости (необязательно);

iii. выгрузку волокнистой массы и промывочной жидкости из варочного котла.

При использовании современных процессов крафт-варки целлюлозы, таких как способ, описанный в патентном документе PCT/FI2011/050651, невозможно получить высокомолекулярный лигнин: из-за большой продолжительности варки и высокой температуры, необходимых для существующих способов варки, лигнин в черном щелоке разлагается до низкомолекулярного, вследствие чего при помощи существующих способов можно извлекать лишь лигнин с низкой молекулярной массой. В современных способах щеповой столб не спрессовывается после промывки, и удаляется лишь низкомолекулярный лигнин. Кроме того, значительное количество лигнина остается внутри древесной щепы и, как следствие, выход лигнина является низким. К тому же, извлечение лигнина из процесса варки целлюлозы при помощи современных способов связано со значительным потреблением энергии. Лигнин может быть удален из черного щелока путем осаждения, как известно специалистам в области химического получения целлюлозы или технологий, таких как LignoBoost™.

Кроме того, в современных варочных системах стараются не допускать образования низкопористых щеповых столбов, то есть уплотненных столбов, поскольку при пористости ниже 0,25 черный щелок не может протекать внутри щепового столба. В случае если течение черного щелока ограничено, варка древесной щепы становится невозможной, и продукты реакций, протекающих при варке, не перемещаются изнутри древесной щепы в свободную жидкость за пределами столба древесной щепы. Таким образом, современные варочные системы должны обеспечивать свободное течение варочной жидкости, чтобы поддерживать непрерывный процесс варки, и, соответственно, в современных системах варки стараются избегать использования какой-либо стадии способа, на которой происходит уплотнение щепового столба или возникает риск блокирования свободного течения жидкости в варочном котле.

В современных способах также стараются не использовать уплотненные столбы щепы и волокнистой массы, поскольку при ограничении свободного течения между щепой или волокнами будет возрастать перепад давления в столбе, что приведет к каналообразованию. Каналообразование за счет варочной или промывочной жидкости будет приводить к изменению температуры варки и истощению щелочи в области уплотненного столба. Это также снижает эффективность промывки после варки, что приводит к плохой эффективности промывки, при этом выход лигнина в вытесненной жидкости будет снижаться.

Целлюлоза представляет собой материал, применяемый, например, для санитарно-гигиенических изделий, бумажного пуха, фильтровальной бумаги, высокосортной бумаги и высокосортной бумаги с покрытием, декоративной бумаги, многослойного картона, растворимой целлюлозы и целлюлозы с высоким содержанием мелких фракций, содержащей целлюлозные волокна и мелкие фракции (мелкие части волокна с высоким соотношением длины и ширины) или мелкие фракции. Способы производства санитарно-гигиенических изделий, бумажного пуха, фильтровальной бумаги, высокосортной бумаги и высокосортной бумаги с покрытием, декоративной бумаги, многослойного картона, растворимой целлюлозы и/или целлюлозных продуктов с высоким содержанием мелких фракций, как правило, основаны на химической обработке целлюлозных волокон.

В случае изделий санитарно-гигиенического назначения важным свойством является их мягкость. Для улучшения этого свойства при производстве обычно требуется повышенный расход смягчающего агента. Для изделий, содержащих бумажный пух, важным свойством является водопоглощение такого изделия. Для фильтровальных бумаг важным свойством является пористость продукта. В этих способах потребляются значительные количества воды и образуются значительные количества сточных вод, что создает существенную нагрузку на окружающую среду.

В случае продуктов из высокосортной бумаги с покрытием и без покрытия важным свойством является высокое содержание в продукте наполнителя при сохранении неизменной толщины продукта. Для того чтобы увеличить содержание наполнителя при неизменной толщине при производстве высокосортной бумаги с покрытием или без покрытия обычно повышают расход химических реагентов или ферментов и потребление энергии. В этих способах потребляются значительные количества воды и образуются значительные количества сточных вод, что создает существенную нагрузку на окружающую среду.

В случае изделий из декоративной бумаги важным свойством является стабильность размеров бумаги-основы изделия. Как правило, при производстве высокосортной бумаги с покрытием или без покрытия требуются повышенные расходы химических реагентов и ферментов и повышенное потребление энергии. В этих способах потребляются значительные количества воды и образуются значительные количества сточных вод, что создает существенную нагрузку на окружающую среду.

В случае изделий из многослойного картона важным свойством является высокое содержание твердых веществ после прессовой части бумагоделательной машины при постоянном уровне связывания среднего слоя в изделии. Для улучшения этого свойства при производстве высокосортной бумаги с покрытием или без покрытия обычно требуются повышенные расходы химических реагентов и ферментов и повышенное потребление энергии. В этих способах потребляются значительные количества воды и образуются значительные количества сточных вод, что создает существенную нагрузку на окружающую среду.

В случае изделий из растворимой целлюлозы/целлюлозы важным свойством является реакционная способность по методу Fock (англ. Fock reactivity). Для улучшения этого свойства при производстве растворимой целлюлозы/целлюлозы обычно требуются повышенные расходы химических реагентов и ферментов и повышенное потребление энергии. В этих способах потребляются значительные количества воды и образуются значительные количества сточных вод, что создает существенную нагрузку на окружающую среду.

В случае целлюлозных продуктов с высоким содержанием мелких фракций важным свойством является количество мелких фракций в целлюлозном продукте для повышения сопротивления продукта расслаиванию. Для улучшения этого свойства при производстве высокосортной бумаги с покрытием или без покрытия обычно требуются повышенные расходы химических реагентов и ферментов и повышенное потребление энергии. В этих способах потребляются значительные количества воды и образуются значительные количества сточных вод, что создает существенную нагрузку на окружающую среду.

В публикации US 2011/0277947 А1 представлен способ изготовления целлюлозной бумаги санитарно-гигиенического назначения. В способе использована отслаивающая мешалка с высокоскоростной лопастью, которая, как указано, позволяет получать более длинные целлюлозные нанофиламенты по сравнению с предыдущими способами.

В публикации US 2008/0057307 А1 описан способ производства высокосортной бумаги с покрытием или без покрытия. Сырьевые материалы, используемые в вариантах осуществления, могут быть выбраны из целлюлозных, акриловых и полиэфирных волокон.

В публикации СА 2437616 А1 описан способ изготовления декоративной бумаги-основы. Сырьевые материалы, используемые в вариантах осуществления, могут быть выбраны из целлюлозных, акриловых и полиэфирных волокон. Способ включает прохождение волокон через срезающее устройство с высоким сдвигом в двухдисковом рафинере.

В публикации US 4869783 важным свойством для изделий из многослойного картона является пористость. Для удаления большей части лигнина в щепе ее подвергают химической обработке при повышенной температуре.

В публикации СА 2437616 А1 описан способ получения целлюлозы с высоким содержанием мелких фракций при низком потреблении энергии. Сырьевые материалы, используемые в вариантах осуществления, могут быть выбраны из целлюлозных, акриловых и полиэфирных волокон. Способ включает прохождение волокон через срезающее устройство с высоким сдвигом в двухдисковом рафинере.

В публикации патентного документа WO 2012/007642 А1 представлен способ прессования и резки пропитанной древесной щепы с помощью сегментных дисков. Сырьевые материалы, используемые в вариантах осуществления, выбраны из эвкалиптовой древесины. В патентном документе WO 2014/147293 А1 представлен способ прессования и резки пропитанной древесной щепы поперек волокон древесной щепы, что позволяет модифицировать клеточные стенки.

Несмотря на упомянутые выше попытки, в промышленности сохраняется потребность в разработке способов отделения высокомолекулярного лигнина и получения высококачественной волокнистой массы из источника целлюлозных волокон.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание экологически благоприятного способа варки источника целлюлозных волокон, обеспечивающего получение волокнистой массы и высокомолекулярного лигнина.

Другой задачей является создание способа получения волокнистой массы из источника целлюлозных волокон, потребляющего небольшое количество энергии при превращении в волокнистую массу с высоким содержанием мелких фракций.

Еще одной задачей является создание варочной системы для источника целлюлозных волокон, обеспечивающей получение целлюлозной массы и высокомолекулярного лигнина.

Еще одной задачей является обеспечение улучшенных свойств конечного продукта и более высокой производительности.

Еще одной или альтернативной задачей является обеспечение новой технической альтернативы.

Указанные выше и другие задачи могут быть решены при помощи изобретения, как определено в независимых пунктах формулы изобретения. Настоящее изобретение позволяет сократить продолжительность варки и получить высокомолекулярный лигнин. Варианты осуществления, описанные ниже, обеспечивают дополнительные преимущества.

Согласно первому аспекту, предложен способ варки источника целлюлозных волокон, включающий:

i. варку источника целлюлозных волокон в варочной жидкости;

ii. сжатие источника целлюлозных волокон с получением уплотненной целлюлозной фракции в черном щелоке, содержащем высокомолекулярный лигнин;

iii. вытеснение черного щелока вытесняющей жидкостью;

iv. извлечение фракции высокомолекулярного лигнина из черного щелока и вытесняющей жидкости; и

v. извлечение волокнистой массы из уплотненной целлюлозной фракции.

По сравнению со способами варки предшествующего уровня техники, такими как способ, описанный в патентном документе PCT/FI2011/050651, стадии сжатия и вытеснения в способе согласно первому аспекту обеспечивают более высокие выход лигнина и концентрацию лигнина в извлеченной жидкости, что снижает потребление энергии при выпаривании черного щелока, о чем свидетельствует Пример 6.

Стадии сжатия и вытеснения повышают молекулярную массу получаемого лигнина. Увеличенная молекулярная масса извлеченного лигнина повышает теплотворную способность фракции извлеченного лигнина. Пример 1 демонстрирует результаты, полученные для различных древесных масс, и подтверждает увеличение молекулярной массы лигнина при использовании настоящего способа.

Кроме того, способ варки согласно первому аспекту может улучшить выход целлюлозы в процессе варки и снизить расход древесины, продолжительность варки и количество воды во фракции, содержащей лигнин, что приводит к снижению потребления энергии при выпаривании. Об этом свидетельствуют данные, представленные в Примере 1.

Согласно второму аспекту, предложена фракция высокомолекулярного лигнина, получаемая при помощи способа варки по первому аспекту.

Фракция высокомолекулярного лигнина имеет увеличенную молекулярную массу по сравнению с фракцией, полученной в соответствии с предшествующими способами, такими как способ, описанный в патентном документе PCT/F12011/050651. Сравнительные результаты, представленные в Примере 6, также показывают, что при использовании настоящего способа могут быть получены лучший выход лигнина и более высокая консистенция.

Согласно третьему аспекту, предложено применение фракции высокомолекулярного лигнина, полученной в соответствии со вторым аспектом, при производстве энергии, углеродного волокна, смолы, активированного угля или углеродной сажи.

В соответствии с четвертым аспектом, предложена волокнистая масса, получаемая при помощи способа варки по первому аспекту.

При получении волокнистой массы в соответствии с предшествующими способами, такими как способ, описанный в патентном документе PCT/F12011/050651, древесную щепу прессуют и режут сегментным диском в неопределенном направлении древесной щепы. Это увеличивает скручивание волокна волокнистой массы, что снижает прочность при растяжении волокнистой массы. В случае, когда источником целлюлозных волокон является древесная щепа, сжатие по настоящему способу предпочтительно применяют к древесной щепе по стороне древесной щепы, имеющей более высокую площадь поверхности, т.е. являющейся плоской стороной древесного материала. Это приводит к снижению скручивания волокна. Сравнительные результаты, полученные в Примере 7, показывают, что при использовании настоящего способа можно достичь меньшего скручивания волокна.

Согласно пятому аспекту, предложено применение волокнистой массы по четвертому аспекту при производстве бумаги, картона или целлюлозы с высоким содержанием мелких фракций.

При производстве картона волокнистая масса согласно четвертому аспекту может повышать содержание сухого вещества в картоне после прессовой части бумагоделательной машины. Кроме того, в случае, когда волокнистую массу согласно четвертому аспекту используют при производстве бумаги санитарно-гигиенического назначения, мягкость санитарно-гигиенического изделия неожиданно повышается.

Следует также отметить, что в случае, когда волокнистую массу согласно четвертому аспекту используют при приготовлении массы для распушенной целлюлозы, потребление энергии на измельчение в молотковой дробилке неожиданно сокращается, а процент измельчения неожиданно повышается. Кроме того, водопоглощающая способность измельченной волокнистой массы неожиданно повышается.

Также было неожиданно обнаружено, что стабильность размеров изделий из декоративной бумаги и высокосортной бумаги повышается, если при их производстве используют волокнистую массу согласно четвертому аспекту. В случае, когда волокнистую массу согласно четвертому аспекту используют для производства фильтровальной бумаги, пористость и фильтрующая способность продукта неожиданно повышается.

Согласно шестому аспекту, предложен способ приготовления волокнистой массы с высоким содержанием мелких фракций, включающий:

a. приготовление волокнистой массы в соответствии со способом варки по первому аспекту; и

b. рафинирование волокнистой массы, извлеченной на стадии v.

Было неожиданно обнаружено, что при рафинировании волокнистой массы, полученной согласно первому аспекту, количество мелких фракций увеличивается. Получающаяся в результате волокнистая масса характеризуется большим количеством мелких фракций или небольших частиц компонентов стенок целлюлозных волокон. Мелкие фракции или частицы компонентов стенок целлюлозных волокон могут иметь среднечисленную ширину от 1 нм до 1000 нм. Мелкие фракции или частицы компонентов стенок целлюлозных волокон могут иметь среднечисленную длину от 1 нм до 4 мм.

Согласно седьмому аспекту, предложена волокнистая масса с высоким содержанием мелких фракций, получаемая в соответствии со способом по шестому аспекту.

Согласно восьмому аспекту, предложена варочная система для варки источника целлюлозных волокон, включающая:

i. варочный котел для варки источника целлюлозных волокон в варочной жидкости до числа Каппа, выбранного в пределах диапазона от 100 до 5, при температуре варки, выбранной в пределах диапазона от 120°С до 180°С;

ii. компрессор для сжатия источника целлюлозных волокон при температуре варки до консистенции, превышающей 10 мас.%;

iii. зону вытеснения для образования столба, содержащего целлюлозную фракцию с консистенцией по меньшей мере 5% в черном щелоке, содержащем высокомолекулярный лигнин;

iii. по меньшей мере одно соединение, выполненное с возможностью переноса текучей среды, для добавления вытесняющей жидкости в зону вытеснения для вытеснения черного щелока вытесняющей жидкостью, имеющей более низкое содержание лигнина, чем черный щелок;

iv. по меньшей мере одно первое выходное отверстие для извлечения фракции высокомолекулярного лигнина из черного щелока и вытесняющей жидкости; и

v. второе выходное отверстие для извлечения целлюлозной фракции.

В соответствии с восьмым аспектом, предложена варочная система для варки источника целлюлозных волокон, включающая:

i. варочный блок для варки источника целлюлозных волокон в варочной жидкости до числа Каппа, выбранного в пределах диапазона от 100 до 5, при температуре варки, выбранной в пределах диапазона от 120°С до 180°С;

ii. вытесняющий резервуар, включающий:

- компрессионный блок и зону вытеснения; и

- компрессор для сжатия источника целлюлозных волокон при температуре варки до консистенции, превышающей 10 мас.%, с получением столба, содержащего целлюлозную фракцию в черном щелоке, содержащем высокомолекулярный лигнин;

- по меньшей мере одно соединение, выполненное с возможностью переноса текучей среды, для добавления вытесняющей жидкости в вытесняющий резервуар;

- по меньшей мере одно выходное отверстие в вытесняющем резервуаре для извлечения фракции высокомолекулярного лигнина;

iii. линию передачи, соединяющую варочный блок с компрессионным блоком вытесняющего резервуара;

iv. зону разбавления для разбавления вареной древесной щепы;

v. по меньшей мере одно соединение, выполненное с возможностью переноса текучей среды, для соединения вытесняющего резервуара с зоной разбавления; и

vi. второе выходное отверстие для извлечения целлюлозной фракции из зоны разбавления.

Варианты осуществления настоящего описания обеспечивают определенные преимущества. В зависимости от варианта осуществления, может быть достигнуто одно или несколько из следующих преимуществ: уменьшение расхода химических реагентов, воды, источника целлюлозных волокон и энергии; повышение выхода целлюлозы, увеличение молекулярной массы лигнина и повышение выхода мелких фракций в целлюлозе после рафинирования.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

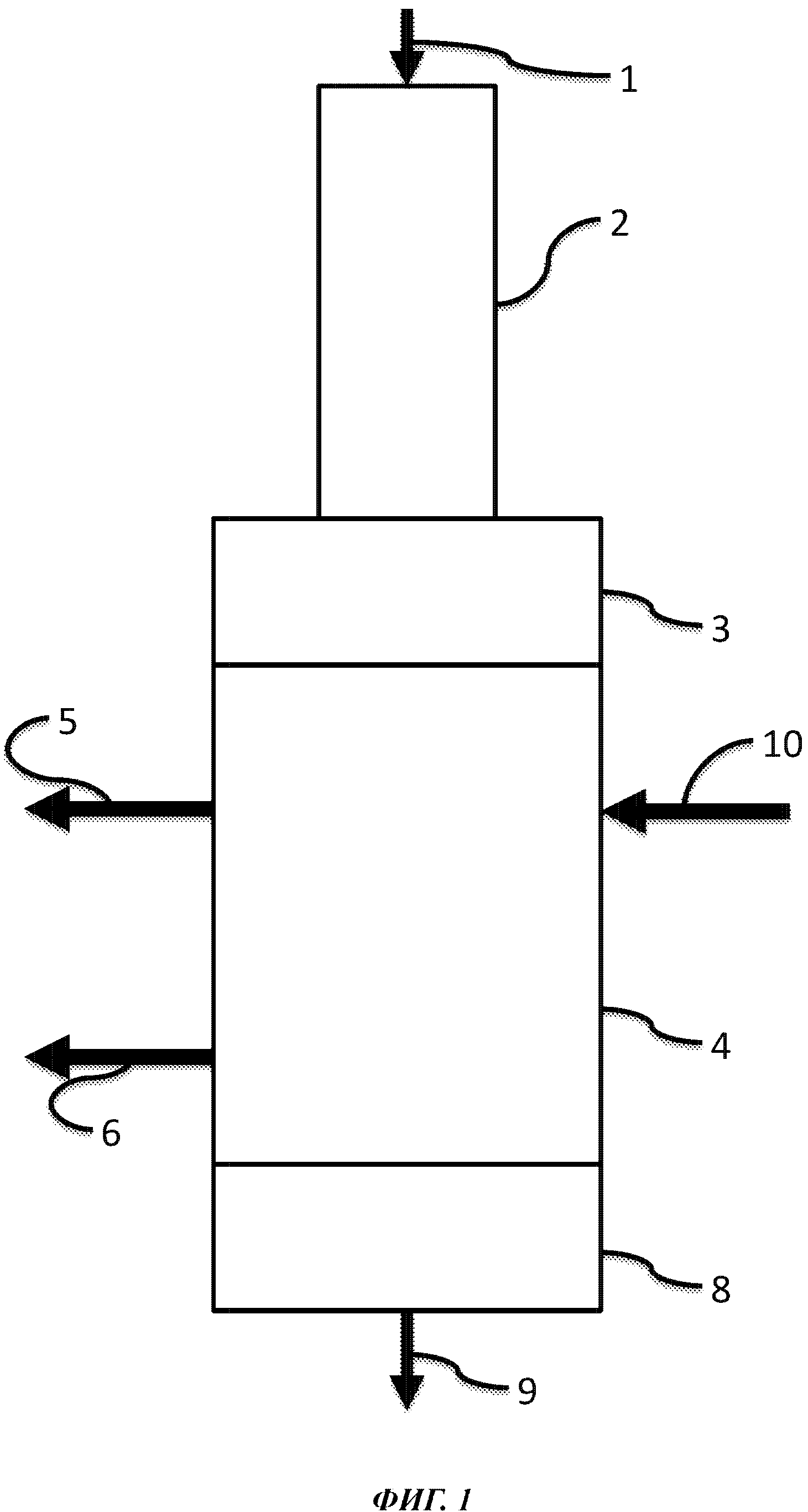

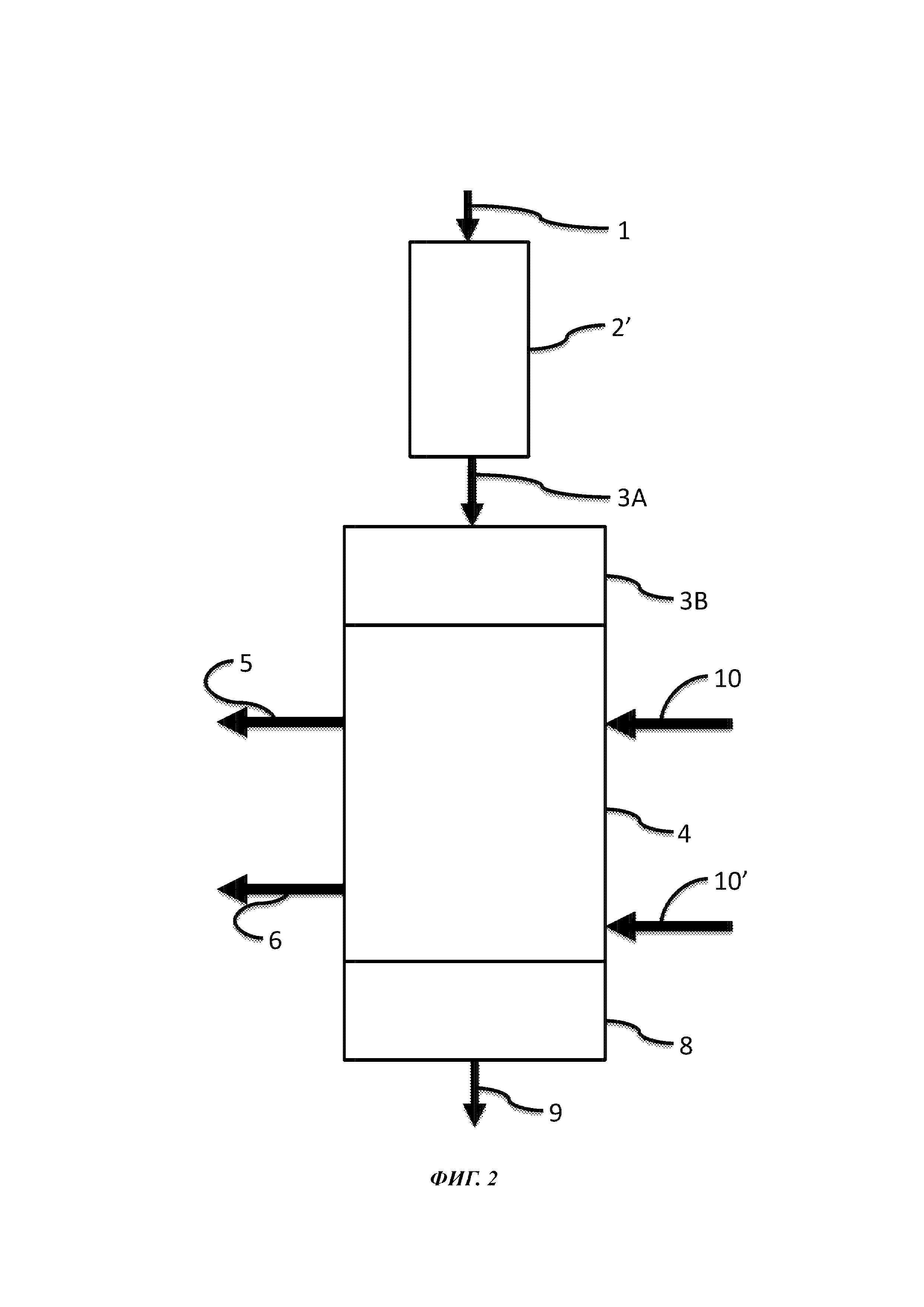

На Фиг. 1 схематически изображена варочная система 1 для выжимания лигнина из древесной щепы при крафт-процессе.

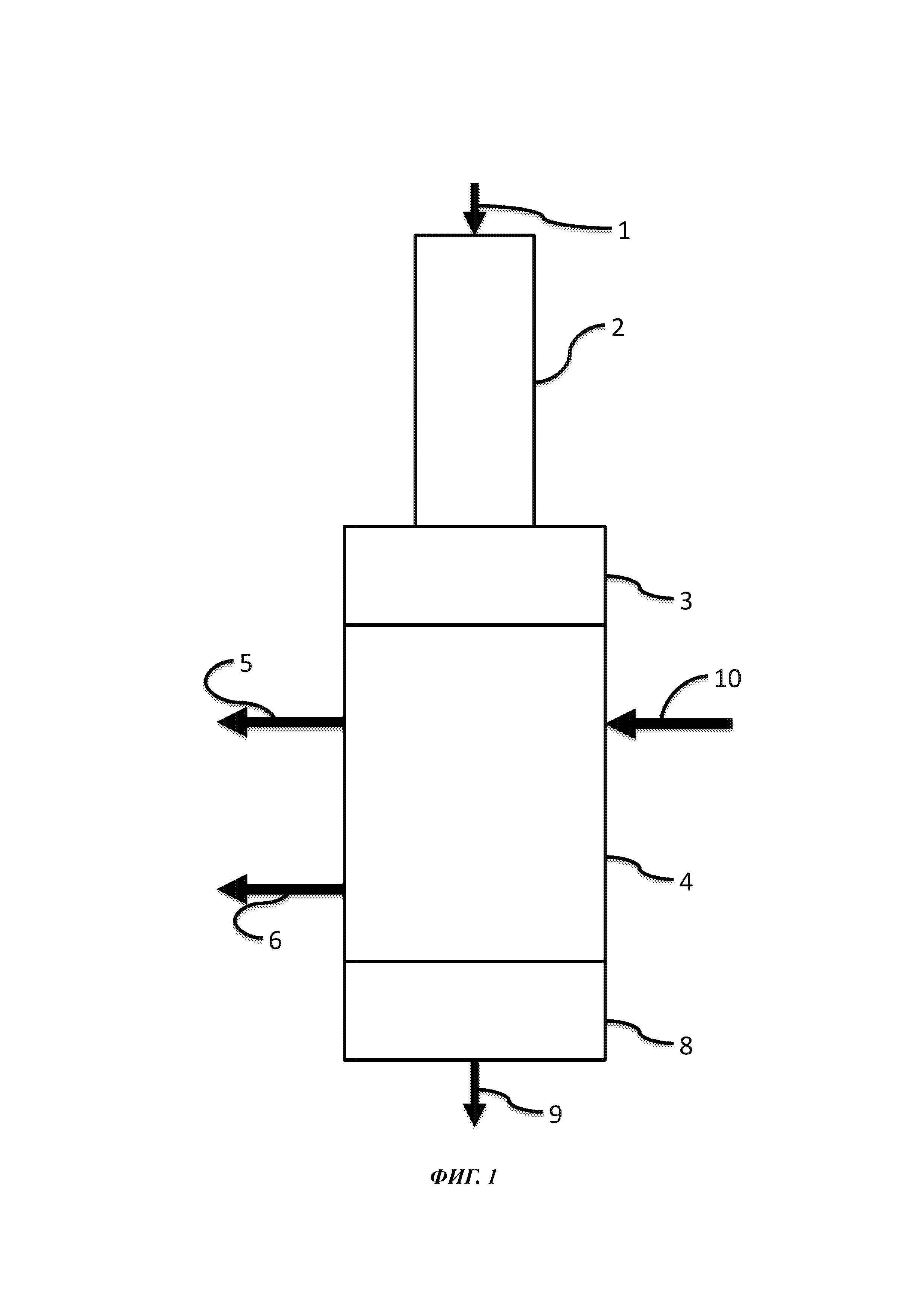

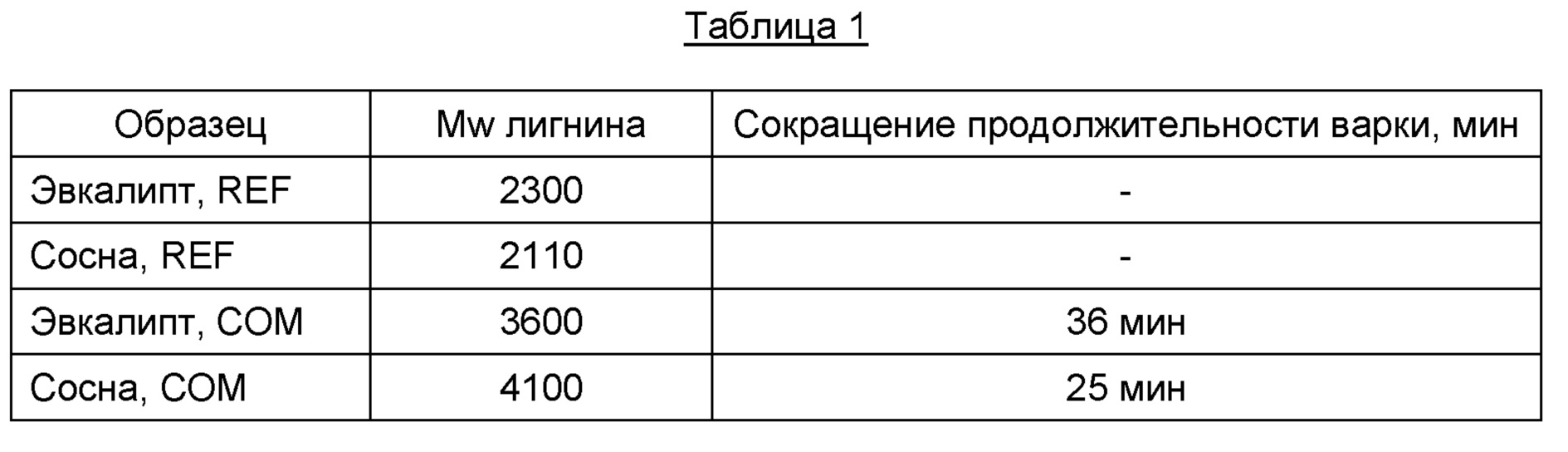

На Фиг. 2 схематически изображена варочная система 2 для выжимания лигнина из древесной щепы при крафт-процессе.

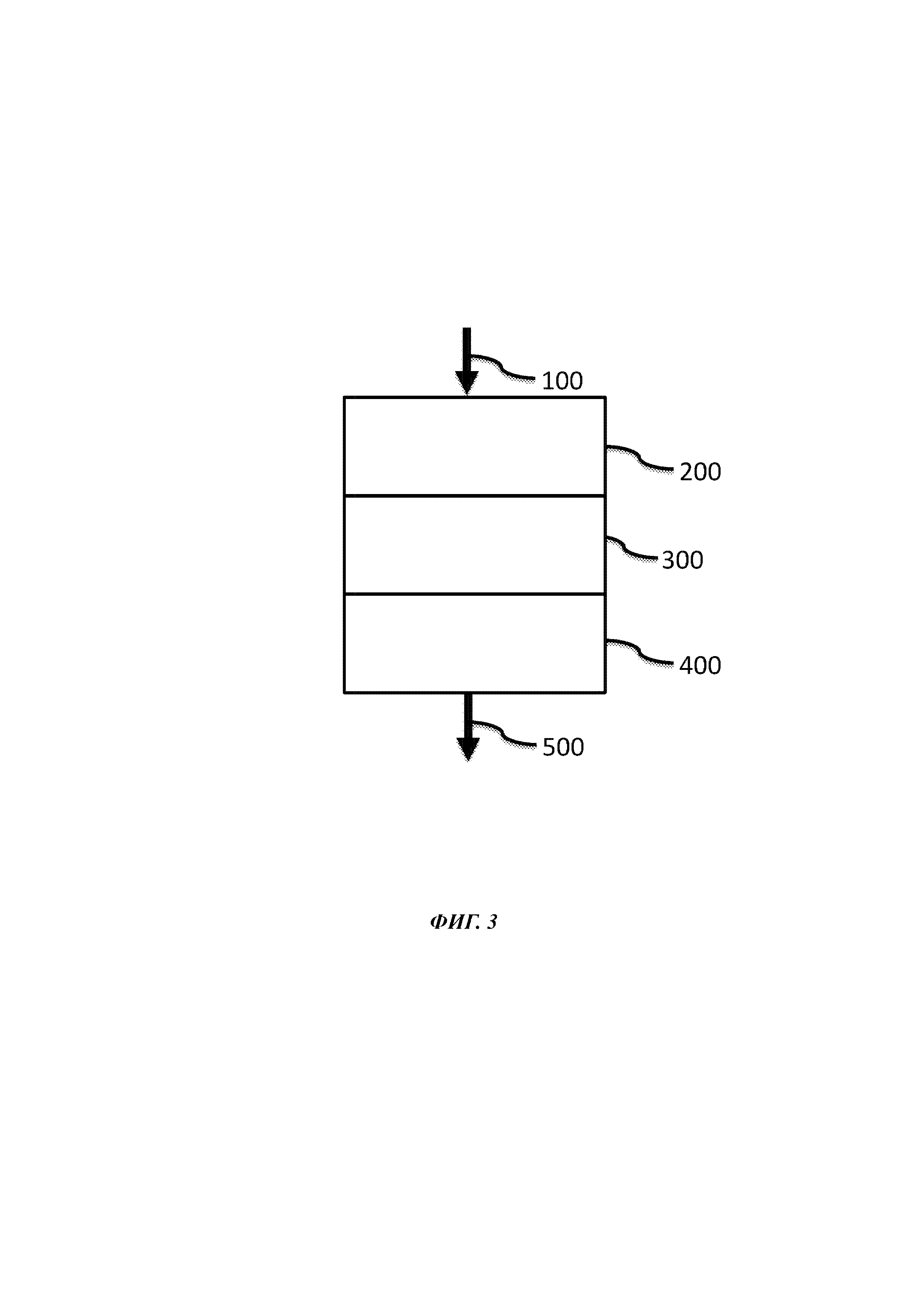

Фиг. 3 схематически иллюстрирует процесс сжатия древесной щепы для выдавливания лигнина.

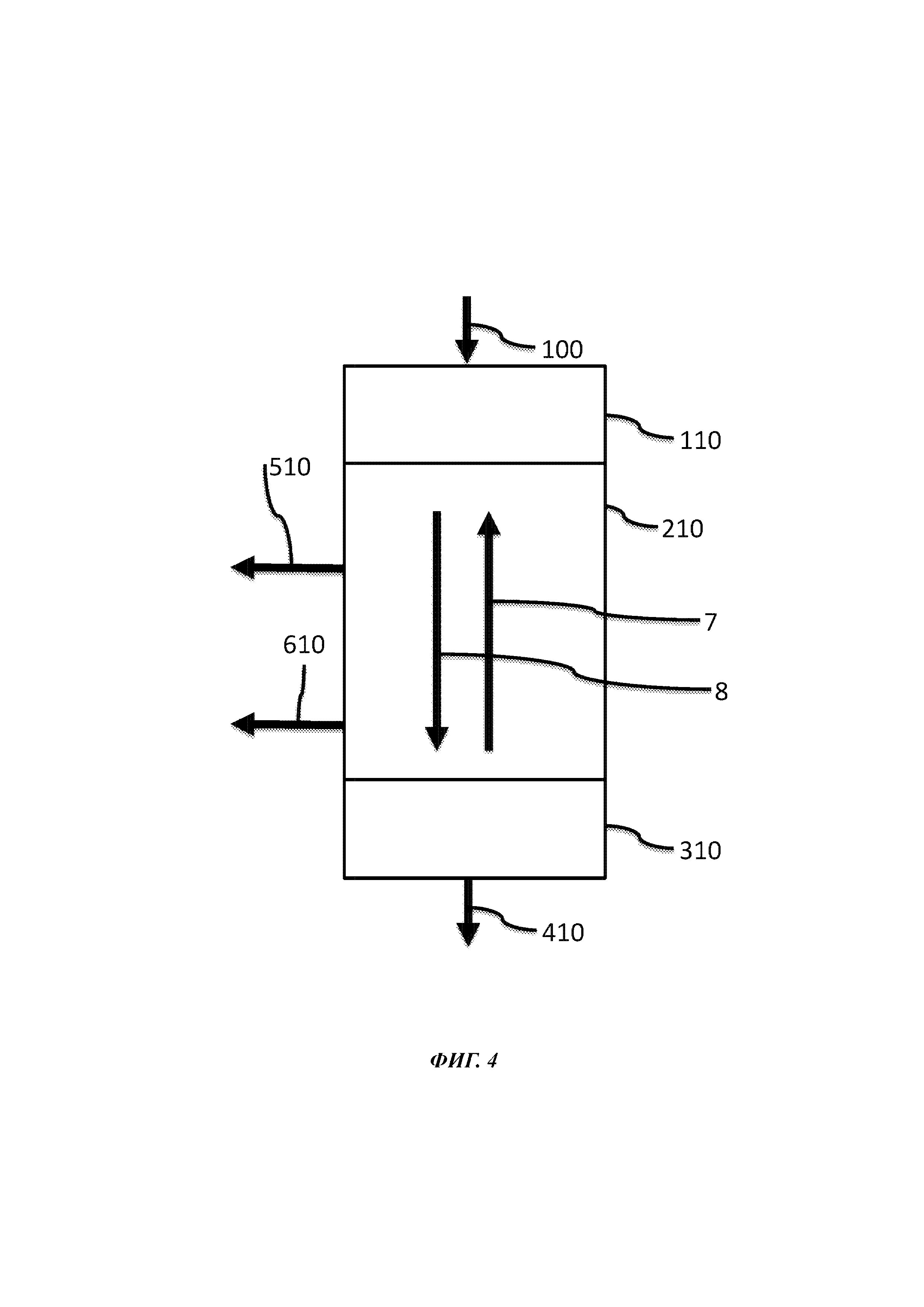

На Фиг. 4 схематически представлен процесс вытеснения черного щелока, содержащего высокомолекулярный лигнин, из уплотненной древесной щепы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящие способ и устройство могут применяться как в непрерывных, так и в периодических крафт-процессах. Стадии непрерывных крафт-процессов включают предгидролиз, пропитку, переносную циркуляцию и варку. В случае периодических процессов варки обработка по настоящему изобретению может осуществляться на тех же стадиях, что и в случае непрерывного процесса, то есть во время варки.

Подходящие сырьевые материалы включают источник целлюлозных волокон любого типа, содержащий лигнин, такой как древесный материал, недревесный материал и их смеси. Источник целлюлозных волокон может включать в себя или состоять из частиц, опилок, кусков или щепы. Источник целлюлозных волокон предпочтительно имеет форму кусков древесины или древесной щепы. Древесные материалы включают любую твердую древесину, любую мягкую древесину, березу, осину, сосну, ель и их смеси. Перед использованием согласно настоящим способам древесная щепа может быть обработана или пропитана в щелочной или кислой среде. Подходящие недревесные волокна включают целлюлозные волокна, отличные от древесины, подходящие для превращения в волокнистую массу, такие как багасса и пенька.

При использовании в данном контексте, "предгидролиз и нейтрализация" относятся к стадии, предваряющей стадию варки крафт-процесса химического получения волокнистой массы. Стадию предгидролиза и нейтрализации предпочтительно осуществляют в варочном котле.

При использовании в данном контексте, "варка" относится к стадии варки крафт-процесса химического получения волокнистой массы. Стадию варки предпочтительно осуществляют в варочном котле.

При использовании в данном контексте, "сжатие" и "сжатие древесной щепы в соответствии с изобретением" относится к применению на стадии варки сжимающей обработки, которая обычно отсутствует при крафт-процессе. Согласно одному из вариантов осуществления, сжимающую силу применяют к частично проваренному источнику целлюлозных волокон для получения уплотненной целлюлозной фракции и черного щелока, содержащего высокомолекулярный лигнин.

В случае, когда источником целлюлозных волокон является древесная щепа, сжатие обычно применяют к древесной щепе на стороне древесной щепы, имеющей большую площадь поверхности, т.е. являющейся плоской стороной древесного материала.

Предпочтительно, сжимающую обработку осуществляют путем сжатия древесной щепы таким образом, что весь или по существу весь объем пор древесной щепы сжимается, и жидкость вместе с лигнином внутри древесной щепы полностью или в значительной степени (например, более чем на 50%, 70% или 90%) выжимается из объема пор древесной щепы. Предпочтительно, сжатие выполняют до достижения плотности уплотненной древесной щепы 1525 кг/м3.

Обычно сжатие начинают, когда варка на 0-40 единиц превышает требуемое значение числа Каппа, достигнутое при предшествующем уровне техники: в соответствии с PCT/FI2011/050651 прессование и резание начинали после того, как лигнин, гемицеллюлозы и целлюлоза достигали своих точек мягкости, т.е. сжатие начинают прежде, чем древесная щепа во время варки достигает уровня пористости менее 0,83. В настоящем изобретении лигнин выдавливают из клеточной стенки и вытесняют вытесняющей жидкостью, подлежащей извлечению.

Согласно одному из вариантов осуществления, источник целлюлозных волокон является частично проваренным на момент начала сжатия. Сжатие предпочтительно выполняют при температуре варки или близкой к ней. Стадию сжатия можно выполнять внутри варочного котла или в отдельном резервуаре, в который перемещают частично проваренный источник целлюлозных волокон.

Неограничивающие примеры подходящих средств для применения сжатия на стадии и по первому аспекту включают вращающиеся цилиндры, вращающийся цилиндр в трубе, поршень или шнек, сжимающие источник целлюлозных волокон. Стадию сжатия обеспечивается при помощи зазора, меньшего, чем ширина древесной щепы или нескольких древесных щеп, между, например, вращающимися цилиндрами и вращающимся цилиндром в трубе, в котором древесный материал поворачивается к плоской стороне сырьевого материала, чтобы пройти через зазор. Специалист в данной области техники может легко найти другие средства для применения сжатия, как определено выше, к источнику целлюлозных волокон. Предпочтительные варианты осуществления включают сжимающие средства, позволяющие получать уплотненный источник целлюлозных волокон в форме, которая легко подвергается стадии iii вытеснения.

Например, может быть выполнено прессование столба для получения столба, состоящего из твердых веществ, имеющего консистенцию выше, чем в вытесняющей жидкости. Прессование столба улучшает следующую стадию вытеснения, снижает расход жидкости при вытеснении и повышает концентрацию высокомолекулярного лигнина в вытесняемом черном щелоке, что улучшает извлечение высокомолекулярного лигнина.

Варочный котел, в котором осуществляют варку, включает, например, один варочный резервуар или два варочных резервуара. Неограничивающие примеры таких систем представлены схематически на Фиг. 1 и Фиг. 2.

При использовании в данном контексте, варочная жидкость означает свежую или рециркуляционную жидкость, добавляемую на этапе варки в варочный котел. Варочная жидкость содержит щелочь в количестве от 10 до 40% эффективной щелочи в виде NaOH. Согласно другому варианту осуществления, варочная жидкость содержит приблизительно 10%, 25%, 30%, 35% или 40% эффективной щелочи в виде NaOH. Согласно альтернативному варианту осуществления, вместо NaOH используют KOH.

При использовании в данном контексте, черный щелок означает жидкость, образующуюся во время варки, когда компоненты источника целлюлозных волокон растворяются в варочной жидкости. Во время сжатия черный щелок вместе с высокомолекулярным лигнином перемещается наружу из порового пространства.

Столб уплотненного источника целлюлозных волокон может быть разбавлен до консистенции, выбранной в пределах диапазона от 2 до 35 мас.%, как, например, до 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 10%, 15%, 20%, 25%, 30% или 35 мас.%.

После сжатия черный щелок вытесняется вытесняющей жидкостью, имеющей более низкое содержание лигнина, чем в черном щелоке. Таким образом, черный щелок вытесняется из варочного котла, в котором находится столб, содержащий целлюлозную фракцию. Вытеснение может быть осуществлено с помощью противотока или прямого тока вытесняющей жидкости. Согласно одному из вариантов осуществления, вытесняющая жидкость содержит щелочь в количестве, выбранном в пределах диапазона от 1% до 40% эффективной щелочи в виде NaOH. Температура во время перемещения может быть выбрана из диапазона от 50°С до 200°С. Вытеснение может выполняться при консистенции, выбранной в пределах диапазона от 5% до 50%.

Согласно одному из вариантов осуществления, способ включает необязательные предгидролиз и нейтрализацию перед стадией i.

Согласно одному из вариантов осуществления, необязательный предгидролиз включает предварительный гидролиз источника целлюлозных волокон паром при температуре от 100°С до 200°С с последующей нейтрализацией щелочью в количестве, выбранном в пределах диапазона от 1% до 25% эффективной щелочи в виде NaOH.

Согласно одному из вариантов осуществления, необязательная стадия предгидролиза включает предварительный гидролиз источника целлюлозных волокон паром при температуре в диапазоне от 100°С до 200°С с последующей стадией нейтрализации щелочью в количестве 1%, 3%, 6%, 9%, 15%, 20% или 25% эффективной щелочи в виде NaOH.

Согласно варианту осуществления первого аспекта, на стадии

i. источник целлюлозных волокон варят до значения числа Каппа, выбранного в пределах диапазона от 100 до 5, при температуре варки, выбранной в пределах диапазона от 120 до 180°С; и на стадии

ii. выполняют сжатие при температуре варки и до консистенции, превышающей 10 мас.%.

Согласно одному из вариантов осуществления первого аспекта загрузки щелочи на стадии i, используют щелочь в количестве 10%, 15%, 20%, 25%, 30%, 35% или 40% эффективной щелочи, такой как NaOH.

Согласно одному из вариантов осуществления первого аспекта, стадию и начинают, когда концентрация лигнина в черном щелоке составляет по меньшей мере 15 г/л. Согласно другому варианту осуществления, стадию и начинают, когда значение числа Каппа достигает 100, 95, 90, 85, 80, 75, 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 14, 13, 12, 11, 10, 9, 8, 7, 6 или 5, а концентрация лигнина в черном щелоке составляет по меньшей мере 15 г/л.

Согласно варианту осуществления первого аспекта на стадии и, давление сжатия, применяемое к источнику целлюлозных волокон, соответствует величине, выбранной в пределах диапазона от 35 кПа до 1000 кПа, такой как 35 кПа, 40 кПа, 45 кПа, 50 кПа, 55 кПа, 60 кПа, 65 кПа, 70 кПа, 75 кПа, 80 кПа, 85 90 кПа, 95 кПа, 100 кПа, 200 кПа, 250 кПа, 300 кПа, 400 кПа, 500 кПа, 600 кПа, 700 кПа, 800 кПа, 900 или 1000 кПа. Целевое содержание сухого вещества источника целлюлозных волокон при сжатии предпочтительно составляет более 10 мас.%, например, соответствует величине, выбранной в пределах диапазона от 10% до 99 мас.%, предпочтительно, от 30% до 99 мас.% и, более предпочтительно, от 50% до 99 мас.%, такой как 10%, 11%, 12%, 13%, 14%, 15%, 16%, 17%, 18%, 19%, 20%, 25%, 30%, 35%, 40%, 45%, 50%, 55%, 60%, 65%, 70%, 75%, 80%, 85%, 90%, 95%, 96%, 97%, 98% или 99 мас.%. Давление, применяемое на стадии и, может быть выбрано соответствующим образом для получения любого приемлемого содержания сухого вещества выше 10%.

Согласно одному из вариантов осуществления первого аспекта, стадия iii включает прессование источника целлюлозных волокон в черном щелоке при помощи давления, выбранного в пределах диапазона от 1 до 250 кПа, с образованием столба из твердых веществ, имеющего консистенцию по меньшей мере 5 мас.%, с последующим вытеснением черного щелока вытесняющей жидкостью, имеющей содержание лигнина ниже, чем в черном щелоке. Неограничивающими примерами давлений, подходящих для достижения выбранного целевого значения консистенции, являются 1 кПа, 2 кПа, 3 кПа, 4 кПа, 5 кПа, 6 кПа, 7 кПа, 8 кПа, 9 кПа, 10 кПа, 20 кПа, 30 кПа, 40 кПа, 50 кПа, 60 кПа, 70 кПа, 80 кПа, 90 кПа, 100 кПа, 110 кПа, 120 кПа, 130 кПа, 140 кПа, 150 кПа, 160 кПа, 170 кПа, 180 кПа, 190 кПа, 200 кПа, 210 кПа, 220 кПа, 230 кПа, 240 кПа и 250 кПа. Неограничивающими примерами подходящих значений консистенции являются 5%, 6%, 7%, 8%, 9%, 10%, 15%, 20%, 25%, 30%, 35%, 40%, 45% и 50% мас.

Согласно одному из вариантов осуществления, прессование, при использовании на стадии на стадии iii первого аспекта, выполняют с помощью шнека, насоса или питателя высокого давления.

Согласно одному из вариантов осуществления первого аспекта, давление, применяемое на стадии iii, ниже, чем на стадии ii.

Согласно одному из вариантов осуществления первого аспекта, источник целлюлозных волокон включает в себя или состоит из древесной щепы, предпочтительно, щепы из древесины мягких пород или твердых пород, такой как эвкалипт, сосна или ель.

Согласно одному из вариантов осуществления первого аспекта, источник целлюлозных волокон включает в себя или состоит из древесной щепы, и древесную щепу сжимают на стадии и до плотности, выбранной в пределах диапазона от 350 кг/м3 до 2000 кг/м3, предпочтительно, от 350 кг/м3 до 1525 кг/м3, как, например, до 350 кг/м3, 360 кг/м3, 370 кг/м3, 380 кг/м3, 390 кг/м3, 400 кг/м3, 410 кг/м3, 420 кг/м3,430 кг/м3, 440 кг/м3, 450 кг/м3, 460 кг/м3, 470 кг/м3, 480 кг/м3, 490 кг/м3, 500 кг/м3, 550 кг/м3, 600 кг/м3, 650 кг/м3, 700 кг/м3, 750 кг/м3, 800 кг/м3, 850 кг/м3, 900 кг/м3, 950 кг/м3, 1000 кг/м3, 1050 кг/м3, 1100 кг/м3, 1150 кг/м3, 1200 кг/м3, 1250 кг/м3, 1300 кг/м3, 1350 кг/м3, 1400 кг/м3, 1450 кг/м3, 1500 кг/м3, 1520 кг/м3, 1525 кг/м3, 1550 кг/м3, 1600 кг/м3, 1650 кг/м3, 1700 кг/м3, 1750 кг/м3, 1800 кг/м3, 1850 кг/м3, 1900 кг/м3, 1950 кг/м3 или 2000 кг/м3.

Согласно одному из вариантов осуществления первого аспекта, источник целлюлозных волокон включает в себя или состоит из древесной щепы, и сжатие применяют к наибольшей площади поверхности древесной щепы или, если рассматривать в целом, к плоской стороне частицы.

Согласно одному из вариантов осуществления, вытесняющая жидкость имеет содержание щелочи, выбранное в пределах диапазона от 1% до 40% эффективной щелочи, на источник целлюлозных волокон, предпочтительно, от 10% до 30%, более предпочтительно, от 15% до 25%, как, например, 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 10%, 15%, 20%, 25%, 30%, 35% или 40% эффективной щелочи в виде NaOH.

Согласно одному из вариантов осуществления, вытеснение выполняют при температуре, выбранной в пределах диапазона от 70°С до 200°С, предпочтительно, от 100°С до 185°С, более предпочтительно, от 140°С до 165°С, такой как 70°С, 75°С, 80°С, 85°С, 90°С, 95°С, 100°С, 105°С, 110°С, 115°С, 120°С, 125°С, 130°С, 135°С, 140°С, 145°С, 150°С, 155°С, 160°С, 165°С, 170°С, 175°С, 180°С, 185°С, 190°С, 195°С или 200°С.

Согласно одному из вариантов осуществления, вытеснение осуществляют путем вытеснения черного щелока вытесняющей жидкостью при скорости вытесняющей жидкости, выбранной в пределах диапазона от 0,35 мм/с до 35 мм/с, таком как 0,35 мм/с, 0,4 мм/с, 0,45 мм/с, 0,5 мм/с, 0,6 мм/с, 0,7 мм/с, 0,8 мм/с, 0,9 мм/с, 1 мм/с, 2 мм/с, 3 мм/с, 4 мм/с, 5 мм/с, 6 мм/с, 7 мм/с, 8 мм/с, 9 мм/с, 10 мм/с, 15 мм/с, 20 мм/с, 25 мм/с, 30 мм/с, 31 мм/с, 32 мм/с, 33 мм/с, 34 мм/с или 35 мм/с.

Согласно одному из вариантов осуществления, температура и содержание щелочи не изменяются между стадиями варки и сжатия.

Согласно одному из вариантов осуществления, пористость столба составляет по меньшей мере 0,25.

Согласно одному из вариантов осуществления, вытеснение выполняют до консистенции, выбранной в пределах диапазона от 6% до 15 мас.%, такой как 6%, 7%, 8%, 9%, 10%, 11%, 12%, 13%, 14% или 15% мас.

Согласно одному из вариантов осуществления вытеснения, для отделения фракции, содержащей лигнин, от фракции, содержащей целлюлозу, используют вытесняющее сито. Согласно одному из вариантов осуществления, вытесняющее сито представляет собой плиту, оборудованную щелями или отверстиями, которая позволяет жидкости проходить сквозь нее, при этом сырьевой материал остается в столбе.

Согласно одному из вариантов осуществления, вареный источник целлюлозных волокон разбавляют до консистенции, выбранной в пределах диапазона от 2% до 35 мас.%, такой как 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 10%, 11%, 12%, 13%, 14%, 15%, 20%, 25%, 30%, 31%, 32%, 33%, 34% или 35% мас.

Согласно одному из вариантов осуществления четвертого аспекта, рафинирование выполняют с помощью рафинера волокнистой массы, такого как конический рафинер волокнистой массы, дисковый рафинер волокнистой массы или массколлоидер фирмы Masuko.

Варианты осуществления аспектов изобретения подробно описаны далее со ссылкой на графические материалы с 1 по 4.

Вариант осуществления способа с одним варочным котлом и варочной системы описан со ссылкой на Фиг. 1. На Фиг. с 1 по 4 в качестве примера источника целлюлозных волокон используют древесную щепу. Древесную щепу, которая может быть сначала пропитана варочными реагентами при содержании эффективной щелочи от 1% до 40% в виде NaOH, перемещают потоком 1 в варочный котел 2 при температуре от 70°С до 200°С. После варки в варочном котле 2 до достижения значения числа Каппа в диапазоне от 8 до 100 щепа проходит через компрессор 3, сжимающий древесную щепу при давлении, выбранном в диапазоне от 35 кПа до 1000 кПа, до получения содержания сухого вещества в древесной щепе более 10%. После сжатия древесную щепу прессуют в столб в зоне 4 вытеснения при давлении, выбранном в диапазоне от 1 кПа до 250 кПа, предпочтительно, от 2 кПа до 150 кПа, наиболее предпочтительно, от 5 кПа до 35 кПа. Вытесняющая жидкость может быть добавлена в вытесняющий резервуар через по меньшей мере одно соединение 10, выполненное с возможностью переноса текучей среды, имеющее вход в вытесняющий резервуар. Консистенция в зоне 4 вытеснения древесной щепы может быть выше 5% для уменьшения количества воды в черном щелоке, содержащем высокомолекулярный лигнин. Температура вытесняющей жидкости в зоне 4 вытеснения для противоточных или прямоточных жидкостей 7 составляет от 70°С до 200°С. Содержание щелочи в противоточных или прямоточных жидкостях 7 составляет от 1% до 40% эффективной щелочи в виде NaOH. Скорость вытесняющей жидкости для противоточных или прямоточных жидкостей 7 составляет от 0,35 мм/с до 35 мм/с относительно скорости щепового столба, образующегося в зоне 4 вытеснения под действием компрессора 3. Вареную древесную щепу разбавляют в зоне 8 разбавления до консистенции от 2 до 35%. Вытесненный продукт высокомолекулярного лигнина извлекают при помощи экстракционного потока 5 в случае противотока; и при помощи экстракционного потока 6 - в случае прямотока. Экспериментально было показано, что это увеличивает молекулярную массу лигнина. Кроме того, в ходе указанных экспериментов также был подтвержден высокий выход при варке для лигнина, полученного при помощи настоящих способа и устройства. Целлюлозный продукт 9 выгружают из зоны вытеснения через зону 8 разбавления.

Вариант осуществления способа с двумя варочными котлами и варочной системы описан со ссылкой на Фиг. 2. На Фиг. 2 в качестве примера источника целлюлозных волокон используют древесную щепу. Древесную щепу, которая может быть сначала пропитана варочными реагентами с содержанием эффективной щелочи от 1% до 40% в виде NaOH, перемещают потоком 1 в варочный блок 2' при температуре в диапазоне от 70°С до 200°С. После варки в варочном блоке 2' до достижения числа Каппа в диапазоне от 8 до 100 древесную щепу перемещают по транспортной линии 3А в отдельный вытесняющий резервуар 4 с компрессионным блоком ЗВ в верхней части вытесняющего резервуара 4. Щепу подвергают сжатию, которое осуществляют при помощи давления, выбранного в пределах диапазона от 35 кПа до 1000 кПа или близкого, чтобы содержание сухого вещества в древесной щепе составляло более 10 мас.%. После сжатия древесную щепу прессуют в столб в вытесняющем резервуаре 4 при давлении от 1 кПа до 250 кПа. Консистенция при перемещении в вытесняющем резервуаре 4 древесной щепы может быть выше 5% для уменьшения количества воды в черном щелоке, содержащем высокомолекулярный лигнин. Вытесняющая жидкость может быть добавлена в вытесняющий резервуар через по меньшей мере одно соединение 10, 10', выполненное с возможностью переноса текучей среды, имеющее вход в вытесняющий резервуар. Температура вытесняющей жидкости в вытесняющем резервуаре 4 для противоточных или прямоточных жидкостей 7 составляет от 70°С до 200°С. Содержание щелочи в противоточных или прямоточных жидкостях 7 в виде эффективной щелочи выбирают в диапазоне от 1% до 40% эффективной щелочи в виде NaOH. Скорость вытесняющей жидкости для противоточных или прямоточных жидкостей 7 составляет от 0,35 мм/с до 35 мм/с относительно скорости щепового столба в зоне вытеснения 4. Вареную древесную щепу разбавляют в зоне 8 разбавления до консистенции от 2% до 35%. Вытесненный продукт высокомолекулярного лигнина извлекают при помощи экстракционного потока 5 в случае противотока и при помощи экстракционного потока 6 в случае прямотока. Экспериментально было показано, что это увеличивает молекулярную массу лигнина при производстве лигнина. Кроме того, в ходе указанных экспериментов также был подтвержден высокий выход при варке для лигнина, полученного при помощи способа по настоящему изобретению. Целлюлозу 9 выгружают из зоны 7 вытеснения через зону 8 разбавления.

На Фиг. 3 представлен вариант осуществления компрессионного блока 300. Древесную щепу подают для сжатия 200 при помощи подающего устройства, при этом подачу осуществляют, например, с помощью шнека, насоса или питателя высокого давления. Сжатие в сжимающем отсеке 200 может осуществляться путем подачи 100 древесной щепы через, например, два вращающихся цилиндра, один вращающийся цилиндр в трубе либо поршень или шнек или любое другое устройство для сжатия, которое сжимает щепу при давлении, выбранном в диапазоне от 35 кПа до 1000 кПа, таким образом, что древесная щепа сжимается до плотности в диапазоне от 350 кг/м3 до 1525 кг/м3, предпочтительно, от 650 кг/м3 до 1525 кг/м3, наиболее предпочтительно, от 800 кг/м3 до 1520 кг/м3. После этого древесную щепу выгружают 400, со стадии сжатия 200, например, при помощи шнека, насоса или питателя высокого давления.

На Фиг. 4 представлен вариант осуществления зоны вытеснения. Согласно этому варианту осуществления, источник целлюлозных волокон от компрессора прессуется в столб в зоне 210 вытеснения при давлении, выбранном в диапазоне от 1 до 250. Это может быть осуществлено, например, при помощи шнека, насоса или питателя высокого давления. Консистенция в зоне 210 вытеснения древесной щепы предпочтительно превышает 10% для уменьшения количества воды в черном щелоке, содержащем высокомолекулярный лигнин. Температуру вытесняющей жидкости в зоне 210 вытеснения для противоточных или прямоточных жидкостей (ссылочная позиция 710 или 810, соответственно) выбирают в диапазоне от 70°С до 200°С. Содержание щелочи в противоточных или прямоточных жидкостях (ссылочная позиция 710 или 810) выбирают в диапазоне от 1% до 40% эффективной щелочи в виде NaOH, предпочтительно, от 1% до 30%, более предпочтительно, от 1% до 25% и, наиболее предпочтительно, от 1% до 15%.

Скорость вытесняющей жидкости для противоточных или прямоточных жидкостей (ссылочная позиция 710 или 810) составляет от 0,35 мм/с до 35 мм/с относительно скорости щепового столба в зоне 210 вытеснения. Вытесненный продукт высокомолекулярного лигнина извлекают потоком 510 в случае противотока и экстракционным потоком 610 - в случае прямотока. Резервуар предпочтительно оборудован разделительными ситами для удерживания лигнина и целлюлозных продуктов в раздельных потоках. Вареную древесную щепу разбавляют в зоне 310 разбавления до консистенции от 2% до 35%, предпочтительно, от 5% до 20%, более предпочтительно, от 8% до 12%. Целлюлозный продукт выгружают из зоны 210 вытеснения через зону 310 разбавления, после чего он может быть дополнительно делигнифицирован, например, кислородом, и/или отбелен до заданной степени белизны, требуемой для конечного продукта. Отбеливание может быть осуществлено при помощи диоксида хлора, перекиси или щелочной обработки.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Эффекты, достигаемые при помощи вариантов осуществления способа по изобретению, подтверждены следующими экспериментами, которые не следует рассматривать как ограничивающие объем изобретения. Сокращение REF относится к общепринятым методам, т.е. крафт-процессу варки целлюлозы, не содержащему стадии сжатия в соответствии с изобретением. REF сравнивается со способом в соответствии с изобретением (сокращенно СОМ), в котором присутствует стадия сжатия.

Пример 1

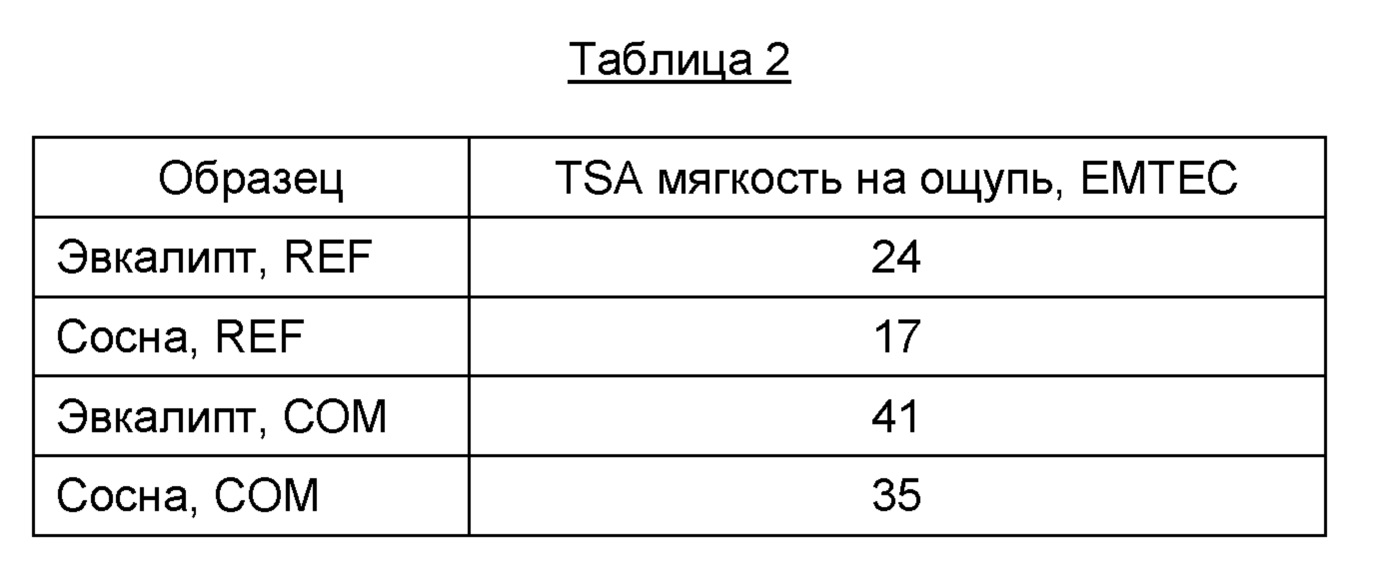

В данном примере измеряли увеличение молекулярной массы лигнина в черном щелоке и продолжительность варки до постоянного числа Каппа. Древесные массы из эвкалипта и сосны получали как в соответствии с изобретением (СОМ), так и в качестве эталона (REF) общепринятым способом - варкой при температуре 165°С при содержании щелочи 20% (в виде NaOH) в случае эвкалипта и содержании щелочи 25% (в виде NaOH) в случае сосны и эвкалипта. Результаты представлены в Таблице 1. Древесную щепу сжимали в лабораторном резервуаре, оборудованном поршнем, при давлении 263 кПа, при этом давление в щеповом столбе составляло 6 кПа при скорости промывочной жидкости 1,1 мм/с.

Согласно Таблице 1 молекулярная масса лигнина увеличивается, а продолжительность варки сокращается, когда варку осуществляют в соответствии с изобретением.

Пример 2

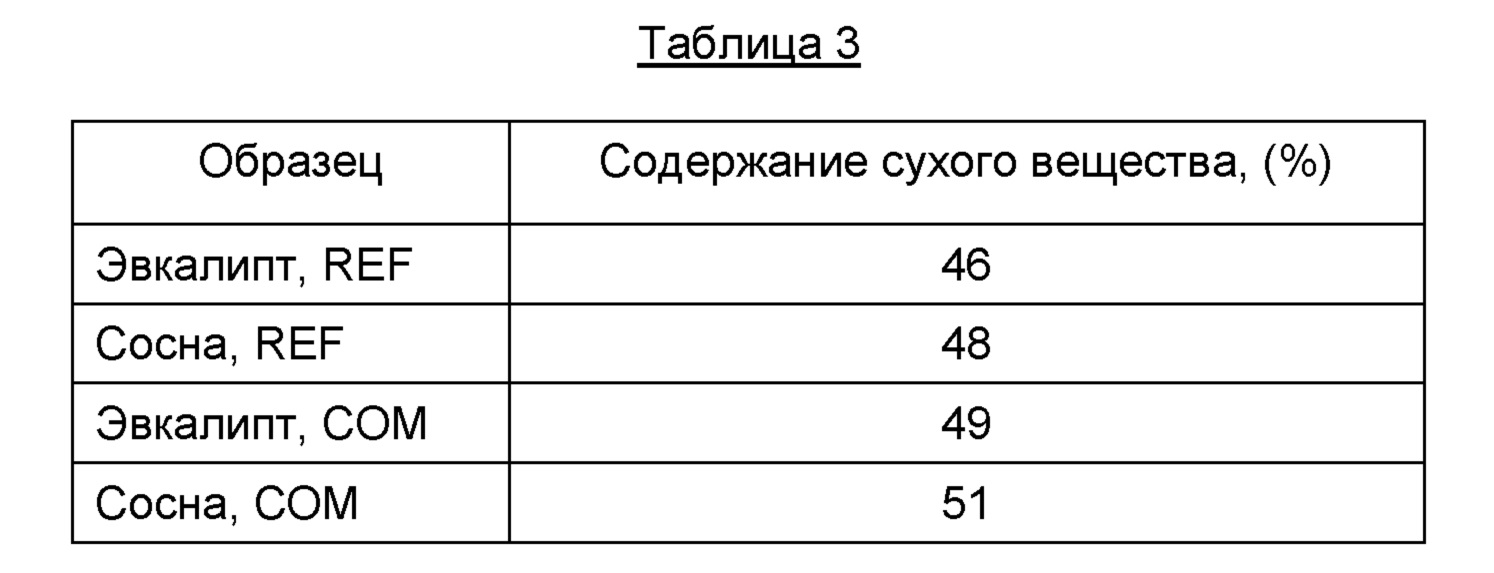

В данном примере измеряли мягкость целлюлозного листа анализатором мягкости бумаги санитарно-гигиенического назначения (англ. TSA) при помощи прибора компании ЕМТЕС, древесные массы из эвкалипта и сосны получали как в соответствии с изобретением (СОМ), так и в качестве эталона (REF) общепринятым способом - варкой при температуре 165°С при содержании щелочи 20% (в виде NaOH) в случае эвкалипта и содержании щелочи 25% (в виде NaOH) в случае сосны и эвкалипта. Волокнистые массы дополнительно делигнифицировали кислородом и отбеливали до белизны по ISO 90. Результаты представлены в Таблице 2. Древесную щепу сжимали при давлении 263 кПа. Древесную щепу сжимали при давлении 263 кПа, при этом давление в щеповом столбе составляло 6 кПа при скорости промывочной жидкости 1,1 мм/с.

Согласно Таблице 2, мягкость целлюлозного листа на ощупь повышается, когда варку осуществляют в соответствии с изобретением.

Пример 3

В данном примере древесные массы из эвкалипта и сосны получали как в соответствии с изобретением (СОМ), так и в качестве эталона (REF) общепринятым способом - варкой при температуре 165°С при содержании щелочи 20% (в виде NaOH) в случае эвкалипта и содержании щелочи 25% (в виде NaOH) в случае сосны и эвкалипта. Результаты представлены в Таблице 3. Древесную щепу сжимали при давлении 263 кПа, при этом давление в щеповом столбе составляло 6 кПа при скорости промывочной жидкости 1,1 мм/с. Влажные листы прессовали при помощи устройства MTS для имитации сухости после прессовой части бумагоделательной машины.

Согласно Таблице 3, содержание сухого вещества в целлюлозном листе повышается, когда варку осуществляют в соответствии с изобретением.

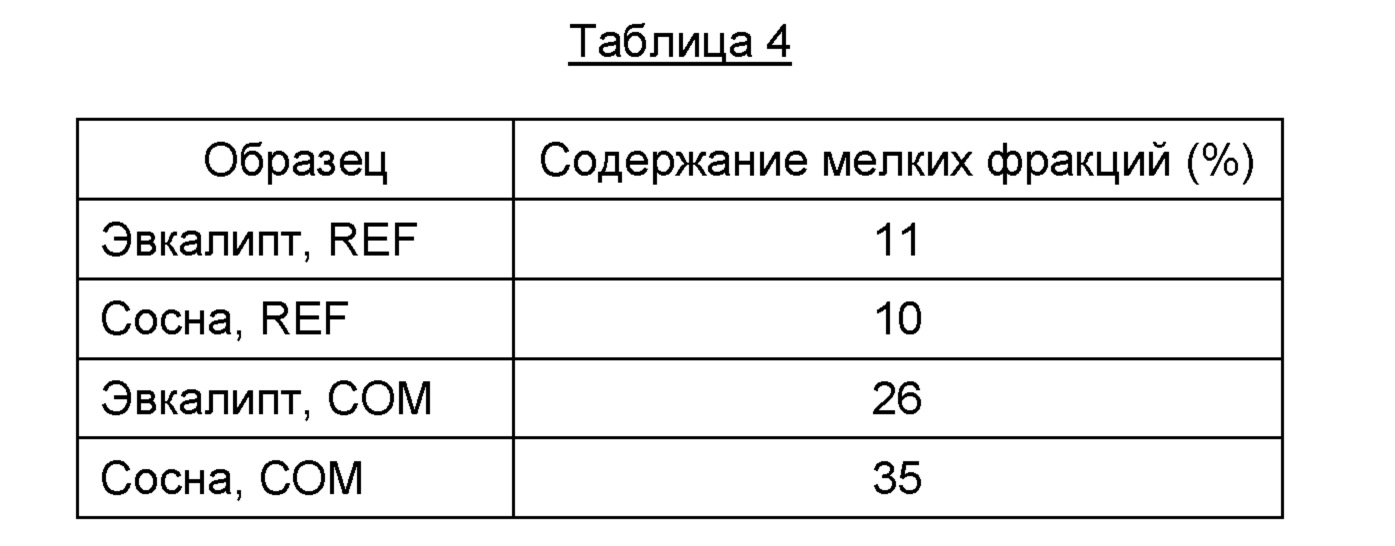

Пример 4

В данном примере древесные массы из эвкалипта и сосны получали как в соответствии с изобретением (СОМ), так и в качестве эталона (REF) общепринятым способом - варкой при температуре 165°С при содержании щелочи 20% (в виде NaOH) в случае эвкалипта и содержании щелочи 25% (в виде NaOH) в случае сосны и эвкалипта. Результаты представлены в Таблице 4. Древесную щепу сжимали при давлении 263 кПа, при этом давление в щеповом столбе составляло 6 кПа при скорости промывочной жидкости 1,1 мм/с. Волокнистые массы рафинировали при помощи массколлоидера фирмы Masuko (1 проход), а содержание мелких фракций измеряли при помощи прибора Kajaani FS-300.

Согласно Таблице 4, содержание мелких фракций в целлюлозе повышается, когда варку осуществляют в соответствии с изобретением.

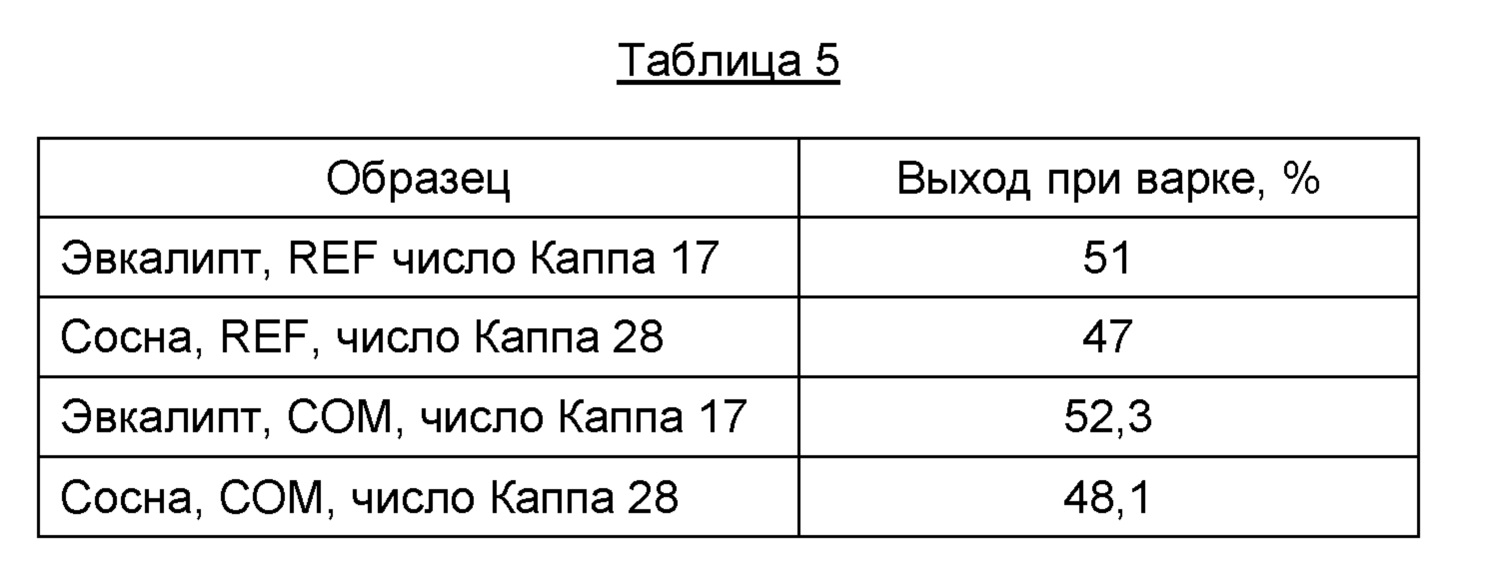

Пример 5

В данном примере измеряли выходы волокнистой массы, древесные массы из эвкалипта и сосны получали как в соответствии с изобретением (СОМ), так и в качестве эталона (REF) общепринятым способом - варкой при температуре 165°С при содержании щелочи 20% (в виде NaOH) в случае эвкалипта и содержании щелочи 25% (в виде NaOH) в случае сосны и эвкалипта. Результаты представлены в Таблице 5. Древесную щепу сжимали при давлении 263 кПа, при этом давление в щеповом столбе составляло 6 кПа при скорости промывочной жидкости 1,1 мм/с

Согласно Таблице 5, выход при варке повышается, когда варку осуществляют в соответствии с изобретением.

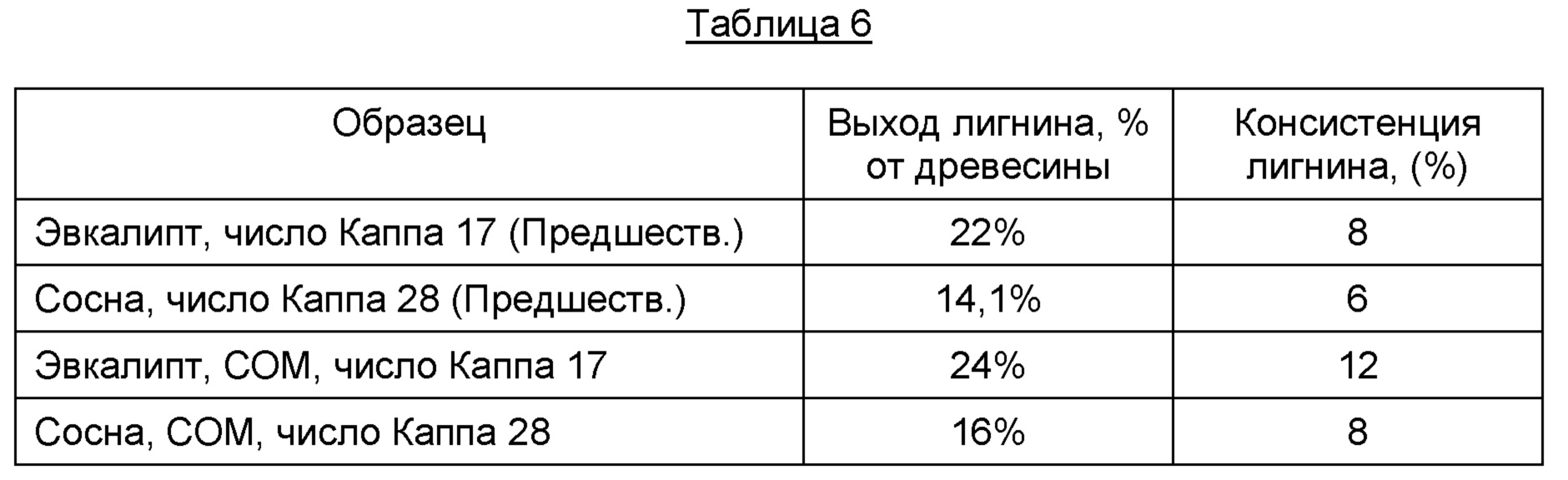

Пример 6

В данном примере выход и консистенцию лигнина после варки сравнивали с предшествующим способом варки, описанным в патентном документе PCT/F12011/050651 (Предшеств.). В образцах СОМ древесную щепу сжимали при давлении 263 кПа, при этом давление в щеповом столбе составляло 6 кПа при скорости промывочной жидкости 1,1 мм/с. В предшествующем уровне техники сжатие не использовалось.

Результаты подтверждают, что настоящий способ позволяет улучшить выход и консистенцию извлеченного лигнина в случае обоих сырьевых материалов и при разных значениях числа Каппа.

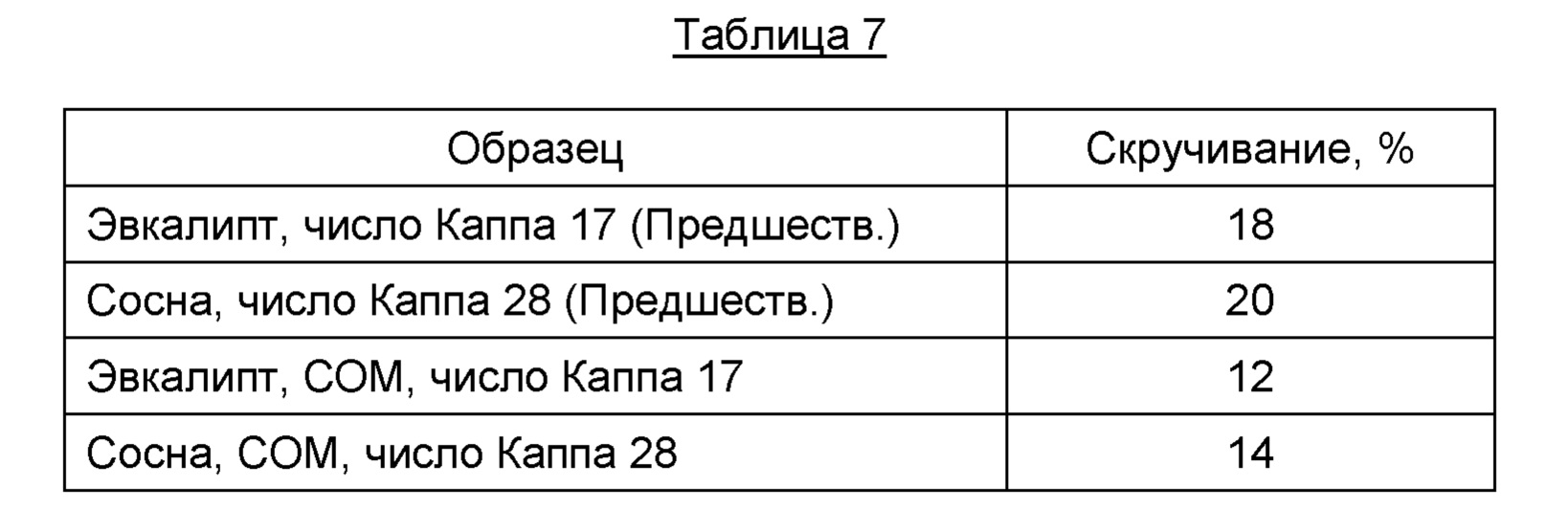

Пример 7

В данном примере сравнивали скручивание волокна (измеренное при помощи прибора для испытания волокна) после варки с предшествующим способом варки, описанным в патентном документе PCT/FI2011/050651 (Предшеств.).

Результаты подтверждают, что настоящий способ позволяет улучшить скручивание волокна в случае обоих сырьевых материалов и при разных значениях числа Каппа.

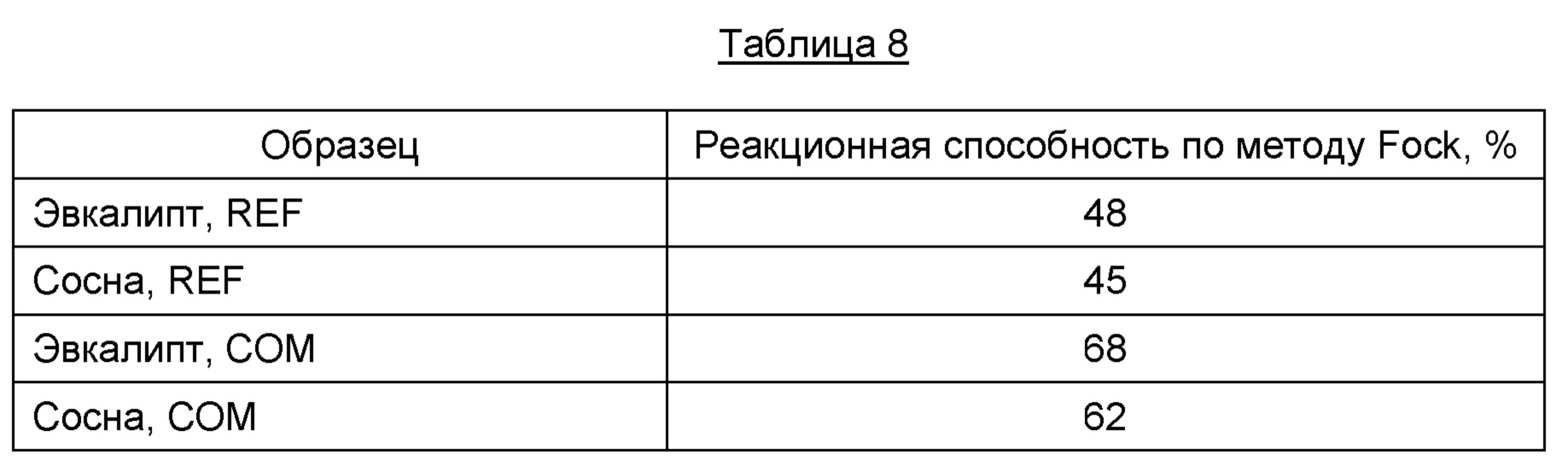

Пример 8

В данном примере измеряли реакционную способность целлюлозы при помощи испытания реакционной способности по методу Fock (англ. Fock reactivity), древесные массы из эвкалипта и сосны получали с необязательными стадиями предгидролиза и нейтрализации как в соответствии с изобретением (СОМ), так и в качестве эталона (REF) общепринятым способом - варкой при температуре 165°С при содержании щелочи 20% (в виде NaOH) в случае эвкалипта и содержании щелочи 25% (в виде NaOH) в случае сосны и эвкалипта. Результаты представлены в Таблице 5. Древесную щепу сжимали при давлении 263 кПа, при этом давление в щеповом столбе составляло 6 кПа при скорости промывочной жидкости 1,1 мм/с

Результаты подтверждают, что настоящий способ позволяет улучшить реакционную способность обоих сырьевых материалов.

Приведенное выше описание предлагает, посредством неограничивающих примеров конкретных реализаций и вариантов осуществления изобретения, полное и информативное описание наилучшего варианта осуществления, предполагаемого в настоящее время авторами изобретения для осуществления изобретения. Однако специалисту в данной области техники очевидно, что изобретение не ограничивается подробностями представленных в настоящем документе вариантов осуществления, и оно может быть реализовано также в других вариантах осуществления при использовании эквивалентных средств или в различных комбинациях вариантов осуществления без отклонения от характеристик изобретения.

Кроме того, некоторые из особенностей описанных выше вариантов осуществления данного изобретения могут быть использованы для обеспечения преимуществ без соответствующего использования других признаков. По существу, предшествующее описание следует рассматривать лишь в качестве иллюстрации принципов настоящего изобретения, а не как его ограничение. Таким образом, объем изобретения ограничен только прилагаемой формулой изобретения.