ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА И СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА

Вид РИД

Изобретение

Изобретение относится к пищевой промышленности, точнее, к производству пищевых продуктов экструзией и может быть использовано при изготовлении пищевых экструдированных продуктов из зернового сырья, преимущественно экструдированных плоских зерновых хлебцов.

Известно устройство для изготовления экструдированного пищевого продукта, содержащее несущую раму, на которой смонтированы загрузочный бункер с дозатором в виде шнека с регулируемой скоростью вращения, пресс-экструдер и матрицу, включающую последовательно установленные разогревающую шайбу с гантелеобразным отверстием, шайбу с щелевой диафрагмой, фильеру со сквозным прямоугольным отверстием, выполненную на выходе в виде тонкостенного патрубка, выполняющего функцию формирователя продукта, и накидную гайку, навинчиваемую на корпус пресс-экструдера, с помощью которой регулируют температуру разогревающей шайбы путем ее прижатия к торцу шнека пресс-экструдера. На некотором расстоянии от описанного устройства установлено отрезное приспособление, за которым расположен лоток для приема готовой продукции. Устройство для изготовления экструдированного пищевого продукта, отрезное приспособление для разделения непрерывной полосы экструдированного продукта на мерные куски, и лоток для приема готового продукта, в совокупности, являются фрагментом технологической линии, позволяющей производить экструдированный пищевой продукт.

С помощью этой известной технологической линии реализуется способ изготовления экструдированного пищевого продукта, включающий загрузку предварительно подготовленной зерновой смеси, ее перемещение шнеком пресса-экструдера с одновременным ее разогревом и размолом на торце шнека пресса-экструдера, с последующим перераспределением давления по всей площади продукта с помощью разогревающей шайбы с гантелеобразным отверстием, после чего продавливают поток продукта через щелевую диафрагму с последующим подрывом зерновой смеси на начальном участке фильеры, после чего смесь приобретает мягкую консистенцию и заполняет прямоугольное отверстие фильеры, в которой формируют готовый продукт в виде плоской ленты, которую, в свою очередь, разделяют с помощью отрезного приспособления на отдельные полоски мерной длины. На стадии размола зерновой смеси температуру ее разогрева регулируют с помощью разогревающей шайбы с гантелеобразным отверстием, путем изменения сопротивления перемещению зерновой смеси от шнека пресс-экструдера в матрицу с помощью накидной гайки. Формирование ленты пищевого продукта осуществляют в условиях интенсивного теплоотвода, который обеспечивается тонкостенностью конструкции патрубка фильеры [см. пат. Украины №88839 (С2) по классам МПК2009 А23Р 1/10, A23L 1/18, A23L 1/10, опубликованный 25.11.2009 в Бюл. №22].

Основной недостаток, общий для известного устройства для изготовления экструдированного пищевого продукта и известного способа, заключается в отсутствии возможности обеспечить одинаковые условия измельчения перерабатываемой зерновой смеси, что вызвано несовершенством конструкции матрицы пресс-экструдера и производимых в ней технологических операций. Данный недостаток объясняется следующим: из-за наличия в известной конструкции матрицы пресс-экструдера разогревающей шайбы с гантелеобразным сквозным отверстием, примыкающей своей плоскостью к торцу шнека пресс-экструдера, в процессе обработки зерновая смесь не успевает измельчиться плоскостью разогревающей шайбы, где расположены расширенные к периферии участки гантелеобразного отверстия, поскольку площадь контакта плоскости шайбы с торцом шнека именно в этом месте крайне незначительная, по сравнению с площадью плоскости шайбы в центральной части, где находится узкий (щелеобразный) участок гантелеобразного сквозного отверстия - щель. В результате этого хлебцы получаются с неоднородной структурой, в которой попадаются грубые (недомолотые и не вспученные) фрагменты, а также фрагменты расплющенных зерен. Регулировка давления и температуры разогрева зерновой смеси на торце шнека не позволяет решить указанную проблему - при любых показателях температуры и давления готовый продукт имеет невысокое качество, легко разрушается по границам расплющенных и не вспученных (не взорванных) фрагментов.

Еще один технический недостаток заключается в том, что внутренняя поверхность корпуса пресс-экструдера выполнена гладкой (как это изображено на фиг. 2, иллюстрирующей описание к патенту UA 88839 (С2)). В результате вращающийся шнек только лишь перемещает зерновую смесь по корпусу пресса-экструдера к торцу шнека, где и происходит размалывание зерна. То есть корпус и шнек пресса-экструдера по всей своей длине являются лишь транспортирующей системой, не принимающей участия в переработке зерновой смеси, в частности, ее измельчении. Поэтому для размола зерен смеси необходимо прикладывать значительные усилия, что является существенным технологическим недостатком известного способа производства пищевого экструдированного продукта.

Частично эти недостатки устранены в известных устройстве для изготовления пищевого экструдированного продукта и способе производства пищевого экструдированного продукта, описанных в пат. Украины №99673 (U) по классам МПК6 А23Р 1/10, А23Р 1/12, опубликованном 10.06.2015 в Бюл. №11, принимаемых за прототип как наиболее близких по своей сущности и достигаемому эффекту к заявляемым объектам техники.

Устройство для изготовления пищевого экструдированного продукта содержит несущую раму, на которой смонтированы загрузочный бункер с дозатором в виде шнека с регулируемой скоростью вращения, пресс-экструдер и матрица, включающая последовательно установленные разогревающую шайбу со ступенчатым углублением, уменьшающимся в сторону щелевого отверстия (диафрагмы), фильеру со сквозным прямоугольным каналом, выполняющим функцию формирователя продукта, и накидную гайку, навинчиваемую на корпус пресс-экструдера, с помощью которой регулируют температуру разогревающей шайбы путем ее прижатия к торцу шнека пресс-экструдера, а также на некотором расстоянии от устройства для изготовления пищевого экструдированного продукта установлено отрезное приспособление, за которым расположен лоток для приема готовой продукции.

С помощью указанных устройства и приспособлений осуществляют способ производства пищевого экструдированного продукта, который предусматривает загрузку предварительно подготовленной зерновой смеси, ее перемещение шнеком пресса-экструдера с одновременным ее разогревом и размолом на торце шнека пресса-экструдера за счет действия сил трения между зерновой смесью, торцом шнека и плоскостью разогревающей шайбы, заполняют размолотой и разогретой полученной смесью ступенчатое углубление в разогревающей шайбе, из которого она продавливается в щелевое отверстие разогревающей шайбы с последующим подрывом зерновой смеси на начальном участке фильеры, после чего смесь приобретает мягкую консистенцию и заполняет прямоугольное отверстие фильеры, в которой формируют готовый продукт в виде пластической плоской ленты, которую в дальнейшем разделяют с помощью отрезного приспособления на отдельные полоски мерной длины, которые выкладывают в поддон для окончательного досушивания.

Главный недостаток, общий для известного устройства для изготовления экструдированного пищевого продукта и известного способа, заключается в отсутствии возможности обеспечить однородность обрабатываемой зерновой смеси, что вызвано, соответственно, несовершенством конструкции матрицы пресс-экструдера, в частности, ее разогревающей шайбы со ступенчатым углублением, а также происходящих в ней технологических процессов. Сущность этого недостатка заключается в следующем: поскольку разогревающая шайба обращена к торцу шнека своим ступенчатым углублением, причем своей наибольшей ступенью, а рабочая плоскость разогревающей шайбы при этом представлена в виде тонкого обода, площадь трения этой плоскости разогревающей шайбы о торец шнека является недостаточной для полного разогрева и размола зерновой смеси. Из-за этого в ступенчатое углубление разогревающей шайбы попадают твердые фрагменты зерновой смеси, которые затем направляются сквозь щелевое отверстие разогревающей шайбы и далее в фильеру, где не взрываются и в первоначальном виде остаются в готовом пищевом продукте.

Вторым недостатком известного технологического оборудования для изготовления пищевого экструдированного продукта, как и в предыдущем аналоге, является несовершенство конструкции пресс-экструдера, в частности, его корпуса. Внутренняя поверхность корпуса пресса-экструдера выполнена гладкой (как это видно на фиг. 2, иллюстрирующей описание прототипа). То есть корпус пресса-экструдера не принимает участия в переработке зерновой смеси, в частности, ее дроблении.

Третьим недостатком известного технологического оборудования для изготовления пищевого экструдированного продукта является отсутствие поддерживающего приспособления пластического полуфабриката пищевого продукта (непрерывной ленты) на выходе из фильеры. Суть этого недостатка поясняется следующим. Поскольку формирование ленты в фильере происходит в условиях низкого отвода тепла от продукта (и это правильно - продукт в фильере имеет возможность уплотниться до нужной консистенции), то из фильеры полоса продукта выходит в пластическом состоянии, следовательно, может непредсказуемо изгибаться в плоскости (чаше всего вниз), и попадает в отрезное устройство еще в полузастывшем виде (что подтверждается наличием поддона, в котором собирают отрезанные полоски для последующего досушивания), в результате чего отрезанные мерные полоски продукта не получаются плоскими, что требует их дополнительного выравнивания, например, путем дополнительного обрезания по периметру, поскольку такой продукт не эстетичен (не имеет товарного вида) и его сложно упаковывать. Эти дополнительные манипуляции, безусловно, усложняют известный способ изготовления пищевого экструдированного продукта

Четвертым недостатком известного технологического оборудования для изготовления пищевого экструдированного продукта является перегрев пресс-экструдера из-за отсутствия технической возможности отвода избыточного тепла. В результате перегрева пресс-экструдера возникают проблемы с подшипниками, в которых закреплен вращающийся шнек: разогретые детали - корпус и шнек - негативно влияют на подшипники, особенно упорный (он перегревается и смазка подшипников быстро выгорает).

Основным недостатком известного способа для производства пищевого экструдированного продукта является невозможность получения с его помощью конечного продукта надлежащего качества. Причинами этого являются: присутствие в готовом продукте фрагментов высокой плотности (из-за недостаточного размола зерновой смеси разогревающей шайбой), невозможность добиться однородной структуры (по той же причине), невозможность получить ровную непрерывную ленту полуфабриката продукта и плоские мерные полоски (из-за высокой пластичности массы на выходе из фильеры), необходимость в досушивании готовой продукции, необходимость периодического прерывания процесса (из-за перегрева технологического оборудования, в частности, пресс-экструдера).

В основу изобретения поставлена задача получения из зерновой смеси в условиях стабильного производственного процесса пищевого экструдированного продукта в виде прямоугольных хлебцов из непрерывного полуфабриката с равномерной одинаковой структурой по всей длине и сечении без приложения значительных усилий с окончательным высушиванием готового продукта за счет изменения условий размола зерновой смеси, последующего ее перемешивания в самой матрице пресс-экструдера и создание условий для полного высыхания готового продукта путем внесения дополнительных приспособлений в имеющееся оборудование, объединяемых в технологическую линию для производства экструдированного пищевого продукта, а также внесения конструктивных изменений в матрицу и технологических изменений в процесс изготовления экструдированного пищевого продукта.

Решение поставленной задачи достигается тем, что в технологической линии для изготовления пищевого экструдированного продукта, состоящей из устройства для изготовления пищевого экструдированного продукта, содержащего несущую раму, на которой смонтированы загрузочный бункер с дозатором в виде шнека с регулируемой скоростью вращения, пресс-экструдер и матрицу, включающую последовательно установленные разогревающую шайбу, фильеру со сквозным прямоугольным каналом, выполняющим функцию формирователя продукта, и накидную гайку, навинчиваемую на корпус пресс-экструдера, с помощью которой регулируют температуру разогревающей шайбы путем ее прижатия к торцу шнека пресс-экструдера, и отрезного приспособления, установленного на некотором расстоянии от устройства для изготовления пищевого экструдированного продукта, согласно предложению, шнек пресс-экструдера выполнен с хвостовиком, выступающим за пределы его корпуса, на который надет теплоотводящий элемент, выполненный в виде цилиндрического радиатора с радиальными вентиляционными ребрами, а внутренняя поверхность корпуса (гильзы) пресс-экструдера выполнена с винтовой канавкой по всей его длине, а также разогревающая шайба матрицы содержит углубление, обращенное в противоположную от торца шнека сторону, с центральным отверстием, равным примерно половине диаметра разогревающей шайбы, за которой расположена перераспределяющая шайба с гантелеобразным отверстием для промежуточного перемешивания и перераспределения разогретой смеси, к которой примыкает уплотняющая шайба с углублением и щелевидным отверстием, к которой прилегает фильера с прямоугольным каналом, ширина которого меньше, чем ширина щелевидного отверстия в уплотняющей шайбе, причем между выходом из матрицы и отрезным приспособлением установлена направляющая с прижимным устройством, выполненным в виде наклонной планки, закрепленной на направляющей с возможностью изменения места установки вдоль этой направляющей, которая примыкает к отрезному приспособлению, за которым расположен бесконечный воздухопроницаемый транспортный конвейер, над которым установлено по крайней мере одно устройство принудительной подачи воздуха, например, вентилятор, преимущественно перпендикулярно направлению движения транспортного конвейера, в конце которого размещено центрирующее устройство с прижимными приводными роликами и приспособление для нарезки мерных кусков полностью готового пищевого продукта.

Кроме того, согласно предложению, на внешней цилиндрической поверхности фильеры может быть выполнен кольцевой уступ с возможностью установки на него по крайней мере одного регулировочного кольца, прижимаемого к фильере с помощью накидной гайки для обеспечения регулирования зазора между разогревающей шайбой и торцом шнека, по мере его износа.

Решение поставленной задачи достигается также и тем, что в способе изготовления пищевого экструдированного продукта, предусматривающем загрузку предварительно подготовленной зерновой смеси, ее перемещение шнеком пресс-экструдера с одновременным ее разогревом и размолом на торце шнека пресс-экструдера за счет действия сил трения между зерновой смесью, торцом шнека и плоскостью разогревающей шайбы, заполнение размолотой и разогретой полученной смесью углубления в разогревающей шайбе с последующим подрывом зерновой смеси на начальном участке фильеры, после чего смесь приобретает мягкую консистенцию и заполняет прямоугольное отверстие фильеры, в которой формируют готовый продукт в виде непрерывной плоской ленты, которую в дальнейшем разделяют с помощью отрезного приспособления, согласно предложению, от пресс-экструдера постоянно отводят избыточное тепло через цилиндрический радиатор, надетый на выступающий хвостовик шнека, а размол зерновой смеси начинают в самом пресс-экструдере в процессе перемещения зерновой смеси вдоль корпуса экструдера, а также сходящую с торца размолотую разогретую зерновую смесь собирают в углублении разогревающей шайбы и направляют в расширяющиеся к периферии участки гантелеобразного отверстия перераспределяющей шайбы, изменяя и перераспределяя потоки зерновой смеси, после чего их собирают в углублении уплотняющей шайбы перед ее щелевидным отверстием, тем самым добиваясь однородной плотности зерновой смеси для обеспечения последующего процесса экструзии взрывом в начале прямоугольного формующего канала в фильере, на выходе из которой полученную пластическую ленту экструдированного продукта укладывают на направляющую и принудительно прижимают к ней с помощью прижимного устройства для исключения деформации и обеспечения плоскостности непрерывной ленты полуфабриката продукта, от которой отрезают полосы длиной 3-4 метра, которые подают на бесконечный воздухопроницаемый транспортный конвейер для окончательного высушивания воздушными потоками с последующим центрированием и прижиманием приводными роликами к опорной поверхности, после чего от указанных полос нарезают мерные куски полностью готового экструдированного пищевого продукта.

Благодаря наличию теплоотводящего элемента на хвостовике шнека обеспечивается необходимый отвод излишнего тепла через шнек от матрицы, что позволяет снизить температуру пресс-экструдера, а значит, обеспечить работу подшипников без периодического добавления в них смазки.

Благодаря наличию винтовой канавки на внутренней поверхности корпуса пресс-экструдера появляется техническая возможность осуществлять дробление зерновой смеси еще на стадии ее перемещения шнеком к матрице. При этом шнек может быть двухзаходным.

Поскольку разогревающая шайба обращена углублением в сторону накидной гайки и имеет центральное отверстие, не превышающее половину диаметра разогревающей шайбы, образуется плоскость, достаточная для окончательного размола (истирания) зерновой смеси и ее разогрева, что позволяет качественно подготовить смесь для последующей экструзии.

Поскольку в матрице после разогревающей шайбы установлена перераспределяющая шайба с гантелеобразным отверстием, появляется техническая возможность перераспределить и перемешать пастообразную зерновую массу в самой матрице перед этапом экструзии, что позволяет гарантировано получить однородную структуру экструдированного пищевого продукта.

Поскольку после перераспределяющей шайбы установлена уплотняющая шайба с углублением и щелевой прорезью, происходит двукратное уплотнение пастообразной зерновой массы: сначала на этапе ее схода на разогревающую шайбу, затем - перед щелевой прорезью в уплотняющей шайбе с углублением. Периодическое изменение плотности пастообразной зерновой массы в сочетании с ее перемешиванием, позволяет стабилизировать структуру и пористость массы на последующем этапе ее экструдирования.

Поскольку ширина прямоугольного формующего канала фильеры меньше, чем ширина щелевидного отверстия в уплотняющей шайбе, за счет эффекта «бокового сжатия» обеспечивается возможность дополнительно уплотнить боковые края непрерывной ленты полуфабриката продукта, при этом основная часть (тело) ленты преимущественно в центральной части приобретает складчатую структуру при сохранении плоской конфигурации и прямоугольного сечения, что в целом положительно влияет на потребительские свойства готового продукта (образованные «складки» хорошо удерживают на поверхности изделия (хлебца) специи, соусы и проч.).

Благодаря возможности устанавливать на внешнюю цилиндрическую поверхности фильеры регулировочные кольца увеличивается срок службы шнека пресса-экструдера за счет компенсации уменьшения длины шнека по причине его истирания.

Благодаря наличию направляющей с прижимным приспособлением появляется техническая возможность поддерживать и выравнивать еще пластичную непрерывную ленту полуфабриката продукта, что гарантирует четкую ее ориентацию и плоскостность на этапе продвижения к отрезному приспособлению.

Благодаря наличию транспортирующего конвейера, в совокупности с принудительной направленной вентиляцией, появляется техническая возможность полностью досушить пищевой продукт еще на этапе его изготовления, а не досушивать в лотках, как это предложено в аналоге и прототипе.

Благодаря наличию центрирующего приспособления с прижимными приводными роликами на торце транспортирующего конвейера появляется техническая возможность четко направить и прижать к разделочной поверхности окончательно высушенную полосу пищевого продукта к узлу нарезки полос на отдельные куски мерной длинны.

В целом, благодаря внесенным конструктивным и технологическим усовершенствованиям, появляется возможность получить более хрусткий, ломкий и более легкий по сравнению с прототипом, и режим экструзии: при температуре, не превышающей 140-220°С, и стабильном давлении.

Таким образом, совокупность существенных признаков, полученных в результате внесения соответствующих конструктивных и технологических изменений в процесс изготовления пищевого экструдированного продукта, позволяет достигнуть желаемого технического результата, сформулированного в постановке задачи.

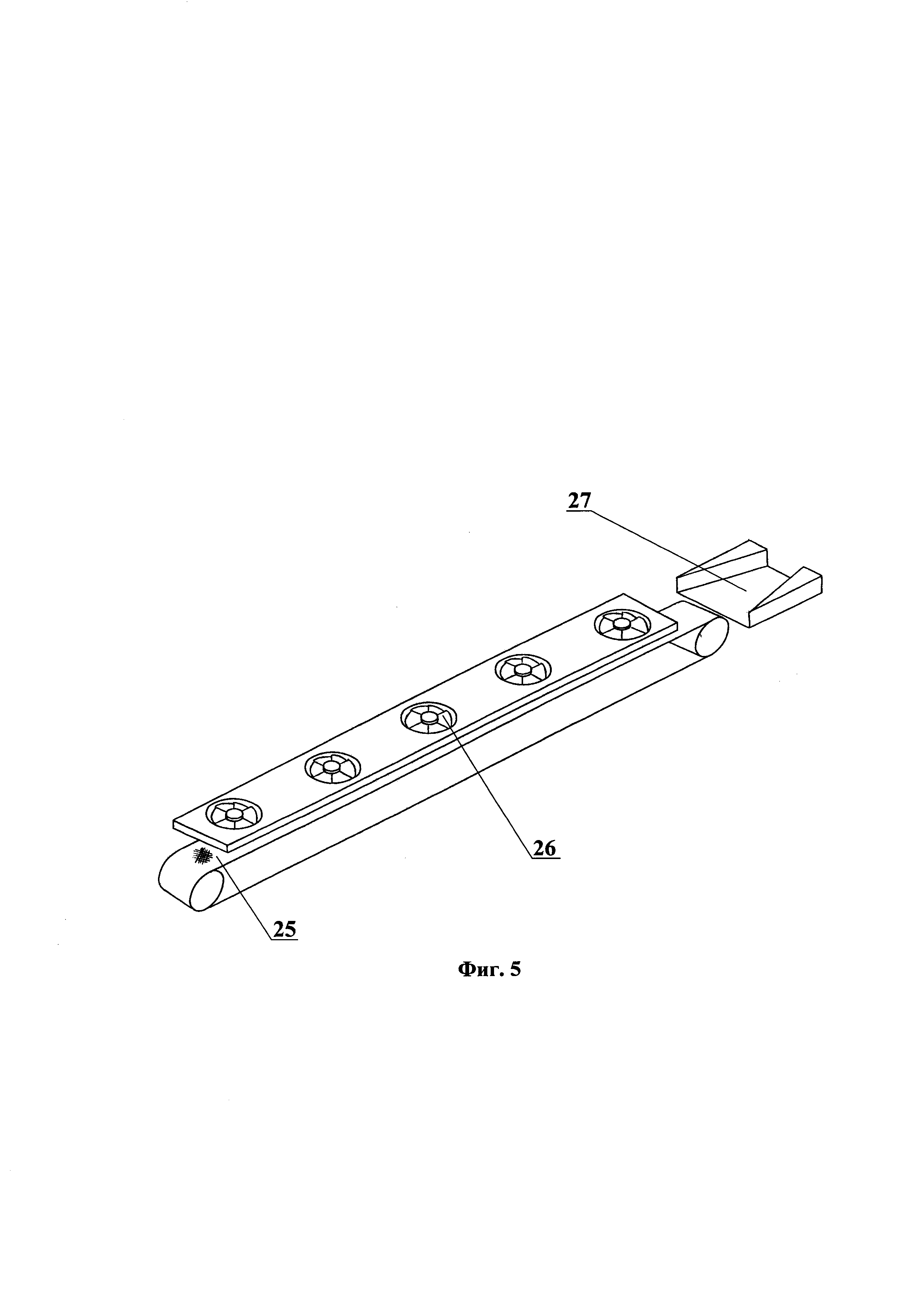

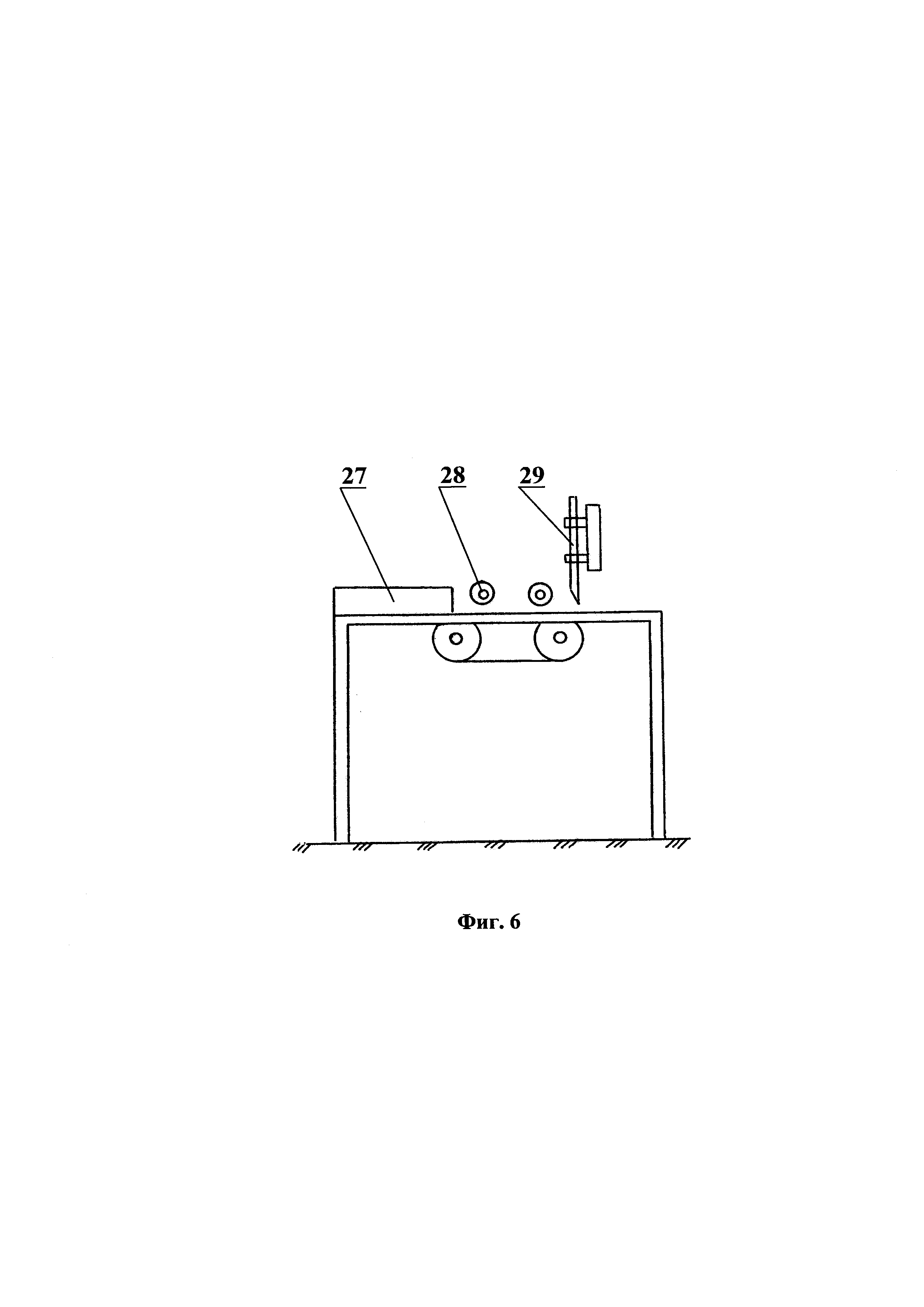

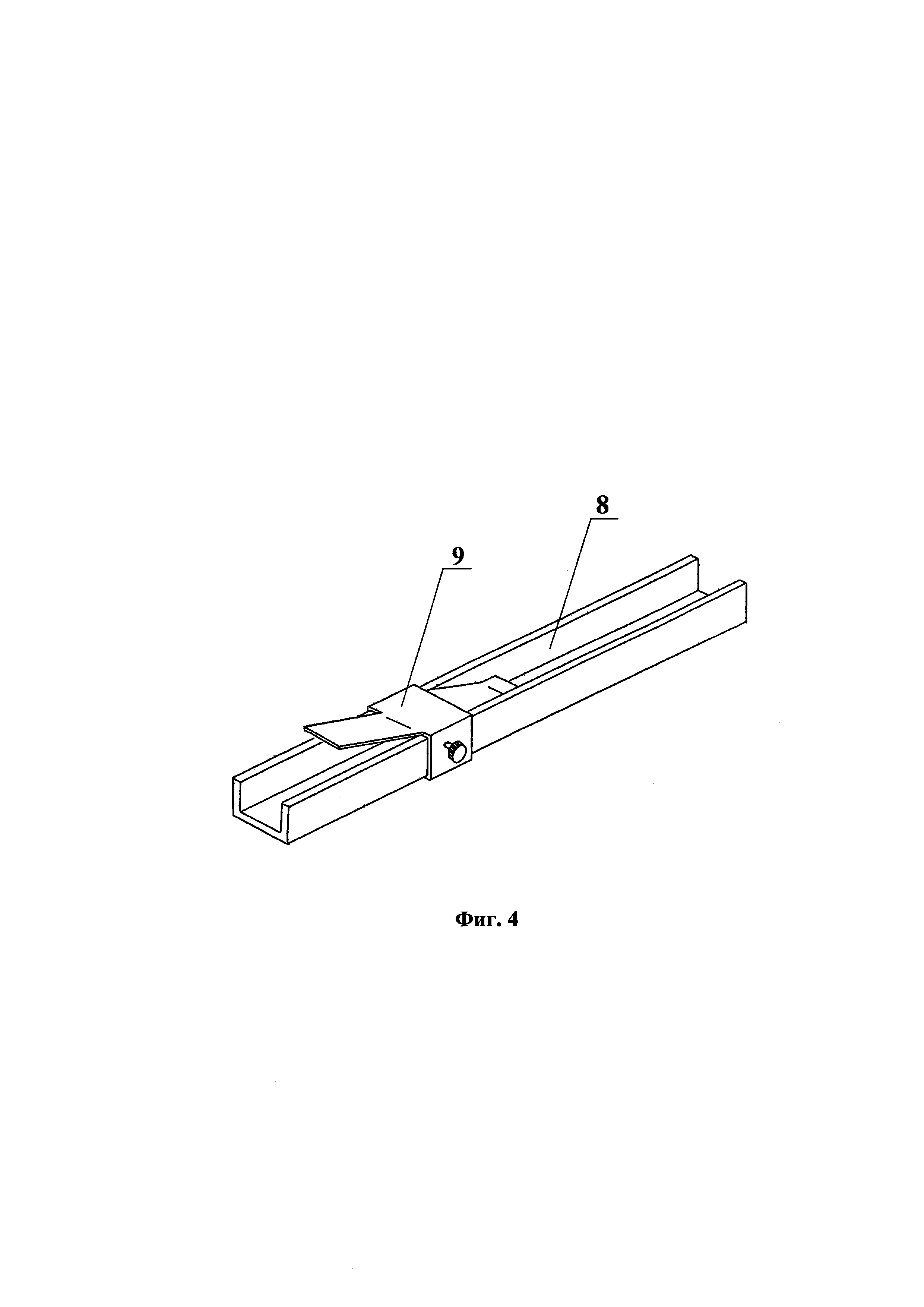

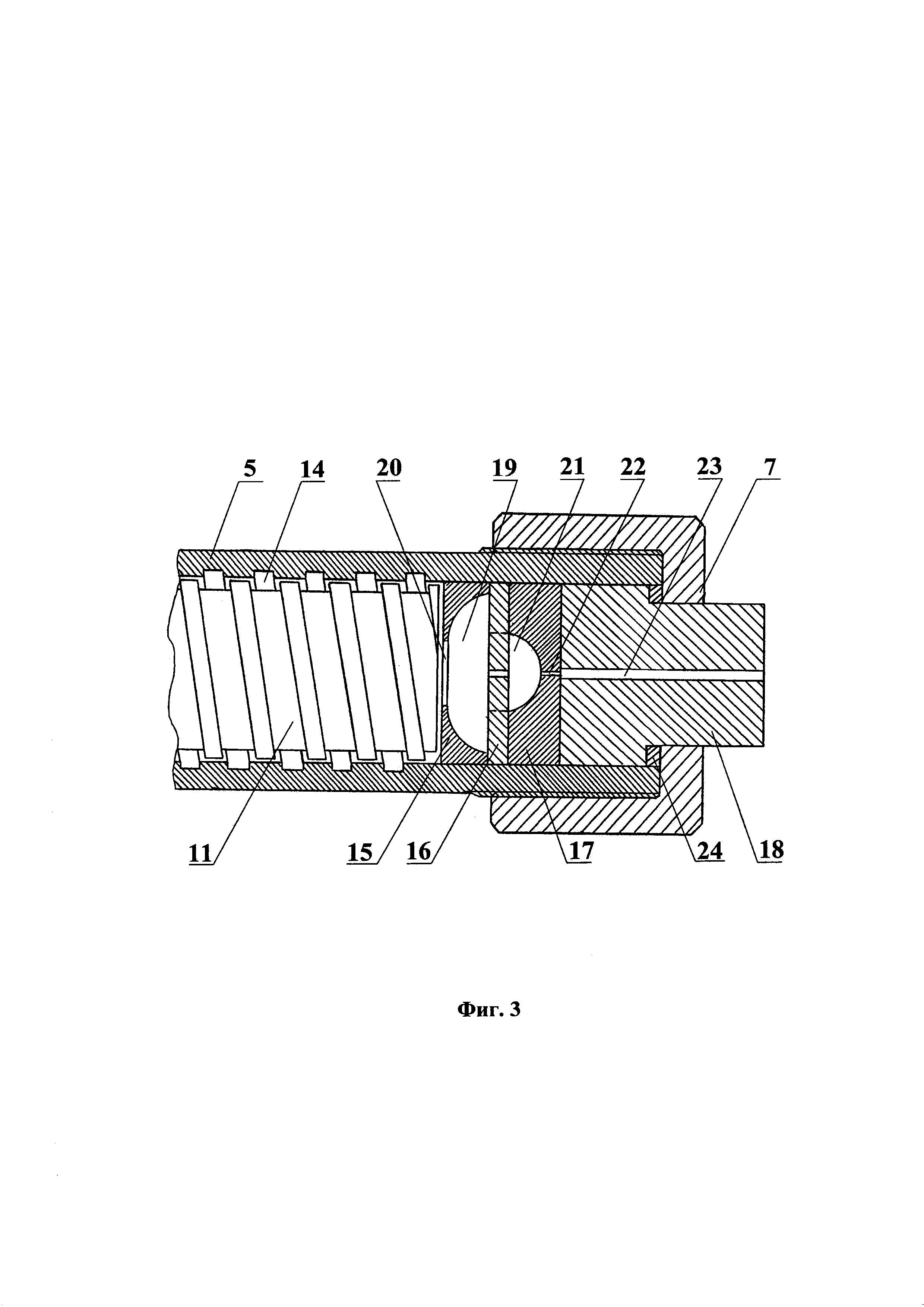

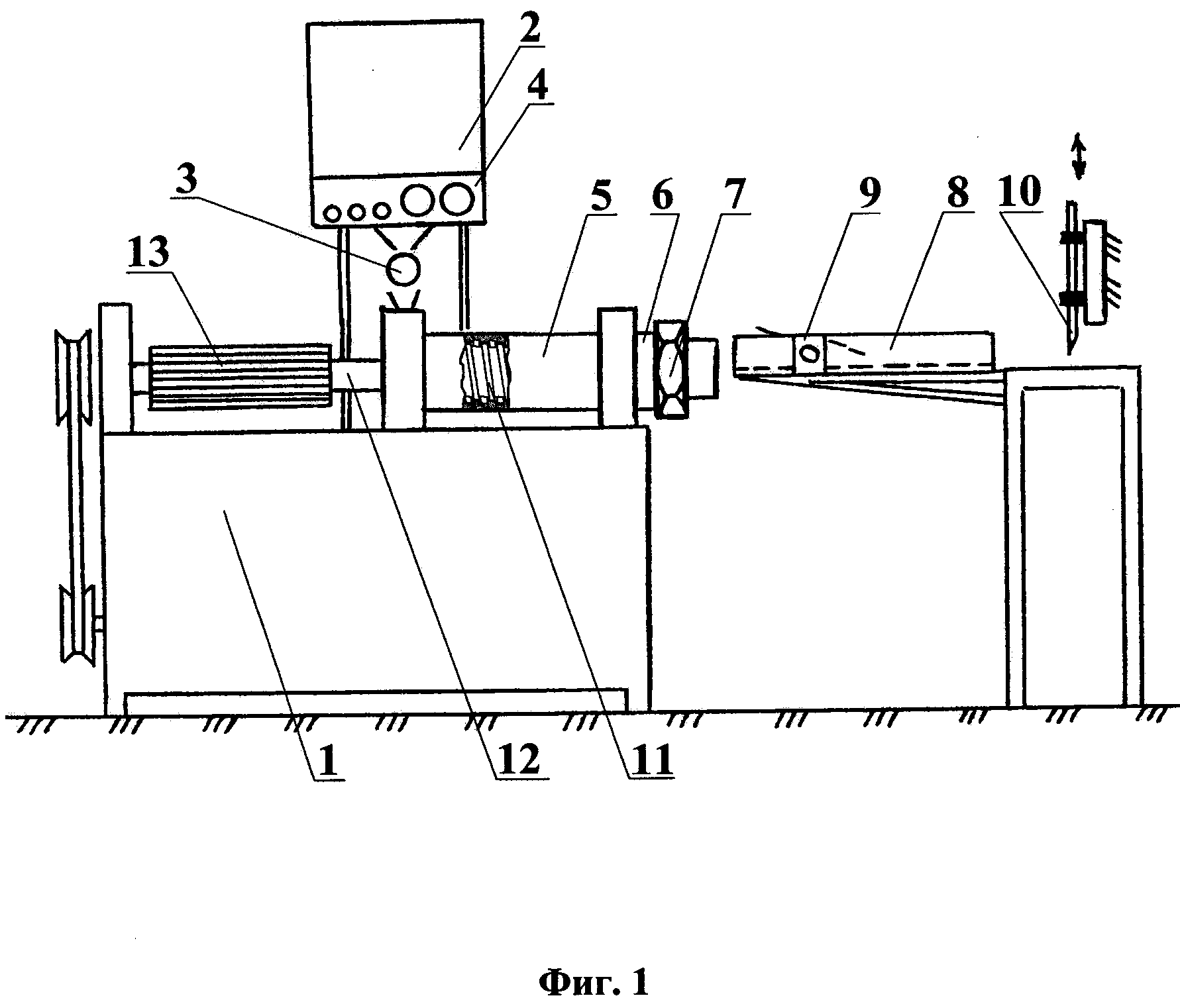

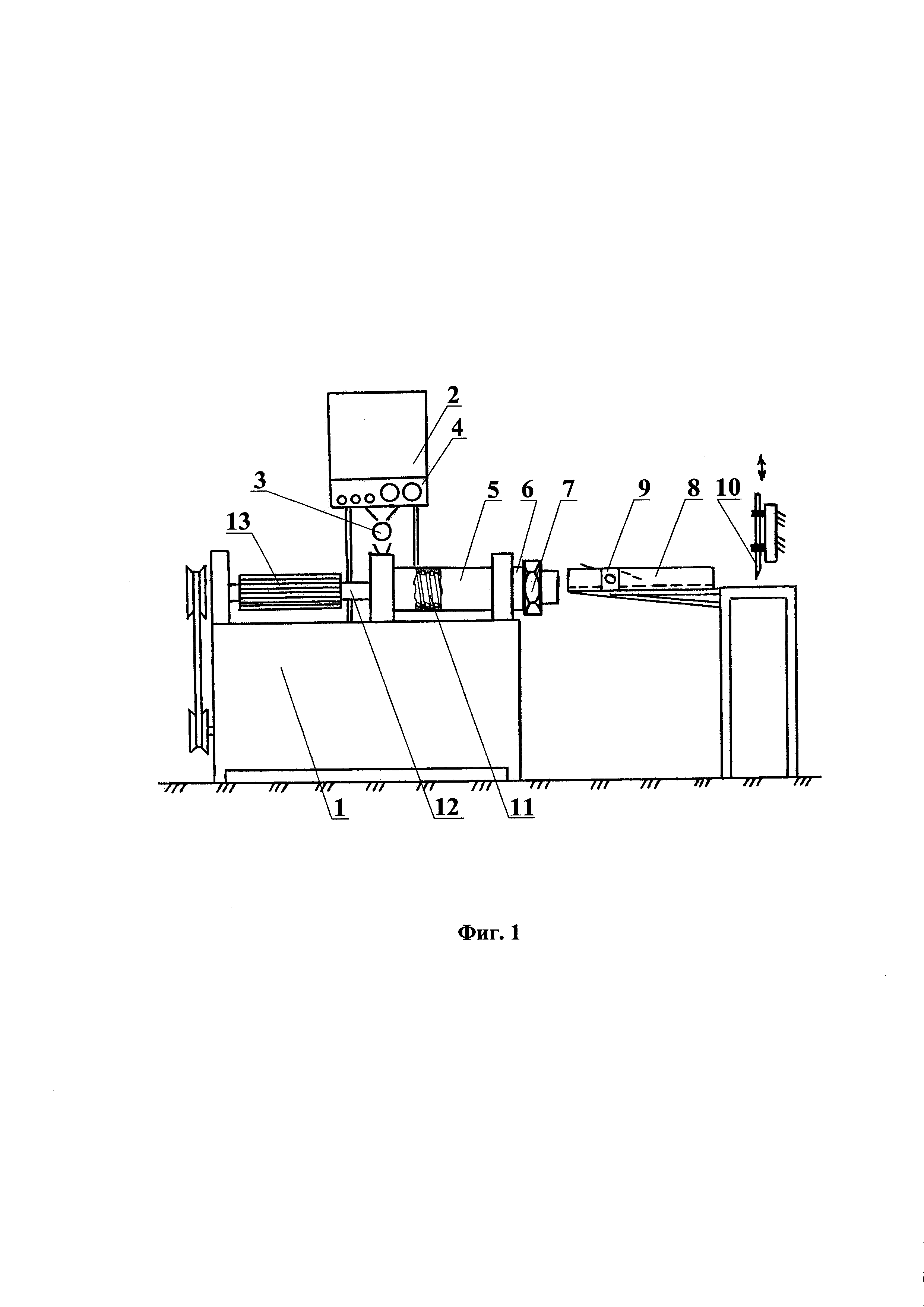

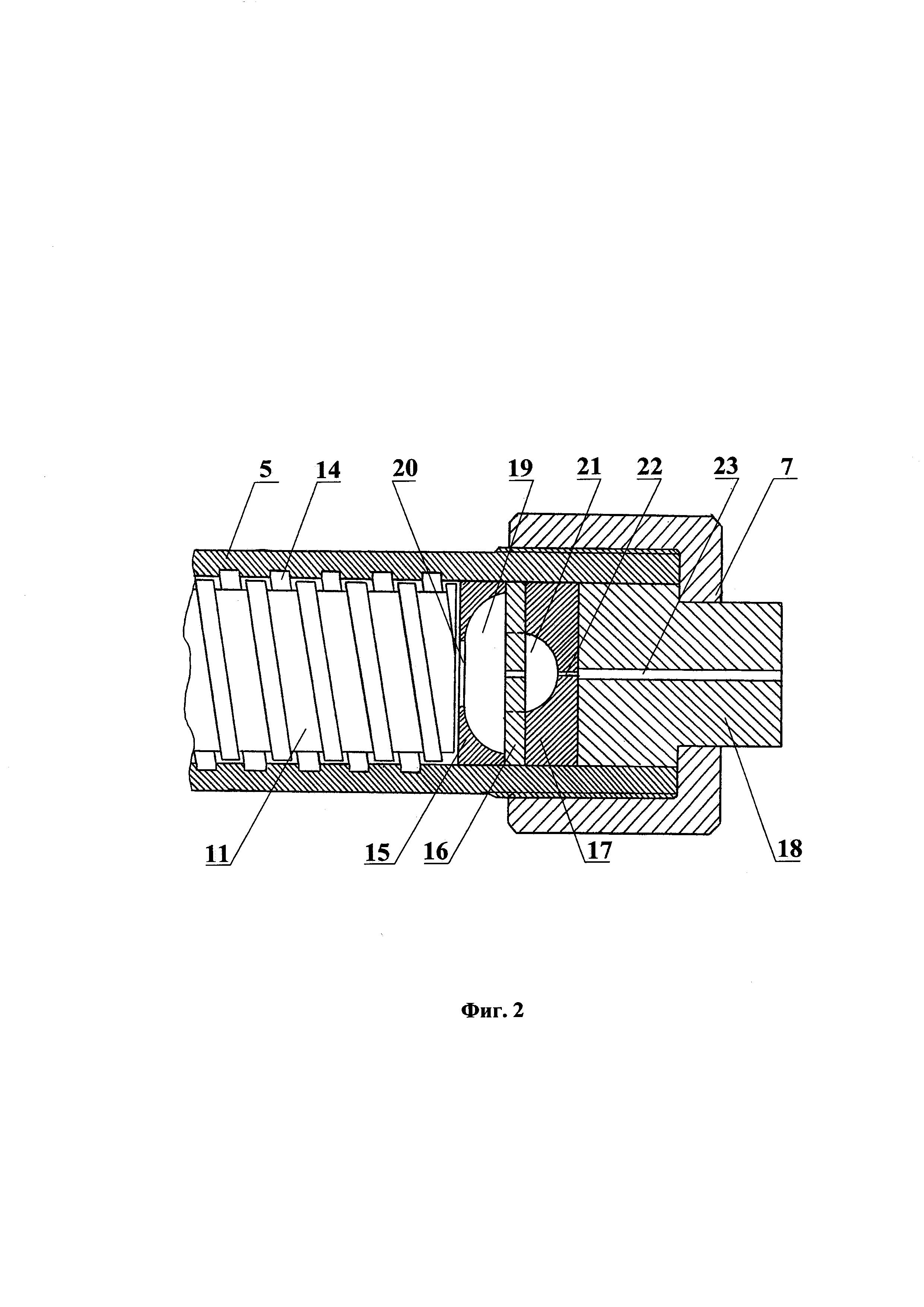

Дальнейшая сущность предложенных технических решений поясняется совместно с иллюстрационным материалом, на котором изображено следующее: на фиг. 1 - технологический узел, включающий предлагаемое устройство для изготовления пищевого экструдированного продукта, направляющую с прижимным устройством и отрезное приспособление; на фиг. 2 - матрица пресс-экструдера предлагаемого устройства для изготовления пищевого экструдированного продукта, в продольном сечении; на фиг. 3 - вариант исполнения матрицы пресс-экструдера с кольцевым уступом на внешней цилиндрической поверхности фильеры, в продольном сечении; на фиг. 4 - направляющая с прижимным устройством, общий вид; на фиг. 5 - технологический узел, включающий бесконечный воздухопроницаемый транспортный конвейер, множество устройств принудительной подачи воздуха, установленных перпендикулярно направлению движения транспортного конвейера, и центрирующее устройство, общий вид; на фиг. 6 - технологический узел, включающий центрирующее устройство с прижимными приводными роликами и приспособление для нарезки мерных кусков готового продукта, на фиг. 7 - последовательность технологического преобразования зерновой смеси в пищевой экструдированный продукт предложенным способом при помощи предложенной технологической линии.

Предлагаемая технологическая линия для изготовления пищевого экструдированного продукта состоит из устройства для изготовления пищевого экструдированного продукта (пресс-экструдер), содержащего несущую раму 1, на которой смонтированы загрузочный бункер 2 с дозатором 3 в виде шнека с регулируемой скоростью вращения, блок управления 4, корпус 5 пресс-экструдера, матрица 6 с накидной гайкой 7, направляющей 8 с прижимным устройством 9 и отрезного приспособления 10 любой известной конструкции. Шнек 11 пресс-экструдера выполнен с хвостовиком 12, выступающим за пределы корпуса 5 пресс-экструдера, на который надет теплоотводящий элемент, выполненный в виде цилиндрического радиатора 13 с радиальными вентиляционными ребрами (фиг. 1). Внутренняя поверхность корпуса 5 пресс-экструдера выполнена с винтовой канавкой 14 по всей его длине для интенсификации процессе размола зерновой смеси шнеком 11 (фиг. 2).

Матрица 6 состоит из последовательно установленных разогревающей шайбы 15, перераспределяющей шайбы 16 с гантелеобразным отверстием, уплотняющей шайбы 17, фильеры 18 и накидной гайки 7, навинчиваемой на корпус 5 пресс-экструдера, с помощью которой регулируют температуру разогревающей шайбы 15 путем ее прижатия к торцу шнека 11.

Разогревающая шайба 15 матрицы 6 содержит углубление 19 с центральным отверстием 20. Углубление 19 обращено в противоположную от торца шнека 11 сторону. Центральное отверстие 20 является равным примерно половине диаметра разогревающей шайбы 15.

За разогревающей шайбой 15 расположена перераспределяющая шайба 16 с гантелеобразным отверстием для промежуточного перемешивания и перераспределения разогретой смеси, к которой примыкает уплотняющая шайба 17 с углублением 21 и щелевидным отверстием 22. К уплотняющей шайбе 17 прилегает фильера 18 с прямоугольным формующим каналом 23, выполняющим функцию формирователя продукта. Ширина прямоугольного формующего канала 23 меньше, чем ширина щелевидного отверстия 22 в уплотняющей шайбе 17.

На внешней цилиндрической поверхности фильеры 18 выполнен кольцевой уступ с возможностью установки на него регулировочного кольца 24 (фиг. 3), прижимаемого к фильере 18 при помощи накидной гайки 7 для обеспечения регулирования зазора между разогревающей шайбой 15 и торцом шнека 11, по мере износа последнего.

Между выходом из матрицы 6 и отрезным приспособлением 10 установлена направляющая 8 с прижимным устройством 9, выполненным в виде наклонной планки, закрепленной на направляющей 8 с возможностью изменения места установки вдоль нее. Направляющая 8 примыкает к отрезному приспособлению 10 (фиг. 4).

За отрезным приспособлением 10 расположен бесконечный воздухопроницаемый транспортный конвейер 25, над которым перпендикулярно направлению его движения установлены устройства принудительной подачи воздуха (вентиляторы) 26 (фиг. 5). В конце транспортного конвейера 25 размещено центрирующее устройство 27 с прижимными приводными роликами 28 и приспособление 29 любой известной конструкции для нарезки мерных кусков полностью готового пищевого продукта (фиг. 6).

Предлагаемый способ изготовления пищевого экструдированного продукта реализуется при помощи вышеописанной технологической линии.

Согласно данному способу предварительно подготовленную зерновую смесь загружают в загрузочный бункер 2 и при помощи дозирующего шнека 3 направляют во внутрь корпуса 5 пресс-экструдера (фиг. 7, блок «А»), где при помощи шнека 11 зерновую смесь перемещают вдоль корпуса 5 в сторону разогревающей шайбы 15 матрицы 6. Размол зерновой смеси начинают осуществлять непосредственно в процессе перемещения зерновой смеси вдоль корпуса 5. Интенсификация размола зерновой смеси обеспечивается кромками канавки 14 на внутренней поверхности корпуса 5 в сочетании с витками шнека 11. Кроме того, размол зерновой смеси продолжается с одновременным ее разогревом на торце шнека 11 за счет действия сил трения между зерновой смесью, торцом шнека 11 и плоскостью разогревающей шайбы 15. При этом от пресс-экструдера постоянно отводят избыточное тепло через цилиндрический радиатор 13, надетый на выступающий хвостовик 12 шнека 11, тем самым обеспечивают непрерывность работы пресс-экструдера длительное время.

Сходящую с торца размолотую разогретую зерновую смесь собирают в углублении 19 разогревающей шайбы 15 и направляют в расширяющиеся к периферии участки гантелеобразного отверстия перераспределяющей шайбы 16, изменяя направление движения и перераспределяя потоки зерновой смеси. После этого перераспределенные потоки зерновой смеси собирают в углублении 21 уплотняющей шайбы 17 перед ее щелевидным отверстием 22, добиваясь однородной плотности зерновой смеси для обеспечения последующего процесса экструзии взрывом в начале прямоугольного формующего канала 23 в фильере 18. Смесь приобретает мягкую консистенцию и заполняет прямоугольный формующий канал 23 фильеры 18 (фиг. 7, блок «Б»).

На выходе из фильеры 18 получают непрерывную плоскую пластическую ленту полуфабриката пищевого экструдированного продукта. Полученную ленту укладывают на направляющую 8 и принудительно прижимают к ней с помощью прижимного устройства 9 для исключения деформации и обеспечения плоскостности указанной ленты (фиг. 7, блок «В»).

От непрерывной ленты полуфабриката пищевого экструдированного продукта с помощью отрезного приспособления 10 отрезают полосы длиной 3-4 метра (фиг. 7, блок «Г»), которые подают на бесконечный воздухопроницаемый транспортный конвейер 25 для окончательного высушивания воздушными потоками, создаваемыми вентиляторами 26 (фиг. 7, блок «Д»), с последующим центрированием при помощи центрирующего устройства 27 и прижиманием приводными роликами 28 к опорной поверхности (фиг. 7, блок «Е»), после чего от указанных полос нарезают мерные куски полностью готового экструдированного пищевого продукта (фиг. 7, блок «Ж») при помощи приспособления 29. Готовые изделия фасуют и упаковывают (фиг. 7, блок «К»).

Существенное отличие заявленных технических решений, по сравнению с ранее известными, заключается в том, что устройство для изготовления пищевого экструдированного продукта снабжено теплоотводом, корпус (гильза) пресс-экструдера снабжен внутренней винтовой канавкой, а матрица - элементом для перераспределения смеси, а разогревающая шайба имеет значительную плоскость трения (площадь разогрева), а также линия снабжена направляющими элементами и узлами для окончательного досушивания пищевого экструдированного продукта. Указанные отличия, в совокупности, обеспечивают непрерывность получения пищевого экструдированного продукта в окончательном виде, причем с равномерной пористой структурой и плотностью по всему объему пищевого продукта. Ни одна из известных технологических линий для изготовления пищевых экструдированных продуктов не может обладать указанными свойствами, поскольку в них отсутствуют теплоотводящие элементы, регулирующие температуру пресс-экструдера, отсутствует возможность перемешивать пластическую массу непосредственно в матрице для получения однородной структуры пастообразного продукта, а также отсутствуют узлы для принудительного досушивания до окончательной готовности пищевого продукта без потери товарного вида и улучшенного качества.

Заявленные технические решения проверены на практике. Предложенная технологическая линия и способ производства пищевых экструдированных продуктов не содержат в своем составе ни одной технологической операции или конструктивных элементов и узлов в комплексе оборудования, которые невозможно было бы осуществить на современном этапе развития науки и техники, в частности, в области производства пищевых экструдированных продуктов, следовательно, являются промышленно применимыми, имеют технические и иные преимущества перед известными аналогами, что подтверждает возможность достижения технического результата заявляемыми объектами. В известных источниках патентной и иной научно-технической информации не выявлено подобных технологических линий для изготовления пищевых экструдированных продуктов предложенным способом с указанными в предложении совокупностью существенных признаков, поэтому предложенные технические решения соответствует критерию «новизна».

Поскольку для специалистов в данной отрасли знаний заявляемые признаки, с помощью которых получают новые свойства не очевидны и не вытекают из существующего уровня техники, можно сделать вывод о соответствии предложенных технических решений критерию «изобретательский уровень».

К техническим преимуществам предложенных технических решений, по сравнению с прототипом, можно отнести следующее:

- возможность стабилизировать работу пресс-экструдера по температурному режиму за счет наличия теплоотводящего элемента на хвостовике шнека;

- возможность интенсифицировать размол зерновой смеси на этапе ее транспортировки в пресс-экструдере за счет наличия винтовой канавки на внутренней поверхности корпуса пресс-экструдера;

- равномерность разогрева смеси на торце шнека до высоких температур за счет того, что плоскость разогревающей шайбы, примыкающая к шнеку, значительна;

- возможность учета степени износа шнека за счет возможности установки в матрице, а именно на внешней цилиндрической поверхности фильеры, регулировочных колец;

- исключение деформирования пластической ленты продукта после схода ее с фильеры за счет наличия направляющей с прижимным устройством;

- возможность доведения ленты пищевого продукта до полной готовности без дополнительного подогрева за счет наличия в составе линии системы принудительной подачи воздуха, позволяющей досушивать продукт воздушными потоками;

- возможность получения пищевого экструдированного продукта с однородной структурой за счет наличия в матрице перераспределяющей гантелеобразной шайбы, установленной между углублениями в разогревающей шайбе и уплотняющей шайбе;

- повышения качества и товарного вида готового пищевого продукта за счет наличия поддерживающей направляющей и принудительного охлаждения воздушными потоками;

- повышение производительности линии за счет отсутствия ручных операций при преобразовании зерновой смеси в пищевой экструдированный продукт.

Социальный эффект от внедрения предложенных технических решений, по сравнению с использованием прототипов, получают за счет возможности получение полностью готового к употреблению пищевого экструдированного продукта высокого качества и надлежащего товарного вида, что способствует повышению покупательской активности в отношении данного пищевого продукта.

После описания предложенной технологической линии для изготовления пищевого экструдированного продукта и способа производства пищевого экструдированного продукта на этом технологическом оборудовании, специалистам в данной отрасли знаний должно быть очевидным, что все вышеописанное является лишь иллюстративным, а не ограничительным, будучи представленным данным примером. Многочисленные возможные варианты реализации предложенных технологической линии и способа производства пищевых экструдированных продуктов могут изменяться в зависимости от характеристик исходного сырья, желаемых объемов производства, и, понятно, находятся в пределах объема одного из обычных и естественных подходов в данной области знаний и рассматриваются таковыми, что находятся в пределах объема предложенных технических решений.

Квинтэссенцией предложенных технических решений является то, что в технологической линии обеспечивается отвод избыточного тепла в пресс-экструдере, в матрице осуществляется перемешивание пластической зерновой массы, имеется поддержка эластичной ленты полуфабриката продукта и ее полное досушивание принудительным потоком воздуха, что позволило непрерывно получать высококачественный пищевой продукт с однородной пористой структурой, приятный на ощупь и на вкус, и именно эти обстоятельства в совокупности позволили приобрести предложенным технологической линии и способу производства пищевого экструдированного продукта вышеперечисленные и другие преимущества. Использование лишь отдельных элементов предложенных конструктивных и технологических усовершенствований, естественно, ограничивает спектр преимуществ, перечисленных выше, и не может считаться новыми техническими решениями в данной области знаний, поскольку иные, подобно описанному технологической линии и способу, уже не требуют никакого творческого подхода от конструкторов и инженеров, и не могут считаться результатами их творческой деятельности или новыми объектами интеллектуальной собственности, подлежащими правовой охране.