Результат интеллектуальной деятельности: Способ обтачивания наружной поверхности прецизионной длинномерной трубы

Вид РИД

Изобретение

Изобретение относится к обработке металлов резанием и может быть использовано для обтачивания на токарном станке наружной поверхности прецизионной длинномерной тонкостенной трубы большого диаметра.

За рубежом известен способ одновременной внутренней и наружной обработки длинномерных труб большого диаметра на уникальных специальных токарных станках с удлиненной станиной для расположения борштанги с расточной головкой. Трубу выверяют и закрепляют в планшайбе шпиндельной бабки и в зажимном устройстве задней бабки, протачивают шейки под опорные элементы люнетов, устанавливают охватывающие люнеты, и с этой установки обрабатывают одновременно изнутри и снаружи заготовки для труб с наружным диаметром до 1820 мм, внутренним диаметром до 1500 мм и длиной до 13000 мм (см. «Справочник по технологии резания материалов» под ред. проф. Г. Шпура и проф. Т. Штеферле, перевод с немецкого, книга 1, М., Машиностроение, 1985 г., стр. 138 и стр. 350, 351).

Однако такие станки чрезвычайно дороги и малодоступны, т.к. в России не производятся, а наружная обработка тонкостенных длинномерных труб, особенно с многочисленными чередующимися ребрами на стенке, на них невозможна, т.к. для исключения поперечных колебаний (вибраций) тонкостенной части трубы от применения односторонне действующих сил резания при однорезцовой обработке - наружная обработка производится многорезцовой охватывающей головкой, что увеличивает нагрузку от усилий резания на тонкую стенку. Кроме того, охватывающая головка, настроенная на определенный диаметр, не сможет точить чередующиеся ребра.

Известен способ обработки наружной поверхности длинномерной детали (авторское свидетельство SU 1750848, МПК В23В 1/00 (2000.01), опубл. 1992 г.), включающий установку детали соосно оси патрона и задней бабки станка, а также центрирование летали по поверхности установкой люнетов в нескольких поперечных сечениях на предварительно выполненные равностенные опорные пояски и последующую механическую обработку. Деталь центрируют в трех сечениях, положение двух из которых определяют размерами детали, а третье выбирают в зависимости от исходной непрямолинейности.

Недостатком такого способа является недостаточная точность и сложность, что объясняется необходимостью обработки детали с нескольких установок для предварительного выполнения опорных поясков и последующей механической обработки. Кроме того такой способ не позволяет обрабатывать наружную поверхность длинномерной тонкостенной детали, особенно большого диаметра, что объясняется необходимостью установки опорных люнетов на обработанные тонкостенные участки детали.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ обтачивания наружной поверхности прецизионной длинномерной трубы (патент RU 2055701, МПК6 В23В 1/00, опубл. 1996 г.), включающий центрирование заготовки с окончательно расточенным осевым каналом относительно оси станка установкой в четырехкулачковом патроне и поджимом задним центром, выполнение опорных шеек с постоянной в поперечных сечениях толщиной стенки, расстояние между которыми определяют в зависимости от исходной непрямолинейности заготовки, а между опорными шейками - аналогичное выполнение контрольных канавок, установку роликовых люнетов на опорные шейки и последовательное обтачивание участков между роликовыми люнетами с использованием вблизи зоны обработки кольцевого люнета для смещения оси вращения заготовки до исчезновения биения контрольной канавки при окончательном обтачивании, вращение заготовки и поступательное перемещение инструмента.

Такой способ позволяет несколько повысить точность обработки за счет снижения разнотолщинности.

Однако недостатками такого способа являются высокая трудоемкость, недостаточная точность и сложность, что объясняется необходимостью обработки заготовки с нескольких установок для предварительного выполнения опорных поясков и последующей механической обработки. Кроме того, такой способ не позволяет обтачивать наружную поверхность тонкостенной длинномерной детали, особенно большого диаметра, что объясняется необходимостью установки опорных люнетов на обработанные тонкостенные участки заготовки при обтачивании опорных поясков.

Технической проблемой, решаемой заявляемым изобретением, является обеспечение возможности обтачивания на универсальном токарном станке наружной поверхности длинномерной тонкостенной детали, особенно большого диаметра, повышение точности и упрощение процесса за счет обтачивания детали с одной установки и снижения нагрузки на обработанную тонкостенную часть заготовки.

Поставленная техническая проблема решается усовершенствованием способа обтачивания наружной поверхности прецизионной длинномерной трубы, включающего центрирование заготовки с окончательно расточенным осевым каналом относительно оси станка установкой в четырех кулачковом патроне и поджимом задним центром, выполнение опорных шеек в пределах припуска на обработку с постоянной в поперечных сечениях толщиной стенки, расстояние между которыми определяют в зависимости от исходной непрямолинейности наружной поверхности и веса заготовки, установку роликовых люнетов на опорные шейки и последовательное обтачивание участков между роликовыми люнетами при вращении заготовки и поступательном перемещении инструмента.

Это усовершенствование состоит в том, что в осевой канал заготовки по торцам устанавливают центровые вставки, рядом с патроном устанавливают кольцевой люнет и вблизи кольцевого люнета обтачивают в пределах припуска на обработку равностенную контрольную канавку с выверкой равностенности патроном станка, от которой предварительно, в направлении от передней бабки к задней обтачивают первый участок, устраняя дисбаланс на его длине, к концу первого участка перемещают и устанавливают кольцевой люнет, вблизи которого обтачивают равностенную опорную шейку и обтачивают следующий участок, устраняя дисбаланс на его длине, на опорной шейке устанавливают первый роликовый люнет с выверкой соосности оси заготовки и оси станка с помощью кольцевого люнета, после чего аналогично в конце следующего участка обтачивают равностенную опорную шейку под следующий роликовый люнет и обтачивают следующий участок, устраняя дисбаланс на его длине. После снятия дисбаланса на последнем участке, точения опорной шейки и установки последнего роликового люнета отводят задний центр, вынимают вставку и окончательно обрабатывают торец заготовки, в осевое отверстие со стороны обработанного торца устанавливают центровую вставку, поджимают задним центром и производят окончательное обтачивание наружной поверхности в два этапа черновым и чистовым точением от задней бабки к передней, перемещая при этом перед зоной обработки кольцевой люнет и убирая роликовые люнеты с опорных шеек по мере приближения кольцевого люнета, при этом обтачивание ведут на участках с контролем параметров после прохождения каждого участка и выверкой заготовки кольцевым люнетом по результатам контроля.

Такое выполнение переходов способа позволяет произвести с одной установки при обработке в направлении от передней бабки к задней устранение дисбаланса на участках заготовки и обтачивание равностенных шеек под роликовые люнеты, при обработке в направлении от задней бабки к передней - черновую и чистовую обработку участков сцентрированной заготовки. При этом кольцевой люнет постоянно находится перед обрабатываемым участком, разгружая обточенные тонкостенные участки заготовки от усилий резания и веса необработанной части заготовки.

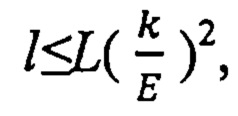

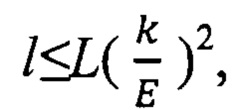

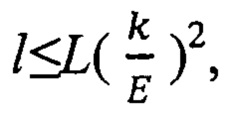

При обработке гладкой наружной поверхности длину участков при окончательном обтачивании определяют из соотношения:

где:

где:

- длина каждого окончательно обрабатываемого участка;

- длина каждого окончательно обрабатываемого участка;

L - общая длина заготовки;

k - допуск на разнотолщинность стенки;

Е - наибольшая допустимая непрямолинейность поверхности канала на общей длине заготовки.

Окончательная обработка гладкой наружной поверхности на участках, длина которых определена вышеприведенным соотношением, обеспечивает получение детали с заданным чертежом допуском на разнотолщинность стенки.

При обтачивании заготовки с деформированным от внутренних напряжений каналом (например, с эллипсностью, нецилиндричностью) со стороны конца заготовки, установленного в четырехкулачковом патроне, в осевом канале размещают цилиндрическую разжимную оправку, которую перемещают по каналу в зону обрабатываемого участка, что обеспечивает получение трубы с заданным допуском разнотолщинности стенки за счет расположения стенки трубы при обтачивании между резцом и наружной поверхностью оправки.

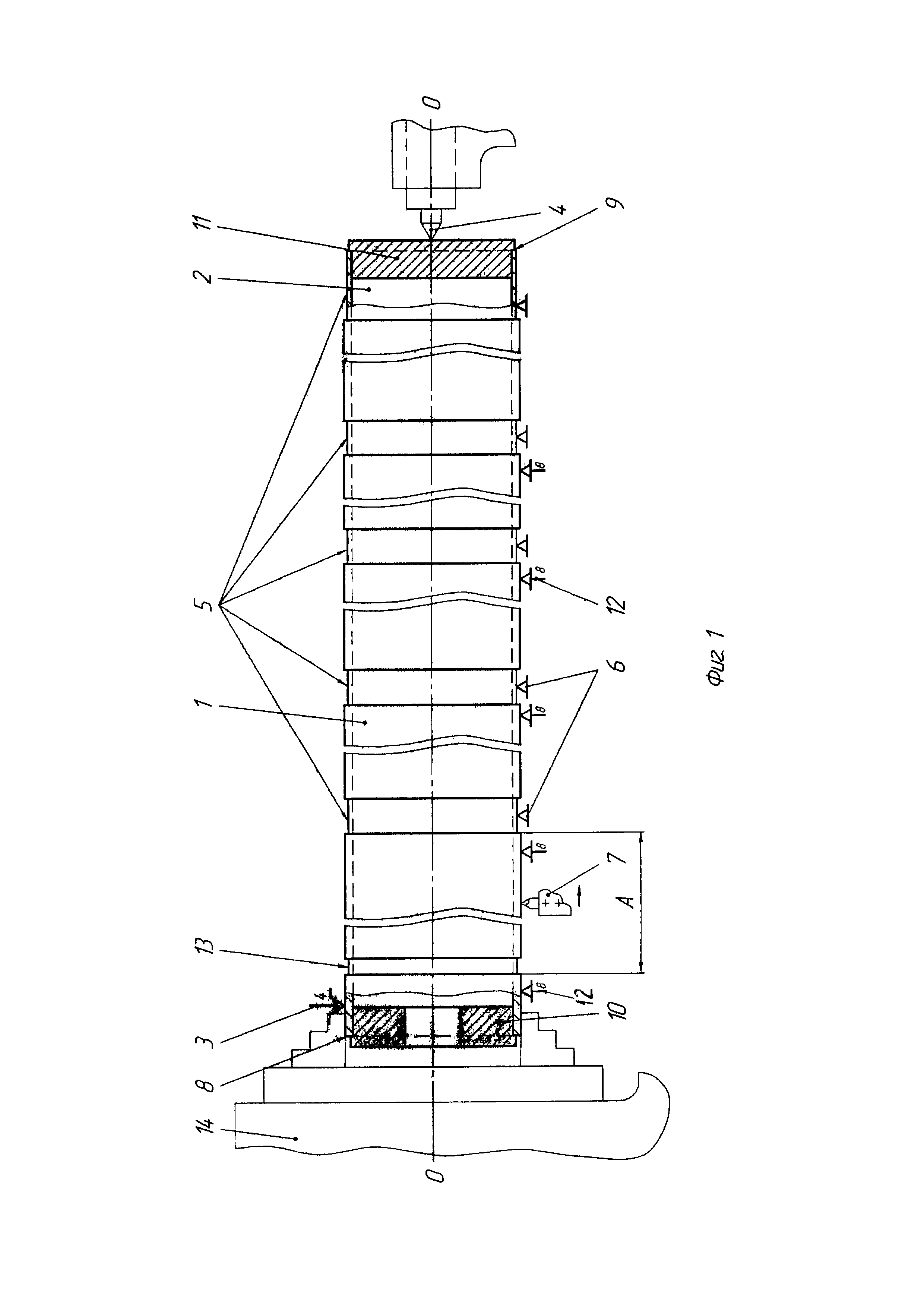

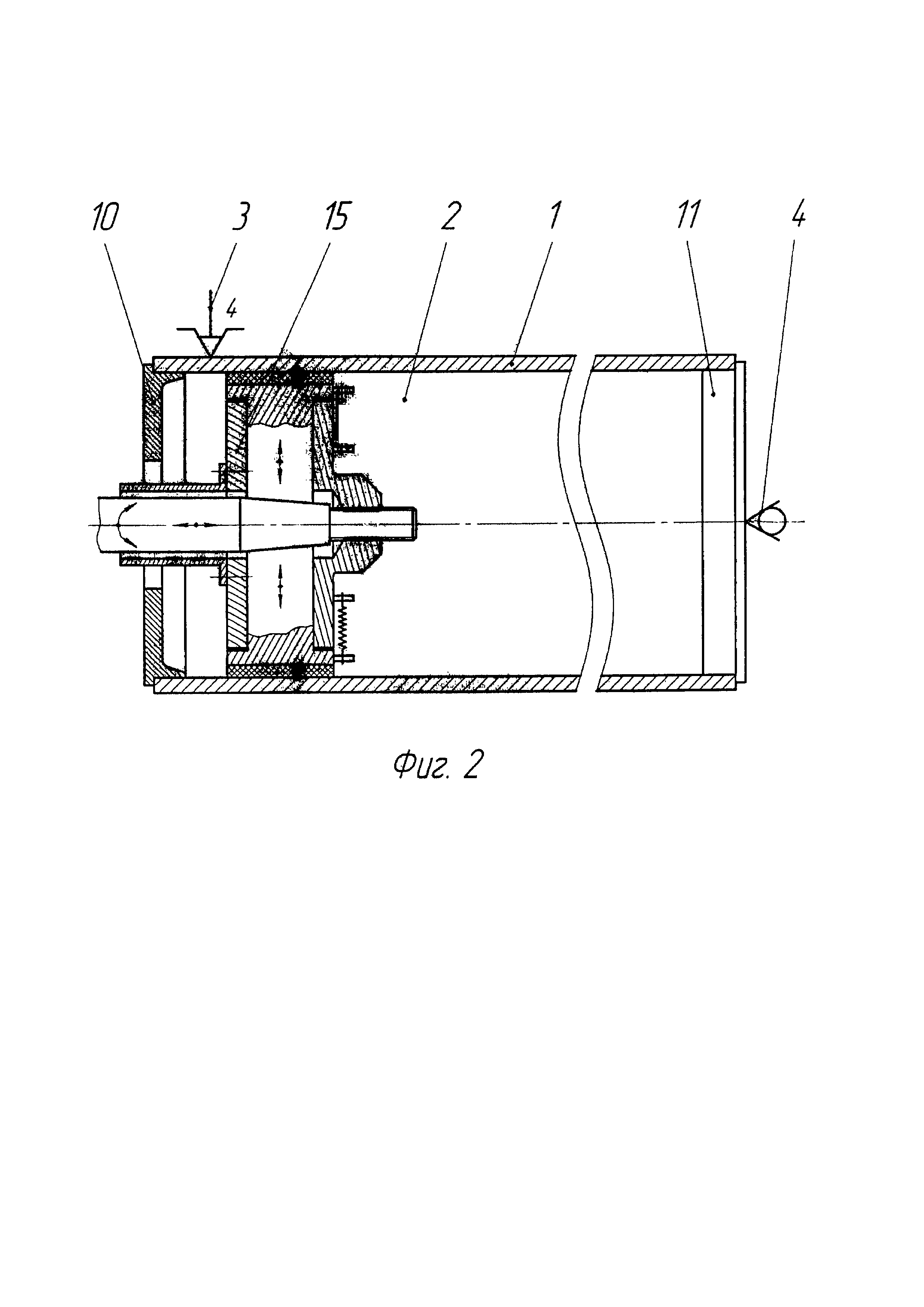

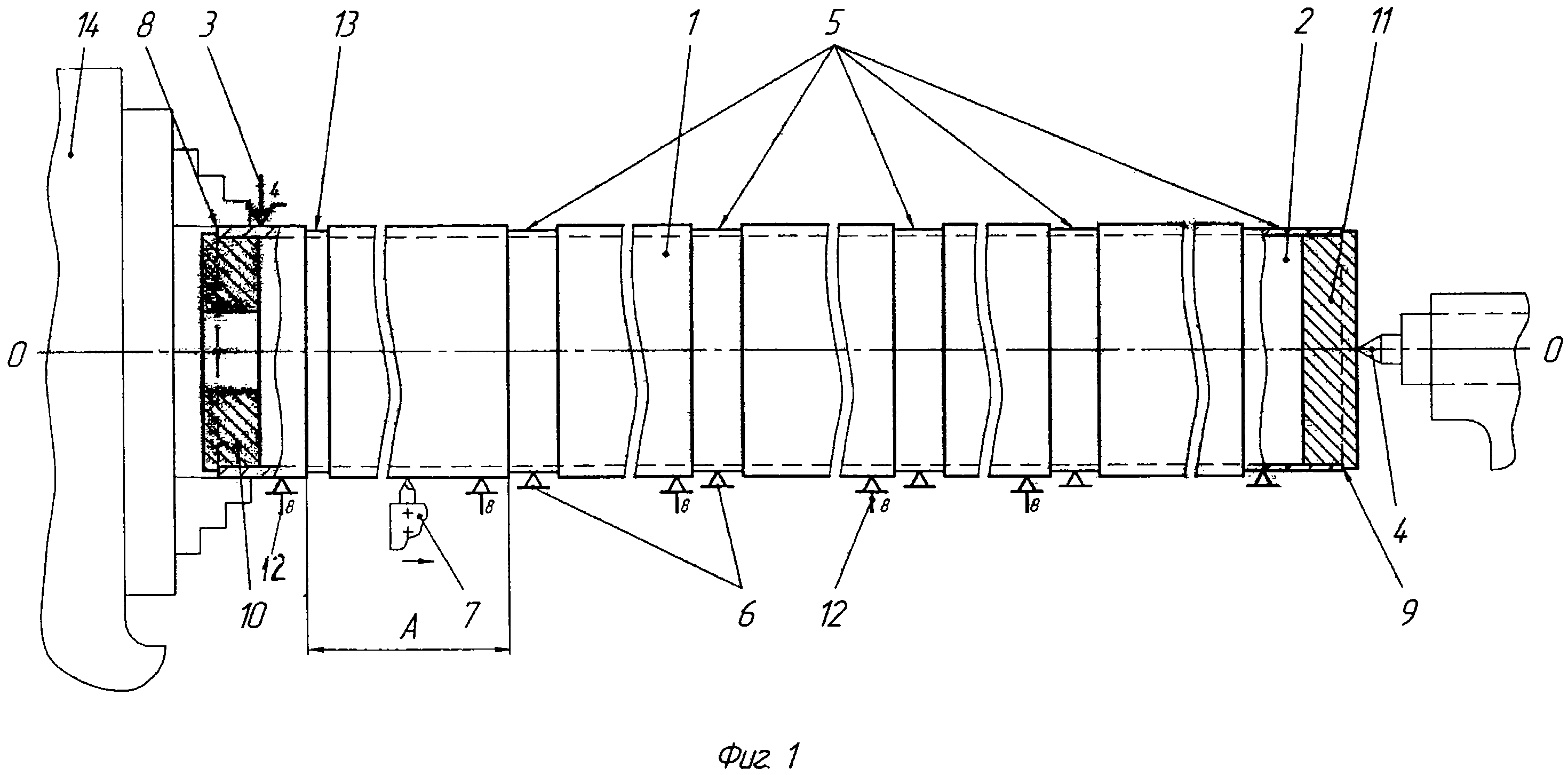

Изобретение поясняется чертежами, на которых на фиг. 1 изображена схема установки заготовки при обтачивании, на фиг. 2 - схема при обтачивании с цилиндрической разжимной оправкой.

На направляющую станка рядом с патроном 3 устанавливают 8-ми кулачковый укороченный кольцевой люнет 12. Заготовку 1 с окончательно расточенным осевым каналом 2 снабжают по торцам 8 и 9 центровыми вставками 10 и 11, заводят через кольцевой люнет, центрируют относительно оси О-О станка установкой в четырех кулачковом патроне 3 и поджимом задним центром 4. Выполняют предварительную проточку (снятие дисбаланса) и опорные шейки 5 с постоянной в поперечных сечениях толщиной стенки, расстояние А между которыми определяют в зависимости от исходной непрямолинейности наружной поверхности и веса заготовки. На опорные шейки 5 устанавливают специальные (укороченные по длине) роликовые люнеты 6. Для этого вблизи кольцевого люнета 12 обтачивают резцом 7 в пределах припуска на обработку равностенную контрольную канавку 13 с выверкой равностенности патроном 3 станка. От контрольной канавки 13 в направлении к задней бабке предварительно обтачивают первый участок, устраняя дисбаланс на его длине, к концу первого участка перемещают и устанавливают кольцевой люнет 12, вблизи которого с его помощью обтачивают равностенную опорную шейку 5 диаметром в пределах припуска на обработку, далее аналогично обтачивают следующий участок, устраняя дисбаланс на его длине, на каждой опорной шейке 5 устанавливают специальный (укороченный по длине, позволяющий его установку и снятие без снятия заготовки) роликовый люнет 6 с контролем соосности оси заготовки и оси станка с помощью кольцевого люнета 12, после чего в конце следующего участка обтачивают следующую равностенную опорную шейку 5 под следующий роликовый люнет 6 и снимают дисбаланс на следующем участке. После обтачивания предпоследнего участка кольцевой люнет 12 оставляют на месте. На последнем участке снимают дисбаланс и точат опорную шейку 5, на которую устанавливают роликовый люнет 6. Отводят задний центр 4, вынимают вставку 11 и окончательно обрабатывают торец 9 заготовки 1, в осевой канал 2 со стороны обработанного торца 9 устанавливают центровую вставку 11, поджимают задним центром 4 и производят обтачивание наружной поверхности в окончательный размер в два этапа черновым и чистовым точением от задней бабки 4 к передней 14, перемещая при этом перед зоной обработки кольцевой люнет 12 и убирая роликовые люнеты 6 с опорных шеек 5 по мере приближения кольцевого люнета 12. При этом черновое обтачивание выполняют на высоких режимах, а чистовое на более низких. В процессе чистового обтачивания на каждом обрабатываемом участке (длина которых определена опытным путем в зависимости от допуска разнотолщинности стенки и допуска непрямолинейности канала) осуществляют контроль толщины стенки в соответствии с параметрами, заданными чертежом, и при необходимости осуществляют выверку заготовки 1 кольцевым люнетом 12 по результатам контроля.

При обработке труб с ребрами на наружной поверхности контроль толщины стенки осуществляют на каждом участке между ребрами. При обработке последнего участка кольцевой люнет 12 сдвигают к патрону 3 станка, при этом равностенность обеспечивают патроном 3 станка. После этого обработанную трубу отрезают от концевого припуска и снимают со станка.

При обработке гладкостенной наружной поверхности длину участков при окончательном обтачивании определяют из соотношения:  где:

где:

- длина каждого окончательно обрабатываемого участка;

- длина каждого окончательно обрабатываемого участка;

L - общая длина заготовки;

k - допуск на разнотолщинность стенки;

Е - наибольшая допустимая непрямолинейность коверхности канала на общей длине заготовки.

При обтачивании заготовки 1 (фиг. 2) с деформированным от внутренних напряжений каналом (например, эллипсностью, нецилиндричностью) со стороны конца заготовки 1, установленного в четырехкулачковом патроне 3, в осевом канале 2 размещают цилиндрическую разжимную оправку 15, которую в процессе обтачивания перемещают по каналу 2 в зону обрабатываемого участка, что позволяет устранить деформацию заготовки на обрабатываемом участке для получения равностенной трубы.

Предложенным способом можно обтачивать как заготовки с гладкой цилиндрической наружной поверхностью, так и с ребрами на наружной поверхности.

Обработку производили на токарно-винторезном универсальном станке модели 1658. При обтачивании использовали укороченные в осевом направлении люнеты, роликовые длиной 150 мм, а кольцевой - 330 мм.

Предложенным способом производили обтачивание наружной поверхности для получения тонкостенной длинномерной трубы с ребрами из заготовки - трубы ∅500×30 мм из сплава АМг6.М, полученной способом прессования по ОСТ1-92048-76 длиной 7500 мм, с расточенным каналом ∅455(+0,4)мм и непрямолинейностью 0,2 мм на 1000 мм. На наружной поверхности были выполнены 69 ребер шириной 9,2(±0,2)мм и высотой 15,2(±0,3)мм, между которыми расположены 70 тонкостенных выточек шириной 91,5(±0,5)мм с толщиной стенки 3,2(±0,2)мм, с шероховатостью Ra 3,2, с шагом ребер 100,7 мм. Обтачивали равностенную контрольную канавку ∅495(-1) мм, снимали дисбаланс до ∅498,5(-2) мм и на конце каждого участка длиной 1500 мм обтачивали равностенную опорную шейку ∅ 495 мм (в пределах припуска). В результате обтачивания партии заготовок из 3 шт. получили трубы длиной 7054(+2) мм, соответствующие требованиям чертежа.

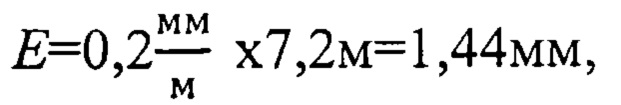

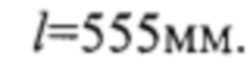

Предложенным способом производили обтачивание гладкой наружной поверхности для получения тонкостенной длинномерной трубы из заготовки - трубы ∅440×30 мм из сплава АМг6.М, полученной способом прессования по ОСТ1-92048-76 длиной 7500 мм с расточенным каналом ∅400(+0,36) мм и непрямолинейностью 0,2 мм на 1000 мм. Обтачивали равностенную контрольную канавку ∅432(-1) мм, снимали дисбаланс до ∅438,5(-2) мм и на конце каждого участка длиной 1500 мм обтачивали равностенную опорную шейку ∅ 432 мм (в пределах припуска). По вышеприведенному соотношению определили длину участков при окончательной обработке наружной поверхности, исходя из того, что L=7200 мм; k=0,4 мм;

В результате обтачивания партии заготовок из 6 шт. получили трубы с толщиной стенки 3,2(±0,2) мм, с шероховатостью Ra 3,2., и длиной 7147(+2) мм соответствующие требованиям чертежа.

В результате обтачивания партии заготовок из 6 шт. получили трубы с толщиной стенки 3,2(±0,2) мм, с шероховатостью Ra 3,2., и длиной 7147(+2) мм соответствующие требованиям чертежа.

Предложенным способом производили обтачивание наружной поверхности для получения тонкостенной длинномерной трубы заготовки - трубы 0500×30 мм из сплава АМг6.М, полученной способом прессования по ОСТ1-92048-76 длиной 7054(+2) мм с расточенным каналом 0 455(+0,4)мм и непрямолинейностью 0,2 мм на 1000 мм, с деформацией канала - эллипсностью от 0,5 до 1,4 мм. Со стороны конца заготовки 1, установленного в четырехкулачковом патроне 3, в осевом канале 2 размещали цилиндрическую разжимную оправку 15, которую в процессе обтачивания перемещали по каналу 2 в зону обрабатываемого участка. Обтачивали равностенную контрольную канавку ∅495(-1)мм, снимали дисбаланс до ∅498,5(-2)мм и на конце каждого участка длиной 1500 мм обтачивали равностенную опорную шейку ∅ 495 мм (в пределах припуска). В результате обтачивания партии из 3 шт. получили трубы с толщиной стенки 3,2(±0,2)мм, с шероховатостью Ra 3,2., соответствующие требованиям чертежа.

Таким образом, использование заявляемого способа обеспечивает возможность обтачивания как гладкой наружной поверхностью, так и наружной поверхности с ребрами, тонкостенной длинномерной детали, особенно большого диаметра, повышение точности и упрощение процесса за счет обтачивания заготовки с одной установки и снижения нагрузки на обработанную тонкостенную часть заготовки.