Результат интеллектуальной деятельности: СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ВОДОРОД И УГЛЕВОДОРОДЫ C1-C4

Вид РИД

Изобретение

Настоящее изобретение относится к области обработки потоков, поступающих с установок конверсии или нефтеочистки или нефтехимии, содержащих одновременно водород и углеводороды, такие, как метан, этан, пропан, бутан, фракции углеводородов с 5-11 атомами углерода (обозначенные C5-C11) и, необязательно, более тяжелые углеводороды, например, содержащие от 12 до 30 атомов углерода (C12-C30) и даже больше, часто в незначительных количествах.

Речь может идти, в частности, об обработке потока с каталитического риформинга или с ароматизации фракций с интервалом кипения в диапазоне бензина (содержащих в основном от 6 до 11 атомов углерода, то есть с интервалом кипения от 80°C до 200°C), которая позволяет получить ароматический продукт риформинга, газ, обогащенный водородом, и сжиженный нефтяной газ (или СНГ), содержащий главным образом углеводороды с тремя или четырьмя атомами углерода (пропан, и/или пропилен, и/или бутан, и/или бутены, и/или бутадиен, а также их смеси). Присутствие углеводородов C3 и C4 в потоках с каталитического риформинга связано, в частности, с реакциями гидрокрекинга, которые сопутствуют реакциям дегидрирования.

Изобретение также относится к потокам с дегидрирования, например, бутана, или пентана, или высших углеводородов, например, фракций, содержащих в основном углеводороды с 10-14 атомами углерода, олефины из которых используются позднее для получения линейных алкилбензолов.

Способ по изобретению можно также применять для гидрообработки (и/или гидрообессеривания, и/или гидродеметаллизации, и/или полного или селективного гидрирования) любых углеводородных фракций, таких как нафта, бензин, керосин, легкий газойль, тяжелый газойль, вакуумный дистиллят, вакуумные остатки. В целом, способ применим к любому потоку, содержащему водород, легкие углеводороды (метан и/или этан), углеводороды C3 и C4, а также более тяжелые углеводороды.

Уровень техники

В данной области техники известен документ US 4673488, в котором раскрывается способ извлечения легких углеводородов из реакционного потока, содержащего водород, образованного в результате реакции конверсии углеводородного сырья, включающий:

- подачу частично сконденсированного потока, содержащего углеводороды C5+, метан, этан, пропан, бутан и водород, в зону разделения парожидкостных смесей, которая содержит по меньшей мере два парожидкостных сепаратора и в которой осуществляют по меньшей мере этап повторного контактирования пара с жидкостью;

- разделение потока, полученного после зоны парожидкостного разделения, на газовый поток, обогащенный водородом, и поток жидких углеводородов;

- подачу потока жидких углеводородов в зону фракционирования, содержащую по меньшей мере одну фракционную колонну, чтобы извлечь поток тяжелых углеводородов, головной поток пара, и головной жидкий поток; и

- возвращение части головного потока пара в указанную зону парожидкостного разделения.

В других известных способах, в частности, в способе, описанном в документе FR 2873710, углеводородный поток после выделения газа, обогащенного водородом, направляют на этап разделения в колонну повторного контактирования, чтобы отделить первый газовый поток от жидкого потока, который направляют на этап стабилизации, где получают стабилизированный продукт риформинга, сжиженный нефтяной газ и второй газовый поток, который, в свою очередь, возвращают на этап разделения. Первый газовый поток, полученный на этапе разделения и содержащий значительные количества углеводородов C1, C2, а также водород и углеводороды C3 и C4, классически используют как топливо (по-английски Fuel Gas). Термин "стабилизированный" означает для продукта риформинга (или для другой жидкости, стабилизированной согласно изобретению), что продукт риформинга (или другая жидкость) был дистиллирован, чтобы удалить максимально большую часть, обычно по существу все соединения с 4 или менее атомами углерода (C4-).

Целью изобретения является разработка способа, позволяющего максимально повысить извлечение водорода и углеводородов C3 и C4, которые можно в дальнейшем использовать с большей пользой, чем просто сжигать как топливо на нефтеперерабатывающих заводах

Сущность изобретения

Настоящее изобретение относится к способу обработки углеводородного сырья, содержащего водород и углеводородную фазу, включающую углеводороды C1-C4, согласно которому:

a) разделяют углеводородное сырье на газовую фазу, содержащую в основном водород, и жидкую фазу, содержащую углеводороды;

b) осуществляют первый этап повторного контактирования газовой фазы, выходящей с этапа a), в смеси с рециркулирующим газовым потоком с этапа e), и с жидкой фазой, выходящей с этапа a), при температуре меньше или равной 55°C;

c) разделяют поток с повторного контактирования на этапе b) на газовую фазу, обогащенную водородом, и жидкую фазу;

d) осуществляют второй этап повторного контактирования жидкой фазы, выходящей с этапа c), с газовой фазой, выходящей с этапа g), при температуре меньше или равной 55°C;

e) разделяют поток с повторного контактирования на этапе d) на газовую фазу, которую возвращают на этап b), и жидкую фазу, содержащую углеводороды;

f) фракционируют жидкую фазу, выходящую с этапа e), во фракционной колонне, чтобы отделить газообразную головную фракцию и жидкую кубовую фракцию, содержащую углеводороды с числом атомов углерода больше 4;

g) частично конденсируют газообразную головную фракцию с этапа f) и отделяют жидкую фазу, содержащую преимущественно углеводороды C3 и C4, и газовую фазу, которую возвращают на этап d).

Таким образом, благодаря возврату газовой фракции, полученной в результате фракционирования на этапе g) (или стабилизации) на втором этапе повторного контактирования, позволяющем извлечь газовый поток, который в свою очередь возвращают на первый этап повторного контактирования, улучшается степень извлечения углеводородных соединений C3 и C4, а также извлечения водорода.

Термин "повторное контактирование" означает операцию, которая позволяет извлечь соединения, содержащиеся в газовой фазе, с помощью жидкой фазы, обладающей абсорбционной способностью, благодаря контактированию между этими двумя фазами. Например, повторное контактирование можно обеспечить, осуществляя прямой контакт путем смешения в линии жидкой и газовой фаз.

Предпочтительно, углеводородное сырье, которое обрабатывают данным способом, является потоком, полученным в процессе каталитического риформинга.

В одном предпочтительно варианте осуществления этапы разделения c) и e) осуществляют в сепараторе.

Упомянутые выше варианты осуществления предпочтительны с точки зрения их внедрения, так как они более просты в управлении и не требуют дорогостоящего оборудования, в частности, по сравнению с колонной повторного контактирования.

Первый этап повторного контактирования предпочтительно осуществляют при температуре в интервале от -20°C до 55°C. Второй этап повторного контактирования предпочтительно осуществляют при температуре в интервале от 10°C до 55°C.

Предпочтительно, этап b) осуществляют с газовой фазой, сжатой до давления от 1,6 до 4,0 МПа.

Предпочтительно, жидкую кубовую фракцию, содержащую углеводороды, полученную на этапе f), подают в теплообменное устройство, чтобы нагреть жидкую фазу, содержащую углеводороды, выходящую с этапа e).

Предпочтительно, газовую фазу, обогащенную водородом, и/или жидкую фазу, выходящую с этапа c), подают в по меньшей мере один теплообменник, чтобы охладить смесь газ/жидкость на этапе b).

Подробное описание изобретения

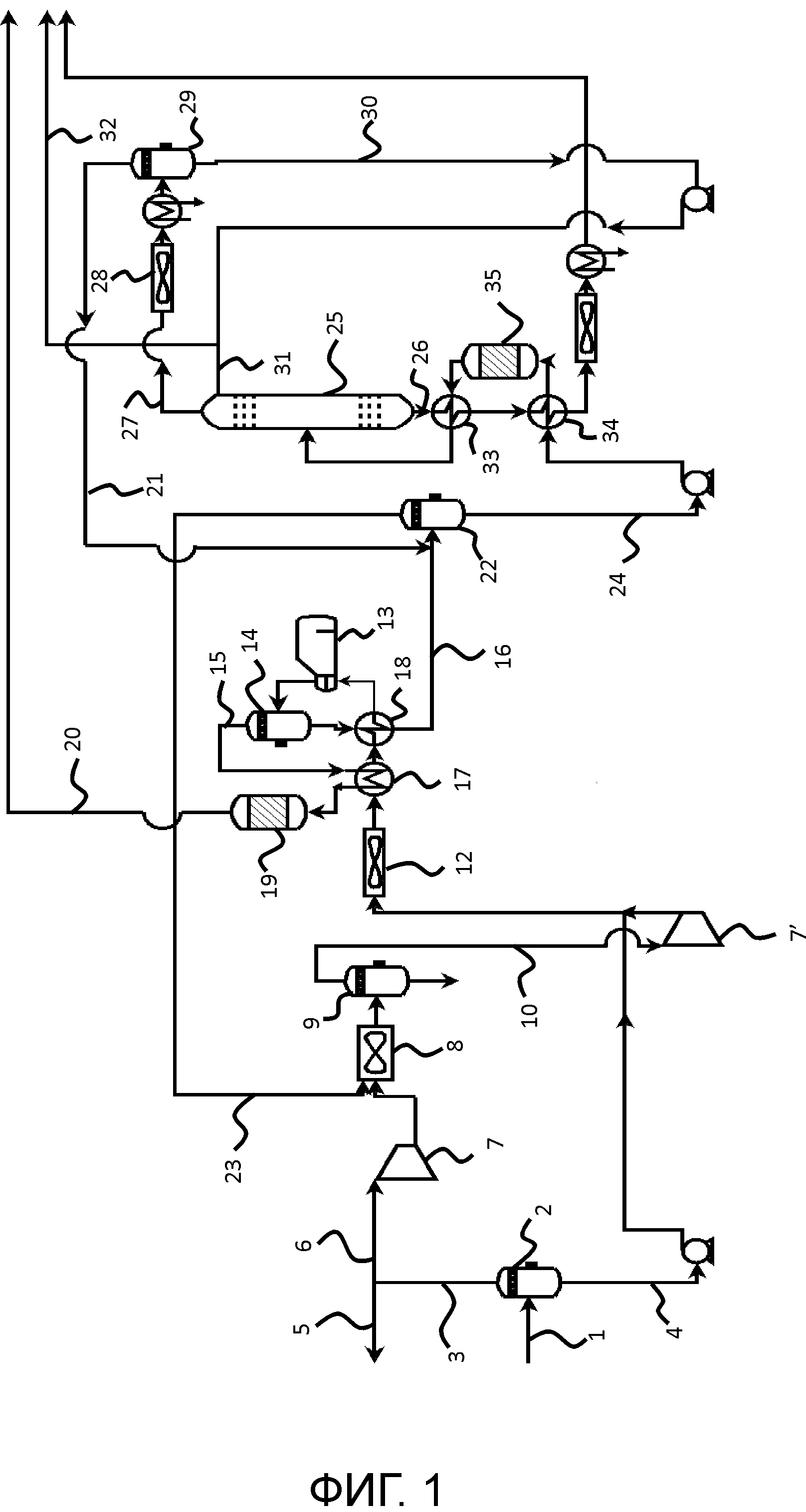

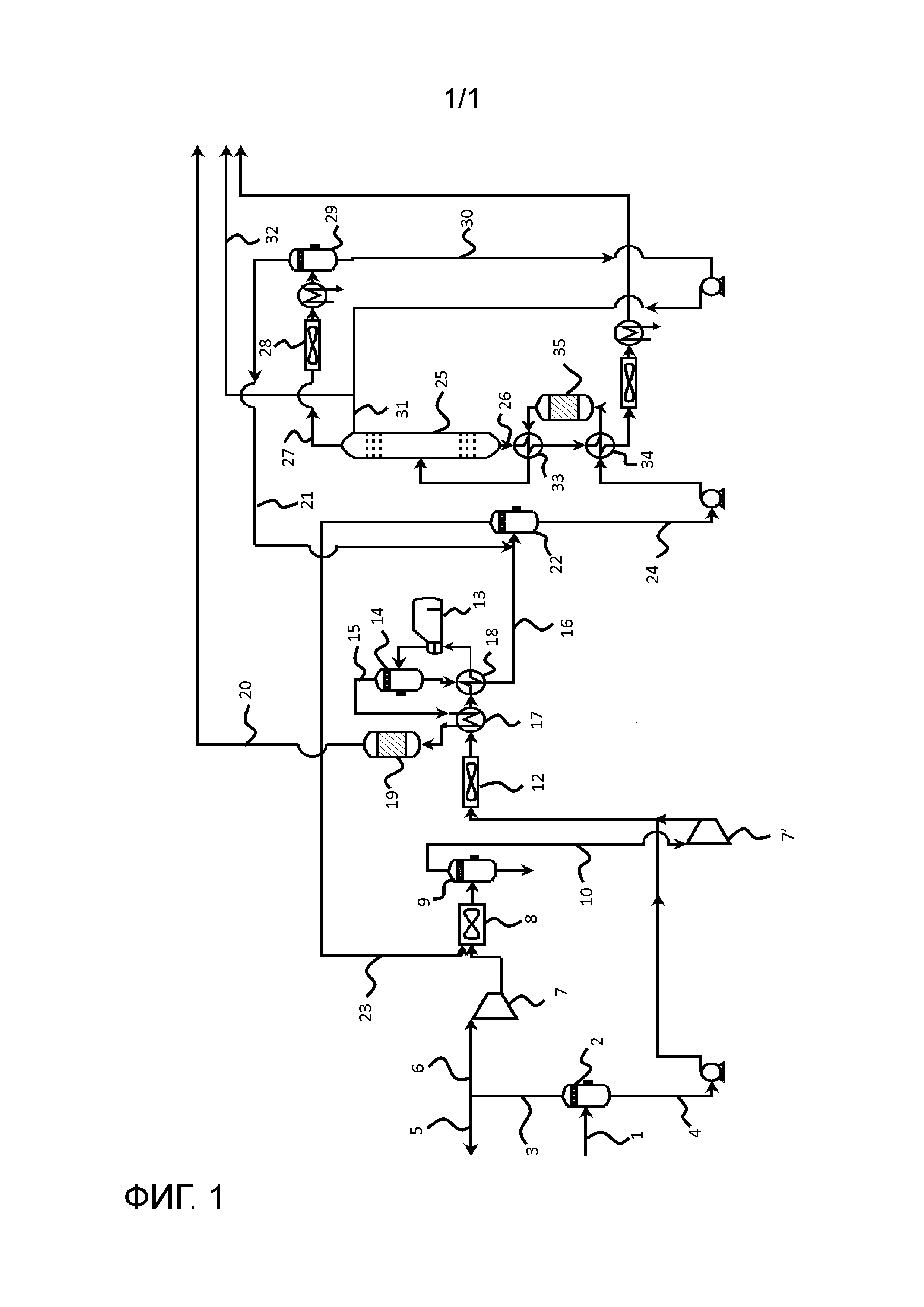

Другие характеристики и преимущества изобретения следуют из представленного ниже описания, приводимого исключительно в иллюстративных целях, со ссылкой на фигуру 1, которая представляет собой схему конфигурации способа по изобретению.

Сырье, которое обрабатывают данным способом, является, например, потоком с установки каталитического риформинга, потоками с дегидрирования, например, бутана, или пентана, или высших углеводородов, например, фракций, содержащих в основном углеводороды с 10-14 атомами углерода, олефины из которых используются позднее для получения линейных алкилбензолов (называемых обычно LAB).

Способ согласно изобретению можно также применять для потоков с установок гидрообработки (гидрообессеривание, гидродеметаллизация, полное или селективное гидрирование) любых углеводородных фракций, таких, как нафта, бензин, керосин, легкий газойль, тяжелый газойль, вакуумный дистиллят, вакуумный остаток. В целом, способ применим к любому потоку, содержащему водород, легкие углеводороды (метан и/или этан), СНГ (пропан и/или бутан), а также более тяжелые углеводороды.

Предпочтительно, способ согласно изобретению позволяет обрабатывать потоки, поступающие с установок каталитического риформинга.

Согласно фигуре 1, углеводородное сырье, содержащее газовую фазу, включающую водород, и углеводородную фазу, включающую углеводороды C1, C2, C3 и C4, направляют по линии 1 в устройство 2 разделения газожидкостных смесей, которое может представлять собой газожидкостной сепаратор, известный специалисту. Устройство разделения 2 позволяет выделить газовую фазу 3 и жидкую фазу углеводородов 4, соответственно в голове и в кубе указанного устройства 2. Как указано на фигуре 1, головную газовую фракцию 3, которая содержит преимущественно водород и легкие углеводороды C1, C2, C3 и C4, можно разделить на два потока 5 и 6. Поток 5 возвращают как рециркулирующий газ в реакционную установку, находящуюся выше по потоку, например, в установку каталитического риформинга. Что касается газового потока 6, его сжимают в компрессоре 7 и затем направляют в систему охлаждения 8. Газ 6 обычно сжимают до давления от 0,6 до 1,0 МПа. Согласно изобретению, сжатый газ 6 смешивают с рециркулирующим газом, доставляемым по линии 23, о происхождении которого подробнее будет говориться ниже. Упомянутую выше смесь охлаждают, например, до температуры ниже 55°C. Поток, выходящий из системы охлаждения 8, подают в сепаратор, чтобы извлечь газ 10, очищенный от жидких углеводородов, которые сконденсировались в результате охлаждения.

Охлажденный газ 10 сжимают в компрессоре 7’ до давления, обычно составляющего от 1,6 до 4,0 МПа. Сжатый газ 10 подвергают этапу повторного контактирования при низкой температуре в присутствии жидкой фазы углеводородов 4, выходящей из устройства 2 газожидкостного разделения.

Жидкую фазу углеводородов 4 используют в качестве абсорбента для извлечения легких углеводородов (C1-C4), присутствующих в газе 10. Для этого газ 10 смешивают с фракцией жидких углеводородов 4, чтобы осуществить повторное контактирование, затем смесь охлаждают до температуры меньше или равной 55°C, предпочтительно от -20°C до 55°C. Как видно из фигуры 1, охлаждение смеси можно осуществить с помощью воздушного охладителя 12 и холодильной установки 13. Смесь газ/жидкость подают в сепаратор 14, в котором происходит газожидкостное разделение, чтобы получить в жидкой фазе углеводороды C3 и C4, содержащиеся в газе 10. Таким образом, из верхней части сепаратора 14 отбирают газ 15, обогащенный водородом, в смеси с углеводородами C1 и C2, а из куба отбирают жидкий поток углеводородов 16, в том числе углеводороды C3 и C4. Таким образом, повторное контактирование имеет место в линии, что позволяет подать смесь газ/жидкость из воздушного охладителя 12 к сепаратору 14.

Как видно из фигуры 1, чтобы снизить мощность, требующуюся для работы холодильной установки 13, применяют по меньшей мере одну систему косвенного теплообмена, в которую подают, например, охлажденный газ 15 и/или жидкий поток углеводородов 16, для охлаждения смеси газ/жидкость. В варианте осуществления показанном на фигуре 1 задействовано две системы косвенного теплообмена 17 и 18, в которых в качестве теплоносителя используют соответственно охлажденный газ 15 и жидкий поток углеводородов 16.

Обогащенный водородом газ 15, выводят из блока обработки по линии 20, необязательно после проведения через защитный слой 19, чтобы адсорбировать хлор, присутствующий в газе, когда углеводородное сырье, обрабатываемое настоящим способом, является потоком с каталитического риформинга.

В соответствии со способом по изобретению, жидкий поток углеводородов 16, который еще содержит углеводороды C3 и C4, используют в качестве жидкого абсорбента на втором этапе повторного контактирования с рециркулирующим газом, который подводят по линии 21, что подробнее поясняется ниже. Целью второго повторного контактирования является извлечение углеводородов C3 и C4, содержащихся в рециркулирующем газе 21, с помощью жидкого потока углеводородов 16 в качестве жидкого абсорбента.

Второй этап повторного контактирования осуществляют при температуре выше, чем температура на первом этапе повторного контактирования, которая предпочтительно составляет от 10°C до 55°C. Указанная температура определяется из термодинамического равновесия абсорбции жидкости 16 и пара 21. Предпочтительно не применять никаких средств контроля температуры (например, типа теплообменника). Таким образом, повторное контактирование осуществляется в линии, которая обеспечивает доставку смеси (жидкий поток углеводородов и рециркулирующий газ) к зоне разделения фаз газ/жидкость. Как указано на фигуре 1, зона разделения фаз газ/жидкость содержит сепаратор 22, который работает так, чтобы максимально повысить извлечение водорода и углеводородов C1 и C2 в головную газовую фракцию. Согласно изобретению, газовый поток, содержащий водород и углеводороды C1 и C2, отбирают по линии 23, чтобы вернуть полностью в цикл в смеси с сжатым газом 6, выходящим из сепаратора 2.

Снизу второй сепарационной емкости 22 извлекают жидкий поток 24, частично освобожденный от водорода и углеводородов C1 и C2 и содержащий в основном углеводороды с тремя или более атомами углерода (C3+), а также, необязательно, в меньшей степени углеводороды C1 и C2.

Жидкий поток 24 нагревают, для подачи его на установку стабилизации, которая служит для получения стабилизированного жидкого потока углеводородов и жидкого дистиллята, выходящего из флегмового сосуда стабилизационной установки и содержащего преимущественно углеводороды C3 и C4. Установка стабилизации включает фракционную колонну 25, куб которой снабжен линией циркуляции, оборудованной контуром рециркуляции, содержащим ребойлер (не показан), и линией отвода 26 стабилизированного жидкого потока. Газ из верхней части колонны 25 движется в линии 27, соединенной с системой конденсации, содержащей устройство охлаждения 28 головной газовой фракции и флегмовый сосуд 29. Сконденсированную жидкость, отделенную во флегмовом сосуде 29 и содержащую преимущественно углеводороды C3 и C4 (или жидкий дистиллят), отбирают по линии 30 и разделяют на два потока, причем один поток возвращают в колонну 25 по линии 31, а второй, не возвращаемый поток отбирают по линии 32. Остаточный газ, отбираемый из головы флегмового сосуда 29, не сконденсированный и потенциально содержащий заметные количества углеводородов C3 и C4, отводят по линии 21 и возвращают, как указано выше, в емкость 22, чтобы подвергнуть этапу повторного контактирования.

Также согласно фигуре 1, стабилизированный жидкий поток 26, извлеченный из куба фракционной колонны, эффективно используют для питания системы косвенного теплообмена 33,34, для предварительного нагрева жидкого потока 24 перед его подачей в фракционную колонну 25. Таким образом, упомянутая выше тепловая интеграция позволяет уменьшить мощность нагрева, необходимую для ребойлера, чтобы управлять работой фракционной колонны.

Как видно из фигуры 1, предпочтительно разместить до фракционной колонны 25 защитный слой 35, предназначенный для улавливания хлора, возможно присутствующего в жидком потоке 24 в случае, когда углеводородное сырье, обрабатываемое настоящим способом, является потоком с установки каталитического риформинга.

Примеры

Пример 1

Пример 1 (сравнительный) иллюстрирует принцип действия способа обработки, показанного на фигуре 1, но в котором газовый поток 23 не возвращают на первый этап повторного контактирования, как предлагается изобретением.

Обрабатываемое углеводородное сырье представляет собой поток (или продукт риформинга), поступающий с каталитического риформинга, его состав приведен в таблице 1.

|

Углеводородное сырье сначала обрабатывают в сепараторе, чтобы отделить газовую фазу, содержащую преимущественно водород, и жидкую фазу, содержащую углеводороды.

Газовую фазу 6, выходящую с этапа разделения, сжимают в компрессорах с промежуточным охлаждением, необходимым для нормальной работы компрессоров, и отправляют на первый этап повторного контактирования с жидкой фазой 4, выходящей с этапа разделения. Повторное контактирование смеси газ/жидкость осуществляют в линии, и смесь газ/жидкость, охлажденную до температуры 0°C, отделяют в сепараторе, который работает при давлении 3,18 МПа. Из сепаратора этапа повторного контактирования отбирают газовую фазу 20, обогащенную водородом, и жидкую фазу 16, содержащую углеводороды.

Затем жидкую фазу 16 приводят в контакт с рециркулирующей газовой фазой 21, поступающей из флегмового сосуда стабилизационной колонны. Второе повторное контактирование осуществляют в линии и смесь газ/жидкость разделяют в сепараторе, который работает при давлении 1,03 МПа, получая газ 23, который не возвращают на первое повторное контактирование, и жидкую фазу 24. Согласно уровню техники, газ 23 применяют в качестве топлива в печах.

Жидкую фазу 24 фракционируют во фракционной колонне (стабилизационной колонне), чтобы извлечь газообразную головную фракцию 27 и жидкую кубовую фракцию 26, содержащую углеводороды с более чем 4 атомами углерода. Упомянутая выше колонна работает при давлении 1,05 МПа и температуре 43°C во флегмовом сосуде.

Таким образом, газообразную головную фракцию 27 конденсируют во флегмовом сосуде, с отделением жидкой фазы 30 и газовой фазы 21, возвращаемой на второе повторное контактирование.

В таблице 2 приводятся составы различных потоков, создаваемых способом по примеру 1.

|

Пример 2

Пример 2 иллюстрирует способ обработки углеводородного сырья в соответствии с изобретением, который отличается от способа из примера 1 тем, что газ 23, полученный в результате второго повторного контактирования, полностью возвращают на первое повторное контактирование. Рабочие условия, указанные в примере 1, такие же как для примера 2.

В таблице 3 приводятся составы различных потоков, создаваемых способом по примеру 2.

|

Из сравнения таблиц 2 и 3 следует, что способ согласно изобретению позволяет улучшить извлечение водорода в обогащенный водородом поток 20, повысить на 7% извлечение углеводородов C3 и C4 в поток 32 и на 0,1% извлечение фракции C5+ в поток 26.