Результат интеллектуальной деятельности: Центробежный струйно-плазменный способ получения порошков металлов и сплавов

Вид РИД

Изобретение

Изобретение относится к металлургии, к области производства сферических порошков из металлов и сплавов, предназначенных для дальнейшей переработки методами аддитивных технологий или горячего изостатического прессования в изделия.

Известен способ центробежного получения металлических порошков, раскрытый в патенте РФ № 2468891, опубликованном от 18.11.2011 г. Порошок получают путем плазменной плавки и центробежного распыления при оплавлении торца вращающейся цилиндрической заготовки струей плазмы от плазмотрона, который устанавливают с эксцентриситетом относительно оси заготовки для полного равномерного нагрева и оплавления плоскости ее торца. Способ позволяет получать, в том числе и мелкодисперсные порошки за счет высокой частоты вращения заготовки. Однако, вследствие разрушения под действием центробежной силы кромки торца заготовки, могут образовываться крупные нерасплавленные частицы – отрывы, которые вовлекаются в массу порошка, загрязняя ее и снижая выход годного товарного материала.

Известен так же способ получения порошков из титановых сплавов, раскрытый в патенте РФ № 2478022, опубликованном от 07.11.2011 г., являющийся наиболее близким к заявляемому изобретению по совокупности существенных признаков. Способ включает расплавление торца цилиндрической вращающейся заготовки потоком плазмы в среде инертного газа с образованием мелкодисперсных частиц расплава, слетающих с периметра торца, которые охлаждаются и затвердевают в полете. Для интенсификации охлаждения частиц и предотвращения схватывания их друг с другом с образованием конгломератов, а также дополнительного охлаждения и снижения опасности разрушения перегретой кромки заготовки с образованием отрывов, предложено дополнительно вводить газ в пространство камеры распыления.

Введение дополнительного охлаждения в камеру распыления, не избавляет полностью процесс от возможности образования отрывов из-за высокой частоты вращения заготовки и разрушения кромки под действием центробежной силы.

Техническим результатом, на достижение которого направлено заявленное изобретение, является снижение необходимой частоты вращения заготовки при сохранении результата по наработке мелкодисперсных фракций порошка и устранение отрывов в массе получаемых частиц порошка.

Указанный технический результат достигается за счет того, что в способе, включающем плавление вращающейся цилиндрической заготовки плазменным потоком от плазмотрона с образованием движущейся под действием центробежной силы пленки расплава на ее торце и распадающейся на отдельные капли на периферии торца с последующим их охлаждением и затвердеванием в полете в защитной газовой атмосфере, плазменный поток в виде радиальных струй, сформированных за счет приближения плазмотрона к заготовке с образованием кольцевого сопла между их торцами разгоняют до скорости, при которой сила их динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а формирование частиц требуемого размера обеспечивают варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла.

Кроме того, кольцевое сопло формируют и поддерживают с фиксированным зазором между заготовкой и плазмотроном, установленных соосно, за счет регулирования скорости подачи заготовки к плазмотрону посредством управляющего сигнала, пропорционального разности статических давлений перед и после кольцевого сопла, при сохранении стабильного расхода потока плазмы и мощности плазмотрона, а поток плазмы формируют из плазмообразующего газа, с высокой удельной плотностью, при его массовом расходе, отнесенном к производительности по распыленному порошку составляющему 0,5 – 2,0 кг газа/кг порошка, причем высокую удельную плотность плазмообразующего газа обеспечивают в том числе, и за счет повышения статического давления.

Предлагаемый способ отличается от прототипа тем, что плазменный поток в виде радиальных струй, сформированных приближением плазмотрона к заготовке с образованием кольцевого сопла между их торцами разгоняют до скорости при которой сила их динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а формирование частиц требуемого размера обеспечивают варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла соответственно. Кроме того, кольцевое сопло формируют и поддерживают с фиксированным зазором между заготовкой и плазмотроном, установленных соосно, за счет регулирования скорости подачи заготовки к плазмотрону посредством управляющего сигнала, пропорционального разности статических давлений перед и после кольцевого сопла, при сохранении стабильного расхода потока плазмы и мощности плазмотрона, а поток плазмы формируют из плазмообразующего газа с высокой удельной плотностью, при его массовом расходе, отнесенном к производительности по распыленному порошку, составляющему 0,5 – 2,0 кг газа/кг порошка, причем высокую удельную плотность плазмообразующего газа обеспечивают в том числе и за счет повышения статического давления.

Эффект существенного снижения частоты вращения заготовки при получении мелкодисперсных фракций порошка в предлагаемом способе достигается за счет введения в механизм распыления пленки расплава на торце вращающейся заготовки фактора силового воздействия струй плазменного потока на процесс распада пленки расплава.

В известном способе центробежного распыления данный фактор не работает, поскольку поток плазмы в нем используется только как источник нагрева и плавления, а его динамическое воздействие на пленку расплава весьма мало и не оказывает какой либо значимой роли.

Механизм формирования размера частиц при распаде пленки расплава здесь обусловлен исключительно центробежной силой, величина которой пропорциональна частоте вращения заготовки и требует соответственно высоких оборотов вращения заготовки для выхода на мелкодисперсные фракции порошка.

В предлагаемом способе фактор силового воздействия струй вводится в механизм распыления за счет того, что плазменный поток в виде радиальных струй, сформированных приближением плазмотрона к заготовке с образованием кольцевого сопла между их торцами, разгоняют до скорости, при которой сила их динамического давления, действующая на расплав по периметру торца заготовки, становится соизмеримой с центробежной силой, а формирование частиц требуемого размера обеспечивают варьированием соотношения этих сил за счет изменения частоты вращения заготовки и геометрии кольцевого сопла.

Кроме того, кольцевое сопло формируют и поддерживают с фиксированным зазором между заготовкой и плазмотроном, установленных соосно, за счет регулирования скорости подачи заготовки к плазмотрону посредством управляющего сигнала, пропорционального разности статических давлений перед и после кольцевого сопла, при сохранении стабильного расхода потока плазмы и мощности плазмотрона, а поток плазмы формируют из плазмообразующего газа с высокой удельной плотностью, при его массовом расходе, отнесенном к производительности по распыленному порошку, составляющему 0,5 – 2,0 кг газа/кг порошка, причем высокую удельную плотность плазмообразующего газа обеспечивают в том числе, и за счет повышения статического давления.

Диапазон относительного массового расхода газа, составляющий 0,5 – 2,0 обусловлен тем, что при значении 0,5 только начинает работать газодинамический эффект на процесс распыления, а при 2,0 он становится наибольшим. Дальнейшее увеличение относительного расхода приводит к неустойчивой работе плазмотрона из-за срыва дуги вследствие высокой скорости газа в его сопловом канале.

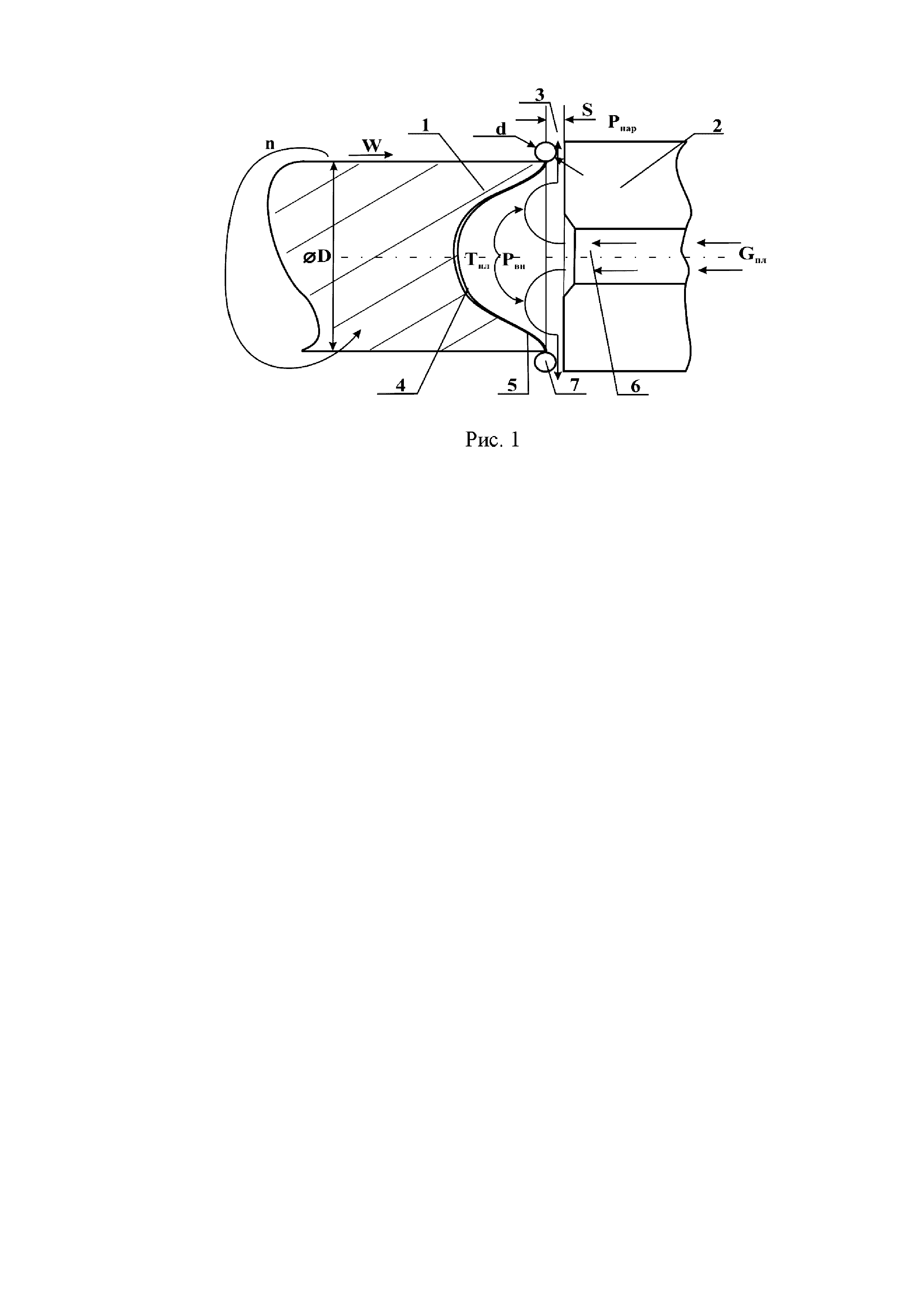

Сущность изобретения поясняется чертежами, где на рис.1 представлена принципиальная схема реализации предлагаемого способа. Цилиндрическая заготовка 1 диаметром D приводится во вращение с частотой n об/мин. К торцу заготовки приближают плазмотрон 2 с сопловым каналом 6, который генерирует поток плазмы с расходом Gпл и температурой Tпл, нагревающий и оплавляющий торец заготовки 1 с образованием пленки расплава 4. Скорость плавления заготовки выравнивают со скоростью W ее подачи на плазмотрон 2 так, чтобы щелевой зазор между ними s поддерживался постоянным. Вследствие газодинамического взаимодействия плазменного потока с расплавом совместно с центробежной силой, перемещающей пленку расплава 4 к кромке 5, в щелевом зазоре s пленка расплава разрушается и формируются частицы 7, размер которых d зависит от соотношения сил динамического давления плазменных струй и центробежной силы, действующих в совокупности с силами поверхностного натяжения расплава. Увеличивая поток плазмы Gпл повышают тем самым газодинамическое давление и его влияние на размер частиц, слетающих с кромки. Снижение потока плазмы Gпл приводит к обратному результату. Центробежная сила, как известно, пропорциональна частоте вращения заготовки. При повышении оборотов она возрастает, при снижении - наоборот падает. Аналогичный эффект получают изменением зазора s щели при неизменном потоке плазмы Gпл.

Поскольку косвенным параметром, характеризующим размер щели s является перепад давлений Pвн – Pнар, обусловленный газодинамическим сопротивлением плазменного потока, то данная величина принята в качестве параметра, по которому осуществляется управление процессом с воздействием на исполнительный механизм, обеспечивающий движение заготовки 1 со скоростью W так, чтобы зазор s оставался неизменным. Параметры потока плазмы Gпл и Tпл при этом так же поддерживают постоянными.

Предлагаемый центробежный струйно-плазменный способ был опробован экспериментально на установке центробежного распыления типа УЦР. При этом на данной установке были проведены сравнительные испытания способов получения порошков как известного в соответствии с прототипом, так и предлагаемого в соответствии с его приведенным описанием.

В сравниваемых вариантах способов получения порошков использовали одинаковые заготовки распыления диаметром 80 мм, длиной 700 мм из сплава ВВ 751П. Для обоих вариантов был задан одинаковый диапазон крупности частиц получаемого порошка -70 мкм.

Результаты сравнительных экспериментов представлены в таблице.

Таблица №1

|

Анализ результатов, представленных в таблице, позволяет сделать следующее заключение:

предлагаемый способ, в сравнении с прототипом, позволяет получать мелкодисперсные фракции порошка равной крупности при существенно меньших оборотах вращения заготовки (12-13 тыс. об/мин против 18,5- 19 тыс. об/мин), при снижении доли отрывов в порошке ( с 1,4-2,1% до 0,15- 0,23% ) и росте выходов годного на 3,6 %.