СВЕТОНЕПРОНИЦАЕМАЯ ТЕРМОУСАДОЧНАЯ ПЛЕНКА

Вид РИД

Изобретение

Изобретение относится к термоусадочной пленке с первым полимерным слоем, содержащим темный пигмент, и вторым полимерным слоем, содержащим белый пигмент.

Термоусадочные пленки в целом используют для обертывания других объектов. Эти объекты представляют собой объекты общего назначения, состоящие из пластика или стекла, такие как бутылки, емкости или коробки для хранения. Эти пленки предназначены для обеспечения нескольких функций. Например, на них должна быть возможна печать для отображения, например, содержимого обернутого объекта. С этой целью необходимо, чтобы цвет пленки не оказывал разрушительное действие на наносимую печатную краску. Кроме того, пленки должны обладать приемлемыми тактильными свойствами настолько, насколько это возможно, таким образом, чтобы их можно было безопасно удерживать в руке без проскальзывания. В частности, если объекты, такие как бутылки или емкости, предназначены для хранения пищевых продуктов, например, бутылки для напитков, контейнеры для йогурта или емкости для салата и тому подобное, то необходимо поддерживать настолько малое пропускание света во внутренне пространство бутылок, емкостей или коробок, насколько это возможно, с целью сведения к минимуму потери качества хранящихся пищевых продуктов в течение периода хранения. При прохождении света, это может привести в результате к, например, порче или изменению состава чувствительных к свету ингредиентов пищевых продуктов, например, к изменению или нарушению естественных свойств таких витаминов, как В2 или С, или к насыщению кислородом ненасыщенных жирных кислот. В частности, в это может вносить вклад УФ-фракция света.

Таким образом, ранее были предприняты попытки уменьшения светопропускаемости пленок посредством добавок. Например, в выложенной заявке на выдачу патента DE 102006051657 А1 описана полиэфирная пленка со слоем, который содержит пигмент, обеспечивающий белый цвет. Предполагается, что эта пленка имеет прозрачность менее 60%; в одном сравнительном примере было достигнуто 22%. Кроме того, в выложенной заявке на выдачу патента DE 102005025233 А1 описана белая непрозрачная пленка, содержащая сульфат бария и диоксид титана. В данной пленке была достигнута прозрачность в пределах диапазона от 16,5 до 17,5%.

Однако эти уровни прозрачности по-прежнему недостаточны. Желательными являются намного более низкие уровни прозрачности, в частности, если пленку планируется использовать для хранения пищевых продуктов, содержащих чувствительные к свету ингредиенты, в течение относительно длительного периода.

Таким образом, ранее были предприняты попытки уменьшения светопропускаемости полимерных пленок посредством печати черной краски на них. Однако достигаемый при этом эффект очень незначителен, поскольку по техническим причинам может быть нанесен лишь сравнительно тонкий черный слой. Кроме того, увеличиваются общие издержки по причине требуемого последующего этапа печати. В дополнение, такие пленки с печатным рисунком обладают недостатками после оборачивания объектов, например, по причине повреждения слоя печати в результате обращения с пленкой или тому подобного по причине дополнительных этапов обработки, поскольку два края пленки, как правило, должны быть соединены друг с другом, например, посредством уплотнения раствора или термоусадки. После этого, конструктивное исполнение имеет полоски в точках уплотнения по причине различного цветовосприятия. Также, большее количество света может попасть в объект, окруженный полимерной пленкой, например, бутылку, емкость или коробку с напитком или другим пищевым продуктом внутри, в этих точках. Кроме того, слой с напечатанным рисунком черного цвета обладает разрушающим действием, если также необходима дополнительная печать, например, для указания того, какой продукт содержится в завернутом в такую полимерную пленку объекте.

Таким образом, цель изобретения заключается в представлении термоусадочных полимерных пленок с дополнительно уменьшенной светопропускаемостью и способа их получения. Также должны быть представлены полимерные пленки, которые обладают тактильными свойствами, настолько, насколько это возможно, обеспечивая возможность безопасного обращения с объектом, обернутым такой полимерной пленкой. Еще один желаемый аспект заключается в возможности легкого нанесения печати, поскольку на полимерной пленке, при ее использовании на практике для оборачивания объекта, в целом указывают информацию об обернутом объекте или его содержимом. Под возможностью легкого нанесения печати подразумевается, что полимерная пленка, в частности, не должна обладать разрушающим действием в отношении наносимой печатной краски, например, она не должна изменять восприятие цвета печатной краски, и, таким образом, она должна представлять поверхность, на которую могут быть нанесены другие краски и которая не является обесцвеченной настолько, насколько это возможно.

Кроме того, обеспеченные полимерные пленки должны обладать низкой плотностью настолько, насколько это возможно, для того, чтобы в конечном итоге сократить массу. Также желательной является низкая толщина с тем, чтобы большее количество полимерной пленки могло быть смотано в рулоны, по сравнению с более толстой пленкой, при этом поддерживая такую же массу, то есть так, чтобы увеличивалась результирующая площадь в м2/кг.

Настоящее изобретение реализуется благодаря признакам независимых пунктов формулы изобретения. Предпочтительные варианты разработки и реализации образуют объект изобретения по зависимым пунктам формулы изобретения.

В первом аспекте цель достигается за счет термоусадочной, одноосно-растянутой пленки, содержащей первый полимерный слой А, который содержит по меньшей мере один темный пигмент, при этом светопропускаемость пленки составляет не более 12%, например, не более 10%, предпочтительно, не более 5%; причем пленка имеет толщину от 20 мкм до 100 мкм; при этом соотношение толщины первого полимерного слоя А и второго полимерного слоя В находится в диапазоне от 5:95 до 50:50; и пленка проявляет усадку в диапазоне от 20% до 85% по прошествии 15 секунд в водяной бане при температуре 95°С. Для достижения термоусадки, термоусадочную пленку растягивают в одном направлении; при этом растягивание дает в результате пленку, проявляющую усадку в основном направлении растягивания в диапазоне от 20% до 85%, например, от 50 до 75%, к примеру, от 65% до 75%, по прошествии 15 секунд в водяной бане при температуре 95°С. Растягивание возможно, в частности, в поперечном направлении или в продольном направлении, относительно устройства, используемого для получения термоусадочной пленки. В соответствии с конкретным вариантом реализации, растягивание выполняют в поперечном направлении, так что основным направлением растягивания также является поперечное направление и при этом растягивание не происходит во второстепенном направлении растягивания.

Однако даже при одноосном растягивании также может иметь место незначительное изменение размера, в частности растягивания, во второстепенном направлении растягивания, когда полимерная пленка растянута, но, как правило, это остается в низком диапазоне ±10%, в частности, ±5%, например, ±2%, и, следовательно, пленки, обладающие таким растяжением во второстепенном направлении растягивания, также включены.

Первый полимерный слой А и второй полимерный слой В содержат, вне зависимости друг от друга, один или более полимеров, которые выбирают из группы полиэфиров, полиолефинов, полистиролов и поливинилгалогенидов, в том числе сополимеров полиэфиров, полиолефинов, полистиролов и поливинилгалогенидов.

В отношении общей массы слоя, полимер(ы) составляет(ют) основную фракцию, предпочтительно, по меньшей мере 70, по меньшей мере 80, по меньшей мере 85 или по меньшей мере 90 масс. % (процентное отношение по массе).

Под полиэфирами подразумеваются обычные полимеры из уровня техники, которые получают в результате эстерификации двухвалентных или высоковалентных карбоновых кислот с двухвалентными или высоковалентными спиртами, в том числе сополиэфирами. Неограничивающими примерами кислотных компонентов соответствующих полиэфиров являются дикарбоновые кислоты, например, терефталевая кислота, щавелевая кислота, малоновая кислота, янтарная кислота, адипиновая кислота, азелаиновая кислота (1,7-гептан дикарбоновая кислота), себациновая кислота (1,8-октан дикарбоновая кислота), фталевая кислота, изофталевая кислота, нафталиндикарбоновая кислота, дифениловый эфир дикарбоновой кислоты, малеиновая кислота, итаконовая кислота, 1,3-циклогексан дикарбоновая кислота и 1,4-циклогексан дикарбоновая кислота. Неограничивающими примерами спиртовых компонентов соответствующих полиэфиров являются диолы, такие как 1,2-этанол, 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 2,3-бутандиол, 1,4-бутандиол, 2-метил-1-пропандиол, гександиол, в частности, 1,6-гександиол, диэтиленгликоль, 1,4-циклогександиметанол, 1,5-пентандиол, 1,8-октандиол, 2,2,4-триметил-1,3-пентандиол, пропиленгликоль, 2,2,4,4-тетраметил-1,3-циклобутандиол, 2,4-диметил-2-этилгексан-1,3-диол, 2,2-диметил-1,3-пропандиол (неопентилгликоль), 2-этил-2-бутил-1,3-пропандиол, 2-этил-2-изобутил-1,3-пропандиол, тиодиэтанол, 1,2-циклогександиметанол, 1,3-циклогександиметанол и 1,4-бензилдиметанол, а также полиалкиленгликоли, такие как полиэтиленгликоль или полипропиленгликоль. Однако первый полимерный слой А и второй полимерный слой В в содержащих полиэфир термоусадочных пленках не ограничены дикарбоновыми кислотами и диолами; в отличие от этого, также могут быть использованы высоковалентные карбоновые кислоты и/или высоковалентные спирты. Полиэфир в первом полимерном слое А и полиэфир во втором полимерном слое В могут содержать, вне зависимости друг от друга, один или более кислотных компонентов и/или один или более диольных компонентов, полиэфиры, содержащие как гомополиэфиры, так и сополиэфиры. Полимеры в первом полимерном слое А и во втором полимерном слое В могут быть идентичны или отличаться друг от друга.

В случае содержащей полиэфир термоусадочной пленки, первый полимерный слой А и второй полимерный слой В могут содержать один и тот же полиэфир или одну и ту же смесь различных полиэфиров, или, в качестве альтернативы, различные полиэфиры и/или смеси полиэфиров. Кроме того, соответствующие полиэфиры в первом полимерном слое А и во втором полимерном слое В могут быть единственными полимерами. В качестве альтернативы, первый полиэфирный слой А и второй полиэфирный слой В могут содержать, вне зависимости друг от друга, полимеры, отличные от полиэфира, при условии, что полиэфир образует основную фракцию полимера в массовых процентах, предпочтительно, по меньшей мере 50 массовых процентов, относительно рассматриваемого полимерного слоя. Примерами полимеров, которые не являются полиэфиром, являются полиамиды или полимеры из группы полиолефинов, поливинилхлоридов или полистиролов. Если первый полимерный слой А и/или второй полимерный слой В содержат полимеры, которые отличаются от полиэфира в том же слое в части полярности, этот же слой может содержать один или более компатибилизаторов в качестве добавок. Компатибилизаторы действуют в качестве медиаторов фазы и представляют собой, например, амфифильные вещества, которые являются посредниками между более полярной фазой и более неполярной фазой, или представляют собой блок-полимеры, диблок-полимеры или графт-полимеры, которые могут быть посредниками между границами фаз. Примерами компатибилизаторов, которые могут быть использованы, в частности, в слоях, содержащих стирол или соответствующие стирольные сополимеры, являются стирольный малеиновый ангидрид, например, поли(стирольный малеиновый ангидрид), реализуемый под торговым наименованием XIRAN®, такой как XIRAN® SZ 0820, XIRAN® SZ 15170 и подобные, производимые компанией «Polyscope» (Гелен, Нидерланды). В соответствии с конкретным вариантом реализации, термоусадочная пленка не содержит каких-либо полимеров, отличных от полиэфиров, в дополнение к одному или более полиэфирам в первом полимерном слое А и втором полимерном слое В. В соответствии с конкретным вариантом разработки, первый полимерный слой А, который содержит только полиэфиры в качестве полимеров, и второй полимерный слой В, который подобным образом содержит только полиэфиры в качестве полимеров, содержат по меньшей мере один общий полиэфир.

Под полиолефинами подразумеваются традиционные полимеры и сополимеры на основе алкенов, известные из уровня техники, примерами мономеров, в частности, являются этилен, пропилен, 1-бутен и изобутен, а также линейные или разветвленные альфа-олефины и циклические олефины, а неограничивающими примерами дополнительных сомономеров являются винилацетаты, акрилаты и/или акриловая кислота. Неограничивающими примерами полиолефинов являются полипропилены и полиэтилены, такие как полиэтилен высокой плотности (ПЭВП) и, в частности, полиэтилен низкой плотности (ПЭНП) и линейный полиэтилен высокой плотности (ЛПЭВП).

Под полистиролами подразумеваются традиционные полимеры или сополимеры стирола. Примерами сополимеров являются стирол-бутадиеновые сополимеры. Примерами подходящих стирол-бутадиеновых сополимеров являются предлагаемые под наименованиями «Clearen 511L», «Clearen 631М» или «Clearen 740М» компанией «Denka Kagaku Kogyo Kabushiki Kaisha» (Токио, Япония), «K-Resin® SBC» компанией «Chevron Phillips Chemical Company LLC» (Те-Вудлендс, штат Техас, США) и различные стирол-бутадиеновые сополимеры, предлагаемые под торговым наименованием «Styrolux» компанией «Styrolution GmbH» (Франкфурт, Германия).

Стирол-бутадиеновый сополимер также может представлять собой комбинацию по меньшей мере двух различных стирол-бутадиеновых сополимеров. Такие комбинации используются для придания желаемых свойств, например, характеристик плавления, вязкости, густоты или усадки, путем изменения пропорций отдельных стирол-бутадиеновых сополимеров. Примером таких отдельных стирол-бутадиеновых сополимеров, которые могут быть скомбинированы в различных смесях, является система «Styrolux S» и «Styrolux Т» от компании «Styrolution GmbH» (Франкфурт, Германия); причем эти отдельные стирол-бутадиеновые сополимеры могут быть скомбинированы в различных пропорциях друг с другом для придания, например, желаемого уровня густоты и естественной усадки.

Под поливинилгалогенидами подразумеваются полимеры и сополимеры винилгалогенидов, например, поливинилхлориды и поливинилфториды. Примерами сомономеров являются винилацетат, винилиденхлорид, акриловая кислота, фумаровая кислота, итаконовая кислота, метакриловая кислота, малеиновая кислота и винилфосфоновая кислота, а также их сложные эфиры со спиртовым компонентом от 1 до 10 атомов углерода, в частности, от 1 до 7 атомов углерода, акрилонитрил, стирол и графт-сополимеризаты, состоящие из винилхлорида, бутадиена и акрилонитрила, а также смеси полимеров из вышеуказанных полимеризатов.

Предпочтительно, каждый из первого полимерного слоя А и второго полимерного слоя В содержит полимеры из одной и той же группы. Поскольку полимеры могут быть выбраны из групп полиэфиров, полиолефинов, полистиролов и поливинилгалогенидов, полимеры одной и той же группы выбирают в качестве основных полимеров относительно массового процента соответствующего слоя, или в качестве отдельных полимеров, например, для первого полимерного слоя А и второго полимерного слоя В, хотя, при необходимости, в качестве второстепенных полимеров может присутствовать один или более полимеров из одной или более различных групп с массовыми процентом в соответствующей слое, которое ниже, чем основные полимеры, предпочтительно, не более чем 25 масс. %. Следовательно, если первый полимерный слой А содержит, преимущественно или исключительно, полиэфиры в качестве полимера или полимеров относительно массового процента в данном слое, преимущественно или исключительно полиэфиры также могут быть использованы для второго полимерного слоя В, так что первый полимерный слой А представляет собой первый полиэфирный слой А, а второй полимерный слой В представляет собой второй полиэфирный слой В. Аналогичным образом, если первый полимерный слой А содержит, преимущественно или исключительно, полиолефины в качестве полимера или полимеров относительно массового процента в данном слое, преимущественно или исключительно полиолефины также могут быть использованы для второго полимерного слоя В, так что первый полимерный слой А представляет собой первый полиолефиновый слой А, а второй полимерный слой В представляет собой второй полиолефиновый слой В. Аналогичным образом, если первый полимерный слой А содержит, преимущественно или исключительно, полистиролы в качестве полимера или полимеров относительно массового процента в данном слое, преимущественно или исключительно полистиролы также могут быть использованы для второго полимерного слоя В, так что первый полимерный слой А представляет собой первый полистирольный слой А, а второй полимерный слой В представляет собой второй полистирольный слой В. Подобным образом, если первый полимерный слой А содержит, преимущественно или исключительно, поливинилгалогениды в качестве полимера или полимеров относительно массового процента в данном слое, преимущественно или исключительно поливинилгалогениды также могут быть использованы для второго полимерного слоя В, так что первый полимерный слой А представляет собой первый полимерный поливинилгалогенидный слой А, а второй полимерный слой В представляет собой второй поливинилгалогенидный слой В. Однако в указанных выше случаях также возможно, что слой содержит, в дополнение к одному или более компонентам основного полимера общей группы, небольшую пропорцию одного или более полимеров одной или более других групп.

Термоусадочная пленка может состоять из первого полимерного слоя А и второго полимерного слоя В или может содержать один или более дополнительных слоев в дополнение к первому полимерному слою А и второму полимерному слою В. Примерами таких слоев являются повторения первого полимерного слоя А и/или второго полимерного слоя В, так что, например, первый полимерный слой А встречается в одной пленке несколько раз. Дополнительные примерами таких слоев являются слои, которые содержат один или более полимеров, выбранных независимо друг от друга из группы полиэфиров, полиолефинов, полистиролов и/или поливинилгалогенидов, и/или дополнительных групп полимеров, однако не содержат ни темного пигмента, ни белого пигмента, причем промоторы адгезии и/или один или более слоев пигмента, например, части напечатанного рисунка, могут быть размещены между слоями. Предпочтительно, первый полимерный слой А и второй полимерный слой В находятся непосредственно смежно друг относительно друга. В соответствии с одним вариантом реализации, термоусадочная пленка состоит из первого полимерного слоя А и второго полимерного слоя В, в соответствии с альтернативным вариантом реализации, из первого полимерного слоя А, второго полимерного слоя В и по меньшей мере одного пигмента, нанесенного на второй полимерный слой В и представляющего собой напечатанный рисунок.

Дополнительным примером слоя является слой, который содержит или состоит из отверждающегося воска, в частности, воска, отверждающегося при нагревании. В соответствии с дополнительным вариантом реализации, термоусадочная пленка состоит из первого полимерного слоя А, второго полимерного слоя В и по меньшей мере одного дополнительного полимерного слоя, который не содержит ни белый пигмент, ни темный пигмент. Например, в соответствии с данным дополнительным вариантом реализации, термоусадочная пленка состоит из первого полимерного слоя А, второго полимерного слоя В и только одного дополнительного полимерного слоя, который не содержит ни белый пигмент, ни темный пигмент. Например, по меньшей мере один дополнительный полимерный слой без белого пигмента или темного пигмента находится смежно со вторым полимерным слоем В, предпочтительно, первым полимерным слоем А. При наличии множества слоев без белого пигмента или темного пигмента, то есть свободных от пигментов слоев, они могут быть смежными с первым полимерным слоем А и/или со вторым полимерным слоем В, но, предпочтительно, с первым полимерным слоем А.

Если полимеры или основные полимеры слоя имеют происхождение из различных групп по сравнению с полимерами или основными полимерами смежного слоя, которые не являются совместимыми друг с другом, например, отличаются полярностью, один или более смежных слоев может/могут содержать один или более компатибилизаторов в качестве добавок. Компатибилизаторы обеспечивают совместимость и действуют, например, в качестве медиаторов фазы и представляют собой, например, амфифильные вещества, которые являются посредниками между более полярной фазой и более неполярной фазой, или представляют собой блок-полимеры, диблок-полимеры или графт-полимеры, которые могут быть посредниками между границами фаз.

Первый полимерный слой А и/или второй полимерный слой В может/могут состоять лишь из полимера(ов) и темного(ых) пигмента(ов) или белого(ых) пигмента(ов), или может/могут содержать дополнительные составляющие, которые также могут представляет собой составляющие других слоев термоусадочной пленки. Примерами дополнительных составляющих являются добавки, такие как дополнительные красители; осветлители; матирующие средства; стабилизаторы, такие как стабилизаторы против свет или УФ-излучения; добавки, препятствующие слипанию, такие как органические наполнители, силикаты или воски; антиоксиданты; огнезащитные средства; ингидиторы гидролиза; и модифицирующие средства, например, для воздействия на свойства, такие как термостойкость или ударопрочность, или зародышеобразующие средства, образующие углубления средства или уже описанные компатибилизаторы. Пропорции таких добавок в соответствующем полимерном слое, предпочтительно, составляют не более 15 массовых процентов, предпочтительно, не более десяти массовых процентов, в частности, не более пяти массовых процентов, в пересчете на общую массу соответствующего слоя. В отличие от этого, пропорция образующих углубления добавок в соответствующем слое может составлять, например, до 40 масс. %, например, до 30 масс. %, например, от 5 до 30 масс. %, в частности, от 5 до 25 масс. %.

По меньшей мере один темный пигмент может представлять собой неорганический или органический темный пигмент. Неограничивающими примерами неорганических темных пигментов и, в частности, черных пигментов, являются пигменты на основе тонких металлических частиц, например, имеющих диаметр до не более, чем нескольких микрометров, а также пигменты на основе металлических соединений, такие как коричневый железоокисный пигмент или черный железоокисный пигмент, смешанные железомарганцевые оксиды, черный шпинель (хромиты меди, такие как Co(Cr,Fe)2O4), Cu(Cr,Fe,Mn)2O4). Неограничивающими примерами органических темных пигментов и, в частности, черных пигментов, являются черный анилин (CAS 13007-86-8), смеси пигментов, доступные под собирательным наименованием «черный пигмент», костный уголь, графит, (древесный уголь), а также сажа, в частности, углеродная сажа. Специалисту в данной области техники известен принцип действия углеродной сажи, которую получают, например, в качестве сажи после неполного сгорания углеводородов или в качестве термической сажи после термического разложения. Углеродную сажу, как правило, получают в термических реакторах, в частности, печах, в которых топливо вместе с воздухом сжигается контролируемым образом, как описано, например, в патентах US 7,431,909 В1 и US 7,655,209 В2. Темные пигменты могут быть использованы по отдельности или в комбинации с двумя или более темными пигментами. В конкретном варианте реализации темный пигмент содержит тонкие металлические частицы или состоит лишь из них. Еще в одном конкретном варианте реализации темный пигмент содержит как тонкие металлические частицы, так и сажу и/или углеродную сажу, или состоит из них. В соответствии с еще одним другим конкретным вариантом реализации, темный пигмент содержит сажу и/или углеродную сажу, или состоит лишь из сажи и/или углеродной сажи. Средний диаметр частиц сажи и/или углеродной сажи, предпочтительно, находится в диапазоне от 20 нм до 100 нм. Предпочтительно, используют пигмент с сажей и/или углеродной сажей, который обеспечивает эффективный световой барьер во всем релевантном диапазоне длины волны, составляющем от 360 нанометров до 750 нм, в частности, в пределах диапазона длины волны от 360 до 560 нм, и не обладает неблагоприятными свойствами во время растягивания, необходимого для получения термоусадочной пленки. Для достаточной блокировки пропускания света при взаимодействии с белыми пигментами второго полимерного слоя В и обеспечения, в то же время, белого полимерного слоя В, который не испорчен воздействием со стороны темных пигментов первого полимерного слоя А, массовый процент темного(ых) пигмента(ов) в первом полимерном слое А составляет, предпочтительно, 0,5 масс. %, в частности, по меньшей мере 0,75 масс. %. Массовый процент темного(ых) пигмента(ов) в первом полимерном слое А, предпочтительно, составляет не более 6%, в частности, не более 4 массовых процента, например, от 0,5 до 3,5 массовых процента, к примеру, от 0,75 до 3,0 массовых процента. Пропорция темного(ых) пигмента(ов) во всей пленке, например, составляет от 0,05 масс. % до 3,0 масс. %, например, от 0,05 масс. % до 2,0 масс. % или от 1,0 масс. % до 2,0 масс. %, однако, в отношении пленки, имеющей наименьшее возможное содержание темного пигмента, цели относительно достаточно низкой светопропускаемости и поверхности второго полимерного слоя В, которая является белой для целей печати, также может быть достигнута посредством пленок, имеющих пропорцию темного(ых) пигмента(ов) в пределах диапазона от 0,05 масс. % до 1,0 масс. %, например, от 0,1 масс. % до 1,0 масс. % или от 0,1 масс. % до 0,9 масс. %.

По меньшей мере один белый пигмент может представлять собой неорганический или органический белый пигмент. Неограничивающими примерами неорганических белых пигментов являются сульфат бария, карбонат кальция, диоксид титана, оксид цинка, сульфид цинка или смеси двух или более их представителей. Неограничивающими примерами органических белых пигментов являются имиды нафталинтетракарбоновой кислоты, описанные в общедоступной заявке DE 102007061307 А1, или производные бисмеламина алкилена, описанные в общедоступной заявке DE 4334735 А1. В соответствии с конкретным вариантом реализации, белый пигмент содержит диоксид титана или состоит лишь из диоксида титана. Пропорция белого(ых) пигмента(ов) во втором полимерном слое В, предпочтительно, составляет от 3 до 23 масс. %, к примеру, от 3 до 21 масс. % или от 3 до 20 масс. %, например, от 5 до 13 масс. % или от 6 до 9 масс. %.

Предпочтительно, по меньшей мере один темный пигмент и по меньшей мере один белый пигмент используют с такими размерами частиц, которые обеспечивают возможность однородного включения частиц в первый полимерный слой А и/или второй полимерный слой В и не образуют углубления вокруг частиц во время растягивания при получении термоусадочных пленок. Соответствующие размеры частиц, например, являются такими, как в диапазоне микрометров для одного изображения или в диапазоне субмикрометров. Например, предпочтительно, используют диоксид титана со средним размером частиц в диапазоне субмикрометров, к примеру, от 0,2 до 0,8 мкм, например, приблизительно 0,3 мкм.

В соответствии с конкретным вариантом реализации, первый полимерный слой А содержит сажу и/или углеродную сажу в качестве темного пигмента, а второй полимерный слой В содержит белый пигмент диоксида титана. В частности, сажа и/или углеродная сажа и диоксид титана могут быть единственными темными пигментами и белым пигментом.

Соотношение толщины первого полимерного слоя А и второго полимерного слоя В находится в диапазоне от 5:95 до 50:50, например, в пределах диапазона от 20:80 до 30:70. Толщина второго полимерного слоя В, предпочтительно, в 1,5 раза, предпочтительно, в 2,3 раза, превышает толщину первого полимерного слоя А, например, по меньшей мере в 4 раза. Например, если общая толщина пленки составляет от 35 до 45 мкм, то толщина первого полимерного слоя А составляет от 7 до 10 мкм.

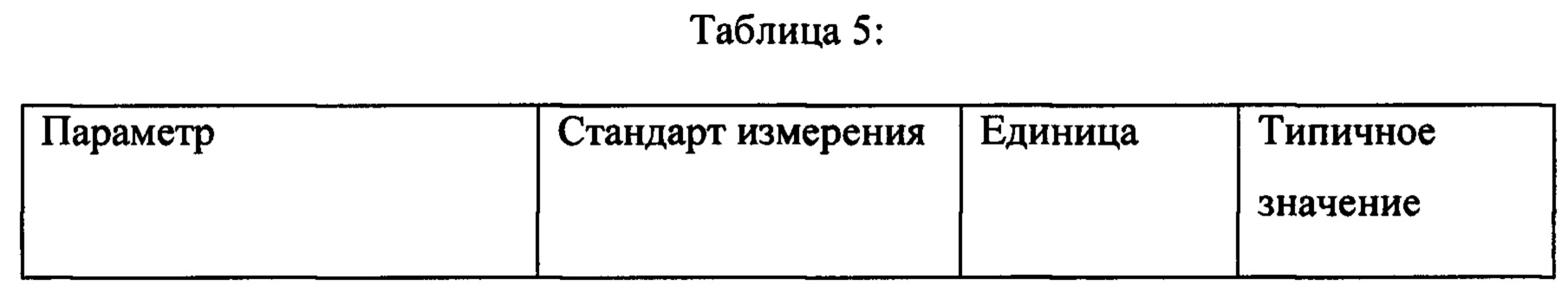

В соответствии с конкретными вариантами реализации, толщина термоусадочной пленки составляет от 20 до 100 мкм, а плотность составляет менее 50 мкм. Например, толщина находится в пределах диапазоне от 30 мкм до 45 мкм, к примеру, 40 мкм. Погрешности толщины, предпочтительно, находятся в диапазоне не более ±10%. Если в дополнение к первому полимерному слою А и второму полимерному слою В пленка имеет один или более дополнительных слоев, которые не содержат ни белый пигмент, ни темный пигмент, общая толщина таких слоев, предпочтительно, составляет не более 30%, в частности, не более 25%, к примеру, не более 20%, не более 15%, не более 10% или не более 5% толщины пленки.

Проблемы, имеющие место в уровне техники, решены благодаря такой термоусадочной пленке. Второй полимерный слой В по меньшей мере с одним содержащимся в нем белым пигментом способствует снижению светопропускаемости пленки. В комбинации с первым полимерным слоем А, светопропускаемость термоусадочной пленки снижается до общего значения, составляющего не более 12%, например, не более 10%, например, не более 5%, к примеру, не более, чем меньше 1%, относительно диапазоны длины волны, составляющего от 360 нм до 750 нм. Термоусадочные пленки, обладающие такими свойствами светопропускаемости, в настоящем документе называются светонепроницаемыми. В соответствии с конкретным вариантом реализации, светопропускаемость не должна составлять менее 0,07%, поскольку на практике пониженные значения светопропускаемости не обеспечивают какой-либо существенной дополнительной защиты чувствительных к свету пищевых продуктов. Следовательно, в данном варианте реализации светопропускаемость находится в пределах диапазона от 0,07% до 12%, или от 0,07% до 10%, в частности, от 0,07% до 7%, в частности, от 0,07% до 5%, к примеру, от 0,07% до 1,5%. Диапазон длины волны, составляющий от 360 ни до 750 нм, охватывает, в частности, вредные длины волн в УФ-диапазоне и длины волн, в которых большинство ингредиентов пищевых продуктов, таких как ингредиенты растительного происхождения, в частности, хлорофиллы, проявляют поглощение и, таким образом, снижение пропускаемости термоусадочной пленки в пределах этих диапазонов длины волны, в частности, при оборачивании пищевых продуктов.

Такая пленка представляет собой существенное упрощение по сравнению с традиционными пленками, на которые, для достижения светонепроницаемости, должна быть нанесена черная краска один или даже множество раз посредством печати. Светопропускаемость может быть задана, в частности, посредством содержания темного пигмента и, кроме того, первый полимерный слой А может быть целенаправленно покрыт цветом путем нанесения на него второго полимерного слоя В. В отличие от пленки, на поверхность которой в качестве печатного рисунка нанесен слой темных пигментов, пленка, в соответствии с настоящим изобретением, с легкостью может быть соединена для формирования рукава, поскольку в полимерный слой включены темные пигменты и, таким образом, во время соединения полимеры прилипают к полимерам, тогда как пленка со слоем пигмента может быть соединена менее легко.

Таким образом, термоусадочная пленка также пригодна для оборачивания чувствительных к свету товаров или контейнеров для чувствительных к свету товаров, таких как пищевые продукты.

Ввиду небольшой пропорции первого полимерного слоя А в термоусадочной пленке, вся пленка с легкостью может быть переработана, поскольку данная небольшая пропорция темного пигмента с трудом или вовсе не видна в части цвета, когда повторно используемый материал используется в других материалах из пластика. Подобным образом, во время получения термоусадочной пленки материалы отходов с легкостью могут быть добавлены обратно в материал, предоставленный для получения первого полимерного слоя А. Преимущественно, разделение темного первого полимерного слоя А и светлого второго полимерного слоя В также означает, что во втором полимерном слое В, который, в качестве побочного эффекта, делает вклад в снижение пропускаемости полимерной пленки, обеспечивается поверхность, которая является белой и на которую, таким образом, очень легко нанести печать в части цвета, поскольку белый цвет данной поверхности обеспечивает то, что нанесенные печатью краски не обесцвечиваются. Поскольку второй полимерный слой В имеет по меньшей мере такую же толщину, что и первый полимерный слой А, в качестве преимущества обеспечивается то, что темный пигмент первого полимерного слоя А не оказывает воздействия, в частности, не просвечивается, на цветовосприятие, обеспечиваемое по меньшей мере одним белым пигментом второго полимерного слоя В. Таким образом, просвечивание может привести к затемнению, однако это маловероятно в пленке, в соответствии с настоящим изобретением, и, следовательно, второй полимерный слой В в действительности кажется белым. Все эти свойства были достигнуты благодаря пленке, которая является сравнительно тонкой и, таким образом, делает лишь незначительный вклад в массу объекта, подлежащего оборачиванию термоусадочной пленкой. Для обеспечения белой поверхности второго полимерного слоя В, перый полимерный слой А может содержать, в дополнение к по меньшей мере одному темному пигменту, по меньшей мере один белый пигмент, например, в пропорции до 10 масс. %, к примеру, до 7,5 масс. % или 7,0 масс. %, например, в массовом проценте в пределах диапазона от 5 масс. % до 10 масс. %, к примеру, от 6 масс. % до 8 масс. %. Несмотря на то, что пропорция белого(ых) пигмента(ов) в пленке без белого пигмента в первом полимерном слое А составляет от 5 масс. % до 10 масс. % относительно всей пленки, массовый процент белого пигмента в первом полимерном слое А, который содержит по меньшей мере один белый пигмент, может составлять, например, до 20%, к примеру до 14% или до 10%, например, 7%, относительно всей пленки. Белый первый полимерный слой А обуславливает необходимость в том, чтобы первый полимерный слой А был светлее, чем свободный от белого пигмента первый полимерный слой А. Следовательно, получить белую поверхность легче путем нанесения покрытия второго полимерного слоя В, поскольку последний более не должен покрывать темную поверхность, а лишь уже более светлую поверхность.

В соответствии с одним вариантом реализации, первый полимерный слой термоусадочной пленки содержит полимер, имеющий продолжительное половинное время кристаллизации. В результате, кристаллизация полимера, которая может привести к образованию визуально незаметных точек, например, белых точек, и может иметь негативное влияние на свойства усадки термоусадочной пленки, снижается или полностью предотвращается во время получения термоусадочной пленки. Половинное время кристаллизации может быть определено с помощью дифференциальной сканирующей калориметрии (ДСК). Для определения половинного времени кристаллизации, которое также описано в патентном документе ЕР 01066339 В1, в пункте 1 формулы изобретения и на странице 3, строки 1-22 описания со ссылкой на полиэфир, 15 мг полиэфира, подлежащего измерению, нагревали до 290°С, затем охлаждали до заранее определенной температуры изотермической кристаллизации со скоростью 320°С в минуту в присутствии гелия, и определяли необходимый промежуток времени до достижения температуры изотермической кристаллизации или пика кристаллизации кривой ДСК. Половинное время кристаллизация может быть определено из графика кристаллизации с зависимостью от времени и оно соответствует времени, необходимому для достижения 50% максимально достижимой кристалличности в образце при заданной температуре.

Половинное время, составляющее по меньшей мере 5 минут, соответствующего расплавленного полимера рассматривают в качестве продолжительного половинного времени кристаллизации. Неограничивающими примерами полиэфиров, в качестве примеров полимеров, имеющих продолжительное половинное время кристаллизации, являются полиэфиры, состоящие из одной или более дикарбоновых кислот и одного или более диолов, при этом дикарбоновые кислоты выбирают из терефталевой кислоты, малеиновой кислоты, итаконовой кислоты, фталевой кислоты, нафталиндикарбоновой кислоты, 1,3-циклогексан дикарбоновой кислоты, 1,4-циклогексан дикарбоновой кислоты, изофталевой кислоты и смесей двух или более их представителей, а диолы выбирают из диолов, имеющих от 2 до 10 атомов углерода, и смесей двух или более их представителей, и/или выбирают из 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,8-октандиола, 2,2,4-триметил-1,3-пентандиола, пропиленгликоля, 2,2,4,4-тетраметил-1,3-циклобутандиола, 2,4-диметил-2-этилгексан-1,3-диола, 2,2-диметил-1,3-пропандиола, 2-этил-2-бутил-1,3-пропандиола, 2-этил-2-изобутил-1,3-пропандиола, 1,3-бутандиола, тиодиэтанола, 1,2-циклогександиметанола, 1,3-циклогександиметанола и 1,4-циклогександиметанола, 1,4-бензилдиметанола. В соответствии с конкретным вариантом реализации, полиэфиры содержат по меньшей мере 80 моль% одной или более дикарбоновых кислот, перечисленных выше, а также от 80 до 100 моль% одного или более диолов, выбранных из диолов, имеющих от 2 до 10 атомов углерода, и смеси двух или более их представителей, и от 0 до 20 моль% модифицированного диола, выбранного из 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,8-октандиола, 2,2,4-триметил-1,3-пентандиола, пропиленгликоля, 2,2,4,4-тетраметил-1,3-циклобутандиола, 2,4-диметил-2-этилгексан-1,3-диола, 2,2-диметил-1,3-пропандиола, 2-этил-2-бутил-1,3-пропандиола, 2-этил-2-изобутил-1,3-пропандиола, 1,3-бутандиола, тиодиэтанола, 1,2-циклогександиметанола, 1,3-циклогександиметанола и 1,4-циклогександиметанола, 1,4-бензилдиметанола, дикарбоновой кислоты или дикарбоновых кислот, составляя в итоге 100 моль% дикарбоновой кислоты, и диола(ов), составляя в итоге 100 моль% диола. Примерами полиэфиров, имеющих продолжительное половинное время кристаллизации, являются коммерчески доступные аморфные или полукристаллические полиэфиры, например, модифицированные гликолем или модифицированные циклогександиметанолом полиэтилентерефталаты. В качестве примеров могут быть упомянуты «Embrace®» или «Embrace® LV», произведенные компанией «Eastman Chemical Company», в которых компонент циклогександиметиленгликоля (ЦГДМ) используется вместе с терефталевой кислотой и этиленгликолем в качестве сомономеров. Дополнительные примеры продаются под торговыми наименованиями «Eastman Copolyester», «Eastar®» ПЭТГ, «Copolyester 6763» или «Cadence®» компанией «Eastman Chemical Соmраnу», или под наименованием «Radicron®» компанией «Radici Plastics», США, причем последний представляет собой модифицированный неопентилгликолем полиэфир.

В пленке, описанной в настоящем документе, обеспечено очень низкая светопропускаемость, пленка является очень тонкой, может быть получена в наиболее простой форме в виде двухслойной пленки, а также обеспечивает очень белую поверхность, которая, в частности, минимизирует потерю цвета при последующем нанесении печатных рисунков.

В соответствии с конкретным вариантом реализации, второй полимерный слой В содержит полимер, имеющий продолжительное половинное время кристаллизации. В соответствии с еще одним другим вариантом реализации, как первый полимерный слой А, так и второй полимерный слой В, вне зависимости друг от друга, содержат полимер, имеющий продолжительное половинное время кристаллизации. Полимер(ы), имеющий(ие) продолжительное половинное время кристаллизации первого полимерного слоя А и второго полимерного слоя В, может(могут) быть идентичны или отличаться, при этом они идентичны в конкретном варианте реализации.

В соответствии с одним вариантом реализации, второй полимерный слой В термоусадочной пленки имеет значение L*, составляющее по меньшей мере 85. Значение L* относится к цветовому пространству L*a*b*, которое известно специалисту в данной области техники и стандартизировано Международной комиссией по освещению (CIE, «Commission internationale de  »), и в котором ось L* обозначает осветленность, ось а* обозначает зелено-красный компонент, а ось b* обозначает сине-желтный компонент цвета. Поверхность, образованная вторым полимерным слоем В с таким значением L*, составляющим по меньшей мере 85, особенно пригодна в качестве подложки для нанесения слоя пигмента, к примеру, в качестве печатного рисунка, причем цвет или цвета слоя пигмента не затемнены или не обесцвечены или по существу не затемнены или не обесцвечены вторым полимерным слоем В. Значение L*, например, составляет по меньшей мере 87 и/или, например, находится в пределах диапазона от 87 до 95, к примеру, от 88 до 94, от 89 до 93 или от 90 до 92.

»), и в котором ось L* обозначает осветленность, ось а* обозначает зелено-красный компонент, а ось b* обозначает сине-желтный компонент цвета. Поверхность, образованная вторым полимерным слоем В с таким значением L*, составляющим по меньшей мере 85, особенно пригодна в качестве подложки для нанесения слоя пигмента, к примеру, в качестве печатного рисунка, причем цвет или цвета слоя пигмента не затемнены или не обесцвечены или по существу не затемнены или не обесцвечены вторым полимерным слоем В. Значение L*, например, составляет по меньшей мере 87 и/или, например, находится в пределах диапазона от 87 до 95, к примеру, от 88 до 94, от 89 до 93 или от 90 до 92.

В соответствии с одним вариантом реализации, по меньшей мере одна из поверхностей первого полимерного слоя А и второго полимерного слоя В, которые обращены друг от друга, является гладкой.

Предпочтительно, обе поверхности являются гладкими. Под гладкой поверхностью подразумевается поверхность, имеющая шероховатость Rz, составляющую менее 1,5 мкм, и/или значение блеска под углом 60°, составляющее более 80, при измерении в соответствии с DIN 67530. Преимущественно, гладкая поверхность пригодна для термоусадочных пленок, которые предназначены для придания впечатления сильного блеска или для нанесения на них очень подробного печатного рисунка. Такие гладкие поверхности первого полимерного слоя А и второго полимерного слоя В могут быть получены, если соответствующие полимерные слои, предпочтительно, не содержат углубления, а также не содержат частицы настолько, насколько это возможно. Плотность соответствующих гладких полимерных пленок для полиэфирных пленок, например, находится в диапазоне от 1,30 до 1,50 г/см3, к примеру, от 1,40 до 1,45 г/см3, например, приблизительно 1,42 г/см3.

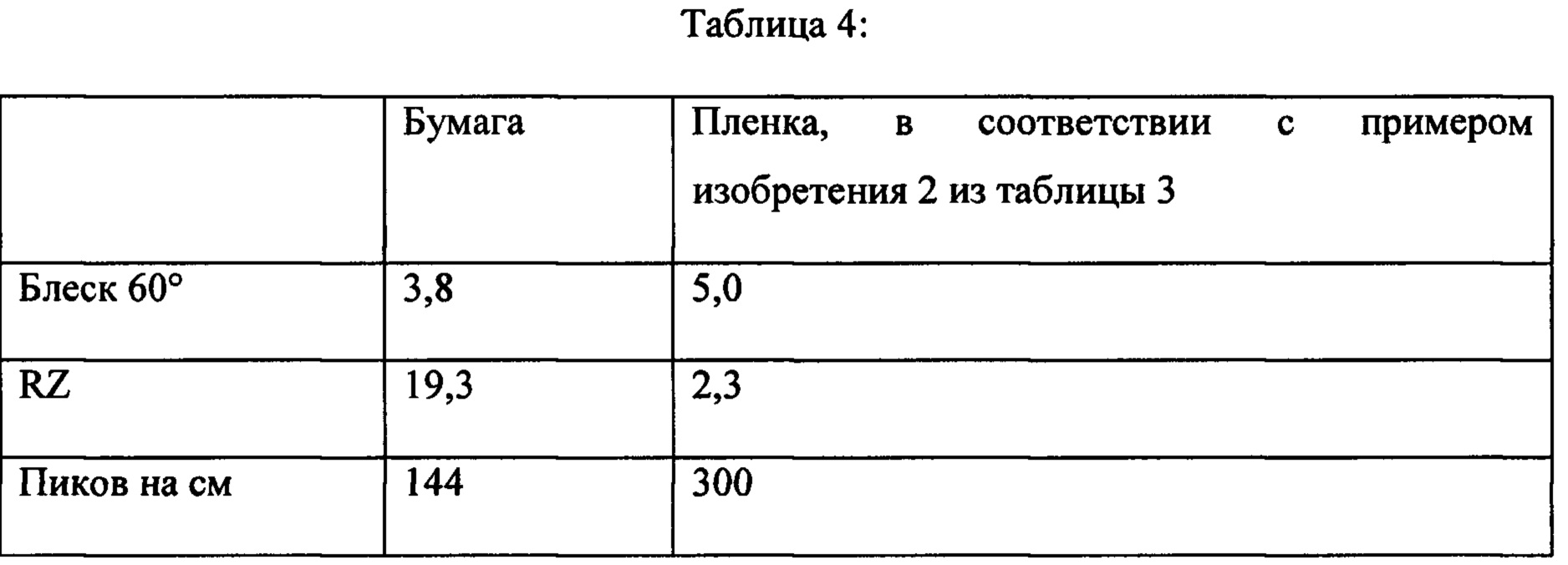

В соответствии с еще одним вариантом реализации, второй полимерный слой В имеет шероховатость Rz, составляющую более 2,0 мкм, например, шероховатость Rz в пределах диапазона от 4 до 6 мкм. Такая шероховатость обеспечивает преимущественные тактильные свойства поверхности второго полимерного слоя В, давая в результате пленку, которая не является скользкой, а вместо этого имеет тактильные свойства, подобные таковым у бумаги. Если объект завернут в такую термоусадочную пленку, а первый полимерный слой А обращен в сторону объекта и его тактильные свойства в данном отношении являются несущественными, тогда как второй полимерный слой В обращен в сторону от объекта, то есть наружу, и, следовательно, пользователь объекта берется за его поверхность, объект располагается в руке сравнительно без скольжения благодаря контакту между вторым полимерным слоем В и рукой пользователя. В качестве альтернативы или в дополнение, пленка имеет число пиков в диапазоне от 120 до 400 пиков/см, например, от 150 до 350 пиков/см, и/или значение блеска под углом 60°, составляющее менее 10, например, от 2,5 до 8,5, или от 3,0 до 7,0, или от 4 до 6, например, 5. Первый полимерный слой А может иметь гладкую поверхность или, подобным образом, шероховатую поверхность, шероховатость Rz которой идентична или отличается от шероховатости Rz второго полимерного слоя В. Например, обе поверхности имеют Rz, составляющую более 2 мкм.

Соответствующая шероховатость поверхности может быть обеспечена, например, за счет пропускания термоусадочной пленки при производстве через пару роликов, состоящих из обычного ролика с гладкой поверхностью и гравированного валика, при этом второй полимерный слой В обращен в сторону гравированного валика таким образом, что гравированный валик придает второму полимерному слою В соответствующую шероховатость поверхности. В качестве альтернативы или в дополнение, шероховатость поверхности может быть обеспечена посредством составляющих первого и второго полимерных слоев А и В.

Следовательно, в одном варианте реализации полимерный слой В содержит углубления. Предпочтительно, в основном величина углублений находится в диапазоне от 0,1 до 100 мкм, к примеру, от 0,5 мкм до 25 мкм, от 0,5 до 10 мкм или от 1 мкм до 5 мкм. Пористость термоусадочной пленки, обусловленная углублениями, предпочтительно, составляет от 5 до 40 объемных процентов, например, от 10 до 30 объемных процентов, к примеру, от 15 до 20 объемных процентов. Специалисту в данной области техники известны различные способы получения углублений в полимерах, например, введение газа под повышающимся давлением в соответствующий полимер в ходе производственного процесса с последующим уменьшением давления, или введение высвобождающих газ средств в ходе производственного процесса. Еще один способ заключается в обеспечении смеси полимеров, которые являются несовместимыми за счет различных поверхностных натяжений и/или вязкостей расплава, и растягивание этой смеси при подходящих температурах, при которых эти эффекты проявляют себя. Полимер представляет собой базовый материал, в который добавляют образующую углубления добавку в форме второго полимера или смеси полимеров с отличающимся поверхностным натяжением и/или вязкостью расплава, который не является совместимым с полимером базового материала, в качестве образующего углубления средства. В конечном итоге, комбинация базового материала и образующей углубления добавки представляет собой смесь, которая имеет тенденцию к образованию углублений при растягивании.

Например, полимер базового материала, относительно полимерного слоя, такого как первый полимерный слой А или второй полимерный слой В, составляет от 60 до 95 масс. % соответствующего полимерного слоя, а количество добавки, добавляемой в качестве образующего углубления средства, например, полимер или смесь полимеров, составляет до 40 масс. %, например, до 30 масс. %, к примеру, от 5 до 30 масс. %, или, в частности, от 5 до 25 масс. %, того же слоя. Такие системы известны специалисту в области, например, полиэфиров, и описаны в патентах ЕР 1692226 В1, ЕР 169227 В1 и ЕР 1833886 В1. В пересчете на общую массу соответствующего полимерного слоя, например, до 15 масс. % может составлять по меньшей мере один темный пигмент и по меньшей мере один белый пигмент и/или дополнительные добавки.

Если термоусадочная пленка находится в форме полиэфирной пленки, примером полиэфирного базового материала для полиэфирного слоя В является полиэфир «EmbraceTM LV», продаваемый компанией «Eastman Chemical Company». В соответствии с указанными выше утверждениями, пропорция этого базового материала составляет, например, от 60 до 85 масс. % полимерного слоя. В этот базовый материал добавляют образующую плости добавку «EmbraceTM HY 1000», произведенную компанией под названием «Eastman Chemical Company», например, в пропорции до 40 масс. %, например, до 30 масс. %, к примеру, от 5 до 30 масс. %, в частности, от 5 до 25 масс. %, к примеру, от 15 масс. % до 22 масс. % или от 17 масс. % до 20 масс. %. При производстве термоусадочной пленки заготовку пленки, содержащую первый полимерный слой А и второй полимерный слой В, растягивают, при этом полиэфир типа «EmbraceTM HY 1000», образующий углубления, находится внутри полиэфира типа «EmbraceTM LV» за счет различных поверхностных натяжений и/или вязкостей расплава.

Если на поверхности второго полимерного слоя В термоусадочной пленки имеются соответствующие углубления, куполообразное или иным образом вдавленное или волнообразное покрытие углублений, преимущественно, дает тактильные свойства, подобные бумаге. При использовании полимеров, имеющих различные вязкости расплава и/или поверхностные натяжения, углубления, которые дают соответствующие тактильные свойства, подобные бумаге, обязательно получаются во время растяжения, в результате чего, преимущественно, обеспечивается то, что термоусадочная пленка фактически имеет соответствующие углубления.

Вне зависимости от типа получения углублений, пористость, которую обеспечивают углубления, приводит к эффектам рассеивания света и эффектам отражения света, так что свет, который посветил на второй полимерный слой В на поверхности, не может свободно пройти к противоположной поверхности. Вместо этого, свет по меньшей мере частично отражается внутри второго полимерного слоя В, что обеспечивает преимущество, заключающееся в целевой низкой светопропускаемости пленки, составляющей не более 12%. Кроме того, в качестве преимущества, углубления помогають снизить плотность термоусадочной пленки и, таким образом, последняя имеет меньшую общую массу, что, в свою очередь, упрощает хранение, транспортировку и дальнейшую работу с пленкой.

Плотность полимерных пленок, имеющих углубления, в частности относительно полиэфирных пленок, находится, например, в диапазоне от 0,90 до 1,40 г/см3, к примеру, от 1,00 до 1,20 г/см3.

Первый полимерный слой А может не иметь углублений или, подобным образом, иметь углубления. Первый полимерный слой А с углублениями улучшает указанные выше преимущественные эффекты низкой светопропускаемости и снижения плотности. Если первый полимерный слой, подобным образом, имеет полости, его пористость, обусловленная углублениями, может отличаться от пористости второго полимерного слоя В.

Однако в соответствии с конкретным вариантом реализации, первый полимерный слой А и второй полимерный слой В имеют одинаковую пористость. В частности, если в основе первого полимерного слоя А и второго полимерного слоя В находятся по существу одни и те же полимеры, а второй полимерный слой В расположен непосредственно смежно с первым полимерным слоем А, адгезия между этими двумя слоями может быть улучшена, если оба слоя содержат в большей степени идентичные составляющие. В случае термоусадочных пленок, в которых углубления во втором полимерном слое В образованы на основе смеси двух полимеров, обладающих различными вязкостями расплава и/или поверхностями натяжениями, преимуществом, таким образом, является то, если в первом полимерном слое А присутствует подобная совместимая смесь. Кроме того, в данном случае оба слоя, преимущественно, обладают приблизительно одинаковыми прочностями на растяжение, в отличие от термоусадочных пленок, обладающих различными пористостями в двух различных слоях, где слой, обладающий большей пористостью, имеет более низкую прочность на растяжение за счет недостаточной жесткости структуры, обусловленной углублениями. В соответствии с одним вариантом реализации, на второй полимерный слой В термоусадочной пленки может быть нанесен печатный рисунок. Было установлено, что даже в вариантах реализации, в которых обеспечены тактильные свойства, подобные бумаге, и соответствующая шероховатость, например, шероховатость Rz в диапазоне от 4 до 6 мкм, предусмотрена хорошая возможность нанесения печатного рисунка.

Следовательно, печатная краска хорошо прилипает к поверхности, тогда как, в то же время, поверхность, имеющая шероховатость, обеспечивает возможность достаточно детальной печати декоративных рисунков. Для печати перед термоусадкой пленки, пропорции декоративного печатного рисунка, предпочтительно, выбирают так, чтобы декоративный рисунок воспроизводился корректно после завершения термоусадки термоусадочной пленки.

В соответствии с одним вариантом реализации, первый полимерный слой А и второй полимерный слой В термоусадочной пленки содержат, вне зависимости друг от друга, полиэфир, при этом также включены смеси полиэфиров. Полиэфир в первом полимерном слое А и полиэфир во втором полимерном слое В являются независимыми друг от друга и, таким образом, могут быть идентичными или отличаться. Полиэфир в первом полимерном слое А и во втором полимерном слое В является основным полимером с точки зрения массового процента внутри соответствующего слоя и, таким образом, любые полимеры, отличные от полиэфиров, присутствуют внутри соответствующего полимерного слоя в меньшем массовом проценте. Предпочтительно, полиэфир составляет по меньшей мере до 50 масс. % соответствующего полимерного слоя, в частности, по меньшей мере 70 масс. %, по меньшей мере 75 масс. %, по меньшей мере 80 масс. %, по меньшей мере 85 масс. % или по меньшей мере 90 масс. %. В соответствии с конкретным вариантом реализации, в соответствующем полимерном слое отсутствуют полимеры, отличные от полиэфиров. Массовый процент по меньшей мере одного темного пигмента в термоусадочной пленке, предпочтительно, составляет от 0,3 масс. % до 1,5 масс. %, в соответствии с конкретным вариантом реализации, от 0,3 масс. % до 1,0 масс. %.

В соответствии с конкретным примером термоусадочной пленки, имеющей углубления, первый полиэфирный слой и/или второй полиэфирный слой В содержат/содержит или состоят/состоит из полиэфира «EmbraceTM LV», реализуемого компанией «Eastman Chemical Company», в качестве базового материала. Этот базовый материал составляет пропорцию, например, от 60 до 85 масс. % соответствующего полимерного слоя А или В. В этот базовый материал добавляют образующую углубления добавку «EmbraceTM HY 1000», производимую компанией «Eastman Chemical Company», например, в пропорции до 40 масс. %, например, до 30 масс. %, к примеру, от 5 до 30 масс. %, в частности, от 5 до 25 масс. %. При производстве термоусадочной пленки заготовку пленки, содержащую первый полимерный слой А и второй полимерный слой В, растягивают, при этом полиэфир типа «EmbraceTM HY 1000» добавляют в полиэфир типа «EmbraceTM LV», образуя углубления внутри полиэфира типа «EmbraceTM LV» за счет различных поверхностных натяжений и/или вязкостей расплава, как уже разъяснено.

Непрозрачность, обусловленная углублениями, делает вклад в более низкую светопропускаемость, но также снижает прочность пленки, что оказывает негативное воздействие, в частности, если с пленкой становится труднее обращаться во время возможной дальнейшей обработки, например, при образовании рукава и/или при оборачивании объекта. Поскольку первый полимерный слой А термоусадочных пленок, представленных в настоящем документе, содержит один темный пигмент, благодаря которому может быть достигнута чрезвычайно низкая светопропускаемость, было обнаружено, что достаточно более низкой пропорции «EmbraceTM HY 1000», составляющей не более, чем от 25 до 30 масс. %, при этом полученная термоусадочная пленка, преимущественно, имеет высокую прочность, на которую негативно не воздействует избыточно высокая пористость, и которая по-прежнему имеет низкую плотность.

В соответствии с одним вариантом реализации, первый полимерный слой А и второй полимерный слой В термоусадочной пленки содержат, вне зависимости друг от друга, полиолефин, при этом также включены смеси полиолефинов. Полиолефин в первом полимерном слое А и во втором полимерном слое В являются независимыми друг от друга и, таким образом, могут быть идентичными или отличаться. Полиолефин в первом полимерном слое А и во втором полимерном слое В является основным полимером с точки зрения массового процента внутри соответствующего слоя и, таким образом, любые полимеры, отличные от полиолефинов, присутствуют внутри соответствующего полимерного слоя в меньшем массовом проценте. Предпочтительно, полиолефин составляет по меньшей мере до 50 масс. % соответствующего полимерного слоя, в частности, по меньшей мере 70 масс. %, по меньшей мере 75 масс. %, по меньшей мере 80 масс. %, по меньшей мере 85 масс. % или по меньшей мере 90 масс. %. В соответствии с конкретным вариантом реализации, в соответствующем полимерном слое отсутствуют полимеры, отличные от полиолефинов. Массовый процент по меньшей мере одного темного пигмента в термоусадочной пленке, предпочтительно, составляет от 0,3 масс. % до 1,5 масс. %, в соответствии с конкретным вариантом реализации, от 0,3 масс. % до 1,0 масс. %.

В соответствии с конкретными примерами, к полиолефинам относится полиэтилен, в частности, ПЭНП и/или ЛПЭНП, который может содержать винилацетат, акрилаты и/или акриловые кислоты в качестве сомономеров.

В соответствии с одним вариантом реализации, первый полимерный слой А и второй полимерный слой В термоусадочной пленки содержат, вне зависимости друг от друга, полистирол, при этом также включены смеси полистиролов. Полистирол в первом полимерном слое А и во втором полимерном слое В являются независимыми друг от друга и, таким образом, могут быть идентичными или отличаться. Полистирол в первом полимерном слое А и во втором полимерном слое В является основным полимером с точки зрения массового процента внутри соответствующего слоя и, таким образом, любые полимеры, отличные от полистиролов, присутствуют внутри соответствующего полимерного слоя в меньшем массовом проценте. Предпочтительно, полистирол составляет по меньшей мере до 50 масс. % соответствующего полимерного слоя, в частности, по меньшей мере 70 масс. %, по меньшей мере 75 масс. %, по меньшей мере 80 масс. %, по меньшей мере 85 масс. % или по меньшей мере 90 масс. %. В соответствии с конкретным вариантом реализации, в соответствующем полимерном слое отсутствуют полимеры, отличные от полистиролов. Массовый процент по меньшей мере одного темного пигмента в термоусадочной пленке, предпочтительно, составляет от 0,3 масс. % до 1,5 масс. %, в соответствии с конкретным вариантом реализации, от 0,3 масс. % до 1,0 масс. %.

В соответствии с конкретными примерами, полистиролами являются стирол-бутадиеновые сополимеры, которые реализуются под наименованиями «Clearen 511L», «Clearen 631М» или «С1еагеп 740М» компанией «Denka Kagaku Kogyo Kabushiki Kaisha» (Токио, Япония), «K-Resin® SBC» компанией «Chevron Phillips Chemical Company LLC» (Те-Вудлендс, штат Техас, США) и/или различные стирол-бутадиеновые сополимеры, предлагаемые под торговым наименованием «Styrolux» компанией «Styrolution GmbH» (Франкфурт, Германия), и/или система из «Styrolux S» и «Styrolux Т» от компании «Styrolution GmbH» (Франкфурт, Германия).

В соответствии с одним вариантом реализации, первый полимерный слой А и второй полимерный слой В термоусадочной пленки содержат, вне зависимости друг от друга, поливинилгалогенид, при этом также включены смеси поливинилгалогенидов. Поливинилгалогенид в первом полимерном слое А и во втором полимерном слое В являются независимыми друг от друга и, таким образом, могут быть идентичными или отличаться. Поливинилгалогенид в первом полимерном слое А и во втором полимерном слое В является основным полимером с точки зрения массового процента внутри соответствующего слоя и, таким образом, любые полимеры, отличные от поливинилгалогенидов, присутствуют внутри соответствующего полимерного слоя в меньшем массовом проценте. Предпочтительно, поливинилгалогенид составляет по меньшей мере до 50 масс. % соответствующего полимерного слоя, в частности, по меньшей мере 70 масс. %, по меньшей мере 75 масс. %, по меньшей мере 80 масс. %, по меньшей мере 85 масс. % или по меньшей мере 90 масс. %. В соответствии с конкретным вариантом реализации, в соответствующем полимерном слое отсутствуют полимеры, отличные от поливинилгалогенидов. Массовый процент по меньшей мере одного темного пигмента в термоусадочной пленке, предпочтительно, составляет от 0,3 масс. % до 1,5 масс. %, в соответствии с конкретным вариантом реализации, от 0,3 масс. % до 1,0 масс. %.

В соответствии с конкретными примерами, поливинилгалогенидами являются поливинилхлориды. Первый полимерный слой А, который представляет собой, соответственно, первый слой А поливинилгалогенида и, в частности, первый слой А поливинилхлорида, и второй полимерный слой В, который представляет собой, соответственно, второй слой В поливинилгалогенида и, в частности, второй слой В поливинилхлорида, предпочтительно, содержат, вне зависимости друг от друга, до 25 масс. % одного или более дополнительных полимеров, выбранных из акрилонитрилбутадиенстирола, акрилонитрилбутадиенстирола метилметакрилата, хлорированного полиэтилена, бутадиенстирола метилметакрилата, метилметакрилата, полиметилметакрилата и этиленвинилацетата.

В соответствии с первым аспектом, цель достигается за счет рукава, который содержит термоусадочную пленку, описанную выше. Рукав может быть получен с помощью известной из уровня техники процедуры, в которой два края термоусадочной пленки соединяют друг с другом. Получение происходит, например, путем термосваривания или сваривания с помощью раствора, начиная с термоусадочной пленки; при этом термоусадочная пленка может быть сварена посредством тепла или раствора соответствующим образом. Поскольку темный пигмент является неотъемлемой составляющей первого полимерного слоя А и не просто нанесен на первый полимерный слой А в форме слоя поверхности, обеспечивается то, что в полученном рукаве по-прежнему присутствует нетронутый или по существу нетронутый слой, содержащий темный пигмент, после того, как первый полимерный слой А был соединен со вторым полимерным слоем В или с первым полимерным слоем А противоположного края термоусадочной пленки при сваривании. Таким образом, остается гарантия низкой светопропускаемости термоусадочной пленки. В качестве альтернативы, соответствующую термоусадочную пленку получают в качестве пленки, получаемой экструзией с раздувом, которая выходит из мундштука с кольцеобразным соплом экструдера в процессе получения.

Такой рукав может быть использован для оборачивания объекта известным из уровня техники способом, при этом рукав адаптируется и принимает форму очертаний объекта в результате тепловой обработки.

В соответствии с еще одним аспектом, цель достигается за счет объекта, который снабжен термоусадочной пленкой или рукавом, описанными выше. В качестве альтернативы, объект может быть снабжен такой пленкой или рукавом после ее/его термоусадки, то есть термоусадочной пленки или рукава, которая/который была/был нанесена/нанесен на объект путем натягивания на объект с последующей термообработкой до эффекта усадки, в соответствии с традиционной процедурой, известной из уровня техники. Предпочтительно, пленка или рукав по меньшей мере частично оборачивает объект, например, бутылку или банку, и эффективным образом защищает поверхность объекта, покрытую пленкой или рукавом, от попадания света. Объект, снабженный термоусадочной пленкой или рукавом, описанными в настоящем документе, преимущественно, может быть лучше передан на процесс рециклизации. В традиционных решениях объекты (например, контейнеры для пищевых продуктов) или сами изготовлены из светонепроницаемого материала, или являются прозрачными, однако снабжены соответствующим светонепроницаемым напечатанным слоем. Следовательно, лишь светонепроницаемые материалы получают после их рециклизации, или ранее прозрачный материал теряет свою прозрачность после его плавления во время процесса рециклизации, и напечатанный слой затем смешивается с прозрачным материалом. В отличие от этого, термоусадочные пленки, описанные в настоящем документе, или рукава, изготовленные из них, обеспечивают возможность сделать прозрачный объект светонепроницаемым. После рециклизации объекта, материал пленок или рукавов может быть отделен от материала прозрачного объекта с помощью известных из уровня техники способов, например, на основе переменных плотностей, так что прозрачный материал объекта может быть повторно использован в качестве прозрачного материала после процесса рециклизации.

В соответствии с одним вариантом реализации, объект имеет термоусадочную пленку, описанную выше, и/или рукав, описанный выше, при этом первый полимерный слой А обращен к объекту, а второй полимерный слой В обращен от объекта. Ко второму полимерному слою В имеется свободный доступ с поверхности объекта и, таким образом, на поверхность второго полимерного слоя В может быть нанесен печатный рисунок, или же уже нанесенный печатный рисунок с легкостью виден пользователю объекта. Второй полимерный слой В поглощает и/или отражает по меньшей мере некоторую часть падающего света. Следовательно, первого полимерного слоя А достигает меньшая пропорция света, падающего на объект, и, за счет содержания в нем темного пигмента, способствует снижению пропускания и, таким образом, защищает объект от падающего света.

Еще в одном аспекте цель достигается за счет способа получения термоусадочной пленки, описанной в настоящем документе, включающего: предоставление первого полимера А, который содержит по меньшей мере один темный пигмент; предоставление второго полимера В, который содержит по меньшей мере один белый пигмент; совместную экструзию заготовки пленки, содержащей первый полимерный слой А и второй полимерный слой В; усадку заготовки пленки до температуры растягивания; и растягивание заготовки пленки для получения термоусадочной пленки.

Предоставленные первый полимер А и второй полимер В, при необходимости, с другими компонентами, такими как добавки, предпочтительно, доставляют в экструдер, в котором их плавят, в соответствии с самой по себе известной процедурой, и, где необходимо, гомогенизируют, а также переносят в патрубок подачи под соответствующем давлением. В патрубке подачи, который также называется адаптером для совместной экструзии, два расплавленных потока объединяют определенным образом и экструдируют через шлицевую головку для образования плоской расплавленной пленки. Если термоусадочная пленка содержит, в дополнение к первому полимерному слою А и второму полимерному слою В, дополнительные слои, которые содержат полимеры, соответствующие расплавленные потоки получают и объединяют, а также выпускают через шлицевую головку. В качестве альтернативы, в процессе, известном как совместная экструзия через головку, расплавленные потоки не объединяют в патрубке подачи задолго до выпуска, а вместо этого, их совмещают в головке для совместной экструзии непосредственно перед выпуском из экструдера.

Данную расплавленную пленку переносят на охлаждающий ролик и вытягивают из головки со скоростью, которая заранее определена скоростью вращения охлаждающего ролика, в результате чего получают заготовку пленки, содержащую первый полимерный слой А из первого полимера А и второй полимерный слой В из второго полимера В, и охлаждают до температуры, ниже температуры стеклования.

В соответствии с первым вариантом способа, охлажденную заготовку пленки вновь нагревают до определенной температуры усадки, при этом она все еще находится внутри той же промышленной установки, подают на блок растяжения и растягивают в соответствии с параметрами растягивания, являющимися специфическими в каждом случае. Растягивание могут выполнять в направлении обработки (продольном направлении) и/или в поперечном направлении. Растягивание в направлении обработки, как правило, выполняют посредством двух или более пар роликов, вращающихся с разными скоростями, а растягивание в поперечном направлении, как правило, выполняют путем прихватывания краев пленки на каркасе зажима и увеличения расстояния между краями посредством каркаса зажима. После растягивания, пленку вновь охлаждают до температуры ниже температуры стеклования с целью сохранения ориентации молекул полиэфира, достигнутой путем растягивания пленки, и, таким образом, она представляет собой термоусадочную пленку. После этого пленку сворачивают и она может быть, например, отправлена или, при необходимости, соответствующим образом подвергнута окончательной обработке или на нее может быть нанесен печатный рисунок.

В соответствии со вторым вариантом способа, заготовку пленки, снятую с охлаждающего ролика производственной установки, сворачивают и передают на блок растягивания. В блоке растягивания заготовку пленки вновь разворачивают, нагревают до определенной температуры растягивания и растягивают в соответствии с параметрами растягивания, определенными в каждом случае, как и в первом варианте способа. Следовательно, растягивание выполняют хронологическим и/или пространственно разделенным способом относительно получения заготовки пленки. Вновь, термоусадочную пленку затем охлаждают до температуры ниже температуры стеклования, сворачивают и, при необходимости, отправляют, подвергают окончательной обработке и/или на нее наносят печатный рисунок.

Определенная температура растягивания находится выше температуры стеклования как первого полимерного слоя А, так и второго полимерного слоя В, и составляет, например, на от 5°С до 30°С выше, чем две температуры стеклования. Предпочтительно, растягивание выполняют при коэффициенте растягивания в диапазоне от 2:1 до 7:1, то есть растягивают до длины, которая превышает исходную длину в от двух до семи раз, например, в диапазоне от 3,0:1 до 6,5:1, к примеру, от 4:1 до 6:1, или приблизительно 5:1.

Примеры

Примеры основаны на следующих способах измерения, где необходимо:

Определение усадки

В контексте настоящего изобретения усадка S[%] в процентах означает разницу между длиной пленки в соответствующем

направлении усадки или растягивания перед усадкой и после растягивания относительно длины перед усадкой:

S[%]=((длина перед усадкой - длина после усадки) / (длина перед усадкой))*100.

Усадку активировали путем введения прямоугольной пленки с известной исходной длиной, например, с длиной края, составляющей 100 мм × 100 мм, края которой проходят параллельно направлению машинной обработки и поперечному направлению, в водяную баню при температуре, составляющей 95°С, и длину пленки определяли с помощью линейки по прошествии 15 секунд в этой водяной бане с последующим извлечением.

Определение толщины

Толщину определяли в соответствии с DIN 53370 с помощью сканирующего устройства, произведенного компанией «Mitutoyo», Япония, тип 543/250 В. Для точечных измерений пленку помещали между открытыми измерительными сторонами сканирующего устройства, которое затем закрывали безударным способом. Толщину считывали с помощью сканирующего устройства.

Пропускание

Пропускание определяли с помощью измерительного инструмента под названием «BYK-Gardner haze-gard plus» (производитель: компания «BYK-Gardner», Германия). Использовали источник света «D65» и измеряли общее пропускание в соответствии со стандартом ASTM 1003 на основе спектрального диапазона от 400 нм до 750 нм, а также получали единое значение пропускания для диапазона видимого спектра. Для измерения спектрального пропускания как в диапазоне видимого света, так и в УФ-диапазоне (от 360 нанометров до 750 нм), использовали спектрометр «color i7» (компания «Х-Rite», Гранд-Рапидс, США) в режиме пропускания для верификации того, что необходимые значения низкого пропускания сохранялись во всем спектральном диапазоне.

Определение степени белизны

Для определения степени белизны определяли значение L* в цветовом пространстве L*a*b по CIE в соответствии с семейством стандарта DIN 5033. С этой целью цветовой спектрометр «color i7» (производитель: компания «Х-Rite») использовали в режиме «отражения» в пределах длины волны измерения от 400 нм до 750 нм, при этом образец помещали на стандартный белый фон.

Шероховатость

Шероховатость измеряли в соответствии с DIN EN ISO 4287. Использовали тестер «Hommel Т8000», произведенный компанией «Hommelwerke GmbH» (Филлинген-Швеннинген, Германия), и зонд «TKT 100/17», или пертометр типа S2 и два стилуса RT 50 и RT 250, произведенные компанией «Mahr GmbH», Германия. Не содержащие пыли и жира максимально плоские образцы с размером, составляющим приблизительно DIN А6, измеряли без какой-либо предварительной обработки. Среднюю шероховатость Rz определяли в качестве среднего значения пяти отдельных глубин шероховатости в соответствии со стандартом EN ISO 4287.

Определение блеска

Значения блеска при температуре 60° определяли в соответствии с DIN 67530.

Содержание углублений (содержание пор)

Процент углублений в пленках, в соответствии с изобретением, в которых углубления образуются только после растягивания, устанавливали путем определения плотности пленки перед и после растягивания. Поскольку масса пленки не меняется в результате растягивания, объем углублений может быть вычислен с использованием изменения плотности, в соответствии со следующей формулой:

Объем углубления [%]=(1 - (плотность после растягивания / плотность перед растягиванием))*100

Для определения плотности в соответствии с DIN EN ISO 1183-1 (Часть 1: «Иммерсионный метод», апрель 2013 г.) брали три образца, которые могут иметь любую форму и имеют массу в диапазоне от 1 до 2 г, в качестве стандарта. Образцы погружали при температуре в диапазоне от 20 до 23°С в дистиллированную воду, которая содержала 0,1% поверхностно-активного вещества (например, моющего средства), для удаления пузырьков воздуха на поверхности образцов (например, пленки, сложенной любым способом). Образцы проверяли для того, чтобы убедиться в отсутствии пузырьков воздуха в них. Для определения массы и температуры использовали измерительные инструменты, имеющие точность взвешивания менее, чем 0,001 грамма и 0,5°С, соответственно; при этом воспроизводимость составляет приблизительно 0,005 г/см3.

Если плотность образца составляет >1,0 г/см3 и, таким образом, он утопает при погружении в дистиллированную воду, плотность определяют следующим образом:

Плотность определяли в качестве среднего значения 3 измерений, в соответствии со следующим уравнением:

DI=(m1*DIFI)/(m1-m2) [г/см3],

где:

m1 означает определенную массу образца в г в воздухе,

m2 означает определенную массу образца в г, погруженного в тестовую жидкость (в соответствии со способом измерения, уже уменьшенным за счет плавучести держателя образца), и

DIFI означает плотность тестовой жидкости (вода, 20°С, DIFI=0,998 г/см3).

Если плотность образца составляет ≤1,0 г/см3 и, таким образом, он плавает на поверхности при погружении в дистиллированную воду, плотность определяют следующим образом:

Плотность после этого - откорректированную по массе - определяли в качестве среднего значения 3 измерений, в соответствии со следующим уравнением:

DI=(m1*DIFI)/(m1+m3-m4) [г/см3],

где:

m1 означает определенную массу образца в г в воздухе,

m3 означает определенную массу в г в тестовой жидкости,

m4 означает определенную массу образца (в том числе массы) в г при погружении в тестовую жидкость (см. примечание для m2 выше) и

DIFI означает плотность тестовой жидкости (вода, 20°С, DIFI=0,998 г/см3).

Отдельные значения трех измерений усредняли и подвергали статистической оценке.

Определение половинного времени кристаллизации

Половинное время кристаллизации сополиэфира, используемого в первом полимерном слое А, определяли с помощью дифференциального сканирующего калориметра (ДСК). Дифференциальный сканирующий калориметр (ДСК) представляет собой стандартный способ измерения тепловых свойств, в частности, температур фазового перехода твердых веществ. В настоящем изобретении половинное время кристаллизации устанавливали путем нагревания 15 мг полиэфира, подлежащего измерению, до 290°С, затем охлаждали до заранее определенной температуры, составляющей от 180 до 210°С, со скоростью 320°С в минуту в присутствии гелия, и обнаруживали необходимый временной промежуток до достижения температуры изотермической кристаллизации или пика кристаллизации кривой ДСК. Половинное время кристаллизации определяли с помощью графика кристаллизации с зависимостью от времени. Половинное время кристаллизации соответствует необходимому времени при заранее определенной температуре от 180 до 210°С после исходной фазы кристаллизации доя достижения 50% максимально достижимой кристалличности в образце.

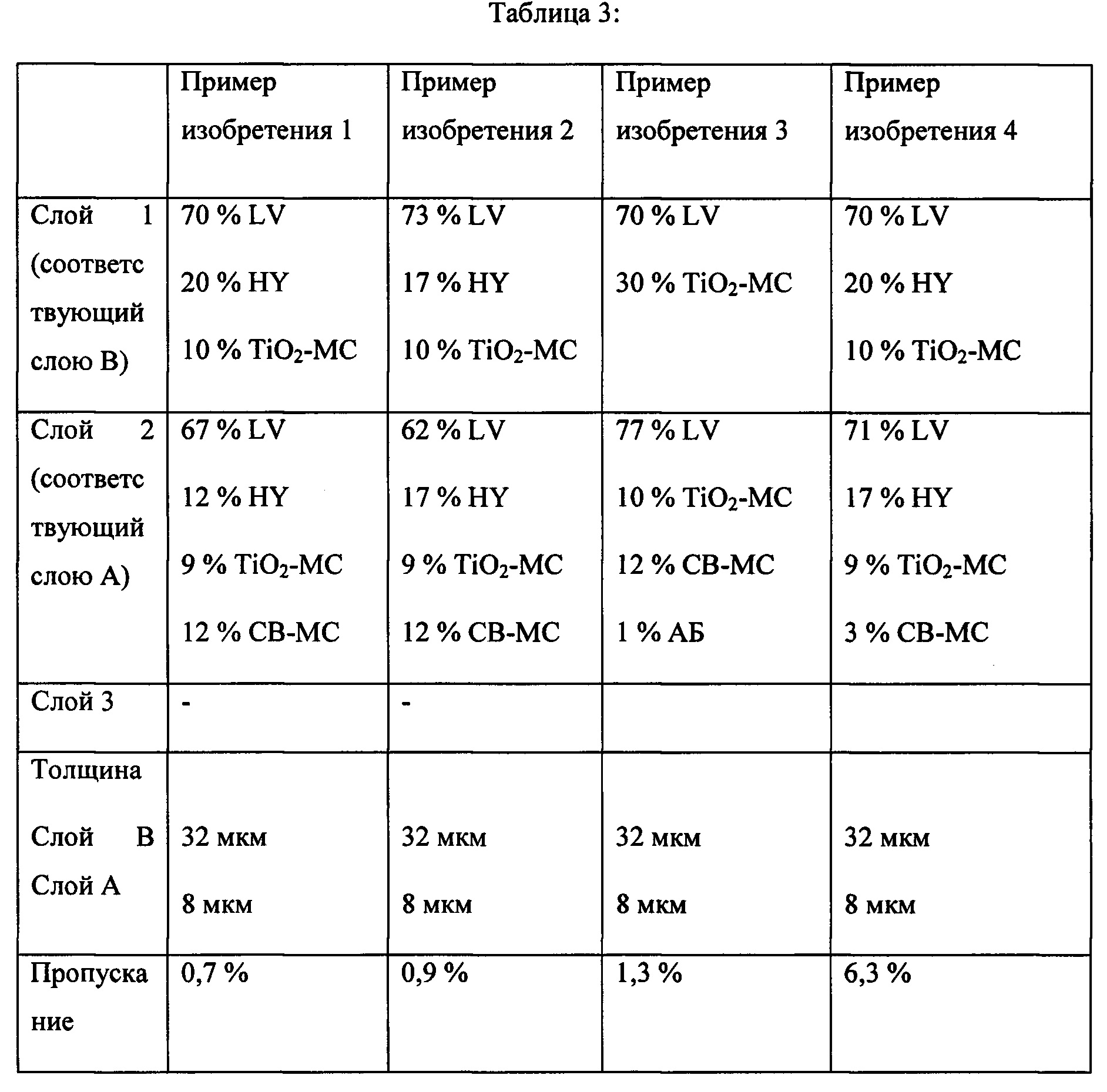

Пример 1 - Сравнение различных сравнительных пленок с четырьмя пленками, в соответствии с изобретением. В приведенных ниже примерах используются следующие аббревиатуры:

Диоксид титана добавляли в форме маточной смеси ПЭТГ с 70 масс. % TiO2 в композиции, представленные в таблице ниже для сравнительных примеров и примеров, в соответствии с настоящим изобретением, углеродную сажу добавляли в форме маточной смеси ПЭТГ с 25 масс. % углеродной сажи.

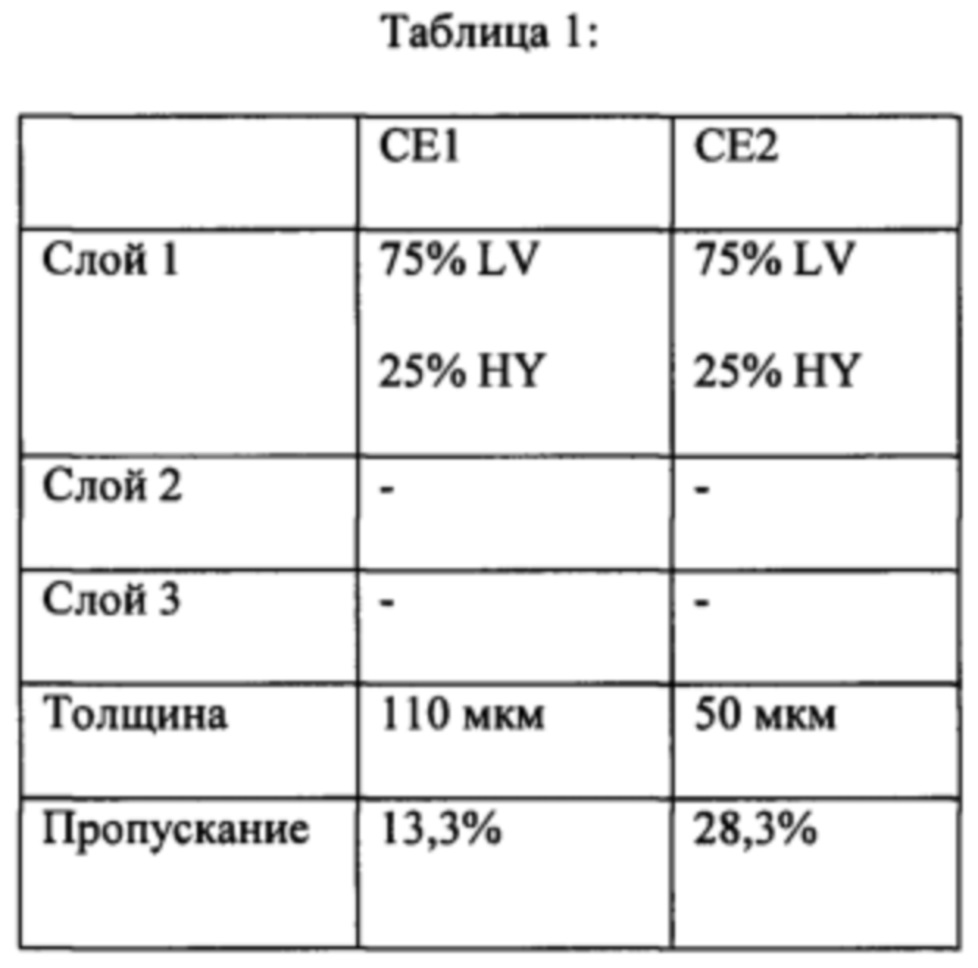

Сперва, в качестве сравнительного примера 1 (СП1) и сравнительного примера 2 (СП2) тестировали две пленки с одним слоем, которые могут быть получены в качестве контрольных экземпляров и имеют идентичный состав и отличаются лишь толщиной. Смесь 75% LV и 25% HY являлась результатом растягивания в углублениях, что привело к непрозрачности термоусадочной пленки. Подробная информация о составах пленки и результаты представлены в таблице 1 ниже.

Для сравнительного примера 2 также определяли значение L*, которое составляло 96. Измеренные значения пропускания превышали 13% даже при толщине пленки, составляющей 110 мкм, и, таким образом, не соответствовали требованиям светонепроницаемости, которые должны быть удовлетворены, в частности, для упаковки чувствительных к свету пищевых продуктов. Из этого был сделан вывод, что необходимые значения пропускания не могут быть достигнуты в пленках с одним слоем, содержащих углубления, без необходимости применения толщин пленки, которые не подходят для применения на практике.

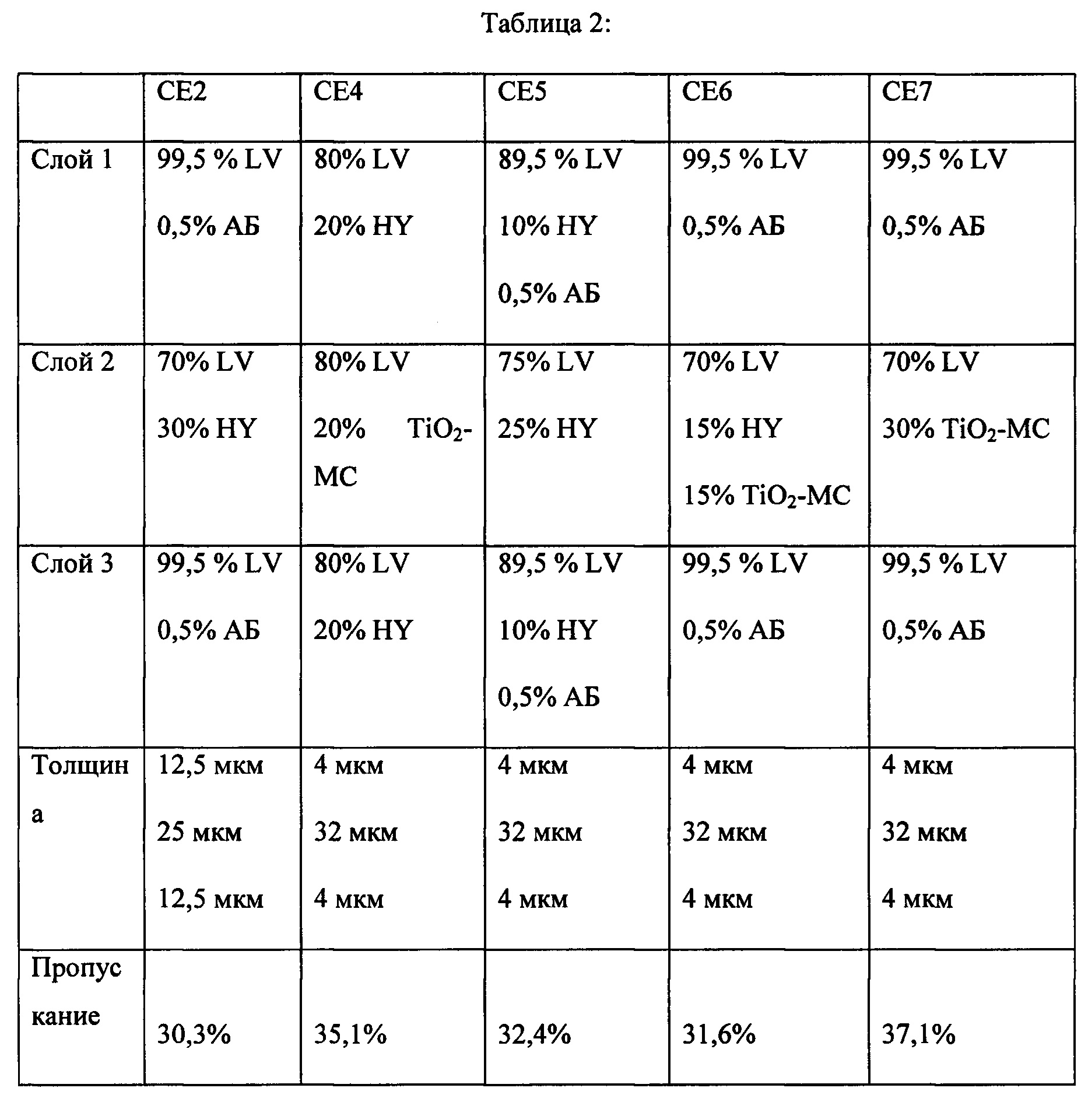

После этого проводили несколько тестов с пленками, имеющими 3 слоя, в которых тестировали различные комбинации использования HY в различных концентрациях и/или в различных слоях с использованием диоксида титана в качестве пигмента, обеспечивающего белый цвет и, таким образом, блокирующего свет.

Смеси, обеспеченные для соответствующих слоев, подавали в экструдер, в котором их расплавляли, гомогенизировали и переносили на питательный патрубок под соответствующим давлением и при температуре экструзии в диапазоне от 240°С до 180°С. В питательном патрубке соответствующие расплавленные потоки объединяли определенным образом и экструдировали через шлицевую головку для образования плоской расплавленной пленки. Данную расплавленную пленку переносили на охлаждающий ролик и вытягивали из зазора со скоростью, которая заранее определена скоростью вращения охлаждающего ролика, в результате чего получали заготовку пленки, которую охлаждали до температуры, ниже температуры стеклования.

Охлажденную заготовку пленки вновь нагревали до определенной температуры растягивания в диапазоне от 75°С до 100°С, при этом она все еще находилась внутри той же производственной установки, подавали на блок растягивания и растягивали с коэффициентом растягивания в диапазоне от 4 до 6, в соответствии с параметрами растягивания, конкретными для каждого случая. Растягивание проводили в поперечном направлении. После растягивания и охлаждения полученные термоусадочные пленки использовали для других тестов.

Составы пленки и ее слои, в соответствии со сравнительными тестами 3-7, и результаты тестов показаны в таблице 2 ниже.

Фигуры, относящиеся к диоксиду титана, приведенные в таблице 2, относятся к массовому проценту соответствующей маточной смеси, которая содержит 70 масс. % диоксида титана (TiO2-МС).

Пропускание не более 15% не достигалось с любым из составов.