Результат интеллектуальной деятельности: КОМПОЗИЦИЯ ДОБАВКИ К СМОЛЕ И КОМПОЗИЦИЯ СИНТЕТИЧЕСКОЙ СМОЛЫ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ДОБАВКИ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции добавки к смоле, содержащей специфический фосфат металла. Говоря более конкретно, настоящее изобретение относится к: композиции добавки к смоле, которая содержит специфическое производное литиевой соли в качестве зародышеобразователя кристаллизации совместно с фосфатом металла и характеризуется улучшенной диспергируемостью в смолах в результате включения металлической соли жирной кислоты; и композиции синтетической смолы с использованием такой добавка.

Предпосылки создания изобретения

Синтетические смолы, такие как полиолефиновые смолы (например, полиэтилен, полипропилен и полибутен-1), полимеры на основе сложных полиэфиров (например, полиэтилентерефталат и полибутилентерефталат) и полимеры на основе полиамидов, характеризуются низкой скоростью кристаллизации после термоформования. Поэтому, не только существуют проблемы, связанные с продолжительностью цикла формования при переработке, но также и имеют место случаи, когда получающееся в результате формованное изделие деформируется вследствие кристаллизации, протекающей уже после формования.

Известно, что данные недостатки приписывают кристалличности синтетических смол и что эти недостатки могут быть преодолены путем быстрого формирования мелких кристаллов. В качестве способа формирования большого количества мелких кристаллов, например, известны увеличение температуры кристаллизации и/или добавление зародышеобразователя кристаллизации, ускорителя кристаллизации или тому подобного.

В качестве зародышеобразователя кристаллизации, например, известны карбоксилаты металлов, такие как бензоат натрия, 4-трет-бутилбензоат алюминия, адипинат натрия и 2-натрий бицикло[2.2.1]гептан-2,3-дикарбоксилат; фосфаты металлов, такие как бис(4-трет-бутилфенил)фосфат натрия, 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия и 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат лития; производные многоатомных спиртов, такие как дибензилиденсорбит, бис(метилбензилиден)сорбит, бис(3,4-диметилбензилиден)сорбит, бис(п-этилбензилиден)сорбит и бис(диметилбензилиден)сорбит; и амидные соединения, такие как N,N’,N’’-трис[2-метилциклогексил]-1,2,3-пропантрикарбоксамид, N,N’,N’’-трициклогексил-1,3,5-бензолтрикарбоксамид, N,N’-дициклогексилнафталиндикарбоксамид и 1,3,5-три(2,2-диметилпропанамид)бензол.

Из данных зародышеобразователей кристаллизации, в соответствии с описанием Патентных Документов 1-3, 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия известен в качестве зародышеобразователя кристаллизации, демонстрирующего превосходный эффект улучшения физических свойств синтетических смол и, таким образом, это соединение широко используется.

Помимо этого, в Патентном Документе 4 предлагается композиция зародышеобразователя кристаллизации, которая содержит 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия, 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат алюминия и металлическую соль алифатической органической кислоты.

2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия имеет порошкообразную форму; однако, использование такого порошка приводит к определенной озабоченности в отношении безопасности при эксплуатации, связанной со взвешенными в воздухе частицами. В дополнение к этому, существует проблема, заключающаяся в необходимости однородного примешивания множества типов добавок к смоле в произвольных количествах в соответствии с различными областями применения. Поэтому с точки зрения измеримости и эксплуатационной пригодности имеется высокая потребность в композиции добавки к смоле, получаемой путем формования различных добавок к смоле в гранулированной форме. Например, в Патентных Документах 5 и 6 предлагаются композиции добавок к смоле, содержащие 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия.

Документы уровня техники

Патентные документы

Патентный документ 1: публикация японской нерассмотренной патентной заявки № S58-1736

Патентный документ 2: публикация японской нерассмотренной патентной заявки № S59-184252

Патентный документ 3: публикация японской нерассмотренной патентной заявки № S63-108063

Патентный документ 4: публикация японской нерассмотренной патентной заявки № 2002-338820

Патентный документ 5: публикация японской нерассмотренной патентной заявки № 2001-123021

Патентный документ 6: публикация японской нерассмотренной патентной заявки № 2004-292710

Сущность изобретения

Проблемы, разрешаемые в изобретении

Обычно, у производителей составов добавку к смоле примешивают к смоле в гранулированной форме и получающийся в результате продукт подвергают формованию и переработке; однако, в случае использования добавки к смоле в порошкообразной форме вследствие значительного отличия ее относительной плотности от относительной плотности смолы в гранулированной форме будет затруднительно однородно смешивать данные компоненты. В частности, 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия представляет собой соединение, которое едва ли будет диспергироваться в смоле; поэтому требуется улучшить его диспергируемость.

Кроме того, в случае формования 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфата натрия в виде композиции добавки к смоле в гранулированной форме также будет иметь место проблема, заключающаяся в малой вероятности достижения желательных физических свойств вследствие ухудшения диспергируемости в смоле, и, таким образом, композицию добавки к смоле необходимо добавлять в большом количестве.

Были проведены исследования, направленные на улучшение диспергируемости 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфата натрия; однако, ни одно из исследований не привело к получению удовлетворительного результата.

С учетом вышеизложенного одна из целей настоящего изобретения заключается в получении композиции добавки к смоле, содержащей специфический фосфат металла, где данная композиция характеризуется превосходной диспергируемостью в смоле даже при преобразовании в гранулированную форму и демонстрирует эффект улучшения желательных физических свойств при ее включении в смолу; и композиции синтетической смолы, содержащей такую добавку.

Средства для решения проблем

Авторы настоящего изобретения провели интенсивные исследования и обнаружили, что описанные выше проблемы могут быть разрешены путем смешивания 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфата натрия со специфическим производным литиевой соли и металлической солью жирной кислоты. Таким образом было сделано настоящее изобретение.

Композиция добавки к смоле по настоящему изобретению характеризуется содержанием (в расчете на 100 массовых частей (А) 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфата натрия): от 25 до 400 массовых частей (В) производного фосфата лития, описывающегося следующей далее формулой (1); и от 10 до 300 массовых частей (С) металлической соли жирной кислоты, описывающейся следующей далее формулой (2),

где уровень содержания компонента (С) находится в диапазоне от 10 массовых частей до 50 массовых частей по отношению к 100 массовым частям совокупности компонентов (А) и (В):

где каждый из R1-R4 представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; а R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода,

где R6 представляет собой незамещенную или гидрокси-замещенную алифатическую группу, содержащую от 1 до 40 атомов углерода; М представляет собой атом металла; и n представляет собой целое число в диапазоне от 1 до 4, означая валентность атома металла М.

Предпочтительно, чтобы композиция добавки к смоле по настоящему изобретению, помимо этого, содержала (D) фенольный антиоксидант в количестве в диапазоне от 10% мас. до 50% мас. по отношению к совокупному количеству.

Композиция добавки к смоле по настоящему изобретению предпочтительно находится в гранулированной форме.

Композиция синтетической смолы по настоящему изобретению характеризуется содержанием (на 100 массовых частей синтетической смолы) описанной выше композиции добавки к смоле по настоящему изобретению в количестве в диапазоне от 0,001 до 5 массовых частей в расчете на совокупное количество компонентов (А) и (В).

Помимо этого, в настоящем изобретении предпочтительной является композиция синтетической смолы, где описанной выше синтетической смолой является полиолефиновая смола.

Эффекты, достигаемые в изобретении

В соответствии с настоящим изобретением становится возможным получение композиции добавки к смоле, содержащей специфический фосфат метала, где данная композиция характеризуется превосходной диспергируемостью в смоле даже при преобразовании в гранулированную форму и демонстрирует эффект улучшения желательных физических свойств при ее включении в смолу; а также композиции синтетической смолы, содержащей такую добавку.

Осуществление изобретения

Теперь варианты осуществления настоящего изобретения будут описаны подробно.

(B) Производное фосфата лития

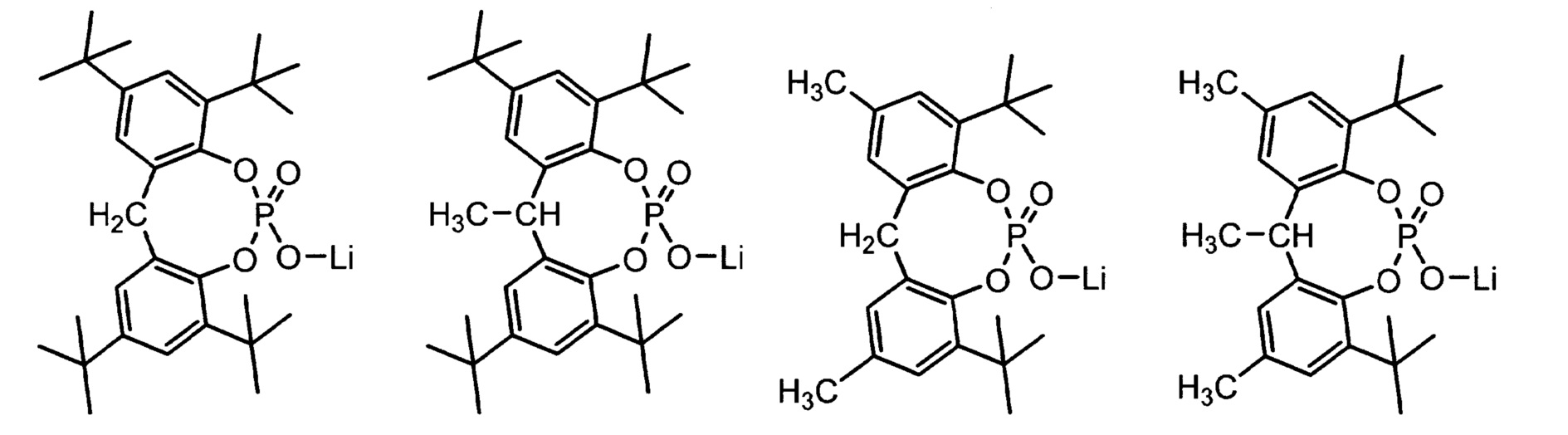

Производное фосфата лития, использующееся в настоящем изобретении, представляет собой соединение, описывающееся следующей далее формулой (1):

где каждый из R1-R4 представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 8 атомов углерода; а R5 представляет собой алкилиденовую группу, содержащую от 1 до 4 атомов углерода.

Примеры линейной или разветвленной алкильной группы, содержащей от 1 до 8 атомов углерода и представляемой символами R1-R4 в формуле (1), включают метил, этил, пропил, изопропил, бутил, втор-бутил, трет-бутил, изобутил, амил, трет-амил, гексил, гептил, октил, изооктил, трет-октил и 2-этилгексил. В настоящем изобретении в особенности предпочтительной является трет-бутильная группа.

Примеры алкилиденовой группы, содержащей от 1 до 4 атомов углерода и представляемой символом R5 в формуле (1), включают метилиден, этилиден, пропилиден и бутилиден.

Примеры конкретной структуры производного фосфата лития, описывающегося формулой (1), включают структуры следующих далее соединений. Однако, необходимо отметить, что настоящее изобретение никоим образом не ограничивается следующими далее соединениями.

В настоящем изобретении (В) производное фосфата лития используют в количестве в диапазоне от 25 до 400 массовых частей, предпочтительно от 50 до 100 массовых частей, по отношению к 100 массовым частям (А) 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфата натрия. В случае непопадания использующегося количества (В) производного фосфата лития в диапазон от 25 до 400 массовых частей эффекты от настоящего изобретения могут не быть достигнуты.

(C) Металлическая соль жирной кислоты

(С) металлическая соль жирной кислоты, использующаяся в настоящем изобретении, представляет собой соединение, описывающееся следующей далее формулой (2).

где R6 представляет собой незамещенную или гидрокси-замещенную алифатическую группу, содержащую от 1 до 40 атомов углерода; М представляет собой атом металла; и n представляет собой целое число в диапазоне от 1 до 4, означая валентность атома металла М.

Примеры алифатической группы, содержащей от 1 до 40 атомов углерода и представляемой символом R6 в формуле (2), включают углеводородные группы, такие как алкильные группы, алкенильные группы и алкильные группы, в которые введены две и более ненасыщенных связей, и необязательно алифатическая группа замещается гидрокси-группой и/или является разветвленной.

Их конкретные примеры включают насыщенные жирные кислоты, такие как уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота, изовалериановая кислота, капроновая кислота, энантовая кислота, каприловая кислота, пеларгоновая кислота, каприновая кислота, 2-этилгексановая кислота, ундециловая кислота, лауриновая кислота, тридециловая кислота, миристиновая кислота, пентадециловая кислота, пальмитиновая кислота, маргариновая кислота, стеариновая кислота, нонадециловая кислота, арахидиновая кислота, генэйкозановая кислота, бегеновая кислота, трикозановая кислота, лигноцериновая кислота, церотиновая кислота, монтановая кислота и мелиссовая кислота; линейные ненасыщенные жирные кислоты, такие как 4-деценовая кислота, 4-додеценовая кислота, пальмитолеиновая кислота, α-линоленовая кислота, линолевая кислота, γ-линоленовая кислота, стеаридоновая кислота, петроселиновая кислота, олеиновая кислота, элаидиновая кислота, вакценовая кислота, эйкозапентаеновая кислота, докозапентаеновая кислота и докозагексаеновая кислота; и ароматические жирные кислоты, такие как тримезиновая кислота. В настоящем изобретении предпочтительными являются алифатические группы, содержащие от 7 до 21 атома углерода, а в особенности предпочтительными являются насыщенные жирные кислоты, такие как миристиновая кислота, стеариновая кислота и 12-гидроксистеариновая кислота.

Примеры атомов металла, представляемого символом М в формуле (2), включают щелочные металлы, магний, кальций, стронций, барий, титан, марганец, железо, цинк, кремний, цирконий, иттрий, барий и гафний. В их числе особенно предпочтительно могут использоваться щелочные металлы, такие как натрий, литий и калий.

В настоящем изобретении (С) металлическая соль жирной кислоты представляет собой, например, предпочтительно стеарат лития, стеарат натрия, стеарат магния, стеарат цинка, стеарат алюминия, миристат лития, бегенат магния или 12-гидроксистеарат лития, более предпочтительно миристат лития, стеарат лития или 12-гидроксистеарат лития, поскольку данные металлические соли жирных кислот демонстрируют хорошие эксплуатационные характеристики и могут быть относительно легко получены.

Представленные выше в качестве примеров металлические соли жирных кислот могут быть произведены с использованием способа синтеза, в котором производному карбоновой кислоты и гидроксиду металла дают возможность вступать в реакцию друг с другом, а получающийся в результате продукт впоследствии подвергают промыванию с использованием воды, дегидратации и высушиванию (способ обменного разложения), или способа синтеза, в котором материалам дают возможность непосредственно вступать в реакцию друг с другом без использования воды (прямой способ).

Требуется, чтобы (С) металлическая соль жирной кислоты присутствовала в количестве в диапазоне от 10 до 300 массовых частей, предпочтительно от 20 до 200 массовых частей, по отношению к 100 массовым частям (А) 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфата натрия и в количестве в диапазоне от 10 массовых частей до 50 массовых частей по отношению к совокупности из 100 массовых частей компонентов (А) и (В). В случае, когда количество (С) металлической соли жирной кислоты составляет менее, чем 10 массовых частей по отношению к 100 массовым частям совокупности из компонентов (А) и (В), эффекты от настоящего изобретения могут не быть достигнуты, в то время как в случае, когда это количество составляет более, чем 50 массовых частей, могут подавляться характеристики эффективности зародышеобразователей кристаллизации (эффект зародышеобразования).

В дополнение к описанным выше компонентам (А)-(С) композиция добавки к смоле по настоящему изобретению также может содержать произвольную и известную добавку (добавки) к смоле (например, фенольный антиоксидант, антиоксидант на фосфорной основе, антиоксидант на основе простого тиоэфира, поглотитель ультрафиолетового излучения, пространственно-затрудненное аминовое соединение, зародышеобразователь кристаллизации, отличный от компонентов (А) и (В), антипирен, вспомогательное вещество для антипирена, смазочное средство, наполнитель, металлсодержащее мыло, гидроталькит, антистатик, пигмент и краситель) в количестве в таком диапазоне, который не ухудшает эффекты от настоящего изобретения в значительной степени. Такие известные добавки к смоле могут быть включены в синтетическую смолу отдельно от композиции добавки к смоле по настоящему изобретению.

В частности, предпочитается, чтобы композиция добавки к смоле по настоящему изобретению дополнительно содержала (D) фенольный антиоксидант.

(D) Фенольный антиоксидант

Фенольный антиоксидант, использующийся в настоящем изобретении, является известным антиоксидантом, содержащим фенольный каркас в своей молекулярной структуре. Конкретные примеры таких антиоксидантов включают 2,6-ди-трет-бутил-п-крезол, 2,6-дифенил-4-октадецилоксифенол, стеарил(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, дистеарил(3,5-ди-трет-бутил-4-гидроксибензил)фосфонат, тридецил-3,5-ди-трет-бутил-4-гидроксибензилтиоацетат, тиодиэтиленбис[(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 4,4’-тиобис(6-трет-бутил-м-крезол), 2-октилтио-4,6-ди(3,5-ди-трет-бутил-4-гидроксифенокси)-s-триазин, 2,2’-метиленбис(4-метил-6-трет-бутилфенол), гликолевый сложный эфир бис[3,3-бис(4-гидрокси-3-трет-бутилфенил)масляной кислоты], 4,4’-бутилиденбис(4,6-ди-трет-бутилфенол), 2,2’-этилиденбис(4,6-ди-трет-бутилфенол), 1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутан, бис[2-трет-бутил-4-метил-6-(2-гидрокси-3-трет-бутил-5-метилбензил)фенил]терефталат, 1,3,5-трис(2,6-диметил-3-гидрокси-4-трет-бутилбензил)изоцианурат, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)изоцианурат, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)-2,4,6-триметилбензол, 1,3,5-трис[(3,5-ди-трет-бутил-4-гидроксифенил)пропионилоксиэтил]изоцианурат, тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропинилоксиметил]метан, 2-трет-бутил-4-метил-6-(2-акрилоилокси-3-трет-бутил-5-метилбензил)фенол, 3,9-бис[2-(3-трет-бутил-4-гидрокси-5-метилгидроциннамоилокси)-1,1-диметилэтил]-2,4,8,10-тетраоксаспиро[5.5]ундекан и триэтиленгликольбис[β-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионат].

В их числе в особенности предпочтительным является тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропинилоксиметил]метан, поскольку он придает полиолефиновой смоле превосходный противоокислительный эффект и облегчает формование композиции добавки к смоле в гранулированной форме.

Количество используемого фенольного антиоксиданта предпочтительно подстраивают в диапазоне от 10% мас. до 50% мас. по отношению к совокупному количеству композиции добавки к смоле. При использовании фенольного антиоксиданта в количестве, составляющем 10% мас. и более, облегчается не только формование композиции добавки к смоле в виде гранул, но также и сохранение формы гранул. Помимо этого, при использовании фенольного антиоксиданта в количестве, составляющем 50% мас. и менее, эффекты от настоящего изобретения могут быть достигнуты более благоприятным образом без создания препятствий действиям и эффектам от зародышеобразователей кристаллизации, обеспечиваемых компонентами (А) и (В).

Примеры антиоксидантов на фосфорной основе включают трифенилфосфит, диизооктилфосфит, гептакис(дипропиленгликоль)трифосфит, триизодецилфосфит, дифенилизооктилфосфит, диизооктилфенилфосфит, дифенилтридецилфосфит, триизооктилфосфит, трилаурилфосфит, дифенилфосфит, трис(дипропиленгликоль)фосфит, диизодецилпентаэритритдифосфит, диолеилгидрофосфит, трилаурилтритиофосфит, бис(тридецил)фосфит, трис(изодецил)фосфит, трис(тридецил)фосфит, дифенилдецилфосфит, динонилфенилбис(нонилфенил)фосфит, поли(дипропиленгликоль)фенилфосфит, тетрафенилдипропиленгликольдифосфит, триснонилфенилфосфит, трис(2,4-ди-трет-бутилфенил)фосфит, трис(2,4-ди-трет-бутил-5-метилфенил)фосфит, трис[2-трет-бутил-4-(3-трет-бутил-4-гидрокси-5-метилфенилтио)-5-метилфенил]фосфит, три(децил)фосфит, октилдифенилфосфит, ди(децил)монофенилфосфит, дистеарилпентаэритритдифосфит, смесь из дистеарилпентаэритрита и стеарата кальция, алкил(С10)бисфенол А-фосфит, ди(тридецил)пентаэритритдифосфит, ди(нонилфенил)пентаэритритдифосфит, бис(2,4-ди-трет-бутилфенил)пентаэритритдифосфит, бис(2,6-ди-трет-бутил-4-метилфенил)пентаэритритдифосфит, бис(2,4,6-три-трет-бутилфенил)пентаэритритдифосфит, бис(2,4-дикумилфенил)пентаэритритдифосфит, тетрафенилтетра(тридецил)пентаэритриттетрафосфит, бис(2,4-ди-трет-бутил-6-метилфенил)этилфосфит, тетра(тридецил)изопропилидендифенолдифосфит, тетра(тридецил)-4,4’-н-бутилиденбис(2-трет-бутил-5-метилфенол)дифосфит, гекса(тридецил)-1,1,3-трис(2-метил-4-гидрокси-5-трет-бутилфенил)бутантрифосфит, тетракис(2,4-ди-трет-бутилфенил)бифенилендифосфонит, 9,10-дигидро-9-окса-10-фосфафенантрен-10-оксид, (1-метил-1-пропанил-3-илиден)трис(1,1-диметилэтил)-5-метил-4,1-фениленгексатридецилфосфит, 2,2’-метиленбис(4,6-трет-бутилфенил)-2-этилгексилфосфит, 2,2’-метиленбис(4,6-ди-трет-бутилфенил)октадецилфосфит, 2,2’-этилиденбис(4,6-ди-трет-бутилфенил)фторфосфит, 4,4’-бутилиденбис(3-метил-6-трет-бутилфенилдитридецил)фосфит, трис(2-[(2,4,8,10-тетракис-трет-бутилдибензо[d,f][1,3,2]диоксафосфепин-6-ил)окси]этил)амин, 3,9-бис(4-нонилфенокси)-2,4,8,10-тетраокса-3,9-дифосфаспиро[5.5]ундекан, 2,4,6-три-трет-бутилфенил-2-бутил-2-этил-1,3-пропандиолфосфит и фосфит поли-4,4’-изопропилидендифенол(С12-15 спирта).

Антиоксидант на фосфорной основе используют в количестве в диапазоне предпочтительно от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовой части, по отношению к 100 массовым частям синтетической смолы.

Примеры антиоксиданта на основе простого тиоэфира включают тетракис[метилен-3-(лаурилтио)пропионат]метан, бис(метил-4-[3-н-алкил(С12/С14)тиопропионилокси]-5-трет-бутилфенил)сульфид, дитридецил-3,3’-тиодипропионат, дилаурил-3,3’-тиодипропионат, димиристил-3,3’-тиодипропионат, дистеарил-3,3’-тиодипропионат, лаурил/стеарилтиодипропионат, 4,4’-тиобис(6-трет-бутил-м-крезол), 2,2’-тиобис(6-трет-бутил-п-крезол) и дистеарилдисульфид.

Антиоксидант на основе простого тиоэфира используют в количестве в диапазоне предпочтительно от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 0,5 массовой части, по отношению к 100 массовым частям синтетической смолы.

Примеры поглотителей ультрафиолетового излучения включают 2-гидроксибензофеноны, такие как 2,4-дигидроксибензофенон и 5,5’-метиленбис(2-гидрокси-4-метоксибензофенон); 2-(2-гидроксифенил)бензотриазолы, такие как 2-(2-гидрокси-5-метилфенил)бензотриазол, 2-(2-гидрокси-5-трет-октилфенил)бензотриазол, 2-(2-гидрокси-3,5-ди-трет-бутилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3-трет-бутил-5-метилфенил)-5-хлорбензотриазол, 2-(2-гидрокси-3,5-дикумилфенил)бензотриазол, 2,2’-метиленбис(4-трет-октил-6-бензотриазолилфенол), полиэтиленгликолевые сложные эфиры 2-(2-гидрокси-3-трет-бутил-5-карбоксифенил)бензотриазола, 2-[2-гидрокси-3-(2-акрилоилоксиэтил)-5-метилфенил]бензотриазола, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-бутилфенил]бензотриазола, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-октилфенил]бензотриазола, 2-[2-гидрокси-3-(2-метакрилоилоксиэтил)-5-трет-бутилфенил]-5-хлорбензотриазола, 2-[2-гидрокси-5-(2-метакрилоилоксиэтил)фенил]бензотриазола, 2-[2-гидрокси-3-трет-бутил-5-(2-метакрилоилоксиэтил)фенил]бензотриазола, 2-[2-гидрокси-3-трет-амил-5-(2-метакрилоилоксиэтил)фенил]бензотриазола, 2-[2-гидрокси-3-трет-бутил-5-(3-метакрилоилоксипропил)фенил]-5-хлорбензотриазола, 2-[2-гидрокси-4-(2-метакрилоилоксиметил)фенил]бензотриазола, 2-[2-гидрокси-4-(3-метакрилоилокси-2-гидроксипропил)фенил]бензотриазола и 2-[2-гидрокси-4-(3-метакрилоилоксипропил)фенил]бензотриазола; бензоаты, такие как фенилсалицилат, резорцинмонобензоат, 2,4-ди-трет-бутилфенил-3,5-ди-трет-бутил-4-гидроксибензоат, октил(3,5-ди-трет-бутил-4-гидрокси)бензоат, додецил(3,5-ди-трет-бутил-4-гидрокси)бензоат, тетрадецил(3,5-ди-трет-бутил-4-гидрокси)бензоат, гексадецил(3,5-ди-трет-бутил-4-гидрокси)бензоат, октадецил(3,5-ди-трет-бутил-4-гидрокси)бензоат и бегенил(3,5-ди-трет-бутил-4-гидрокси)бензоат; замещенные оксанилиды, такие как 2-этил-2’-этоксиоксанилид и 2-этокси-4’-додецилоксанилид; цианоакрилаты, такие как этил-α-циано-β,β-дифенилакрилат и метил-2-циано-3-метил-3-(п-метоксифенил)акрилат; и широкий спектр солей металлов и хелатов металлов, в частности, соли и хелаты никеля и хрома.

Поглотитель ультрафиолетового излучения используют в количестве в диапазоне предпочтительно от 0,001 до 5 массовых частей, более предпочтительно от 0,005 до 0,5 массовой части, по отношению к 100 массовым частям синтетической смолы.

Примеры пространственно-затрудненных аминовых соединений включают 2,2,6,6-тетраметил-4-пиперидилстеарат, 1,2,2,6,6-пентаметил-4-пиперидилстеарат, 2,2,6,6-тетраметил-4-пиперидилбензоат, бис(2,2,6,6-тетраметил-4-пиперидил)себацинат, тетракис(2,2,6,6-тетраметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, тетракис(1,2,2,6,6-пентаметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, бис(2,2,6,6-тетраметил-4-пиперидил)⋅ди(тридецил)-1,2,3,4-бутантетракарбоксилат, бис(1,2,2,6,6-пентаметил-4-пиперидил)⋅ди(тридецил)-1,2,3,4-бутантетракарбоксилат, бис(1,2,2,4,4-пентаметил-4-пиперидил)-2-бутил-2-(3,5-ди-трет-бутил-4-гидроксибензил)малонат, поликонденсат 1-(2-гидроксиэтил)-2,2,6,6-тетраметил-4-пиперидинол/диэтилсукцинат, поликонденсат 1,6-бис(2,2,6,6-тетраметил-4-пиперидиламино)гексан/2,4-дихлор-6-морфолино-s-триазин, поликонденсат 1,6-бис(2,2,6,6-тетраметил-4-пиперидиламино)гексан/2,4-дихлор-6-трет-октиламино-s-триазин, 1,5,8,12-тетракис[2,4-бис(N-бутил-N-(2,2,6,6-тетраметил-4-пиперидил)амино)-s-триазин-6-ил]-1,5,8,12-тетраазадодекан, 1,5,8,12-тетракис[2,4-бис(N-бутил-N-(1,2,2,6,6-пентаметил-4-пиперидил)амино)-s-триазин-6-ил]-1,5,8,12-тетраазадодекан, 1,6,11-трис[2,4-бис(N-бутил-N-(2,2,6,6-тетраметил-4-пиперидил)амино)-s-триазин-6-ил]аминоундекан, 1,6,11-трис[2,4-бис(N-бутил-N-(1,2,2,6,6-пентаметил-4-пиперидил)амино)-s-триазин-6-ил]аминоундекан, бис{4-(1-октилокси-2,2,6,6-тетраметил)пиперидил}декандионат, бис{4-(2,2,6,6-тетраметил-1-ундецилокси)пиперидил}карбонат и продукт TINUVIN® NORTM 371 производства компании Ciba Specialty Chemicals K. K.

Пространственно-затрудненное аминовое соединение используют в количестве в диапазоне предпочтительно от 0,001 до 5 массовых частей, более предпочтительно от 0,005 до 0,5 массовой части, по отношению к 100 массовым частям синтетической смолы.

Примеры зародышеобразователей кристаллизации, отличных от компонентов (А) и (В), включают карбоксилаты металлов, такие как бензоат натрия, 4-трет-бутилбензоат алюминия, адипинат натрия и 2-натрийбицикло[2.2.1]гептан-2,3-дикарбоксилат; производные многоатомных спиртов, такие как дибензилиденсорбит, бис(метилбензилиден)сорбит, бис(3,4-диметилбензилиден)сорбит, бис(п-этилбензилиден)сорбит и бис(диметилбензилиден)сорбит; и амидные соединения, такие как N,N’,N’’-трис[2-метилциклогексил]-1,2,3-пропантрикарбоксамид, N,N’,N’’-трициклогексил-1,3,5-бензолтрикарбоксамид, N,N’-дициклогексилнафталиндикарбоксамид и 1,3,5-три(диметилизопропоиламино)бензол.

Что касается количества такого другого используемого зародышеобразователя кристаллизации, то совокупное количество зародышеобразователей кристаллизации, включая компоненты (А) и (В), предпочтительно находится в диапазоне от 0,001 до 5 массовых частей, более предпочтительно от 0,005 до 0,5 массовой части, по отношению к 100 массовым частям синтетической смолы.

Примеры антипиренов включают ароматические фосфаты, такие как трифенилфосфат, трикрезилфосфат, триксиленилфосфат, крезилдифенилфосфат, крезил-2,6-диксиленилфосфат, резорцинбис(дифенилфосфат), (1-метилэтилиден)-4,1-фенилентетрафенилдифосфат, 1,3-фенилентетракис(2,6-диметилфенил)фосфат, продукты ADK STAB FP-500 (торговое наименование; производства компании ADEKA Corporation), ADK STAB FP-600 (торговое наименование; производства компании ADEKA Corporation) и ADK STAB FP-800 (торговое наименование; производства компании ADEKA Corporation); фосфонаты, такие как дивинилфенилфосфонат, диаллилфенилфосфонат и (1-бутенил)фенилфосфонат; фосфинаты, такие как фенилдифенилфосфинат, метилдифенилфосфинат и производные 9,10-дигидро-9-окса-10-фосфафенантрен-10-оксида; фосфазеновые соединения, такие как бис(2-аллилфенокси)фосфазен и дикрезилфосфазен; антипирены на фосфорной основе, такие как меламинфосфат, меламинпирофосфат, меламинполифосфат, меламполифосфат, полифосфат аммония, пиперазинфосфат, пиперазинпирофосфат, пиперазинполифосфат, фосфорсодержащие винилбензильные соединения и красный фосфор; гидроксиды металлов, такие как гидроксид магния и гидроксид алюминия; и антипирены на бромовой основе, такие как эпоксидные смолы, относящиеся к типу бромированного бисфенола А, эпоксидные смолы, относящиеся к бромированному фенольному новолачному типу, гексабромбензол, пентабромтолуол, этиленбис(пентабромфенил), этиленбистетрабромфталимид, 1,2-дибром-4-(1,2-дибромэтил)циклогексан, тетрабромциклооктан, гексабромциклододекан, бис(трибромфенокси)этан, бромированный полифениленовый простой эфир, бромированный полистирол, 2,4,6-трис(трибромфенокси)-1,3,5-триазин, трибромфенилмалеимид, трибромфенилакрилат, трибромфенилметакрилат, диметакрилат, относящийся к типу тетрабромбисфенола А, пентабромбензилакрилат и бромированный стирол. Данные антипирены предпочтительно используют в комбинации с ингибитором скапывания, таким как фторуглеродная смола, и/или вспомогательным веществом для антипирена, таким как многоатомный спирт, или гидроталькитом.

Антипирен используют в количестве в диапазоне предпочтительно от 1 до 50 массовых частей, более предпочтительно от 10 до 30 массовых частей, по отношению к 100 массовым частям синтетической смолы.

Смазочное средство добавляют в целях придания поверхности получающегося в результате формованного изделия антифрикционных свойств и улучшения эффекта предотвращения повреждения. Примеры смазочных средств включают амиды ненасыщенных жирных кислот, такие как амид олеиновой кислоты и амид эруковой кислоты; амиды насыщенных жирных кислот, такие как амид бегеновой кислоты и амид стеариновой кислоты; бутилстеарат; стеариловые спирты; моноглицерид стеариновой кислоты; сорбитанмонопальмитат; сорбитанмоностеарат; маннит; стеариновую кислоту; отвержденное касторовое масло; и амид этиленбисстеариновой кислоты. Данные смазочные средства могут быть использованы индивидуально, или два и более из них могут быть использованы в комбинации.

Смазочное средство (средства) используют в количестве в диапазоне предпочтительно от 0,01 до 2 массовых частей, более предпочтительно от 0,03 до 0,5 массовой части, по отношению к 100 массовым частям синтетической смолы.

Примеры наполнителей включают тальк, слюду, карбонат кальция, оксид кальция, гидроксид кальция, карбонат магния, гидроксид магния, оксид магния, сульфат магния, гидроксид алюминия, сульфат бария, стеклянный порошок, стеклянные волокна, глины, доломит, диоксид кремния, оксид алюминия, нитевидные кристаллы титаната калия, волластонит и волокнистый оксисульфат магния, и любой из данных наполнителей может быть использован в результате надлежащего выбора размера частиц (диаметра волокна, длины волокна и аспектного отношения в случае волокнистого наполнителя). Помимо этого, используемый наполнитель по мере надобности может быть подвергнут обработке поверхности.

Наполнитель используют в количестве в диапазоне предпочтительно от 0,01 до 80 массовых частей, более предпочтительно от 1 до 50 массовых частей, по отношению к 100 массовым частям синтетической смолы.

В качестве металлсодержащего мыла могут быть использованы соли, образованные металлом, таким как магний, кальций, алюминий или цинк, и насыщенной или ненасыщенной жирной кислотой, такой как лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, бегеновая кислота или олеиновая кислота.

Металлсодержащее мыло используют в количестве в диапазоне предпочтительно от 0,001 до 10 массовых частей, более предпочтительно от 0,01 до 5 массовых частей, по отношению к 100 массовым частям синтетической смолы.

Гидроталькит представляет собой производное сложной соли, которое известно в качестве природного или синтетического продукта и образовано из магния, алюминия, гидроксильных групп, карбонатной группы и произвольного количества кристаллизационной воды, и его примеры включают гидроталькиты, в которых некоторое количество атомов магния или алюминия замещено другим металлом, таким как щелочной металл или цинк; и гидроталькиты, в которых гидроксильная группа (группы) и/или карбонатная группа замещены другой анионной группой (группами), говоря конкретно, гидроталькиты, описывающиеся следующей далее формулой (3), в которых металл замещен щелочным металлом. В дополнение к этому, в качестве гидроталькита на основе Al-Li также может быть использовано соединение, описывающееся следующей далее формулой (4).

Mgx1Znx2Al2(OH)2(x1+x2)+4(CO3)pH2O (3)

где каждый из х1 и х2 представляет собой число, которое удовлетворяет условиям, описывающимся следующими далее уравнениями; и р представляет собой 0 или положительное число:

0 ≤ х2/х1 < 10, 2 ≤ (x1 + x2) ≤ 20,

[Li1/3Al2/3(OH)2]⋅[Aq-1/3q⋅pH2O] (4)

где Aq- представляет собой анион, характеризующийся валентностью q; а р представляет собой 0 или положительное число.

Помимо этого, карбонатный анион в описанных выше гидроталькитах может быть частично замещен другим анионом.

Для данных гидроталькитов может быть проведена дегидратация для удаления кристаллизационной воды, и на гидроталькиты может быть нанесено покрытие, например, из высшей жирной кислоты, такой как стеариновая кислота, металлической соли высшей жирной кислоты, такой как олеинат щелочного металла, органического сульфоната металла, такого как додецилбензолсульфонат щелочного металла, амида высшей жирной кислоты, сложного эфира высшей жирной кислоты или воска.

Гидроталькит может быть встречающимся в природе или синтетическим гидроталькитом. Примеры способа синтеза такого соединения включают известные способы, которые описываются в японской патентной публикации после экспертизы № S46-2280, японской патентной публикации после экспертизы № S50-30039, японской патентной публикации после экспертизы № S51-29129, японской патентной публикации после экспертизы № Н3-36839, публикации японской нерассмотренной патентной заявки № S61-174270, публикации японской нерассмотренной патентной заявки № Н5-179052 и т.п. Помимо этого, представленные выше в качестве примеров гидроталькиты могут быть использованы в отсутствии какого-либо ограничения, накладываемого на структуру кристалла, частицы кристалла и тому подобное.

Гидроталькит используют в количестве в диапазоне предпочтительно от 0,001 до 5 массовых частей, более предпочтительно от 0,05 до 3 массовых частей, по отношению к 100 массовым частям синтетической смолы.

Примеры описанных выше антистатиков включают катионные антистатики, такие как соли жирных кислот и четвертичных аммониевых ионов и полиаминовых четвертичных ионов; анионные антистатики, такие как фосфаты высших спиртов, ЕО-аддукты высших спиртов, сложные эфиры полиэтиленгликолей и жирных кислот, анионные алкилсульфонаты, сульфаты высших спиртов, сульфаты этиленоксидных аддуктов высших спиртов и фосфаты этиленоксидных аддуктов высших спиртов; неионные антистатики, такие как сложные эфиры многоатомных спиртов и жирных кислот, полигликольфосфаты и полиоксиэтиленалкилаллиловые простые эфиры; и амфотерные антистатики, такие как амфотерные алкилбетаины (например, бетаины алкилдиметиламиноуксусной кислоты) и амфотерные активаторы относящиеся к имидазолиновому типу. Данные антистатики могут быть использованы индивидуально, или два и более из них могут быть использованы в комбинации.

Антистатик (антистатики) используют в количестве в диапазоне предпочтительно от 0,03 до 2 массовых частей, более предпочтительно от 0,1 до 0,8 массовой части, по отношению к 100 массовым частям синтетической смолы.

В качестве описанного выше пигмента также может быть использован и пигмент, доступный на коммерческих условиях, и его примеры включают продукты PIGMENT RED 1, 2, 3, 9, 10, 17, 22, 23, 31, 38, 41, 48, 49, 88, 90, 97, 112, 119, 122, 123, 144, 149, 166, 168, 169, 170, 171, 177, 179, 180, 184, 185, 192, 200, 202, 209, 215, 216, 217, 220, 223, 224, 226, 227, 228, 240 и 254; PIGMENT ORANGE 13, 31, 34, 36, 38, 43, 46, 48, 49, 51, 52, 55, 59, 60, 61, 62, 64, 65 и 71; PIGMENT YELLOW 1, 3, 12, 13, 14, 16, 17, 20, 24, 55, 60, 73, 81, 83, 86, 93, 95, 97, 98, 100, 109, 110, 113, 114, 117, 120, 125, 126, 127, 129, 137, 138, 139, 147, 148, 150, 151, 152, 153, 154, 166, 168, 175, 180 и 185; PIGMENT GREEN 7, 10 и 36; PIGMENT BLUE 15, 15:1, 15:2, 15:3, 15:4, 15:5, 15:6, 22, 24, 56, 60, 61, 62 и 64; и PIGMENT VIOLET 1, 19, 23, 27, 29, 30, 32, 37, 40 и 50.

Примеры описанных выше красителей включают азо-красители, антрахиноновые красители, индигоидные красители, триарилметановые красители, ксантеновые красители, ализариновые красители, акридиновые красители, стильбеновые красители, тиазоловые красители, нафтоловые красители, хинолиновые красители, нитро-красители, индаминовые красители, оксазиновые красители, фталоцианиновые красители и цианиновые красители, и множество данных красителей может быть использовано в комбинации.

Композиция добавки к смоле по настоящему изобретению предпочтительно находится в гранулированной форме. В качестве способа получения композиции добавки к смоле в гранулированной форме смесь, полученная в результате смешивания описанных выше компонентов (А)-(С) и фенольного антиоксиданта с другой добавкой (другими добавками), необязательно включенной при надобности, может быть смешана в присутствии фенольного антиоксиданта в расплавленном состоянии. На технологические условия, технологическое оборудование и тому подобное никаких ограничений не накладывается, и могут быть использованы любые хорошо известные и широко применяющиеся технологические способы и технологическое оборудование.

Конкретные примеры способа получения включают способ дискового гранулятора и способ экструдирования. В настоящем изобретении предпочтительным является способ экструдирования, в котором легко может быть достигнуто массовое производство, и который характеризуется превосходным сохранением формы гранул. Помимо этого, технологическая температура в способе эструдирования предпочтительно находится в диапазоне от не менее, чем температура плавления фенольного антиоксиданта до на 50°С более, чем данная температура плавления. В случае технологической температуры, меньшей, чем температура плавления фенольного антиоксиданта, получающиеся в результате гранулы могут характеризоваться недостаточной стабильностью формы, в то время как в случае технологической температуры, большей, чем температура плавления фенольного антиоксиданта, более, чем на 50°С, увеличится текучесть получающейся в результате композиции добавки к смоле, и это может сделать затруднительным формование композиции добавки к смоле.

Степень измельчения в порошок

Предпочитается, чтобы композиция добавки к смоле в гранулированной форме по настоящему изобретению была способна сохранять профиль продукта во время транспортирования. Говоря более конкретно, в случае размещения 100 г образца композиции добавки, не проходящей сквозь сито, характеризующееся размером отверстий 1,39 мм, в пластмассовом контейнере на 500 мл и проведения 4-часового встряхивания при амплитуде 40 мм и скорости встряхивания 300 циклов/мин желательно, чтобы количество образца, проходящего сквозь сито, характеризующееся размером отверстий 1,39 мм, предпочтительно составляло менее, чем 1% мас., более предпочтительно менее, чем 0,5% мас.

Композиция синтетической смолы по настоящему изобретению содержит (на 100 массовых частей синтетической смолы) описанную выше композицию добавки к смоле по настоящему изобретению в количестве в диапазоне от 0,001 до 5 массовых частей, предпочтительно от 0,005 до 0,5 массовой части, в расчете на совокупное количество компонентов (А) и (В). В случае, когда совокупное количество компонентов (А) и (В) меньше, чем описанный выше диапазон, эффекты от зародышеобразователей кристаллизации могут не быть достигнуты, в то время как в случае, когда совокупное количество компонентов (А) и (В) больше, чем описанный выше диапазон, может не достигаться эффект, соответствующий добавленному количеству компонентов, что является неэкономичным, и компоненты (А) и (В) могут появиться на поверхности получающегося в результате формованного изделия и ухудшить его внешний вид. В обоих этих случаях ожидаемые эффекты от настоящего изобретения не достигаются.

В случаях примешивания к синтетической смоле композиции добавки к смоле по настоящему изобретению и формования получающегося в результате продукта, для осуществления формования может быть использован известный способ формования. Например, в случае, когда синтетическая смола является термопластической смолой, формованное изделие может быть получено путем литьевого формования, экструзионного формования, выдувного формования, вакуумного формования, раздувного формования, формования на каландрах, формования полых изделий заливкой и медленным вращением формы, формования погружением, формования пеноматериалов и тому подобного.

Между тем, в случае, когда синтетическая смола является отверждаемой смолой, которая может быть отверждена под воздействием тепла, света, излучения и тому подобного, формованное изделие может быть получено путем прямого прессования, литьевого формования, прессования при низком давлении, формования ламината и тому подобного.

Примеры синтетической смолы, использующейся в настоящем изобретении, включают α-олефиновые полимеры, такие как полипропилен, полиэтилен высокой плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полибутен-1 и поли-3-метилпентен; полиолефины и их сополимеры, такие как сополимеры этилена-винилацетата, сополимеры этилена-этилакрилата, сополимеры этилена-метилакрилата, сополимеры этилена-акриловой кислоты, сополимеры этилена-метакриловой кислоты, сополимеры этилена-винилового спирта и сополимеры этилена-пропилена; галогенсодержащие смолы, такие как поливинилхлорид, поливинилиденхлорид, хлорированный полиэтилен, хлорированный полипропилен, поливинилиденфторид, хлорированные каучуки, сополимеры винилхлорида-винилацетата, сополимеры винилхлорида-этилена, сополимеры винилхлорида-винилиденхлорида, тройные сополимеры винилхлорида-винилиденхлорида-винилацетата, сополимеры винилхлорида-акрилата, сополимеры винилхлорида-малеината и сополимеры винилхлорида-циклогексилмалеимида; нефтяные смолы; кумароновые смолы; полистирол; поливинилацетат; акриловые смолы; сополимеры (например, смолы AS (акрилонитрила-стирола), смолы ABS (акрилонитрила-бутадиена-стирола), смолы MBS (метилметакрилата-бутадиена-стирола) и теплостойкие смолы ABS), образованные из стирола и/или α-метилстирола совместно с другим мономером (например, малеиновым ангидридом, фенилмалеимидом, метилметакрилатом, бутадиеном или акрилонитрилом); линейные сложные полиэфиры, такие как полиметилметакрилат, поливиниловый спирт, поливинилформаль, поливинилбутираль, полиэтилентерефталат и полибутилентерефталат; полиамиды, такие как полифениленоксид, поликапролактам и полигексаметиленадипамид; термопластические смолы и их смеси, такие как поликарбонат, поликарбонат/смола ABS, разветвленный поликарбонат, полиацеталь, полифениленсульфид, полиуретан, смолы на триацетилцеллюлозной и целлюлозной основе; и термоотверждающиеся смолы, такие как фенольные смолы, мочевинные смолы, меламиновые смолы, эпоксидные смолы и смолы ненасыщенных сложных полиэфиров. Помимо этого, синтетическая смола может представлять собой эластомер, такой как изопреновый каучук, бутадиеновый каучук, каучуковый сополимер акрилонитрила-бутадиена и каучуковый сополимер стирола-бутадиена. Данные синтетические смолы могут быть использованы индивидуально, или два и более из них могут быть использованы в комбинации.

В качестве синтетической смолы, использующейся в настоящем изобретении, предпочтительной является полиолефиновая смола, выбираемая из этиленовых гомополимеров, пропиленовых гомополимеров, блочных или статистических сополимеров этилена/пропилена и неэтиленовых блочных или статистических сополимеров α-олефина/пропилена, поскольку в таких случаях явно выражены эффекты от настоящего изобретения.

Примеры использования композиции синтетической смолы по настоящему изобретению включают автомобильные материалы, такие как бамперы, приборные щитки и приборные панели; области применения в жилых помещениях, такие как в случае холодильников, стиральных машин и пылесосов; предметы хозяйственного обихода, такие как столовая посуда, ведра и товары для ванны; разнообразные товары, такие как игрушки; области применения для хранения, такие как в случае резервуаров; формованные изделия, такие как емкости для хранения; пленки; и волокна.

Примеры

Теперь настоящее изобретение будет описываться более конкретно со ссылкой на примеры; однако, настоящее изобретение никоим образом не ограничивается этими примерами.

При использовании смесителя Henschel (торговое наименование: FM200, производства компании Mitsui Mining Co., Ltd.; при скорости вращения лопасти 1000 об./мин в течение 1 минуты) 100 массовых частей полипропиленового блок-сополимера, характеризующегося скоростью течения расплава 25 г/10 мин, смешивали с 0,1 массовой части тетракис[метилен-3-(3’,5’-ди-трет-бутил-4’-гидроксифенил)пропионат]метана в качестве фенольного антиоксиданта, 0,1 массовой части трис(2,4-ди-трет-бутилфенил)фосфита в качестве антиоксиданта на фосфорной основе, 0,05 массовой части стеарата кальция в качестве нейтрализатора и соответствующими композициями добавок к смоле, соответствующими приведенным ниже Таблицам 1 или 2. После этого при использовании двухчервячного экструдера (РСМ-30, производства компании Ikegai Corp.) каждую из получающихся в результате смесей гранулировали в технологических условиях температуры 240°С и скорости вращения червяка 160 об./мин, в результате чего получали гранулы композиций синтетических смол.

Модуль упругости при изгибе

При использовании литьевой машины (ЕС100-2А; производства компании Toshiba Machine Co., Ltd.) каждые из гранул, полученных таким образом, подвергали литьевому формованию при температуре литья 230°С и температуре пресс-формы 50°С в целях получения образцов для испытаний шириной в 10 мм, длиной в 80 мм и толщиной в 4 мм. Непосредственно после литьевого формования полученные таким образом образцы для испытаний кондиционировали в течение по меньшей мере 48 часов в термостате, имеющем внутреннюю температуру 23°С, а затем проводили измерение модуля упругости при изгибе с использованием устройства для испытания на изгиб.

Результаты продемонстрированы в приведенной ниже таблице 1.

Температура кристаллизации

Небольшое количество каждых из полученных выше гранул разрезали и проводили измерение их температуры кристаллизации с использованием дифференциального сканирующего калориметра (DIAMOND, производства компании PerkinElmer Co., Ltd.). Что касается метода измерения, то на диаграмме, полученной в результате нагрева рассматриваемых гранул от комнатной температуры до 230°С при скорости 50°С/мин, выдерживания гранул в течение 10 минут и последующего охлаждения гранул до 50°С при скорости -10°С/мин, в качестве температуры кристаллизации определяли температуру, при которой эндотермическая реакция формировала вершину пика.

Результаты продемонстрированы в приведенной ниже таблице 2.

Таблица 1

|

*1) Соединение А: 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия

*2) Соединение В: 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат лития

*3) LIM: миристат лития

*4) Сравнительное соединение 1: гидроксибис[2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат] алюминия

*5) Сравнительное соединение 2: бензоат натрия

В сравнительных примерах от 1-3 до 1-5 эффект улучшения физических свойств был неудовлетворительным в случае невключения любого из компонентов (А), (В) и (С) композиции добавки к смоле по настоящему изобретению. Кроме того, исходя из сравнительного примера 1-2, было подтверждено, что замена компонента (В) на зародышеобразователь, отличный от соответствующего соединения композиции добавки к смоле по настоящему изобретению, также привела в результате к получению неудовлетворительного эффекта улучшения физических свойств.

В противоположность этому, все композиции добавок к смоле из примеров, соответствующих настоящему изобретению, как это было подтверждено, характеризуются превосходным эффектом улучшения физических свойств.

Таблица 2

|

Исходя из результатов в сравнительных примерах от 2-2 до 2-4, продемонстрированных в таблице 2, было подтверждено, что по сравнению с теми случаями, когда включалось одно только соединение А, композиции добавок к смоле из примеров, соответствующих настоящему изобретению, демонстрировали более выраженный эффект улучшения температуры кристаллизации смолы.

Затем проводили оценку эффекта присутствия композиций добавок к смоле в гранулированной форме и в порошкообразной форме.

Вручную смешивали 100 массовых частей полипропиленового блок-сополимера, характеризующегося скоростью течения расплава 25 г/10 мин при 230°С, с соответствующими композициями добавок к смоле, продемонстрированными в приведенной ниже таблице 3, в течение 5 минут. Затем с использованием двухчервячного экструдера (РСМ-30, производства компании Ikegai Corp.) каждую из получающихся в результате смесей гранулировали в технологических условиях температуры 240°С и скорости вращения червяка 160 об./мин, в результате чего получали гранулы композиций синтетических смол.

При использовании литьевой машины (ЕС100-2А; производства компании Toshiba Machine Co., Ltd.) каждые из гранул, полученных таким образом, подвергали литьевому формованию при температуре литья 230°С и температуре пресс-формы 50°С в целях получения образцов для испытаний шириной в 10 мм, длиной в 80 мм и толщиной в 4 мм. Непосредственно после литьевого формования полученные таким образом образцы для испытаний кондиционировали в течение по меньшей мере 48 часов в термостате, имеющем внутреннюю температуру 23°С, и проводили измерение модуля упругости при изгибе в соответствии с методом испытания из документа ISO178. Результаты продемонстрированы в приведенной ниже таблице 3.

Таблица 3

|

В сравнительном примере 3-2 эффект от зародышеобразователя был едва заметен при введении одного только соединения А в количестве 0,05 массовой части по отношению к 100 массовым частям полипропиленового блок-сополимера в гранулированной форме. С другой стороны, композиции добавок к смоле из примеров, соответствующих настоящему изобретению, как это было подтверждено, способны придавать полипропиленовому блок-сополимеру в гранулированной форме эффект зародышеобразователя даже в малом количестве.

Далее будут описаны эффекты от использования композиции добавки к смоле по настоящему изобретению в гранулированной форме.

Пример получения 1

|

После смешивания данных материалов в соответствии с представленной выше рецептурой при использовании смесителя Henschel (FM200, производства компании Mitsui Mining Co., Ltd.) при 1000 об./мин в течение 1 минуты получающуюся в результате смесь подвергали обработке с использованием двухчервячного экструдера (РСМ-30, производства компании Ikegai Corp.) в условиях, когда температуру цилиндра задавали равной 30°С на входном отверстии для образца, 130°С в центре и 100°С в окрестности выходного отверстия для продукта, а скорость вращения червяка при экструдировании задавали равной 60 об./мин, в результате чего производили композицию добавки к смоле в гранулированной форме.

В настоящем документе необходимо отметить, что рецептура данной композиции добавки к смоле соответствует рецептуре композиции добавки к смоле, оцениваемой в примере 1-4.

Сравнительный пример получения 1

|

После смешивания данных материалов в соответствии с представленной выше рецептурой при использовании смесителя Henschel (FM200, производства компании Mitsui Mining Co., Ltd.) при 1000 об./мин в течение 1 минуты получающуюся в результате смесь подвергали обработке с использованием двухчервячного экструдера (РСМ-30, производства компании Ikegai Corp.) в условиях, когда температуру цилиндра задавали равной 30°С на входном отверстии для образца, 130°С в центре и 100°С в окрестности выходного отверстия для продукта, а скорость вращения червяка при экструдировании задавали равной 60 об./мин, в результате чего производили композицию добавки к смоле в гранулированной форме.

Сравнительный пример получения 2

|

После смешивания данных материалов в соответствии с представленной выше рецептурой при использовании смесителя Henschel (FM200, производства компании Mitsui Mining Co., Ltd.) при 1000 об./мин в течение 1 минуты получающуюся в результате смесь подвергали обработке с использованием двухчервячного экструдера (РСМ-30, производства компании Ikegai Corp.) в условиях, когда температуру цилиндра задавали равной 30°С на входном отверстии для образца, 130°С в центре и 100°С в окрестности выходного отверстия для продукта, а скорость вращения червяка при экструдировании задавали равной 60 об./мин, в результате чего производили композицию добавки к смоле в гранулированной форме.

Пример получения 2

Получение образца для испытаний А

Гранулы композиции добавки к смоле, полученной в примере получения 1, добавляли к 100 массовым частям гомополипропилена, характеризующегося скоростью течения расплава 8 г/10 мин при 230°С, таким образом, чтобы 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия, 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат лития и миристат лития включались в совокупности в количестве 0,1 массовой части, и получающийся в результате продукт гранулировали с использованием двухчервячного экструдера (РСМ-30, производства компании Ikegai Corp.) при температуре 240°С и скорости вращения червяка 160 об./мин для получения гранул композиции синтетической смолы (образец для испытаний А: гранулированная форма).

Помимо этого, в тех же самых условиях гранулировали композицию добавки к смоле в порошкообразной форме, характеризующуюся той же самой рецептурой, как и гранулы, полученные в примере получения 1, для получения гранул композиции синтетической смолы (образец для испытаний А: порошок).

Сравнительный пример получения 3

Получение образца для испытаний В

Гранулы композиции синтетической смолы (образец для испытаний В: гранулированная форма) получали тем же самым образом, как и в примере получения 2, за исключением замены гранул композиции добавки к смоле, полученной в примере получения 1, на гранулы композиции добавки к смоле, полученной в сравнительном примере получения 1, и добавления гранул таким образом, чтобы 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат натрия был включен в количестве 0,1 массовой части.

Кроме того, в тех же самых условиях гранулировали композицию добавки к смоле в порошкообразной форме, характеризующуюся той же самой рецептурой, как и гранулы, полученные в сравнительном примере получения 1, для получения гранул композиции синтетической смолы (образец для испытаний В: порошок).

Сравнительный пример получения 4

Получение образца для испытаний С

Гранулы композиции синтетической смолы (образец для испытаний С: гранулированная форма) получали тем же самым образом, как и в примере получения 2, за исключением замены гранул композиции добавки к смоле, полученной в примере получения 1, гранулами композиции добавки к смоле, полученной в сравнительном примере получения 2, и добавления гранул таким образом, чтобы 2,2’-метиленбис(4,6-ди-трет-бутилфенил)фосфат лития был включен в количестве 0,1 массовой части.

Помимо этого, в тех же самых условиях гранулировали композицию добавки к смоле в порошкообразной форме, характеризующуюся той же самой рецептурой, что и гранулы, полученные в сравнительном примере получения 2, для получения гранул композиции синтетической смолы (образец для испытаний С: порошок).

Модуль упругости при изгибе

При использовании литьевой машины (ЕС100-2А; производства компании Toshiba Machine Co., Ltd.) каждые из полученных выше гранул подвергали литьевому формованию при температуре литья 230°С и температуре пресс-формы 50°С в целях получения образцов для испытаний, имеющих размеры 80 мм × 10 мм × 4 мм. После оставления данных образцов для испытаний в термостате при 23°С в течение по меньшей мере 48 часов проводили измерение модуля упругости при изгибе (МПа) для каждого образца для испытаний в соответствии с документом ISO178. Результаты продемонстрированы в приведенной ниже таблице 4.

Деформационная теплостойкость

При использовании литьевой машины (ЕС100-2А; производства компании Toshiba Machine Co., Ltd.) каждые из полученных выше гранул подвергали литьевому формованию при температуре литья 230°С и температуре пресс-формы 50°С в целях получения образцов для испытаний, имеющих размеры 80 мм × 10 мм × 4 мм. После оставления данных образцов для испытаний в термостате при 23°С в течение по меньшей мере 48 часов проводили измерение деформационной теплостойкости (°С) для каждого образца для испытаний в соответствии с документом ISO75 (нагрузка: 1,8 МПа). Результаты продемонстрированы в приведенной ниже таблице 4.

В данном случае необходимо отметить, что единицы измерений численных величин, продемонстрированных в приведенной ниже таблице 4, представляют собой массовые части.

Таблица 4

|

*6) АО-60: тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропинилоксиметил]метан

*7) 2112: трис(2,4-ди-трет-бутилфенил)фосфит

*8) Ca-St: стеарат кальция

В соответствии со сравнительными примерами получения 3 и 4 по сравнению со случаями включения композиции добавки к смоле в порошкообразной форме, у композиций добавок к смоле в гранулированной форме, содержащих только компонент (А) или (В) в качестве компонента зародышеобразователя кристаллизации, физические свойства значительно ухудшались.

С другой стороны, как это было подтверждено в примере получения 2, композиция добавки к смоле, соответствующая настоящему изобретению, в гранулированной форме демонстрировала сопоставимые физические свойства и характеризовалась превосходным диспергированием в смоле по сравнению со случаем включения композиции добавки к смоле в порошкообразной форме.