Результат интеллектуальной деятельности: ГИДРИРОВАННЫЙ БЛОК-СОПОЛИМЕР, КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНОВОЙ СМОЛЫ И ФОРМОВАННОЕ ИЗДЕЛИЕ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к гидрированному блок-сополимеру, композиции полипропиленовой смолы и формованному изделию.

УРОВЕНЬ ТЕХНИКИ

[0002]

Композиции полипропиленовой смолы обычно обладают превосходными стойкостью к действию химикатов и механическими свойствами, и поэтому используются во многих областях, включая упаковочные материалы, детали машин, детали автомобилей и т.п. Из-за проблем экологии в последнее время стала важной разработка негалоидированных прозрачных полимерных материалов. В частности, при производстве труб, листов, и пленок используются полипропиленовые смолы, и в этих областях возникла потребность, например, в размягчении полипропиленовой смолы или придании ей прозрачности в соответствии с применением.

[0003]

В ответ на описанную выше потребность Патентный документ 1, например, предлагает композицию полипропиленовой смолы, содержащую смесь полипропилена, сополимера этилена, полученного с помощью конкретного катализатора полимеризации, и гидрированного диенового полимера, имеющего конкретную структуру, и описывает, что такая композиция полипропиленовой смолы обладает превосходным балансом текучести, жесткости, ударной прочности и внешнего вида после формовки.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0004]

Патентный документ 1: Японская выложенная патентная заявка № 8-269264

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005]

Формованные изделия, сформированные из композиций полипропиленовой смолы для использования в области упаковки для еды, упаковки для одежды и медицинской области, включая инфузионные трубки и инфузионные мешки и т.д., обязаны иметь хороший баланс таких свойств, как низкотемпературная ударная прочность, гибкость, прозрачность и низкая клейкость. Однако гидрированный диеновый полимер, описанный в Патентном документе 1, и композиция полипропиленовой смолы, полученная с использованием этого полимера, оставляют простор для улучшений баланса таких свойств, как низкотемпературная ударная прочность, гибкость, прозрачность и низкая клейкость. В частности, гибкость и низкотемпературная ударная прочность находятся друг с другом в так называемом взаимоисключающем соотношении, при котором улучшение одного из физических свойств ухудшает другое физическое свойство. Таким образом, обычные методики не могут достичь высокого уровня обоих этих физических свойств.

[0006]

Настоящее изобретение было сделано в свете проблем описанных выше стандартных методик. Задача настоящего изобретения состоит в том, чтобы предложить гидрированный блок-сополимер, обладающий превосходным балансом низкотемпературной ударной прочности, гибкости, прозрачности и низкой клейкости формованного изделия при его использовании в композиции полипропиленовой смолы.

РЕШЕНИЕ ПРОБЛЕМЫ

[0007]

Авторы настоящего изобретения провели тщательные исследования и эксперименты для того, чтобы решить проблемы обычных методик, и в результате сделали настоящее изобретение, установив, что эти проблемы могут быть решены при помощи гидрированного блок-сополимера, имеющего предопределенную конфигурацию.

[0008]

Настоящее изобретение представляет собой следующее:

[1]

Гидрированный блок-сополимер, содержащий в своей молекуле полимерный блок (C), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента, полимерный блок (B), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента, и полимерный блок (S), имеющий винилароматическое соединение в качестве главного компонента, в котором:

полимерный блок (B) содержит полимерные блоки (B1) и (B2);

в гидрированном блок-сополимере содержание полимерного блока (C) составляет 1-20 мас.%, содержание полимерного блока (B) составляет 73-97 мас.%, и содержание полимерного блока (S) составляет 1-15 мас.%;

количество виниловых связей перед гидрированием полимерного блока (C) составляет 1-25 мольн.%, количество виниловых связей перед гидрированием полимерного блока (B1) составляет 40 мольн.% или больше и 60 мольн.% или меньше, и количество виниловых связей перед гидрированием полимерного блока (B2) составляет больше чем 60 мольн.% и 100 мольн.% или меньше; и

степень гидрирования составляет 80 мольн.% или больше.

[2]

Гидрированный блок-сополимер по п. [1], в котором полное содержание полимерного блока (C) и полимерного блока (S) составляет 3-27 мас.% на 100 мас.% гидрированного блок-сополимера.

[3]

Гидрированный блок-сополимер по п. [1] или [2], в котором содержание полимерного блока (B1) составляет 10-60 мас.%, а содержание полимерного блока (B2) составляет 30-80 мас.% на 100 мас.% гидрированного блок-сополимера.

[4]

Гидрированный блок-сополимер по любому из пп. [1] - [3], в котором

полимерный блок (B) дополнительно содержит полимерный блок (B3), присутствующий на конце гидрированного блок-сополимера, и

содержание полимерного блока (B3) в гидрированном блок-сополимере составляет 1-10 мас.%.

[5]

Гидрированный блок-сополимер, содержащий в своей молекуле звено винилароматического соединения и звено соединения диена с сопряженными двойными связями, в котором:

содержание звена винилароматического соединения составляет 1-15 мас.%;

степень гидрирования гидрированного блок-сополимера составляет 80 мольн.% или больше;

содержание бутилена и/или содержание пропилена составляет 42-80 мольн.% на 100 мольн.% блока соединения диена с сопряженными двойными связями в целом;

гидрированный блок-сополимер имеет пик кристаллизации при температуре -20-80°C и имеет теплоту кристаллизации 0,1-10 Дж/г;

пик объема элюирования гидрированного блок-сополимера, полученный путем измерения методом хроматографии с температурным градиентом, находится в диапазоне 0°C или выше и 150°C или ниже, и ширина на половине высоты пика объема элюирования находится в диапазоне 20-40°C;

пик tan δ (Tg1), который наблюдается на графике тангенса потери тепла (tan δ), получаемом путем измерения твердой вязкоупругости (1 Гц) гидрированного блок-сополимера, и указывает на стеклование гидрированного блок-сополимера, находится в диапазоне -45°C или выше и 0°C или ниже, а высота пика tan δ составляет меньше чем 1,60; и

твердость по Шору А гидрированного блок-сополимера составляет 15-60.

[6]

Гидрированный блок-сополимер по любому из пп. [1] - [5], в котором микрофазно-разделенная структура содержит сферическую структуру.

[7]

Гидрированный блок-сополимер по любому из пп. [1] - [6], в котором пик tan δ (Tg1), который наблюдается на графике тангенса потери тепла (tan δ), получаемом путем измерения твердой вязкоупругости (1 Гц) гидрированного блок-сополимера, и указывает на стеклование гидрированного блок-сополимера, находится в диапазоне выше чем -45°C и -30°C или ниже, и разность ΔTg между Tg1 и пиком tan δ (Tg2), наблюдаемым при добавлении 30 мас.% гидрированного блок-сополимера к гомополипропилену, то есть Tg1-Tg2, составляет от 3 до 12°C.

[8]

Гидрированный блок-сополимер по любому из пп. [1] - [7], в котором

при измерении 13C-ЯМР отношение интегрированного значения в диапазоне 29,4-30,0 частей на миллион к интегрированному значению в диапазоне 9,0-14,0 частей на миллион, интеграл в диапазоне 29,4-30,0 частей на миллион/интеграл в диапазоне 9,0-14,0 частей на миллион, находится в диапазоне от отношения интегрированных значений, определяемого следующей формулой (1), до отношения интегрированных значений, определяемого следующей формулой (2), и

содержание бутилена составляет 50-80 мольн.%:

Отношение интегрированных значений=((1,23+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (1), и

Отношение интегрированных значений=((12,28+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (2).

[9]

Композиция полипропиленовой смолы, содержащая 1-99 мас.% гидрированного блок-сополимера по любому из пп. [1] - [8] и 1-99 мас.% полипропиленовой смолы.

[10]

Композиция полипропиленовой смолы по п. [9], в которой при широкоугольной рентгеновской дифрактометрии отношение интенсивности дифракционного пика (I(14)) при угле рассеивания (2θ) 14° к интенсивности дифракционного пика (I(15)) при угле рассеивания (2θ) 15°, то есть значение I(14)/I(15), составляет 0,1 или больше и меньше чем 1,4.

[11]

Композиция полипропиленовой смолы по п. [9] или [10], в которой, при измерении с помощью хроматографии перекрестного фракционирования, интегральный объем элюирования при -20°C или ниже составляет 0,1% или больше и меньше чем 10% от общего объема, интегральный объем элюирования в диапазоне температур выше чем -20°C и ниже чем 60°C составляет 1% или больше и меньше чем 99% от общего объема, и интегральный объем элюирования в диапазоне температур 60°C или выше и 150°C или ниже составляет 1% или больше и меньше чем 99% от общего объема.

[12]

Композиция полипропиленовой смолы по любому из пп. [9] - [11], в которой полипропиленовая смола представляет собой статистический полипропилен.

[13]

Формованное изделие, содержащее гидрированный блок-сополимер по любому из пп. [1] - [8].

[14]

Формованное изделие, содержащее композицию полипропиленовой смолы по любому из пп. [9] - [12].

[15]

Многослойная пленка, содержащая слой, содержащий полипропиленовую смолу и гидрированный блок-сополимер по любому из пп. [1] - [8].

[16]

Многослойная пленка по п. [15], в которой:

многослойная пленка содержит наружный слой, промежуточный слой и внутренний слой;

наружный слой содержит полипропиленовую смолу P1;

промежуточный слой содержит полипропиленовую смолу P2 и гидрированный блок-сополимер; и

внутренний слой содержит полипропиленовую смолу P3 и/или полиэтиленовую смолу.

[17]

Многослойная пленка по п. [16], в которой толщина наружного слоя составляет 5-50 мкм, толщина промежуточного слоя составляет 100-200 мкм, и толщина внутреннего слоя составляет 5-50 мкм.

[18]

Многослойная пленка по любому из пп. [15] - [17], в которой при измерении с помощью хроматографии перекрестного фракционирования (CFC) интегральный объем элюирования при -20°C или ниже составляет 0,1% или больше и меньше чем 75% от общего объема, интегральный объем элюирования в диапазоне температур выше чем -20°C и ниже чем 60°C составляет 5% или больше и меньше чем 80% от общего объема, и интегральный объем элюирования в диапазоне температур 60°C или выше и 150°C или ниже составляет 20% или больше и меньше чем 95% от общего объема.

[19]

Труба, содержащая слой, содержащий полипропиленовую смолу и гидрированный блок-сополимер по любому из пп. [1] - [8].

[20]

Труба по п. [19], в которой содержание гидрированного блок-сополимера составляет 40-95 мас.%, а содержание полипропиленовой смолы составляет 5-60 мас.%.

[21]

Труба по п. [19] или [20], дополнительно содержащая гидрированный блок-сополимер (a2), отличающийся от гидрированного блок-сополимера, причем:

гидрированный блок-сополимер (a2) содержит полимерный блок (C-2), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента, полимерный блок (B-2), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента, и полимерный блок (S-2), имеющий винилароматическое соединение в качестве главного компонента;

в гидрированном блок-сополимере (а2) содержание полимерного блока (C-2) составляет 0-15 мас.%, содержание полимерного блока (B-2) составляет 75-97 мас.%, и содержание полимерного блока (S-2) составляет 3-25 мас.%;

количество виниловых связей перед гидрированием полимерного блока (C-2) составляет 1-25 мольн.%, а количество виниловых связей перед гидрированием полимерного блока (B-2) составляет 40-100 мольн.%; и

степень гидрирования гидрированного блок-сополимера (а2) составляет 80 мольн.% или больше.

[22]

Труба по п. [21], в которой полное содержание гидрированного блок-сополимера и гидрированного блок-сополимера (a2) составляет 40-95 мас.%, а содержание полипропиленовой смолы составляет 5-60 мас.%.

[23]

Труба по любому из пп. [19] - [22], в которой:

труба содержит наружный слой и внутренний слой;

внутренний слой содержит гидрированный блок-сополимер;

толщина наружного слоя составляет 5-1000 мкм; и

толщина внутреннего слоя составляет 10-3000 мкм.

[24]

Труба по п. [23], в которой содержание полипропиленовой смолы в наружном слое составляет 60-95 мас.%, а содержание гидрированного блок-сополимера в наружном слое составляет 5-40 мас.%.

[25]

Труба по любому из пп. [19] - [24], в которой:

труба содержит наружный слой и внутренний слой;

внутренний слой содержит гидрированный блок-сополимер;

толщина наружного слоя составляет 5-1000 мкм; и

толщина внутреннего слоя составляет 10-3000 мкм.

[26]

Труба по п. [25], в которой содержание полипропиленовой смолы во внутреннем слое составляет 5-60 мас.%, а содержание гидрированного блок-сополимера во внутреннем слое составляет 40-95 мас.%.

[27]

Труба по любому из пп. [19] - [26], в которой при измерении с помощью хроматографии перекрестного фракционирования (CFC) интегральный объем элюирования при -20°C или ниже составляет 0,1% или больше и меньше чем 40% от общего объема, интегральный объем элюирования в диапазоне температур выше чем -20°C и ниже чем 60°C составляет 40% или больше и меньше чем 95% от общего объема, и интегральный объем элюирования в диапазоне температур 60°C или выше и 150°C или ниже составляет 5% или больше и меньше чем 60% от общего объема.

[28]

Клейкая пленка, содержащая:

пленку подложки; и

клейкий слой, содержащий гидрированный блок-сополимер по любому из пп. [1] - [8] и расположенный на пленке подложки.

[29]

Клейкая пленка по п. [28], в которой:

клейкий слой дополнительно содержит 5-95 мас.% гидрированного блок-сополимера (b) и/или гидрированного блок-сополимера (c);

гидрированный блок-сополимер (b) содержит в своей молекуле полимерный блок (B-1), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента, а также полимерный блок (S1), имеющий винилароматическое соединение в качестве главного компонента;

в гидрированном блок-сополимере (b) содержание полимерного блока (B-1) составляет от 95 до 70 мас.%, а содержание полимерного блока (S1) составляет 5-30 мас.%;

количество виниловых связей перед гидрированием полимерного блока (B-1) составляет 30-100 мольн.%;

степень гидрирования гидрированного блок-сополимера (b) составляет 80 мольн.% или больше;

гидрированный блок-сополимер (c) содержит в своей молекуле полимерный блок (B-2), содержащий соединение диена с сопряженными двойными связями и винилароматическое соединение, а также полимерный блок (S2), имеющий винилароматическое соединение в качестве главного компонента;

в гидрированном блок-сополимере (с) содержание полимерного блока (B-2) составляет от 95 до 70 мас.%, а содержание полимерного блока (S2) составляет 5-30 мас.%; и

степень гидрирования гидрированного блок-сополимера (с) составляет 80 мольн.% или больше.

[30]

Клейкая пленка по п. [28] или [29], которая дополнительно содержит 0,5-50 мас.% реагента, придающего клейкость.

[31]

Клейкая пленка по п. [30], в которой реагент, придающий клейкость, представляет собой по меньшей мере одно вещество, выбираемое из группы, состоящей из гидрированной терпеновой смолы, ароматически модифицированной гидрированной терпеновой смолы, гидрированной терпенфенольной смолы и терпенфенольной смолы.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0009]

Гидрированный блок-сополимер в соответствии с настоящим изобретением способен обеспечивать хороший баланс низкотемпературной ударной прочности, гибкости, прозрачности и низкой клейкости к формованному изделию при его применении в композиции полипропиленовой смолы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010]

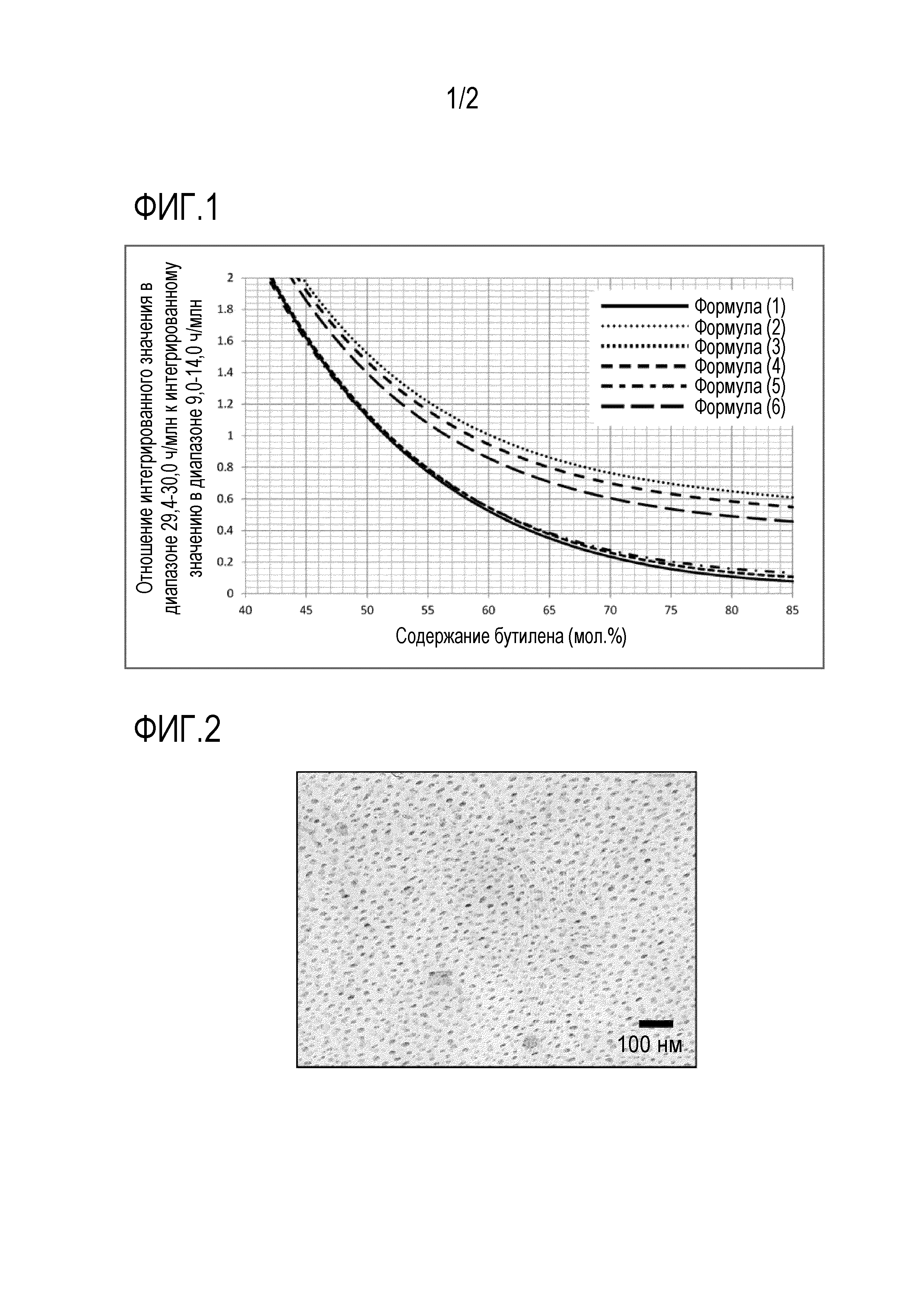

[Фиг. 1] Фиг. 1 представляет собой график, показывающий соотношение между содержанием бутилена и отношением интегрированное значение в диапазоне 29,4-30,0 частей на миллион/интегрированное значение в диапазоне 9,0-14,0 частей на миллион в гидрированном блок-сополимере в соответствии с настоящим вариантом осуществления.

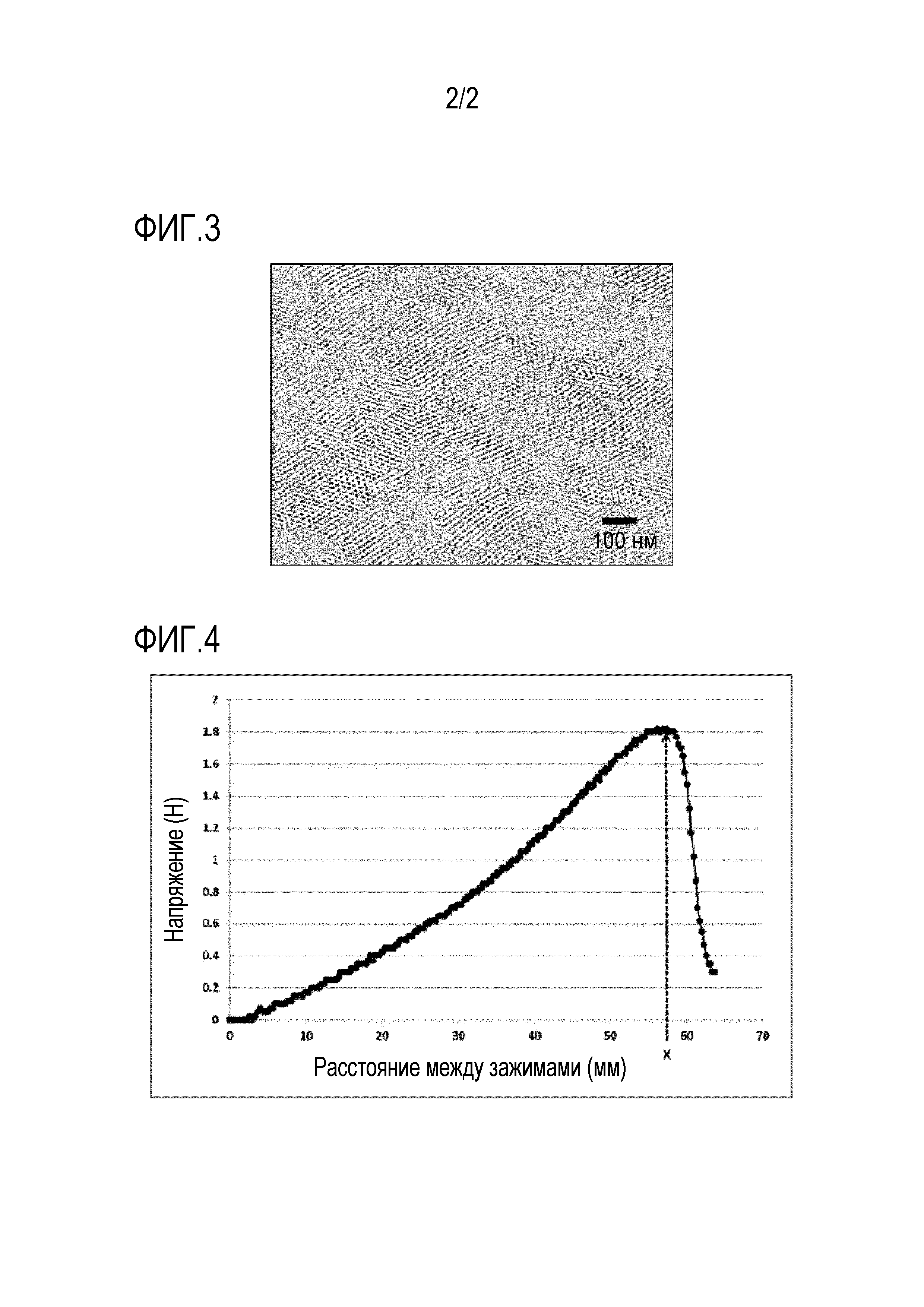

[Фиг. 2] Фиг. 2 представляет собой изображение TEM, показывающее пример, в котором гидрированный блок-сополимер в соответствии с настоящим вариантом осуществления формирует микрофазно-разделенную структуру, содержащую сферическую структуру.

[Фиг. 3] Фиг. 3 представляет собой изображение TEM, показывающее пример, в котором гидрированный блок-сополимер не формирует микрофазно-разделенную структуру, содержащую сферическую структуру.

[Фиг. 4] Фиг. 4 показывает один пример кривой напряжения, полученной из соотношения между напряжением и расстоянием между зажимами, когда напряжение изгиба трубы измерялось с использованием прибора для испытаний на сжатие и растяжение.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0011]

Далее будет подробно описан один вариант осуществления настоящего изобретения (далее именуемый «настоящим вариантом осуществления»). Настоящий вариант осуществления приведен для того, чтобы проиллюстрировать настоящее изобретение, и не предназначен для ограничения настоящего изобретения. Настоящее изобретение может быть выполнено с различными изменениями или модификациями без выхода за рамки объема настоящего изобретения.

[0012]

<Гидрированный блок-сополимер>

Гидрированный блок-сополимер настоящего варианта осуществления содержит в своей молекуле полимерный блок (C), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента, полимерный блок (B), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента, и полимерный блок (S), имеющий винилароматическое соединение в качестве главного компонента, в котором: полимерный блок (B) содержит полимерные блоки (B1) и (B2); в гидрированном блок-сополимере содержание полимерного блока (C) составляет 1-20 мас.%, содержание полимерного блока (B) составляет 73-97 мас.%, и содержание полимерного блока (S) составляет 1-15 мас.%; количество виниловых связей перед гидрированием полимерного блока (C) составляет 1-25 мольн.%, количество виниловых связей перед гидрированием полимерного блока (B1) составляет 40 мольн.% или больше и 60 мольн.% или меньше, и количество виниловых связей перед гидрированием полимерного блока (B2) составляет больше чем 60 мольн.% и 100 мольн.% или меньше; и степень гидрирования составляет 80 мольн.% или больше.

Кроме того, гидрированный блок-сополимер упомянутого выше настоящего варианта осуществления может быть определен следующим образом: гидрированный блок-сополимер настоящего варианта осуществления содержит в своей молекуле блок винилароматического соединения и блок соединения диена с сопряженными двойными связями, в котором: содержание блока винилароматического соединения составляет 1-15 мас.%; степень гидрирования гидрированного блок-сополимера составляет 80 мольн.% или больше; содержание бутилена и/или содержание пропилена составляет 42-80 мольн.% на 100 мольн.% суммарного содержания блока соединения диена с сопряженными двойными связями; гидрированный блок-сополимер имеет пик кристаллизации при -20-80°C и имеет теплоту кристаллизации 0,1-10 Дж/г;

пик объема элюирования гидрированного блок-сополимера, полученный путем измерения методом хроматографии с температурным градиентом (в дальнейшем упоминаемым как «TGIC»), находится в диапазоне 0°C или выше и 150°C или ниже, и ширина на половине высоты пика объема элюирования находится в диапазоне 20-40°C; пик tan δ (Tg1), который наблюдается на графике тангенса потери тепла (tan δ), получаемом путем измерения твердой вязкоупругости (1 Гц) гидрированного блок-сополимера, и указывает на стеклование гидрированного блок-сополимера, находится в диапазоне -45°C или выше и 0°C или ниже, а высота пика tan δ составляет меньше чем 1,60; и

твердость по Шору А гидрированного блок-сополимера (a1) составляет 15-60.

Гидрированный блок-сополимер в соответствии с настоящим вариантом осуществления, сконфигурированным как описано выше, способен обеспечивать хороший баланс низкотемпературной ударной прочности (в дальнейшем упоминаемой как «ударная прочность»), гибкости, прозрачности и низкой клейкости к формованному изделию при его применении в композиции полипропиленовой смолы.

[0013]

(Гидрированный блок-сополимер)

Гидрированный блок-сополимер в соответствии с настоящим вариантом осуществления (в дальнейшем также просто упоминаемый как «гидрированный блок-сополимер (a)») содержит в своей молекуле полимерный блок (C), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента (в дальнейшем также просто упоминаемый как «полимерный блок (C)»), полимерный блок (B), имеющий соединение диена с сопряженными двойными связями в качестве главного компонента (в дальнейшем также просто упоминаемый как «полимерный блок (B)»), и полимерный блок (S), имеющий винилароматическое соединение в качестве главного компонента (в дальнейшем, также просто упоминаемый как «полимерный блок (S)»).

В этой связи фраза «содержит... в качестве главного компонента» означает содержание 60 мас.% или больше мономерного звена в полимерном блоке.

Содержание соединений диена с сопряженными двойными связями в полимерном блоке (C) и полимерном блоке (B), каждый из которых имеет соединение диена с сопряженными двойными связями в качестве главного компонента, составляет для каждого независимо предпочтительно 70 мас.% или больше, более предпочтительно 80 мас.% или больше, еще более предпочтительно 90 мас.% или больше с точки зрения ударной прочности, гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы. Содержание винилароматического соединения в полимерном блоке (S), имеющем винилароматическое соединение в качестве главного компонента, предпочтительно составляет 70 мас.% или больше, более предпочтительно 80 мас.% или больше, еще более предпочтительно 90 мас.% или больше с точки зрения низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы.

Содержание соединения диена с сопряженными двойными связями и содержание винилароматического соединения могут быть измерены с помощью спектрометрии ядерного магнитного резонанса (ЯМР).

Блок соединения диена с сопряженными двойными связями является блоком, формирующим гидрированный блок-сополимер (a), и относится к блоку, получаемому из мономера соединения диена с сопряженными двойными связями. Кроме того, блок винилароматического соединения является блоком, формирующим гидрированный блок-сополимер (a), и относится к блоку, получаемому из мономера винилароматического соединения.

[0014]

«Количество виниловых связей перед гидрированием» в полимерных блоках (C) и (B) означает процент (мольн.%) негидрированных диенов с сопряженными двойными связями, присоединенных связями 1,2 и 3,4, относительно негидрированных диенов с сопряженными двойными связями, присоединенных связями 1,2, 3,4 и 1,4.

Количество виниловых связей может быть измерено с помощью спектрометрии ядерного магнитного резонанса (ЯМР).

[0015]

В настоящем варианте осуществления диен с сопряженными двойными связями для использования в полимерном блоке (C) или (B) в гидрированном блок-сополимере (a) является диолефином, имеющим пару сопряженных двойных связей. Примеры такого диолефина включают в себя, не ограничиваясь этим, 1,3-бутадиен, 2-метил-1,3-бутадиен (изопрен), 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 2-метил-1,3-пентадиен, 1,3-гексадиен и фарнезен. В частности, обычные примеры такого диолефина включают в себя 1,3-бутадиен и изопрен. Эти диены с сопряженными двойными связями могут использоваться по отдельности или в комбинации двух или более из них.

В настоящем варианте осуществления предпочтительно, чтобы полимерный блок (C) содержал бутадиен, а полимерный блок (B) содержал бутадиен или изопрен с точки зрения прозрачности и гибкости формованного изделия из получаемой композиции полипропиленовой смолы.

[0016]

В настоящем варианте осуществления примеры винилароматического соединения для использования в полимерном блоке (S) в гидрированном блок-сополимере (a) включают в себя, не ограничиваясь этим, виниловые ароматические соединения, такие как стирол, α-метилстирол, п-метилстирол, дивинилбензол, 1,1-дифенилэтилен, N,N-диметил-п-аминоэтилстирол и N,N-диэтил-п-аминоэтилстирол. Из них стирол, α-метилстирол или 4-метилстирол являются предпочтительными с точки зрения доступности и производительности. Особенно предпочтительным является стирол. Полимерный блок (S) может состоять из одного блока винилароматического соединения или может из двух или больше блоков винилароматического соединения.

[0017]

Содержание полимерного блока (C) в гидрированном блок-сополимере (a) составляет 1-20 мас.% с точки зрения гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы. С аналогичных точек зрения содержание полимерного блока (C) в гидрированном блок-сополимере (a) предпочтительно составляет 2-15 мас.%, и более предпочтительно 3-10 мас.%. Содержание полимерного блока (C) может быть измерено способом, описанным в нижеприведенных Примерах.

[0018]

Количество виниловых связей (в дальнейшем, также просто упоминаемое как «виниловое содержание») перед гидрированием полимерного блока (C) составляет 1-25 мольн.% с точки зрения диспергируемости в полипропиленовой смоле и с точки зрения гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы. С аналогичных точек зрения количество виниловых связей перед гидрированием полимерного блока (C) предпочтительно составляет 3-22 мольн.%, и более предпочтительно 5-20 мольн.%.

Количество виниловых связей перед гидрированием полимерного блока (C), имеющего соединение диена с сопряженными двойными связями в качестве главного компонента, может быть конкретно измерено способом, описанным в нижеприведенных Примерах.

Количеством виниловых связей можно управлять путем использования винилирующего агента, такого как полярное соединение или основание Льюиса (например, эфир или амин).

[0019]

Содержание полимерного блока (В) в гидрированном блок-сополимере (a) составляет 73-97 мас.% с точки зрения гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы. С аналогичных точек зрения содержание полимерного блока (B) предпочтительно составляет 75-95 мас.%, и более предпочтительно 82-93 мас.%. Содержание полимерного блока (В) может быть измерено способом, описанным в нижеприведенных Примерах.

[0020]

В настоящем варианте осуществления количестве виниловых связей перед гидрированием полимерного блока (B) определяется для каждого из полимерного блока (B1) и полимерного блока (B2), содержащихся в блоке. В частности, количество виниловых связей перед гидрированием полимерного блока (B1) составляет 40 мольн.% или больше и 60 мольн.% или меньше с точки зрения ударной прочности формованного изделия из получаемой композиции полипропиленовой смолы. С аналогичных точек зрения количество виниловых связей перед гидрированием полимерного блока (В1) предпочтительно составляет 42-58 мольн.%, и более предпочтительно 45-55 мольн.%. количество виниловых связей перед гидрированием полимерного блока (B2) составляет больше чем 60 мольн.% и 100 мольн.% или меньше с точки зрения гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы. С аналогичных точек зрения количество виниловых связей перед гидрированием полимерного блока (В2) предпочтительно составляет 65-95 мольн.%, и более предпочтительно 70-90 мольн.%.

Количество виниловых связей перед гидрированием полимерного блока (В), имеющего соединение диена с сопряженными двойными связями в качестве главного компонента, может быть конкретно измерено способом, описанным в нижеприведенных Примерах.

Количеством виниловых связей можно управлять путем использования винилирующего агента, такого как полярное соединение или основание Льюиса (например, эфир или амин).

[0021]

Как было описано выше, гидрированный блок-сополимер (a) настоящего варианта осуществления имеет полимерный блок (C) и полимерный блок (B), и тем самым содержит по меньшей мере три полимерных блока, отличающиеся по виниловому содержанию. В частности, гидрированный блок-сополимер (a) настоящего варианта осуществления имеет: полимерный блок (C), который имеет низкое виниловое содержание, 1-25 мольн.%, и способствует низкой клейкости; полимерный блок (B1), который имеет умеренное виниловое содержание, 40 мольн.% или больше и 60 мольн.% или меньше, и способствует ударной прочности; и полимерный блок (B2), который имеет высокое виниловое содержание, больше чем 60 мольн.% и 100 мольн.% или меньше, и способствует гибкости и прозрачности, и тем самым обеспечивает, в частности, превосходный баланс ударной прочности, гибкости и прозрачности за счет взаимодействия свойств этих полимерных блоков. В частности, гидрированный блок-сополимер (a) настоящего варианта осуществления может особенно улучшать баланс между ударной прочностью, гибкостью и прозрачностью, которые, как считалось ранее, находятся во взаимоисключающих отношениях.

[0022]

В настоящем варианте осуществления содержание полимерного блока (B1) предпочтительно составляет 10-60 мас.%, и содержание полимерного блока (B2) предпочтительно составляет 30-80 мас.% в 100 мас.% полимерного блок-сополимера (a) с точки зрения баланса ударной прочности, гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы. С подобных точек зрения содержание полимерного блока (B1) более предпочтительно составляет 15-55 мас.%, и содержание полимерного блока (B2) более предпочтительно составляет 40-75 мас.%. Содержание полимерного блока (B1) еще более предпочтительно составляет 20-50 мас.%, и содержание полимерного блока (B2) еще более предпочтительно составляет 50-70 мас.%. Эти содержания могут быть измерены способом, описанным в нижеприведенных Примерах.

[0023]

Содержание полимерного блока (S) в гидрированном блок-сополимере (a) составляет 1-15 мас.% с точки зрения гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы. С аналогичных точек зрения содержание полимерного блока (S) предпочтительно составляет 2-12 мас.%, и более предпочтительно 3-9 мас.%. Содержание полимерного блока (S) и содержание блока винилароматического соединения в гидрированном блок-сополимере могут быть измерены способом, описанным в нижеприведенных Примерах.

[0024]

Содержание бутилена и/или содержание пропилена в гидрированном блок-сополимере (a) составляет 42-80 мольн.%, и предпочтительно составляет 45-80 мольн.%, более предпочтительно 55-70 мольн.% на 100 мольн.% в сумме блока соединения диена с сопряженными двойными связями с точки зрения баланса ударной прочности, гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы. Содержание бутилена и/или содержание пропилена могут быть измерены способом, описанным в нижеприведенных Примерах. Содержанием бутилена и/или содержанием пропилена можно управлять путем использования винилирующего агента, такого как полярное соединение или основание Льюиса (например, эфир или амин) или путем изменения степени гидрирования.

[0025]

В настоящем варианте осуществления суммарное содержание полимерного блока (C) и полимерного блока (S) в гидрированном блок-сополимере (a) предпочтительно составляет 3-27 мас.%, более предпочтительно 5-25 мас.%, еще более предпочтительно 7-18 мас.% с точки зрения гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы.

[0026]

Примеры структуры гидрированного блок-сополимера (a) настоящего варианта осуществления включают в себя, особенно не ограничиваясь этим, структуры, представленные следующими формулами:

[0027]

(C-B)n-S,

(C-B-S)n,

(C-B-S)n-(B3),

(C-B-S-(B3))n,

(C-B-S)m-X, и

(C-B-S-(B3))m-X, где C, B, S и B3 представляют собой полимерные блоки (C), (B), (S) и (B3), который будет упомянут позже, и когда имеется множество полимерных блоков (C), (B), (S) или (B3), эти полимерные блоки могут отличаться или быть одинаковыми; один блок B представляет собой по меньшей мере один полимерный блок (B1) и полимерный блок (B2), и может состоять из множества полимерных блоков (B1) и полимерных блоков (B2); и когда есть только один B, этот B состоит из по меньшей мере одного полимерного блока (B1) и по меньшей мере одного полимерного блока (B2); n представляет собой целое число 1 или больше, предпочтительно 1-3; m представляет собой целое число 2 или больше, предпочтительно 2-6; и X представляет собой остаток связующего вещества или остаток многофункционального инициатора.

Полимер, представленный структурной формулой C-B-S или C-B-S-(B3), является особенно предпочтительным.

[0028]

В настоящем варианте осуществления полимерный блок (B) предпочтительно дополнительно содержит полимерный блок (B3) на конце гидрированного блок-сополимера, и содержание полимерного блока (B3) в гидрированном блок-сополимере составляет 1-10 мас.%, с точки зрения гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы. С подобных точек зрения содержание в гидрированном блок-сополимере полимерного блока (B3) более предпочтительно составляет 1,5-7 мас.%, и еще более предпочтительно 2-5 мас.%.

Содержанием полимерного блока (B3) на конце гидрированного блок-сополимера (a) можно управлять с помощью состава подаваемых мономеров полимеризации.

[0029]

Степень гидрирования гидрированного блок-сополимера (a), то есть степень гидрирования всех блоков соединения диена с сопряженными двойными связями, содержащихся в гидрированном блок-сополимере (a), составляет 80 мольн.% или больше и предпочтительно 85 мольн.% или больше, более предпочтительно 90 мольн.% или больше, и еще более предпочтительно 95 мольн.% или больше.

Степень гидрирования всех ненасыщенных блоков, содержащихся в мономерных звеньях диена с сопряженными двойными связями гидрированного блок-сополимера (a), может быть измерена способом, описанным в нижеприведенных Примерах.

[0030]

Степень гидрирования устанавливается равной 80 мольн.% или больше, чтобы тем самым улучшить кристаллизацию полимерного блока (C) и тем самым улучшить стойкость к слипанию гидрированного блок-сополимера, а также обрабатываемость и низкую клейкость формованного изделия из получаемой композиции полипропиленовой смолы. В дополнение к этому, полимерный блок (B) и полипропиленовая смола имеют более близкие параметры растворимости, так что гидрированный блок-сополимер (a) имеет хорошую диспергируемость. Следовательно, формованное изделие из получаемой композиции полипропиленовой смолы имеет хорошую гибкость и прозрачность.

[0031]

Степенью гидрирования можно управлять, например, изменяя количество катализатора гидрирования. Скоростью гидрирования можно управлять, например, изменяя количество катализатора гидрирования, количество подаваемого водорода, давление или температуру.

[0032]

При измерении методом хроматографии с температурным градиентом (в дальнейшем упоминаемым как «TGIC») сухого образца экстрактов Сокслета из гидрированного блок-сополимера (a) настоящего варианта осуществления, композиции полипропиленовой смолы, которая будет обсуждена позже, или формованного изделия, которое будет обсуждено позже, температура пика объема элюирования находится в диапазоне 0°C или выше и 150°C или ниже, а ширина на половине высоты пика объема элюирования находится в диапазоне 20-40°C.

Когда наблюдается описанное выше поведение, имеется тенденция к улучшению баланса низкотемпературной ударной прочности, гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы.

С аналогичных точек зрения температура пика элюирования в диапазоне 0°C или выше и 150°C или ниже более предпочтительно составляет 30°C или выше и 140°C или ниже, еще более предпочтительно 45°C или выше и 130°C или ниже, а ширина этого пика на половине его высоты более предпочтительно составляет 21-37°C, и еще более предпочтительно 22-34°C.

Шириной на половине высоты пика объема элюирования TGIC можно управлять, например, изменяя доли упомянутых выше полимерных блоков (C), (B1) или (B2). Объем элюирования TGIC может быть измерен способом, описанным в нижеприведенных Примерах.

Ширина на половине высоты зависит от структуры гидрированного блок-сополимера (a). При одинаковых условиях измерения ширина на половине высоты пика объема элюирования не изменяется между случаем использования в качестве образца для измерения гидрированного блок-сополимера (a) и случаем использования в качестве образца для измерения полимерной композиции, содержащей гидрированный блок-сополимер (a), или пленки, трубы и т.п. (независимо от условий формовки), полученных путем ее формовки.

[0033]

Гидрированный блок-сополимер (a) имеет пик кристаллизации в диапазоне температур -20-80°C и имеет теплоту кристаллизации 0,1-10 Дж/г, с точки зрения стойкости к слипанию гидрированного блок-сополимера, а также гибкости, прозрачности и низкой клейкости получаемой композиции полипропиленовой смолы. С аналогичных точек зрения диапазон температур, включающий пик кристаллизации, предпочтительно составляет -10-70°C, и более предпочтительно 0-60°C. Теплота кристаллизации предпочтительно составляет 1,0-7,5 Дж/г, и более предпочтительно 1,5-5,0 Дж/г.

Диапазон температур, включающий пик кристаллизации, и теплота кристаллизации могут быть измерены способом, описанным в нижеприведенных Примерах.

Диапазоном температур пика кристаллизации и теплотой кристаллизации гидрированного блок-сополимера (a) можно управлять, например, изменяя содержание полимерного блока (C) при помощи винилирующего агента, такого как полярное соединение или основание Льюиса (например, эфир или амин), или изменяя степень гидрирования.

[0034]

В настоящем варианте осуществления микрофазно-разделенная структура гидрированного блок-сополимера предпочтительно содержит сферическую структуру и более предпочтительно содержит сферическую структуру, имеющую размер 5-20 нм, с точки зрения гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы. Сферическая структура представляет собой уникальную структуру, которая наблюдается, когда полимерный блок (S) в соответствии с настоящим вариантом осуществления присутствует на одном конце гидрированного блок-сополимера. В дополнение к этому, упомянутый выше размер достигается, когда содержание полимерного блока (S) находится в некотором предопределенном диапазоне. Эта сферическая структура может быть подтверждена способом, описанным в нижеприведенных Примерах.

[0035]

Скорость течения расплава (MFR; соответствует стандарту ISO 1133) гидрированного блок-сополимера (a) предпочтительно находится в диапазоне 0,1-12 г/10 мин, более предпочтительно 0,5-10 г/10 мин, еще более предпочтительно 1,0-8 г/10 мин, еще более предпочтительно 1,5-5,0 г/10 мин, с точки зрения обрабатываемости, гибкости, прозрачности, низкой клейкости и т.д. формованного изделия из получаемой композиции полипропиленовой смолы.

[0036]

В настоящем варианте осуществления пик tan δ (Tg1), на графике тангенса потери тепла (tan δ), получаемом путем измерения твердой вязкоупругости (1 Гц) гидрированного блок-сополимера (а), и указывает на стеклование гидрированного блок-сополимера (a), находится в диапазоне -45°C или выше и 0°C или ниже с точки зрения баланса низкотемпературной ударной прочности, низкой клейкости, гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы. Tg1 более предпочтительно составляет -45°C или выше и -15°C или ниже, еще более предпочтительно -45°C или выше и -30°C или ниже. Высота пика tan δ составляет меньше чем 1,60. Высота пика tan δ предпочтительно составляет меньше чем 1,50, и более предпочтительно меньше чем 1,40. В частности, баланс низкотемпературной ударной прочности, низкой клейкости, гибкости и прозрачности является превосходным, когда температура и температура пика tan δ поддерживаются в этих диапазонах. Разность ΔTg между Tg1 и пиком tan δ (Tg2), наблюдаемом при добавлении 30 мас.% гидрированного блок-сополимера (a) к гомополипропилену (содержание блока пропилена: 99% или больше и MFR (при 230°C в соответствии со стандартом ISO1133)=1-10 г/10 мин), т.е. Tg1-Tg2, предпочтительно находится в диапазоне 3-12°C.

С аналогичных точек зрения разность (Tg1-Tg2) предпочтительно составляет 4-10°C, и более предпочтительно 5-9°C.

Значения (Tg1), (Tg2), и ΔTg могут быть измерены способом, описанным в нижеприведенных Примерах.

Значением ΔTg можно управлять, например, изменяя долю полимерного блока (B1) или (B2).

[0037]

Твердость по Шору А гидрированного блок-сополимера (a) предпочтительно находится в диапазоне 15-60. Когда твердость по Шору А составляет 15-60, получается эффект улучшения гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы.

Диапазон значений твердости по Шору А более предпочтительно составляет 25-55, и еще более предпочтительно 30-50.

Твердостью по Шору А гидрированного блок-сополимера (a) можно управлять, например, с помощью присутствия блока полимера, имеющего соединение диена с сопряженными двойными связями в качестве главного компонента, и имеющего количество виниловых связей перед гидрированием 1-25 мольн.%, а также полимерного блока, имеющего винилароматическое соединение в качестве главного компонента, регулируя содержания этих полимерных блоков при помощи винилирующего агента, такого как полярное соединение или основание Льюиса (например, эфир или амин), или регулируя степень гидрирования.

В этом контексте твердость по Шору А может быть измерена способом, описанным в нижеприведенных Примерах.

[0038]

Средневесовая молекулярная масса (Mw) (в дальнейшем также упоминаемая как «Mw») гидрированного блок-сополимера (a) предпочтительно составляет 100000-300000, более предпочтительно 130000-280000, и еще более предпочтительно 150000-260000, с точки зрения стойкости к слипанию гидрированного блок-сополимера, а также с точки зрения обрабатываемости, гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы.

[0039]

Средневесовая молекулярная масса (Mw) гидрированного блок-сополимера (a) является средневесовой молекулярной массой (Mw), определяемой как молекулярная масса пика хроматограммы при измерении гель-проникающей хроматографией (GPC) на основе калибровочной кривой, полученной из измерения коммерчески доступного стандартного полистирола (созданной путем использования пиковой молекулярной массы стандартного полистирола). Распределение молекулярной массы гидрированного блок-сополимера также может быть определено путем аналогичного измерения с помощью GPC. Распределение молекулярной массы представляет собой отношение средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn).

[0040]

При измерении с помощью гель-проникающей хроматографии (GPC) гидрированного блок-сополимера (a) распределение молекулярной массы единственного пика предпочтительно составляет 1,30 или меньше, более предпочтительно 1,20 или меньше, еще более предпочтительно 1,15 или меньше, и еще более предпочтительно 1,10 или меньше.

[0041]

Предпочтительно при измерении 13C-ЯМР сухого образца экстрактов Сокслета из упомянутого выше гидрированного блок-сополимера (a) или полимерной композиции, содержащей гидрированный блок-сополимер (a), отношение интегрированного значения в диапазоне 29,4-30,0 частей на миллион к интегрированному значению в диапазоне 9,0-14,0 частей на миллион, интеграл в диапазоне 29,4-30,0 частей на миллион/интеграл в диапазоне 9,0-14,0 частей на миллион, находится в диапазоне от отношения интегрированных значений, определяемого следующей формулой (1), до отношения интегрированных значений, определяемого следующей формулой (2), и содержание бутилена составляет 50-80 мольн.%:

Отношение интегрированных значений=((1,23+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (1), и

Отношение интегрированных значений=((12,28+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (2).

Внутри описанного выше диапазона получаемая пленка обладает превосходным балансом гибкости, прозрачности, низкой клейкости и ударной прочности.

С аналогичных точек зрения содержание бутилена предпочтительно составляет 52-76 мольн.%, и более предпочтительно 55-70 мольн.%.

Отношение интегрированных значений, представленное описанными выше формулами, предпочтительно находится в диапазоне, определяемом следующими формулами (3) - (4), и более предпочтительно в диапазоне, определяемом следующими формулами (5)-(6):

Отношение интегрированных значений=((1,84+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (3),

Отношение интегрированных значений=((11,05+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (4),

Отношение интегрированных значений=((2,46+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (5), и

Отношение интегрированных значений=((9,21+((100-содержание бутилена×0,97-0,3)/0,97)3/10000×0,97)/0,97)/(содержание бутилена/4) Формула (6).

Отношением интегрированных значений можно управлять, изменяя количество полимерного блока (C), (B1), (B2) или (S), а также содержание бутилена в вышеупомянутых диапазонах.

Отношение интегрированных значений зависит от структуры гидрированного блок-сополимера (a). При одинаковых условиях измерения интегрированное значение не изменяется между случаем использования в качестве образца для измерения гидрированного блок-сополимера (a) и случаем использования в качестве образца для измерения полимерной композиции, содержащей гидрированный блок-сополимер (a). Фиг. 1 показывает соотношение между содержанием бутилена в гидрированном блок-сополимере и отношением интегрированных значений (интеграл в диапазоне 29,4-30,0 частей на миллион/интеграл в диапазоне 9,0-14,0 частей на миллион), вычисленным по содержанию бутилена в соответствии с формулами (1)-(6).

[0042]

<Способ для производства гидрированного блок-сополимера>

Способ для производства гидрированного блок-сополимера особенно не ограничивается. Гидрированный блок-сополимер может быть произведен, например, путем выполнения полимеризации в органическом растворителе с органическим соединением щелочного металла в качестве инициатора полимеризации для того, чтобы получить блок-сополимер, и последующей реакции гидрирования. Режим полимеризации может быть периодической полимеризацией, непрерывной полимеризацией, или их комбинацией. Периодический способ полимеризации является предпочтительным с точки зрения получения блок-сополимера, имеющего узкое распределение молекулярной массы и высокую прочность.

[0043]

Температура полимеризации обычно составляет 0-150°C, предпочтительно 20-120°C, более предпочтительно 40-100°C, и еще более предпочтительно 55-65°C. Время полимеризации различается в зависимости от интересующего полимера и обычно составляет 24 час или меньше, предпочтительно 0,1-10 час. Время полимеризации более предпочтительно составляет 0,5-3 час с точки зрения получения блок-сополимера, имеющего узкое распределение молекулярной массы и высокую прочность. Атмосфера полимеризующейся системы особенно не ограничивается, и может иметь любой диапазон давлений, достаточный для поддержания азота и растворителя в жидкой фазе. Предпочтительно, чтобы в полимеризующейся системе отсутствовали примеси, которые инактивируют инициатор и «живые» полимеры, например вода, кислород и диоксид углерода.

[0044]

Примеры органического растворителя включают в себя, особо не ограничиваясь этим: алифатические углеводороды, такие как н-бутан, изобутан, н-пентан, н-гексан, н-гептан и н-октан; алициклические углеводороды, такие как циклогексан, циклогептан и метилциклопентан; а также ароматические углеводороды, такие как бензол, ксилол, толуол и этилбензол.

[0045]

Органическое соединение щелочного металла, служащее в качестве инициатора полимеризации, предпочтительно является литийорганическим соединением. Монолитийорганическое соединение, дилитийорганическое соединение или полилитийорганическое соединение используются в качестве литийорганического соединения. Конкретные примеры литийорганического соединения включают в себя, не ограничиваясь этим, этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, циклогександилитий, бутадиениллитий и изопропенилдилитий. Среди них н-бутиллитий или втор-бутиллитий являются предпочтительными с точки зрения активности полимеризации.

[0046]

Количество органического соединения щелочного металла, используемого в качестве инициатора полимеризации, зависит от молекулярной массы интересующего блок-сополимера и предпочтительно находится в диапазоне 0,01-0,5 phm (массовых частей на 100 массовых частей мономеров), более предпочтительно в диапазоне 0,03-0,3 phm, и еще более предпочтительно в диапазоне 0,05-0,15 phm.

[0047]

Количество виниловых связей в гидрированном блок-сополимере может регулироваться путем использования некоторого соединения, такого как основание Льюиса, например, эфир или амин, в качестве винилирующего агента. Количество используемого винилирующего агента может регулироваться в соответствии с желаемым количеством интересующих виниловых связей. Кроме того, полимерные блоки, отличающиеся количеством виниловых связей, могут быть произведены в полимерных блоках, каждый из которых имеет соединение диена с сопряженными двойными связями в качестве главного компонента, путем добавления винилирующего агента и алкоксида металла, который будет обсужден позже, при двух или более раздельных условиях.

[0048]

Примеры винилирующего агента включают в себя, не ограничиваясь этим, эфирные соединения, эфирсодержащие соединения, имеющие два или более атомов кислорода, а также соединения третичного амина.

[0049]

Примеры соединений третичного амина включают в себя, не ограничиваясь этим, пиридин, N,N,N',N'-тетраметилэтилендиамин, трибутиламин, тетраметилпропандиамин, 1,2-дипиперидиноэтан и бис[2-(N,N-диметиламино)этил]эфир. Эти соединения могут использоваться по отдельности или в комбинации из двух или более из них. Соединение третичного амина предпочтительно представляет собой соединение, имеющее два амина. Среди прочих соединение, имеющее структуру, которая имеет симметрию в молекуле, является более предпочтительным, и N,N,N',N'-тетраметилэтилендиамин, бис[2-(N,N-диметиламино)этил]эфир или 1,2-дипиперидиноэтан являются еще более предпочтительными.

[0050]

В настоящем варианте осуществления сополимеризация для гидрированного блок-сополимера может выполняться в присутствии сосуществующих упомянутого выше винилирующего агента, литийорганического соединения и алкоксида щелочного металла. В этом контексте алкоксид щелочного металла является соединением, представленным общей формулой MOR (где M - щелочной металл, а R - алкильная группа).

[0051]

Щелочной металл алкоксида щелочного металла предпочтительно является натрием или калием с точки зрения большого количества виниловых связей, узкого распределения молекулярной массы, высокой скорости полимеризации и высокого содержания блока. Алкоксид щелочного металла не ограничивается, и является предпочтительно алкоксидом натрия, алкоксидом лития или алкоксидом калия, имеющим алкильную группу, имеющую 2-12 атомов углерода, более предпочтительно алкоксидом натрия или алкоксидом калия, имеющим алкильную группу, имеющую 3-6 атомов углерода, и еще более предпочтительно трет-бутилатом натрия, трет-пентилатом натрия, трет-бутилатом калия, или трет-пентилатом калия. Среди них трет-бутилат натрия или трет-пентилат натрия, который является алкоксидом натрия, является наиболее предпочтительным.

[0052]

В случае полимеризации в присутствии сосуществующих винилирующего агента, литийорганического соединения и алкоксида щелочного металла на стадии полимеризации для гидрированного блок-сополимера в соответствии с настоящим вариантом осуществления молярное отношение винилирующего агента к литийорганическому соединению (винилирующий агент/литийорганическое соединение) и молярное отношение алкоксида щелочного металла к литийорганическому соединению (алкоксид щелочного металла/литийорганическое соединение) предпочтительно являются следующими молярными отношениями для сосуществования:

винилирующий агент/литийорганическое соединение - 0,2-3,0, и

алкоксид щелочного металла/литийорганическое соединение - 0,01-0,3.

[0053]

Молярное отношение винилирующий агент/литийорганическое соединение предпочтительно составляет 0,2 или больше с точки зрения большого количества виниловых связей и высокой скорости полимеризации, и предпочтительно составляет меньше чем 3,0 с точки зрения получения узкого распределения молекулярной массы и высокой активности гидрирования. Молярное отношение алкоксид щелочного металла/литийорганическое соединение предпочтительно составляет 0,01 или больше с точки зрения большого количества виниловых связей, высокой скорости полимеризации и высокого содержания блока, и предпочтительно составляет 0,3 или меньше с точки зрения получения узкого распределения молекулярной массы и высокой активности гидрирования. Это позволяет получить увеличение скорости полимеризации и может увеличить количество виниловых связей в интересующем гидрированном блок-сополимере. Кроме того, это может сузить распределение молекулярной массы и дополнительно имеет тенденцию улучшать содержание блока. В результате характеристики, придаваемые композиции полипропиленовой смолы, то есть ударная прочность, гибкость, прозрачность и низкая клейкость, могут быть дополнительно улучшены.

[0054]

Молярное отношение винилирующий агент/литийорганическое соединение на стадии полимеризации предпочтительно составляет 0,8 или больше с точки зрения большого количества виниловых связей и высокой скорости полимеризации, предпочтительно 2,5 или меньше с точки зрения узкого распределения молекулярной массы и высокой активности гидрирования, и более предпочтительно находится в диапазоне 1,0 или больше и 2,0 или меньше.

[0055]

Молярное отношение алкоксид щелочного металла/литийорганическое соединение предпочтительно составляет 0,02 или больше с точки зрения большого количества виниловых связей, высокой скорости полимеризации и высокого содержания блока, предпочтительно 0,2 или меньше с точки зрения узкого распределения молекулярной массы и высокой активности гидрирования, более предпочтительно 0,03 или больше и 0,1 или меньше, и еще более предпочтительно 0,03 или больше и 0,08 или меньше.

[0056]

Молярное отношение алкоксид щелочного металла/винилирующий агент предпочтительно составляет 0,010 или больше с точки зрения большого количества виниловых связей, высокой скорости полимеризации и высокого содержания блока, и предпочтительно составляет 0,100 или меньше с точки зрения получения узкого распределения молекулярной массы и высокой активности гидрирования. Молярное отношение алкоксид щелочного металла/винилирующий агент более предпочтительно составляет 0,012 или больше и 0,080 или меньше, еще более предпочтительно 0,015 или больше и 0,06 или меньше, и еще более предпочтительно 0,015 или больше и 0,05 или меньше.

[0057]

Инактивирующий агент для винилирующего агента также может использоваться в качестве подхода к созданию блоков, отличающихся количеством виниловых связей в полимерных блоках, каждый из которых имеет соединение диена с сопряженными двойными связями в качестве главного компонента. Примеры инактивирующего агента включают в себя алкилметаллические соединения. Инактивирующий агент выбирается из алкилалюминия, алкилцинка и алкилмагния, имеющих 1-20 атомов углерода в алкильном заместителе, а также из их смесей.

[0058]

В настоящем варианте осуществления способ гидрирования особенно не ограничивается. Например, блок-сополимер, получаемый как описано выше, может гидрироваться путем подачи водорода в присутствии катализатора гидрирования для того, чтобы получить гидрированный блок-сополимер, имеющий остатки блоков соединения диена с гидрированными сопряженными двойными связями.

[0059]

Гидрированный блок-сополимер может быть гранулирован для получения гранул гидрированного блок-сополимера. Примеры способа гранулирования включают в себя: способ экструдирования гидрированного блок-сополимера в жилы из одношнекового или двухшнекового экструдера и резки этих жил в воде с использованием лезвия, вращающегося перед экструзионной головкой; способ экструдирования гидрированного блок-сополимера в жилы из одношнекового или двухшнекового экструдера, охлаждения прядей в воде или в воздухе, а затем резки этих жил с использованием машины для резки жил; а также способ смешивания в расплаве гидрированного блок-сополимера с помощью смесителя с открытым валком или смесителя Бенбери, формования гидрированного блок-сополимера в лист с использованием валков, резки листа на полосы, а затем резки этих полос на кубические гранулы с использованием гранулятора. Формованное изделие гранул гидрированного блок-сополимера особенно не ограничивается ни по размеру, ни по форме.

[0060]

Гидрированный блок-сополимер, предпочтительно его гранулы, может быть смешан в случае необходимости с агентом предотвращения слипания гранул. Примеры агента предотвращения слипания гранул включают в себя, особенно не ограничиваясь этим, стеарат кальция, стеарат магния, стеарат цинка, полиэтилен, полипропилен, этиленбисстеарамид, тальк и аморфный диоксид кремния. Стеарат кальция, полиэтилен или полипропилен являются предпочтительными с точки зрения прозрачности получаемой композиции статистического полипропилена и содержащего ее трубчатого или листового формованного изделия. Их предпочтительное количество составляет 500-6000 частей на миллион по массе гидрированного блок-сополимера. Более предпочтительное количество составляет 1000-5000 частей на миллион по массе гидрированного блок-сополимера. Агент предотвращения слипания гранул предпочтительно смешивается в состоянии присоединения к поверхности гранул, и может содержаться в некоторой степени внутри гранул.

[0061]

<Композиция полипропиленовой смолы>

Композиция полипропиленовой смолы настоящего варианта осуществления содержит 1-99 мас.% гидрированного блок-сополимера настоящего варианта осуществления и 1-99 мас.% полипропиленовой смолы.

[0062]

Содержание гидрированного блок-сополимера в композиции полипропиленовой смолы составляет 99 мас.% или меньше с точки зрения ударной прочности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы и 1 мас.% или больше с точки зрения ударной прочности, гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы.

[0063]

Содержание гидрированного блок-сополимера в композиции полипропиленовой смолы настоящего варианта осуществления предпочтительно составляет 10-90 мас.%, более предпочтительно 20-80 мас.%, еще более предпочтительно 30-70 мас.%, а содержание полипропиленовой смолы предпочтительно составляет 10-90 мас.%, более предпочтительно 20-80 мас.%, еще более предпочтительно 30-70 мас.%, с точки зрения баланса ударной прочности, гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы.

[0064]

В композиции полипропиленовой смолы настоящего варианта осуществления при широкоугольной рентгеновской дифрактометрии отношение интенсивности дифракционного пика (I(14)) при угле рассеивания (2θ) 14° к интенсивности дифракционного пика (I(15)) при угле рассеивания (2θ) 15°, то есть значение I(14)/I(15), предпочтительно составляет 0,1 или больше и меньше чем 1,4, с точки зрения гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы. С аналогичных точек зрения это отношение интенсивности более предпочтительно составляет 0,1-1,35, и еще более предпочтительно 0,1-1,30. Это отношение интенсивности может быть измерено способом, описанным в нижеприведенных Примерах.

В этом контексте пиковое отношение интенсивности является значением, приписываемым кристалличности композиции полипропиленовой смолы, и им можно управлять, например, изменяя содержание полимерного блока (C) или полимерного блока (S) в гидрированном блок-сополимере. По мере того, как содержание этих полимерных блоков увеличивается, пиковое отношение интенсивности имеет тенденцию к увеличению.

[0065]

При измерении композиции полипропиленовой смолы настоящего варианта осуществления или формованного изделия из нее с помощью хроматографии перекрестного фракционирования (CFC) интегральный объем элюирования при -20°C или ниже составляет 0,1% или больше и меньше чем 10% от общего объема, интегральный объем элюирования в диапазоне температур выше чем -20°C и ниже чем 60°C составляет 1% или больше и меньше чем 99% от общего объема, и интегральный объем элюирования в диапазоне температур 60°C или выше и 150°C или ниже составляет 1% или больше и меньше чем 99% от общего объема. «Общий объем» означает суммарный объем композиции полипропиленовой смолы или формованного изделия, подвергаемого измерению с помощью CFC.

Когда наблюдается описанное выше поведение, имеется тенденция к улучшению баланса низкотемпературной ударной прочности, гибкости, прозрачности и низкой клейкости формованного изделия из получаемой композиции полипропиленовой смолы.

С аналогичных точек зрения интегральный объем элюирования компонентов, растворимых при -20°C или ниже, более предпочтительно составляет 0,1% или больше и меньше чем 8%, еще более предпочтительно 0,1% или больше и меньше чем 5% от общего объема. Интегральный объем элюирования в диапазоне выше чем -20°C и ниже чем 60°C более предпочтительно составляет 5% или больше и меньше чем 95%, и еще более предпочтительно 10% или больше и меньше чем 90% от общего объема. Интегральный объем элюирования в диапазоне 60°C или выше и 150°C или ниже более предпочтительно составляет 5% или больше и меньше чем 95%, и еще более предпочтительно 10% или больше и меньше чем 90% от общего объема.

Объемами элюирования при CFC можно управлять, например, изменяя долю полимерного блока (C), (B1), (B2), соотношение компонентов смеси гидрированного блок-сополимера (a) или тип полипропиленовой смолы. Объем элюирования CFC может быть измерен способом, описанным в нижеприведенных Примерах.

[0066]

Примеры полипропиленовой смолы включают в себя статистические полипропиленовые смолы, смолы гомополипропилена и блокполипропиленовые смолы. Полипропиленовая смола предпочтительно представляет собой статистическую полипропиленовую смолу с точки зрения гибкости и прозрачности формованного изделия из получаемой композиции полипропиленовой смолы.

[0067]

В этом контексте термин «статистический» для статистического полипропилена означает, что пропилен и мономеры, отличающиеся от пропилена, сополимеризуются так, что мономеры, отличающиеся от пропилена, случайным образом включаются в цепь пропилена, не формируя по существу цепь из мономеров, отличающихся от пропилена.

[0068]

Статистический полипропилен особенно не ограничивается, если содержание блока пропилена составляет меньше чем 99 мас.%. Предпочтительные примеры статистического полипропилена включают в себя статистические сополимеры пропилена и этилена, а также статистические сополимеры пропилена и α-олефинов, имеющих 4-20 атомов углерода. В случае использования статистического сополимера пропилена и этилена или статистического сополимера пропилена и α-олефина, имеющего 4-20 атомов углерода, в качестве статистического полипропилена, гибкость и прозрачность могут быть улучшены.

[0069]

Примеры α-олефинов включают в себя, не ограничиваясь этим, этилен, 1-бутен, 1-пентен, 3-метил-1-бутен, 1 гексен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен. α-олефин, имеющий 2-8 атомов углерода, является предпочтительным. Примеры этого включают в себя этилен, 1-бутен, 3-метил-1-бутен, 1-гексен и 4-метил-1-пентен. Эти α-олефины могут использоваться по отдельности или в комбинации двух или более из них. Кроме того, статистический полипропилен может также использоваться отдельно или в комбинации двух или более из них.

[0070]

Среди статистических полипропиленов более предпочтительно используется по меньшей мере один, выбираемый из группы, состоящей из статистического сополимера этилена и пропилена, статистического сополимера пропилена и 1-бутена, а также тройного статистического сополимера пропилен-этилен-1-бутен с точки зрения гибкости, прозрачности и ударной прочности получаемой композиции статистического полипропилена и содержащего его листового формованного изделия.

[0071]

Статистический полипропилен представляет собой статистический сополимер пропилена и этилена или статистический сополимер пропилена и α-олефина, имеющего 4-12 атомов углерода, в котором содержание этилена или α-олефинового блока в статистическом полипропилене предпочтительно составляет больше чем 1 мас.% и меньше чем 40 мас.%, а содержание блока пропилена предпочтительно составляет 60 мас.% или больше и меньше чем 99 мас.%, с точки зрения гибкости, прозрачности, низкой клейкости и ударной прочности. С аналогичных точек зрения содержание этилена или блока α-олефина более предпочтительно составляет больше чем 2 мас.% и меньше чем 30 мас.%, еще более предпочтительно 2,5 мас.% или больше и меньше чем 25 мас.%, и еще более предпочтительно 3 мас.% или больше и меньше чем 20 мас.%. Содержание блока пропилена более предпочтительно составляет 70 мас.% или больше и меньше чем 98 мас.%, еще более предпочтительно 75 мас.% или больше и меньше чем 97,5 мас.%, и еще более предпочтительно 80 мас.% или больше и меньше чем 97 мас.%.

[0072]

Скорость течения расплава (MFR; соответствует стандарту ISO 1133, при 230°C) статистического полипропилена предпочтительно составляет 1-30 г/10 мин, более предпочтительно 1-25 г/10 мин, еще более предпочтительно 2-20 г/10 мин, и еще более предпочтительно 3-15 г/10 мин, с точки зрения обрабатываемости, гибкости, прозрачности и низкой клейкости получаемой композиции статистического полипропилена.

[0073]

Катализатор для использования в производстве статистического полипропилена особенно не ограничивается. Например, способ полимеризации, использующий стереорегулярный катализатор, является предпочтительным. Примеры стереорегулярного катализатора включают в себя, не ограничиваясь этим, катализаторы Циглера и металлоценовые катализаторы. Среди этих катализаторов металлоценовые катализаторы являются предпочтительными с точки зрения ударной прочности, гибкости, прозрачности и низкой клейкости получаемой композиции статистического полипропилена и содержащего ее листового формованного изделия.

[0074]

Распределение молекулярной массы (Mw/Mn) статистического полипропилена предпочтительно составляет 3,5 или меньше с точки зрения ударной прочности, гибкости, прозрачности и низкой клейкости получаемой композиции статистического полипропилена и содержащего ее листового формованного изделия. Значение Mw/Mn более предпочтительно составляет 3,0 или меньше, и еще более предпочтительно 2,8 или меньше. Нижний предел особенно не ограничивается и предпочтительно составляет 1,5 или больше. Особенно предпочтительно статистический полипропилен получается путем полимеризации с использованием металлоценового катализатора, и его распределение молекулярной массы (Mw/Mn) составляет 1,5 или больше и 3,5 или меньше. Распределение молекулярной массы статистического полипропилена определяется из отношения средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), получаемой путем измерения с помощью GPC.

[0075]

Композиция полипропиленовой смолы настоящего варианта осуществления может дополнительно содержать другие добавки в соответствии с требуемыми характеристиками. Примеры таких добавок включают в себя, особенно не ограничиваясь этим, антипирены, стабилизаторы, красители, пигменты, антиоксиданты, антистатики, диспергирующие агенты, агенты улучшения потока, смазки для форм, такие как соли металла и стеариновой кислоты, силиконовые масла, смягчители минерального масла, смягчители синтетической смолы, медные ингибиторы, сшивающие агенты и зародышеобразователи.

[0076]

<Способ для производства композиции полипропиленовой смолы>

Композиция полипропиленовой смолы настоящего варианта осуществления может быть произведена, например, способом сухого смешения гидрированного блок-сополимера настоящего варианта осуществления, полипропилена и других компонентов, опционально добавляемых в соответствии с композиционным отношением каждого компонента, или способом, использующим устройство для обычного смешивания полимерных материалов, хотя способ производства не ограничивается этим.

[0077]

В этой связи примеры смесителя, который может использоваться, включают в себя, особенно не ограничиваясь этим, месильные устройства, такие как смесители Бенбери, LaboPlastomill, одношнековые экструдеры и двухшнековые экструдеры. Производство путем смешивания в расплаве с использованием экструдера является предпочтительным с точки зрения производительности и хорошей способности к мешению. Температура плавления для мешения может быть установлена подходящим образом, и обычно находится в диапазоне 130-300°C, и предпочтительно в диапазоне 150-250°C.

[0078]

<Формованное изделие>

Формованное изделие настоящего варианта осуществления содержит гидрированный блок-сополимер настоящего варианта осуществления или композицию полипропиленовой смолы настоящего варианта осуществления. Примеры формованного изделия могут включать в себя, не ограничиваясь этим, листы, пленки, мешки, трубы, медицинские формованные изделия, например медицинские трубки, медицинские пленки и медицинские инфузионные мешки, а также упаковочные материалы, например, упаковочные материалы для пищевых продуктов и упаковочные материалы для одежды. Упомянутое выше формованное изделие может быть однослойным или многослойным.

[0079]

Медицинские пластиковые контейнеры могут быть грубо классифицированы в соответствии со способами производства на два типа: (I) контейнер типа бутылки, который изготавливается вакуумной формовкой с раздувом; и (II) контейнер типа мешка, который изготавливается термосваркой гибких пленок, полученных способом формовки Т-образной экструзионной головкой или раздуванием.

Контейнер типа мешка представляет собой запечатанный с четырех сторон мешок, и обычно к нему с помощью термосварки присоединяются принадлежности, такие как трубка или соединитель.

Контейнер типа бутылки имеет следующие преимущества: (1) превосходная стабильность запечатанных частей, (2) высокая безопасность в плане утечки, (3) превосходная прочность в случаях падения или вибрации во время процесса дистрибуции, (4) некоторая жесткость и (5) превосходное удобство и простота упаковывания или использования. С другой стороны, контейнер типа бутылки имеет следующие недостатки: (1) гибкость в выборе полимерного материала является малой в терминах пригодности к обработке, обрабатываемости и т.д., (2) требуется литейная форма, и объем относительно трудно изменить, (3) нельзя избежать неравномерной толщины, и (4) стоимость высокой из-за дорогого производственного оборудования. В отличие от этого контейнер типа мешка имеет высокую гибкость в выборе материала, так что могут использоваться различные материалы, такие как однослойные пленки, соэкструдируемые пленки и ламинированные пленки, и ламинированная многослойная пленка может использоваться в соответствии с требуемыми свойствами. Кроме того, контейнер типа мешка может легко изменять объем или форму и имеет низкую стоимость по сравнению с контейнером типа бутылки. Однако контейнер типа мешка имеет тот недостаток, что по сравнению с контейнером типа бутылки высока вероятность образования проколов или трещин на краях термосваренных частей. В большинстве случаев контейнер, заполненный жидкостью, подвергается усталостному разрушению, вызываемому периодически повторяющимся изгибом вследствие колебания жидкости при вибрации или ударах во время транспортировки, и является таким образом склонным к образованию проколов или трещин на краях термосваренных частей. Для того, чтобы подавить колебания содержимого, можно обеспечить плотный контакт контейнера типа бутылки с внутренней поверхностью картонной коробки за счет плотного прилегания внешнего размера контейнера к внутреннему размеру картонной коробки, тогда как для контейнера типа мешка трудно обеспечить плотное прилегание к внутреннему размеру картонной коробки из-за наличия запечатанных частей. Коробка, содержащая контейнер типа мешка, склонна к поломке из-за запечатанных частей мешка при достаточно низкой температуре (например, 4°C) во время процесса дистрибуции или во время транспортировки в холодных регионах.

[0080]

Упаковочные контейнеры для медицинских жидкостей, например инфузионные мешки, сделанные из стекла, используются в дополнение к пластиковым. Стеклянные инфузионные мешки являются намного более тяжелыми, чем пластиковые, и могут разбиться при ударе, падении и т.п. во время работы или транспортировки. Следовательно, пластмассовые инфузионные мешки используются вместо стеклянных инфузионных мешков. Инфузионные мешки, сделанные из мягких хлорвиниловых смол, и инфузионные мешки, сделанные из полиолефинов, таких как полиэтилен и полипропилен, используются в качестве пластиковых инфузионных мешков. Раствор препарата, вводимый в инфузионный мешок, обычно стерилизуется таким способом, как паровая стерилизация или стерилизация в автоклаве после герметического запечатывания, а затем транспортируется и используется. Инфузионные мешки, сделанные из мягких хлорвиниловых смол, содержат большое количество пластификатора для придания гибкости, и поэтому могут выделять пластификатор в инфузионный раствор в зависимости от его типа или создавать проблему образования токсичных газов во время сжигания. Инфузионные мешки, сделанные из полиолефинов, таких как полиэтилен и полипропилен, которые не содержат пластификатора, являются предпочтительными с точки зрения безопасности. Однако инфузионные мешки, сделанные из полиолефинов, являются недостаточно удобными из-за их низкой гибкости или прозрачности, а также недостаточной ударной прочности. Мешки могут не только транспортироваться в низкотемпературной среде, как было упомянуто выше, но и могут замораживаться на длительное время для сохранения эффективности без разложения растворов лекарств, находящихся внутри мешка, и поэтому должны также обладать ударной прочностью при низких температурах. В дополнение к этому, инфузионные мешки также включают в себя мешки двухкамерного типа, которые снабжаются двумя или более резервуарами для жидкости, причем запечатанная часть, которая разделяет эти резервуары, открывается непосредственно перед использованием, чтобы содержащиеся в них жидкости смешались, а также мешки для использования в перитонеальном диализе. Эти типы инфузионных мешков обычно бывают достаточно вместительными (2 л или больше), потому что количество содержащегося в них раствора препарата больше, чем в обычных инфузионных мешках. Соответственно, имеется потребность в более высокой ударной прочности таких мешков.

[0081]

В свете таких форм использования медицинских контейнеров авторы настоящего изобретения разработали полимерную композицию настоящего варианта осуществления с целью (1) предотвращения разрушения при низких температурах изготовленного из нее контейнера типа мешка и (2) предотвращения разрушения изготовленного из нее инфузионного мешка двухкамерного типа или инфузионного мешка большой емкости. Контейнер типа мешка из полимерной композиции, содержащей гидрированный блок-сополимер настоящего варианта осуществления, может не только устранять главный недостаток мешка обычного типа, то есть образование проколов или трещин в термосваренных частях из-за усталости при многократном изгибе при низких температурах, но может также подходящим образом использоваться в наполняемых жидкостью контейнерах типа мешка с большим объемом (например, 2 л) без разрушения в низкотемпературной среде, чего раньше было трудно достичь.

Упомянутые выше контейнеры могут использоваться в качестве контейнеров для различных приложений, в которых требуется упаковка жидкостей, таких как фармацевтические продукты, а также еда (включая замороженные продукты), напитки и стерилизованные пищевые продукты, такие как минеральная вода, безалкогольные напитки, мороженое, соевый соус и заправки, пестициды, проявочные растворы, кремы для использования в бизнесе, а также химикаты, такие как туалетные продукты.

[0082]

<Лист и пленка>

Способ для производства листа настоящего варианта осуществления особенно не ограничивается. Например, способ Т-образной экструзионной головки или способ раздувания могут использоваться в качестве способа формовки экструдированием композиции полипропиленовой смолы, заряжаемой в экструдер. Например, обычная формовка раздуванием с воздушным охлаждением, двухступенчатая формовка раздуванием с воздушным охлаждением, высокоскоростная формовка раздуванием или формовка раздуванием с водяным охлаждением могут использоваться в качестве формовки раздуванием. Кроме того, может использоваться способ литья с раздувом, такой как прямой раздув или инжекционный раздув, или способ прессования. Одношнековый или многошнековый экструдер может использоваться в качестве экструдера. Кроме того, многослойный лист может быть сформирован путем многослойного экструдирования с использованием множества экструдеров. Альтернативно композиция полипропиленовой смолы может формоваться непосредственно в лист из экструдера, используемого для производства композиции полипропиленовой смолы.

[0083]

В большинстве случаев листовое формованное изделие, имеющее толщину 0,005 мм или больше и меньше чем 0,2 мм, упоминается как пленка, а листовое формованное изделие, имеющее толщину 0,2 мм или больше и 50 мм или меньше, упоминается как лист. В описании настоящей патентной заявки термин «лист» охватывает и пленку, и лист. Толщина листа настоящего варианта осуществления особенно не ограничивается и предпочтительно находится в диапазоне 0,005 мм - 0,5 мм, и более предпочтительно 0,01 мм - 0,3 мм с точки зрения формуемости, гибкости и т.д.

[0084]

<Многослойная пленка>