РАЗДЕЛИТЕЛЬНОЕ УСТРОЙСТВО

Вид РИД

Изобретение

Настоящее изобретение относится к области разделения составляющих текучей среды, причем такая среда может быть жидкой, газообразной или твердой.

Термин “текучая среда” относится к деформируемой среде. Согласно изобретению, разделением является дифференциальное разделение составляющих среды на основании их крупности, в частности трехмерной, т.е., их геометрического объема в пространстве. Следовательно, разделение составляющих будет осуществляться на основании их крупности и на характеристиках их движения в текучей среде.

Изобретение в частности относится к устройству для разделения составляющих текучей среды.

Такое устройство будет применимо, в частности, в области рециклинга и/или переработки промышленных отходов, более конкретно в области пищевых оберток, таких как бумага.

Говоря более в общем, изобретение относится к области изготовления бумажной массы или свежей или вторичной целлюлозы для производства писчей бумаги, газетной бумаги, туалетной бумаги, оберточной бумаги и т.д.

Известным образом, разделительные устройства, известные из уровня техники, включают бак, оснащенный перфорированным ситом. Это сито позволяет разделять разные элементы смеси текучих сред по их крупности. Смесь текучих сред подают сверху на такое сито, при этом часть смеси, называемая “приемлемая часть”, проходит через сито, а другая часть, называемая “задерживаемая часть”, блокируется на этом сите.

В зависимости от типа сита, размера перфорированных отверстий, типа разделяемой смеси текучих сред, давления сверху и снизу сита, верхняя поверхность подвержена риску закупорки. Закупоривание сита не позволяет продолжать операцию разделения. При эксплуатации комок составляющих смеси текучих сред может закупоривать сито, не позволяя ему выполнять функцию выбранного разделения. Наличие такого куска приведет к остановке циркуляции и заблокирует прохождение приемлемых частей через сито. Более конкретно, из-за твердых составляющих, присутствующих в суспензии в текучей среде, крупность которых по своему порядку величины такая же как и размер перфорированных отверстий, эти составляющие могут скапливаться на или в перфорированных отверстиях, приводя к неработоспособности последних.

Одно решение для того, чтобы избежать закупоривания или уменьшить его, заключается увеличении размера перфорированных отверстий сита, но это ухудшило бы качество операции дифференциального разделения по крупности, что не позволило бы на бумажной фабрике получить незагрязненные волокна бумажной массы подходящего качества и/или количества.

Традиционное решение для того, чтобы избежать закупоривания без изменения размера перфорированных отверстий сита, заключается в использовании ротора, оснащенного поворотными лезвиями, устраняющими закупоривание. Такой ротор размещают рядом с ситом, часто над ним, в разделительном баке с приложением давление или без него. Движение лезвий ротора рядом с ситом будет создавать локальный противоток потоку массы, пропускаемой через сито. Такой противоток дает возможность разбивать куски составляющих среды, застрявшие на сите. Это явление обычно называют “эффект очистки ротором”.

Однако решение применить ротор с очищающими лезвиями имеет несколько недостатков. Число и конструкция лезвий неизменные, в результате чего частоту, интенсивность и продолжительность очистки можно изменить только путем изменения частоты вращения ротора. Одно решение по изменению этих параметров заключается в увеличении частоты вращения ротора. Однако это решение приводит к чрезмерному расходу энергии и уменьшению “селективности” разделения, т.е., способность разделять составляющими по их крупности. В промышленном масштабе уменьшение селективности разделения приводит к дополнительным расходам, а также ускоренному износу, в частности лезвий. Таким образом, дополнительные расходы могут иметь отношение к начальным капиталовложениям, повышенному расходу энергии, качеству разделения и увеличению частоты сложных операций технического обслуживания.

Кроме того, такой ротор имеет недостаток в том, что его размещают непосредственно в баке, где он вступает в контакт с разделяемой средой. Таким образом, возникает риск загрязнения разделяемой среды самим ротором. Кроме того, при критическом износе ротора необходимо остановить операцию разделения, выполняемую в баке, чтобы заменить какую-то деталь или весь ротор. Остановка операции разделения в баке для замены изношенного или дефектного ротора приводит к экономическим потерям в случае промышленного производства.

Поэтому использование ротора внутри бака для очистки разделительного сита не является удовлетворительным решением, поскольку оно требует больших расходов, приводит к значительному расходу энергии, требует остановки операции разделения в случае износа и имеет сложную механическую конструкцию.

Поэтому существует причина найти альтернативное решение, которое было бы эффективным, предпочтительно применимым во время операции разделения, чтобы более эффективно очищать сито и более эффективно разделять составляющие текучей среды.

Известные решения по очистке сита поэтому неудовлетворительные, поскольку они не дают возможность регулировать три параметра очистки независимо друг от друга, а именно частоту, продолжительность и интенсивность. С промышленной точки зрения также необходимо иметь возможность корректировки и регулировки этих трех параметров, например, на основе износа сита, размера его отверстий, загрязнения разделяемой среды и желательного объема производства. Желательно найти альтернативное решение, чтобы повысить эксплуатационные характеристики действующих установок для разделения составляющих текучей среды, а также уменьшить их размер и/или эксплуатационные расходы в зависимости от области использования.

Настоящее изобретение направлено на устранение недостатков уровня техники и предлагает устройство для разделения составляющих текучей среды, способствующее формированию вверху или внизу от разделительного элемента замкнутой камеры, к которой подсоединен по меньшей мере один трубопровод C.

Таким образом, согласно настоящему изобретению:

- упомянутый трубопровод включает по меньшей мере одно активируемое уплотнительное средство, которое после активации способно, по меньшей мере частично, закрывать и открывать упомянутый трубопровод C;

и

- упомянутое устройство включает средство управления активацией упомянутого уплотнительного средства, способное управлять закрыванием и открыванием, по меньшей мере частичным, упомянутого трубопровода C циклически с частотой больше чем 0,008 Гц.

Кроме того, согласно другим признакам:

- средства для управления активацией упомянутого уплотнительного средства способны подавать команды на закрывание и открывание, по меньшей мере частичное, упомянутого трубопровода C циклически с частотой больше чем 0,03 Гц;

- устройство включает средство осуществления контроля за упомянутым средством управления, причем упомянутое средство осуществления контроля способно выполнять цикл, и причем каждый цикл включает по меньшей мере одну стадию активации PA уплотнительного средства и по меньшей мере одну стадию отключения PI упомянутого уплотнительного средства;

- упомянутые уплотнительные средства включают по меньшей мере один элемент E, предназначенный для уплотнения или не уплотнения упомянутого трубопровода C полностью или частично на основании его положения относительно упомянутого трубопровода C и его геометрической формы относительно упомянутого трубопровода C, причем упомянутый элемент E закреплен на подвижном опорном средстве;

- уплотнительные средства включают по меньшей мере одну заслонку, закрепленную на поворотном диске, причем упомянутое средство осуществления контроля подходит или не подходит для придания движения диску посредством средства осуществления контроля, так что упомянутая заслонка:

• непрерывно движется, уплотняя или не уплотняя упомянутый трубопровод C, по меньшей мере частично, во время стадии активации PA упомянутого уплотнительного средства,

или

• не движется в фиксированном положении, уплотняя или не уплотняя упомянутый трубопровод C, по меньшей мере частично, во время стадии отключения PI упомянутого уплотнительного средства;

• стадия активации PA уплотнительного средства включает по меньшей мере одну последовательность закрывания и открывания S, заключающуюся в закрывании, за которым следует открывание, по меньшей мере частичное, упомянутого трубопровода C, причем упомянутая последовательность S имеет продолжительность меньше чем 1 мин, предпочтительно меньше чем 30 с, например меньше чем 15 с;

• упомянутые средства осуществления контроля за упомянутым средством управления подходят для того, чтобы стадия активации PA продолжалась в течение меньше чем 50% времени, чтобы осуществить цикл, и/или стадия активации PA продолжается меньше чем 2 мин, предпочтительно меньше чем 1 мин, например 30 с;

• упомянутые средства осуществления контроля за упомянутым средством управления подходят для того, чтобы величина закрывания и открывания, по меньшей мере частичного, упомянутого трубопровода C уплотнительными средствами во время стадии активации PA была больше или равна 60, 40 или по меньшей мере 20 %.

Настоящее изобретение также относится к способу устранения закупоривания, в котором используется устройство согласно изобретению, причем способ включает следующие этапы:

- подачу упомянутой текучей среды M на разделительный элемент;

- создание разницы давлений на контактной поверхности разделительного элемента, чтобы устранить закупоривание последнего, посредством активации упомянутого уплотнительного средства в серии циклов с частотой больше чем 0,008 Гц, причем каждый цикл включает по меньшей мере одну последовательность полного или частичного закрывания и открывания трубопровода С.

Другие признаки и преимущества изобретения станут понятными из последующего подробного описания не ограничивающих вариантов осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

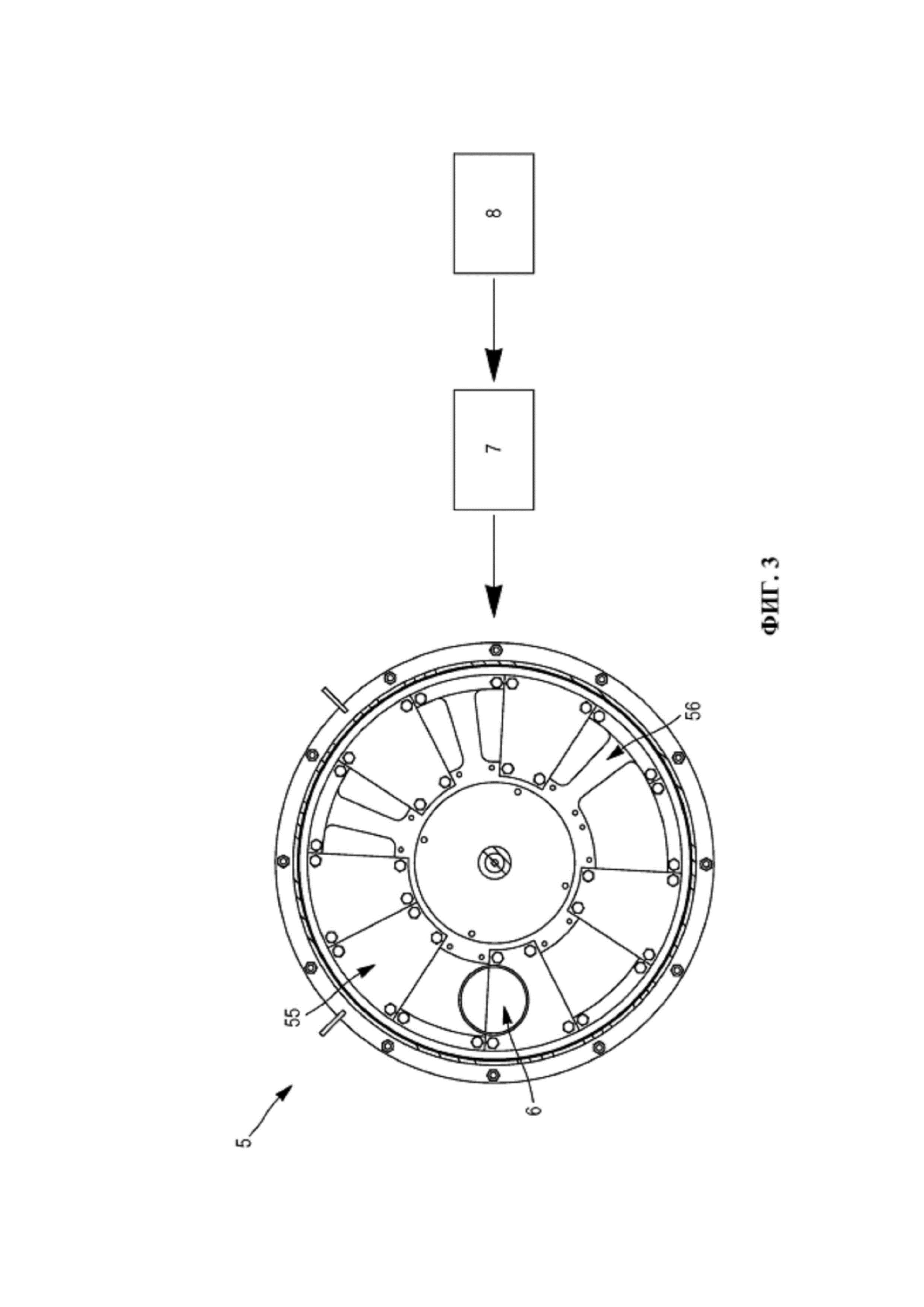

- Фиг. 1 – схематический вид устройства 1 согласно изобретению в трех разных вариантах осуществления, соответственно 1A, 1B, 1C;

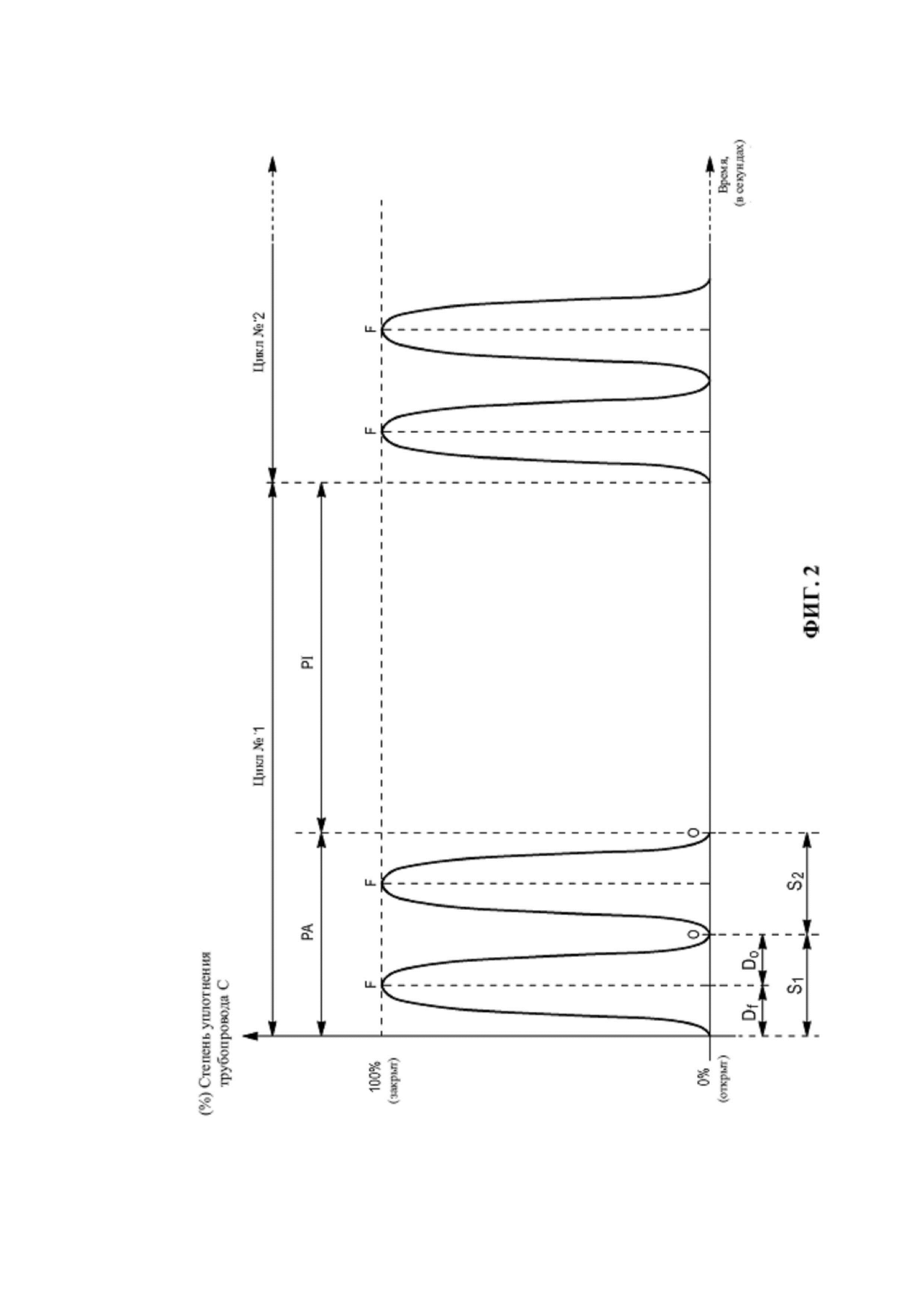

- Фиг. 2 – схематически показана, как функция времени, степень уплотнения трубопровода C элементом E, т.е., сила уплотнения трубопровода изменяется в интервале 0 – 100%, согласно первому конкретному варианту осуществления, включающему серию из двух идентичных циклов, включающих стадию отключения уплотнительного средства и стадию активации уплотнительного средства, причем упомянутая стадия активации включает две последовательности открывания и закрывания;

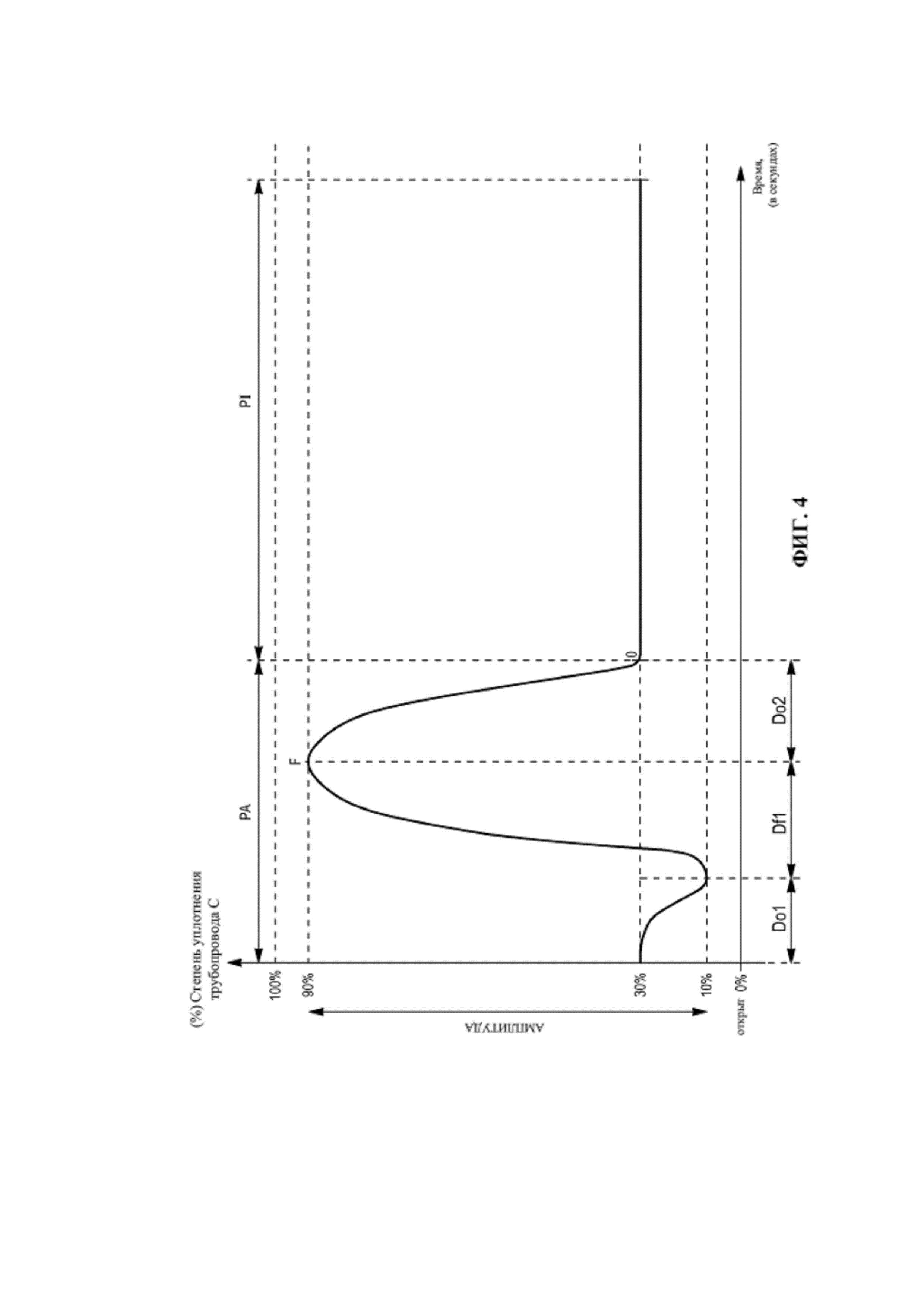

- на Фиг. 3 схематически показан вид одного варианта осуществления уплотнительного средства 5 согласно изобретению;

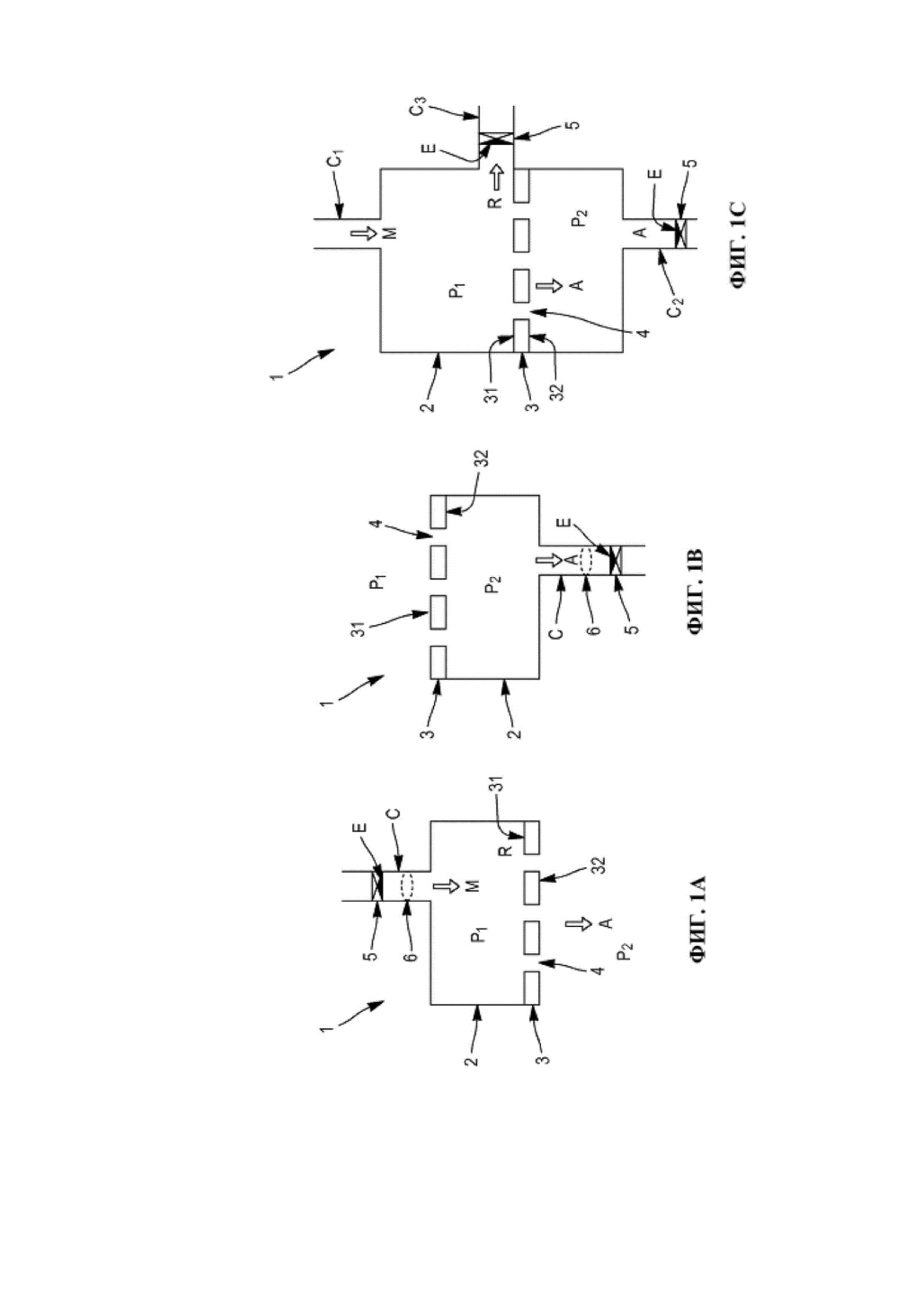

- на Фиг. 4 схематически показан еще один конкретный режим эксплуатации, при котором степень уплотнения трубопровода C элементом E, как функция времени, изменяется в пределах от 30 до 90%, и при котором цикл включает стадию активации и стадию отключения, причем упомянутая стадия активации включает последовательность из открывания, закрывания и последующего открывания.

Настоящее изобретение относится к устройству 1 для разделения составляющих текучей среды M, как показано на Фиг. 1. Упомянутая среда M может быть жидкой, и/или газообразной, и/или твердой.

Согласно изобретению, разделение осуществляют по дифференциалу крупности составляющих среды M.

Устройство 1 можно использовать для фильтрации, очистки, разделения на фракции, сгущения, например волокон целлюлозы, или для фильтрации воды.

В частности, разделительное устройство 1 может быть использовано в области изготовления бумаги, в частности для вторичной переработки бумаги. Такая бумага, т.е., волокна целлюлозы, должны быть очищены, чтобы удалить нежелательные составляющие. Например, в области вторичной переработки бумаги нежелательными составляющими могут быть металлические материалы, пластик или минеральные материалы. В этом случае среда M состоит из смеси, включающей несколько нежелательных составляющих, которые необходимо отделить от волокон целлюлозы.

Разделительное устройство 1 может также быть использовано, в частности, на очистной станции для обработки воды с целью отделения от нее загрязняющих или не загрязняющих отходов, в частности, имеющих большие размеры. Например, обрабатываемая вода может содержать минеральные материалы, такие как камни, грязь или другие нежелательные элементы, обычно называемые “взвесью”.

Устройство 1 согласно изобретению включает по меньшей мере один разделительный элемент 3 для разделения составляющих текучей среды M. Этот разделительный элемент 3 имеет первую поверхность 31, называемую “верхней”, которая вступает в контакт с упомянутой средой M и расположена напротив второй поверхности 32, называемой “нижней”.

Этот разделительный элемент 3 включает одно или несколько перфорированных отверстий 4, позволяющих или не позволяющих составляющим среды M проходить через разделительный элемент 3.

Термин “перфорированные отверстия 4” относится к калиброванным отверстиям 4 в разделительном элементе 3, причем размер этих отверстий зависит от крупности составляющих среды M, которые необходимо разделить, и желательной степени разделения. Например, перфорированное отверстие может представлять собой прорезь шириной 0,15 мм, отверстия диаметром 2 мм или ткань 150 меш.

Составляющие среды M, которые проходят через перфорированные отверстия 4, поступая на верхнюю первую поверхность 31 и выходя из них на нижней второй поверхности 32, являются приемлемыми частями “A”.

Составляющие среды M, которые не проходят через перфорированные отверстия 4 и остаются на верхней первой поверхности 31 разделительного элемента 3, являются отбракованными частями “R”.

Как показано на Фиг. 1A – 1C, разделительный элемент 3 участвует в определении границ замкнутой камеры 2, к которой подсоединен по меньшей мере один трубопровод C. Стрелки на этих фигурах показывают направление движения приемлемых частей A и/или отбракованных частей R и/или среды M в устройстве 1.

Согласно изобретению, упомянутый трубопровод C имеет открытую область 6, которая позволяет составляющим проходить.

Согласно одному конкретному варианту осуществления, показанному на Фиг. 1A, замкнутая камера 2, соединенная по меньшей мере с одним трубопроводом C, расположена перед разделительным элементом 3. В данном варианте осуществления трубопровод C может быть использован на входе для подачи среды M и на выходе брака R.

Согласно еще одному конкретному варианту осуществления, показанному на Фиг. 1B, замкнутая камера 2, соединенная по меньшей мере с одним трубопроводом C, расположена после разделительного элемента 3. В данном случае трубопровод C используется как трубопровод для выхода приемлемых частей A.

Согласно еще одному предпочтительному варианту осуществления изобретения, показанному на Фиг. 1C, в частности применимому в области подготовки бумажной массы, разделительный элемент 3 расположен внутри замкнутой камеры 2. Предпочтительно, этот разделительный элемент 3 расположен в центре замкнутой камеры 2. В данном предпочтительном варианте осуществления замкнутая камера 2 имеет по меньшей мере три трубопровода C, включая трубопровод C1 для подачи среды M, трубопровод C2 для выхода приемлемых частей A и трубопровод C3 для выхода отбракованных частей R.

Согласно изобретению, “P1” будет относиться к давлению перед разделительным элементом 3. “P2” будет относиться к давлению после разделительного элемента 3.

Согласно изобретению, отделение составляющих от текучей среды M в категориях приемлемых частей A и отбракованных частей R представляет собой разделения, выполняемое посредством:

- подачи текучей среды M на разделительный элемент 3;

- приложение давления P1 перед разделительным элементом 3;

- приложение давления P2 после разделительного элемента 3;

- проверки, что давление P1 больше чем давление P2.

Выражение “приложение давления” означает, что давление получают, используя средства для создания или сброса давления, например, насос, компрессор, водяной столб или любое другое техническое решение, очевидное для специалиста в данной области техники. Давление также может быть получено посредством использования атмосферного давления.

Подача позволяет текучей среде M вступать в непосредственный контакт с поверхностью 31 разделительного элемента 3. Разница давлений P1 - P2 позволяет приемлемым частям A проходить через упомянутые перфорированные отверстия 4.

Отделение составляющих текучей среды M, способных пройти через разделительный элемент 3, в частности возможно, если P1 больше или равно P2.

Отделение составляющих от текучей среды M в частности возможно благодаря разнице давлений перед разделительным элементом 3 и после него. В устройстве 1 согласно изобретению эта разница давлений действует на всей поверхности разделительного элемента 3; поэтому это действие является полным.

Это является преимуществом по сравнению с известным устройством только в ротором, которое создает разницу давлений только в месте расположения сита, где находятся лезвия ротора. В известном уровне техники ротор вызывает только действие локальной разницы давлений, в отличие от устройства 1 изобретения.

Следует сказать, что если разница давлений P1 и P2 будет недостаточной, перфорированные отверстия 4 разделительного элемента 3 могут закупориться частично или полностью составляющими текучей среды M. Тогда составляющие среды M формируют один или несколько кусков составляющих, закупоривая разделительный элемент 3 и ухудшая и/или предотвращая прохождение приемлемых частей A. Упомянутые куски составляющих среды M могут присутствовать, частично или полностью, на поверхности 31 разделительного элемента 3 и, таким образом, препятствовать надлежащему разделению приемлемых частей A и отбракованных частей R.

В случае полного или частичного закупоривания поверхности разделительного элемента 3 эффективное разделение приемлемых частей A и отбракованных частей R среды M становится невозможным.

Согласно одному признаку изобретения, устройство 1 включает уплотнительные средства 5 трубопровода C, которые дают возможность изменять разницу давлений P1 и P2 в достаточной мере для устранения закупоривания разделительного элемента 3. Более конкретно, условия закупоривания разделительного элемента 3 связаны с разницей давлений P1 и P2. Цель изобретения заключается в том, чтобы изменять эти условия давления посредством изменения степени уплотнения трубопровода C. То есть, прохождение текучей среды в трубопроводе (или трубопроводах) C, соединенных с камерой 2, изменяется согласно изобретению, что дает благоприятный эффект изменения условий давления P1 и P2 и, поэтому, условий закупоривания.

Упомянутые уплотнительные средства 5 расположены снаружи замкнутой камеры 2 устройства 1 согласно изобретению, поскольку они расположены в трубопроводе C. Эти уплотнительные средства 5 дают возможность воздействовать на давление внутри замкнутой камеры 2, изменяя его.

Согласно изобретению, уплотнительные средства 5 включают по меньшей мере один элемент E, закрепленный на подвижной опоре 51. Упомянутый элемент E предназначен для уплотнения или прекращения уплотнения, полностью или частично, упомянутого трубопровода C на основании его положения и его геометрической формы относительно трубопровода C.

Частичное или полное уплотнение трубопровода C даст возможность изменять скорость прохождения потока составляющих, например, приемлемых частей A или отбракованных частей R, через открытую область 6 упомянутого трубопровода C.

Изменение скорости прохождения потока в трубопроводе C или даже остановка этого потока в момент времени t в процессе разделения составляющих будет создавать изменение внутреннего давления P1 и/или P2 в замкнутой камере 2.

Таким образом, полное или частичное уплотнение трубопровода C, связанное с изменением внутреннего давления в замкнутой камере 2, дает возможность изменять разницу давлений P1 и P2 перед и после разделительного элемента 3. Изменение этой разницы давлений P1 и P2 представляет собой явление, происходящее из-за уплотнения трубопровода C. Это явление разницы давлений P1 и P2 может быть изменено в процессе разделения.

Это явление изменения разницы давлений P1 и P2, являющееся результатом полного или частичного уплотнения трубопровода C, воспроизводится изменениям в давлениях на поверхности контакта и на разделительном элементе 3.

Более конкретно, достаточное изменение в разнице давлений P1 и P2, которому, по выбору, способствует действие ротора с лезвиями, и/или действие подачи среды M, и/или действие потока вспомогательной текучей среды, например воды для разбавления, дает возможность поднимать куски составляющих среды M, которые могут закупоривать поверхность 31 разделительного элемента 3 или перфорированные отверстия 4.

Таким образом, наличие уплотнительного средства 5 создает изменение в разнице давлений P1 и P2 посредством изменения в скорости прохождения потока в трубопроводе C. В результате, наличие уплотнительных средств 5 дает возможность способствовать устранению закупоривания разделительного элемента 3.

Изобретение особенно эффективно в случае транспортировки текучей среды, считающейся несжимаемой или имеющей плотность выше 0,5 кг/л. В случае бумажной массы текучая среда содержит главным образом воду и имеет плотность приблизительно 1 кг/л, что делает эффект уплотнения трубопровода C очень эффективным.

Согласно еще одному признаку изобретения, уплотнительные средства 5 могут быть активированы, причем их активация способна открывать или закрывать, по меньшей мере частично, трубопровод C, используя элемент E.

Согласно изобретению, активация уплотнительных средств 5 приводит к непрерывной подвижности опорных средств 51. Наоборот, отключение уплотнительного средства 5 приводит к фиксированному и неподвижному положению опорных средств 51.

Согласно одному признаку изобретения, устройство 1 включает средство управления 7 для активации уплотнительного средства 5, т.е., средство 7, которое управляет подвижностью опорного средства 51 элемента E.

Таким образом, упомянутое средство управления 7 дает возможность управлять закрыванием и открыванием, по меньшей мере частичным, упомянутого трубопровода C.

Другими словами, средства управления 7 активируют или отключают уплотнительные средства 5, т.е., они создают или прекращают подвижность опорного средства 51 и, поэтому, движение элемента E относительно трубопровода C.

Более конкретно, чтобы эффективно удалить комок с разделительного элемента 3, упомянутые средства управления 7 управляют закрыванием и открыванием, по меньшей мере частичным, упомянутого трубопровода C циклически с частотой больше 0,008 Гц или временем меньше 2 мин. Предпочтительно, упомянутая частота выше 0,016 Гц и соответствует времени цикла меньше или равному 1 мин.

Предпочтительно, упомянутая частота выше 0,033 Гц и соответствует времени цикла меньше или равному 30 с.

Согласно настоящему изобретению, устройство 1 также включает средство осуществления контроля 8 за упомянутым средством управления 7, причем упомянутое средство осуществления контроля 8 способно выполнять цикл.

Например, если частота этих циклов выше 0,033 Гц, это значит, что каждый цикл происходит меньше чем за 30 секунд. Тогда период каждого цикла будет меньше чем 30 секунд. Таким образом, каждые 30 секунд начинается новый цикл.

Каждый цикл включает по меньшей мере одну стадию активации PA уплотнительного средства 5 и по меньшей мере одну стадию отключения PI упомянутого уплотнительного средства 5, как показано на Фиг. 2 или Фиг. 4.

На Фиг. 2 показан пример развития степени уплотнения трубопровода C как функция времени с двумя последовательными циклами уплотнения трубопровода C.

Степень уплотнения трубопровода C представляет отношение площади элемента E, уплотняющего трубопровод C, деленной на общую площадь 6 трубопровода C. Таким образом, степень уплотнения 10% означает, что, если открытый на 100% трубопровод C имеет площадь 0,1 м², элемент E уплотняет 0,01 м² площади трубопровода C, оставляя площадь 0,09 м² для прохождения текучей среды. Далее, степень уплотнения 90% означает, что остается открытой для прохождения только 0,01 м² и что элемент E уплотняет 0,09 м² площади трубопровода C.

Эта степень уплотнения связана с эффективностью желательного эффекта устранения закупоривания разделительного элемента 3. То есть, более или менее значащее уплотнение трубопровода C изменяет условия потока текучей среды в упомянутом трубопроводе C, что влияет на давления P1 и P2 и, поэтому, изменяет эффект устранения закупоривания и разделения.

На Фиг. 2 использованы следующие сокращения:

- PA: Стадия активации уплотнительного средства 5

- PI: Стадия отключения уплотнительного средства 5

- S: Последовательность открывания и закрывания трубопровода элементом E

- O: Открывание трубопровода C

- F: Закрывание трубопровода C

- Ds: Продолжительность последовательности открывания и закрывания, в секундах

- Do: Продолжительность открывания, в секундах

- Df: Продолжительность закрывания, в секундах.

Стадия активации PA приводит к подвижности опорного средства 51, поэтому к подвижность элемента E относительно трубопровода C, а стадия отключения PI приводит к неподвижности упомянутого опорного средства 51 элемента E относительно трубопровода C.

Согласно изобретению, стадия активации PA уплотнительного средства 5 включает по меньшей мере одну последовательность закрывания и затем открывания трубопровода C. Другими словами, стадия активации PA включает по меньшей мере одно движение элемента E для закрывания и открывания трубопровода C, так что упомянутый элемент E по меньшей мере частично уплотняет упомянутый трубопровод C, и по меньшей мере один раз в течение цикла.

Согласно изобретению, для каждого выполняемого цикла продолжительность стадии активации PA короче чем 50% продолжительности выполнения цикла. Следовательно, продолжительность дополнительной стадии отключения на 50% больше чем продолжительность цикла. Преимущество этого признака изобретения заключается в балансировке времени действия уплотнения, чтобы выполнить эффективную очистку, и обычного времени производства без эффекта изобретения.

Более конкретно, в сочетание с вышеуказанной продолжительностью цикла согласно изобретению, продолжительность стадии активации PA должна быть меньше или равна 60 с при цикле 2 мин, 30 с при цикле 1 мин и 15 с при цикле 30 с.

Дополнительно, продолжительность стадии отключения PI соответственно больше чем 60 с, 30 с и 15 с.

Каждая последовательность закрывания и открывания трубопровода С определяется величиной. “Величина” относится к разнице между максимальной степенью уплотнения в последовательности и минимальной степенью уплотнения в той же последовательности. Например, если степень уплотнения, как показано на Фиг. 2, изменяется от 0% (открыт) до 100% (закрыт), то величина в последовательности составляет 100% или возможный максимум. Еще один пример, если степень уплотнения изменяется от 20% уплотнения до 75% уплотнения трубопровода C, то величина составит 75-20 = 55%. Очень низкая величина означает, что изменение уплотнения небольшое. И наоборот, высокая величина означает, что изменение уплотнения большое или даже максимальное.

Например, в случае использования регулирующего клапана в контуре процесса на бумажной фабрике изменения в открывании клапана очень небольшие, обычно меньше 5%, поскольку желательным эффект заключается, прежде всего, в том, чтобы не нарушить давление в технологических устройствах. Настоящее изобретение направлено на противоположное, и в нем важно, чтобы устройство 1 могло давать возможность получить высокую величину в отдельно взятой последовательности закрывания и открывания трубопровода С.

Согласно одному предпочтительному варианту осуществления, величина степени уплотнения во время последовательности S всегда больше 20%. Согласно более предпочтительному варианту осуществления, она больше 40%. Согласно еще одному предпочтительному варианту осуществления, величина во время последовательности S больше 60%.

“Номинальная степень уплотнения” относится к проценту уплотнения общей площади трубопровода C элементом E на стадии отключения PI.

Согласно одному предпочтительному режиму использования, величина на стадии активации во время последовательности S всегда по меньшей мере на 15% больше чем номинальная степень уплотнения, применяемая на стадии отключения PI.

Другими словами, размеры элемента (или элементов) E и расположение его подвижного опорного средства 51 дает возможность обеспечить, что во время выполнения последовательности S, поверхности уплотнения элементом E значительно изменяется относительно номинальной поверхности уплотнения, т.е., процента общей площади трубопровода C, уплотняемой элементом E на стадии отключения PI.

И наконец, каждая последовательность закрывания и открывания S определяется ее продолжительностью Ds и степенью уплотнения, также называемой силой I.

Продолжительность Ds последовательности S соответствует сумме продолжительности Df операции движения элемента E в направлении уплотнения или закрывания упомянутого трубопровода C, и продолжительности движения в другом направлении, Do, для открывания трубопровода C.

Продолжительность закрывания Df и открывания Do упомянутого трубопровода C зависит от:

- скорости движения упомянутого опорного средства 51, т.е., скорости, с которой элемент E движется перед областью открывания 6 трубопровода C; и

- геометрической формы элемента E, которая может быть больше или меньше, в процентах, области открывания 6 трубопровода C.

Согласно изобретению, необходимо гарантировать быстрое действие элемента E, в частности чтобы минимизировать время нарушения нормальной работы изобретения. Как результат, известные решения с клапаном отсечного типа, работающим под управлением пневматического домкрата, не являются удовлетворительными из-за их медленной работы. При их использовании возникает риск прекращения нормальной работы по разделению текучей среды M. Одно конкретное решение для элемента E описано ниже.

В общем, согласно изобретению, при каждой последовательности S время, необходимое для изменения степени уплотнения в интервале между ее минимальным и максимальным значениями, или продолжительность Df, должно быть меньше 10 секунд, предпочтительно меньше 5 секунд и еще более предпочтительно меньше 2 секунд. Соответственно, продолжительность Do должна следовать той же продолжительности - меньше 10 секунд, предпочтительно 5 секунд, более предпочтительно 2 секунды.

Согласно одному предпочтительному варианту осуществления, совокупная продолжительность Ds последовательности закрывания и открывания S согласно изобретению составляет меньше 20 секунд, предпочтительно меньше чем 10 секунд и более предпочтительно меньше или равно 4 секундам, чтобы получить приемлемую среднюю производительность, между максимальной и меньшей производительностью из-за начала закупоривания или до прекращения работы из-за прогрессирующего закупоривания.

Согласно изобретению, средства осуществления контроля 8 за средством управления 7 определяют продолжительность подвижности опорного средства 51 и скорость движения опорного средства 51, следовательно элемента E.

Эти средства осуществления контроля 8 также определяют продолжительность неподвижности опорного средства 51, следовательно элемента E. Таким образом, средства осуществления контроля 8 дают возможность определить момент, когда осуществляется переход со стадии активации PA к стадии отключения PI уплотнительного средства 5, и, в частности, определить положение элемента E относительно трубопровода C во время остановки опорного средства 51.

Средства осуществления контроля 8 управляют продолжительностью стадии отключения PI, а также продолжительностью стадии активации PA уплотнительного средства 5.

Другими словами, средства осуществления контроля 8 управляют продолжительностью цикла и частотой повторения этого цикла.

Согласно изобретению, упомянутым уплотнительным средством 5 может быть отсечной клапан, шаровой клапан или поворотная заслонка специальной конструкции, чтобы гарантировать высокую рабочую скорость и управляемый износ несмотря на очень большое число циклов, приблизительно 1 000 000 (один миллион) циклов в год.

Согласно одному конкретному варианту осуществления, показанному на Фиг. 3, уплотнительное средство 5 состоит из поворотного диска 56. Диск 56 состоит из опорного полотна 51 и по меньшей мере одной заслонки 55 для уплотнения трубопровода C, причем упомянутый диск 56 служит в качестве опорного средства 51 для заслонки 55.

Другими словами, эти уплотнительные средства 5 включают в качестве элемента E по меньшей мере упомянутую заслонку 55, которая может иметь любую форму. Непрерывное вращение диска 56 обеспечивает непрерывное вращение закрывающей заслонки 55, при этом последняя постепенно уплотняет трубопровод C. Затем заслонка 55 движется по непрерывной оси в процессе разделения составляющих среды M на стадии активации.

И наоборот, на стадии отключения диск 56 неподвижен, и, поэтому, также неподвижна заслонка 55. Фиксированное положение заслонки 55 относительно трубопровода C поддерживается средством осуществления контроля 8.

Согласно данному варианту осуществления, средства осуществления контроля 8 подходят для того, чтобы заслонка 55:

- могла двигаться непрерывно во времени, чтобы уплотнять или не уплотнять весь трубопровод C или его часть на упомянутой стадии активации упомянутого уплотнительного средства 5,

или

- не двигалась, находясь в фиксированном положении, уплотняя или не уплотняя упомянутый трубопровод C полностью или частично на стадии отключения упомянутого уплотнительного средства 5.

Скорость вращения диска 56 можно регулировать, например, используя, в качестве средства осуществления контроля 8, автоматическое управление, как средство управления 7, приводом с переменной частотой, соединенным с двигателем, вращающим диск 56.

Кроме того, также можно регулировать степень или силу уплотнения за счет формы и числа заслонок 55 на вращающемся диске 56.

Фактически, продолжительность закрывания Df трубопровода C в последовательности S зависит от числа и размера уплотнительных заслонок 55 на вращающемся диске 56.

Если число заслонок 55 большое и/или если размер заслонок 55 больше чем область открывания 6 трубопровода C, продолжительность закрывания Df последнего будет больше чем при меньшем числе и размере заслонок 55 при той же частоте вращения диска 56.

Таким образом, форма и число заслонок 55 дает возможность регулировать продолжительность уплотнения трубопровода C без изменения частоты вращения диска 56.

Таким образом, в зависимости от устройства 1 согласно изобретению, характеристик текучей среды M и фактического или возможного появления кусков, закупоривающих разделительный элемент 3, можно будет определить число последовательностей S в одном цикле, продолжительность стадии активации PA и продолжительность стадии отключения PI. Явление уплотнения, частичного или полного, определяется характеристиками этих циклов до, во время или после операции разделения составляющих среды M в устройстве 1.

Содержание цикла характеризуется по разнице давлений P1 и P2, которая потребуется для того, чтобы избежать закупоривания разделительного элемента 3. Эта разница давлений будет зависеть от типа разделяемой среды M или размера перфорированных отверстий 4. Поэтому уплотнительные средства 5 имеют преимущество в том, что они способны изменять разницу давлений на всей поверхности контакта и рядом с разделительным элементом 3, за счет этого обеспечивая устранение закупоривания последнего.

Другими словами, уплотнительные средства 5 имеют преимущество в том, что они могут, изменяя скорость потока в трубопроводе C, создавать изменение в разнице давлений P1 и P2, способное устранить или уменьшить закупоривание разделительного элемента 3 во время операции разделения. Уплотнительные средства 5 дают возможность циклически изменять во время разделения разницу давлений на поверхности контакта между средой M и поверхностью 31 разделительного элемента 3, за счет этого поднимая кусок среды M, способный закупорить поверхность 31. Таким образом, уплотнительные средства 5 дают возможность предотвратить или уменьшить закупоривание во время операции разделения составляющих среды M в устройстве 1 изобретения.

Наличие, расположение, конструкция и активация, за которой следует отключение согласно определенному циклу уплотнительного средства 5, позволяет эффективно устранять закупоривание всей поверхности разделительного элемента 3 в процессе разделения, выполняемого в устройстве 1 согласно изобретению.

Поэтому устройство 1 изобретения дает возможность предотвратить закупоривание разделительного элемента 3. Устранение явления закупоривания в устройстве имеет преимущество в том, что:

- уменьшается процент брака R,

- можно работать с минимальными перфорированными отверстиями 4, чтобы оптимизировать качество дифференциального разделения составляющих среды M,

- можно максимально повысить разделение на приемлемые части A и отбракованные части R,

- можно не останавливать процесс разделения из-за закупоривания разделительного элемента 3,

- можно работать с более высокими концентрациями составляющих.

Поэтому устройство 1 изобретения дает возможность выполнять устранение закупоривания за счет регулировки по частоте, продолжительности и силе, что можно делать удаленно, активируя уплотнительные средства 5, расположенные снаружи камеры 2, в которой осуществляют процесс разделения.

Согласно одному конкретному варианту осуществления, который показан на Фиг. 4, изменение степени уплотнения может не ограничиваться значениями между 0% и 100% уплотнения трубопровода C. В данном конкретном варианте осуществления стадия активации PA включает последовательность S открывания Do 1 и закрывания Df 1, за которым следует открывание Do 2. Как показано на Фиг. 4, в начале цикла во время стадии активации PA степень уплотнения трубопровода C элементом E составляет 30%. Первая активация уплотнительного средства 5 открывает трубопровод C на продолжительность Do 1. Таким образом, степень уплотнения элементом E снижается до 10%. Затем, все еще на стадии активации, закрывание Df 1 элементом E создает увеличение этой степени уплотнения до 90%, затем второе открывание Du 2 заставляет ее снижаться снова до 30%. На стадии отключения значение степени уплотнения остается 30% до начала следующего цикла. Таким образом, в данном конкретном варианте осуществления в одном цикле средства управления 7 активируют уплотнительные средства 5 так, что степень уплотнения находится в интервале предельных значений уплотнения трубопровода C элементом E, т.е. между 30 и 90%.

Таким образом можно, согласно изобретению, выполнять требуемую регулировку применяемой степени уплотнения на основании условий эксплуатации и, прежде всего, условий закупоривания.

Согласно одному конкретному варианту осуществления, устройство 1 согласно изобретению может быть также оснащено ротором с лезвиями рядом с разделительным элементом 3, способными поднимать посредством гидромеханического действия, кусок, присутствующий на поверхности 31 разделительного элемента 3. Устройство 1 изобретения дает возможность работать с более медленными роторами, этим ограничивая расход энергии и преждевременный износ ротора и/или разделительного элемента 3.

Настоящее изобретение также относится к способу устранения закупоривания, в котором используется устройство 1 изобретения и который включает следующие этапы:

- текучую среду M подают на разделительный элемент 3;

- создают разницу давлений на контактной поверхности разделительного элемента 3, чтобы устранить закупоривание последнего, посредством активации или отключения уплотнительного средства 5 в серии циклов с частотой больше чем 0,008 Гц, причем каждый цикл включает по меньшей мере одну последовательность S закрывания и открывания, полного или частичного, по меньшей мере одного трубопровода C.

Устройство 1 изобретения может быть использовано во многих областях, например в области переработки или рециклинга волокон целлюлозы из свежей массы, упаковочных коробок, газет, журналов.

В частности, устройство 1 изобретения может быть использовано для очистки, разделения на фракции, промывки или сгущения, для фильтрации текучих сред или в бумагоделательной машине.

Для выполнения очистки бумагу смешивают с водой в разбивателе целлюлозы, чтобы получить суспензию волокон целлюлозы. После перемешивания полученная бумажная масса содержит нежелательные элементы, которые должны быть удалены. Этими нежелательными элементами могут быть, например, в случае вторичной бумаги, частицы клея, чернил, минералов, скобок и т.д. Для отделения волокон целлюлозы от нежелательных элементов операцию очистки выполняют в очистном устройстве с ситом. Сито может закупориваться составляющими текучей среды, здесь воды, которые должны в основном проходить через перфорированные отверстия. Использование устройства 1 изобретения для этой операции очистки предпочтительно для того, чтобы избежать или уменьшить закупоривание.

При разделении на фракции цель будет заключаться в разделении на сите волокон целлюлозы по их размеру и/или жесткости. Для того, чтобы получить очень хороший результат разделения, перфорированные отверстия сита могут быть очень небольшими, например, могут быть отверстиями с диаметром в интервале 0,2 мм – 3 мм или прорезями шириной в интервале 0,05 мм – 1 мм. Небольшой размер этих перфорированных отверстий создает риск закупоривания сита в операции разделения, при котором операцию придется прекратить. При таком применении, как было сказано, разница давлений P1 и P2 в интервале 0,1 и 0,2 бар дает возможность избежать в данном случае явления закупоривания рядом с ситом или на его контактной поверхности. Таким образом, использование устройства 1 изобретения для этой операции разделения на фракции предпочтительно, чтобы избежать закупоривания.