СПОСОБ ОБЕСЦИНКОВАНИЯ ШЛАМОВ ДОМЕННОГО ПРОИЗВОДСТВА

Вид РИД

Изобретение

Изобретение относится к комплексному использованию сырья в черной металлургии, в частности к переработке шламов доменного производства, содержащих железо, цинк, серу и сопутствующие окислы металлов, и может быть использовано для извлечений из шламов газоочисток доменного производства вредной для черной металлургии химических соединений цинка, препятствующей вовлечению железосодержащего сырья в металлургический передел.

Ежегодно в водогазоочистных системах агломерационного, доменного, прокатного, сталеплавильного и электросталеплавильного производств стран СНГ улавливаются сотни тысяч тонн отходов производства, преимущественно пылей и шламов, содержащих железо и цинк. Массовая доля железа в них составляет от 40 до 72%, что свидетельствует об их высокой ценности как металлургического сырья. Однако из-за наличия вредных примесей (цинка 0,01-15,00 мас. %, свинца, меди, мышьяка, кадмия, фосфора, серы, хлора, щелочных металлов, нефтепродуктов) такие отходы являются некондиционными. В связи с отсутствием эффективных технологий переработки на предприятиях сложилась диспропорция между образованием пылей и шламов, и их утилизацией.

Шлам газоочисток доменных печей образуется при «мокрой» очистке доменных газов. В процессе мокрой очистки газа твердые частицы, содержащиеся в газе, захватываются водой, образуя сточные шламовые воды. Плотность доменных шламов 2,7-3,8 г/см3. Таким образом, железосодержащие шламы представляют собой особый вид сырья для черной металлургии. Шламы являются вторичным техногенным сырьем. Обезвоженные шламы и уловленные пыли всех металлургических производств используются преимущественно в качестве добавок в агломерационную шихту и являются заменой части первичного рудного сырья. Однако присутствующий в их составе цинк делает непригодным использование такого материала в аглодоменном производстве вследствие разрушающего воздействия цинка на футеровку печей, образования цинкитных настылей в металлургических агрегатах и аспирационных системах.

Известны способы пирометаллургического удаления цинка из железосодержащего оксидного сырья (Ульянов В.П., Булавин В.И. и др. Переработка некондиционных железосодержащих пылей и шламов металлургических переделов, Сталь, №12, 2002 г., стр. 69-75; RU 2016116 С1 15.07.1994; RU 94001970 А1 27.01.1996; RU 2003127870 А 10.04.2005; Фриден Р., Хансманн Т. и др. Новый процесс металлизации железных руд и переработки отходов. Сталь, №4, 2001 г., стр. 69-72; Шнайдер В.-Д., Шваб Б. и др. Переработка цинксодержащей вторичной пыли. Черные металлы, №11, 1998 г., стр. 55-60).

Пирометаллургические процессы удаления или возгона цинка проводятся либо в плавильных печах, либо в термических печах различной конструкции. Предварительно подготовленный материал загружается в печи и подвергается нагреву, при котором происходит восстановление железа и возгон цинка, который впоследствии улавливается в рукавных фильтрах и направляется на дальнейшую переработку.

К недостаткам пирометаллургического способа переработки цинксодержащих отходов следует отнести следующие: это повторное образование настылей в термических печах при возгоне цинка, большие капитальные затраты на осуществление данного производства, а также чрезмерно высокие затраты на энергоносители, необходимые для проведения пирометаллургического процесса, так как процесс возгона цинка ведут при температурах 900-1450 градусов, а при жидкофазном процессе при температуре выше температуры плавления материала, превышающей 1450 градусов. При высоких технологических температурах процесс становится экологически вредным, так как происходит выгорание и выброс в атмосферу различных вредных веществ, присутствующих в отходах. Таким образом цинксодержащие пыли и шламы при дорогостоящем пирометаллургическом способе переработки, даже если принять их начальную стоимость нулевой, в итоге, пройдя все стадии переработки, становятся чрезмерно дорогими, что экономически невыгодно.

Известен также способ гидрометаллургической переработки цинксодержащих материалов: цинк выщелачивают серной кислотой, а его сернокислотные растворы подвергают электролизу с получением электролитного цинка. (Севрюков Н.Н., Кузьмин Б.А., Челищев Е.В. Общая металлургия. 1976. С. 198, 204-208).

Однако данный способ не пригоден для подготовки к утилизации железо- и цинксодержащих отходов металлургического производства вследствие того, что на выщелачивание сложных соединений цинка (в основном ферритов цинка) требуется серная кислота с высокой концентрацией (не менее 250 г/л), в результате чего в раствор переходят не только соединения цинка, но и оксиды железа, что приводит к потере железосодержащих продуктов и не обеспечивает возможности утилизации отходов в доменном и сталеплавильном производстве.

Известен способ подготовки цинксодержащих пылей и шламов металлургического производства к утилизации в доменном производстве путем их обогащения мокрой сепарацией. Шламы подвергают двухстадийному тонкому селективному измельчению (обдирке) в скальпирующем устройстве с удалением поверхностного слоя (в виде оксида цинка) и последующей двухстадийной классификации их в гидронегаклоне (прототип гидроциклона). Обогащенный железосодержащий продукт смешивают с пылью конвертерного производства, смесь сгущают и обезвоживают на фильтр-прессе с получением безобжиговых окатышей для доменного производства. (Removal of Zinc from dusts generated in ironmaking bua west system Rasa N.G P. - Материалы фирмы «Раса Коре», 1980).

Недостатком данного способа является низкая степень обесцинкования, так как условия подготовки не позволяют извлечь из отходов сложные соединения цинка (ферриты, силикаты, сульфиды и др.).

Наиболее близким аналогом является способ обесцинкования шламов доменного производства, которое осуществляют методом магнитной сепарации. Для перевода ферритов цинка и цинкитов в немагнитную фракцию магнитную сепарацию осуществляют в магнитном поле напряженностью до 96 кА/м. (Патент РФ №2277597).

Недостатком указанного способа является то, что при недостаточной напряженности магнитного поля в немагнитную фракцию попадают не только соединения цинка, но и оксиды железа, что приводит к потере железосодержащих продуктов и не обеспечивает возможности эффективного разделения магнитной и немагнитной фракций, а также эффективного отделения цинка от магнитной фракции.

Кроме того, недостатком известного способа обесцинкования шламов доменного производства является то, что шламы газоочисток доменного производства после сгущения имеют влажность 10÷14%, поэтому происходит «зарастание» приемных воронок и транспортирующего тракта при подаче шламов к вращающемуся барабану магнитного сепаратора, следовательно, невозможно проводить отделение цинка от магнитной фракции с максимальной эффективностью.

Технической задачей заявленного изобретения является повышение эффективности способа обесцинкования шламов газоочисток доменного производства за счет снижения массовой доли цинка в магнитной фракции при максимальном выходе магнитной фракции.

Поставленная задача достигается тем, что в способе обесцинкования шламов доменного производства, включающем магнитную сепарацию, в отличие от ближайшего аналога шламы предварительно смешивают с железной рудой в соотношении 1:1, осуществляют дробление до фракции от 0,041 мм до 0,071 мм, после чего осуществляют магнитную сепарацию в магнитном поле напряженностью 88-110 кА/м.

Исходная влажность железной руды составляет 3÷6%. Поэтому предварительное смешивание шламов газоочисток доменного производства с железной рудой в соотношении 1:1 дает возможность снизить содержание влаги в подаваемой смеси. Затем осуществляют дробление полученной смеси до фракции от 0,041 мм до 0,071 мм. При таком гранулометрическом составе исходного железорудного материала не происходит «зарастание» приемных бункеров, воронок и транспортирующего тракта при подаче железорудного материала к вращающемуся барабану магнитного сепаратора. Дробление до фракции менее 0,041 мм не позволяет получать существующее дробильно-измельчительное оборудование. При дроблении до фракции более чем 0,071 мм эффективность отделения цинка от магнитной фракции снижается. Следовательно, предлагаемый гранулометрический состав железорудного материала от 0,041 мм до 0,071 мм позволяет с максимальной эффективностью проводить разделение магнитной и немагнитной фракций и отделение цинка от магнитной фракции.

Ферриты цинка обладают слабомагнитными свойствами, поэтому в магнитном поле низкой напряженности до 88 кА/м они не притягиваются магнитной системой и не попадают в магнитную фракцию, но и оксиды железа при этом также не попадают в магнитную фракцию, что приводит к потерям железосодержащих продуктов. Напряженность выше 110 кА/м может привести к повышенному засорению магнитной фракции ферритами цинка, что отрицательно влияет на выход и качество продуктов разделения, а также снижает эффективность процесса отделения цинка от магнитной фракции.

Магнитную сепарацию осуществляют в магнитном поле напряженностью 88-110 кА/м. При таких значениях напряженности магнитного поля происходит эффективное разделение ферритов цинка и оксидов железа, в связи с тем, что ферриты цинка не притягиваются магнитной системой и не попадают в магнитную фракцию, а оксиды железа при этом попадают в магнитную фракцию. При этом происходит отделение цинка от магнитной фракции с максимальной эффективностью при уменьшении потерь железосодержащих материалов.

Заявленный способ осуществляется следующим образом.

После сгущения в вакуум-фильтрационных установках (ВФУ) шламы газоочисток доменного производства имеют массовые доли железа 47,1%, серы - 0,63%, цинка 1,11%. Шламы подают в приемную воронку бункера, смешивают с железной рудой в соотношении 1:1. Железорудную смесь дробят до фракции от 0,047 мм до 0,071 мм в дробилках. Откуда равномерным потоком железорудная смесь поступает по транспортирующему тракту под вращающийся барабан магнитного сепаратора ПБМ-ПП-90/250. Под воздействием магнитной силы железосодержащая часть железорудной смеси притягивается к вращающейся поверхности барабана и перемещается им к концентратному порогу. Оставшаяся после разделения немагнитная фракция поступает в шламохранилище.

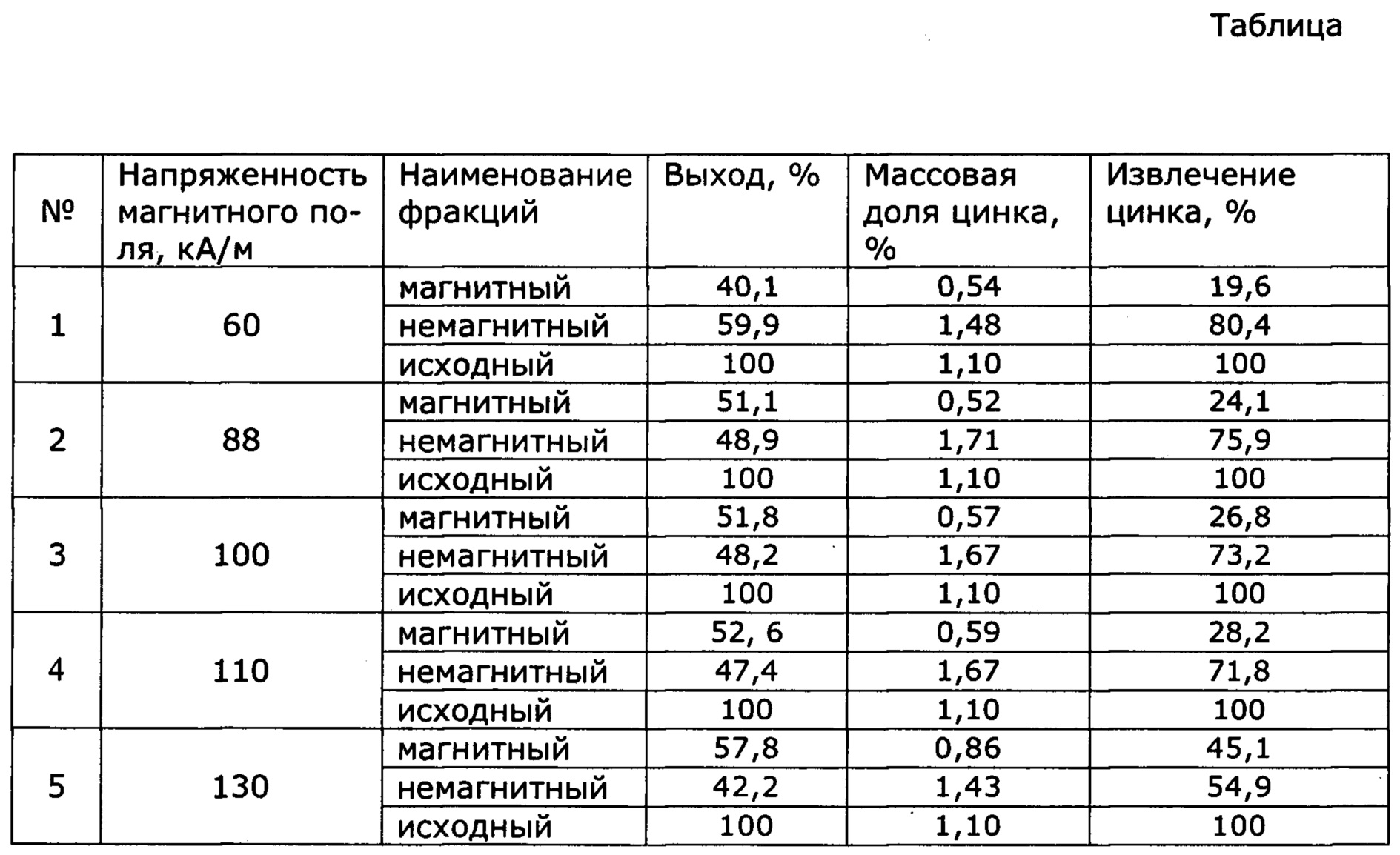

Результаты магнитной сепарации шламов газоочисток доменного производства приведены в таблице.

Из данных таблицы можно сделать вывод, что наилучшие результаты, а именно снижение массовой доли цинка в магнитной фракции и максимальный выход магнитной фракции, получены при значениях напряженности магнитного поля 88-110 кА/м.

Способ обесцинкования шламов доменного производства