ОГНЕЗАЩИТНЫЕ И АВТОКАТАЛИТИЧЕСКИЕ ПОЛИЭФИРЫ ДЛЯ ПОЛИУРЕТАНОВ

Вид РИД

Изобретение

Область техники

Настоящее изобретение относится к полиэфиру (высокомолекулярному спирту), обладающему огнезащитными свойствами, и к его применению, в частности, для получения полиуретанов и полиизоциануратных продуктов, обладающих огнезащитными свойствами в равной степени.

Уровень техники

Меламин и цианурат меламина являются известными огнезащитными соединениями, обычно используемыми в качестве добавки к полимерам и полимерным смесям.

Однако, цианурат меламина и меламин - твердые вещества, и поэтому сложны в использовании. При использовании меламина в качестве добавки в полимерных смесях, благодаря своим твердым частицам, меламин будет осаждаться из системы. Например, в системах с разбрызгивающейся пеной твердые частицы меламина будут забивать сопло распылителя.

В качестве добавок могут использоваться некоторые жидкие антипирены, такие как галогенсодержащие или фосфорсодержащие химикаты; однако, галоген- или фосфорсодержащие химические вещества токсичные, агрессивные и, как правило, более дорогостоящие, чем меламин и цианурат меламина, тогда как меламин не содержит галоген и фосфор, нетоксичен, неагрессивен и, как правило, является менее дорогостоящим химическим веществом.

В патенте JP 1495362 описан огнезащитный полиэфир, полученный из термически полимеризующихся термопластичных полиэфирных мономеров с добавлением меламина и циануровой кислоты; в процессе используется равномолярное количество циануровой кислоты и меламина, образуя таким образом комплексное соединение, которое представляет собой комплекс цианурата меламина; полученную смесь полимеризуют в присутствии воды при 200–300°C, чтобы получить полиэфир, содержащий цианурат меламина, распределенный равномерно и тонко в полиэфире. Так как меламин полностью нейтрализуется циануровой кислотой, группа -NH2, которая могла бы войти в реакцию со структурой полиэфира, отсутствует, в результате чего твердый цианурат меламина действует как добавка в полиэфире.

В патенте ЕР 376 380 описан ароматический полимер с жидкокристаллическим проявлением, включающий одну или несколько трифункциональных триазиновых единиц. Описанный способ предусматривает взаимодействие ароматических полиэфирных образующих мономеров и добавление триазина при достижении полимером желаемой степени полимеризации. Обнаружено, что добавление небольшого количества триазина (меламина) может улучшить механические свойства и термостойкость полученного жидкокристаллического высокомолекулярного полимера.

В патенте WO 2014/135712 описан способ получения высокомолекулярного сложного полиэфира, который включает реакцию дикарбоновой кислоты и диола в присутствии производного триазина. Концентрация производного триазина, которая определяется концентрацией атомов азота, обычно составляет от 1000 до 10 000 м.д. с предпочтительной концентрацией от 1000 м.д. до 2500 м.д. Добавление небольшого количества производных меламина указывается как подходящий метод для повышения скорости кристаллизации высокомолекулярного полимера.

Задачей настоящего изобретения является создание полиэфира (высокомолекулярного спирта), обладающего огнезащитными свойствами, в котором меламин синтезируют на полиэфирной основе.

Другой задачей изобретения является создание нового сложного полиэфира, который подходит для взаимодействия с изоцианатом с образованием полиуретана или полиизоцианурата, который может использоваться также для жесткого пенопласта, монтажной пены, мягкого пенопласта, литых эластомеров, ТПУ (термопластичного полиуретана), клеящих средств, покрытий, герметиков, волокон для достижения огнестойкости.

Сущность изобретения

Учитывая указанные выше задачи, изобретение позволяет получить полиэфир, который получают благодаря реакции поликонденсации дикарбоновой кислоты и/или сложного эфира или ангидрида, с алифатическим высокомолекулярным спиртом или их смесью и с меламином, причем упомянутый алифатический высокомолекулярный спирт включает в себя, по меньшей мере, гликоль и, необязательно, алифатический высокомолекулярный спирт, имеющий более двух ОН-групп, выбранных из группы, состоящей из глицерина, триметилолпропана, пентаэритрита, дипентаэритрита, трипентаэритрита, сорбита, глюкозы, сахарозы, полиглицерина и их смесей.

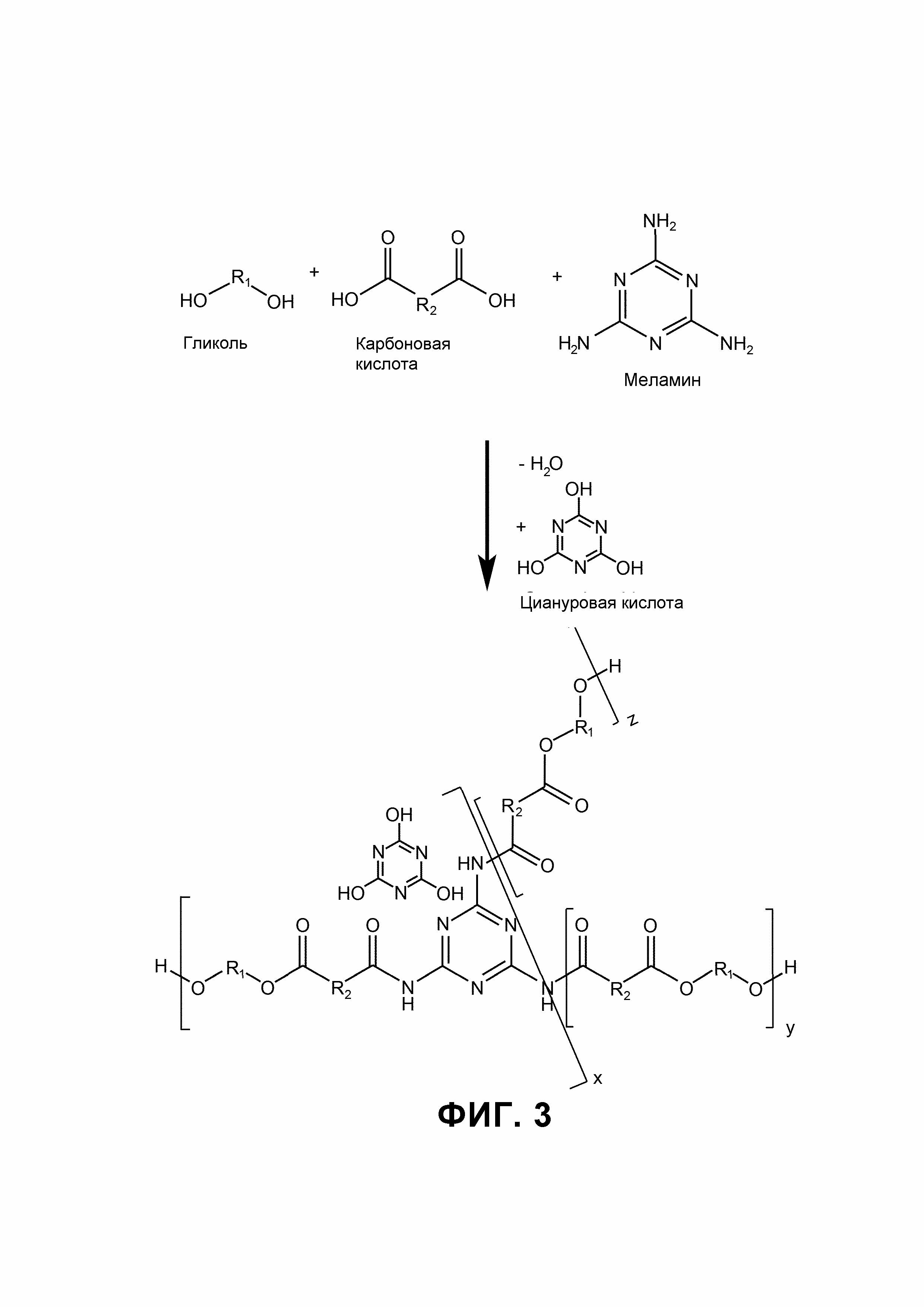

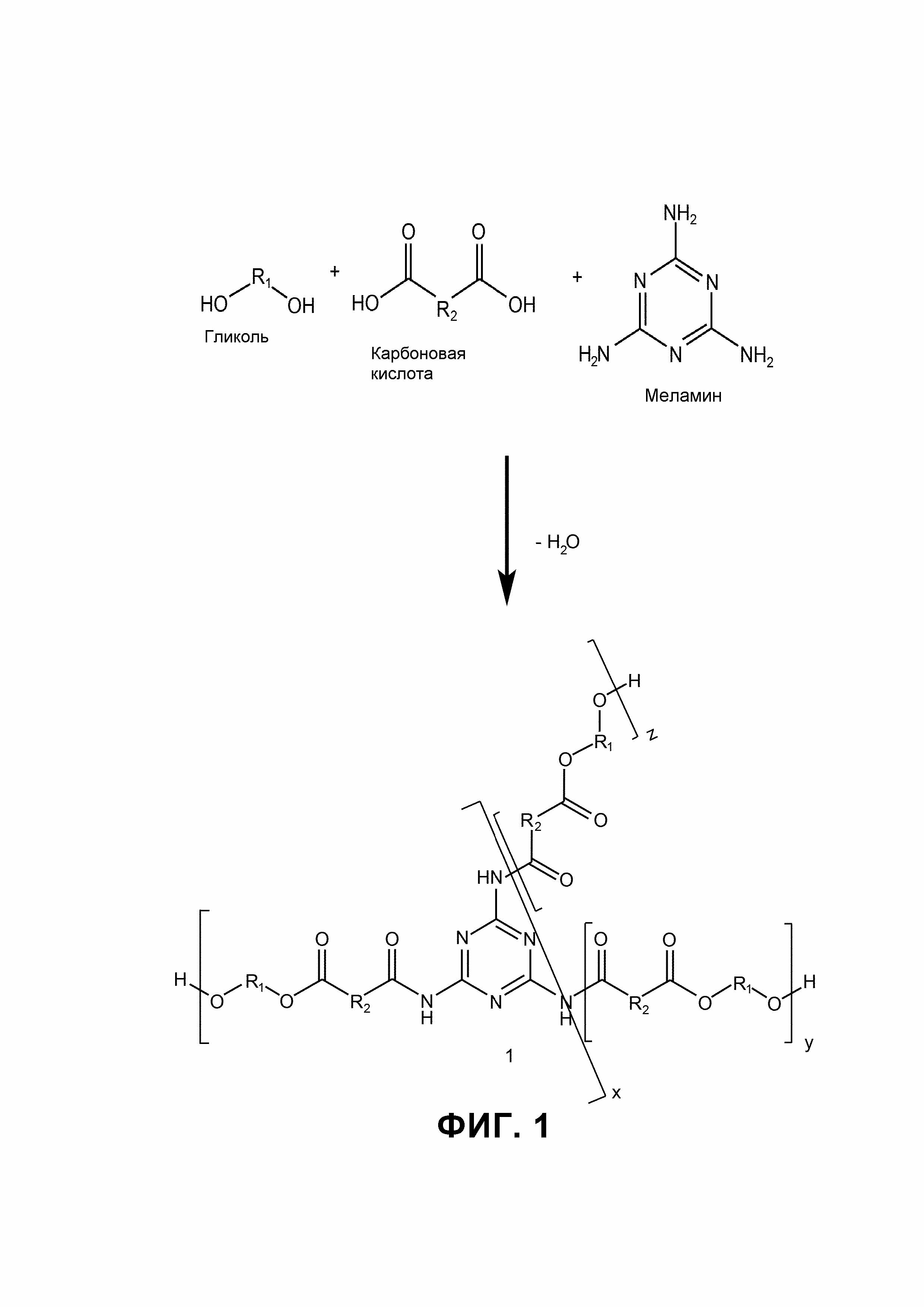

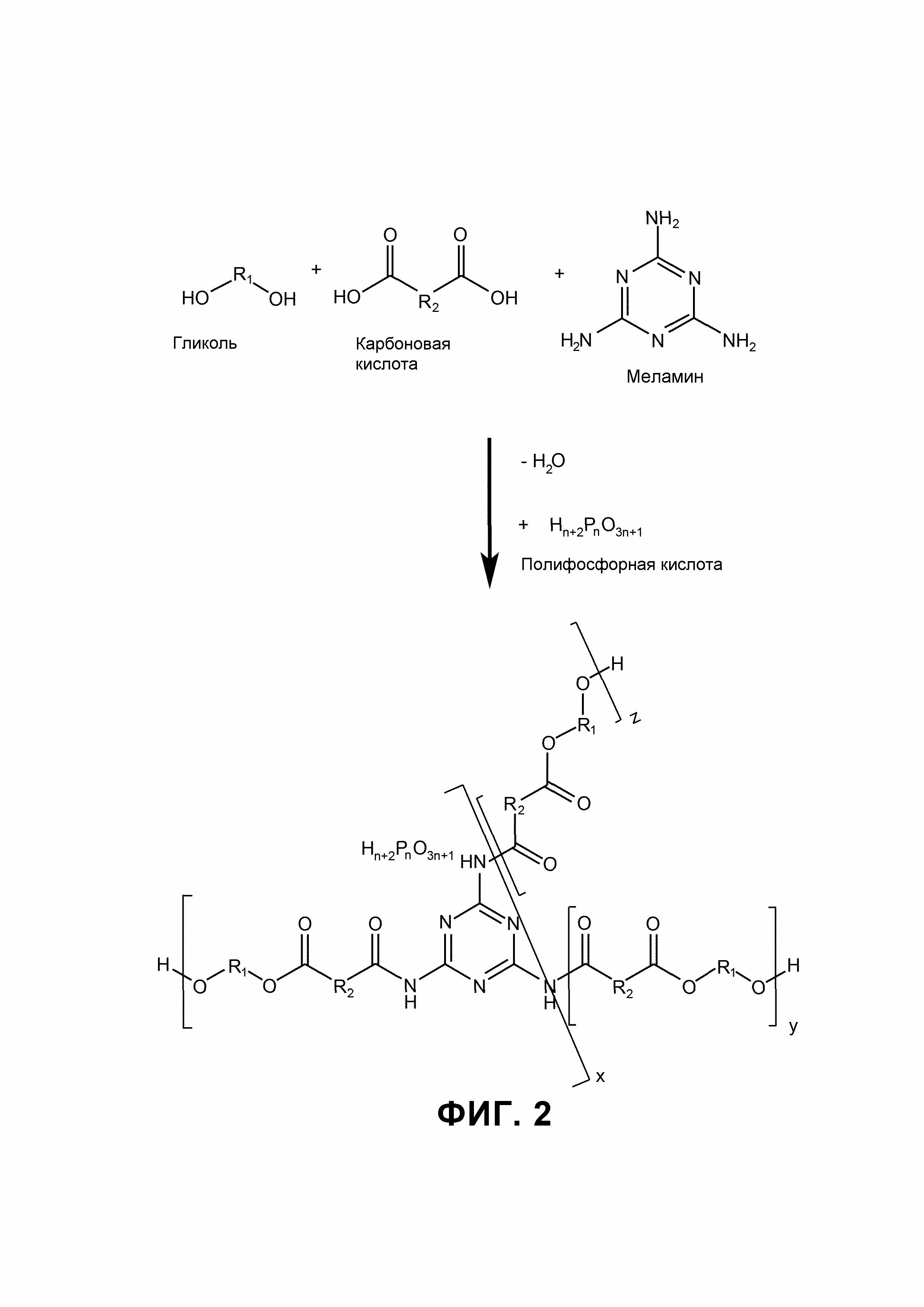

В предпочтительном варианте осуществления изобретения полиэфир получают по уравнению реакции, показанному на фигуре 1.

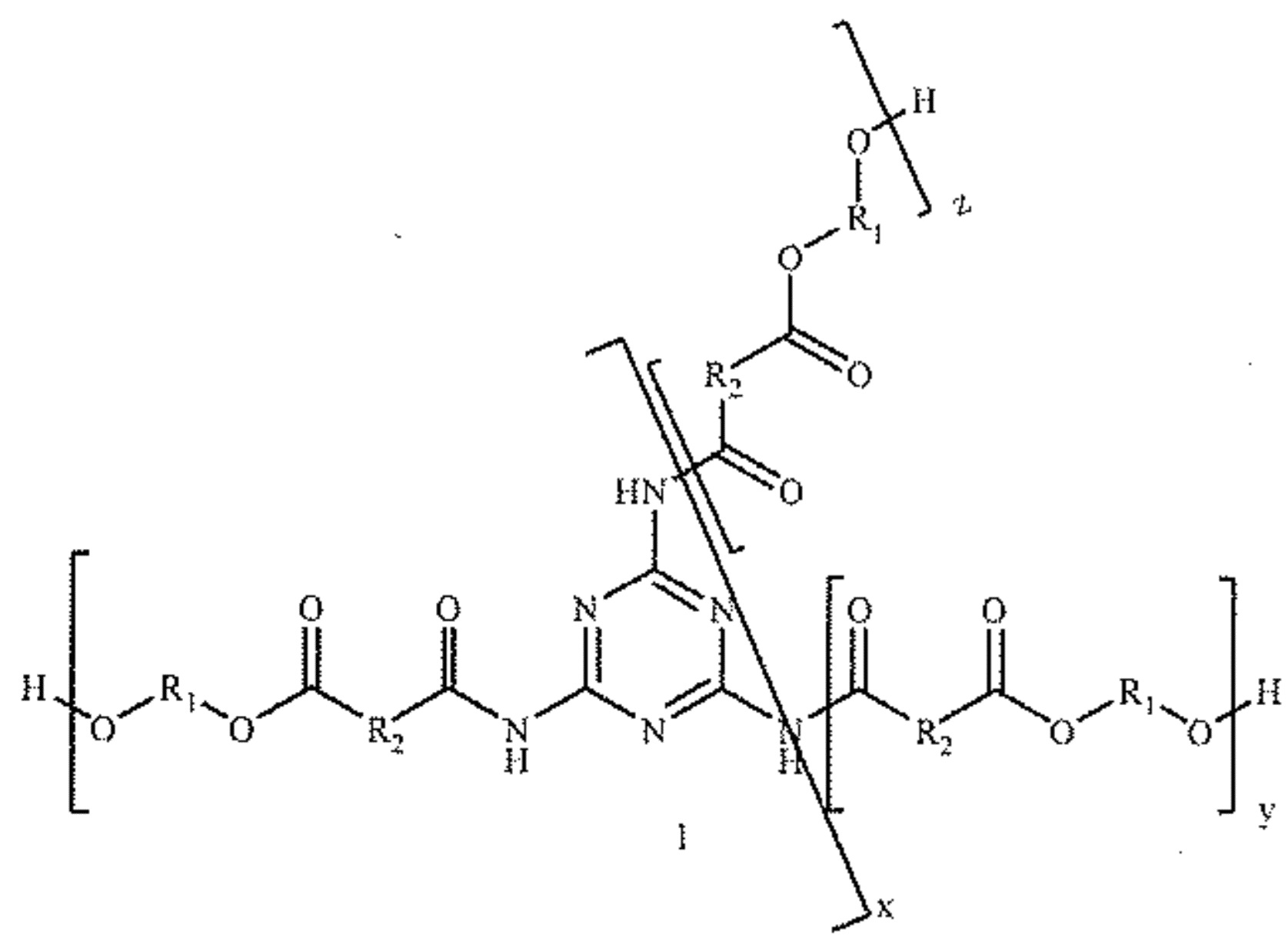

В предпочтительном варианте осуществления изобретения полученный сложный полиэфир представляет собой химическую структуру с общей формулой (I), указанной ниже:

в которой:

R1 - алифатическая группа, предпочтительно, алкиленовая группа, необязательно включающая одну или несколько оксиалкиленовых групп и

R2 - ароматическая или алифатическая группа.

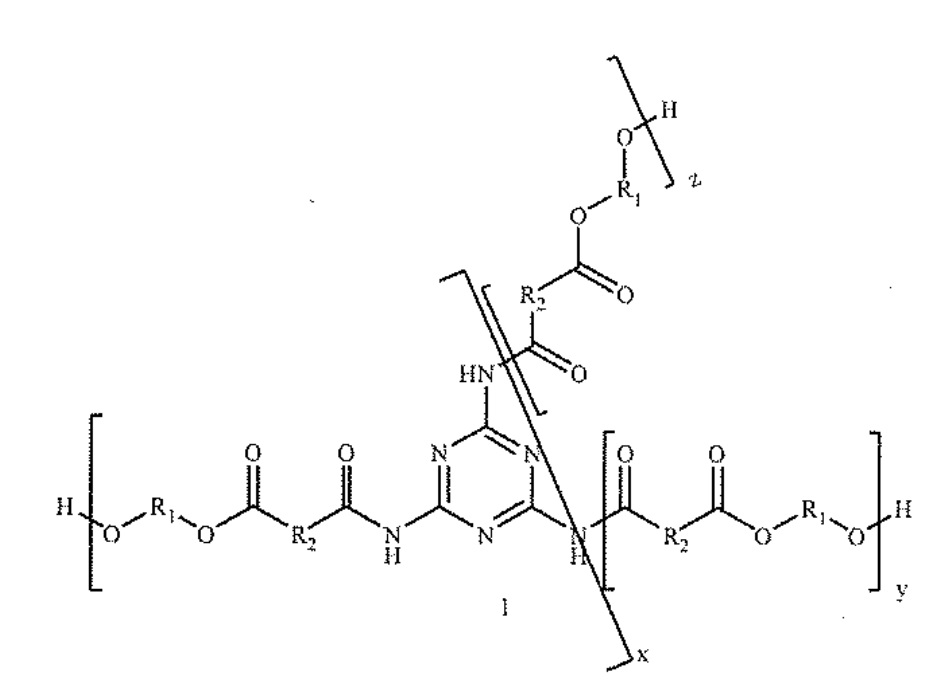

Также настоящее изобретение позволяет создать сложный полиэфир, содержащий меламинцианурат, который может быть получен путем дальнейшей нейтрализации сложного полиэфира, полученного согласно изобретению, с помощью циануровой кислоты; предпочтительное уравнение химической реакции показано на фигуре 2.

Также настоящее изобретение позволяет создать меламин-полифосфатсодержащий полиэфир, который может быть получен из сложного полиэфира, созданного согласно изобретению, предпочтительно из сложного полиэфира формулы (I), приведенной выше, путем дальнейшей нейтрализации полифосфорной кислотой. Предпочтительное уравнение химической реакции показано на фигуре 3.

Также настоящее изобретение предлагает способ или процесс получения полиуретанов и/или полиизоциануратов, которые используют, в качестве полиэфира высокомолекулярного спирта, сложный полиэфир, содержащий меламин, или сложный полиэфир, содержащий меламин-полифосфат, или сложный цианурат меламина полиэфир согласно изобретению, которые были получены благодаря использованию любого из химических уравнений, показанных на фигурах 1-3.

Краткое описание чертежей

В прилагаемых чертежах:

- на фигуре 1 показано предпочтительное химическое уравнение для получения сложного полиэфира, содержащего меламин, согласно изобретению;

- на фигуре 2 показано химическое уравнение для сложного полиэфира, содержащего меламин-полифосфат, согласно изобретению, и

- на фигуре 3 показано химическое уравнение сложного полиэфира, содержащего меламинцианурат, согласно изобретению;

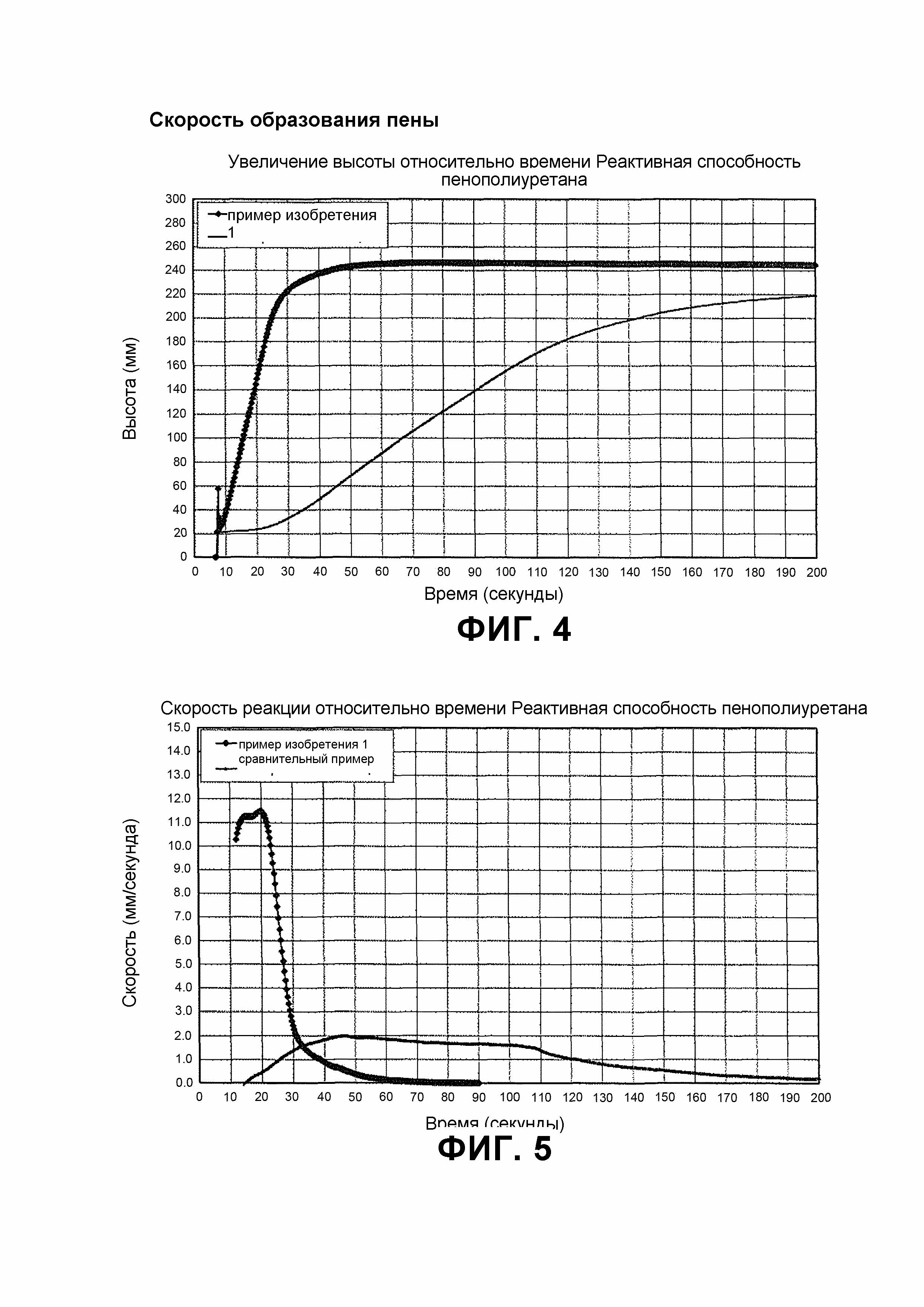

- на фигуре 4 представлена диаграмма, показывающая скорость образования пены (увеличение высоты относительно времени) при получении распыляемого жесткого понополиуретана с использованием сложного полиэфира согласно изобретению в соответствии с примером 1 (который следует далее) и с использованием обычного полиэфира согласно сравнительному примеру;

- на фигуре 5 приведена диаграмма, показывающая скорость образования пены (скорость реакции относительно времени) при получении распыляемого жесткого понополиуретана с использованием сложного полиэфира в соответствии с примером 1 и с использованием обычного сложного полиэфира в соответствии со сравнительным примером.

Согласно изобретению, дополнительные характеристики и преимущества полиэфира и его использование показаны с помощью следующих примеров.

Подробное описание

Изобретение позволяет получить сложный полиэфир, включающий меламин в полиэфирной цепи, предпочтительно, в соответствии с вышеприведенной формулой (I), причем в предпочтительном варианте осуществления изобретения:

- R1 - алкиленовая группа - (CH2)n-, причем n представляет собой целое число от 1 до 20, предпочтительно от 2 до 12 или оксиалкиленовую группу - [(CH2)mO]p-(CH2)r, причем m - целое число от 1-10, p - целое число от 1 до 10 и r - целое число от 1 до 10

- R2 - ароматическая или алифатическая группа, но предпочтительно фенил; а также

- x, y и z, независимо друг от друга, представляют собой целые числа от 1 до 20

Реакцию поликонденсации проводят при температуре от 120 до 300°C, предпочтительно от 150 до 260°C, в течение 5–50 часов с использованием обычного поликонденсационного металлического катализатора, такого как титанаты, соединения олова, соединения сурьмы или без катализатора.

Дикарбоновая кислота, ее сложный эфир или ангидрид могут быть алифатическими или ароматическими. Подходящие алифатические дикарбоновые кислоты и их сложные эфиры включают соединения формулы R-OOC-(CH2)n-COOR, причем n предпочтительно представляет собой от 2 до 10 и R - H или низший (C1-C4) алкил, предпочтительно метил или этил, такие как янтарная, глутатная, адипиновая, себациновая, суберическая додекандиовая и фумаровая кислоты и их этиловые или метиловые эфиры и их смеси. Также включены ангидриды вышеупомянутых дикарбоновых кислот, обычно используемые в смеси с дикарбоновой кислотой.

Подходящие ароматические дикарбоксильные кислоты и их сложные эфиры включают соединения формулы ROOC-Ph-COOR, причем Ph представляет собой фенил, и R - H или низший (C1-C4) алкил, предпочтительно метил или этил, а карбоксильные группы находятся в орто-, мета - или пара-положениях, например, терефталевая кислота, диметил или диэтилтерефталат, изофталевая кислота. Также включены другие многоосновные кислоты, такие как бензолтрикарбоновые кислоты или поликарбокси-замещенные дифенилы и полифенилы и соответствующие низшие алкиловые эфиры. Также включены ангидриды вышеупомянутых ароматических кислот, например, в частности, фталевый ангидрид, который обычно используют в смеси с дикарбоновой ароматической кислотой или сложным эфиром и рециркулированным полиэтилентерефталатом.

Алифатический высокомолекулярный спирт включает в себя, но не ограничивается ими, этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, бутиленгликоль и, как правило, полиэтиленгликоли формулы OH-(CH2-CH2O)t-, причем t может быть от 1 до 20 и, как правило, полипропиленгликоли формулы OH-(CH2-CH(CH3)O)t-, причем t может быть от 1 до 20.

Особенно предпочтительным является использование полиэтиленгликоля, имеющего молекулярную массу от 100 до 3000, более предпочтительно вместе с короткоцепными гликолями, такими как этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, 1, 3-пропандиол, 1,3-бутандиол, 1,4-бутандиол, которые могут быть добавлены в ходе реакции поликонденсации для регулирования потери гликоля во время реакции и для достижения желаемого гидроксильного числа.

Чтобы модифицировать функциональность конечного полиэфира, можно добавить некоторые функции гликолей, отличных от 2,0, таких как метоксилированный полиэтиленгликоль, лауриловый спирт, глицерин, триметилолпропан, пентаэритрит, дипентаэритрит, трипентаэритрит, сорбит, глюкоза, сахароза и полиглицерин.

Чтобы модифицировать свойства конечного полиэфира, можно добавить некоторые натуральные масла, например, соевое масло, рапсовое масло, касторовое масло, кукурузное масло, подсолнечное масло.

Полиэфир, согласно изобретению, может быть получен в соответствии с известной химической структурой полиэфира.

В процессе приготовления можно добавить меламин в любом количестве, подходящем для обеспечения огнезащитных свойств в полученном полиэфире.

Меламин можно добавлять таким образом, чтобы в конечном полиэфире было достигнуто количество меламина от 0,5 до 60 масс.% в расчете на конечный сложный полиэфир, предпочтительно от 1 до 50 массовой доли, более предпочтительно от 5 до 50 масс.% и еще более предпочтительно от 10 до 40 масс.%.

Полученный сложный полиэфир содержит

a) дикарбоновую кислоту, ее сложные эфиры или ее ангидридные производные, как описано выше,

b) производные высокомолекулярного спирта, как описано выше, и

c) меламиновые производные,

в которых фрагменты, полученные из меламина, присутствуют в полиэфирной цепи, предпочтительно в молярном проценте от 2 до 40% по молям, отнесенным к сумме а), б) и в), более предпочтительно от 5 до 40 % по молям и еще более предпочтительно от 10 до 30%.

Полиэфир, согласно изобретению, предпочтительно, сложный полиэфир формулы (I), имеет среднечисленную молекулярную массу от 200 до 6000 дальтон (измеренную с помощью гель-проникающей хроматографии), гидроксильное число от 15 до 600 мг КОН/г, предпочтительно от 30 до 500 и кислотное число от 0 до 10, предпочтительно не выше 1.

В другом варианте осуществления изобретения сложный полиэфир, полученный вышеописанным способом, может быть дополнительно нейтрализован полифосфорной кислотой с получением полиэфира, содержащего меламинполифосфат, с дополнительными улучшенными огнезащитными свойствами, предпочтительно в соответствии с химическим уравнением, показанным на фигуре 2.

Полифосфорную кислоту добавляют к сложному полиэфиру, полученному в результате реакции дикарбоновой кислоты, полиола и меламина, предпочтительно после понижения температуры реакции в диапазоне от 10 до 200oC в течение времени от 5 минут до 120 минут.

Как правило, полифосфорную кислоту можно добавлять в сложный полиэфир в количестве от 0,5 до 30 масс.% в пересчете на конечный полиэфир.

В другом варианте осуществления изобретения сложный полиэфир, содержащий цианурат меламина, получают путем первой реакции, в соответствии с реакцией поликонденсации, дикарбоновой кислоты или ее сложного эфира или ангидрида, полиола и меламина с получением промежуточного сложного полиэфира с последующим добавлением цианура кислоты, предпочтительно еще при температуре поликонденсации, и далее проводя нейтрализацию в течение 1–30 часов.

Количество добавляемой циануровой кислоты может составлять от 0,5 до 30 масс.% в пересчете на конечный сложный полиэфир.

Полиэфир по изобретению во всех вышеупомянутых вариантах осуществления особенно подходит для получения полиуретанов или полиизоциануратов в соответствии с обычной реакцией с изоцианатом, необязательно с использованием вспенивающего агента.

Было обнаружено, что новый меламинсодержащий полиэфир, согласно изобретению, проявляет автокаталитическую функцию благодаря N (азот) аминогруппе из меламина.

Поэтому можно использовать меньшее количество катализатора для получения полиуретанов или полиизоциануратов в соответствии с технологией ПУР (полиуретан) или ПИР (полиизоцианурат).

Примеры

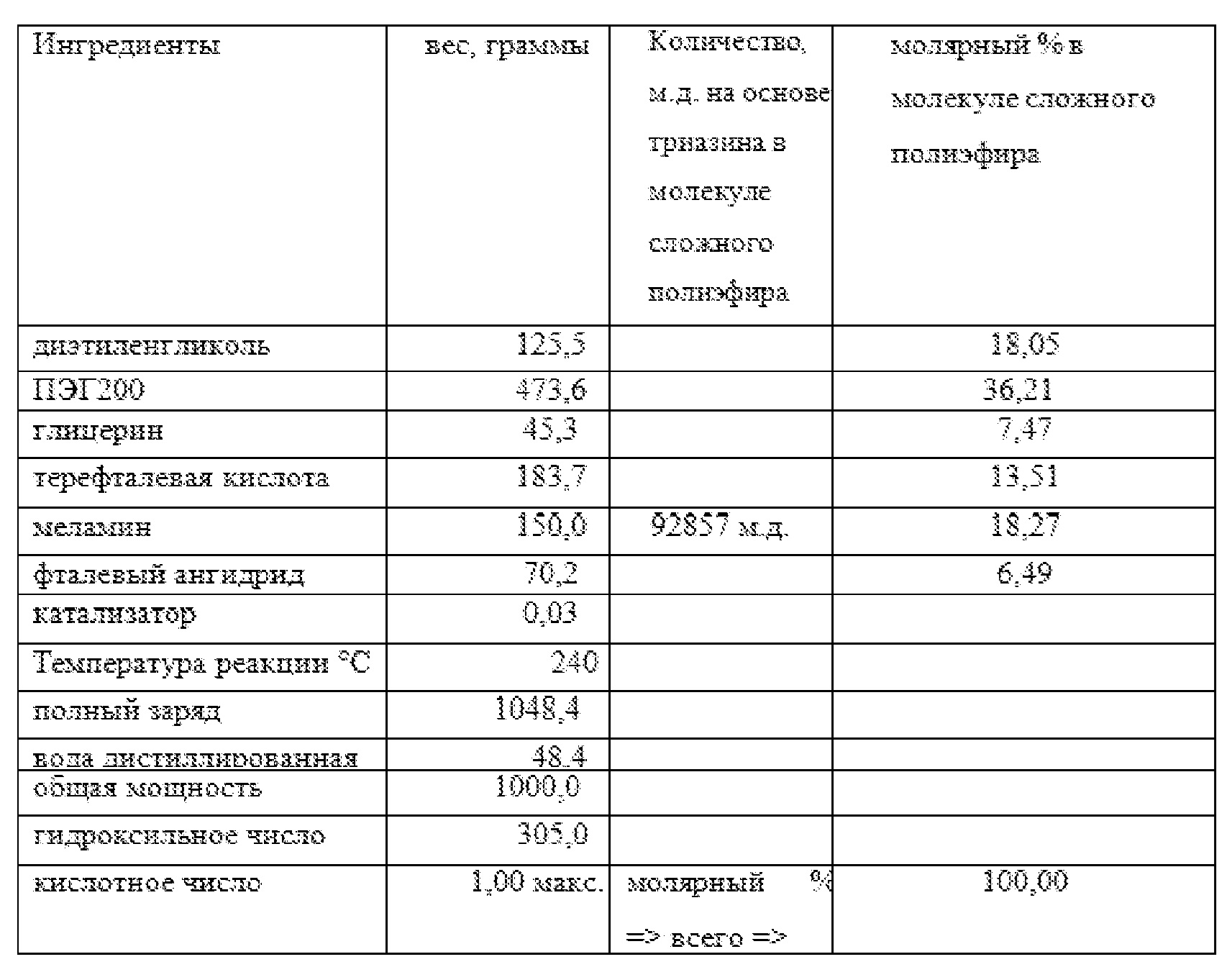

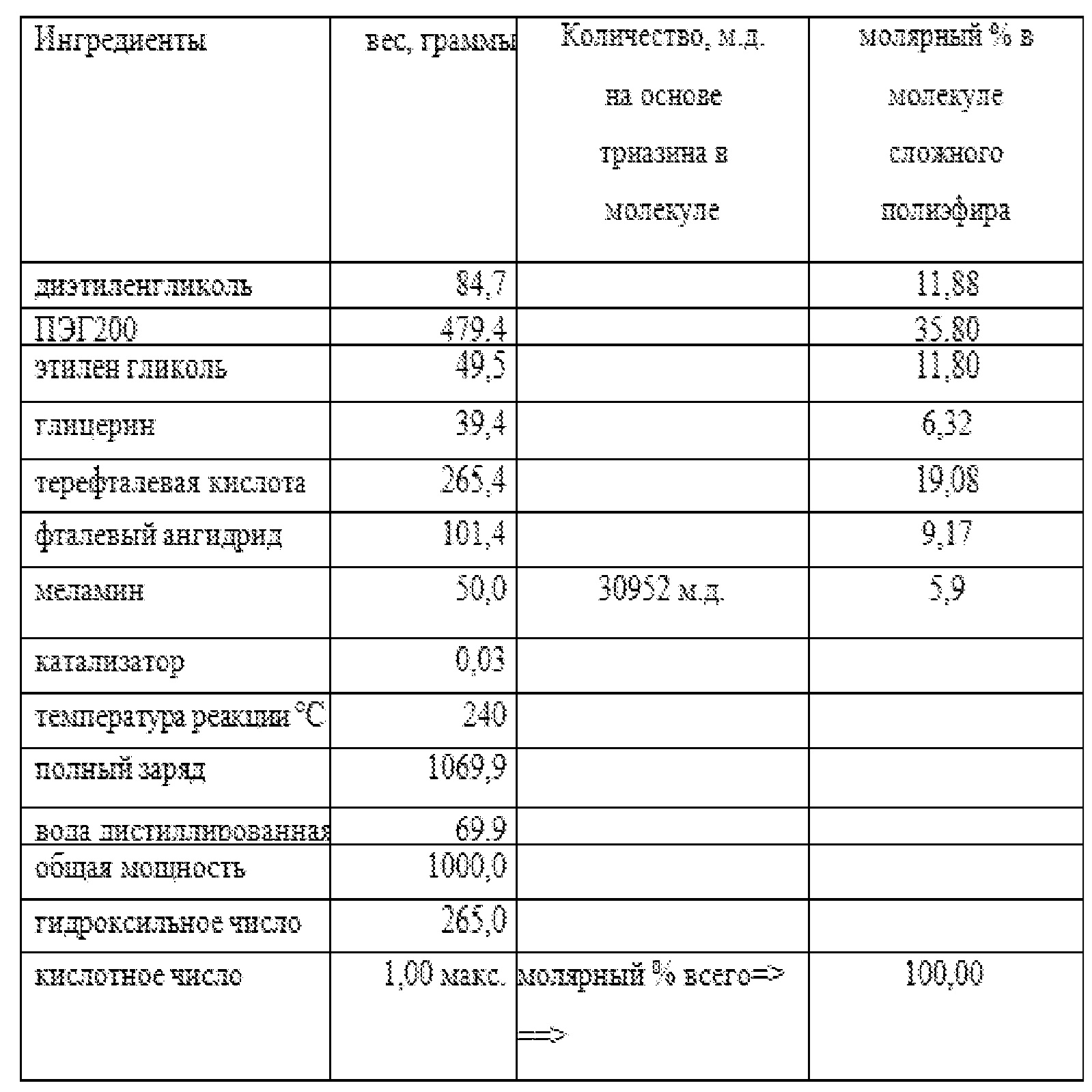

Пример 1

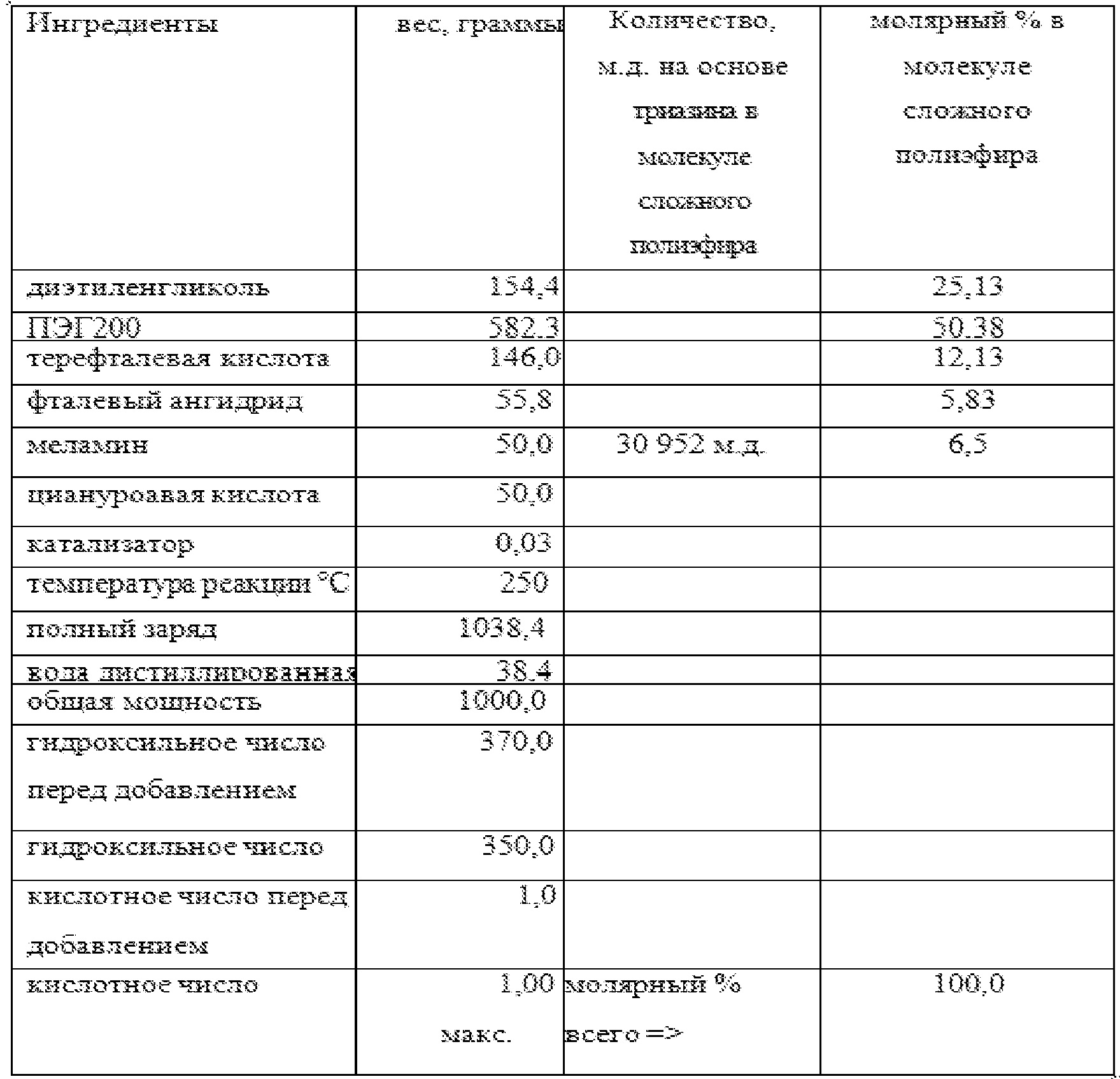

Меламинсодержащий полиэфир

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, ПЭГ200 (полиэтиленгликоль, молекулярная масса 200), глицерин, терефталевую кислоту, фталевый ангидрид и меламин. Температуру повысили до 240°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества.

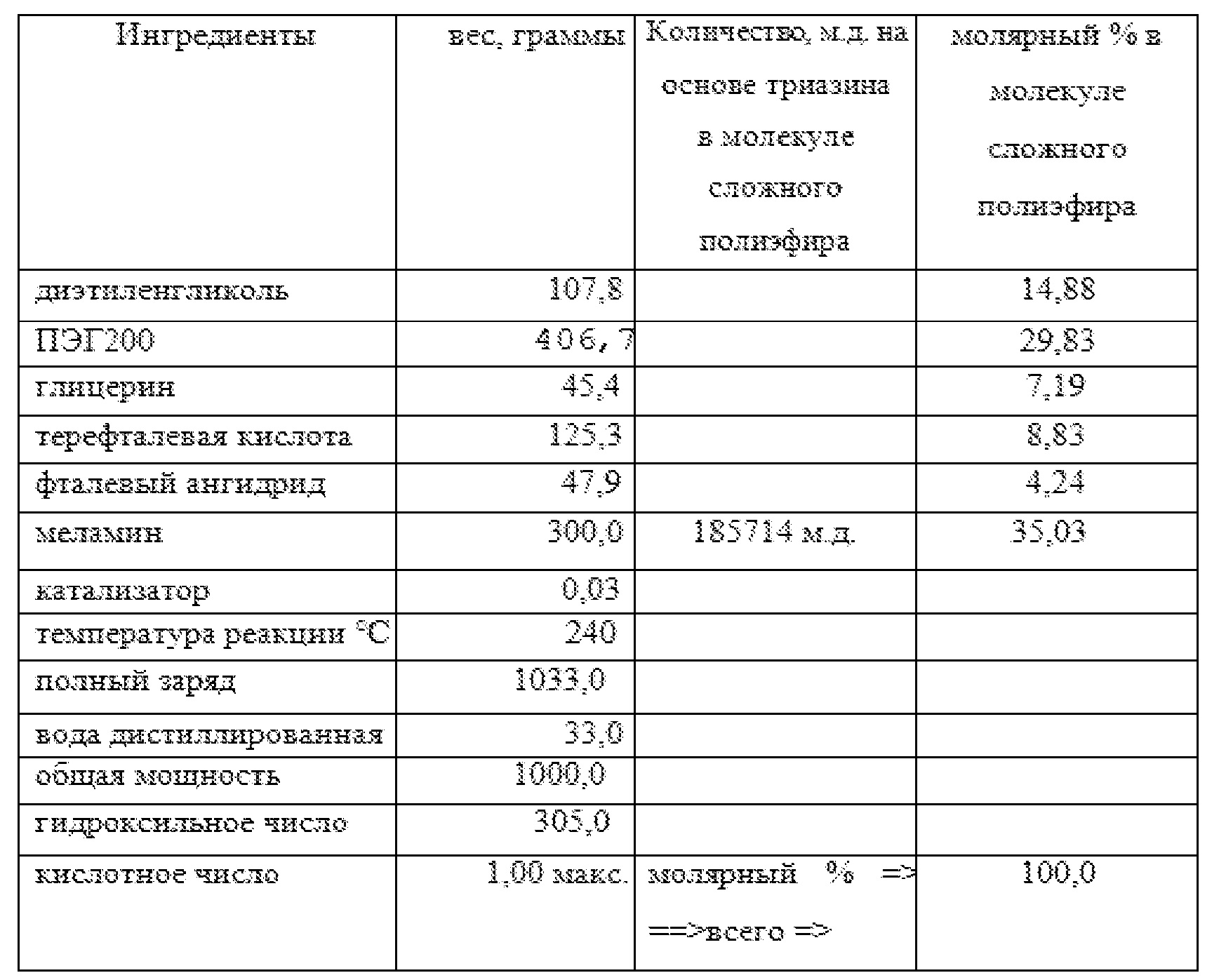

Пример 2

Меламинсодержащий полиэфир

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, ПЭГ200 (полиэтиленгликоль, молекулярная масса 200), глицерин, терефталевую кислоту и фталевый ангидрид. Температуру повысили до 240°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль. Когда кислотное число стало ниже 2,0, добавили меламин.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества.

Пример 3

Меламинсодержащий полиэфир

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, ПЭГG200 (полиэтиленгликоль, молекулярная масса 200), глицерин, этиленгликоль, терефталевую кислоту, фталевую кислоту ангидрид и меламин. Температуру повысили до 240°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем и этиленгликолем для достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества.

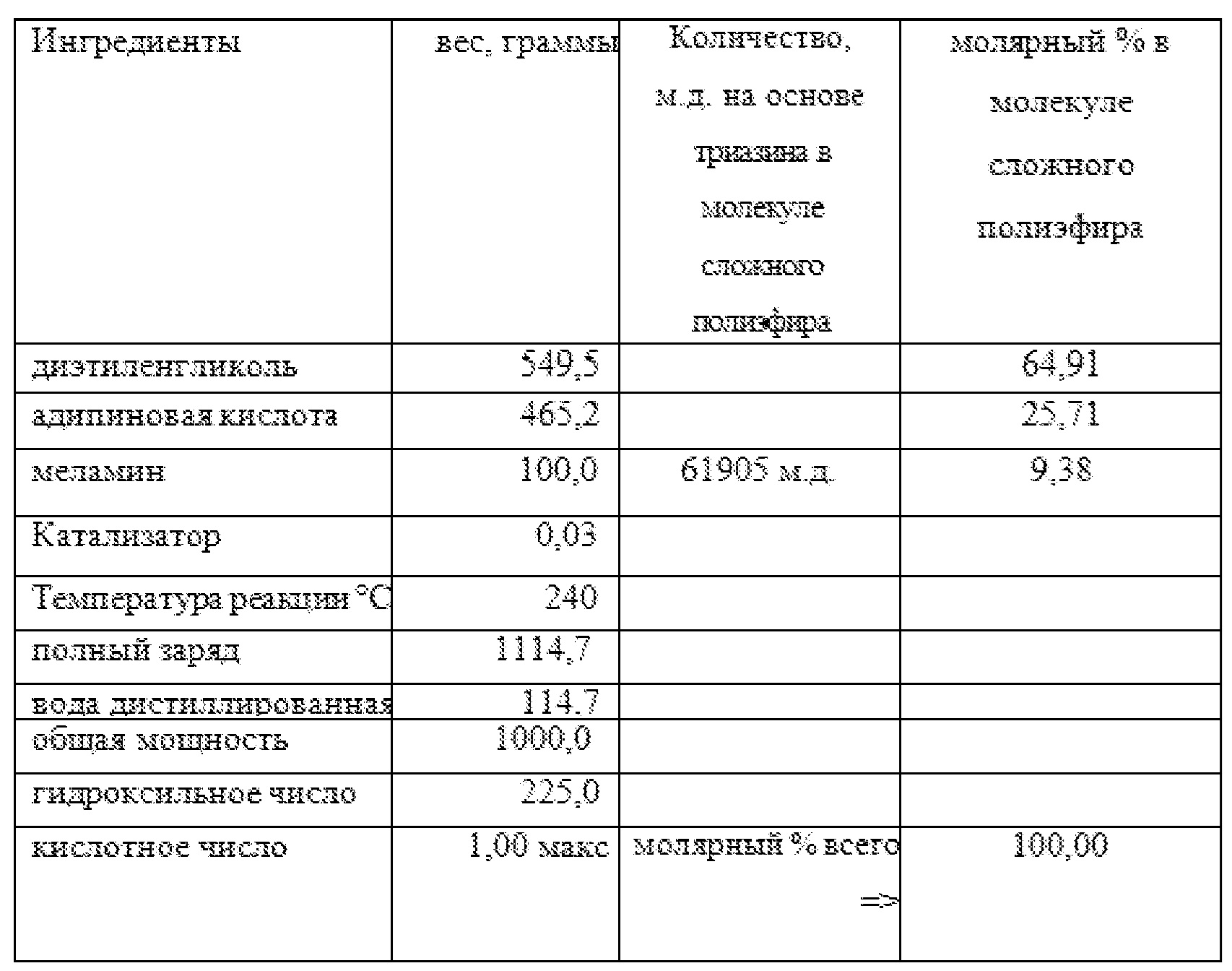

Пример 4

Меламинсодержащий полиэфир

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, адипиновую кислоту и меламин. Температуру повысили до 240°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества.

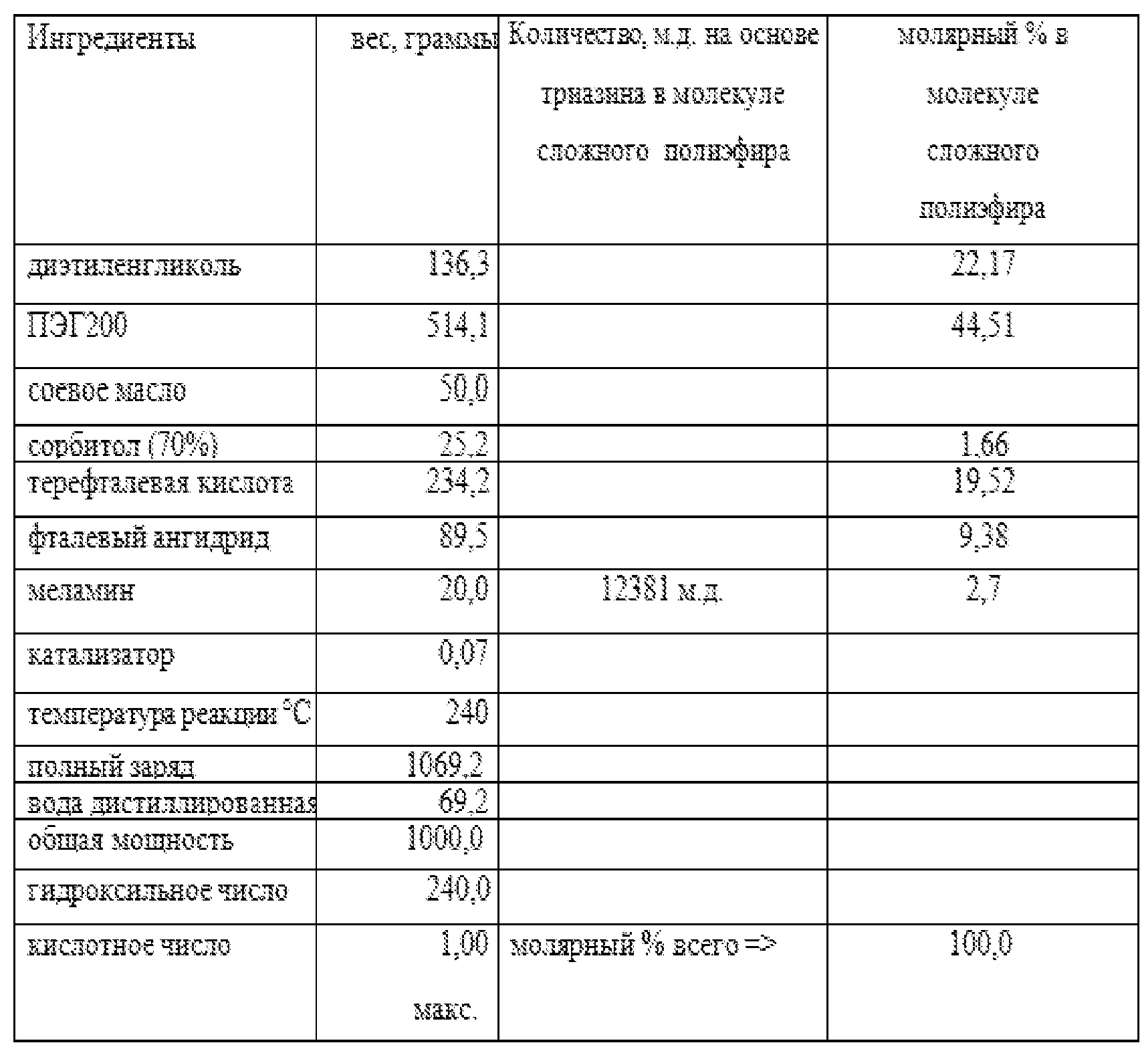

Пример 5

Меламинсодержащий полиэфир

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, ПЭГ200 (полиэтиленгликоль, молекулярная масса 200), соевое масло, сорбит (70%), терефталевую кислоту, фталевый ангидрид и меламин. Температуру повысили до 240°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества.

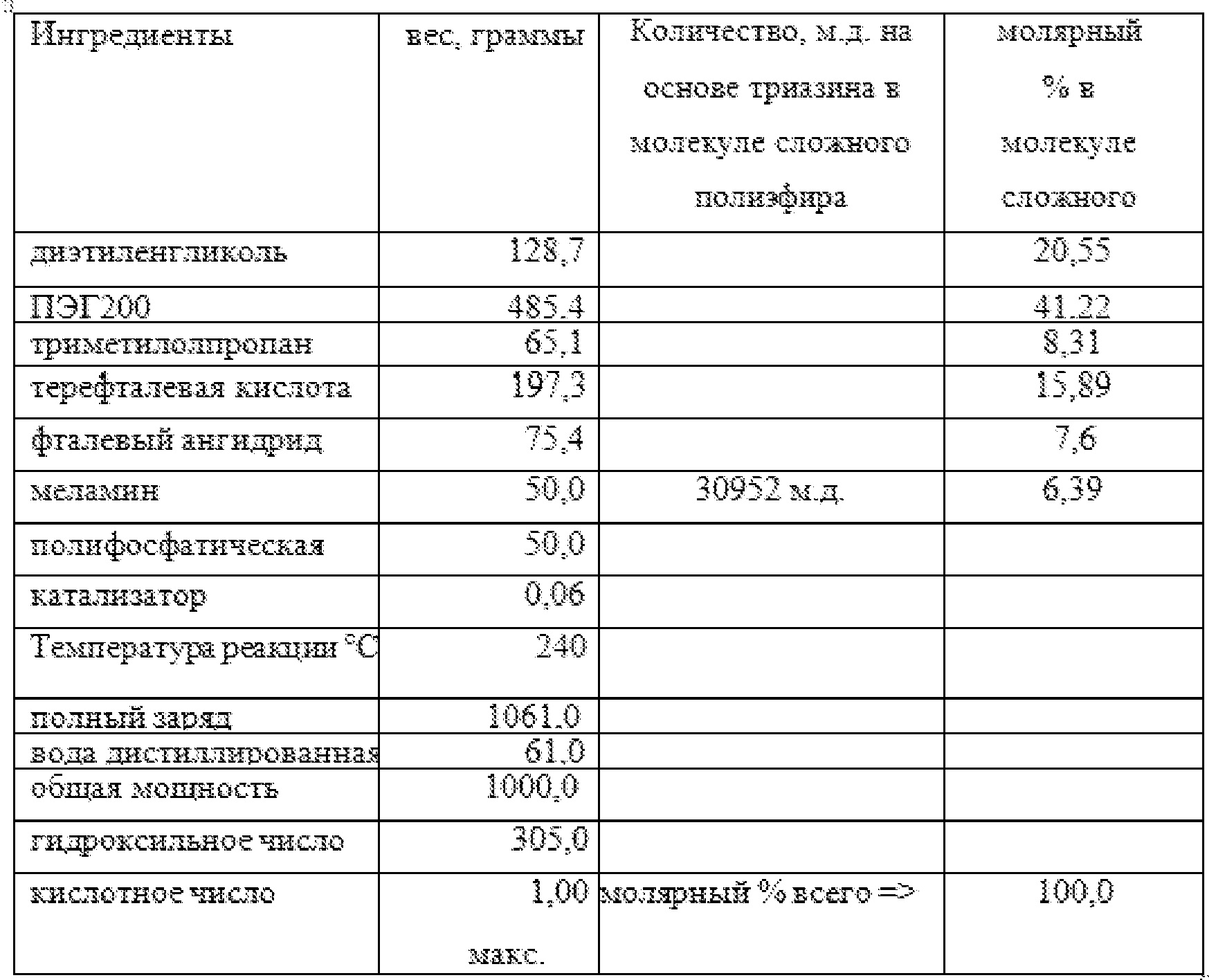

Пример 6

Меламин-полифосфатсодержащий полиэфир

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, ПЭГ200 (полиэтиленгликоль, молекулярная масса 200), триметилолпропан, терефталевую кислоту, фталевый ангидрид и меламин. Температуру повысили до 240°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества. Температура была снижена до 100 °C; полифосфорной кислоты при перемешивании в течение 30 минут.

Пример 7

Полиэфир, содержащий цианурат меламина

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, ПЭГ200 (полиэтиленгликоль, молекулярная масса 200), терефталевую кислоту, фталевый ангидрид и меламин. Температуру повысили до 250°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества. Температуру поддерживали на уровне 250°C; добавили циануровую кислоту и продолжали готовить смесь в течение 12 часов. Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества.

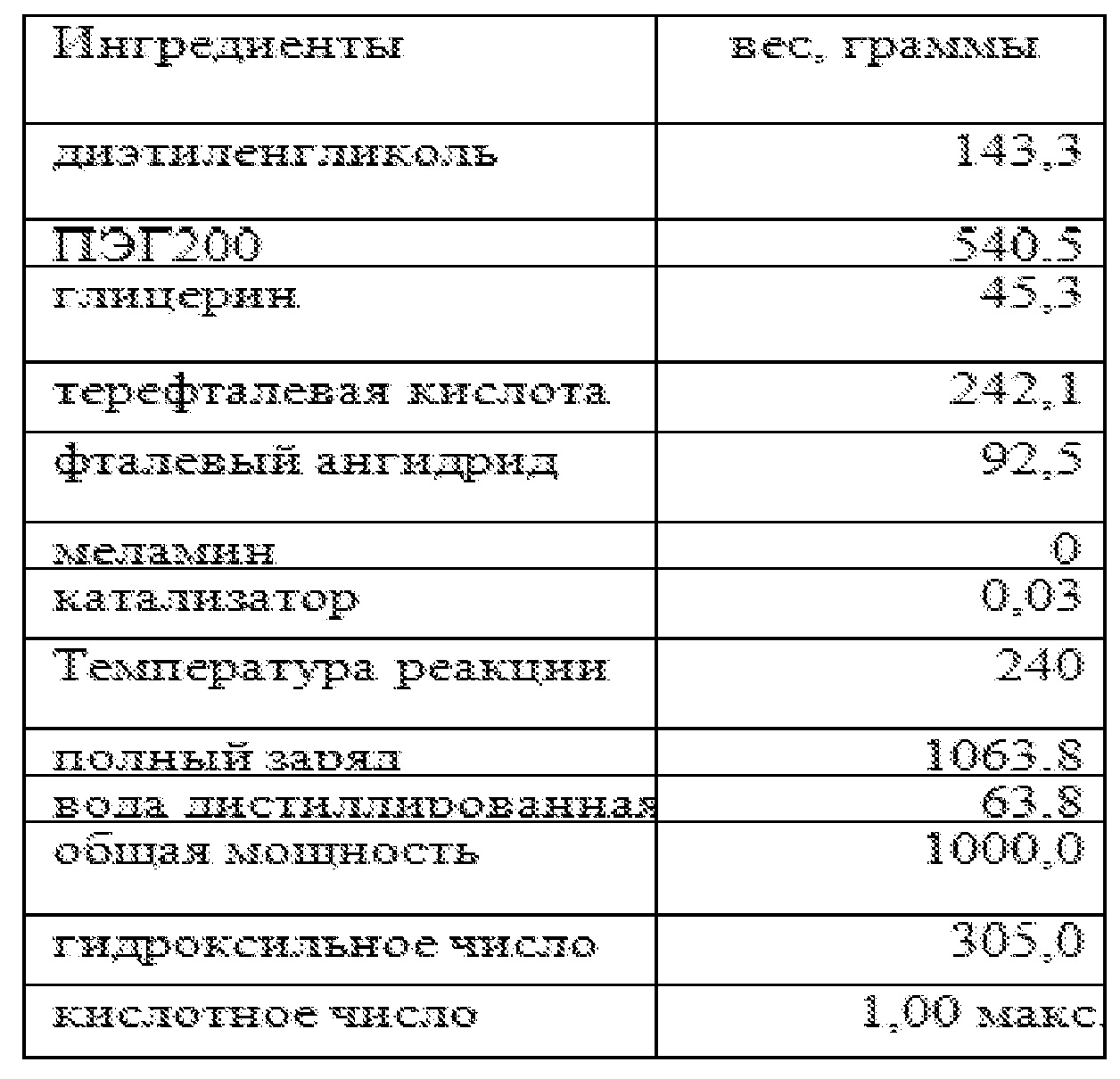

Сравнительный пример

Этот пример иллюстрирует приготовление сложного полиэфира без меламина.

Способ:

В четырехгорлую стеклянную колбу, снабженную входом для азота, мешалкой, колонкой и термометром, загрузили катализатор, диэтиленгликоль, ПЭГ200 (полиэтиленгликоль, молекулярная масса 200), глицерин, терефталевую кислоту и фталевый ангидрид. Температуру повысили до 240°C, а температуру колонки поддерживали при помощи электрода. По мере протекания реакции увеличивали содержание азота и усиливали перемешивание, чтобы облегчить удаление воды, но не слишком быстро, чтобы не выдуть гликоль.

Количество гидроксила и кислотное число проверяли по мере необходимости, а потерю гликоля во время реакции регулировали диэтиленгликолем до достижения теоретического гидроксильного числа. Реакция считалась полной, когда количество гидроксила и кислотное число достигли ожидаемого количества.

Полиэфиры, согласно изобретению, особенно подходят для получения полиуретановых и/или полиизоциануратных продуктов, имеющих исходные огнезащитные свойства без необходимости добавления твердых или жидких антипиренов, путем добавления твердых или жидких антипиренов в существенно меньших количествах, чем используются обычно.

Соответственно, настоящее изобретение также включает в себя производство полиуретановых и полиизоциануратных продуктов, в частности, полиуретановых пенопластов, из описанных выше сложных полиэфирполиолов, а также готовых продуктов полиуретанов и полиизоциануратов.

Получение полиуретановых или полиизоциануратных продуктов с использованием сложных полиэфиров, описанных здесь, может производиться по любому из способов на известном уровне техники, см. Саундерс и Фриш, тома I и II «Полиуретаны. Химия и технология», 1962 г., Джон Вайли и Сыновья, Нью Йорк, Н.Й. или Гам, Риз, Ульрих, «Реакционные полимеры», 1992 г., Оксфорд Юниверсити Пресс, Нью Йорк или Клемпер и Сендьяревич, «Полимерные пены и технологии создания пены», 2004 г., Публикации Хансера Гарднера, Цинциннати, Огайо.

Во многих приложениях удобно предусмотреть компоненты для полиуретановых или полиизоциануратных пеноматериалов в предварительно смешанных составах. Как правило, состав пены предварительно смешивается с двумя компонентами. Изоцианат и, необязательно, другое сырье, совместимое с изоцианатом, включая без ограничений, вспенивающие агенты и некоторые силиконовые поверхностно-активные вещества, содержит первый компонент, который обычно называют компонентом «А». Композиция смеси высокомолекулярных спиртов, включая поверхностно-активное вещество, катализаторы, вспенивающие агенты и необязательные другие ингредиенты, содержит второй компонент, который обычно называют компонентом «В». Полиуретановые или полиизоциануратные пены легко получают, объединяя побочные компоненты A и B либо ручным смешиванием для небольших доз, либо, что предпочтительно, машинным смешиванием для формирования блоков, плит, ламинатов, панелей для заливки и других предметов, применяемых при распылении пены, пены и тому подобное. Как вариант, другие ингредиенты, такие как относительно небольшое количество антипиренов, красителей, вспомогательных вспенивающих агентов, воды и даже других высокомолекулярных спиртов, можно добавить струей в смешивающую головку или область реакции. Однако, наиболее удобно, когда все они включены в один компонент В, как описано выше.

Полиуретаны и полиизоцианураты получают путем взаимодействия ди- или полиизоцианата с описанным полиэфирполиолом, который может быть использован в качестве единственного полиэфира или в смеси с обычными полиэфирполиолами и сложными полиэфирполиолами.

Вспениваемый состав, подходящий для образования пенополиуретана или полиизоцианурата, можно получить путем взаимодействия органического полиизоцианата и композиции премикса полиола, описанного выше, включая сложный полиэфир, согласно изобретению. В синтезе пенополиуретана или полиизоцианурата можно использовать любой органический полиизоцианат, включая алифатические и ароматические полиизоцианаты. Подходящие органические полиизоцианаты включают алифатические, циклоалифатические, ароматические и гетероциклические изоцианаты, которые хорошо известны в области химии полиуретана. Они описаны, например, в патентах США №№ 4868224; 3401190; 3454606; 3277138; 3492330; 3001973; 3394164; 3124605; и 3201372. Предпочтительным классом являются ароматические полиизоцианаты.

Типичные органические полиизоцианаты соответствуют формуле:

R(NCO)z

где R - поливалентный органический радикал, который является либо алифатическим, аралкильным, или ароматическим, либо их смесями, а z - целое число, которое соответствует валентности R и составляет по меньшей мере два. Представитель предполагаемых здесь органических полиизоцианатов включает, например, ароматические диизоцианаты, такие как 2,4-толуолдиизоцианат, 2,6-толуолдиизоцианат, смеси 2,4- и 2,6-толуолдиизоцианата, неочищенного толуолдиизоцианата, метилена дифенилдиизоцианат, неочищенный метилендифенилдиизоцианат и тому подобное; ароматические триизоцианаты, такие как 4,4′,4″-трифенилметантриоцианат, 2,4,6-толуолтриазоцианаты; ароматические тетраизоцианаты, такие как 4,4'-диметилдифенилметан-2,2'5,5'-тетраизоцианат и тому подобное; арилалкилполиизоцианаты, такие как ксилилендиизоцианат; алифатический полиизоцианат, такой как гексаметилен-1,6-диизоцианат, метиловый эфир лизиндиизоцианата и тому подобное; и их смеси. Другие органические полиизоцианаты включают полиметиленполифенилизоцианат, гидрированный метилендифенилизоцианат, м-фенилендиизоцианат, нафтилен-1,5-диизоцианат, 1-метоксифенилен-2,4-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4 , 4'-бифенилдиизоцианат, 3,3'-диметил-4,4'-бифенилдиизоцианат и 3,3'-диметилдифенилметан-4,4'-диизоцианат; Типичными алифатическими полиизоцианатами являются алкилендиизоцианаты, такие как триметилендиизоцианат, тетраметилендиизоцианат и гексаметилендиизоцианат, изофорендиизоцианат, 4,4'-метиленбис (циклогексилизоцианат) и тому подобное; типичные ароматические полиизоцианаты включают м- и п-фенилендиоцианат, полиметиленполифенилизоцианат, 2,4- и 2,6-толуолдиизоцианат, дианизидиндиизоцианат, битолиноцианат, нафтилен 1,4-диизоцианат, бис (4-изоцианатофенил) метен, бис (2-метил-4-изоцианатофенил) метан и тому подобное. Предпочтительными полиизоцианатами являются полиметиленполифенилизоцианаты, в частности смеси, содержащие примерно от 30 до 85 массовой доли метиленбис (фенилизоцианата) с остальной частью смеси, содержащей полиметиленполифенилполиизоцианаты с функциональностью более 2. Эти полиизоцианаты получают обычными способами на известном уровне техники. В настоящем изобретении полиизоцианат и высокомолекулярный спирт используют предпочтительно в количествах, которые приводят к стехиометрическому соотношению NCO/OH в диапазоне примерно от 0,9 до 5,0. В настоящем изобретении эквивалентное отношение NCO/OH составляет, предпочтительно, около 1,0 или более и около 3,0 или менее, причем идеальный диапазон составляет примерно от 1,1 до 2,5. Особенно подходящий органический полиизоцианат включает полиметиленполифенилизоцианат, метиленбис (фенилизоцианат), толуолдиизоцианаты или их комбинации.

При получении пенополиизоциануратов используют катализаторы тримеризации с целью превращения смесей в сочетании с избытком компонента А в полиизоцианурат-полиуретановые пены. Используемыми катализаторами тримеризации может быть любой катализатор, известный специалисту в данной области, включая без ограничений соли глицина, катализаторы тримеризации третичного амина, карбоксилаты четвертичного аммония и соли карбоновой кислоты щелочного металла и смеси различных типов катализаторов. Предпочтительными видами в пределах классов являются ацетат натрия, октоат калия и N- (2-гидрокси-5-нонилфенол натрия) метил-N-метилглицинат; (2-гидроксипропил) триметиламмоний-2-этилгексаноат (продаваемый TMR® "Воздушные продукты и химические вещества»); (2-гидроксипропил) триметиламмония (продаваемый TMR® «Воздушные продукты и химические вещества»); и Тойокат-TRX, продаваемый Корпорацией Тосох.

Благодаря автокаталитической функции сложного полиэфира согласно изобретению можно использовать малые количества катализатора.

В дополнение к ранее описанным ингредиентам другие ингредиенты, такие как красители, наполнители, пигменты и тому подобное, могут быть включены в состав пены. В смеси можно включать рассеивающие агенты и стабилизаторы элементов. Обычные наполнители для использования здесь включают, например, силикат алюминия, силикат кальция, силикат магния, карбонат кальция, сульфат бария, сульфат кальция, стекловолокно, сажу и диоксид кремния. Наполнитель, если он используется, обычно присутствует в количестве по весу примерно от 5 до 100 частей на 100 частей высокомолекулярного спирта. Пигмент, который может быть использован здесь, может быть любым обычным пигментом, таким как диоксид титана, оксид цинка, оксид железа, оксид сурьмы, зеленый крон, желтый крон, железная лазурь сиенна, оранжевый молибдат и органические пигменты, такие как красный паранитроанилин, бензидиновый крон, толуидиновая красная, чернила и фталоцианины. Полученные полиуретановые или полиизоциануратные пены могут варьироваться в плотности примерно от 0,5 фунтов на кубический фут примерно до 60 фунтов на кубический фут, предпочтительно примерно от 1,0 до 20,0 фунтов на кубический фут и наиболее предпочтительно примерно от 1,5 до 6,0 фунтов на кубический фут. Полученная плотность зависит от того, какая часть смеси пенообразователя или вспенивающего агента плюс количество вспомогательного вспенивающего агента, такого как вода или другие совместные вспенивающие агенты, присутствует в компонентах А и/или В или, в соответствии с другим вариантом осуществления изобретения, добавляется во время приготовления пены. Пена может быть жесткой, гибкой или полужесткой, также может иметь замкнутую структуру элементов, открытую структуру элементов или смесь открытых и закрытых элементов. Такая пена имеет множество хорошо известных применений, включая без ограничений, теплоизоляцию, амортизацию, флотацию, упаковку, адгезивы, заполнение пустот, ремесла и декоративные изделия, а также амортизацию.

Полиэфир, согласно изобретению, может также использоваться для производства литых эластомеров, термопластичных полиуретанов, адгезивов, покрытий, герметиков, волокон, обладающих огнезащитными свойствами.

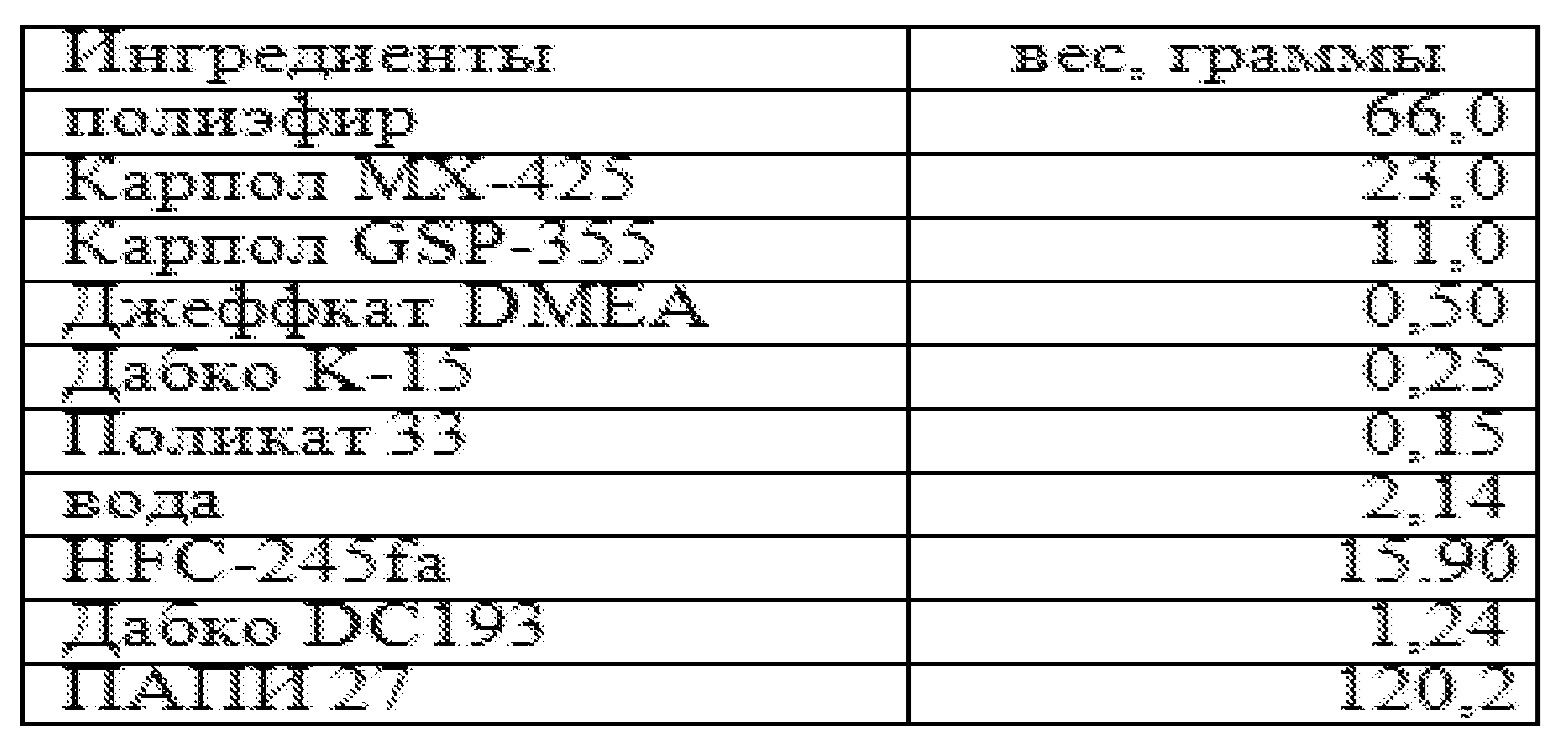

Пример 8: Состав распыляемого жесткого пенополиуретана

Полиэфир: пример изобретения 1 или сравнительный пример

Карпол MX-425: Манних-полиэфир от Карпентер

Карпол GSP-355: инициированный сахарозой/глицерином полиэфир от Карпентер

Джеффкат DMEA: аминный катализатор от Хантсман

Дабко K-15: катализатор октоата калия от «Воздушных продуктов»

Поликат 33: аминный катализатор от «Воздушных продуктов»

HFC-245fa: вспенивающий агент от Хонивел

Dabco DC193: силиконовое поверхностно-активное вещество от «Воздушных продуктов»

ПАПИ 27: полимерный изоцианат от Доу

Способ:

Пену готовили путем ручного смешивания с использованием мешалки периодического действия. Используемые материалы выдерживали при комнатной температуре до их использования. Суперконцентрат смешанного сложного полиэфира, простого полиэфира, всех катализаторов, воды, вспенивающего агента и поверхностно-активного вещества готовили и очень хорошо смешивали с образованием компонента В. Добавили 50 г смеси компонента В в бумажный стаканчик. Затем к смеси добавляли компонент A (полимерный изоцианат) и продолжали перемешивание в течение 6 секунд. Скорость образования пены контролировали путем измерения высоты и скорости вспенивания с использованием вспенивающего инструмента (поставляется компанией ООО «Месстехник»). Физические свойства выдерживали через 2 недели при комнатной температуре.

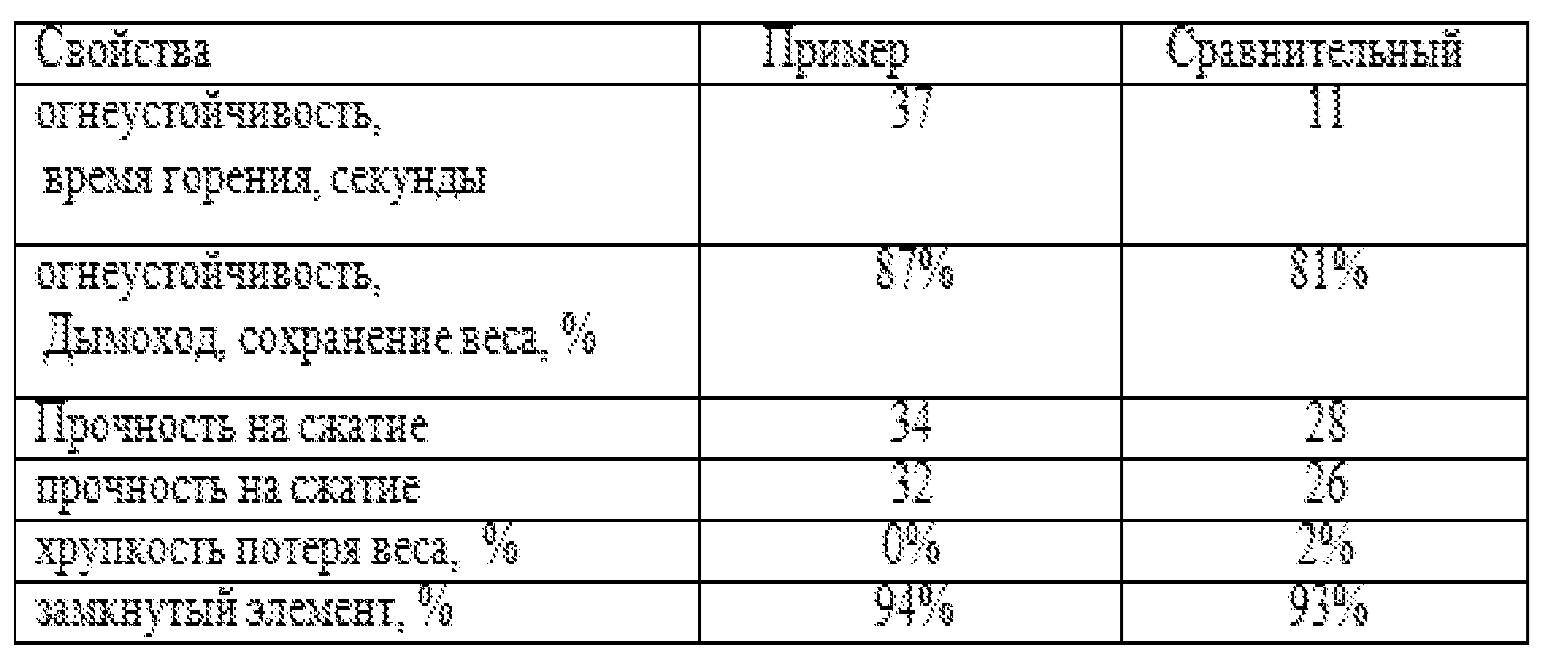

Физические свойства распыляемого жесткого пенополиуретана

горение во времени: Испытательное устройство по контролю распространения огня в шахтах Горного бюро

Дымоход: ASTM D3014

прочность на сжатие: ASTM D1621

хрупкость: ASTM C421

закрытые элементы: ASTM D2226