Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОГО СУЖЕНИЯ ПОСЛЕ РАЗРЫВА

Вид РИД

Изобретение

Изобретение относится к области определения пластичных свойств металлов и может быть использовано для определения относительного сужения после разрыва при растяжении.

Известен способ определения относительного сужения после разрыва (ГОСТ 1497-84, ИСО 6892-84 «Металлы. Методы испытания на растяжение"), который предусматривает вырезку из детали заготовок для образцов и последующее изготовление образцов для испытания на растяжение. Для определения относительного сужения после разрыва образец подвергают растяжению до разрушения под действием плавно приложенной нагрузки. Относительное сужение ψk после разрыва определяют как отношение разности начальной площади и минимальной площади поперечного сечения образца к начальной площади поперечного сечения образца.

Недостатком этого способа является то, что он требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Таким образом, этот способ не позволяет оперативно и без разрушения производить определение относительного сужения после разрыва материала.

Известен способ определения максимальных истинных напряжений и деформаций (патент №2319944 РФ G01N 3/32, заявл. 19.09.2006, опубл. 20.03.2008, бюл. №8). Способ реализуется путем периодического в процессе испытания ступенчатого нагружения образца вплоть до его разрыва с получением на каждой ступени нагружения заданной величины диаметра, при котором изменение коэффициента жесткости напряженного состояния в минимальном сечении не превышает 3%, производят обточку берегов шейки образца до получения по обе стороны от минимального сечения двух соосных с осью образца конических поверхностей, направленных навстречу друг другу и сопряженных по поверхности, сформированной в области шейки, определяют угол наклона образующих при вершине конусов из условия наименьшей его величины, обеспечивающей закрепление деформации в области шейки, по результатам испытания строят истинную диаграмму растяжения, и по точке, соответствующей моменту разрыва образца, судят о максимальных истинных напряжениях и деформациях.

Недостатком этого способа является то, что он также требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Таким образом, и этот способ не позволяет оперативно и без разрушения производить определение истинного сопротивления разрыву материала. Кроме того, тот способ имеет большую трудоемкость из-за необходимости изготовления и последующего испытания образца; его невозможно использовать при необходимости стопроцентного контроля деталей, а также при малых размерах деталей.

Наиболее близким по технической сущности является способ определения относительного сужения после разрыва (описанный в книге В.М. Матюнина "Индентирование в диагностике механических свойств материалов". - М.: Издательский дом МЭИ, 2015. - 288 с., на стр. 185-186), который предусматривает нанесение царапины алмазным конусом под действием нагрузки на испытуемой поверхности, измерение глубины царапания t и критической длины царапины

После проведения статистической обработки экспериментальных данных для различных материалов была получена следующая зависимость для относительного сужения после разрыва

Недостатком этого способа является то, что он предусматривает построение диаграммы царапания, при которой глубина царапания составляет 5 мкм. В связи с этим этот способ может быть реализован только на тщательно подготовленных плоских образцах с полированной поверхностью и с использованием специального оборудования. Кроме того, глубина царапины очень мала, что неизбежно вызывает дополнительные ошибки при ее измерении.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют оперативно и без разрушения определять относительное сужение после разрыва.

В этой связи важнейшей задачей является создание нового способа определения относительного сужения после разрыва, который позволял бы оперативно и без разрушения производить определение относительного сужения после разрыва.

Техническим результатом заявленного способа является создание нового способа определения относительного сужения после разрыва, который позволяет повысить точность и оперативно без разрушения производить определение относительного сужения после разрыва.

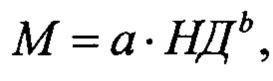

Указанный технический результат заключается в том, что испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют относительное сужение после разрыва, при этом измеряют пластическую твердость НД испытуемого материала, определяют модуль пластичности М испытуемого материала по формуле

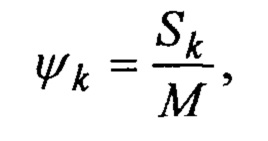

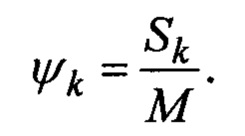

с последующим определением относительного сужения после разрыва с учетом истинного сопротивления разрыву Sk. испытуемого материала по зависимости

где ψk - относительное сужение после разрыва испытуемого материала (%);

Sk - истинное сопротивление разрыву испытуемого материала (МПа),

НД - пластическая твердость испытуемого материала (МПа);

a, b - коэффициенты, зависящие от химического состава испытуемого материала.

Существенным отличием является то, что измеряют пластическую твердость НД испытуемого материала и с ее учетом определяют модуль пластичности испытуемого материала.

Существенным отличием способа является предложение при определении модуля пластичности М испытуемого материала учитывать коэффициенты а и b, что позволяет повысить точность определения относительного сужения после разрыва, поскольку его значение зависит от химического состава испытуемого материала.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новую зависимость для определения модуля пластичности испытуемого материала. Эта зависимость в новой форме устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину относительного сужения после разрыва: пластические свойства материала при контактной деформации (от них зависит пластическая твердость), прочностные свойства материала (от них зависит истинное сопротивление разрыву), пластические свойства материала при растяжении (от них зависит относительное сужение после разрыва и, следовательно, модуль пластичности), а также коэффициенты а и b, значения которых зависят от химического состава испытуемого материала. Это позволяет оперативно с высокой точностью определять относительное сужение после разрыва испытуемого материала без разрушения детали.

Способ определения относительного сужения после разрыва испытуемого материала реализуется следующим образом.

Испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости. Значение нагрузки может быть выбрано согласно ГОСТ 18835-73 Металлы. Метод измерения пластической твердости. Следует отметить, что пластическая твердость НД не зависит от нагрузки и диаметра индентора в пределах глубин остаточного отпечатка, составляющих (0,008…0,100) от диаметра сферического индентора. До значений пластической твердости 4500 МПа в качестве индентора используют стальной закаленный шарик; при большей твердости используют сферический индентор из твердого сплава. В качестве нагружающего устройства можно использовать пресс Бринелля.

Измеряют глубину остаточного отпечатка и определяют согласно ГОСТ 18835-73 пластическую твердость НД испытуемого материала. Измерение глубины остаточного отпечатка можно выполнить с помощью индикатора часового типа, установленного на индикаторной стойке.

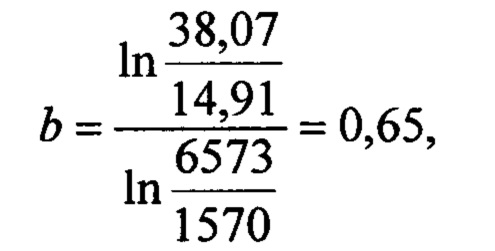

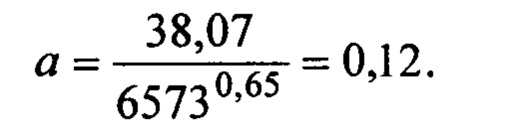

Для определения числовых значений коэффициентов а и b используют вспомогательные образцы с известными величинами пластической твердости и модуля пластичности; материал вспомогательного образца (черный или цветной металл выбирают в зависимости от того относительное сужение после разрыва какого материала предполагается определять). Пластическую твердость определяют согласно ГОСТ 18835-73 Металлы. Метод измерения пластической твердости. Для вспомогательных образцов - НД1 и НД2. Модуль пластичности определяют ГОСТ 1497-84 (ИСО 6892-84) "Металлы. Методы испытания на растяжение" как отношение истинного сопротивления разрыву к относительному сужению после разрыва; для вспомогательных образцов - M1 и М2. Коэффициенты а и b вычисляют по следующим формулам (которые получены из формулы 1)

Затем определяют относительное сужение после разрыва с учетом истинного сопротивления разрыву Sk. испытуемого материала по формуле (2)

Отметим, что при определении относительного сужения после разрыва ψk по найденному модулю пластичности М испытуемого материала значение истинного сопротивления разрыву Sk испытуемого материала можно определить оперативно и без разрушения, например, согласно способу, предложенному авторами в патенте №2680111 «Способ определения истинного сопротивления разрыву» (опубликовано 15.02.2019, бюл. №5). Это позволяет неразрушающим способом определить величину относительного сужения после разрыва и тем самым оценить способность испытуемого материала сопротивляться пластической деформации.

Пример. Проведена экспериментальная проверка предложенного способа.

Определение относительного сужения после разрыва проводили на образцах, изготовленных из углеродистых и легированных конструкционных сталей различного уровня прочности и пластичности.

В качестве индентора использовали стальной закаленный шарик диаметром 5 мм, а для сталей с пластической твердостью большей, чем 4500 МПа - сферический индентор из твердого сплава.

Для определения коэффициентов а и b использовали вспомогательные образцы, изготовленные из стали 10 с известными значениями пластической твердости НД1=1570 МПа и модулем пластичности Мэ,1=14,91 МПа (в таблице 1 - №2), а также образец из стали 12Х2Н4А с пластической твердостью НД2=6573 МПа и модулем пластичности Мэ,2=38,07 МПа (в таблице 1 - №7). Внедрение сферического индентора в поверхность вспомогательных образцом проводили с использованием пресса Бринелля при нагрузке 7358 Н.

По формулам (3) и (4) вычисляли значения коэффициентов а и b

Таким образом, полученные значения коэффициентов а и b позволяют определять модуль пластичности испытуемых материалов из сталей. При этом формула (1) с учетом числовых значений коэффициентов а и b примет вид

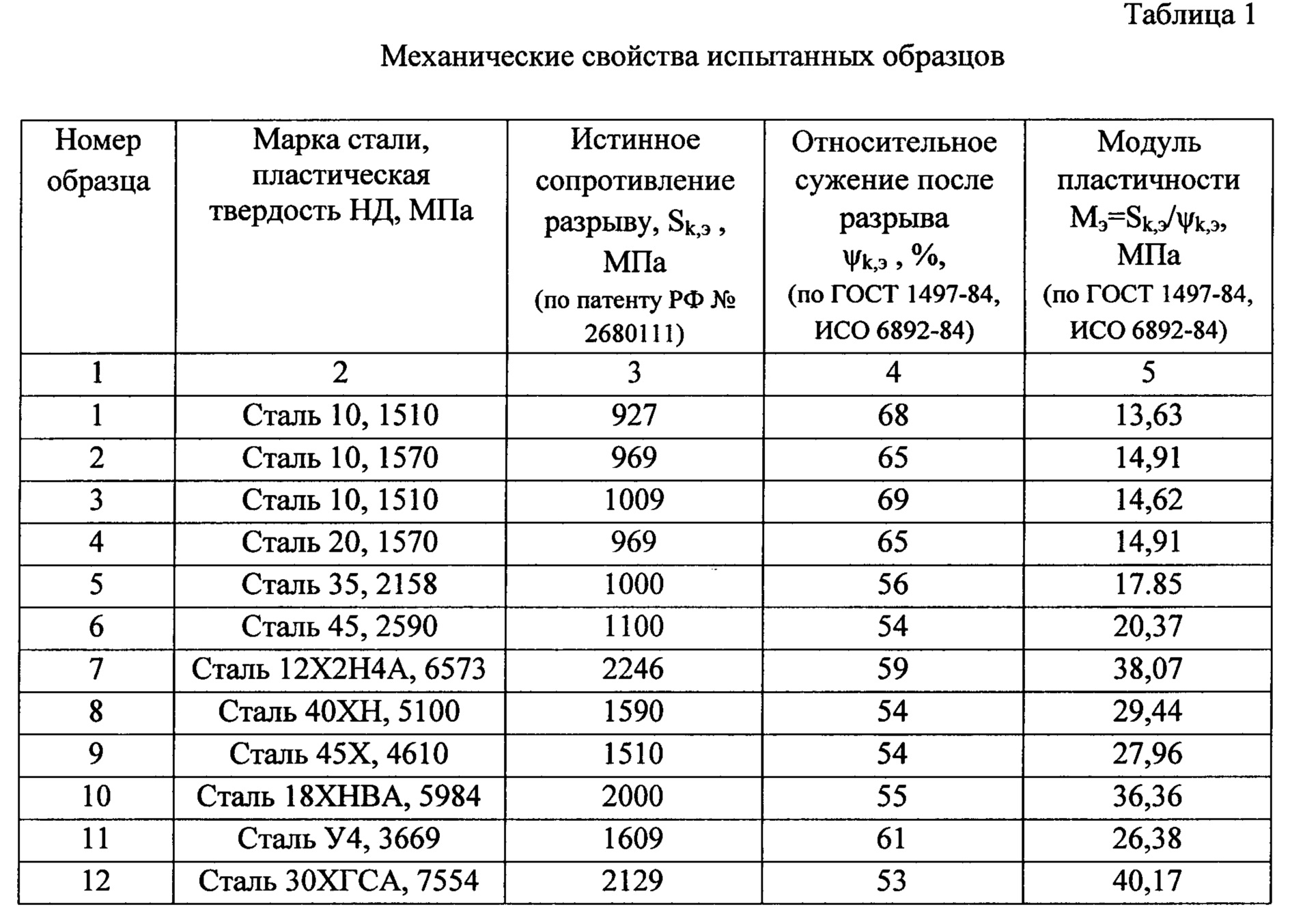

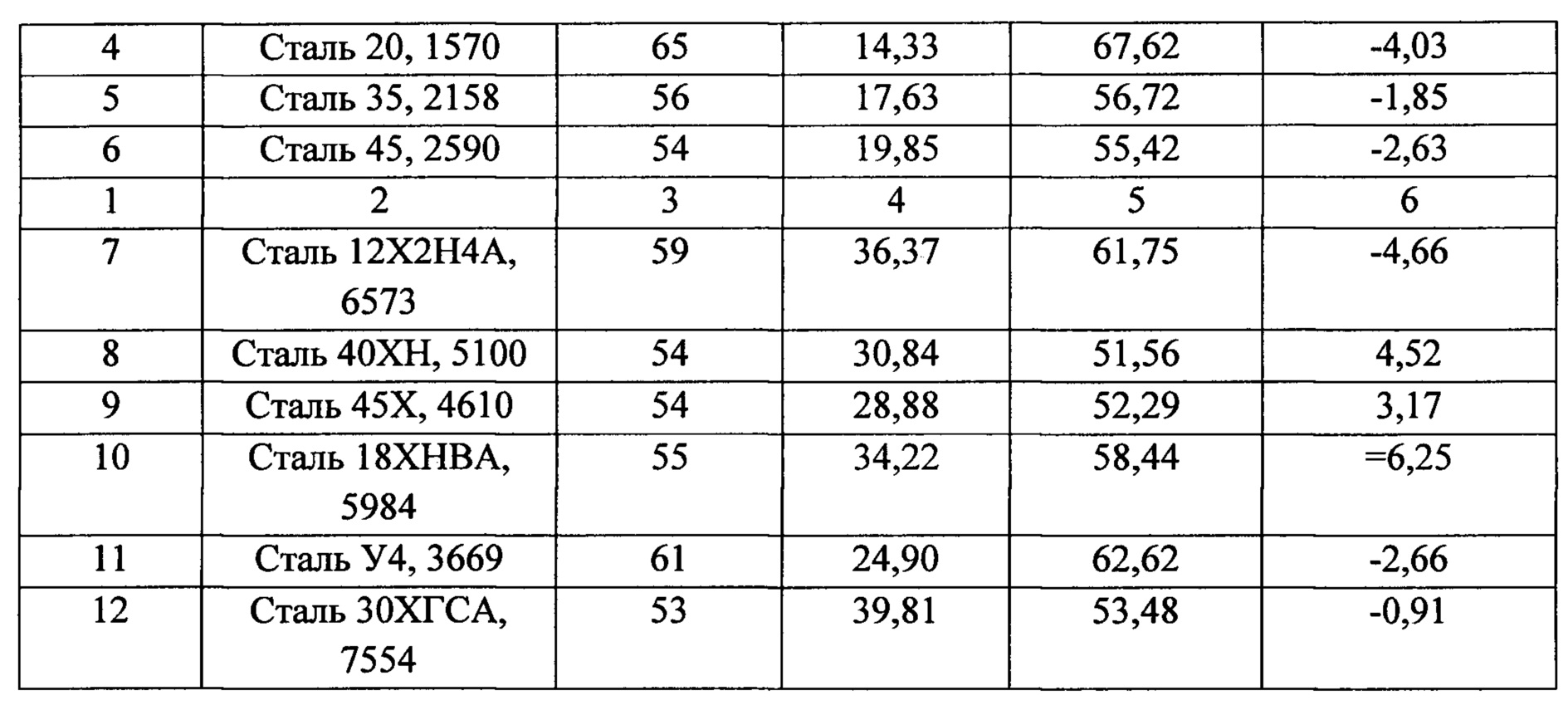

В таблице 1 представлены механические свойства испытанных материалов. При этом пластическую твердость определяли согласно ГОСТ 18835-73 "Металлы. Метод измерения пластической твердости", истинное сопротивление разрыву определяли согласно патенту РФ авторов №2680111, а относительное сужение после разрыва и модуль пластичности определяли по ГОСТ 1497-84 (ИСО 6892-84) «Металлы. Методы испытания на растяжение», принятому в качестве эталонного способа.

Испытания на растяжение проводили с помощью программно-технического комплекса для испытания металлов (оснащенного персональным IBM совместимым компьютером) ИР 5143-200.

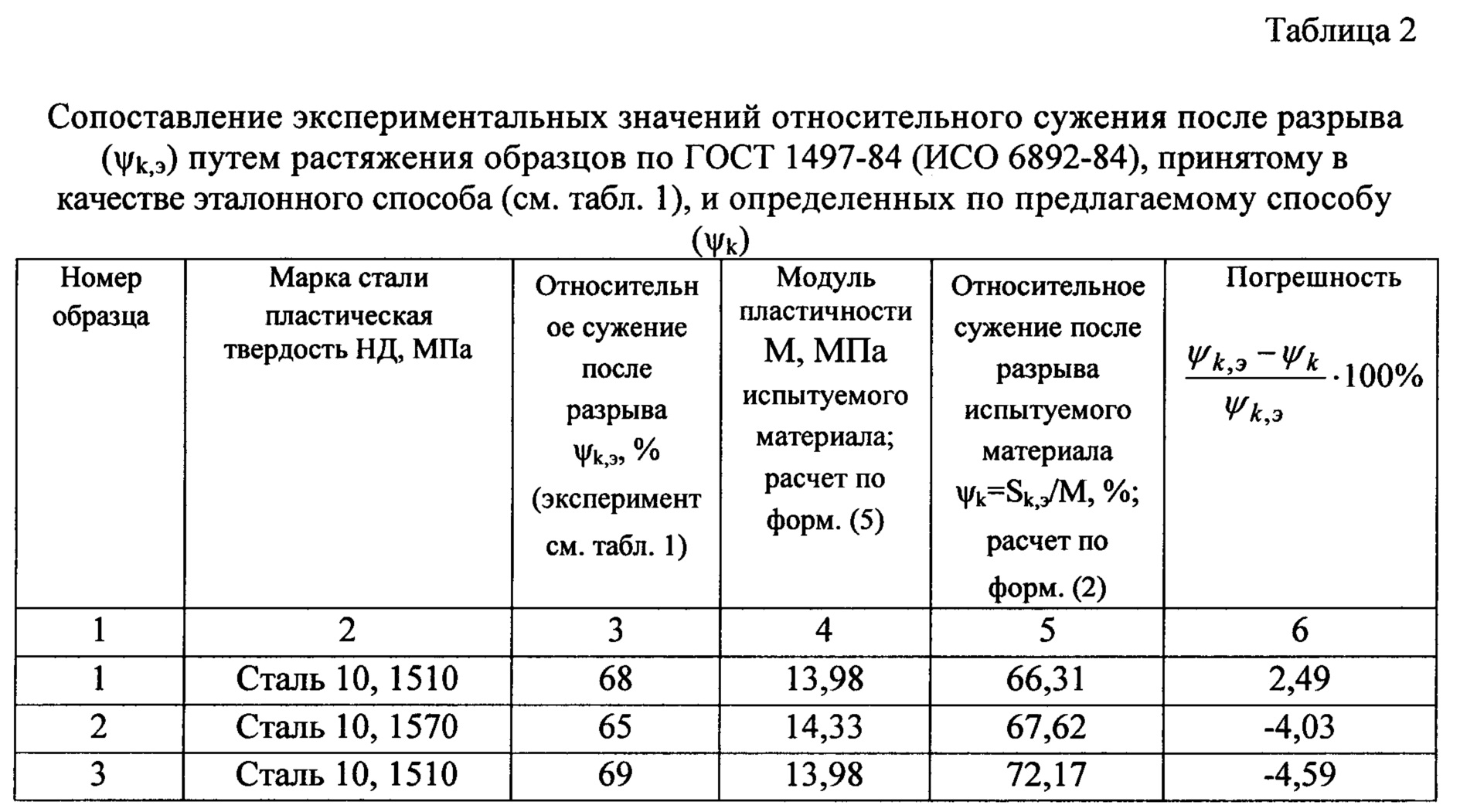

Результаты сравнительных испытаний приведены в таблице 2. Как видно из таблицы 2, при использовании предлагаемого способа погрешность определения относительного сужения после разрыва по сравнению с эталонным способом по ГОСТ 1497-84 не превышает (5…6)% и имеет характер двухстороннего разброса.

Таким образом, результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения относительного сужения после разрыва не превышает (5…6)% в широком диапазоне изменения прочностных свойств материала, что для оценки пластичных свойств материала деталей вполне удовлетворительно.

В связи с этим предлагаемый способ позволяет повысить точность определения относительного сужения после разрыва без разрушения материала и может быть использован для контроля прочности материала различных деталей машин (болты, стержни, элементы металлоконструкций, балки и т.п.).

Таким образом, способ, воплощающий заявленное изобретение, предусматривает, что испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют размеры отпечатка и определяют относительное сужение после разрыва, при этом измеряют пластическую твердость НД испытуемого материала, определяют модуль пластичности М испытуемого материала, с последующим определением относительного сужения после разрыва с учетом истинного сопротивления разрыву испытуемого материала.

Способ предназначен для использования в промышленности для определения относительного сужения после разрыва без разрушения материала деталей.