Результат интеллектуальной деятельности: РЕАКТОР ДЛЯ КРУПНОМАСШТАБНОГО СИНТЕЗА ЭТИЛЕНГЛИКОЛЯ

Вид РИД

Изобретение

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к синтезу этиленгликоля в газовой фазе, в особенности в крупных масштабах.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Реактор карбонилирования и реактор гидрирования являются ключевыми составляющими оборудования, необходимого для синтеза этиленгликоля из синтез-газа. Как синтез оксалата из синтез-газа посредством карбонилирования, так и синтез этиленгликоля из оксалата посредством гидрирования представляет собой экзотермическую реакцию. Реакция карбонилирования является быстрой реакцией, длящейся считанные секунды, причем происходит она главным образом в верхней части каталитической трубки, в то время как нижняя ее часть обеспечивает равновесие при удалении из слоя катализатора, завися главным образом от зоны теплообмена в верхней части каталитической трубки. В аварийной ситуации происходит накопление тепла реакции, и слой катализатора перегревается настолько, что под воздействием тепла происходит распад нитрита, который может с легкостью привести к взрыву. Во время реакции гидрирования катализатор с легкостью коксуется и рассыпается, что приводит к разному сопротивлению в каждой из каталитических трубок реактора. В результате происходит дрейф газа, слой катализатора претерпевает локальный перегрев, усиливаются побочные реакции и снижается коэффициент использования катализатора. При этом происходит резкое падение давления в слое катализатора. Компрессор потребляет гораздо больше электроэнергии.

Как эксплуатируемые, так и проектируемые в настоящее время реакторы карбонилирования и реакторы гидрирования представляют собой трубчатые реакторы. При идентичных условиях транспортировки загрузка одного реактора катализатором является незначительной, а сопротивление в реакционной установке - сниженным. Для создания установки по производству этиленгликоля мощностью 200000 тонн/год или 200 кт/год, как правило, необходимо наличие двух реакторов карбонилирования и трех-четырех реакторов гидрирования, которые не только занимают большую площадь, но и являются весьма затратными в части своего строительства. В подобной установке с легкостью может возникать дрейф газа, а эксплуатация ее - сложна. Каждый из реакторов единого комплекса установки по производству диметилоксалатов мощностью 200000 тонн/год может составлять 6 м в диаметре и 8 м в высоту, вызывая тем самым множество проблем в процессе транспортировки, монтажа и эксплуатации. Трубчатый реактор имеет ограничения при наращивании производства до крупных масштабов.

В целях экономии электроэнергии и сокращения объема капиталовложений вновь возводимые установки по производству этиленгликоля становятся все крупнее и крупнее, а некоторые из них уже достигли объемов производства на уровне миллионов тонн. Существующие трубчатые реакторы карбонилирования и реакторы гидрирования ограничивают наращивание производства этиленгликоля до крупных масштабов. Соответственно, сохраняется потребность в реакторах синтеза этиленгликоля, подходящих для крупных или очень крупных реакционных установок.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагаются реактор для крупномасштабного производства диметилоксалата либо этиленгликоля, а также сферы его применения.

При этом предлагается реактор для крупномасштабного производства целевого продукта.

Данный реактор содержит корпус, элемент газораспределения, элемент внутреннего теплообмена, впускные трубные элементы и выпускные трубные элементы. Корпус его оборудован внутренними стенками (М) реакторного цилиндра. Указанный корпус формирует верхнюю часть (I), реакторный цилиндр (II) и нижнюю часть (III). Упомянутый элемент газораспределения содержит один или несколько впускных патрубков (А) подачи исходного газа, один или несколько усилителей (G) газораспределения, снабженный порами газораспределитель (D), полый газовый цилиндр (L), а также один или несколько выпускных патрубков (F) сброса хвостовых газов. Упомянутый элемент внутреннего теплообмена содержит пучок (J) теплообменных трубок. Каждый из упомянутых двух или более впускных трубных элементов оборудован двумя или более впускными патрубками (Е) подачи котловой воды. Каждый из упомянутых двух или более выпускных трубных элементов оборудован двумя или более выпускными патрубками (Н) сброса кипящей при высокой температуре воды. Каждый из этих двух или более впускных трубных элементов соответствует одному из двух или более выпускных трубных элементов. Каждый впускной трубный элемент и соответствующий ему выпускной трубный элемент расположены симметрично по окружности на нижней части (III) и верхней части (I), соответственно, либо на нижней части и верхней части цилиндра (II), соответственно.

Один или несколько впускных патрубков (А) подачи исходного газа, один или несколько усилителей (G) газораспределения, а также по меньшей мере два из двух или более выпускных трубных элементов находятся в верхней части (I). Один или несколько выпускных патрубков (F) сброса хвостовых газов, а также по меньшей мере два из двух или более впускных трубных элементов находятся в нижней части (III). Газораспределитель (D), пучок (J) теплообменных трубок, слой (С) катализатора, а также газовый цилиндр (L) находятся в реакторном цилиндре (II). Слой (С) катализатора расположен между газораспределителем (D) и газовым цилиндром (L) и снаружи пучка (J) теплообменных трубок. В слое катализатора содержится катализатор.

Пучок (J) теплообменных трубок расположен между газораспределителем (D) и газовым цилиндром (L) и обеспечивает трубный канал для непрерывно потока котловой воды от двух или более впускных патрубков (Е) подачи котловой воды до двух или более выпускных патрубков (Н) сброса кипящей при высокой температуре воды. При этом от пучка (J) теплообменных трубок отводится тепло.

Внутренние стенки реакторного цилиндра, поры в газораспределителе (D) и отверстия в газовом цилиндре (L) обеспечивают пространственный канал для непрерывного потока исходного газа от одного или нескольких впускных патрубков (А) подачи исходного газа до одного или нескольких выпускных патрубков (F) сброса хвостовых газов таким образом, что исходный газ контактирует с катализатором в присутствии отводимого тепла. И если исходный газ содержит монооксид углерода (СО) и метилнитрит (MN), то катализатор катализирует процесс синтеза диметилоксалата из монооксида углерода (СО) и метилнитрита (MN), который является целевым продуктом, причем указанный реактор имеет производительность по диметилоксалату более 400 кт/год. А если, в качестве альтернативы, исходный газ содержит диметилоксалат и водород (Н2), то катализатор катализирует процесс синтеза этиленгликоля из диметилоксалата и водорода (Н2), который является целевым продуктом, причем указанный реактор имеет производительность по этиленгликолю более 200 кт/год.

Кроме того, указанный реактор содержит паровой барабан, который расположен в верхней части (I).

Такой реактор может представлять собой радиальный реактор. Реакторный цилиндр (II) и газовый цилиндр (L) этого радиального реактора могут быть расположены вертикально. Реакторный цилиндр (II) и газовый цилиндр (L) могут находиться на одной и той же вертикальной оси. Отверстия в стенках газового цилиндра могут иметь более высокую плотность в нижней части стенок газового цилиндра, чем в верхней части его стенок. Эти отверстия выполнены в форме кругов или вертикальных полос. Пористый газораспределитель (D) может быть отделен от слоя (С) катализатора катализаторной обоймой (K), выполненной из сетки из нержавеющей стали. Газовый цилиндр (L) может быть отделен от слоя (С) катализатора катализаторной обоймой (K), выполненной из сетки из нержавеющей стали. Один или несколько впускных патрубков (А) подачи исходного газа могут находиться в верхней части (I), а один или несколько выпускных патрубков (F) сброса хвостовых газов могут находиться в нижней части (III). Газовый цилиндр (L) может иметь закрытый верхний конец.

В радиальном реакторе цилиндрический корпус (II может быть соединен с верхней частью (I)) с помощью верхнего фланца, при этом цилиндрический корпус (II) может быть соединен с нижней частью с помощью нижнего фланца, а газовый цилиндр (L) может иметь верхний конец, закрытый фланцем газового цилиндра. Два или более впускных патрубка (Е) подачи котловой воды (Е) могут находиться на нижнем фланце.

Кроме того, реактор может содержать один или несколько дополнительных реакторных цилиндров на реакторном цилиндре (II), а также один или несколько дополнительных газовых цилиндров на газовом цилиндре (L). Один или несколько дополнительных реакторных цилиндров могут быть соединены с цилиндрическим корпусом (II) с помощью дополнительного фланца, а один или несколько дополнительных газовых цилиндров соединены с газосборным цилиндром (L) с помощью фланца газового цилиндра. В результате между одним или несколькими дополнительными цилиндрическими корпусами и цилиндрическим корпусом (II) образуется паровой барабан.

Упомянутый пучок теплообменных трубок может содержать трубки. Каждая из трубок выбирается из группы, состоящей из прямых трубок, непрерывных змеевиков, а также их сочетания. Внешний диаметр таких трубок может составлять от 15 до 50 мм, а межосевое расстояние между ними - от 25 до 90 мм.

Реакторный цилиндр (II) может иметь диаметр от 4000 до 7000 мм и высоту от 2800 до 8000 мм.

Перепад давления в катализаторном пакете может быть менее 30 кПа. Один или несколько из его катализаторов могут иметь объем, превышающий 100 м3.

Также предлагается устройство. Устройство содержит реактор, имеющий производительность по этиленгликолю более 200 кт/год, и единую прямую трубку либо единый непрерывный змеевик водяного охлаждения.

Кроме того, предлагается способ получения целевого продукта в крупных масштабах в реакторе.

В соответствии с таким способом указанный реактор содержит корпус, впускной патрубок подачи газа, выпускной патрубок сброса газа, впускной патрубок подачи воды и выпускной патрубок сброса воды. Корпус образует вертикальный реакторный цилиндр. В реакторном цилиндре расположены внутренние стенки цилиндра, снабженный порами газораспределитель, слой катализатора, пучок теплообменных трубок, а также вертикальный полый газовый цилиндр с имеющими отверстия стенками газового цилиндра. Газовый цилиндр расположен в центре цилиндрического корпуса, и с газовым цилиндром соединен выпускной патрубок сброса газа. Газораспределитель расположен между внутренней стенкой реакторного цилиндра и газовым цилиндром, а впускной патрубок подачи газа соединен с пространством, находящимся между газораспределителем и внутренней стенкой реакторного цилиндра. Слой катализатора расположен между газораспределителем и газовым цилиндром и снаружи пучка теплообменных трубок. Слой катализатора содержит катализатор. Пучок теплообменных трубок расположен между газораспределителем и газовым цилиндром и соединяется с впускным патрубком подачи воды и выпускным патрубком сброса воды. Пространство между внутренней стенкой реакторного цилиндра и газораспределителем, поры в газораспределителе, а также отверстия в стенке газового цилиндра обеспечивают канал для протекания газа от впускного патрубка подачи газа до выпускного патрубка сброса газа.

Указанный способ включает подачу котловой воды во впускной патрубок подачи воды; непрерывное перемещение котловой воды через пучок теплообменных трубок таким образом, что эта котловая вода отводит тепло от пучка теплообменных трубок, а в результате этого образуются кипящая при высокой температуре вода и пар; сброс кипящей при высокой температуре воды и пара из реактора через выпускной патрубок сброса воды; подачу исходного газа во впускной патрубок подачи газа; непрерывное перемещение исходного газа по газовому каналу; введение исходного газа в контакт с катализатором в присутствии отводимого тепла, в результате чего получается целевой продукт и образуется хвостовой газ; а также сброс хвостового газа из реактора через выпускной патрубок сброса газа.

И если исходный газ содержит монооксид углерода (СО) и метилнитрит (MN), и катализатор катализирует процесс синтеза диметилоксалата из монооксида углерода (СО) и метилнитрита (MN), то целевым продуктом является диметилоксалат, производимый указанным реактором с выходом более 400 кт/год на протяжении по меньшей мере одного года. А если, в качестве альтернативы, исходный газ содержит диметилоксалат и водород (Н2), и катализатор катализирует процесс синтеза этиленгликоля из диметилоксалата и водорода (Н2), то целевым продуктом является этиленгликоль, производимый указанным реактором с выходом более 200 кт/год на протяжении по меньшей мере одного года.

В соответствии с представленном в данном изобретении способом пучок теплообменных трубок может содержать одну или несколько трубок, выбранных из группы, состоящей из прямой трубки, непрерывного змеевика, а также их сочетания. Внешний диаметр одной или нескольких трубок может составлять от 15 до 50 мм, а межосевое расстояние между ними - от 25 до 90 мм. Реакторный цилиндр может иметь диаметр от 4000 до 7000 мм и высоту от 2800 до 8000 мм. Перепад давления в слое катализатора может быть менее 30 кПа. Один или несколько из его катализаторов могут иметь объем, превышающий 100 м3.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

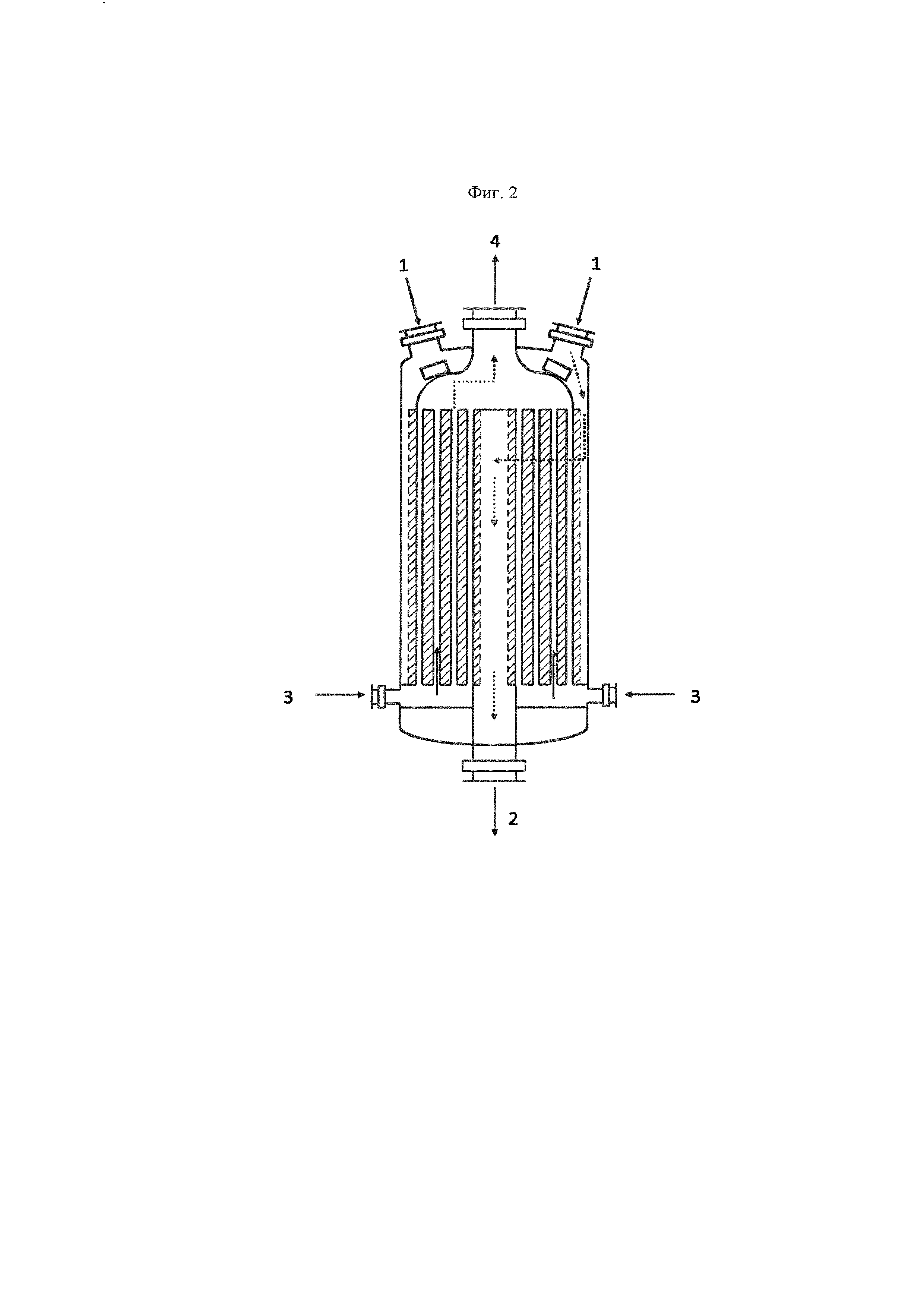

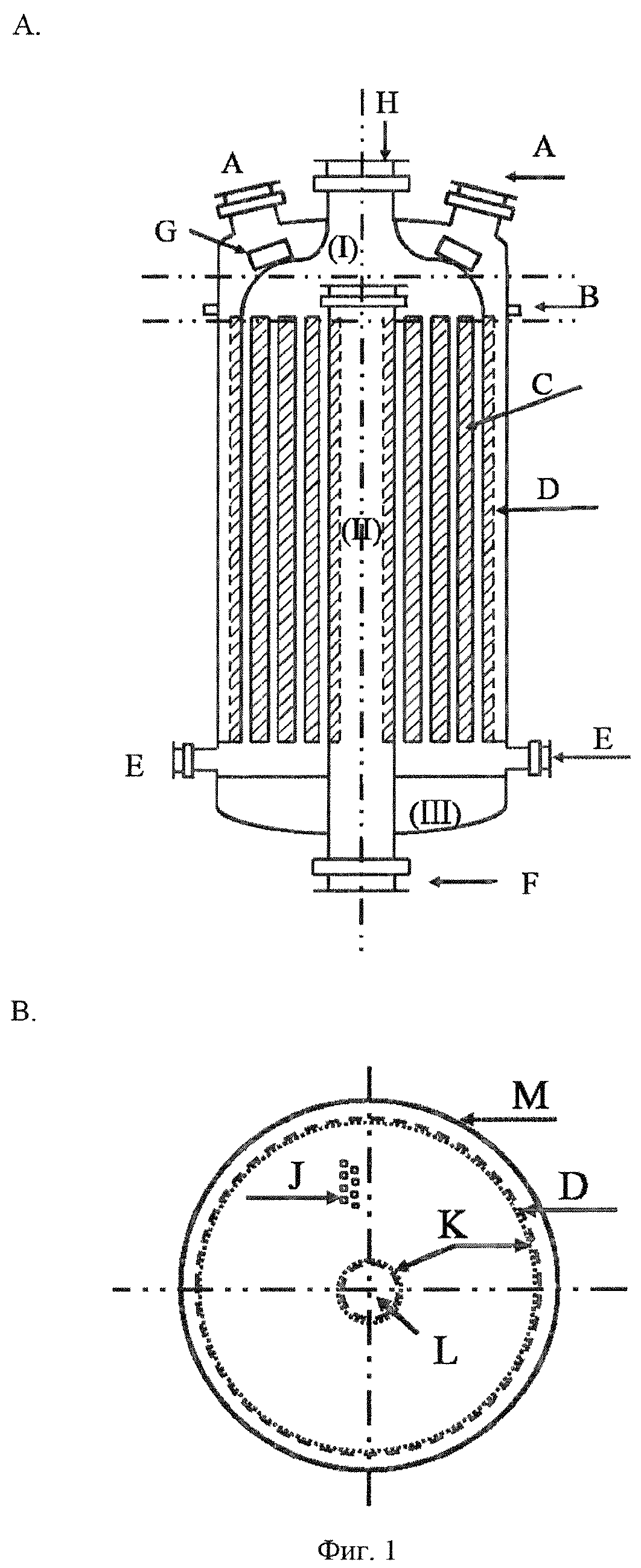

На фиг. 1А представлен вид сбоку реактора в соответствии с одним из вариантов осуществления данного изобретения, и на фиг. 1В - вид сверху на этот реактор. (I) верхняя часть; (II) цилиндр; (III) нижняя часть; А: впускной патрубок подачи исходного газа; В: фланец; С: слой катализатора; D: газораспределитель; Е: впускной патрубок подачи котловой воды; F: выпускной патрубок сброса газа; G: усилитель газораспределения; Н: выпускной патрубок сброса кипящей при высокой температуры воды; J: пучок трубок (прямых либо змеевидных); K: катализаторная обойма; L: газовый цилиндр; М: внутренняя стенка цилиндра.

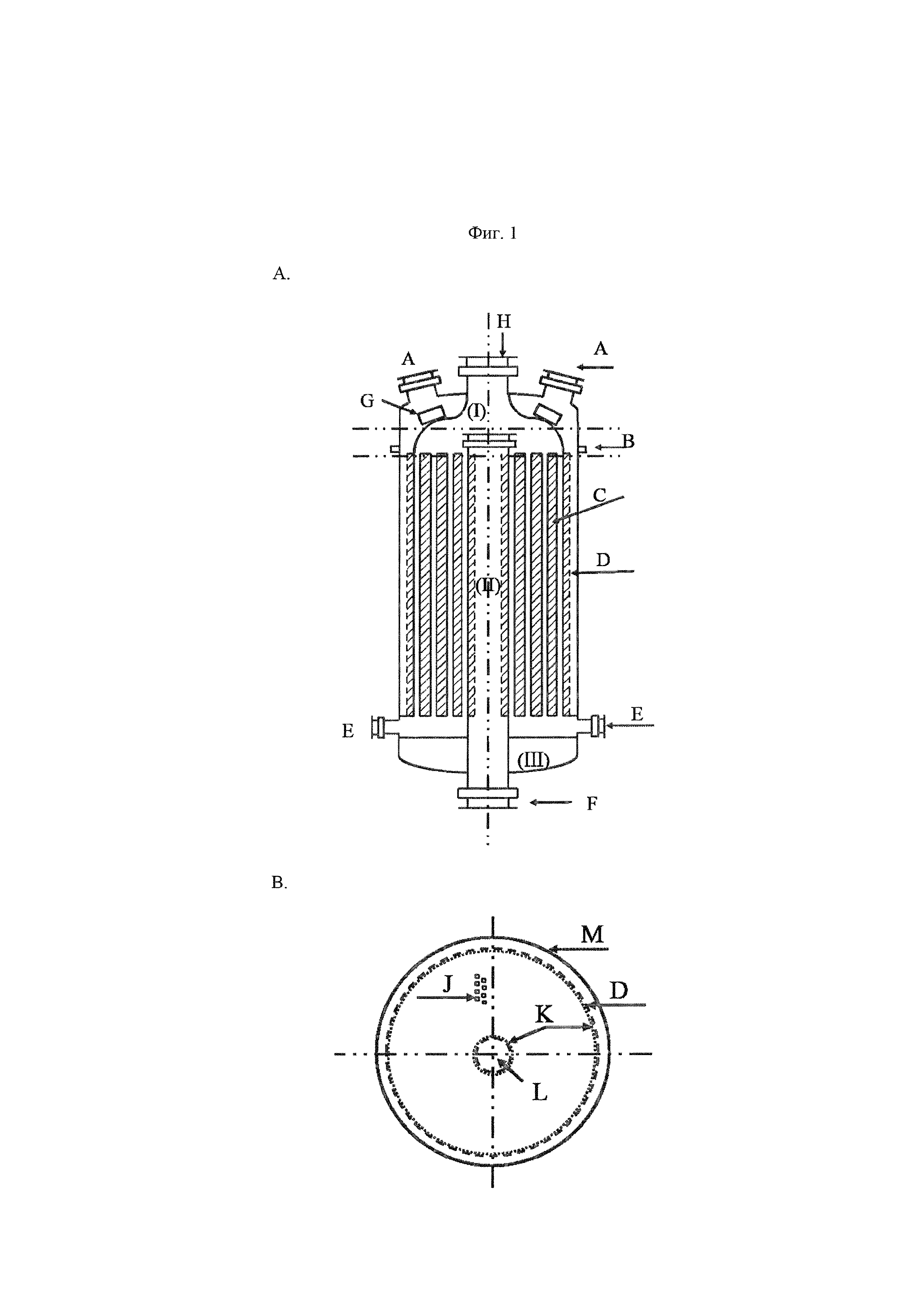

На фиг. 2 представлено схематическое изображение, демонстрирующее, как (1) в реактор поступает исходный газ, а (2) покидает реактор хвостовой газ, и как одновременно (3) в реактор поступает котловая вода, а (4) а покидают реактор кипящая при высокой температуре вода и пар.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагаются реактор для крупномасштабного производства диметилоксалата посредством карбонилирования либо этиленгликоля посредством гидрирования. Данное изобретение не только обеспечивает преимущества рядового радиального реактора, в котором повышается количество загрузки катализатора, уменьшается падение давления в слое катализатора, сокращается энергопотребление рабочего агрегата, снижаются эксплуатационные затраты, но также преодолеваются трудности, связанные с производством и транспортировкой большого реактора с неподвижным слоем. Для увеличения производительности реактора в пределах желаемого диапазона допуска по весу и сокращения капиталовложений в оборудование могут быть использованы множественные реакторные цилиндры и газовые цилиндры; при этом в реакторе уменьшается радиальный температурный градиент, что благоприятно сказывается на полноте и эффективности использования катализаторов, понижая температуру слоя катализатора, продлевая срок службы катализатора, а также снижая эксплуатационные затраты. Например, в представленном в настоящем изобретении реакторе перепад давления в слое катализатора может составлять менее 30 кПа, если последний загружен катализатором в объеме более 100 м3. Реактор может быть полностью приспособлен к установкам крупномасштабного производства этиленгликоля.

Одной из задач настоящего изобретения является преодоление проблем, связанных с крупномасштабным синтезом диметилоксалата посредством карбонилирования и/или этиленгликоля посредством гидрирования в газовой фазе, путем предложения реактора, способного эффективно уменьшить падение давления в реакторе и связанном с ним рабочем агрегате. Например, как показано на ФИГ. 1, радиальный реактор крупномасштабного карбонилирования и гидрирование состоит из корпуса, элемента внутреннего теплообмена, элемента газораспределения, впускного трубного элемента и выпускного трубного элемента, причем элемент внутреннего теплообмена содержит пучок теплообменных трубок, корпус формирует верхнюю часть (I), реакторный цилиндр (II), а также нижнюю часть (III), а верхняя часть (I) и нижняя часть (III), соответственно, оборудованы впускным патрубком подачи газа и выпускным патрубком сброса газа. Сам реактор отличается следующим: впускной трубный элемент и выпускной трубный элемент, соответственно, находятся на нижней части (III) и верхней части (I) либо в нижней части и верхней части реакторного цилиндра (II) и расположены симметрично друг к другу по окружности. Каждая из частей (I, III) оборудована двумя или более впускными либо выпускными элементами. Впускная труба А подачи сырьевого газа оснащена усилителем газораспределения. Пучок теплообменных трубок расположен между пористым газораспределителем D и газовым цилиндром L. Верхняя часть (I) оборудована элементом выпускного патрубка сброса кипящей воды или высокотемпературного пара, который служит в качестве парового барабана. Котловая вода протекает через пучок J теплообменных трубок. Катализатор загружается в проем между пучком J теплообменным трубок, где образует слой катализатора. Газ протекает по пространству между наружной стенкой пористого газораспределителя D и внутренней стенкой газового цилиндра. Газовый цилиндр расположен в центре реакторного цилиндра (II). В стенках газового цилиндра имеются отверстия, плотность расположения которых в нижней части стенок газового цилиндра выше, чем в верхней части его стенок. Эти отверстия выполнены в форме кругов и уменьшают падение давления. Как пористый газораспределитель D, так и центральный газосборный цилиндр L отделен от слоя катализатора с помощью катализаторной обоймы K, выполненной из сетки из нержавеющей стали. Центральный газовый цилиндр L представляет собой полый элемент, верхний конец которого является закрытым. Реакторный цилиндр (I) и каждая из его частей соединяются фланцем В. Верхний конец газового цилиндра L закрыт фланцем. Пучок J теплообменных трубок представляет собой прямую трубу, а котловая вода подается через впускной патрубок Е, который расположен на нижнем фланце. На фиг. 2 показано, как исходный газ быстро протекает в радиальном направлении от пористого газораспределителя D через слой катализатора С, достигает газового цилиндра L и вытекает из нижнего выпускного патрубка F сброса отходящих газов. Котловая вода следует по указанной трубке и вытекает из верхнего выпускного патрубка F сброса кипящей при высокой температуре воды.

Здесь предлагается реактор для получения целевого продукта в крупных масштабах. Таким целевым продуктом может быть диметилоксалат либо этиленгликоль. Данный реактор состоит из корпуса, элемента газораспределения, элемента внутреннего теплообмена, впускного трубного элемента и выпускного трубного элемента. Реактор может обладать производительностью по диметилоксалату более примерно 400 кт/год, либо производительностью по этиленгликолю более примерно 200 кт/год.

Корпус его оборудован внутренними стенками (М) реакторного цилиндра. Указанный корпус вмещает в себя верхнюю часть (I), реакторный цилиндр (II) и нижнюю часть (III).

Элемент газораспределения содержит впускной патрубок (А) подачи исходного газа, через который исходный газ поступает в реактор; усилитель (G) газораспределения, усиливающий распределение исходного газа в реакторе посредством, например, использования вентилятороподобной турбовентиляторной конструкции, которая за счет вращения газа изменяет направление его потока; газораспределитель (D), в котором имеются поры, и который распределяет исходный газ по катализаторам в слое катализатора, пропуская исходный газ через свои поры и устремляя его в полый газовый цилиндр (L), в котором имеются стенки с отверстиями. Хвостовой газ накапливается в полом газовом цилиндре и выводится из реактора через выпускной патрубок (F) сброса хвостового газа.

Упомянутый элемент внутреннего теплообмена состоит из пучка (J) теплообменных трубок. Указанный впускной трубный элемент оборудован двумя или более впускными патрубками (Е) подачи котловой воды. Выпускной трубный элемент оборудован выпускным патрубком (Н) сброса кипящей при высокой температуре воды.

Каждый впускной трубный элемент соответствует определенному выпускному трубному элементу. Каждый впускной трубный элемент и соответствующий ему выпускной трубный элемент расположены симметрично по окружности на нижней части (III) и верхней части (I), соответственно, либо нижней части и верхней части цилиндра (II), соответственно.

Впускной патрубок (А) подачи исходного газа, усилитель (G) газораспределения, а также по меньшей мере два выпускных трубных элемента расположены в верхней части (I). Газораспределитель (D), пучок (J) теплообменных трубок, слой (С) катализатора, а также газовый цилиндр (L) находятся в реакторном цилиндре (II). Выпускной патрубок (F) сброса хвостового газа, а также по меньшей мере два впускных трубных элемента расположены в нижней части (III).

Слой (С) катализатора расположен между газораспределителем (D) и газовым цилиндром (L), но снаружи пучка (J) теплообменных трубок. Слой катализатора содержит катализатор.

Между газораспределителем (D) и газовым цилиндром (L) расположен пучок (J) теплообменных трубок, который обеспечивает трубный канал для непрерывного потока котловой воды от впускного патрубка (Е) подачи до выпускного патрубка (Н) сброса кипящей при высокой температуре воды. При этом от пучка (J) теплообменных трубок отводится тепло.

Внутренние стенки реакторного цилиндра, поры в газораспределителе (D) и отверстия в газовом цилиндре (L) обеспечивают пространственный канал для непрерывного потока исходного газа от впускного патрубка (А) подачи исходного газа до выпускного патрубка (F) сброса хвостового газа таким образом, что исходный газ контактирует с катализаторами в присутствии отводимого тепла.

И если исходный газ содержит монооксид углерода (СО) и метилнитрит, то катализатор катализирует процесс синтеза диметилоксалата из монооксида углерода (СО) и метилнитрита, который является целевым продуктом, причем указанный реактор может обладать производительностью по диметилоксалату более 400, 500, 600, 700 либо 800 кт/год.

А если, в качестве альтернативы, исходный газ содержит диметилоксалат и водород (Н2), а катализатор катализирует процесс синтеза этиленгликоля из диметилоксалата и водорода (Н2), то целевым продуктом является этиленгликоль, а указанный реактор может обладать производительностью по этиленгликолю более 100, 150, 200, 250, 300, 350, 400, 450 либо 500 кт/год. Кроме того, указанный реактор оборудован паровым барабаном, который расположен в верхней части (I).

Такой реактор может представлять собой радиальный реактор. Реакторный цилиндр (II) и газовый цилиндр (L) этого радиального реактора могут быть расположены вертикально. Реакторный цилиндр (II) и газовый цилиндр (L) могут находиться на одной и той же вертикальной оси. Отверстия в стенках газового цилиндра могут иметь более высокую плотность в нижней части стенок газового цилиндра, чем в верхней части его стенок, причем эти отверстия проделаны в форме кругов либо вертикальных полос. Пористый газораспределитель (D) может быть отделен от слоя (С) катализатора катализаторной обоймой (K), выполненной из сетки из нержавеющей стали. Газовый цилиндр (L) может быть отделен от слоя (С) катализатора катализаторной обоймой (K), выполненной из сетки из нержавеющей стали. Впускной патрубок (А) подачи исходного газа может быть расположен в верхней части (I), а выпускной патрубок (F) сброса хвостового газа - в нижней части (III). Газовый цилиндр (L) может иметь закрытый верхний конец.

Цилиндрический корпус (II) радиального реактора с помощью верхнего фланца может быть соединен с верхней частью (I), при этом данный цилиндрический корпус (II) с помощью нижнего фланца может быть соединен с нижней частью, а газовый цилиндр (L) такого реактора может иметь верхний конец, закрытый фланцем газового цилиндра. Два или более впускных патрубка (Е) подачи котловой воды могут находиться у нижнего фланца.

Кроме того, реактор, помимо реакторного цилиндра (II), может быть оборудован дополнительным реакторным цилиндром. Такой дополнительный реакторный цилиндр может быть подсоединен к цилиндрическому корпусу (II) с помощью дополнительного фланца. Газосборный цилиндр (L) может быть подсоединен с помощью фланца газового цилиндра. В результате между одним или несколькими дополнительными цилиндрическими корпусами и цилиндрическим корпусом (II) может быть образован паровой барабан.

Упомянутый пучок теплообменных трубок может содержать трубки. Каждая из трубок может быть выбрана из группы, в которую входят прямая трубка, непрерывный змеевик, а также их сочетание. Внутренний диаметр таких трубок может составлять примерно от 15 до 50 мм, а межосевое расстояние между ними - примерно от 25 до 90 мм.

Реакторный цилиндр (II) может иметь диаметр примерно от 4000 до 7000 мм и/или высоту примерно от 2800 до 8000 мм.

Перепад давления в слое катализатора может составлять менее чем примерно 5, 10, 12, 15, 20, 25, 30 кПа. Объем одного или нескольких катализаторов может превышать примерно 100, 110, 120,130,140, 150, 160, 170,180,190 или 200 м3.

Также здесь предлагается устройство для крупномасштабного производства. Такое устройство содержит представленный в данном изобретении реактор, а также единую прямую трубку либо единый непрерывный змеевик системы водяного охлаждения.

Кроме того, предлагается способ получения целевого продукта в крупных масштабах в реакторе. Указанный реактор содержит корпус, впускной патрубок подачи газа, выпускной патрубок сброса газа, впускной патрубок подачи воды и выпускной патрубок сброса воды. Корпус образует вертикальный реакторный цилиндр. В реакторном цилиндре расположены внутренние стенки цилиндра, снабженный порами газораспределитель, слой катализатора, пучок теплообменных трубок, а также вертикальный полый газовый цилиндр с имеющими отверстия стенками. Газовый цилиндр расположен в центре цилиндрического корпуса, и с газовым цилиндром соединен выпускной патрубок сброса газа. Газораспределитель расположен между внутренней стенкой реакторного цилиндра и газовым цилиндром, а впускной патрубок подачи газа соединен с пространством, находящимся между газораспределителем и внутренней стенкой реакторного цилиндра. Слой катализатора и пучок теплообменных трубок расположены между газораспределителем и газовым цилиндром и снаружи пучка теплообменных трубок. Слой катализатора содержит катализатор. Пучок теплообменных трубок соединяется с впускным патрубком подачи воды и выпускным патрубком сброса воды, а также обеспечивает трубный канал для протекания воды от впускного патрубка подачи воды до выпускному патрубка сброса воды. Пространство между внутренней стенкой реакторного цилиндра и газораспределителем, поры в газораспределителе, а также отверстия в стенках газового цилиндра обеспечивают канал для протекания газа от впускного патрубка подачи газа до выпускного патрубка сброса газа.

Указанный способ включает подачу котловой воды во впускной патрубок подачи воды; непрерывное перемещение котловой воды через пучок теплообменных трубок таким образом, что эта котловая вода отводит тепло от пучка теплообменных трубок, а в результате этого образуются кипящая при высокой температуре вода и пар; сброс кипящей при высокой температуре воды и пара из реактора через выпускной патрубок сброса воды; подачу исходного газа во впускной патрубок подачи газа; непрерывное перемещение исходного газа по газовому каналу; введение исходного газа в контакт с катализатором в присутствии отводимого тепла, в результате чего получается целевой продукт и образуется хвостовой газ; а также сброс хвостового газа из реактора через выпускной патрубок сброса газа.

И если исходный газ содержит монооксид углерода (СО) и метилнитрит (MN), и катализатор катализирует процесс синтеза диметилоксалата из монооксида углерода (СО) и метилнитрита (MN), то целевым продуктом является диметилоксалат, который производится указанным реактором с выходом более 400, 500, 600. 700 либо 800 кт/год на протяжении по меньшей мере одного года. А если, в качестве альтернативы, исходный газ содержит диметилоксалат и водород (Н2), и катализатор катализирует процесс синтеза этиленгликоля из диметилоксалата и водорода (Н2), то целевым продуктом является этиленгликоль, который производится указанным реактором с выходом более 100, 150, 200, 250, 300, 350, 400, 450 либо 500 кт/год на протяжении не менее одного года. В соответствии с представленной в данном изобретении технологией пучок теплообменных трубок может содержать трубки. Каждая из таких трубок выбирается из группы, в которую входят прямая трубка, непрерывный змеевик, а также их сочетание. Внутренний диаметр таких трубок может составлять примерно от 15 до 50 мм, а межосевое расстояние между ними - примерно от 25 до 90 мм. Реакторный цилиндр может иметь диаметр примерно от 4000 до 7000 мм и/или высоту примерно от 2800 до 8000 мм. Перепад давления в слое катализатора может составлять менее чем примерно 5, 10, 12, 15, 20, 25, 30 кПа. Объем одного или нескольких катализаторов может превышать примерно 100, 110, 120, 130, 140, 150, 160, 170,180, 190 или 200 м3.

Термин «примерно», используемый в настоящем документе при упоминании измеряемого значения, например, количества, процента и тому подобного, предназначен для охвата отклонений в пределах ±20% либо ±10%, более предпочтительно - ±5%, еще более предпочтительно - ±1% и еще более предпочтительно - ±0,1% от указанного значения, поскольку такие отклонения соответствуют норме.

Образец 1.

Был использован реактор карбонилирования, оборудованный двумя реакторными цилиндрами высотой DN 4000 мм и диаметром DN 4600 мм. Внешний диаметр теплообменных трубок в пучке теплообменных трубок составлял 28 мм, причем расположены они были в форме положительного треугольника, а межосевое расстояние между трубками составляло 44 мм. Катализатор был заполнен в объеме, превышающем 120 м3. При нормальных рабочих условиях производительность по диметилоксалату превысила 400 кт/год. Перепад давления в слое катализатора составлял менее 12 кПа.

Образец 2.

Был использован реактор карбонилирования, оборудованный двумя реакторными цилиндрами высотой DN 4000 мм и диаметром DN 5800 мм. Внешний диаметр теплообменных трубок в пучке теплообменных трубок составлял 28 мм, причем расположены они были в форме положительного треугольника, а межосевое расстояние между трубками составляло 44 мм. Катализатор был заполнен в объеме, превышающем 200 м3. При нормальных рабочих условиях производительность по диметилоксалату превысила 600 кт/год. Перепад давления в слое катализатора составлял менее 12 кПа.

Образец 3.

Был использован реактор гидрирования, оборудованный двумя реакторными цилиндрами высотой DN 4000 мм и диаметром DN 4000 мм. Внешний диаметр теплообменных трубок в пучке теплообменных трубок составлял 25 мм, причем расположены они были в форме положительного треугольника, а межосевое расстояние между трубками составляло 44 мм. Катализатор был заполнен в объеме, превышающем 110 м3. При нормальных рабочих условиях производительность по этиленгликолю превысила 200 кт/год. Перепад давления в слое катализатора составлял менее 30 кПа.

Образец 4.

Был использован реактор гидрирования, оборудованный двумя реакторными цилиндрами высотой DN 5000 мм и диаметром DN 4400 мм. Внешний диаметр теплообменных трубок в пучке теплообменных трубок составлял 25 мм, причем расположены они были в форме положительного треугольника, а межосевое расстояние между трубками составляло 44 мм. Катализатор был заполнен в объеме, превышающем 162 м3. При нормальных рабочих условиях производительность по этиленгликолю превысила 300 кт/год. Перепад давления в слое катализатора составлял менее 30 кПа.

Хотя заявленное изобретение проиллюстрировано и описано в настоящем документе с упоминанием конкретных вариантов осуществления, оно никак не ограничивается продемонстрированными характеристиками. Наоборот, в эти характеристики в пределах объема и диапазона эквивалентов формулы изобретения могут вноситься различные изменения без отступления от самого изобретения.