Результат интеллектуальной деятельности: УСТОЙЧИВЫЙ К ВОЗДЕЙСТВИЮ ОКРУЖАЮЩЕЙ СРЕДЫ ЭЛЕМЕНТ С ПОКРЫТИЕМ

Вид РИД

Изобретение

Область техники

Настоящее изобретение относится к устойчивым при воздействии окружающей среды элементам с покрытием, характеризующимся очень высокой стойкостью к коррозионным газам, таким как кислород и водяной пар.

Более конкретно, настоящее изобретение относится к устойчивому при воздействии окружающей среды элементу покрытия, включающему в себя керамическую подложку, укреплённую длинными волокнами карбида кремния (SiC), и находящийся под воздействием окружающей среды слой барьерного покрытия, сформированный на всей поверхности керамической подложки, укреплённой длинными волокнами SiC.

Предшествующий уровень техники

В последние годы композиты с керамической матрицей (CMC) привлекли внимание как материалы для компонентов горячих частей авиационных двигателей, таких как турбины и защитные обтекатели, поскольку материалы CMC легче по массе и обладают лучшей термостойкостью, а также более высокой удельной прочностью при высоких температурах, чем материалы термостойких сплавов, такие как суперсплавы на основе никеля. Конкретно, композиты с керамической матрицей, укреплённой волокнами SiC (материалы SiC/CMC), в которых используют волокна SiC в качестве укрепляющих волокон, рассматриваются как перспективные материалы для компонентов горячих частей авиационного двигателя, поскольку материалы SiC/CMC демонстрируют термостойкость выше 1200°C и обладают высокой допустимой повреждаемостью.

Однако при использовании подложек SiC/CMC в высокотемпературных газовых средах, содержащих водяной пар, развиваются окислительный износ и коррозия под действием водяного пара, так что долговечность значительно сокращается. С учётом вышесказанного, в целях применения подложек SiC/CMC для компонентов авиационного двигателя для подложек SiC/CMC абсолютно необходимы находящиеся под воздействием окружающей среды барьерные покрытия, демонстрирующие стойкость к водяному пару при высоких температурах и высоких давлениях.

Список цитированной литературы

Патентные документы

Патентный документ 1: JP 2013-248852 A

Сущность изобретения

Технические проблемы, решаемые изобретением

Находящимся под воздействием окружающей среды слоям барьерных покрытий необходимо обладать высокой стойкостью к уменьшению толщины, обусловливаемому водяным паром, плотно прилегать к подложкам SiC/CMC и иметь очень высокую стойкость к тепловому удару. Керамические материалы на основе оксидов, такие как муллит, диоксид циркония и силикаты редкоземельных элементов, рассматриваются в качестве перспективных материалов для находящихся под воздействием окружающей среды слоёв барьерных покрытий, предназначенных для предотвращения обнажения подложек SiC/CMC.

Силикат редкоземельного элемента, обозначаемый RE2Si2O7 или RE2SiO5 (где RE редкоземельный элемент), является химически и структурно устойчивым при высоких температурах 1400°C или выше и обладает как стойкостью к окислению, так и коррозионной стойкостью. С учётом вышесказанного, силикат редкоземельного элемента характеризуется достаточной долговечностью даже в условиях среды сгорания газов, характеризующихся высокой температурой и высоким давлением, как например, в авиационных двигателях, и, кроме того имеет коэффициент теплового расширения, близкий к таковому для SiC/CMC.

Однако, если слой RE2Si2O7 формируется непосредственно на поверхности связующего Si слоя, часть слоя SiO2-TGO (термически выращенный оксид), образовавшегося вследствие окисления связующего Si слоя, превращается в Si(OH)4 и испаряется, так что слой RE2Si2O7 становится пористым и, следовательно, легко выкрашивается с подложки. По этой причине в качестве слоя для защиты от кислорода необходимо привносить муллитовый слой между связующим Si слоем и слоем силиката редкоземельного элемента.

Если слой силиката редкоземельного элемента для предотвращения испарения под действием водяного пара и защиты от водяного пара формируется на муллитовом слое, предназначенном для защиты от кислорода, на границе раздела между слоем силиката редкоземельного элемента и муллитовым слоем присутствует избыточный диоксид кремния, то на указанной границе раздела образуется жидкая фаза, когда устойчивый к воздействию окружающей среды элемент покрытия подвергается воздействию высокой температуры. При возвращении образовавшейся жидкой фазы в твёрдое состояние диоксид кремния, осаждённый на границах зёрен, улетучивается в виде Si(OH)4, слой силиката редкоземельного элемента становится пористым, и, следовательно, находящийся под воздействием окружающей среды слой барьерного покрытия легко выкрашивается с лежащего ниже муллитового слоя.

Далее, если в момент формировании слоя силиката редкоземельного элемента вблизи границы раздела между слоем силиката редкоземельного элемента и лежащим ниже муллитовым слоем присутствует избыточная фаза Si-O, силикат редкоземельного элемента и муллит реагируют с образованием жидкой фазы. При возвращении образовавшейся жидкой фазы в твёрдое состояние фаза Si-O осаждается на границах зёрен, реагирует с водяным паром и улетучивается в виде газа Si(OH)4, так что развивается обнажение слоя силиката редкоземельного элемента.

Муллит, обозначаемый 3Al2O3·2SiO2, демонстрирует очень высокую характеристику в отношении защиты от кислорода, но его Si компонент предпочтительно испаряется в условиях среды сгорания газов, характеризующейся высокой температурой и высоким давлением, содержащей водяной пар, так что образуется пористый Al2O3, который легко выкрашивается. С целью предотвращения образования Al2O3 можно вставлять промежуточный слой между слоем силиката редкоземельного элемента и муллитовым слоем. Например, в качестве промежуточного слоя раскрыт смешанный слой, состоящий из муллита и силиката иттербия (смотрите, например, патентный документ 1). Однако указанный промежуточный слой предназначен для регулирования коэффициентов теплового расширения.

Связующий Si слой имеет температуру плавления около 1410°C. Однако предполагается, что находящиеся под воздействием окружающей среды барьерные покрытия следующего поколения будут использоваться при 1400°C, и, следовательно, использовать данный связующий Si слой затруднительно. Кроме того, при окислении Si до SiO2 имеет место объёмное расширение, что может вызывать проблему, заключающуюся в активировании выкрашивания слоя покрытия.

В свете изложенных выше традиционных технических проблем цель настоящего изобретения заключается в разработке устойчивого к воздействию окружающей среды элемента с покрытием, который включает в себя подложку SiC/CMC и находящийся под воздействием окружающей среды слой барьерного покрытия, сформированный на всей поверхности подложки SiC/CMC, в котором предотвращается образование жидкой фазы между слоем RE2Si2O7 и муллитовым слоем в находящемся под воздействием окружающей среды слое барьерного покрытия для значительного улучшения адгезии между слоем RE2Si2O7 и муллитовым слоем, и который может обеспечивать изготовление очень долговечных компонентов горячих частей, таких как турбины авиационных двигателей и защитные обтекатели.

Варианты решения проблем

Для достижения цели, упомянутой выше, настоящее изобретение направлено на устойчивый к воздействию окружающей среды элемент с покрытием, включающий в себя: подложку SiC/CMC и находящийся под воздействием окружающей среды слой барьерного покрытия, сформированный на всей поверхности подложки SiC/CMC и содержащий связующий слой, состоящий из материала SiAlON; слой для защиты от кислорода, состоящий из муллита; слой замедления реакции, состоящий из силиката редкоземельного элемента или тому подобного, и слой для защиты от водяного пара/ослабления теплового удара, состоящий из силиката редкоземельного элемента, которые формируют в указанном порядке.

В настоящем изобретении предлагается следующее.

1. Устойчивый к воздействию окружающей среды элемент с покрытием, включающий в себя: подложку SiC/CMC и находящийся под воздействием окружающей среды слой барьерного покрытия, сформированный на всей поверхности керамической подложки, укреплённой длинными волокнами SiC, при этом

находящийся под воздействием окружающей среды слой барьерного покрытия включает связующий слой SiAlON, расположенный поверх керамической подложки, укреплённой длинными волокнами SiC; муллитовый слой, расположенный поверх связующего слоя SiAlON; слой замедления реакции, расположенный поверх муллитового слоя, и градиентный слой, имеющий состав, постепенно изменяющийся от дисиликата редкоземельного элемента до моносиликата редкоземельного элемента, располагающийся поверх слоя замедления реакции, и

слой замедления реакции представляет собой, по меньшей мере, один из слоёв: слой Al2O3, слой RE3Al5O12 (где RE редкоземельный элемент) и слой [(1-x)RE2SiO5 – xRE2Si2O7] (где RE редкоземельный элемент и 0≤x≤1).

2. Устойчивый к воздействию окружающей среды элемент с покрытием по п. 1, в котором матрица подложки SiC/CMC представляет собой, по меньшей мере, один из материалов: SiC, Si3N4 и SiAlON.

3. Устойчивый к воздействию окружающей среды элемент с покрытием по п. 1 или 2, в котором SiAlON, образующий связующий слой SiAlON, имеет формулу Si6-zAlzOzN8-z, z удовлетворяет условию 0 < z ≤ 3,5 в диапазоне температур от 1200 до 1600°C.

4. Устойчивый к воздействию окружающей среды элемент с покрытием по любому из пп. 1-3, в котором слой замедления реакции включает в себя, по меньшей мере, два из нижеследующих слоёв: слой Al2O3, слой RE3Al5O12 и слой [(1-x)RE2SiO5-xRE2Si2O7], и, по меньшей мере, два слоя сформированы в указанном порядке: слой Al2O3, слой RE3Al5O12 и слой [(1-x)RE2SiO5-xRE2Si2O7] со стороны муллитового слоя в направлении стороны градиентного слоя.

5. Устойчивый к воздействию окружающей среды элемент с покрытием по любому из пп. 1-4, в котором градиентный слой включает плотный слой дисиликата редкоземельного элемента, сформированный со стороны слоя замедления реакции, и столбчатый слой моносиликата редкоземельного элемента, сформированный со стороны поверхности.

6. Устойчивый к воздействию окружающей среды элемент с покрытием по любому из пп. 1-5, в котором редкоземельным элементом является иттербий или лютеций.

Полезные эффекты изобретения

Устойчивый к воздействию окружающей среды элемент с покрытием согласно настоящему изобретению включает в себя подложку SiC/CMC и находящийся под воздействием окружающей среды слой барьерного покрытия, образующийся на всей поверхности подложки SiC/CMC и имеющий специфическую многослойную структуру. Указанный находящийся под воздействием окружающей среды слой барьерного покрытия может защищать подложку SiC/CMC от кислорода, одного из коррозионных газов, и водяного пара. Кроме того, слой замедления реакции, сформированный между муллитовым слоем и градиентным слоем, предотвращает образование жидкой фазы между слоем дисиликата редкоземельного элемента и муллитовым слоем, так что адгезия между слоем дисиликата редкоземельного элемента и муллитовым слоем значительно улучшается, что позволяет находящемуся под воздействием окружающей среды барьерному покрытию иметь очень высокую долговечность.

Кроме того, если матрица подложки SiC/CMC представляет собой, по меньшей мере, один из материалов: SiC, Si3N4 и SiAlON, подложка SiC/CMC имеет малую массу, а также характеризуется очень высокой термостойкостью и высокой удельной прочностью при высоких температурах, и с учётом вышесказанного, устойчивый к воздействию окружающей среды элемент покрытия является применимым в качестве материала для компонентов горячих частей, таких как турбины авиационных двигателей.

Кроме того, в диапазоне температур от 1200 до 1600°C связующий слой SiAlON (обозначенный Si6-zAlzOzN8-z) с z 0< z ≤ 3,5 может плотно соединять вместе подложку SiC/CMC и муллитовый слой даже при высокой температуре, превышающей 1400°C.

Кроме того, когда слой замедления реакции состоит, по меньшей мере, из двух указанных слоёв: слоя Al2O3, слоя RE3Al5O12 и слоя [(1-x)RE2SiO5 - xRE2Si2O7], и, по меньшей мере, два слоя образованы в указанном порядке: слой Al2O3, слой RE3Al5O12 и слой [(1-x)RE2SiO5 - xRE2Si2O7] со стороны муллитового слоя в направлении стороны градиентного слоя, слой замедления реакции предотвращает образование жидкой фазы между слоем дисиликата редкоземельного элемента и муллитовым слоем, так что слой дисиликата редкоземельного элемента и муллитовый слой могут соединяться вместе в достаточной степени.

Кроме того, когда градиентный слой состоит из плотного слоя дисиликата редкоземельного элемента со стороны слоя замедления реакции и столбчатого слоя моносиликата редкоземельного элемента со стороны поверхности, столбчатый слой действует как слой для ослабления теплового удара, так что может улучшаться термоциклическая стойкость.

Кроме того, когда редкоземельным элементом является иттербий или лютеций, устойчивый к воздействию окружающей среды элемент покрытия может демонстрировать более высокие характеристики защиты от водяного пара и ослабления теплового удара.

Краткое описание чертежей

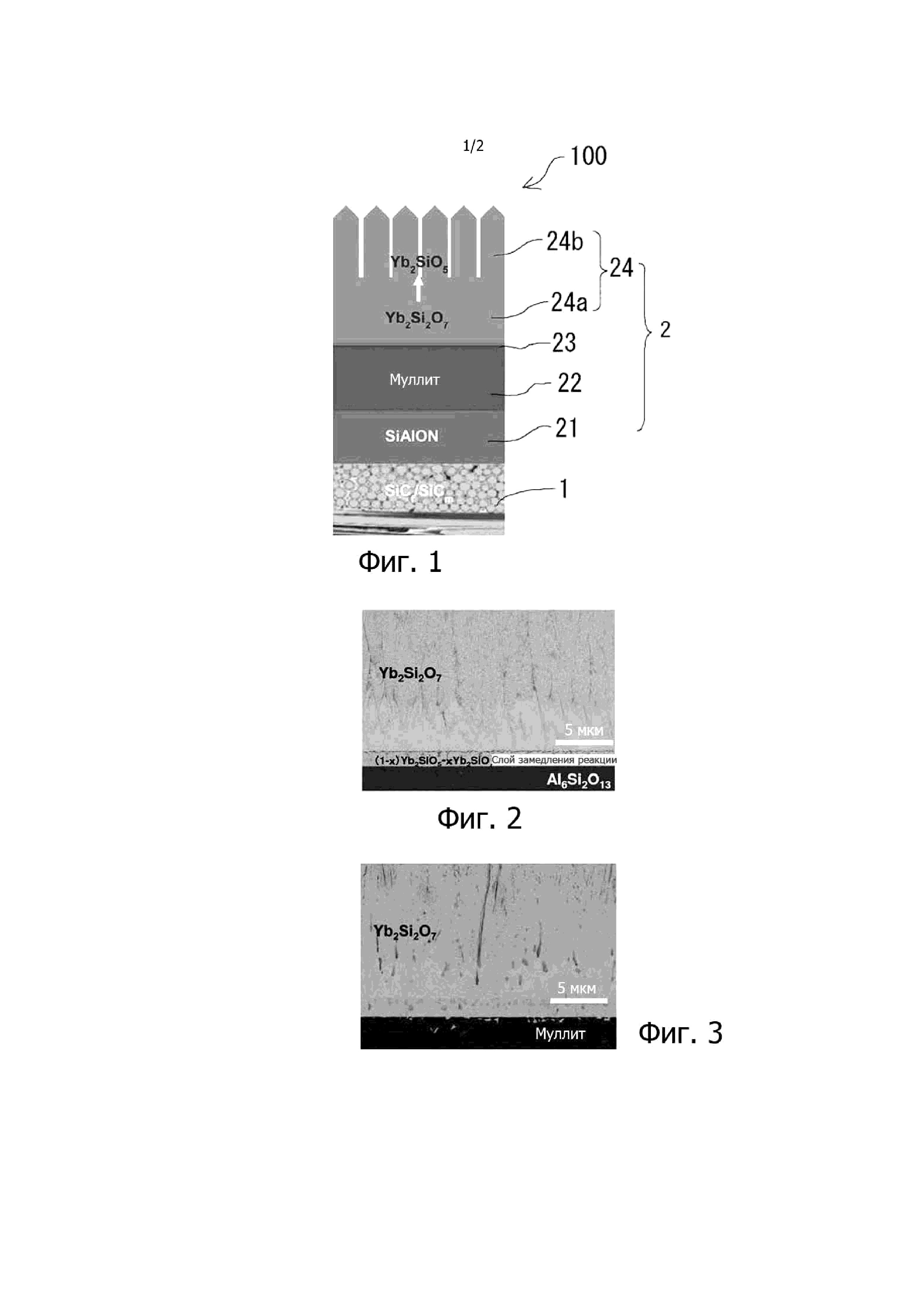

Фиг. 1 представляет собой схематичную диаграмму для пояснения многослойной структуры устойчивого к воздействию окружающей среды элемента покрытия согласно настоящему изобретению.

Фиг. 2 представляет собой пояснительную диаграмму на основе микроснимка желаемой части сечения устойчивого к воздействию окружающей среды элемента покрытия согласно примеру, полученного методом сканирующей электронной микроскопии.

Фиг. 3 представляет собой пояснительную диаграмму на основе микроснимка желаемой части сечения устойчивого к воздействию окружающей среды элемента покрытия согласно примеру, полученного методом сканирующей электронной микроскопии, после термообработки, выполненной в заданных условиях.

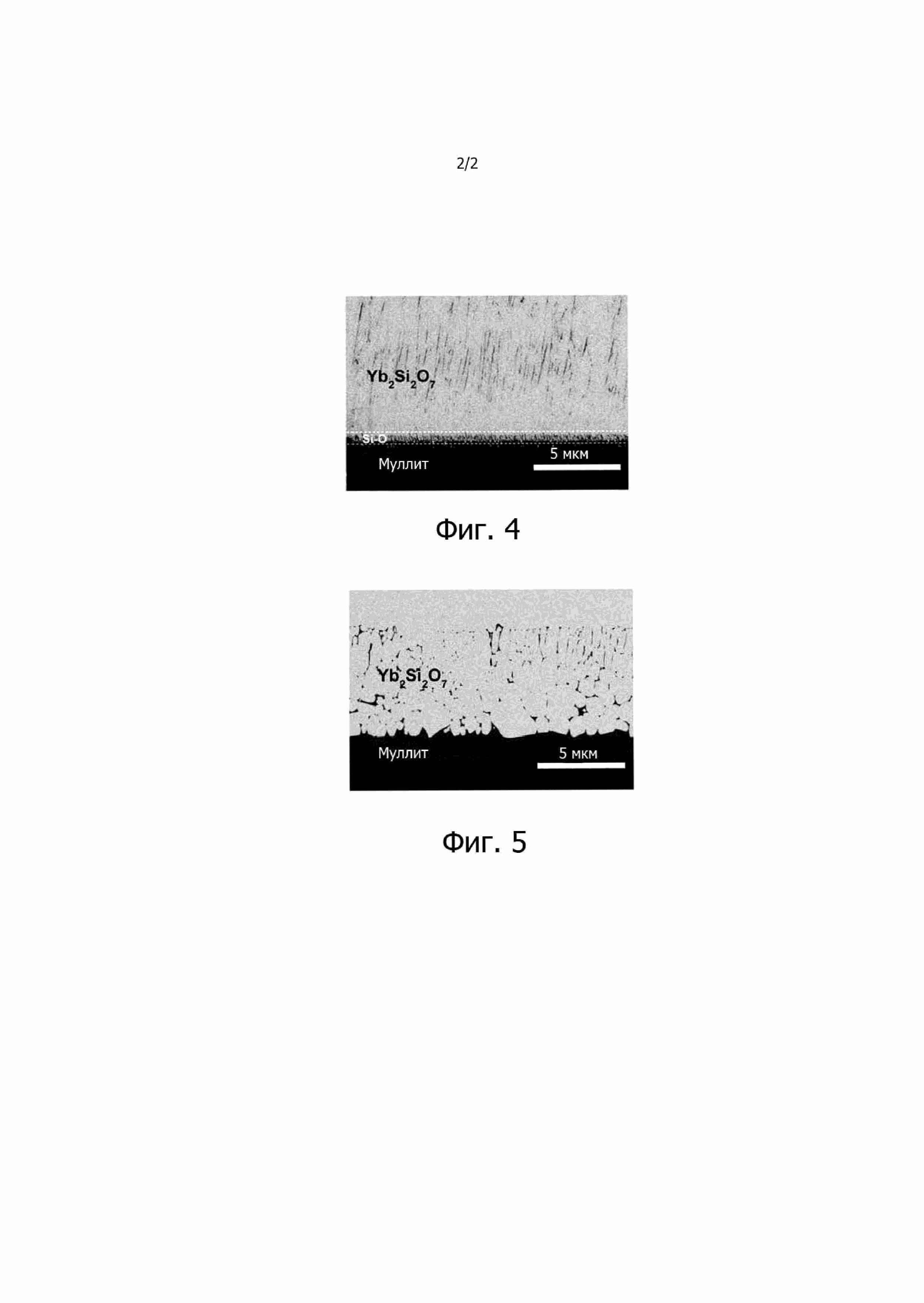

Фиг. 4 представляет собой пояснительную диаграмму на основе микроснимка желаемой части сечения устойчивого к воздействию окружающей среды элемента покрытия в соответствии со сравнительным примером, полученного методом сканирующей электронной микроскопии.

Фиг. 5 представляет собой пояснительную диаграмму на основе микроснимка желаемой части сечения устойчивого к воздействию окружающей среды элемента покрытия в соответствии со сравнительным примером, полученного методом сканирующей электронной микроскопии, после термообработки, выполненной в заданных условиях.

Описание вариантов осуществления

Ниже в данном документе настоящее изобретение будет описано подробно со ссылкой на чертежи.

Находящийся под воздействием окружающей среды компонент 100 барьерного покрытия согласно настоящему изобретению включает в себя подложку 1 SiC/CMC и находящийся под воздействием окружающей среды слой 2 барьерного покрытия, сформированный на всей поверхности подложки 1 SiC/CMC. Кроме того, находящийся под воздействием окружающей среды слой 2 барьерного покрытия включает связующий слой 21 SiAlON, образовавшийся на подложке 1 SiC/CMC; муллитовый слой 22, образовавшийся на связующем слое 21 SiAlON; слой 23 замедления реакции, образовавшийся на муллитовом слое 22, и градиентный слой 24, образовавшийся на слое 23 замедления реакции и имеющий состав, который постепенно изменяется от дисиликата редкоземельного элемента до моносиликата редкоземельного элемента в направлении поверхности (смотрите фиг. 1).

Подложка 1 SiC/CMC включает в себя длинные волокна SiC для укрепления подложки и керамическую матрицу. В дополнение к длинным волокнам SiC, в качестве укрепляющих волокон можно подмешивать такие длинные волокна, как волокна Si3N4, углеродные волокна или графитовые волокна. Керамика, образующая матрицу подложки 1 SiC/CMC, может представлять собой SiC. Другие примеры керамики включают в себя Si3N4 и SiAlON.

И длинные волокна, и матрица подложки 1 SiC/CMC могут быть изготовлены из SiC. Примеры матриц, отличных от SiC, охватывают Si3N4 и SiAlON. Если матрица изготовлена, по меньшей мере, из одного из материалов: SiC, Si3N4 и SiAlON, подложка 1 SiC/CMC имеет малую массу, а также обладает очень высокой термостойкостью и высокой удельной прочностью при высоких температурах. Предпочтительно матрица представляет собой SiC, поскольку SiC характеризуется очень высокой стойкостью к окислению.

Находящийся под воздействием окружающей среды слой 2 барьерного покрытия сформирован на всей поверхности подложки 1 SiC/CMC. Связующий слой 21 SiAlON, который является одним из слоёв, образующих находящийся под воздействием окружающей среды слой 2 барьерного покрытия, формируют непосредственно на всей поверхности подложки 1 SiC/CMC. SiAlON, применяемый для связующего слоя 21 SiAlON, конкретно не ограничивается, и можно использовать α'-SiAlON, β'-SiAlON или сложный (α'+β') SiAlON. Однако предпочтительным является β'-SiAlON, поскольку β'-SiAlON является стабильным при высокой температуре около 1400°C.

Кроме того, если SiAlON, используемый для связующего слоя 21 SiAlON, имеет формулу Si6-ZAlZOZN8-Z, z предпочтительно удовлетворяет условию 0<z ≤ 3,5, особенно 2,0 < z ≤ 3,0 в диапазоне температур от 1200 до 1600°C, особенно от 1300 до 1500°C. Когда связующий слой 21 SiAlON формируется с использованием такого материала SiAlON, подложка 1 SiC/CMC и муллитовый слой 22 могут плотно соединяться вместе со связующим слоем 21 SiAlON, размещаемым между ними.

Как описано выше, муллитовый слой 22 формируют на связующем слое 21 SiAlON. Муллит является алюмосиликатом, имеющим одноцепочечную структуру, то есть, соединением оксида алюминия и диоксида кремния, и представляет собой керамику, обозначаемую как 3Al2O3·2SiO2 или Al6Si2O13. При формировании муллитового слоя 22, например, методом испарения под действием электронного пучка, в качестве материалов для испарения используют оксид алюминия и диоксид кремния и испаряют при воздействии электронных пучков независимо друг от друга, так что соотношение между оксидом алюминия и диоксидом кремния можно точно контролировать. С учётом вышесказанного, муллитовый слой 22 может иметь желаемый состав.

Кроме того, градиентный слой 24 образуется на муллитовом слое 22 вместе со слоем 23 замедления реакции, размещаемом между ними. Градиентный слой 24 имеет состав, который постепенно изменяется от дисиликата редкоземельного элемента до моносиликата редкоземельного элемента. Редкоземельный элемент конкретно не ограничивается, и его примеры включают в себя Yb, Lu, Sm, Eu и Tm. Среди них предпочтительными являются Yb и Lu, а особенно предпочтительным является Yb. Когда редкоземельным элементом является Yb или Lu, силикат редкоземельного элемента может предотвращать в слое диффузию и проникновение коррозионных газов, а также разделение фаз, сегрегацию и т.д. в достаточной степени. Кроме того, при высоких температурах не имеет места фазовое превращение силиката редкоземельного элемента с изменением объёма, что позволяет градиентному слою 24 обладать очень высокой стабильностью. Конкретные примеры дисиликата редкоземельного элемента, подлежащего использованию, включают в себя Yb2Si2O7 и Lu2Si2O7, а конкретные примеры моносиликата редкоземельного элемента, подлежащего использованию, включают в себя Yb2SiO5 и Lu2SiO5.

Градиентный слой 24 конкретно не ограничивается, при условии, что его состав постепенно изменяется от дисиликата редкоземельного элемента до моносиликата редкоземельного элемента. Градиентный слой 24 может представлять собой слой, включающий плотный слой 24a дисиликата редкоземельного элемента, сформированный со стороны муллитового слоя 22, и столбчатый слой 24b моносиликата редкоземельного элемента, сформированный со стороны поверхности (смотрите фиг. 1). Когда градиентный слой 24 имеет такую структуру, поступление водяного пара в достаточной степени блокируется плотным слоем 24a дисиликата редкоземельного элемента, а тепловой удар в достаточной степени ослабляется столбчатым слоем 24b моносиликата редкоземельного элемента.

Если величина плотности плотного слоя 24a дисиликата редкоземельного элемента представлена с использованием относительной плотности в качестве показателя, относительная плотность предпочтительно составляет 96% или выше, более предпочтительно 98% или выше, особенно предпочтительно 99% или выше. Средний диаметр столбчатых элементов столбчатого слоя 24b моносиликата редкоземельного элемента как самого наружного слоя находящегося под воздействием окружающей среды слоя 2 барьерного покрытия может составлять от 2 до 20 мкм. В качестве альтернативы, самый наружный слой может представлять собой пористый слой моносиликата редкоземельного элемента. В данном случае также тепловой удар ослабляется в достаточной степени, как и в случае столбчатого слоя.

Следует отметить, что относительную плотность можно вычислять путём деления объёмной плотности, измеренной методом Архимеда с использованием чистой воды в качестве растворителя, на теоретическую плотность.

Способ формирования каждого из слоёв, образующих находящийся под воздействием окружающей среды слой 2 барьерного покрытия, конкретно не ограничивается, и его примеры включают в себя: способ физического осаждения паров, такой как физическое осаждение паров под действием электронного пучка, термическое осаждение, осаждение под действием ионного пучка, напыление или реактивное напыление; способ химического осаждения паров, такой как термохимическое осаждение паров, плазмохимическое осаждение паров или плазмохимическое осаждение паров под действием электронно-циклотронного резонанса; и способ термического распыления, такой как плазменное распыление. Среди указанных способов формирования предпочтительным является физическое осаждение паров под действием электронного пучка.

При формировании градиентного слоя 24 способом физического осаждения паров под действием электронного пучка в качестве материалов для испарения используют оксид редкоземельного элемента и диоксид кремния, и они испаряются при воздействии электронных пучков независимо друг от друга, так что соотношение между потоком паров оксида редкоземельного элемента и диоксида кремния можно точно контролировать. С учётом вышесказанного, градиентный слой 24 может иметь желаемый состав. Кроме того, плотный слой 24a, характеризующийся заданной величиной плотности, можно легко формировать как внутренний слой градиентного слоя 24, а столбчатый слой 24b, имеющий заданный средний диаметр элементов, или пористый слой, характеризующийся заданной пористостью, можно легко формировать как поверхностный слой градиентного слоя 24. Каждый из других слоёв, образующих находящийся под воздействием окружающей среды слой 2 барьерного покрытия, предпочтительно формируют способом физического осаждения паров под действием электронного пучка. Это предпочтительно в аспекте эффективности получения находящегося под воздействием окружающей среды компонента 100 барьерного покрытия и соответствующей стоимости оборудования.

С другой стороны, когда находящийся под воздействием окружающей среды слой 2 барьерного покрытия, приготовленный из сложного оксида, включающего SiO2, такого как силикат редкоземельного элемента, формируют способом атмосферного плазменного распыления, SiO2, имеющий высокое давление паров, предпочтительно испаряют при плавлении порошка исходного материала в плазме, так что состав образующегося слоя обеднён Si. Кроме того, путём атмосферного плазменного распыления нелегко формировать плотный слой 24a, и это может вызывать проблему, состоящую в том, что трудно совершенствовать в достаточной степени характеристику защиты от водяного пара, характеристику защиты от кислорода и тому подобные. Более того, даже находящемуся под воздействием окружающей среды слою барьерного покрытия, сформированному способом физического осаждения паров под действием электронного пучка, требуется улучшенная характеристика защиты от водяного пара, характеристика защиты от кислорода и тому подобное.

С целью решения вышеупомянутой проблемы в рамках настоящего изобретения слой 23 замедления реакции размещают между муллитовым слоем 22 и градиентным слоем 24. Слой 23 замедления реакции включает в себя, по меньшей мере, один из слоёв: слой Al2O3, слой RE3Al5O12 (гранатовый слой, где RE редкоземельный элемент) и слой [(1-x)RE2SiO5 - xRE2Si2O7] (где RE редкоземельный элемент, 0 ≤ x ≤ 1). Когда такой слой 23 замедления реакции расположен между муллитовым слоем 22 и градиентным слоем 24, можно предотвращать или, по меньшей мере, ослаблять дополнительную реакцию, такую как образование жидкой фазы, даже если при образовании плотного слоя 24a дисиликата редкоземельного элемента градиентного слоя 24, формируемого со стороны слоя 23 замедления реакции, присутствует не прореагировавший диоксид кремния.

Слой 23 замедления реакции может быть образован только одним из трёх слоёв, указанных выше. В данном случае слой 23 замедления реакции состоит только из слоя Al2O3. В том случае, когда слой 23 замедления реакции состоит только из слоя Al2O3, толщина слоя Al2O3 предпочтительно составляет от 1 до 50 мкм, особенно предпочтительно от 1 до 20 мкм. Если толщина слоя Al2O3 превышает 50 мкм, имеет место случай, когда в ходе охлаждения после образования плёнки к слою Al2O3 прилагается напряжение растяжения вследствие различия в коэффициентах теплового расширения муллитового слоя 22 и плотного слоя 24a дисиликата редкоземельного элемента градиентного слоя 24, так что в слое Al2O3 происходит образование трещин.

Далее, слой 23 замедления реакции может иметь многослойную структуру, образуемую, по меньшей мере, двумя из следующих слоёв: слоем Al2O3, слоем RE3Al5O12 и слоем [(1-x)RE2SiO5 - xRE2Si2O7]. В указанном случае формируют, по меньшей мере, два слоя в следующем порядке: слой Al2O3, слой RE3Al5O12 и слой [(1-x)RE2SiO5 - xRE2Si2O7] со стороны муллитового слоя 22 в направлении стороны градиентного слоя 24. Это делает возможным предотвращение в достаточной степени или, по меньшей мере, ослабление протекания дополнительной реакции, такой как образование жидкой фазы.

Например, слой 23 замедления реакции может представлять собой слой [(1-x)RE2SiO5 - xRE2Si2O7]. В указанном случае часть RE2O3 в слое [(1-x)RE2SiO5-xRE2Si2O7] реагирует с образованием RE2Si2O7, так что формируется слой, содержащий их. С учётом вышесказанного, дaльнейшая реакция, такая как образование жидкой фазы, предотвращается или, по меньшей мере, ослабляется.

Например, слой 23 замедления реакции может представлять собой двойной слой, составленный из слоя Al2O3 и слоя [(1-x)RE2SiO5 - xRE2Si2O7]. В указанном случае часть слоя Al2O3 реагирует с образованием RE3Al5O12 и RE2Si2O7 на границе раздела фаз, так что формируется слой, содержащий их. С учётом вышесказанного, дaльнейшая реакция, такая как образование жидкой фазы, предотвращается или, по меньшей мере, ослабляется.

Далее, когда слой 23 замедления реакции имеет такой состав, как описано выше, слою Al2O3 необходимо иметь толщину, по меньшей мере, 1мкм для получения слоя, сформированного по существу только из Al2O3 вблизи границы раздела с муллитовым слоем 22. Кроме того, слой 23 замедления реакции является наиболее стабильным, если образуются соседние слои, которые сосуществуют в состоянии равновесия. С учётом вышесказанного, слой 23 замедления реакции предпочтительно имеет слоистую структуру, в которой слой Al2O3, слой, содержащий RE3Al5O12 и RE2Si2O7, и слой [(1-x)RE2SiO5 - xRE2Si2O7] формируются со стороны муллитового слоя 22 в направлении стороны плотного слоя 24a дисиликата редкоземельного элемента.

Наиболее предпочтительно, слой 23 замедления реакции имеет трёхслойную структуру, в которой слой Al2O3, слой RE3Al5O12 и слой [(1-x)RE2SiO5 - xRE2Si2O7] располагаются слоями в указанном порядке со стороны муллитового слоя 22 в направлении стороны плотного слоя 24a дисиликата редкоземельного элемента. В данном случае важно, что толщина слоя 23 замедления реакции уменьшается, насколько это возможно. Каждый из слоёв, образующих слой 23 замедления реакции, характеризуется более высоким коэффициентом теплового расширения, чем соответствующий коэффициент муллитового слоя 22 и плотного слоя 24a дисиликата редкоземельного элемента. С учётом вышесказанного, если каждый из слоёв, описанных выше, является толстым, при охлаждении после образования плёнки происходит образование трещин по толщине слоя 23 замедления реакции вследствие различия в коэффициентах теплового расширения.

Далее, когда слой 23 замедления реакции имеет трёхслойную структуру, толщина слоя Al2O3 предпочтительно составляет от 1 до 30 мкм, особенно предпочтительно от 1 до 10 мкм; толщина слоя RE3Al5O12 предпочтительно составляет от 0,5 до 10 мкм, особенно предпочтительно от 0,5 до 2 мкм, а толщина слоя [(1-x)RE2SiO5-xRE2Si2O7] предпочтительно составляет от 1 до 10 мкм, особенно предпочтительно от 1 до 2 мкм. Кроме того, суммарная толщина слоя Al2O3, слоя RE3Al5O12 и слоя [(1-x)RE2SiO5-xRE2Si2O7], то есть, толщина слоя 23 замедления реакции предпочтительно составляет от 2,5 до 50 мкм, особенно предпочтительно от 2,5 до 30 мкм. Если толщина каждого слоя и суммарная толщина находятся в пределах указанных выше диапазонов, можно предотвращать возникновение трещин по толщине слоя 23 замедления реакции вследствие различия в коэффициентах теплового расширения муллитового слоя 22 и плотного слоя 24a дисиликата редкоземельного элемента.

Следует отметить, что редкоземельный элемент (RE) в слое 23 замедления реакции тоже особо не ограничивается, и его примеры являются теми же, что упомянуты выше со ссылкой на градиентный слой 24, то есть, Yb, Lu, Sm, Eu и Tm. Предпочтительными среди них являются Yb и Lu, а особенно предпочтительным является Yb. Когда редкоземельным элементом является Yb или Lu, можно в достаточной степени предотвращать в слое 23 замедления реакции диффузию и проникновение коррозионных газов, а также разделение фаз, сегрегацию в слое и т.д.

Продукты, получаемые с использованием устойчивого к воздействию окружающей среды элемента 100 с покрытием, также конкретно не ограничиваются, и их примеры охватывают (1) продукты, используемые в транспортном оборудовании, (2) продукты, используемые на различных заводах, и (3) продукты, используемые на других заводах, установках и оборудовании. Примеры данных продуктов, используемых в транспортном оборудовании (1), включают в себя части и компоненты, используемые при высоких температурах в разнообразных транспортных средствах, таких как воздушные суда, корабли, автомобили, а также железнодорожные транспортные средства и космическая техника, части и компоненты, такие как, двигатели внутреннего сгорания, кипятильники (например, нагреватели, магистральные трубы · главные паропроводы, клапаны для высокой температуры и высокого давления), паровые турбины, газовые турбины (например, высокотемпературные роторы, внутренние корпуса, паровые клапаны, роторы низкого давления), теплообменники, реформеры, трубы, тепловые экраны, теплоизоляторы и фиксирующие компоненты.

Примеры данных продуктов, используемых на различных заводах (2), включают в себя части и компоненты, используемые при высоких температурах на заводах по производству разнообразных продуктов и станциях энергоснабжения, такие как двигатели внутреннего сгорания, кипятильники (например, нагреватели, магистральные трубы · главные паропроводы, клапаны для высокой температуры и высокого давления), паровые турбины, газовые турбины (например, высокотемпературные роторы, внутренние корпуса, паровые клапаны, роторы низкого давления), теплообменники, реформеры, трубы, тепловые экраны, теплоизоляторы и фиксирующие компоненты. Примеры продуктов, используемых на других заводах, установках и в оборудовании (3), включают в себя части и компоненты, используемые при высоких температурах на разнообразных заводах, установках и в оборудовании, отличных от (1) и (2), такие как двигатели внутреннего сгорания, кипятильники (например, нагреватели, магистральные трубы · главные паропроводы, клапаны для высокой температуры и высокого давления), паровые турбины, газовые турбины (например, высокотемпературные роторы, внутренние корпуса, паровые клапаны, роторы низкого давления), теплообменники, реформеры, трубы, тепловые экраны, теплоизоляторы и фиксирующие компоненты.

Примеры

Ниже в настоящем документе будут конкретно описаны примеры согласно настоящему изобретению и сравнительные примеры со ссылкой на чертежи, но настоящее изобретение не ограничивается следующими далее примерами.

Пример 1

Муллитовую подложку, моделирующую муллитовый слой, нагревали до 1020°C и на всей поверхности нагретой муллитовой подложки формировали находящийся под воздействием окружающей среды слой барьерного покрытия путём физического осаждения паров при помощи электронного пучка. Находящиеся под воздействием окружающей среды слои барьерного покрытия осаждали на муллитовой подложке в указанном порядке: слой [(1-x)Yb2SiO5 - xYb2Si2O7] в качестве слоя замедления реакции и слой Yb2Si2O7.

Слой [(1-x)Yb2SiO5 - xYb2Si2O7] как слой замедления реакции формировали с использованием исходного материала Yb2O3 и исходного материала SiO2 при условии времени осаждения 120 секунд. Более конкретно, слой [(1-x)Yb2SiO5 - xYb2Si2O7] формировали путём испарения исходного материала Yb2O3 при мощности электронного пучка, равной 18,0 кВт, и испарения исходного материала SiO2 при мощности электронного пучка, равной 4,0 кВт. Толщина слоя [(1-x)Yb2SiO5 - xYb2Si2O7] составляла 2 мкм.

Плотный слой Yb2Si2O7, полученный со стороны поверхности устойчивого к воздействию окружающей среды элемента покрытия, формировали с использованием исходного материала Yb2O3 и исходного материала SiO2 при условии времени осаждения 900 секунд. Более конкретно, плотный слой Yb2Si2O7, полученный со стороны слоя Yb2SiO5 (слой замедления реакции), формировали путём испарения массы исходного материала Yb2O3 при мощности электронного пучка, равной 19,0 кВт, и испарения массы исходного материала SiO2 при мощности электронного пучка, равной 5,1 кВт. Толщина плотного слоя Yb2Si2O7 составляла 20 мкм.

Далее, полученный таким образом, устойчивый к воздействию окружающей среды элемент покрытия подвергали термообработке при 1400°C в атмосфере воздуха в течение 5 часов.

Сравнительный пример 1

Аналогично примеру 1, муллитовую подложку нагревали до 1020°C и на всей поверхности муллитовой подложки формировали находящийся под воздействием окружающей среды слой барьерного покрытия путём физического осаждения паров при помощи электронного пучка. Так формировали находящийся под воздействием окружающей среды слой барьерного покрытия, Yb2Si2O7 на всей поверхности нагретой муллитовой подложки. В сравнительном примере 1 не формировали слой [(1-x)Yb2SiO5 - xYb2Si2O7] в качестве слоя замедления реакции.

Плотный слой Yb2Si2O7, полученный со стороны муллитового слоя, формировали при условии времени осаждения плёнки 1500 секунд путём испарения исходного материала Yb2O3 при мощности электронного пучка, равной 16,6 кВт, и испарения исходного материала SiO2 при мощности электронного пучка, равной 4,5 кВт, так что объёмы испарения массы исходного материала Yb2O3 и массы исходного материала SiO2 регулировали тем же способом, что и в примере 1. Толщина плотного слоя Yb2Si2O7 составляла 20 мкм. Далее, полученный таким образом, устойчивый к воздействию окружающей среды элемент покрытия подвергали термообработке тем же способом, что и в примере 1.

Оценка устойчивого к воздействию окружающей среды элемента покрытия

Для оценки степени эрозии сечение части муллитовой подложки, слоя замедления реакции и плотного слоя Yb2Si2O7 устойчивого к воздействию окружающей среды элемента покрытия, полученного в примере 1, и сечение части муллитовой подложки и плотного слоя Yb2Si2O7 устойчивого к воздействию окружающей среды элемента покрытия, полученного в сравнительном примере 1, исследовали с помощью сканирующего электронного микроскопа. Более конкретно, из каждого устойчивого к воздействию окружающей среды элемента покрытия, полученного в примере 1 и сравнительном примере 1, вырезали образец для испытаний и шлифовали поверхность среза образца для испытаний шлифовальным кругом #800, затем полировали методом ионного травления и исследовали при помощи сканирующего электронного микроскопа (модель “SU-8000”, произведена фирмой Hitachi, Ltd.). Образец для испытаний примера 1 изучали при 3000-кратном увеличении, а образец для испытаний сравнительного примера 1 изучали при 4000-кратном увеличении.

Результаты оценки (результаты исследования) показаны на фиг. 2 - 5. На фиг. 2 продемонстрирован результат оценки компонента примера 1 до термообработки, в ходе которой формировался слой замедления реакции, на фиг. 3 показан результат оценки компонента примера 1 после термообработки, в ходе которой формировался слой замедления реакции, на фиг. 4 отображён результат оценки компонента сравнительного примера 1 до термообработки, в ходе которой не образовывался никакой слой замедления реакции, а на фиг. 5 показан результат оценки компонента сравнительного примера 1 после термообработки, в ходе которой не образовывался никакой слой замедления реакции. Следует отметить, что такую термообработку, как описана выше, обычно осуществляют в отношении компонентов, подлежащих реальному использованию в качестве некоторых горячих частей, таких как турбины авиационных двигателей.

Согласно фиг. 2 - 5, в компоненте, не имеющем слоя замедления реакции, показанном на фиг. 4, до термообработки обнаруживался слой Si-O вблизи границы раздела. Далее, как можно видеть из фиг. 5, жидкая фаза образовалась в результате реакции со слоем Si-O, присутствующим вблизи границы раздела, вследствие термообработки, и конкретно, Si-O образовался как источник крупных пор на границе раздела. С другой стороны, как можно видеть из фиг. 2, слой Si-O не присутствовал вблизи границы раздела в компоненте, имеющем слой замедления реакции, до термообработки, и, как можно видеть из фиг. 3, никакая жидкая фаза не образовывалась даже после термообработки. Данные результаты подтверждают уникальные полезные эффекты, достигаемые за счёт формирования слоя замедления реакции.

Промышленная применимость

Настоящее изобретение можно применять в технической области устойчивого к воздействию окружающей среды элемента покрытия, который можно использовать при высокой температуре 1400°C и который демонстрирует очень высокую характеристику защиты от кислорода и характеристику защиты от водяного пара, и применим в области, например, компонентов горячих частей, таких как турбины и защитные обтекатели авиационных двигателей.

Перечень позиций

100 - Устойчивый к воздействию окружающей среды элемент с покрытием

1 - Керамическая подложка, укреплённая длинными волокнами SiC (подложка SiC/CMC)

2 - Находящийся под воздействием окружающей среды слой барьерного покрытия

21 - Связующий слой SiAlON

22 - Муллитовый слой

23 - Слой замедления реакции

24 - Градиентный слой, состав которого постепенно изменяется от дисиликата редкоземельного элемента до моносиликата редкоземельного элемента

24a - Плотный слой дисиликата редкоземельного элемента

24b - Столбчатый слой моносиликата редкоземельного элемента