Способ определения степени сшивки при исследовании перекрестно-сшитых поликапролактонов

Вид РИД

Изобретение

Изобретение относится к области химии полимеров, в частности, к определению степени сшивки полимерных материалов, преимущественно поликапролактонов, посредством исследования процесса их кристаллизации, и может найти применение при изготовлении изделий из перекрестно-сшитых полимеров, в том числе изделий с эффектом памяти формы.

Перекрестно-сшитые полимеры находят широкое применение в различных сферах жизни в качестве обладающих высокой механической прочностью и химической стойкостью конструкционных и функциональных материалов (сшитые полиэтилен, полипропилен, феноло-формальдегидные и эпоксидные смолы, вулканизированная резина). Сшитые поликапролактоны являются перспективным биосовместимым и биоразлагаемым материалом для тканевой инженерии и остеопластики с высокой механической прочностью. Кроме того, материалы на основе сшитых поликапролактонов пригодны для инкапсуляции лекарственных препаратов пролонгированного действия. Еще одной их практически важной особенностью является эффект обратимой (двусторонней) памяти формы, дающей изделию возможность принимать несколько заранее заданных форм в зависимости от температуры. Различные физико-химические параметры, например, механические характеристики материала, скорость высвобождения инкапсулированных соединений, возможность запоминания формы материалом, непосредственно зависят от степени сшивки - количества поперечных связей между цепями полимера в единице объема, образовавшихся в ходе процесса сшивки. Поэтому разработка методов контроля степени сшивки готовых изделий из сшитых полимеров является важной задачей, при этом может возникнуть необходимость сохранить внешний вид и функции изделия после анализа.

Из исследованного уровня техники выявлен способ определения степени сшивки полимерных материалов по методу равновесного набухания [Flory P.J. Statistical Mechanics of Cross‐Linked Polymer Networks II. Набухание / P.J. Flory, J. Rehner // The Journal of Chemical Physics. - 1943. - Vol. 11. - № 11. - P. 521-526], [F. Zhang. Microwave synthesis and actuation of shape memory polycaprolactone foams with high speed / F. Zhang, T. Zhou, Y. Liu, J. Leng // Scientific Reports. - 2015. - Vol. 5. - P. 11152.]. Сущностью известного способа является выполнение следующей последовательности действий:

1) отбирают образец перекрестно-сшитого поликапролактона и выдерживают в большом объеме растворителя при постоянной температуре в течение длительного времени (до трёх суток);

2) измеряют массу или объем набухшего полимера;

3) проводят сушку образца полимера до постоянства массы;

4) измеряют массу или объем высушенного полимера;

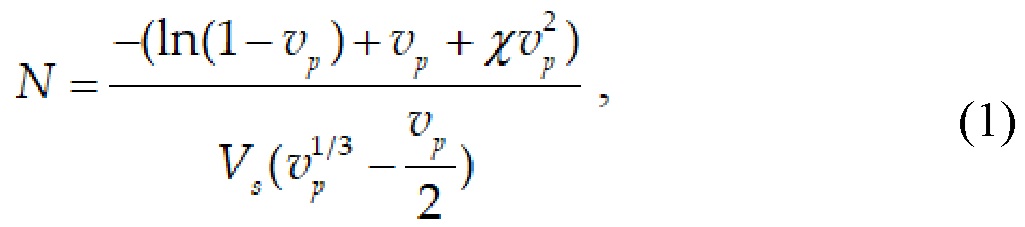

5) рассчитывают степень сшивки N по уравнению Флори-Ренера:

где vp - объемная доля полимера в набухшем состоянии, Vs - молярный объем растворителя, χ - параметр взаимодействий Флори-Хаггинса.

Известное техническое решение совпадает с заявленным техническим решением исключительно по назначению.

Недостатками известного способа являются трудоемкость и длительность эксперимента. Для уменьшения случайных погрешностей эксперимент необходимо проводить многократно, усредняя полученные значения степени сшивки. Длительность каждого эксперимента может составлять до 3 дней и более. Еще одним недостатком является высокая погрешность взвешивания набухшего образца, с которого происходит испарение растворителя, и, как следствие, необходимость использования образца полимера как можно большей массы для уменьшения этой погрешности, что требует расхода готовой продукции. К тому же данный способ определения пригоден только для тех систем полимер-растворитель, для которых известен параметр взаимодействия χ, необходимый для вычисления искомой величины, что создает ограничения при определении степени сшивки новых видов полимеров. Затруднительно проведение экспериментов для полимеров с высокой температурой плавления, поскольку уравнение Флори-Ренера подразумевает, что полимер находится в вязкотекучем состоянии. Кроме всего прочего, известный способ подразумевает необходимость работы с опасными для здоровья человека и окружающей среды растворителями.

Из исследованного заявителем уровня техники выявлен патент на изобретение JP 2012052106 (A) - 2012-03-15 «Способ измерения плотности сшивки формованного изделия из перекрестно-сшитой термопластичной полимерной пены и формованного изделия из перекрестно-сшитой полимерной пены». Сущностью известного способа является выполнение следующей последовательности действий:

1) образец перекрестно-сшитого термопластичного полимера строго определенного размера нагревают до заданной температуры и выдерживают при этой температуре;

2) измеряют кривую релаксации напряжения перекрестно-сшитого полимерного изделия при постоянной величине деформации сжатия;

3) определяют модуль упругости Gc;

4) степень сшивки N перекрестно-сшитого полимерного изделия из термопластичного полимера вычисляют согласно следующему уравнению:

(2)

(2)

где R - универсальная газовая постоянная, T - абсолютная температура.

Признаками, совпадающими с существенными признаками заявляемого способа, является только назначение известного технического решения.

Недостатком известного технического решения является потребность в строго заданной форме образцов, обусловленная конструктивными особенностями используемого прибора. Для определения степени сшивки готового изделия необходимо вырезать из него образец требуемого размера, что приведет к потере первоначального вида и функций готовой продукции. Кроме того, для обеспечения достаточной точности эксперимента необходимо измерять релаксацию напряжения перекрестно-сшитого полимерного изделия при постоянной величине деформации сжатия многократно, что сильно увеличивает время эксперимента и количество необходимых образцов.

Из исследованного заявителем уровня техники выявлен способ определения степени сшивки полимеров с помощью измерения кривых напряжение - деформация [A.I. Dzulkifli. Determination of crosslink concentration by Mooney-Rivlin equation for vulcanized NR/SBR blend and its influence on mechanical properties / A.I. Dzulkifli, C.M.S. Said, C.C. Han // Malaysian journal of analytical sciences. - 2015. - Vol. 19. - No. 6. - P. 1309-1317.]. Сущностью способа является выполнение следующей последовательности действий:

1) готовят образец в виде полоски с постоянной толщиной формы размера 120 мм × 3,2 мм x 1 мм;

2) многократно измеряют деформацию перекрестно-сшитого полимера, постепенно увеличивая приложенное напряжение, с промежутками между измерениями длительностью в 3 минуты;

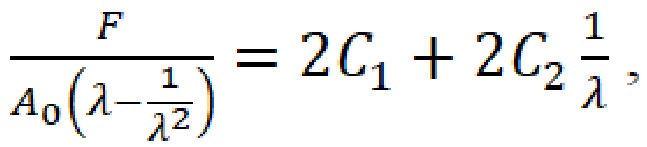

3) рассчитывают константу упругости по уравнению Муни-Ривлина:

(3)

(3)

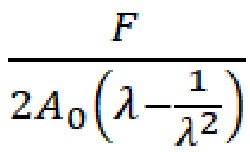

где F - нагрузка, А0 - начальная площадь поперечного сечения, λ - коэффициент расширения, С1 и C2 - константы (на графике в координатах  против

против  тангенс угла наклона прямой равен константе C2, характеризующей отклонение полимера от идеального состояния, а точка пересечения с осью Y равна константе С1);

тангенс угла наклона прямой равен константе C2, характеризующей отклонение полимера от идеального состояния, а точка пересечения с осью Y равна константе С1);

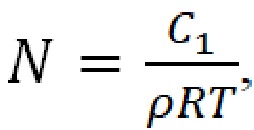

1) определяют степень сшивки N, используя полученную константу С1, по уравнению:

(4)

(4)

где ρ - плотность образца, R - универсальная газовая постоянная, T - температура образца.

Признаками, совпадающими с существенными признаками заявленного способа, является только назначение известного технического решения.

Недостатком известного технического решения является потребность в строго заданной форме образцов, обусловленная конструктивными особенностями используемого прибора. Для определения степени сшивки готового изделия необходимо вырезать из него образец требуемого размера, что приведет к потере первоначального вида и функций готовой продукции. Кроме того, для обеспечения достаточной точности эксперимента необходимо измерять релаксацию напряжения перекрестно-сшитого полимерного изделия при постоянной величине деформации сжатия многократно, что сильно увеличивает время эксперимента и количество необходимых образцов.

Из исследованного заявителем уровня техники выявлен патент РФ №2310190 «Способ контроля степени сшивки полиэтилена». Сущностью способа является выполнение следующей последовательности действий:

1) исследуемый и эталонный образцы соответственно помещают в резонатор спектрометра электронного парамагнитного резонанса;

2) записывают спектр поглощения электронного парамагнитного резонанса;

3) определяют амплитуду производной и ширину линии поглощения исследуемого и эталонного образцов соответственно;

4) определяют степень сшивки N по формуле:

(5)

(5)

где I` и I`эт - амплитуды производной линии поглощения исследуемого и эталонного образцов; ΔН и ΔHэт - ширина линий поглощения исследуемого и эталонного образцов; m и mэт - массы исследуемого и эталонного образцов.

Признаками, совпадающими с существенными признаками заявленного способа, является только назначение известного технического решения.

Недостатками известного технического решения являются использование крайне дорогостоящего и редко встречающегося в лабораториях оборудования (спектрометра электронного парамагнитного резонанса), требование высокой квалификации специалиста, занимающегося регистрацией спектров электронного парамагнитного резонанса.

Из исследованного заявителем уровня техники выявлен патент РФ №676074 «Способ определения степени сшивки молекул полимера». Сущностью известного способа является выполнение следующей последовательности действий:

1) в полимерную матрицу вводят стабильный азотнокислый радикал диффузией из паров при 85°C;

2) записывают спектр поглощения электронного парамагнитного резонанса;

3) определяют молекулярную подвижность по спектрам электронного парамагнитного резонанса стабильного азотнокислого радикала;

4) сравнивают молекулярную подвижность азотнокислого радикала в эталонных и исследуемых образцах.

Признаком, совпадающим с существенными признаками заявленного способа, является необходимость предварительного получения градуировочной зависимости измеряемого параметра молекулярной подвижности от степени сшивки, определенной другим методом.

Недостатками известного технического решения являются длительность определения (свыше 9 ч), что вызвано медленной диффузией азотнокислого радикала вглубь полимера; использование крайне дорогостоящего и редко встречающегося в лабораториях оборудования (спектрометра электронного парамагнитного резонанса); требование высокой квалификации специалиста, занимающегося получением спектров электронного парамагнитного резонанса.

Из исследованного заявителем уровня техники выявлен патент РФ №1157421 «Способ определения степени сшивки молекул полимеров». Сущностью известного способа является выполнение следующей последовательности действий:

1) выбирают 5-10 шт. эталонных образцов перекрестно-сшитого полимера;

2) для них определяют степень сшивки известным методом;

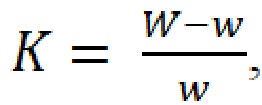

3) для эталонных образцов определяют потери энергии при прохождении сквозь образец электромагнитного излучения частотой 8⋅108 - 1,2⋅1010 Гц. Потери энергии характеризуются величиной К:

(6)

(6)

где W - мощность электромагнитного излучения на единичную площадку, перпендикулярную к направлению распространения излучения, w - та же мощность после прохождения электромагнитных волн через исследуемый образец;

1) сравнивают потери энергии при прохождении сквозь эталонные и исследуемые образцы электромагнитного излучения частотой 8⋅108 - 1,2⋅1010Гц.

Признаком, совпадающим с существенными признаками заявленного способа, является необходимость предварительного получения градуировочной зависимости измеряемого параметра - доли потерянной энергии при прохождении сквозь образец от степени сшивки, определенной другим методом.

Недостатком известного технического решения является низкая точность, что связано с быстрым ростом функции N = f(K) при небольшом увеличении K, где N - степень сшивки, K - потеря энергии. Любые погрешности эксперимента, вызванные рассеянием электромагнитных волн, влиянием посторонних примесей и неоднородностей приведут к существенным ошибкам в определении степени сшивки. Еще одним недостатком является потребность в строго заданной форме образцов полимера, что обусловлено конструктивными особенностями измеряемого прибора и необходимостью перекрытия образцом полимера канала волновода. Для определения степени сшивки готового изделия необходимо вырезать из него образец требуемого размера, что приведет к потере первоначального вида и функций готовой продукции.

Из исследованного заявителем уровня техники выявлен способ определения степени сшивки полимеров по температуре стеклования перекрестно-сшитого полимера, определенной по методу дифференциальной сканирующей калориметрии [K. Bandzierz. Influence of network structure on glass transition temperature of elastomers / K. Bandzierz, L.Reuvekamp, J. Dryzek, W. Dierkes, A.Blume, D.Bielinski // Materials. - 2016. - Vol. 9. - P. 607.]. Сущностью известного технического решения является выполнение следующей последовательности действий:

1) образец массой 10 мг помещают в алюминиевый тигель с проколотой крышкой;

2) тигель помещают в прибор для измерений методом дифференциальной сканирующей калориметрии в атмосфере азота;

3) проводят предварительный цикл нагревания-охлаждения образца с целью удаления памяти кристаллической структуры;

4) охлаждают образец со скоростью 10 К/мин от плюс 30°C до минус 110°C;

5) выдерживают образец при минус 110°C;

6) нагревают образец со скоростью 10 К/мин от минус 110°C до плюс 30°C;

7) определяют температуру стеклования образца как температуру точки перегиба на температурной зависимости теплоемкости;

8) определяют степень сшивки, используя предварительно полученную градуировочную зависимость температуры стеклования от степени сшивки, определенной другим методом для серии эталонных образцов.

Признаками, совпадающими с существенными признаками заявленного способа, являются:

- использование метода сканирующей калориметрии;

- проведение предварительного цикла нагревания-охлаждения для удаления памяти кристаллической структуры;

- необходимость предварительного получения градуировочной зависимости измеряемого параметра температуры стеклования от степени сшивки, определенной другим методом.

Недостатками известного технического решения являются:

- использование образца сравнительно большой массы 10 мг, следовательно, готовое изделие при отборе пробы может потерять свой первоначальный вид и функции;

- использование метода дифференциальной сканирующей калориметрии со скоростью сканирования от 5 до 50 К/мин, что приводит к значительным затратам времени (не менее часа без учета времени пробоподготовки на каждое измерение), в то время как в заявленном способе используют метод быстрой сканирующей калориметрии со скоростями сканирования порядка 5-5000 К/c.

Наиболее близким к заявленному техническому решению по совокупности совпадающих признаков и достигаемому техническому результату, принятым заявителем за прототип, является способ определения степени сшивки, основанный на корреляции искомой величины степени сшивки с величиной скорости охлаждения поликапролактона v1/2, необходимой для достижения 50% степени кристалличности полимера [I.Sedov. Influence of the cross-link density on the rate of crystallization of poly(ε-caprolactone) / I.Sedov, T.Magsumov, A.Abdullin, E.Yarko, T. Mukhametzyanov, A.Klimovitsky, C.Schick // Polymers. - 2018. - Vol. 10. - No. 8. - P. 902.].

Признаками, совпадающими с существенными признаками заявленного способа, является:

- использование метода быстрой сканирующей калориметрии;

- использование нанограммового количества образца;

- необходимость предварительного получения градуировочной зависимости измеряемого параметра v1/2 от степени сшивки, определенной другим методом;

- проведение этапа предварительного нагревания образца, помещенного на чип-сенсор, до температуры выше температуры плавления с последующим охлаждением.

Недостатком прототипа являются:

- низкая точность корреляции значений v1/2 со степенью сшивки образца и, как следствие, очень низкая точность определения степени сшивки.

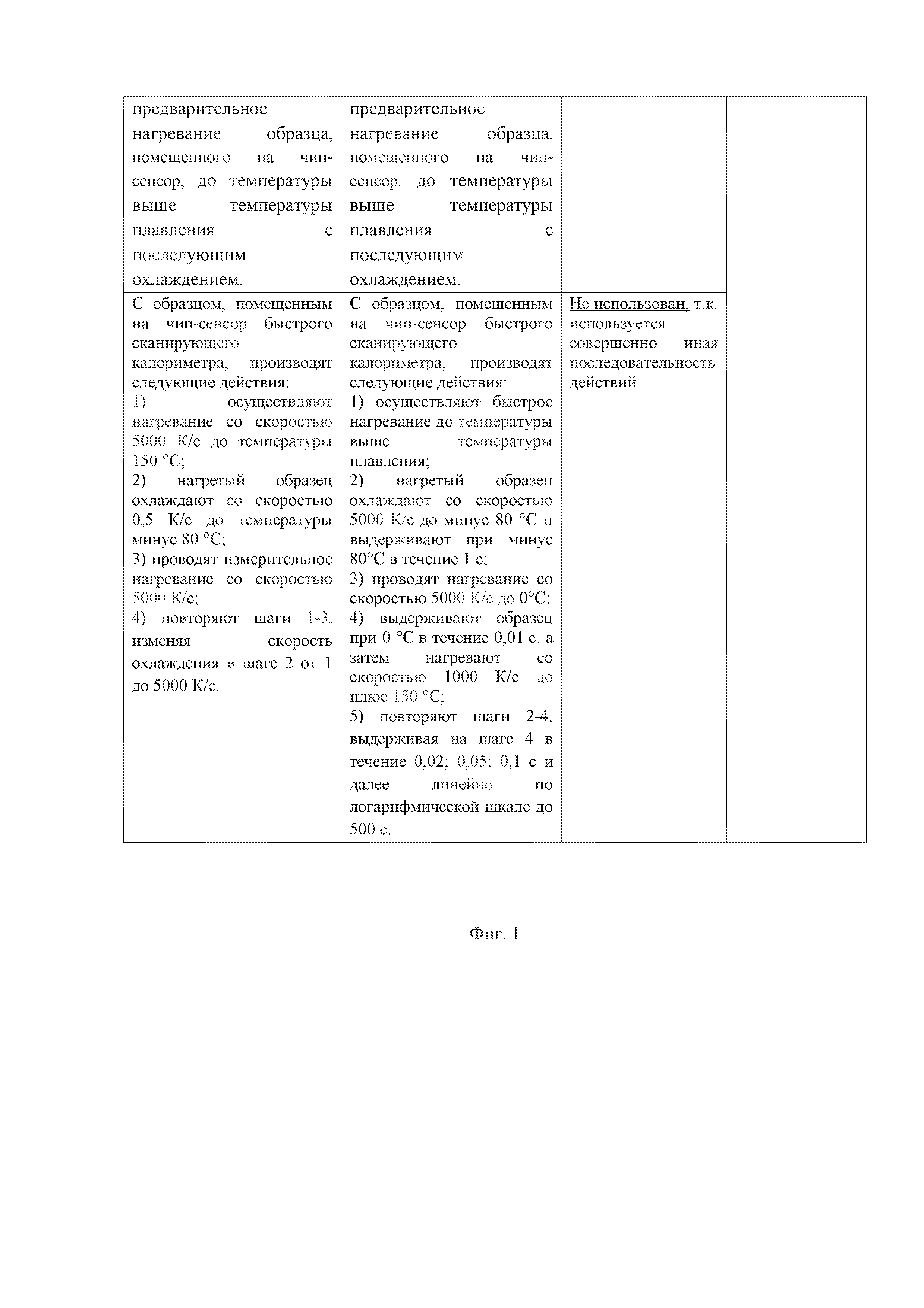

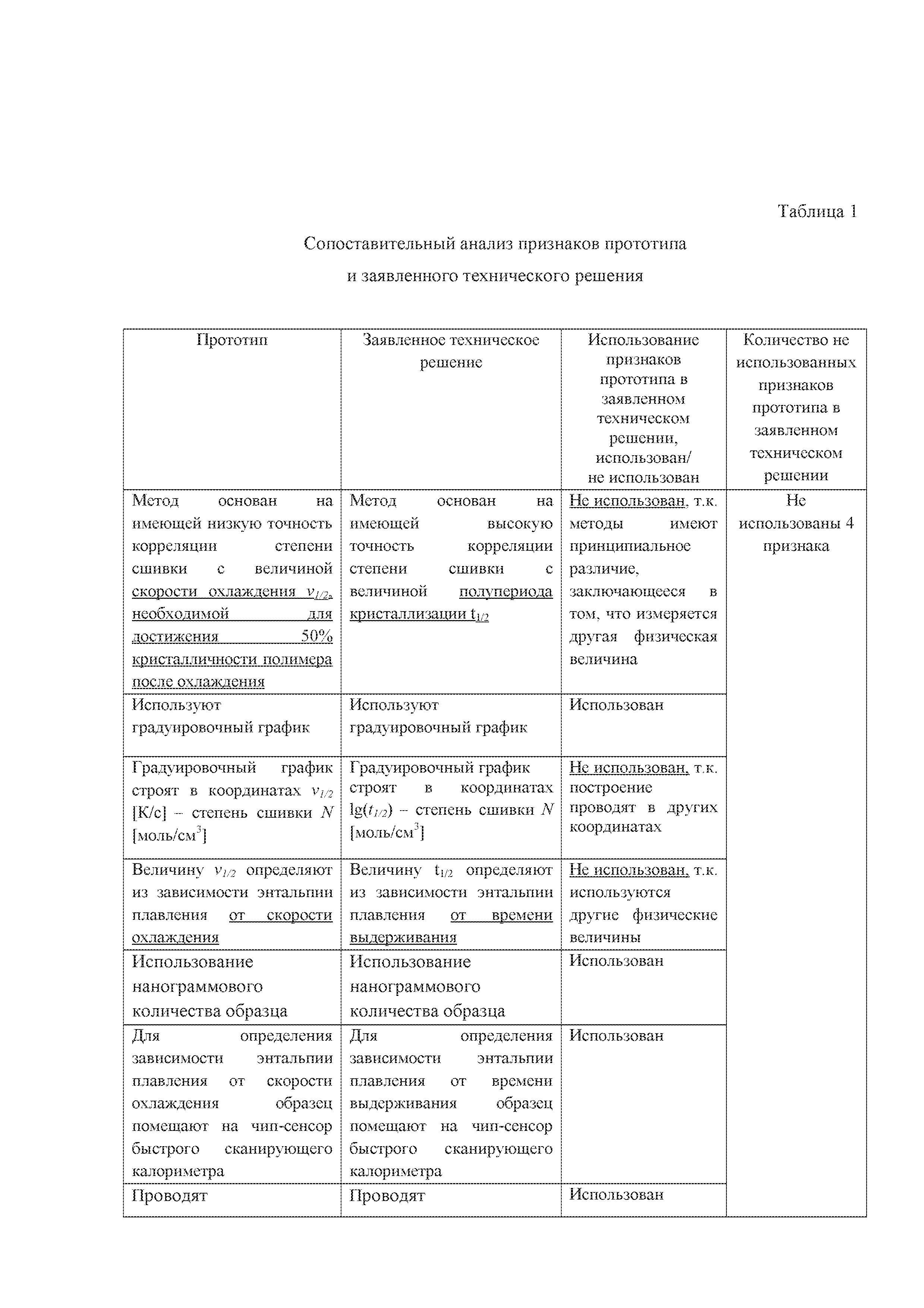

На Фиг.1 заявителем приведена Таблица 1 сопоставительного анализа признаков прототипа и заявленного технического решения. Показано, что в заявленном техническом решении не использовано 4 существенных признака прототипа, включая разную последовательность действий способов.

Техническим результатом заявленного изобретения является определение степени сшивки перекрестно-сшитого поликапролактона с использованием минимального количества образца полимера, а также минимизация времени и достижение высокой точности определения. Метод быстрой сканирующей калориметрии позволяет нагревать и охлаждать образцы нанограммового размера со скоростями до тысяч К/с. Время установления теплового равновесия между образцом и сенсором имеет миллисекундный порядок, что позволяет задавать температурную программу с использованием очень коротких по времени (до сотых долей секунды) шагов.

Сущностью заявленного изобретения является способ определения степени сшивки при исследовании перекрестно-сшитых поликапролактонов, заключающийся в том, что сравнивают характеристический параметр исследуемого и эталонного образцов и оценивают степень сшивки исследуемого образца из зависимости между известной степенью сшивки эталонного образца и его характеристического параметра по градуировочным графикам, для чего образец перекрестно-сшитого поликапролактона в нанограммовом количестве помещают на чип-сенсор быстрого сканирующего калориметра, проводят предварительное нагревание образца до температуры выше температуры плавления с последующим охлаждением, характеризующийся тем, что в качестве характеристического параметра используют полупериод кристаллизации, для определения которого после предварительного нагревания и охлаждения образца осуществляют быстрое нагревание образца до температуры выше температуры плавления со скоростью не менее 5000 К/c; нагретый образец охлаждают до минус 80°C со скоростью не менее 5000 К/c и выдерживают при минус 80°C в течение 1 с; далее проводят нагревание до 0°C со скоростью не менее 5000 К/с; далее выдерживают образец при 0°C в течение 0,01 с, затем нагревают до температуры выше температуры плавления со скоростью 1000 К/с; далее неоднократно повторяют последовательность действий, начиная с этапа охлаждения образца до минус 80°C со скоростью не менее 5000 К/c и заканчивая этапом нагревания выше температуры плавления со скоростью 1000 К/с, при этом на этапе выдерживания образца при 0°C изменяют время выдерживания при каждом повторении последовательности действий - 0,02; 0,05; 0,1 с и далее линейно по логарифмической шкале до 500 с; далее рассчитывают общую скрытую энтальпию плавления при всех временах выдерживания путем интегрирования полученных калориметрических кривых нагревания; далее рассчитывают отношение общей скрытой энтальпии плавления при данном времени выдерживания к максимально возможному значению общей скрытой энтальпии плавления для данного образца; далее определяют величину полупериода кристаллизации t1/2, соответствующую времени выдерживания, необходимому для достижения степени кристалличности полимера 50%; далее определяют степень сшивки исследуемого образца по градуировочному графику в координатах lg(t1/2) - степень сшивки N [моль/см3], построенному на основе исследования эталонных образцов.

Заявленное техническое решение иллюстрируется Фиг. 1 - Фиг. 5.

На Фиг. 1 приведена Таблица 1 сопоставительного анализа признаков способа, изложенного в прототипе и заявленного технического решения.

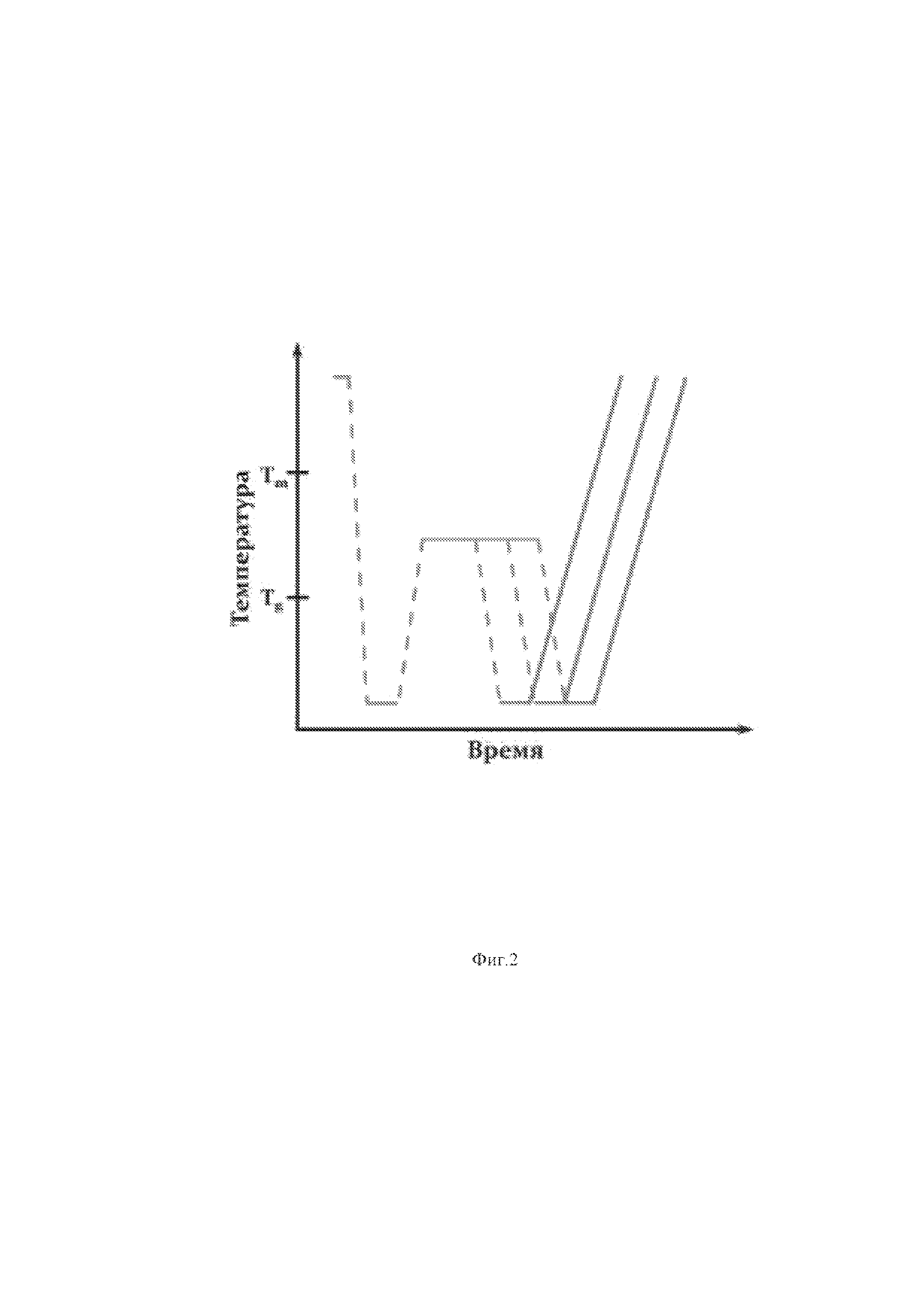

На Фиг. 2 изображена схема температурной программы нагревания и охлаждения на чип-сенсоре быстрого сканирующего калориметра Mettler Toledo Flash DSC 1. Пунктирными линиями обозначено быстрое нагревание/охлаждение со скоростью 5000 К/c, в результате которых не происходит кристаллизации полимера. Сплошной горизонтальной линией обозначено выдерживание образца полимера при постоянной температуре, что позволяет достичь различной степени кристалличности в зависимости от времени выдерживания. Сплошными наклонными линиями обозначены измерительные нагревания со скоростью 1000 К/с, в ходе которых регистрируются пики холодной кристаллизации и плавления.

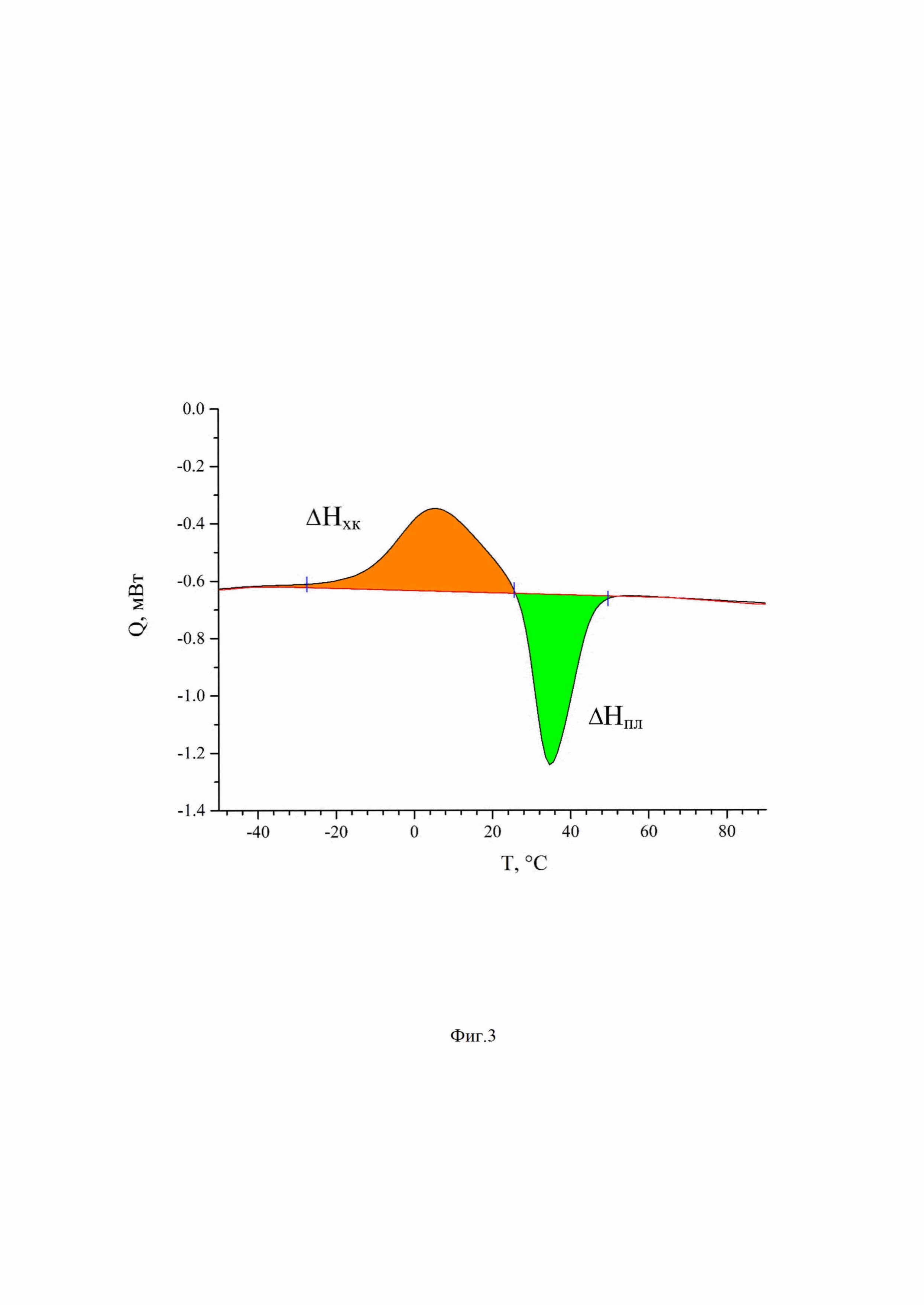

На Фиг. 3 изображена схема калориметрической кривой нагревания.

По горизонтальной оси отложена абсолютная температура T в градусах Цельсия, по вертикальной - тепловой поток Q в милливаттах.

Левый пик - пик холодной кристаллизации, ΔHхк - энтальпия холодной кристаллизации;

Правый пик - пик плавления кристаллической фазы, ΔHпл - энтальпия плавления кристаллической фазы.

Общая скрытая энтальпия плавления рассчитывается как сумма площадей пиков с учетом знаков тепловых эффектов.

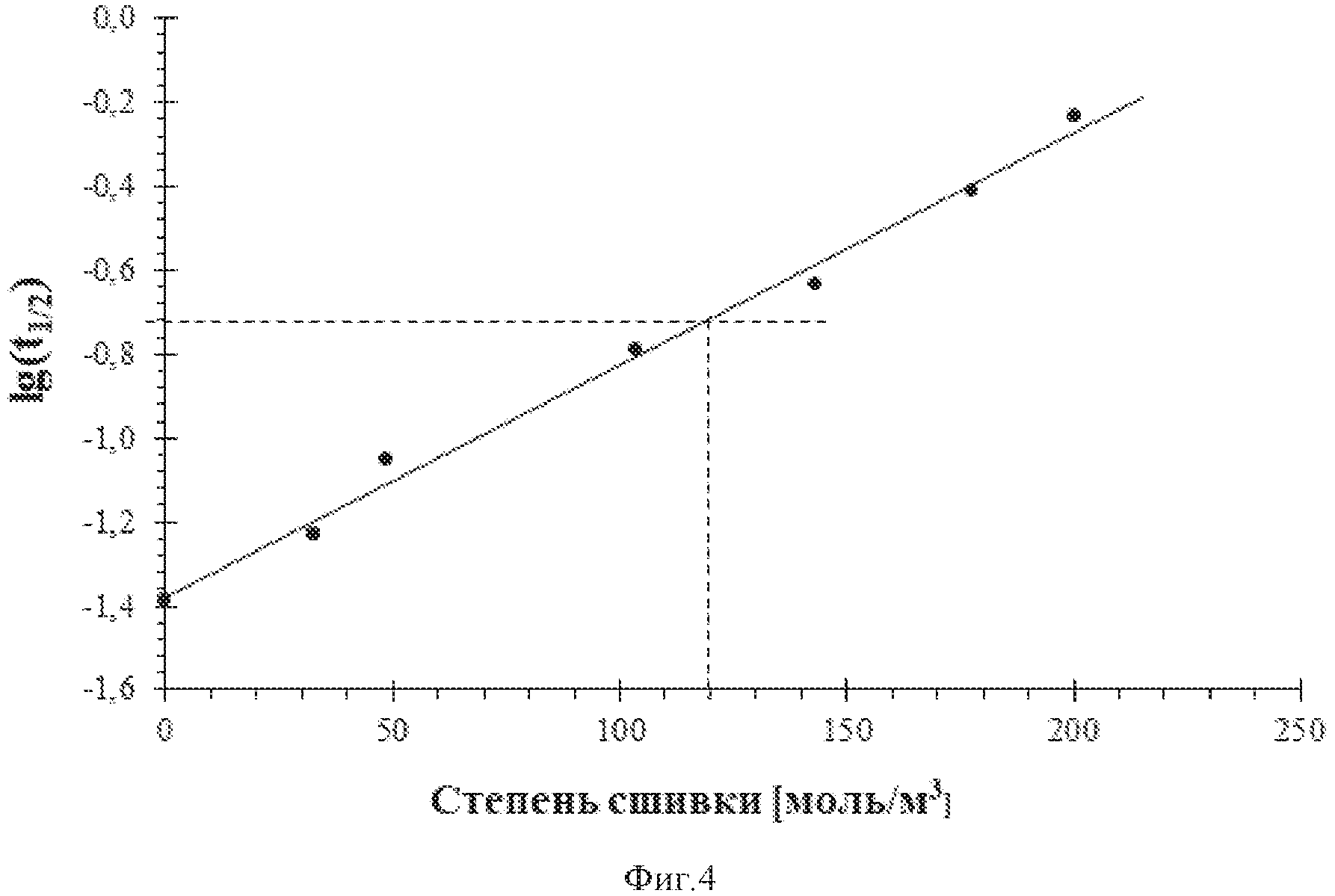

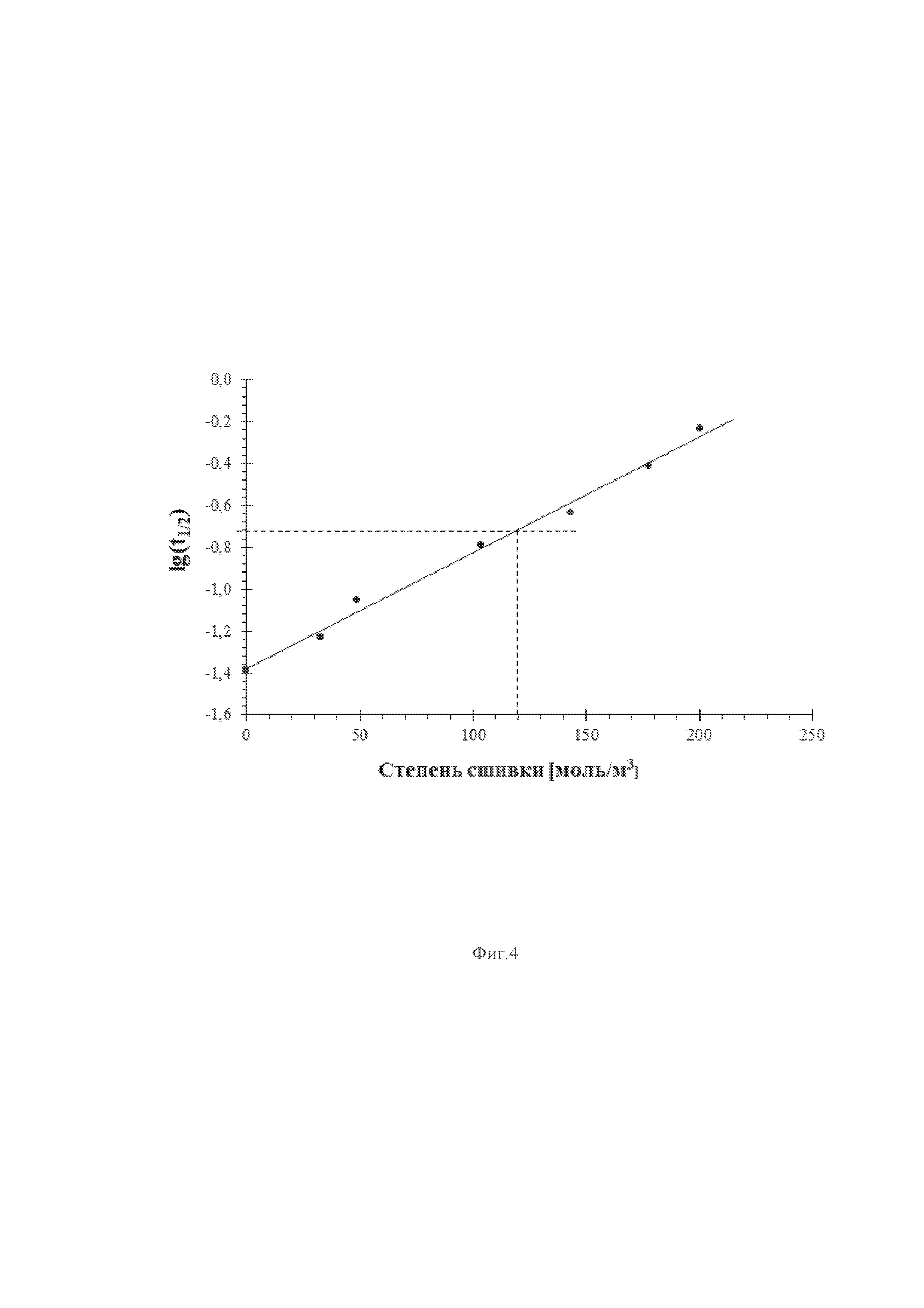

На Фиг. 4 представлен градуировочный график зависимости lg(t1/2) от степени сшивки поликапролактона. Пунктирными линиями показан порядок определения степени сшивки исследуемого образца, для которого измерено значение t1/2.

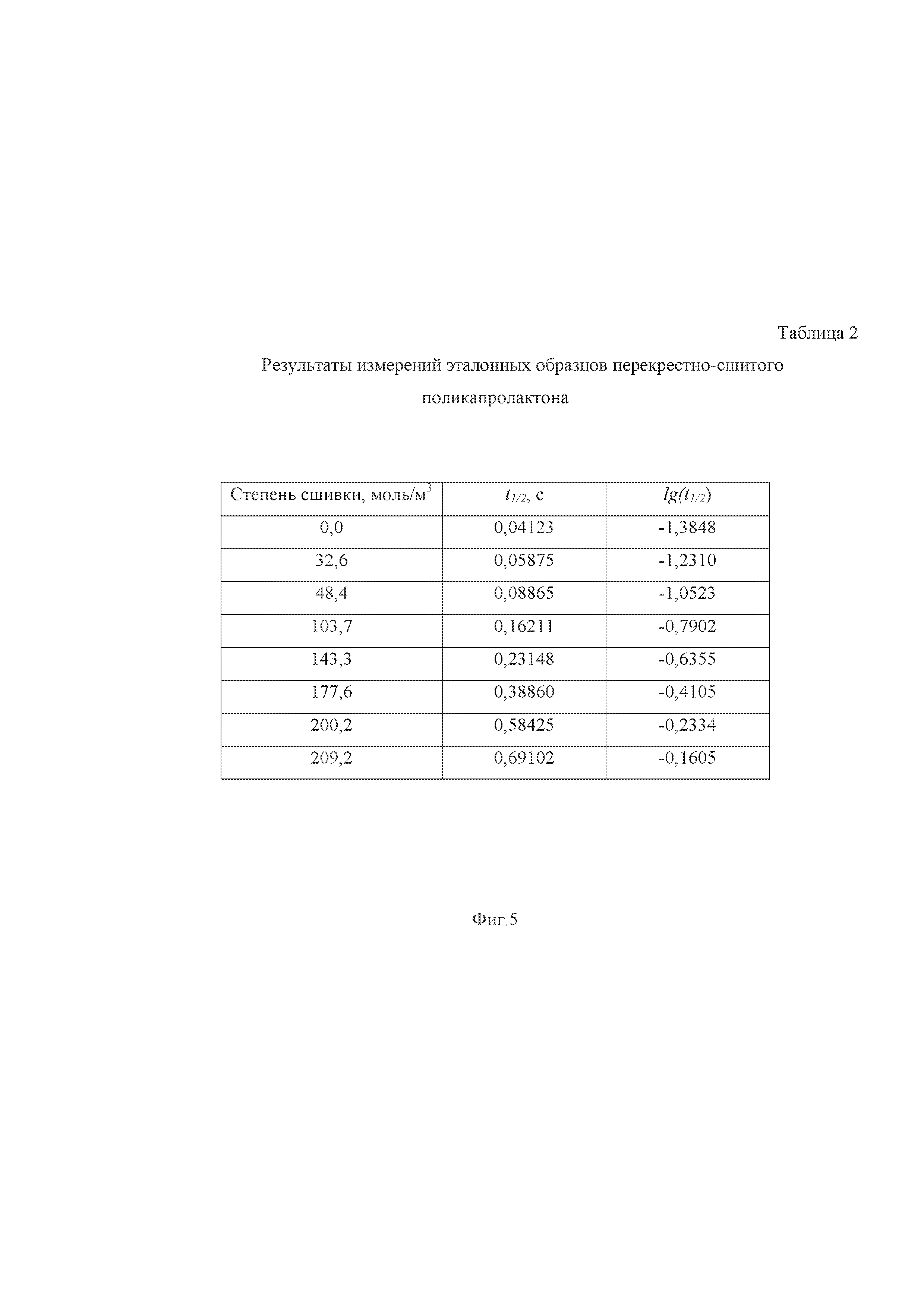

На Фиг. 5 приведена Таблица 2, в которой представлены результаты измерений эталонных образцов перекрестно-сшитого поликапролактона.

Приведенные на Фиг. 2 - Фиг. 5 данные показывают возможность определения степени сшивки полимера заявленным способом и высокую точность получаемых значений.

Далее заявителем приведена общая последовательность действий заявленного способа, осуществляемого по следующим этапам:

1) образец перекрестно-сшитого поликапролактона в нанограммовом количестве помещают на чип-сенсор быстрого сканирующего калориметра (например, Mettler Toledo Flash DSC 1);

2) проводят предварительное нагревание до температуры выше температуры плавления с последующим охлаждением с целью увеличения площади контакта образца с поверхностью чип-сенсора и удаления памяти кристаллической структуры;

3) осуществляют быстрое нагревание образца до температуры выше температуры плавления со скоростью не менее 5000 К/c;

4) нагретый образец охлаждают до минус 80°C со скоростью не менее 5000 К/c и выдерживают при минус 80°C в течение 1 с;

5) проводят нагревание до 0°C со скоростью не менее 5000 К/с;

6) выдерживают образец при 0°C в течение 0,01 с, а затем нагревают до температуры выше температуры плавления со скоростью 1000 К/с;

7) неоднократно повторяют этапы 4-6, выдерживая образец на этапе 6 соответственно в течение 0,02; 0,05; 0,1 с и далее линейно по логарифмической шкале до 500 с;

8) рассчитывают общую скрытую энтальпию плавления при всех временах выдерживания путем интегрирования полученных калориметрических кривых нагревания;

9) рассчитывают отношение общей скрытой энтальпии плавления при данном времени выдерживания к максимально возможному значению общей скрытой энтальпии плавления для данного образца;

10) определяют величину полупериода кристаллизации t1/2, соответствующую времени выдерживания, необходимому для достижения степени кристалличности полимера 50%;

11) определяют степень сшивки исследуемого образца по градуировочному графику в координатах lg(t1/2) - степень сшивки N [моль/см3], построенному на основе исследования эталонных образцов.

Заявленное техническое решение осуществляется следующим образом.

Образец перекрестно-сшитого поликапролактона в нанограммовом количестве помещают на чип-сенсор прибора, проводят предварительное нагревание и охлаждение с целью увеличения площади контакта с поверхностью и удаления памяти полимера. Далее осуществляют нагревание до температуры выше температуры плавления, после чего расплав образца охлаждают с высокой скоростью 5000 К/c ниже температуры стеклования (Фиг. 2). Затем после короткого выдерживания при этой температуре проводят быстрое нагревание до температуры выдерживания, после чего выдерживают образец при постоянной температуре разное количество времени. Далее проводят быстрое охлаждение до температуры ниже точки стеклования и после короткого выдерживания осуществляют измерительное нагревание со скоростью 1000 К/с.

Благодаря высоким скоростям нагревания и охлаждения удается подавить процесс кристаллизации и предшествующую ему стадию нуклеации до выдерживания. Таким образом, к моменту начала выдерживания образец поликапролактона сохраняет аморфную структуру. Кристалличность образца будет увеличиваться с ростом времени выдерживания и в определенный момент времени достигнет предела.

В ходе измерительного нагревания на калориметрической кривой сначала появляется пик холодной кристаллизации той части полимера, которая не успела закристаллизоваться в ходе выдерживания, а затем при более высокой температуре - пик плавления кристаллической фазы (Фиг. 3). При этом сумма двух тепловых эффектов, наблюдаемых в ходе холодной кристаллизации (экзо-эффект) и плавления (эндо-эффект), представляет собой общую скрытую энтальпию плавления, которая отражает количество кристаллической фазы, образовавшейся в результате выдерживания при постоянной температуре.

Для характеристики степени кристалличности образца находят отношение общей скрытой энтальпии плавления, соответствующей времени выдерживания, к максимально возможному значению общей скрытой энтальпии плавления для данного образца, когда полимер успевает закристаллизоваться в наибольшей степени.

Для характеристики скорости кристаллизации выбрана величина полупериода кристаллизации t1/2, соответствующая времени выдерживания при постоянной температуре, необходимому для достижения 50% степени кристалличности полимера. Эту величину находят по данным о зависимости степени кристалличности полимера от времени выдерживания. Полученное значение t1/2 используют для определения искомого значения степени сшивки по градуировочному графику в координатах lg(t1/2) - степень сшивки N [моль/см3] (Фиг. 3). Градуировочный график получают следующим образом:

1) выбирают несколько образцов перекрестно-сшитого поликапролактона (5-10 шт.) с различной степенью сшивки в качестве эталонных;

2) определяют их степень сшивки известным способом (например, методом равновесного набухания в растворителе);

3) определяют полупериод кристаллизации t1/2 эталонных образцов;

4) вычисляют десятичный логарифм полупериода кристаллизации;

5) строят градуировочный график в координатах lg(t1/2) - степень сшивки N [моль/см3].

Далее заявителем приведен пример конкретного осуществления заявленного способа.

Для каждого исследуемого образца и эталонных образцов с известной степенью сшивки определяют величину t1/2 следующим образом:

1) образец перекрестно-сшитого поликапролактона массой порядка 10 нг помещают на чип-сенсор быстрого сканирующего калориметра;

2) проводят предварительное нагревание и охлаждение с целью увеличения площади контакта с поверхностью и удаления памяти кристаллической структуры;

3) осуществляют быстрое нагревание до температуры выше температуры плавления;

4) нагретый образец охлаждают со скоростью 5000 К/c до минус 80°C и выдерживают при минус 80° C в течение 1 с;

5) проводят нагревание со скоростью 5000 К/с до 0°C;

6) выдерживают образец при 0°C в течение 0,01 с, а затем нагревают со скоростью 1000 К/с;

7) повторяют шаги 4-6, выдерживая на шаге 6 в течение 0,02; 0,05; 0,1 с и далее линейно по логарифмической шкале до 500 с;

8) рассчитывают общую скрытую энтальпию плавления при всех временах выдерживания;

9) рассчитывают отношение общей скрытой энтальпии плавления при данном времени выдерживания к максимально возможному значению общей скрытой энтальпии плавления для данного образца.

10) определяют величину полупериода кристаллизации t1/2, соответствующая времени выдерживания, необходимого для достижения степени кристалличности полимера 50%.

Результаты измерений эталонных образцов приведены на графике (Фиг. 4) и в Таблице 2 (Фиг. 5).

Таким образом, используя данные, приведенные на Фиг. 4 и на Фиг. 5, возможно определить степень сшивки исследуемого образца перекрестно-сшитого поликапролактона, определяя только величину его полупериода кристаллизации t1/2.

Далее заявителем приведен порядок действий по определению степени сшивки исследуемого образца перекрестно-сшитого поликапролактона:

- Для образца, степень сшивки которого необходимо установить, определяют величину полупериода кристаллизации t1/2, по описанному выше алгоритму.

- Вычисляют десятичный логарифм полупериода кристаллизации.

- Полученное значение lg(t1/2) используют для определения искомого значения степени сшивки по градуировочному графику в координатах lg(t1/2) - степень сшивки [моль/см3] (Фиг. 4). Для этого полученное значение lg(t1/2) находят на оси ординат и проводят прямую, параллельную оси абсцисс, до точки пересечения с градуировочным графиком, после чего из точки пересечения опускают перпендикуляр на ось абсцисс. Полученное значение является величиной степени сшивки взятого образца сшитого поликапролактона.

Из изложенного выше можно сделать вывод, что заявителем достигнут заявленный технический результат, а именно: разработан способ определения степени сшивки перекрестно-сшитого поликапролактона с использованием минимального количества образца полимера. Данный способ является сравнительно быстрым, хорошо воспроизводимым, высокоточным и не требует работы с опасными для здоровья и окружающей среды растворителями. Метод быстрой сканирующей калориметрии позволяет нагревать и охлаждать образцы нанограммового размера со скоростями до тысяч К/с. Время установления теплового равновесия между образцом и сенсором имеет миллисекундный порядок, что позволяет задавать температурную программу с использованием очень коротких по времени (до сотых долей секунды) шагов.

Заявленное техническое решение соответствует условию патентоспособности «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники не выявлены технические решения, обладающие заявленной совокупностью признаков, обеспечивающих достижение заявленных результатов.

Заявленное техническое решение соответствует условию патентоспособности «изобретательский уровень», предъявляемому к изобретениям, так как не является очевидным для специалиста в данной области техники.

Заявленное техническое решение соответствует условию патентоспособности «промышленная применимость», предъявляемому к изобретениям, т.к. заявленное техническое решение может быть осуществлено посредством использования известных приемов с применением стандартного оборудования.

Способ определения степени сшивки при исследовании перекрестно-сшитых поликапролактонов, заключающийся в том, что сравнивают характеристический параметр исследуемого и эталонного образцов и оценивают степень сшивки исследуемого образца из зависимости между известной степенью сшивки эталонного образца и его характеристического параметра по градуировочным графикам, для чего образец перекрестно-сшитого поликапролактона в нанограммовом количестве помещают на чип-сенсор быстрого сканирующего калориметра, проводят предварительное нагревание образца до температуры выше температуры плавления с последующим охлаждением, отличающийся тем, что в качестве характеристического параметра используют полупериод кристаллизации, для определения которого после предварительного нагревания и охлаждения образца осуществляют быстрое нагревание образца до температуры выше температуры плавления со скоростью не менее 5000 К/c; нагретый образец охлаждают до минус 80°C со скоростью не менее 5000 К/c и выдерживают при минус 80°C в течение 1 с; далее проводят нагревание до 0°C со скоростью не менее 5000 К/с; далее выдерживают образец при 0°C в течение 0,01 с, затем нагревают до температуры выше температуры плавления со скоростью 1000 К/с; далее неоднократно повторяют последовательность действий, начиная с этапа охлаждения образца до минус 80°C со скоростью не менее 5000 К/c и заканчивая этапом нагревания выше температуры плавления со скоростью 1000 К/с, при этом на этапе выдерживания образца при 0°C изменяют время выдерживания при каждом повторении последовательности действий - 0,02; 0,05; 0,1 с и далее линейно по логарифмической шкале до 500 с; далее рассчитывают общую скрытую энтальпию плавления при всех временах выдерживания путем интегрирования полученных калориметрических кривых нагревания; далее рассчитывают отношение общей скрытой энтальпии плавления при данном времени выдерживания к максимально возможному значению общей скрытой энтальпии плавления для данного образца; далее определяют величину полупериода кристаллизации t, соответствующую времени выдерживания, необходимому для достижения степени кристалличности полимера 50%; далее определяют степень сшивки исследуемого образца по градуировочному графику в координатах lg(t) - степень сшивки N [моль/см], построенному на основе исследования эталонных образцов.