Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО ТЕРМОСТАБИЛЬНОГО КАТАЛИЗАТОРА КАРКАСНОГО СТРОЕНИЯ ДЛЯ ДЕГИТРАТАЦИИ МЕТАНОЛА В ДИМЕТИЛОВЫЙ ЭФИР (ВАРИАНТЫ)

Вид РИД

Изобретение

Предлагаемая группа изобретений относится к области химии, касается производства композитного термостабильного катализатора каркасного строения и способа его получения, который может быть использован для дегидратации метанола в диметиловый эфир (ДМЭ).

В настоящее время получение диметилового эфира осуществляют преимущественно путем дегидратации метанола с использованием в качестве катализатора композитной твердой кислоты, каолина, модифицированного кислотой, активированного оксида алюминия и т.п. Для этого, как правило, используют реактор с неподвижным слоем. Указанные способы характеризуются малыми масштабами производства и достаточно высокой стоимостью. В условиях маломасштабных производств актуальной задачей становится создание катализаторов с высокой удельной нагрузкой на 1 грамм для использования в компактных реакторах конверсии метанола, т.к. известные промышленные катализаторы на основе оксидов алюминия и кремния не обладают высокой активностью.

Например, известен катализатор дегидратации метанола молекулярное сито цеолит ZSM-5, содержащее оксиды алюминия и кремния Al2O3/SiO2 (US 3702886 А, кл. B01J 20/18, B01J 29/04, B01J 29/40, C01B 39/40, C10G 11/05, C10G 35/095, C10G 45/64, C10G 47/16, C01B 33/28, опубл. 14.11.1972 г.). Структура цеолитов может быть представлена как жесткий тетраэдрический объемный каркас, состоящий из SiO4 и AlO4, в котором тетраэдры соединены общими атомами кислорода, и соотношение атомов алюминия и кремния к числу атомов кислорода составляет 1:2. Соблюдение электронейтральности обеспечивается включением катионов в структуру, например, катионов щелочных или щелочноземельных металлов. Для получения указанного катализатора стехиометрическое количество оксида кремния растворяют в N-тетрапропилгидроксиде аммония, смешивают с водным раствором NaAlO2, полученную смесь отстаивают в автоклаве в течение 6 дней при 150°С. Полученный продукт фильтруют, промывают 1 л воды, высушивают при 110°С, отжигают при 538°С. Известны также условия процесса дегидратации при использовании данного катализатора: температура реакции находится в пределах 280°С - 340°С при давлении от 0,5 МПа до 0,8 МПа; конверсия метанола за один проход находится в диапазоне 70% - 85%, и селективность по диметиловому эфиру превышает 98% (RU 2459799 С2, кл. С07С 41/09, С07С 43/04, опубл. 27.08.2012 г.). В работе Abasov, S.I., Babayeva, F.A., Guliyev, В.В., Piriyev, N.N., et al. 49 (2013) 1 58-64 приведено значение активности для данного катализатора - 1.41⋅10-3 моль⋅ч-1⋅г-1.

Известны твердокислотные катализаторы Al2O3⋅nSiO2, n=0-0.3 с активностью (удельной нагрузкой катализатора) (0.9-3.0)⋅10-3 моль⋅ч-1⋅г-1 и конверсией метанола на уровне 74-86% при 300°С, а также Al2O3⋅nTiO2, n=0.25-0.75, проявляющему сравнительно меньшую активность 0.2⋅10-3 моль⋅ч-1⋅г-1 и степень конверсии метанола 15-20% при 300°С (F.S. Ramos, А.М. Duarte de Farias, L.E.P. Borges et al. // Catalysts Today, 101 (2005) 39-44).

В промышленности также известны катализаторы Al2O3-C (пористый, производство Petrobras) и Al2O3-D (непористый, производство Degussa). Процесс дегидратации метанола проводят при 200°С, образование диметилового эфира проходит без образования побочных продуктов. Значения активности для Al2O3-C составляет 10.5⋅10-6 моль⋅с-1⋅г-1, для Al2O3-D - 6.8⋅10-6 моль⋅с-1⋅г-1 (F.S. Ramos, А.М. Duarte de Farias, L.E.P. Borges et al. // Catalysis Today, 101 (2005) 39-44).

Известны промышленные катализаторы дегидратации метанола в диметиловый эфир на основе циркония - сульфатированный оксид циркония S-ZrO2 и оксид циркония, допированный вольфрамом W/ZrO2 производства MEL Chemicals. При температуре реакции 200°С активность для S-ZrO2 составляет 19.3⋅10-6 моль⋅с-1⋅г-1; для катализатора W/ZrO2 значение активности ниже и равно 7.3⋅10-6 моль⋅с-1⋅г-1.

Известен катализатор Al2O3⋅nP2O5, n=0.33-1.00 для риформинга метанола в диметиловый эфир. Катализатор характеризуется невысокой удельной нагрузкой (активностью) на 1 грамм катализатора (1,2-2,7)⋅10-3 моль⋅ч-1⋅г-1 и степенью конверсии метанола 75-83% при 300°С (Yaripour F., Baghaei F., Schmidt I., Perregaard J. // Catalysis Communications, 6 (2005) 147-152).

Известен алюмосиликатный катализатор DME-FCAT производства компании Haldor  A/S (Дания) со значением активности 3.8⋅10-7 моль⋅с-1⋅г-1 при проведении реакции при 300°С. Степень конверсии метанола при этом составляет 82%.

A/S (Дания) со значением активности 3.8⋅10-7 моль⋅с-1⋅г-1 при проведении реакции при 300°С. Степень конверсии метанола при этом составляет 82%.

Указанные алюмосиликатные катализаторы для получения диметилового эфира получают методом соосаждения (золь-гель синтез). Катализаторы приготовлены в следующих условиях: медленное добавление раствора осадителя (33% NH3) со скоростью 4 мл/мин, концентрации Al(NO3)3⋅.9H2O и Si(OC2H5)4 в этаноле составляли 2 моль/л, отношение NH4OH/C2H5OH=1/3. Полученную смесь перемешивают магнитной мешалкой при 50°С в течение 24 часов. После осаждения продукт высушивают при 110°С и отжигают при 650°С в течение 6 часов (Yaripour F., Baghaei F., Schmidt I., Perregaard J. Catal. Commun. 6 (2005) 147-152).

Известен катализатор γ-Al2O3 (DME-SCAT2) с активностью А=3.78⋅10-7 моль⋅с-1⋅г-1 при проведении дегидратации метанола при атмосферном давлении и 300°С. Конверсия метанола в указанных условиях достигает 77% при заявленной селективности по диметиловому эфиру 95%. Катализатор γ-Al2O3 (DME-SCAT2) получают термическим разложением прекурсора бемита в течение 6 часов при 550°С со скоростью нагревания 2°С/мин. (Yaripour F., Baghaei F., Schmidt I., Perregaard J. // Catal. Commun. 6 (2005) 542-549).

В указанной работе описаны также титаносилиликатные катализаторы SiO2-TiO2 с различным содержанием оксида кремния: 25% масс. - DME-TS1, 50% масс. - DME-TS2, 75% масс. DME-TS3. Реакцию получения диметилового эфира из метанола проводят при 300°С. Активность указанных катализаторов находится в пределах (0.54-0.61)⋅10-7 моль⋅с-1⋅г-1 при относительно невысоких значениях конверсии исходного сырья (14.8-19.6%) и селективности по диметиловому эфиру (0.6-12.7%).

Также в этой работе описаны катализаторы фосфаты алюминия DME-AlP1, DME-AlP2 и DME-AlP3, отличающиеся мольным соотношением Al/Р. Для первого катализатора DME-AlP1 мольное соотношение Al/Р=1, для DME-AlP2 соотношение равно 2, для DME-AlP3 Al/Р=3. В указанных выше условиях активность данных катализаторов оценена: A(DME-AlP1) = 7.55⋅10-7 моль⋅с-1⋅г-1 при степени конверсии метанола 75% и селективности 87%; A(DME-AlP2) = 3.33⋅10-7 моль⋅с-1⋅г-1 при степени конверсии метанола 83% и селективности 90%; A(DME-AlP3) = 3.26⋅10-7 моль⋅с-1⋅г-1 при степени конверсии метанола 83% и селективности 90%.

Известны цирконийсодержащие фосфаты структурного типа вольфрамата скандия состава MxZr2(PO4)3 (х = 1, М - Na, K, Rb, Cs; х = = 0.5, М - Mg, Са, Ва; х = 0.25, М - Zr) как катализаторы для дегидратации метанола в диметиловый эфир в окислительной атмосфере при 300°С. Значения активности А по диметиловому эфиру для наиболее эффективных в данной работе катализаторов Zr0.25Zr2(PO4)3 и NaZr2(PO4)3 достигали (5,2-5,3)⋅10-7 моль/ч⋅г при степени конверсии метанола 69-70% (M.V. Sukhanov, М.М. Ermilova, N.V. Orekhova, G.F. Tereshchenko, V.I. Petkov, LA. Shchelokov. Bull. Lobachevski Nizegorodski Univ. 1 (2007) 89-94).

Недостатками всех вышеперечисленных катализаторов является невысокая удельная нагрузка на 1 г катализатора (активность), что является существенным минусом при использовании в компактном реакторе дегидратации метанола.

Известен способ получения алюмотитанатных катализаторов (ЕР 0169953 А1, кл. B01J 21/06, С07С 41/09, опубл. 02.05.1986 г.), заключающийся в последовательном перемешивании водных растворов TiCl4 и NaAlO2 с добавлением щелочи NaOH до рН=8 в течение 30 минут, сушку и прокаливание при 450-650°С. Полученный катализатор состоит из 0.5-20% TiO2, 80-99.5% γ-Al2O3. Недостатком данного способа является использование агрессивных реагентов, а также низкая активность полученного катализатора.

Известна методика получения никель-алюминиевых катализаторов методом Печини, которая заключается в смешивании водных растворов нитратов металлов, диэтиленгликоля и лимонной кислоты (S.I. Uskov, D.I. Potemkin, P.V. Snytnikov, V.D. Belyaev, O.A. Bulavchenko, P.A. Simonov, V.A. Sobyanin // Materials Letters, 221 (2018) 18-21) в молярном соотношении 1:1:1. Образовавшийся полимерный прекурсор сушат при 120°С и отжигают при 600°С в течение 6 часов. Недостатком данного метода является большой расход реактивов (диэтиленгликоля), а также низкая активность полученного катализатора.

Также известна методика получения каркасных фосфатов структурного типа NASICON методом Печини, заключающаяся в смешивании стехиометрических количеств солей металлов, лимонной кислоты в соотношении 4:1 и 2 мл этиленгликоля, последующем добавлении дигидрофосфата аммония (А.В. Ilin, М.М. Ermilova, N.V. Orekhova, М. Cretin, А.В. Yaroslavtsev // Journal of Alloys and Compounds, 748 (2018) 583-590). Полученный продукт сушат при 95°С и 150°С в течение 24 часов на каждой стадии, затем при 350°С в течение 4 часов, подвергают отжигу при 750°С в течение 10 часов. Недостатком данного метода является использование высокой температуры отжига.

Катализаторы SiO2-TiO2 с варьируемым количеством SiO2 (25, 50, 75% масс.) получают золь-гель методом. Для этого стехиометрические количества Ti(OC3H7)4 и Si(OC2H5)4 предварительно растворяют в этаноле в отношении 1:2, затем смешивают с раствором щавелевой кислоты (рН=1) при непрерывном перемешивании. Затем добавляют расчетное количество воды до достижения соотношения H2O/(Ti(OC3H7)4 + Si(OC2H5)) = 1:1. После осаждения полученный продукт сушат при 110°С и отжигают при 500°С в течение 6 часов. Фосфаты алюминия с различным мольным отношением Al/P (1, 2, 3) получают также методом соосаждения. Способ включает в себя добавление водного раствора аммиака к раствору Al(NO3)3⋅.9H2O и 85% Н3РО4 при постоянном перемешивании до достижения значения рН=9. Осадок промывают, сушат при 110°С и отжигают при 650°С в течение 3 часов. Недостатком данного способа является использование дорогостоящих и редких реактивов, а также низкая активность полученных катализаторов.

Способ получения цирконийсодержащих фосфатов структурного типа вольфрамата скандия состава MxZr2(PO4)3 (х = 1, М - Na, K, Rb, Cs; х = 0.5, М - Mg, Са, Ва; х = 0.25, М - Zr) для дегидратации метанола в диметиловый эфир в окислительной атмосфере включает смешивание солей металлов и фосфорной кислоты в стехиометрических количествах, последующую сушку при 90°С, 200°С и термообработку при 600°С, 900°С с промежуточным диспергированием. Недостатком данного способа является использование высоких температур термообработки.

В задачу группы изобретений положено создание катализатора для дегидратации метанола в диметиловый эфир.

Техническим результатом от использования предлагаемой группы изобретений является повышение, как минимум, в 2 раза показателя удельной нагрузки на 1 г катализатора при сохранении значений селективности по диметиловому эфиру и конверсии метанола по сравнению с промышленными аналогами, повышение механической, термической и химической стойкости катализатора, исключение необходимости использования носителей/подложек.

Поставленная задача достигается тем, что способ получения композитного термостабильного катализатора каркасного строения для дегидратации метанола в диметиловый эфир общей формулы M0.5Zr2(PO4)3, где М - Ni, Cu, включает смешивание лимонной кислоты с водными растворами Ni(II) и Zr(IV), или с водными растворами Cu(II) и Zr(IV), добавление этиленгликоля и дигидрофосфата аммония при следующем соотношении компонентов, моль %: лимонная кислота - 0.075, Ni(II) или Cu(II) - 0.028, Zr(IV) - 0.114, этиленгликоль - 0.020, дигидрофосфат аммония - 0.171, вода - 2-10, удаление воды выпариванием сначала при 80-95°С, затем при 120-140°С, последующий отжиг при 340-360°С, 590-610°С, 640-660°С, 665-675°С при промежуточном диспергировании.

Поставленная задача достигается, также, тем, что способ получения композитного термостабильного катализатора каркасного строения для дегидратации метанола в диметиловый эфир, общей формулы M0.65Fe0.3Zr1.7(PO4)3, где М - Ni, Cu, включает смешивание лимонной кислоты с водными растворами Ni(II), Zr(IV) и Fe(III), или с водными растворами Cu(II), Zr(IV) и Fe(III), добавление этиленгликоля и дигидрофосфата аммония при следующем соотношении компонентов, моль %: лимонная кислота - 0.075, Ni(II) или Cu(II) - 0.037, Fe(III) - 0.017, Zr(IV) - 0.096, этиленгликоль - 0.020, дигидрофосфат аммония - 0.170, вода - 2-10, удаление воды выпариванием сначала при 80-95°С, затем при 120-140°С, последующий отжиг при 340-360°С, 590-610°С, 640-660°С, 665-675°С при промежуточном диспергировании.

На фиг. 1 представлена микрофотография катализатора состава Ni0.5Zr2(PO4)3.

На фиг. 2 представлены рентгенограммы для серии Ni0.5(1+x)2+Fex3+Zr2-x4+(РО4)3, х = 0, 0.3, где по оси ординат - интенсивность рентгеновского излучения I, импульс/с; по оси абсцисс - угол дифракции 2θ, градус.

На фиг. 3 представлены рентгенограммы для серии Cu0.5(1+x)2+Fex3+Zr2-x4+(PO4)3, х = 0, 0.3, где по оси ординат - интенсивность рентгеновского излучения I, импульс/с; по оси абсцисс - угол дифракции 2θ, градус.

Катализатор представляет собой композитный порошкообразный материал класса ортофосфатов с размером частиц 1-10 нм, имеющего в составе d-переходные металлы, цирконий и/или железо с общей формулой: M0.5Zr24+(PO4)3 - по 1 варианту, или M0.652+Fe0.33+Zr1.74+(PO4)3 по 2 варианту, где М - Ni, Cu.

Предлагаемый катализатор получают следующим образом.

Для получения композитного термостабильного катализатора по 1 варианту смешивают лимонную кислоту с водными растворами Ni(II) и Zr(IV), или с водными растворами Cu(II) и Zr(IV). Затем добавляют этиленгликоль и дигидрофосфат аммония. При этом компоненты используют при следующем соотношении, моль %:

лимонная кислота - 0.075,

Ni(II) или Cu(II) - 0.028,

Zr(IV) - 0.114,

этиленгликоль - 0.020,

дигидрофосфат аммония - 0.171,

вода - 2-10.

После этого осуществляют удаление воды выпариванием сначала при температуре 80-95°С, затем при 120-140°С, и последующий отжиг при 340-360°С, 590-610°С, 640-660°С, 665-675°С при промежуточном диспергировании.

Для получения композитного термостабильного катализатора по 2 варианту смешивают лимонную кислоту с водными растворами Ni(II), Zr(IV) и Fe(III), или с водными растворами Cu(II), Zr(IV) и Fe(III). Затем добавляют этиленгликоль и дигидрофосфат аммония. При этом компоненты используют в следующем соотношении, моль %:

лимонная кислота - 0.075,

Ni(II) или Cu(II) - 0.037,

Fe(III) - 0.017,

Zr(IV) - 0.096,

этиленгликоль - 0.020,

дигидрофосфат аммония - 0.170,

вода - 2-10.

После этого осуществляют удаление воды выпариванием сначала при температуре 80-95°С, затем при 120-140°С, и последующий отжиг при 340-360°С, 590-610°С, 640-660°С, 665-675°С при промежуточном диспергировании.

Выбор интервала температур 80-95°С обусловлен предотвращением процесса активного кипения при выпаривании прекурсора, что может привести к разбрызгиванию и потере массы промежуточного продукта; интервал температур 340-360°С предназначен для удаления этиленгликоля из получаемого продукта; интервалы в пределах 590-610°С, 640-660°С, 665-675°С необходимы для превращения промежуточного продукта в целевую фазу катализатора, удалении лимонной кислоты и окончания процесса кристаллизации.

Удаление воды при температуре ниже 80°С является нецелесообразным с точки зрения длительности процесса выпаривания большого объема исходного геля, при температуре выше 95°С повышается риск кипения исходного геля и разбрызгивания с потерей массы промежуточного интермедиата. Дальнейшее выпаривание воды при температуре ниже 120°С ведет к увеличению длительности процесса на 2-4 часа, выше 140°С может привести к кипению геля и потерям массы продукта.

Отжиг при температуре ниже 340°С нецелесообразен с точки зрения длительности процесса отжига, выше 360°С скорость удаления газообразного компонента является слишком большой, что приводит к улетучиванию и целевой фазы, следовательно, к потере массы продукта.

Строение, фазовый состав, химический состав и однородность синтезированных образцов контролируют с помощью рентгеновского спектрометра Shimadzu XRD-6000 (CuKa radiation, λ = 1.54178  ) и сканирующего электронного микроскопа (СЭМ) JEOL JSM-7600F с катодом Шоттки, оснащенного энергодисперсионным рентгеновским микроанализатором Oxford Instruments ХМах 80 (Premium) с полупроводниковым кремниевым детектором. Точность прибора при определении состава образцов составляет 2 ат. %.

) и сканирующего электронного микроскопа (СЭМ) JEOL JSM-7600F с катодом Шоттки, оснащенного энергодисперсионным рентгеновским микроанализатором Oxford Instruments ХМах 80 (Premium) с полупроводниковым кремниевым детектором. Точность прибора при определении состава образцов составляет 2 ат. %.

Для приготовления катализаторов были использованы следующие реактивы: C6H8O7 (99.0%, Реахим), NiSO4⋅7H2O (99.0%, Реахим), CuO (99.0%, Реахим), Fe(NO3)3 (99.0%, Реахим), ZrOCl2 (99.0%, Реахим), NH4H2PO4 (99.0%, Реахим), этиленгликоль (99.0%, Реахим), H3PO4 (99.0%, Реахим).

Концентрации водных растворов были установлены гравиметрическим методом (Е. Laszlo, R. Belcher and L. Gordon. Gravimetric analysis. Part II in international series of monographs in analytical chemistry. 7 (27), 488-506) и составили: C(NiSO4)=0.5 M, C(Fe(NO3)3)=0.934 M, C(ZrCl4)=0.892 M, C(NH4H2PO4)=1.0 M, C(Mn(CH3COO)2)=0.353 M, C(CuCl2)=0.5 M.

Концентрации водных растворов металлов и дигидрофосфата аммония могут быть любыми при соблюдении мольных указанных соотношений.

В процессе испытаний каталитической активности наблюдалась только дегидратация метанола с образованием диметилового эфира (1):

Рассчитывают конверсию метанола X (%), селективность S (%), удельную нагрузку на грамм катализатора или активность (производительность) (А, ммоль⋅ч-1⋅г-1):

где ϕ0 и ϕ1 - исходная и текущая объемные доли спирта, ϕi - доля спирта, пошедшего на целевую реакцию, F - скорость подачи метанола, моль/ч, W - масса катализатора, г.

Полученный катализатор используют для дегидратации метанола в диметиловый спирт следующим образом.

Процесс превращения метанола проводят в проточном реакторе. Образец, полученный по примерам 1-4, массой 0.3 г смешивают с кварцем (средний размер частиц 0.8-1.0 мм) и помещают в середину реактора. В реактор подаются пары метанола из термостатированного при 2°С барботера со скоростью 20 мл/мин. Продукты реакции анализируют на хроматографе с детектором по теплопроводности и колонкой с порапаком-Т.

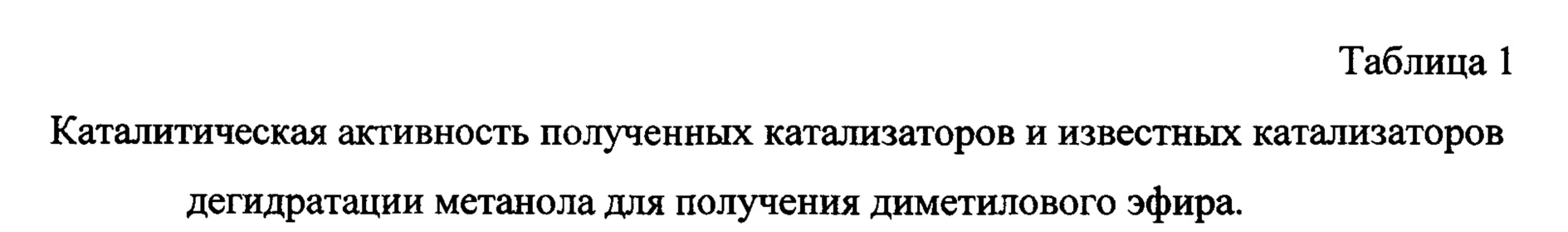

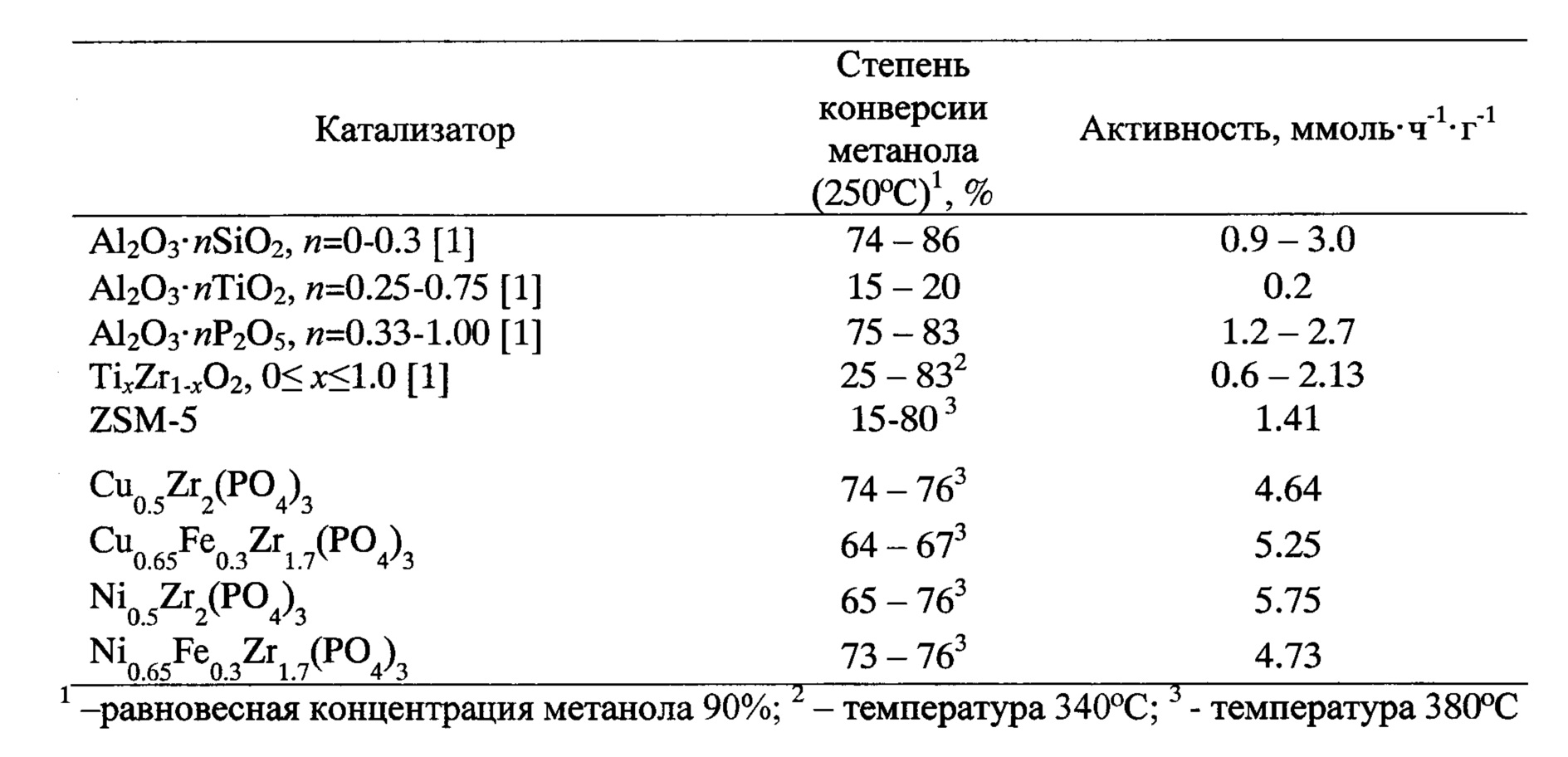

Каталитическая активность полученных катализаторов по сравнению с известными катализаторами дегидратации метанола для получения диметилового эфира представлена в таблице 1.

Охарактеризованные варианты катализатора обладают большей производительностью, т.к. при их использовании степень превращения спирта близка к равновесной при большей в 2 раза нагрузке катализатора (известные катализаторы ZSM-5 (Abasov, S.I., Babayeva, F.A., Guliyev, В.В., Piriyev, N.N., et al. 49 (2013) 1 58-64), Al2O3⋅nSiO2, Al2O3⋅nTiO2, Al2O3⋅nP2O5 - 1.41 ммоль⋅ч-1⋅г-1; 0.9-3.0 ммоль⋅ч-1⋅г-1, 0.2 ммоль⋅ч-1⋅г-1, 1.2-2.7 ммоль⋅ч-1⋅г-1, соответственно).

Таким образом, предлагаемый катализатор с каркасной структурой класса ортофосфатов с d-переходными металлами в составе обладает высоким значением удельной нагрузки на 1 г катализатора (5.25-5.75 ммоль⋅ч-1⋅г-1) по сравнению с промышленными катализаторами при сходных значениях селективности по ДМЭ и степени конверсии спирта.

Ниже представлены примеры конкретного осуществления предлагаемой группы изобретений.

Пример 1.

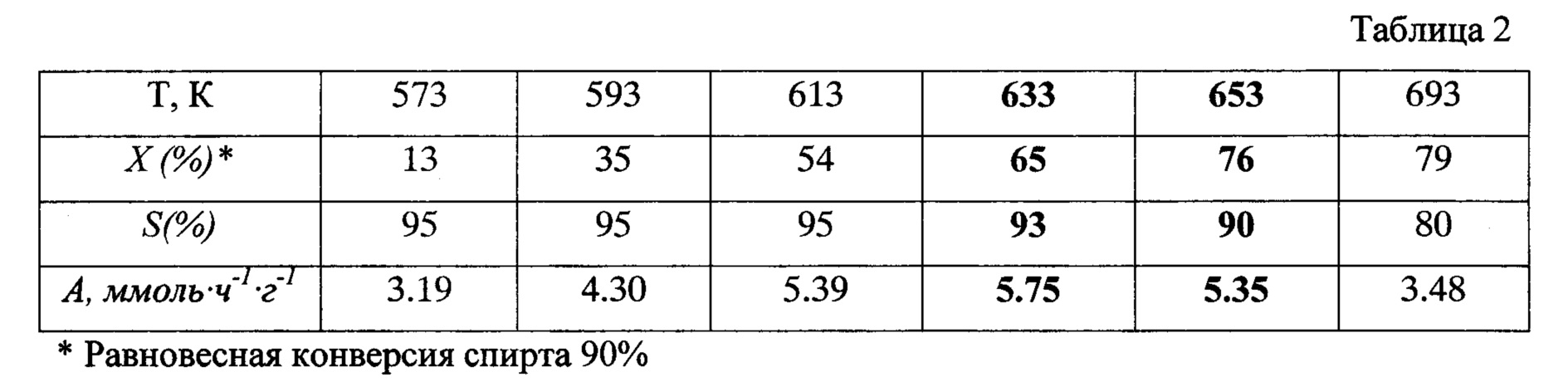

Для получения 1 г катализатора состава Ni0.5Zr2(PO4)3 смешивают 14.5049 г лимонной кислоты с 2.01 мл раствора никеля(II) и 4.49 мл раствора циркония(IV), затем приливают одновременно 1.12 мл этиленгликоля и 6.04 мл дигидрофосфата аммония. Полученный гель выпаривают при 90°С, затем при 130°С, проводят последовательный отжиг при 360°С, 610°С, 660°С, 670°С с промежуточным диспергированием.

Полученный катализатор изучен в проточном режиме в реакции дегидратации метанола в диапазоне температур 573-693 K. Степень конверсии метанола, селективность по диметиловому эфиру, выход диметилового эфира приведены в Таблице 1. Удельная нагрузка катализатора (активность) А превышает показатель активности промышленного катализатора Al2O3⋅nSiO2 минимум в 2 раза.

Пример 2.

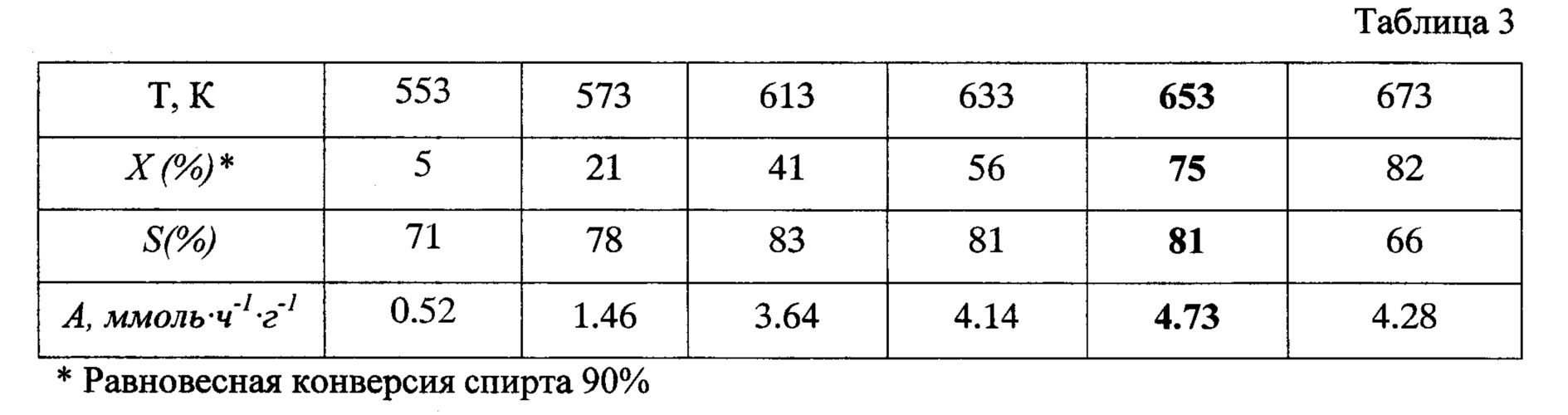

Для получения 1 г катализатора состава Ni0.65Fe0.3Zr1.7(PO4)3 смешивают 15.4314 г лимонной кислоты с 2.63 мл раствора никеля(II), 3.85 мл раствора циркония(IV), 0.65 мл раствора железа(III), затем приливают одновременно 1.19 мл этиленгликоля и 6.09 мл дигидрофосфата аммония. Полученный гель выпаривают при 80°С, затем при 120°С, проводят последовательный отжиг при 340°С, 600°С, 650°С, 670°С с промежуточным диспергированием.

Полученный катализатор изучен в проточном режиме в реакции дегидратации метанола в диапазоне температур 553-693 K. Степень конверсии метанола, селективность по диметиловому эфиру, выход диметилового эфира приведены в Таблице 2. Удельная нагрузка катализатора (активность) А превышает показатель активности промышленного катализатора ZSM-5 минимум в 2 раза.

Пример 3.

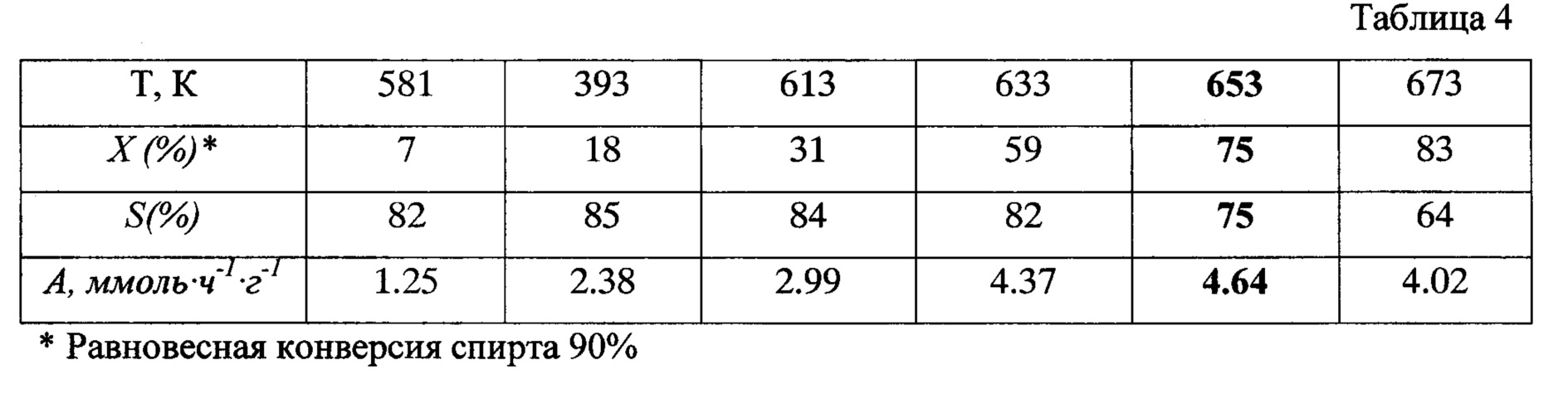

Для получения 1 г катализатора состава Cu0.5Zr2(PO4)3 смешивают 14.4345 г лимонной кислоты с 2.00 мл раствора меди(II), 4.49 мл раствора циркония(IV), затем приливают одновременно 1.12 мл этиленгликоля и 1.88 мл фосфорной кислоты. Полученный гель выпаривают при 85°С, затем при 140°С, проводят последовательный отжиг при 350°С, 590°С, 640°С, 665°С с промежуточным диспергированием.

Полученный катализатор изучен в проточном режиме в реакции дегидратации метанола в диапазоне температур 573-693 К. Степень конверсии метанола, селективность по диметиловому эфиру, выход диметилового эфира приведены в Таблице 3. Удельная нагрузка катализатора (активность) А превышает показатель активности промышленного катализатора ZSM-5 минимум в 2 раза.

Пример 4.

Для получения 1 г катализатора состава Cu0.65Fe0..3Zr1.7(PO4)3 смешивают 15.3338 г лимонной кислоты с 2.61 мл раствора меди(II), 3.83 мл раствора циркония(IV), 0.64 мл раствора железа(III), затем приливают одновременно 1.19 мл этиленгликоля и 6.09 мл дигидрофосфата аммония. Полученный гель выпаривают при 90°С, затем при 125°С, проводят последовательный отжиг при 350°С, 600°С, 660°С, 675°С с промежуточным диспергированием.

Полученный катализатор изучен в проточном режиме в реакции дегидратации метанола в диапазоне температур 553-693 K. Степень конверсии метанола, селективность по диметиловому эфиру, выход диметилового эфира приведены в Таблице 4.