Результат интеллектуальной деятельности: ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ

Вид РИД

Изобретение

Изобретение относится к сварочному производству и может быть использовано для ручной дуговой сварки сталей.

Известен электрод с двухслойным покрытием [1, стр. 36-37]. Обмазка электрода разделена на два слоя. На поверхность электродного стержня нанесен слой компонентов обмазки, способствующих стабильному горению дуги. Второй слой обмазки, нанесенный на поверхность первого слоя, содержит вещества-деионизаторы, например CaF2. Такое выполнение электрода повышает стабильность горения сварочной дуги и особенно при сварке на переменном токе.

Недостатком указанного электрода является его низкая проплавляющая способность сварочной дуги.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является электрод для дуговой сварки, состоящий из металлического стержня и двухслойного покрытия. Один из слоев покрытия содержит шлакообразующие и газообразующие компоненты. Другой слой состоит из активирующих компонентов, способствующих контрагированию сварочной дуги. Слой активирующих компонентов может быть нанесен на поверхность стержня или на поверхность слоя шлакообразующих и газообразующих компонентов. Слой активирующих компонентов может быть нанесен в виде их порошкообразной смеси со связующим в виде полимера или алюминия. Упомянутый слой может быть нанесен в виде намотанной на поверхность ленты из одного или нескольких активирующих компонентов. Использование электрода позволяет повысить производительность процесса ручной дуговой сварки [2, стр. 3-4].

Недостаток прототипа состоит в сложности производства электродов при отработке оптимального состава электродного покрытия, а также недостаточное контрагирование сварочной дуги при наружном слое активирующих компонентов, что снижает качество сварного шва.

Задача предлагаемого изобретения состоит в упрощении технологии производства сварочных электродов и повышении качества сварного шва.

Технический результат от использования изобретения заключается в эффективности контрагирования сварочной дуги за счет высоких активирующих свойств состава электродного покрытия.

Сущность изобретения заключается в следующем.

Предложен электрод для дуговой сварки, состоящий из металлического стержня и двухслойного покрытия, нанесенного на поверхность этого стержня, один из слоев содержит шлакообразующие и газообразующие компоненты, а другой слой состоит из активирующих компонентов, нанесенных на поверхность шлакообразующих и газообразующих компонентов в виде порошкообразной смеси со связующим, отличающийся тем, что слой активирующих компонентов имеет более высокую температуру плавления относительно первого слоя, при этом в качестве активирующих компонентов используют опал-кварц-карбонатную глину, а в качестве связующего компонента используют жидкое стекло.

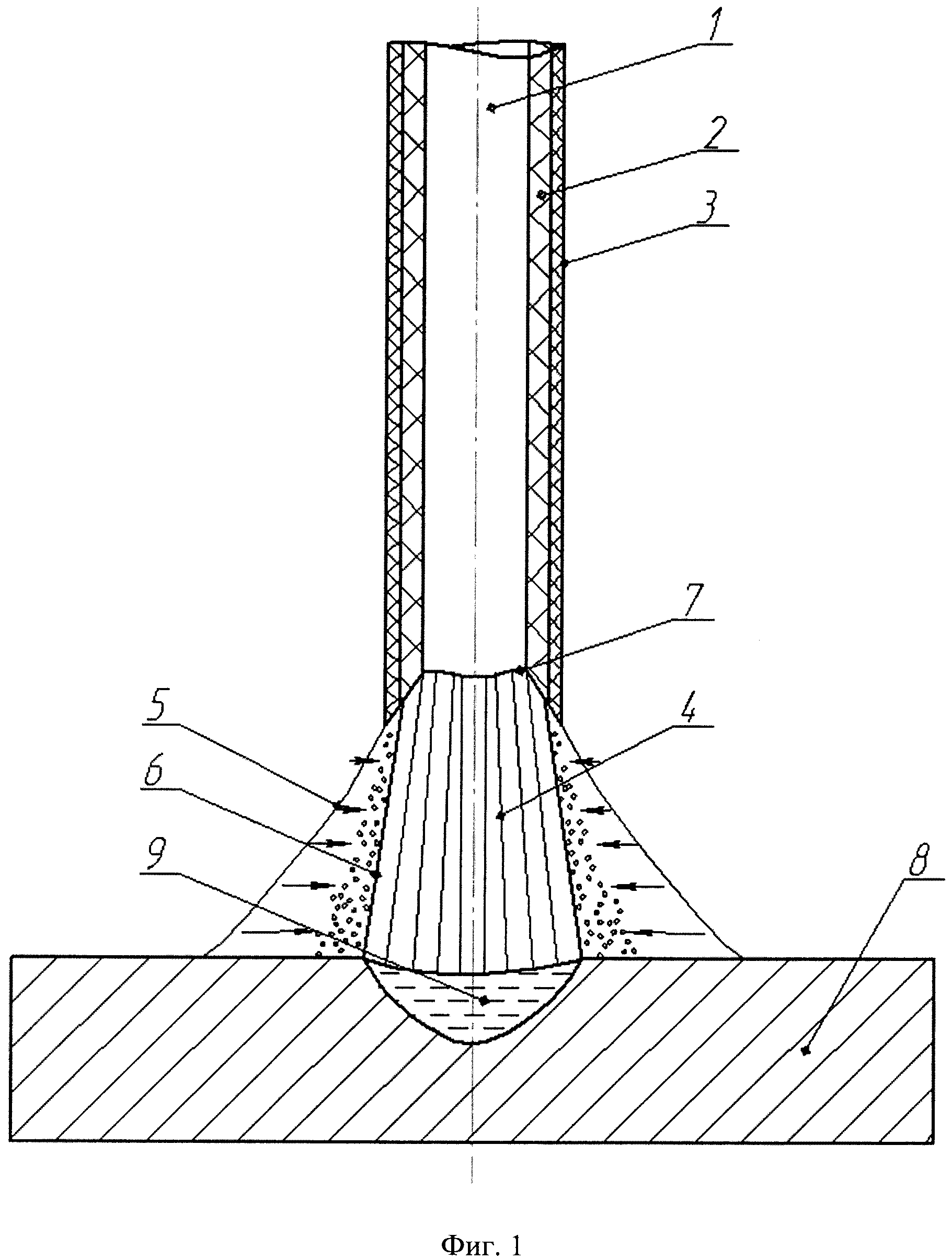

На фигуре 1 схематически представлен заявляемый электрод, который содержит: первый слой 2, состоящий из шлакообразующих и газообразующих компанентов; второй слой 3, состоящий из бентонитового покрытия.

Для осуществления изобретения используют опал-кварц-карбонатную глину Таганского месторождения Восточно-Казахстанской области. Ее элементный состав (масс. %): SiO2 - 51,98, Al2O3 - 0,96, Fe2O3 - 1,27, CaО - 0,22, MgО - 0,13, K2O - 0,9, Na2O - 0,10, TiO2 - 0,10.

При этом слой активирующих компонентов совместно со связующим жидким стеклом имеет следующие особенности:

- содержание Al2O3 повышает температуру плавления второго слоя покрытия, что приводит в процессе плавления электрода к образованию в торцевой его части устойчивого равномерного козырька по всему сечению покрытия. Козырек обеспечивает контрагирование и повышение температуры сварочной дуги, стабилизацию дугового промежутка, снижения разбрызгивания электродного металла (фиг. 1);

- наличие Al2O3 в покрытии улучшается устойчивость процесса сварки, формирование сварных швов и отделимость шлаковой корки;

- содержание CaО, MgО в наружном слое покрытия дополнительно создает газошлаковую защиту от атмосферного воздуха, дополнительно связывает вредные примеси серу и фосфор и выводят их в шлак;

- наличие SiO2 в наружном слое разжижает шлак и уменьшает выгорания кремния в металле сварного шва;

- наличие K2O и Na2O в опал-кварц-карбонатной глине и в жидком стекле наружного слоя покрытия повышает ионизирующие свойства дугового промежутка, что позволяет увеличить разрывную способность сварочной дуги и повысить ее технологические свойства;

- наличие TiO2 повышает технологические свойства сварочных электродов.

Изобретение иллюстрируется фиг. 1, где показан процесс сварки электродом со слоем активирующих компонентов, нанесенных на поверхность слоя шлакообразующих и газообразующих компонентов.

Предлагаемый электрод для дуговой сварки содержит металлический стержень 1 и покрытие, состоящее из двух слоев. Внутренний слой 2 состоит из шлакообразующих и газообразующих компонентов, второй слой 3 содержит активирующие компоненты, способствующие контрагированию сварочной дуги. Пар 5 активирующих компонентов в этом случае захватывается газовым потоком 6, дуги 4 вследствие действия электродинамических сил. Это увеличит площадь взаимодействия пара 5 активирующих компонентов с периферийной областью дуги 4.

Контрагирование сварочной дуги 4 происходит за счет испарения активирующих компонентов из образовавшегося козырька 7 на торце электрода в приэлектродной области. Причем при горении электрода, повышаются активирующие свойства сверхизмельченного бентонита на уровне наночастиц и, образуемые электроотрицательные ионы в составе пара 5, смешиваясь с положительными ионами шлакообразующих и газообразующих компонентов 2, контрагируют (сжимают) столб сварочной дуги 4 за счет электродинамических сил. При этом активное сечение столба дуги 4 уменьшается, и плотность тока в дуге возрастает. Это позволяет увеличить глубину проплавления свариваемого металла 8 и повысить производительность процесса сварки.

В результате увеличится контрагирование дуги 4 и ее проплавляющая способность, следовательно, и производительность процесса сварки. Увеличение проплавляющей способности обусловлено тем, что при повышении плотности тока в столбе дуги 4 увеличатся электродинамические силы, образующие газовый поток 6, диаметр которого также уменьшится, а скорость повысится. Возрастет скоростной напор плазмы дуги 4 на поверхность сварочной ванны 9.

Повышение температуры плавления наружного слоя 3 активирующих компонентов над температурой плавления слоя 2 шлакообразующих и газообразующих компонентов приведет в процессе сварки к появлению козырька 7 на торце электрода. Козырек 7 будет препятствовать распространению пара 5 активирующих компонентов за пределы приэлектродной области дуги 4, что увеличит концентрацию пара 5 активирующих компонентов в зоне горения дуги 4 и повысит контрагирование дуги 4. Кроме того козырек 7 обеспечивает легкое манипулирование сварочной дугой сварщиком, что повысит технологические свойства электродов и качество сварки.

Расположение слоя 3 активирующих компонентов на поверхности слоя 2 шлакообразующих и газообразующих компонентов электродов УОНИ 13/55 позволил уменьшить концентрацию в приэлектродной области активирующих компонентов-деионизаторов, снижающих стабильность горения дуги 4 и установить положительный баланс между отрицательным и положительным влиянием этих компонентов на процесс сварки. Это существенно позволило использовать эффект контрагирования дуги.

Пример. Для исследования свойств заявляемого электрода использовали электрод со стандартным фтористо-кальциевым покрытием первого слоя, соответствующий обмазке электродов УОНИ 13/55 и, состоявшей из шлакообразующих и газообразующих компонентов, содержащих мрамор, плавиковый шпат, кварцевый песок, ферромарганец, ферросилиций, ферротитан при следующем соотношении компонентов, мае, %: мрамор - 54; плавиковый шпат - 15; кварцевый песок- 9; ферромарганец - 5; ферросилиций - 5; ферротитан - 12, что соответствует обмазке электродов УОНИ 13/55.

При изготовлении второго слоя электродного покрытия в качестве связующего компонента использовали калиевое жидкое стекло, имеющее плотность 1,3-1,5 г/см3 и силикатный модуль 2,8-3,6. Опал-кварц-карбонатную глину предварительно подвергали сверхизмельчению на вибромельнице и смешивали с жидким стеклом, а затем наносили на первый слой.

Готовые электроды после прокалки проверяли на технологические свойства и исследовали механические характеристики наплавленного металла. Сварку производили на переменном и постоянном токе прямой и обратной полярности, используя стальные пластины из сталей Ст. 3 и 09Г2С. Для проверки механических свойств металла сварного шва выполняли стыковое соединение по схеме, указанной в ГОСТ 9466-75. Процесс выполняли в нижнем, горизонтальном и вертикальном положении.

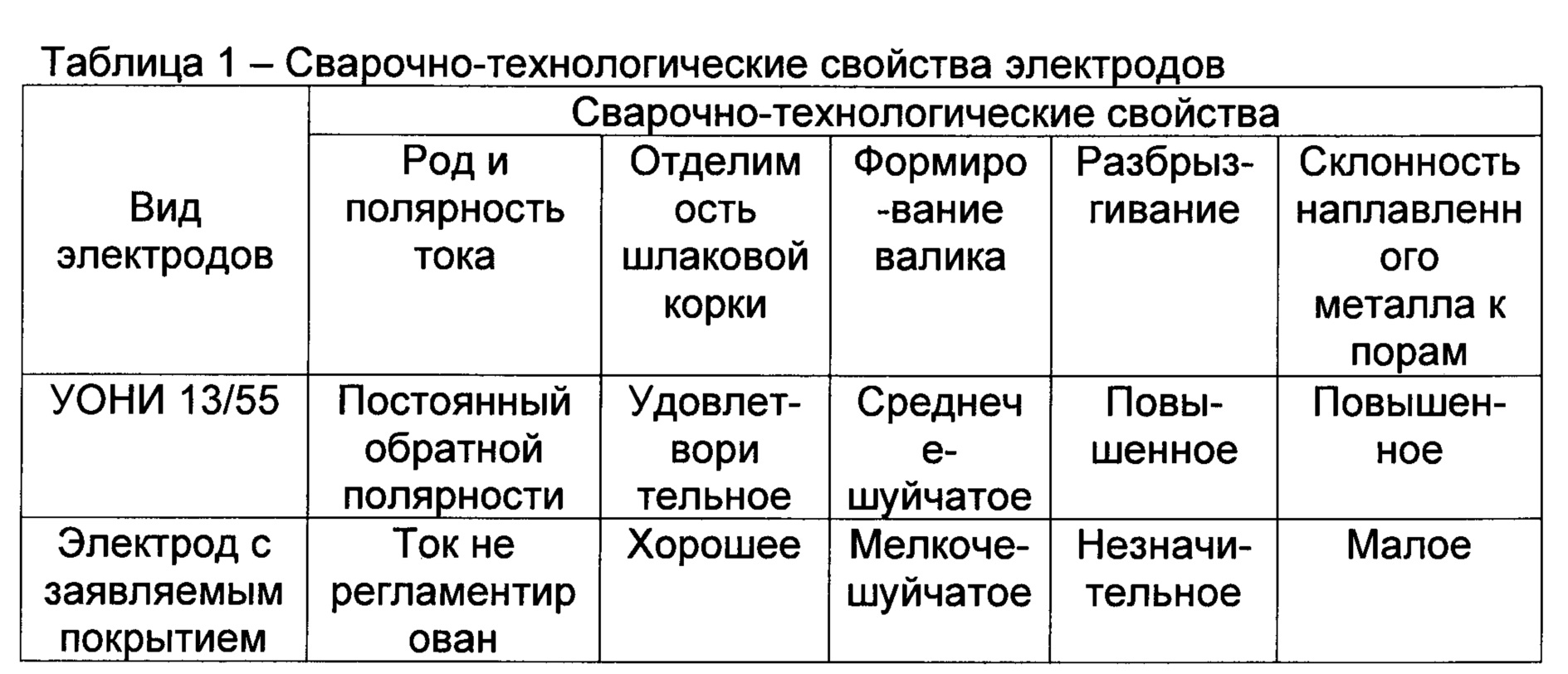

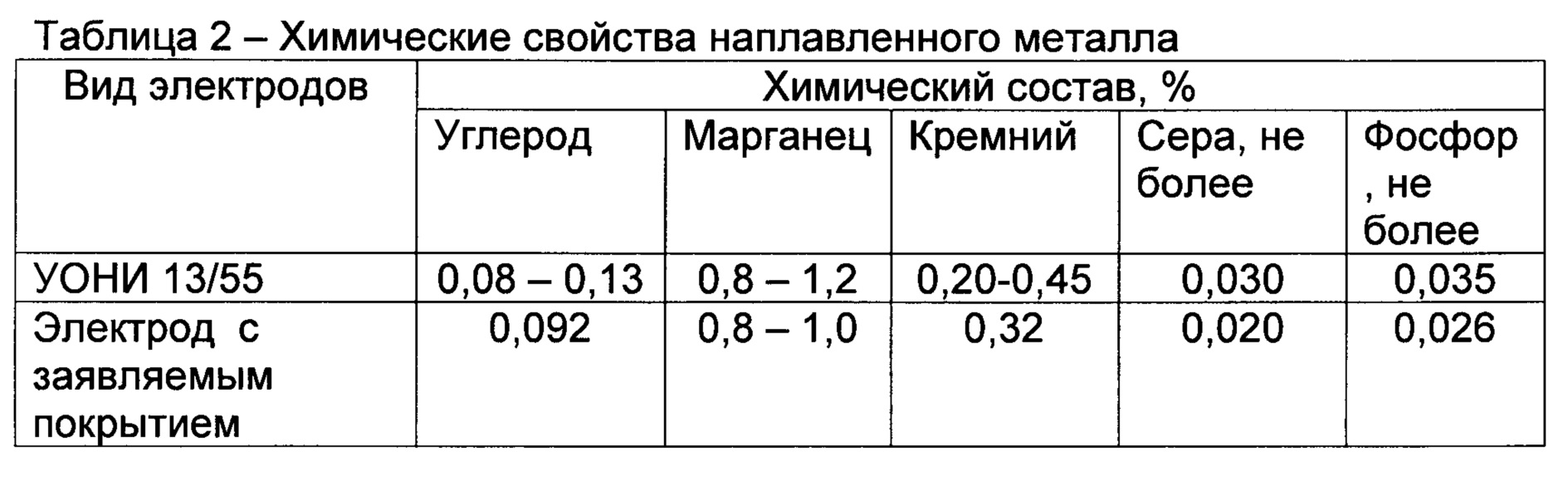

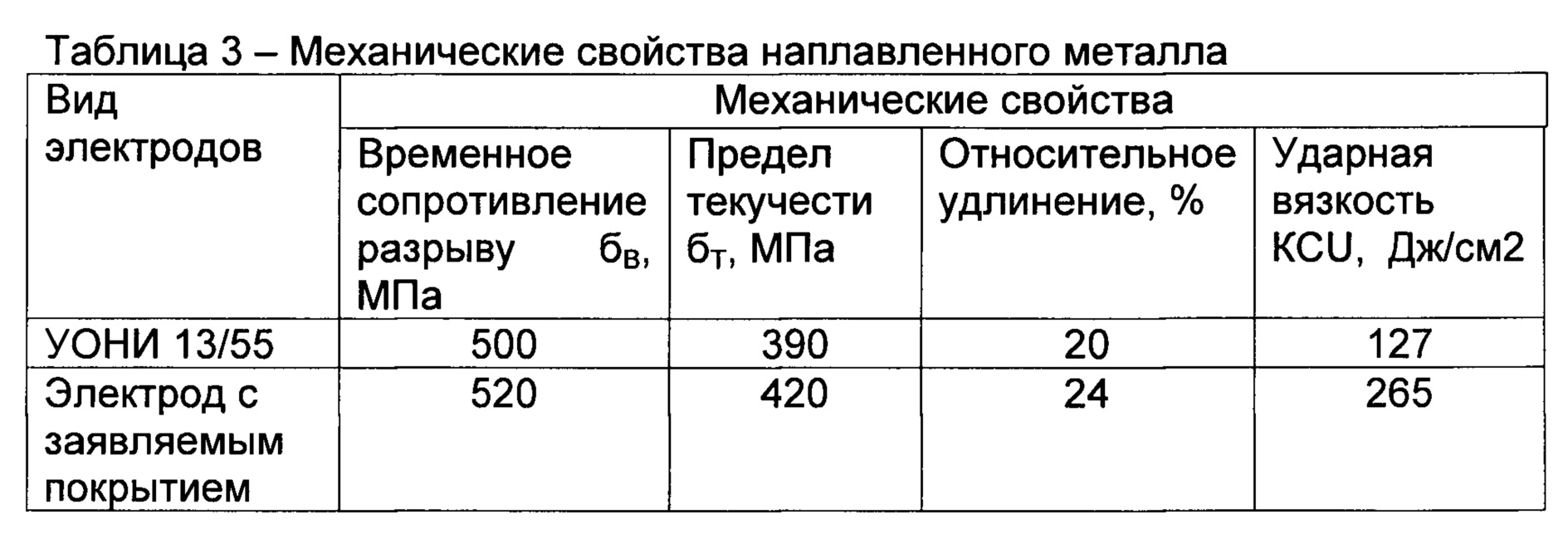

Сравнительные характеристики показали (табл. 1, 2, 3), что электрод с двухслойным покрытием, характеризуерся хорошими технологическими свойствами сварочной дуги при сварке на постоянном и переменном токе.

При этом в процессе сварки на торце электрода образуется равномерный по окружности козырек двухслойного покрытия, стабилизирующий и сжимающий сварочную дугу [3, стр. 37-38].

Химический состав соответствует стандартным электродам, а механические свойства имеют более высокие показатели.

При исследовании макроструктуры сваренных образцов выявлено, что глубина проплавление металла, сваренных стандартными электродами без наружного слоя активирующих компонентов, составило 2,5…2,8 мм, а проплавление образцов, сваренных опытным электродом со слоем активирующих компонентов, нанесенных на поверхность обмазки, слоя шлакообразующих и газообразующих компонентов, составило 4…4,5 мм. Это свидетельствует о повышении проплавляющей способности сварочной дуги рекомендуемого электрода на 60%, что позволяет повысить производительность ручной дуговой сварки и экономию электроэнергии за счет контрагирования сварочной дуги.

Источники информации

1. Донченко Е.А. и др. Об электродах с двухслойным покрытием // Сварочное производство №5, 1978, с. 31

2. Патент РФ на изобретение №:2244615 Электрод для дуговой сварки Казаков Ю.В., Паршин С.Г., Китаева Е.А., Захаренко А.П. / опубл. от 20.01.2005

3. Лопухов Ю.И., Сыздыков М.Б., Даумова Г.К. Двухслойное покрытие как элемент повышения сварочно-технологических свойств электродов УОНИ 13/55 // Academic science - problems and achievements XIII: Proceedings of the Conference. North Charleston, 22-23.08.2017, Vol. 1 - North Charleston, SC, USA:CreateSpace, 2017, P. 34-38.

Электрод для дуговой сварки, состоящий из металлического стержня и двухслойного покрытия, нанесенного на поверхность этого стержня, при этом один из слоев содержит шлакообразующие и газообразующие компоненты, а другой слой состоит из активирующих компонентов, нанесенных на поверхность шлакообразующих и газообразующих компонентов в виде порошкообразной смеси со связующим, отличающийся тем, что слой активирующих компонентов имеет более высокую температуру плавления относительно первого слоя, при этом в качестве активирующих компонентов использована опал-кварц-карбонатная глина, а в качестве связующего компонента использовано жидкое стекло.