Результат интеллектуальной деятельности: УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА

Вид РИД

Изобретение

Изобретение относится к области металлургии и может быть использовано в припечной грануляции расплава шлаков черных и цветных металлов.

Современные установки для грануляции шлакового расплава, для охлаждения шлака используют большое количество воды. Так известна современная установка для грануляции расплава шлака (RU 2497765, опубл. 10.11.2013) [1], содержащая желоб расплава шлака, гидрогранулятор, карусельный обезвоживатель, шлаковый эрлифт, установленный в шлакоприемной камере, которая в нижней и верхней части соединена с приемным бункером-отстойником шлака, камеру осветленной воды, соединенной вверху с камерой шлакового эрлифта, в камере осветленной воды установлен водяной эрлифт с воздушной насадкой и труба подачи подпиточной воды в установку, при этом выходной конец трубы подачи подпиточной воды подведен к всасу водяного эрлифта.

Расплавленный шлак, поступающий по шлаковому желобу, раздрабливают водой, вытекающей под давлением из гидрогранулятора, охлаждают и осаждают в бункере-отстойнике, а далее шлаковым эрлифтом перекачивают в карусельный обезвоживатель. Образующийся пар отводят в атмосферу. Оборотная вода из бункера-отстойника через камеру шлакового эрлифта и переливную стенку перетекает в камеру осветленной воды, откуда ее забирают водяным эрлифтом и снова подают через водонапорный бак в гидрогранулятор. Подпиточную воду подают к всасу водяного эрлифта, в воздушную насадку которого одновременно поступает сжатый воздух, который через кольцевую щель попадает в подъемную трубу эрлифта. Вода, поступающая в сопло Лаваля, интенсивно эжектирует оборотную воду во всас эрлифта и таким образом создает дополнительный напор воды, повышающий эффективность работы и КПД эрлифта. При этом подпиточная вода, подаваемая во всас эрлифта, способствует охлаждению оборотной воды. Следует отметить, что охлаждению оборотной воды способствует и сжатый воздух, под действием которого осуществляется подъем пульпы из воды и шлака на необходимую высоту.

Процесс грануляции, реализуемый в данной установке, требует большого объема оборотной воды, для размещения которой должны быть предусмотрены как минимум три габаритные емкости с устройствами перекачки водно-шлаковой пульпы и воды. Это обстоятельство усложняет конструкцию установки и увеличивает производственные площади под нее. Образование в процессе грануляции водно-шлаковой пульпы требует ее подъема и обезвоживания с последующей сушкой обезвоженного шлака, и необходимого для этих операций оборудования. Образование большого количества пара с высокой влажностью в виде капель, выносимых в атмосферу, в условиях низких температур является причиной обледенения вытяжной трубы и окружающих сооружений, особенно крыш. Это является существенным недостатком для режимов с низкими отрицательными температурами, особенно в зимний период.

Известна установка для переработки шлакового расплава, точнее для получения вторичного тепла, работающая без применения воды (SU 1528755, публ. 15.12.1989 г.) [2]. Установка содержит наклонно установленный барабан с возможностью подачи в него металлических шаров одновременно со шлаком для его кристаллизации и выгрузки в шахтный теплообменник для подогрева воздуха, а также элеватор, соединенный с перфорированным барабаном. В процессе переработки шлакового расплава металлические шары выполняют функцию гетерогенного теплоносителя - кристаллизатора, а перфорированный барабан отделяет шары от шлака. Охлаждение расплава шлака до затвердевания путем смешения с холодными металлическими шарами, т.е. до кристаллизации шлака на поверхности теплоносителя в виде металлических шаров, позволяет почти все тепло жидкого шлака и теплоту кристаллизации передать этим шарам, которые в дальнейшем отдают это тепло в теплообменнике рабочему теплоносителю, например, инертному газу или воздуху путем непосредственного контакта. Таким образом, в данной установке шлак кристаллизуется до твердого состояния без воды, следовательно, решается задача повышения степени утилизации тепла шлака с получением высокопотенциальной тепловой энергии в виде нагретого газа (воздуха).

Известна установка для грануляции шлака, в которой за счет металлических шаров, контактирующих с расплавом шлака, осуществляется сухая (безводная) грануляция шлака (RU 2099299, опубл. 20.12.1997 г.) [3]. Эта установка, и осуществляемый в ней способ грануляции шлака, являются наиболее близкими к заявляемой группе изобретений. Установка содержит желоб расплава, под которым расположен полый металлический барабан с наружными продольными ребрами и ребордами, установленный с возможностью вращения вокруг горизонтальной оси. Расстояние между ребрами по их наружным кромкам перекрыто колосниковой решеткой. В полостях, образованных цилиндрической поверхностью барабана, ребрами, ребордами и колосниковой решеткой свободно помещены металлические тела, например, шары или стержни, размер которых не позволяет им пройти через зазоры колосниковой решетки. Таким образом, полости, образованные цилиндрической поверхностью барабана, ребрами, ребордами и колосниковой решеткой представляют собой отделенные друг от друга перемещающиеся по окружности корзины, частично заполненные металлическими шарами. Установка оборудована системой оросительного охлаждения барабана, продольных ребер, реборд, колосниковой решетки, металлических тел и затвердевшего шлака. Эта система выполнена в виде наклонного желоба с водоподающими соплами, размещенными в несколько рядов по длине барабана в пределах нижней его полуокружности. Нижняя часть наклонного желоба расположена над устройством для приема и обезвоживания полученного гранулированного шлака. Это может быть склад, бункер, элеваторное колесо и т.д.

Грануляцию шлака в этой установке осуществляют следующим образом. По шлаковому желобу шлаковый расплав без предварительного дробления заливают в корзины с металлическими шарами. На первой стадии охлаждения вплоть до затвердевания, шлак остывает без непосредственного контакта с водой. При вращении барабана, шары перекатываются внутри корзин (секторов), улучшая теплообмен между металлом и шлаком. При этом происходит получение остеклованной продукции с высокой гидравлической активностью и додрабливание относительно крупных шлаковых частиц. При повороте продольных ребер в нижнее положение затвердевший шлак отделяется от поверхности металла и сквозь колосниковую решетку поступает на наклонный желоб. Перед очередной подачей жидкого шлака корзины с шарами и колосниковой решеткой охлаждают, орошая водой. После соударения с барабаном вода поступает на наклонный желоб и орошает находящийся на нем затвердевший шлак, обеспечивая окончательное охлаждение и облегчая его транспортировку по наклонному желобу в устройство для приема и обезвоживания полученного гранулированного шлака, откуда он отгружается потребителю. В системе оборотного водоснабжения установка не нуждается. Таким образом, при реализации данного способа грануляции в одном агрегате (барабане) осуществляется процесс охлаждения шлака, а также его выгрузки через отверстия колосниковой решетки.

Данному техническому решению присущи следующие недостатки. При заливке шлака в корзины медленно вращающегося барабана, находящиеся в них металлические шары находятся практически в неподвижном состоянии. Неизмельченный шлаковый расплав, заливаемый на неподвижные шары, проникая при этом в пространство между шарами, склонен к образованию конгломератов из шаров со шлаком, что может привести к очередной заливке шлака без выгрузки затвердевшего конгломерата, что недопустимо по технике безопасности. Кроме того, данная установка подвергается воздействию высокотемпературной (до 1500°С) сплошной струи шлака, что может привести к местному перегреву барабана и других узлов с вероятностью их расплавления.

Задачей заявленной группы изобретений является повышение надежности и эффективности системы грануляции шлака, включая повышение надежности установки в целом.

Для этого предложена установка, которая, как и прототип, содержит желоб расплава, металлический барабан, выполненный с возможностью загрузки в него металлических шаров, установленный с возможностью вращения вокруг горизонтальной оси вместе с невысыпающимися при его вращении шарами. Новая установка отличается тем, что содержит полый барабан с решетчатым корпусом, на 20-30% заполненным металлическими шарами, причем желоб расплава расположен с торца барабана, под носком желоба размещен диспергатор жидкого шлака, выполненный в виде гидромонитора с соплами, которые направлены вверх под углом 30-45 градусов и в сторону направления вращения барабана под углом 15-30 градусов относительно оси барабана.

Предложен также способ грануляции расплава шлака с получением сухого продукта, включающий грануляцию жидкого шлака в металлическом барабане с металлическими шарами, вращающемся вокруг его горизонтальной оси, и отличающийся тем, что для грануляции расплава шлака использую установку по п. 1, при этом жидкий шлак подают в решетчатый барабан с его торца по желобу расплава, диспергируя струю шлака, падающую с носка этого желоба, водяными струями в соотношении от 0,35 до 0,5 т/т шлака.

В основу группы изобретений заложена технология предварительной диспергации жидкого шлака струями воды внутри вращающегося барабана с решетчатым корпусом, заполненным на 20-30% шарами, предпочтительно металлическими. В отличие от прототипа, заявленная установка представляет собой полый, не разделенный на сектора (корзины) вращающийся барабан с решетчатыми стенками, внутри которого сплошным потоком непрерывно движутся (перекатываются) металлические шары. Жидкий шлак подают в барабан по желобу расплава не сверху, как в прототипе, а с торца барабана, причем на поверхность движущихся шаров отбрасываются мелкие частицы расплава шлака, диспергированные струями воды из гидромонитора. Частично охлажденные водой частицы шлака вместе с каплями неиспарившейся воды, перемешиваясь с шарами, продолжают охлаждаться. Вода при этом диспергирует жидкий шлак и вместе с частицами шлака попадает на подвижный слой шаров, находящихся внутри решетчатого барабана, одновременно охлаждая и шлак и металлические шары до полного ее испарения. В отличие от прототипа, расплав шлака подвергают дроблению струей воды на мелкие частицы, чем предотвращают образование конгломератов шлака с шарами внутри барабана.

Заполнение барабана шарами не менее чем на 20% объема обусловлено необходимостью обеспечить требуемую площадь поверхности шарового слоя в барабане для приема диспергированного шлака. Заполнение в 30% обеспечивает достаточность этой площади и исключает превышение допустимого веса шаров в барабане, сохраняя свободное пространство для диспергации шлака. Ориентирование сопел гидромонитора вверх под углом 30 градусов обусловлено максимально допустимой дальностью полета частиц шлака ради обеспечения компактности барабана. Угол в 45 градусов соответствует требованиям максимально равномерного распределения частиц шлака над подвижным слоем шаров. Ориентирование сопел гидромонитора в сторону направления вращения барабана под углом 15-30 градусов относительно его оси также направлено на максимально равномерное распределение потока частиц шлака в пространстве барабана в соответствии с направлением его вращения.

Вода, охладив шлак и шары, полностью испаряется. Металлические шары при этом, являясь промежуточным гетерогенным теплоносителем, одновременно выполняют функцию подвижной самоочищающейся решетки для граншлака. Таким образом, в одном агрегате (барабане) осуществляется процесс диспергации и охлаждения шлака, а также его выгрузки через отверстия (щели) решетчатого корпуса этого барабана. Кроме того, данная установка не подвергается воздействию высокотемпературной сплошной струи шлака. В случае аварийного прекращения подачи диспергирующей воды, металлические шары обеспечивают измельчение и охлаждение жидкого шлака до экстренного закрытия летки. При соотношении воды и шлака от 0,35 т/т вода гарантированно испаряется в полном объеме, а пар может быть перегретым. Это обеспечивает отсутствие в паре капельной влаги, являющейся причиной обледенения ограждающих конструкций пароотводящей трубы и кровли близлежащих сооружений в особо холодные периоды зимнего времени года. При этом граншлак имеет нулевую влажность, то есть является сухим продуктом. Соотношение воды и шлака 0,5 т/т соответствует летнему режиму получения насыщенного пара и влажности граншлака менее 3-4%, обеспечивающему достаточную степень диспергации жидкого шлака, исключающую пыление граншлака и образование спеков. Окончательный режим работы установки выбирают в процессе пусконаладочных работ.

Новый технический результат, достигаемый группой изобретений, заключается в предотвращении образования конгломератов шлака с шарами и исключении высокотемпературного воздействия сплошной струи шлака на ее узлы, обеспечивая надежность работы всей системы грануляции шлака и отвода пара в атмосферу.

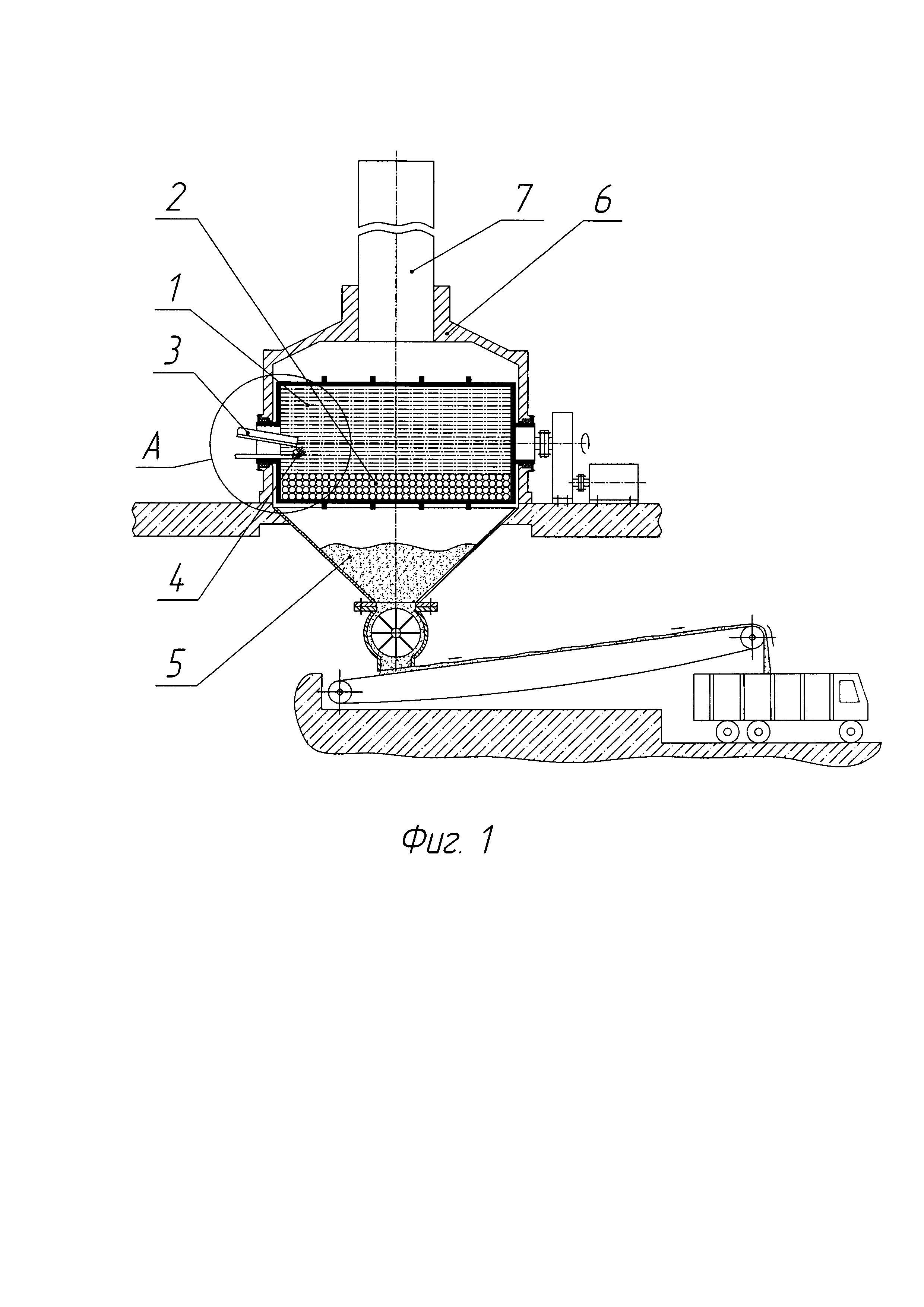

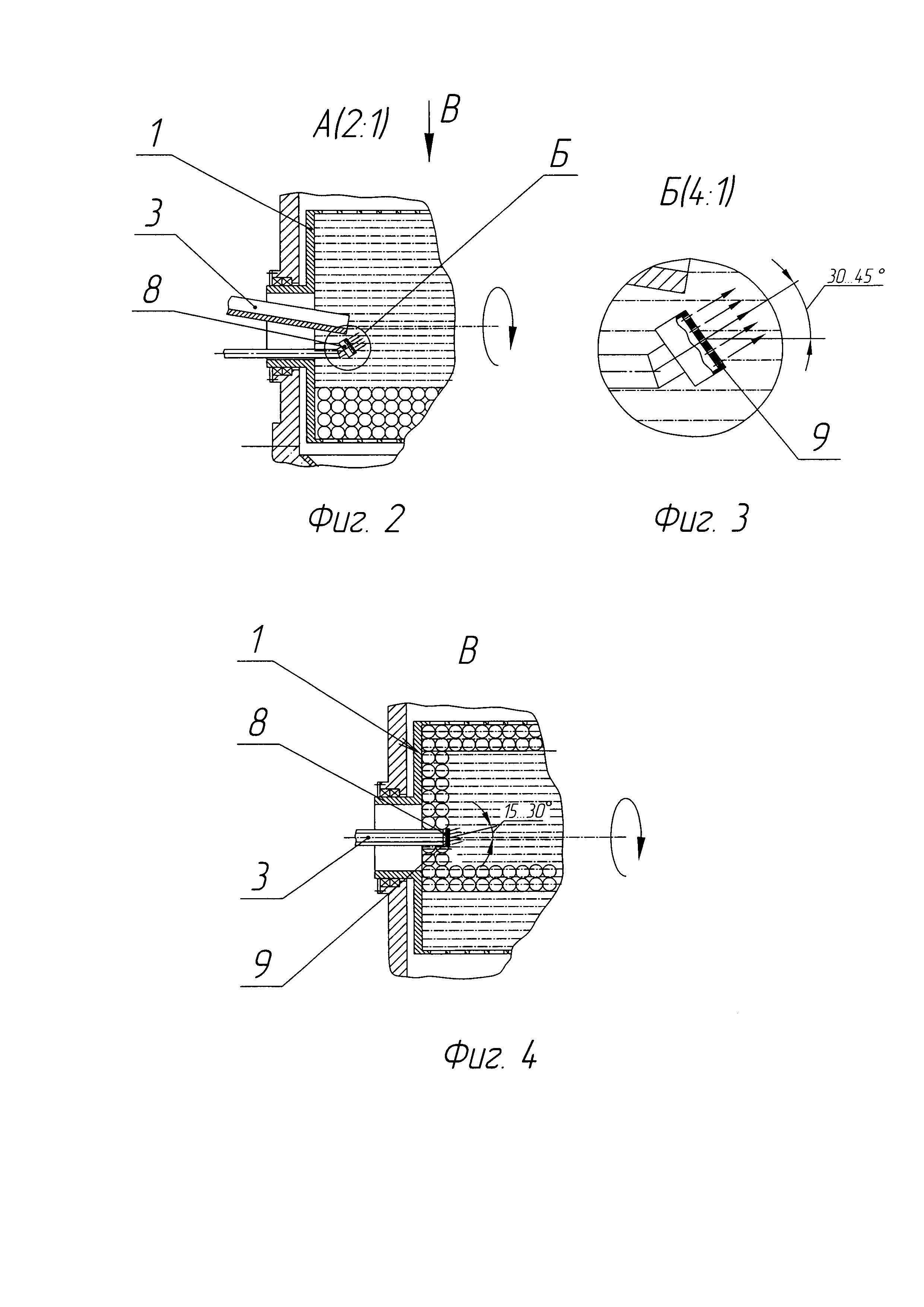

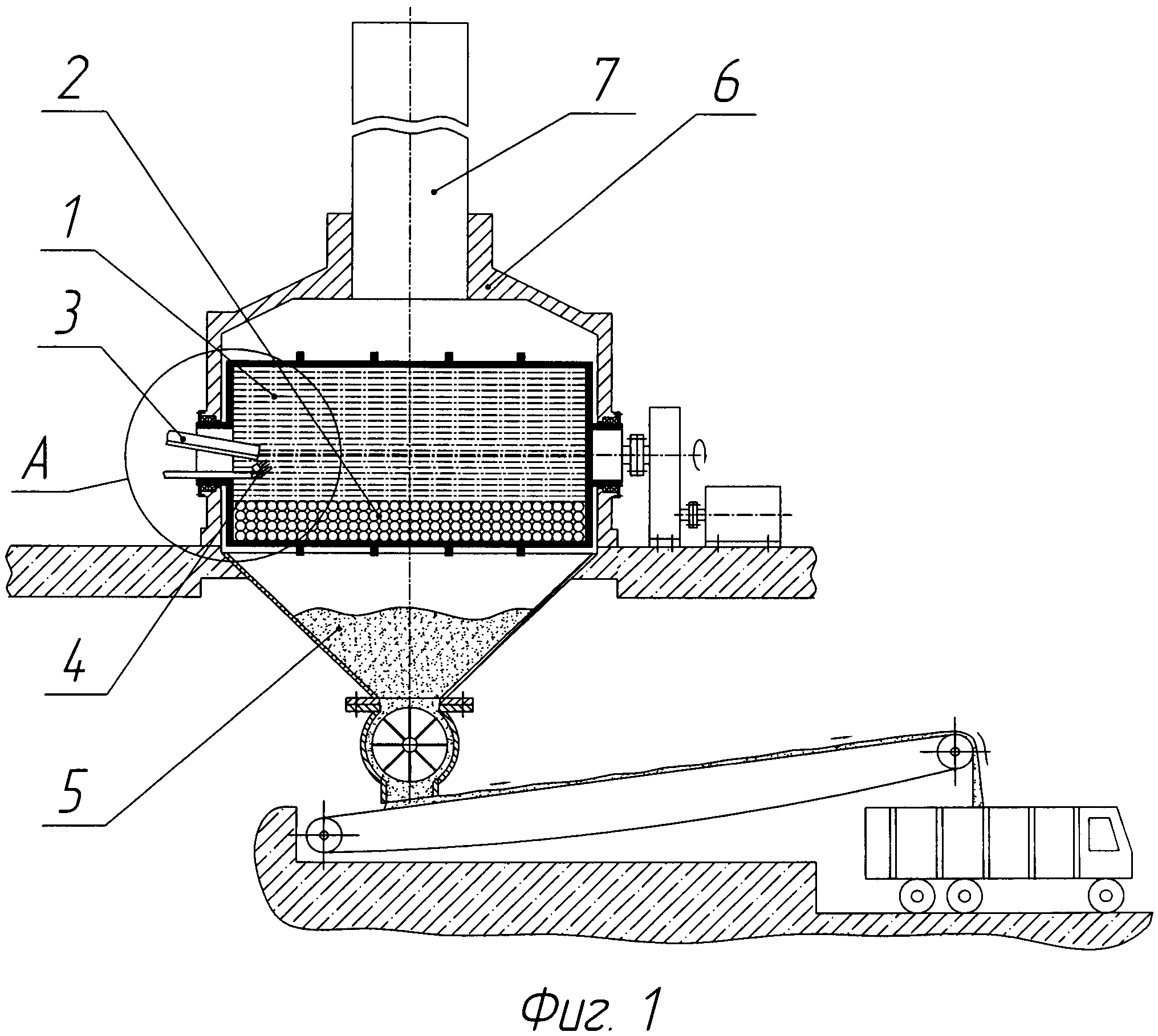

Изобретение иллюстрируется рисунками, где на фиг. 1 схематично представлена конструкция установки; на фиг. 2 - узел, содержащий желоб расплава шлака и гидромонитор; на фиг. 3, 4 - направление сопел гидромонитора.

Установка содержит вращающийся барабан 1 с решетчатым корпусом, на 20-30% заполненный металлическими шарами 2, желоб расплава шлака 3, диспергатор жидкого шлака 4, приемный бункер-отстойник граншлака 5. Барабан 1 помещен в корпус 6 с вентиляционной трубой 7 отвода пара. Желоб расплава шлака 3 встроен с торца барабана 1, а диспергатор жидкого шлака 4 расположен под носком желоба 3 и выполнен в виде гидромонитора 8 с соплами 9, которые направлены вверх под углом 30-45 градусов и в сторону направления вращения барабана 1 под углом 15-30 градусов относительно его оси. В частном случае исполнения диспергатор жидкого шлака может быть выполнен в виде барабана с радиальными лопастями, охлаждающихся брызгами воды, впоследствии поступающей на поверхность металлических шаров с частицами жидкого шлака и участвующей в охлаждении граншлака.

Способ грануляции расплава шлака осуществляют следующим образом. На поверхность шаров 2, пересыпающихся при вращении барабана 1, не высыпаясь из него, отбрасываются мелкие частицы расплава шлака, диспергированные струями воды в соотношении от 0,35 до 0,5 т/т шлака из сопел 9 гидромонитора 8. Расплав шлака на эти струи воды поступает по желобу 3 с торца барабана 1. Частично охлажденные в полете водой частицы шлака вместе с каплями неиспарившейся воды, перемешиваясь с шарами 2, продолжают процесс теплообмена в слое шаров. В результате использования группы изобретений обеспечивается получение сухого продукта, при этом минимизируется расход воды, появляется возможность получения перегретого пара с целью исключения каплевыноса из пароотводящей трубы, а также исключается система водооборота, благодаря использованию пересыпающегося слоя шаров в качестве промежуточного теплоносителя. Это в свою очередь в значительной степени снижает капитальные затраты на оборудование, упрощает систему грануляции шлака и повышает надежность гранустановки в целом.