Результат интеллектуальной деятельности: СПОСОБ СОЕДИНЕНИЯ СПЛАВА FeCrAl СО СПЛАВОМ FeNiCr C ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОГО МЕТАЛЛА СВАРКОЙ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее раскрытие относится к способу, который использует сварку для того, чтобы соединить сплав FeCrAl со сплавом FeNiCr с использованием конкретного присадочного металла. Настоящее раскрытие также относится к получаемому им продукту. Кроме того, настоящее раскрытие относится к применению полученных упомянутым способом продуктов, особенно в высокотемпературных приложениях.

УРОВЕНЬ ТЕХНИКИ

Во многих промышленных процессах имеются высокие температуры и неблагоприятные атмосферы. В такой среде материалы могут окисляться или быстро корродировать и/или деформироваться. Одним примером такой среды является процесс термического крекинга для получения этилена для производства полимеров. Он предъявляет высокие требования к коррозионной стойкости и высокотемпературной прочности используемых материалов. В этом процессе важно увеличить срок службы материала для того, чтобы сократить количество остановок оборудования на обслуживание и дорогие ремонты. Также цель состоит в том, чтобы повысить температуру в производственном процессе для повышения производительности.

Одним материалом, используемым для высокотемпературных приложений, являются ферритные сплавы железа-хрома-алюминия (FeCrAl). Во многих случаях, когда сплав FeCrAl используется в качестве конструкционного материала, он должен быть соединен с другим высокотемпературным материалом, которым часто является аустенитная нержавеющая сталь, такая как сплав FeNiCr. Однако при соединении этих двух материалов сваркой возникают проблемы из-за разностей в химических составах материалов, что вызывает трудности образования интерметаллических фаз, которые ухудшат механические свойства сварного шва.

В WO 2014/204388 A1 раскрывается присадочный металл для сварки, содержащий (в мас.%): C: ≰0,036, Ni: 15,0-20,0, Cr: 15,0-22,0, Mn: 0,75-2,0, Zr: 0,1-1,45, Si: 0-1,5, Al: 0-2, N: <0,06, а остаток – железо и неизбежные примеси.

В US 2006/163231 A1 раскрывается сварочная проволока из ферритной нержавеющей стали, состоящая по существу из, по массе, 0,03% или менее C, 3% или менее Si, 3% или менее Mn, 2% или менее Ni, 11-20% Cr, 3% или менее Mo, 1% или менее Со, 2% или менее Cu, 0,02-2,0% Al, 0,2-1,0% Ti, 0,02% или менее O, 0,04% или менее N, и по меньшей мере один из Nb и Ta, причем их массовый % составляет в восемь раз больше суммарного массового процента упомянутого C и упомянутого N и до 1,0 мас.%, остаток – Fe и неизбежные примеси.

Поэтому очень важно минимизировать и/или исключить образование хрупких промежуточных фаз во время сварки, особенно когда соединяемые объекты используются в высокотемпературных приложениях. Также важно избежать образования сплошной пленки хрупких выделений в сварном шве, поскольку это также будет снижать механические свойства сварного шва.

Таким образом, один аспект настоящего раскрытия состоит в том, чтобы предложить способ соединения сплава FeCrAl со сплавом FeNiCr сваркой, в котором уменьшена или устранена по меньшей мере одна из вышеупомянутых проблем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1A и B показывают микроструктуру сваренного образца, состаренного в течение 5000 ч при 750°C. Фиг. 1A показывает границу присадочный металл-FeNiCr, а Фиг. 1B показывает границу присадочный металл-FeCrAl.

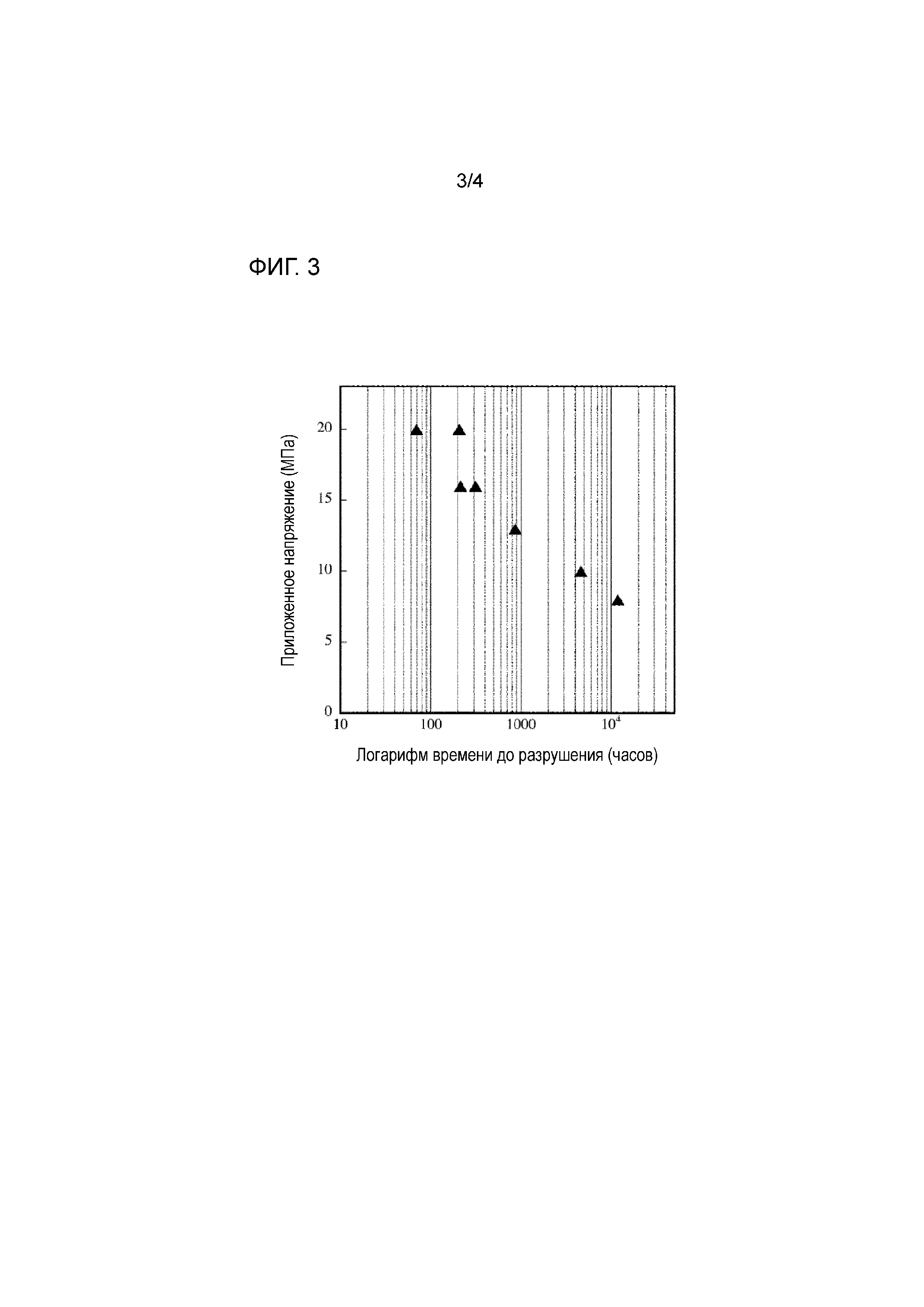

Фиг. 2A и B показывают предел прочности при растяжении для системы FeNiCr - присадочный металл - FeCrAl после сварки и после старения при 750°C в течение 5000 ч. Фиг. 2A показывает результаты при комнатной температуре (RT), а Фиг. 2B – при 750°C.

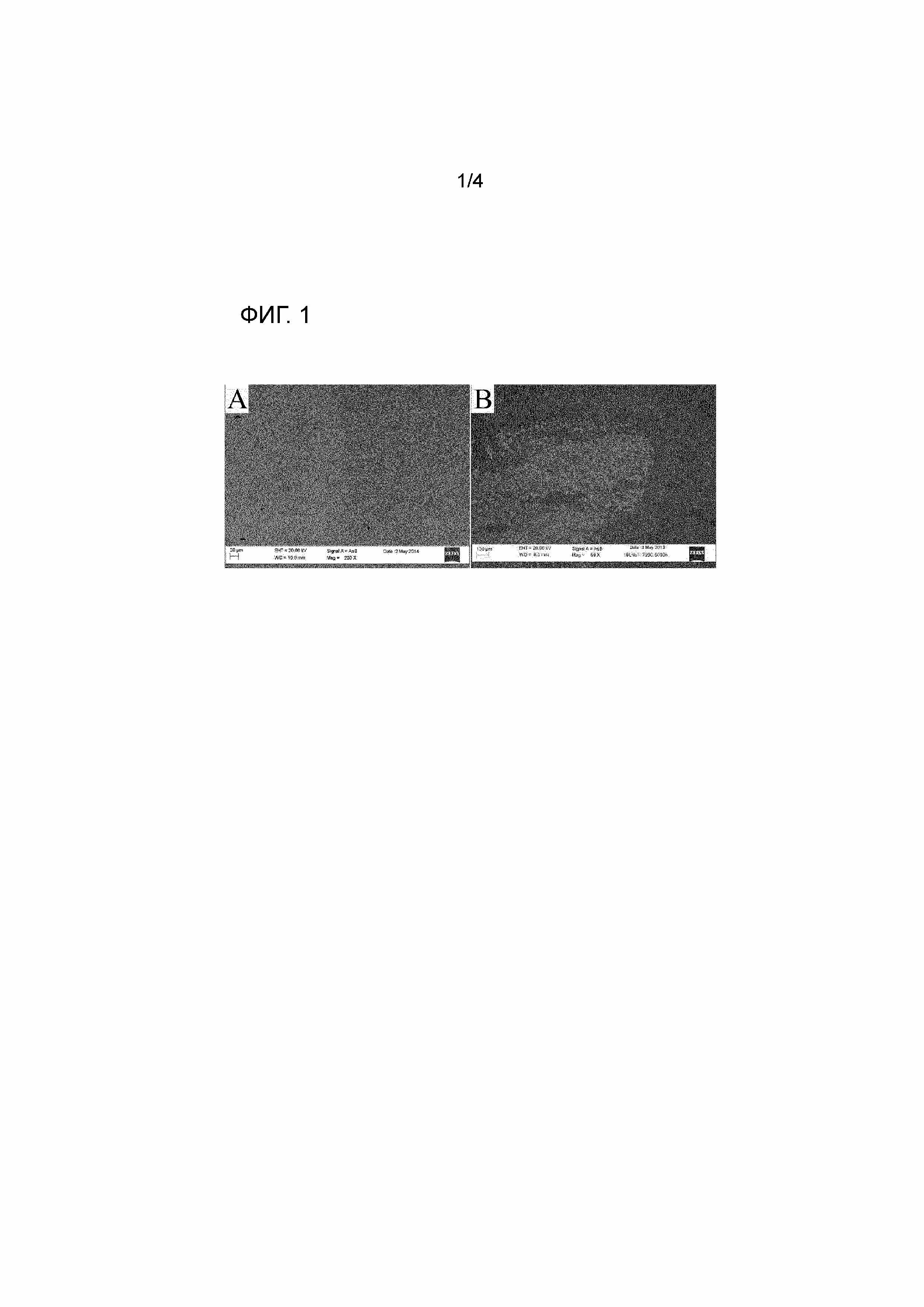

Фиг. 3 показывает зависимость времени разрушения от прикладываемого напряжения при 816°C.

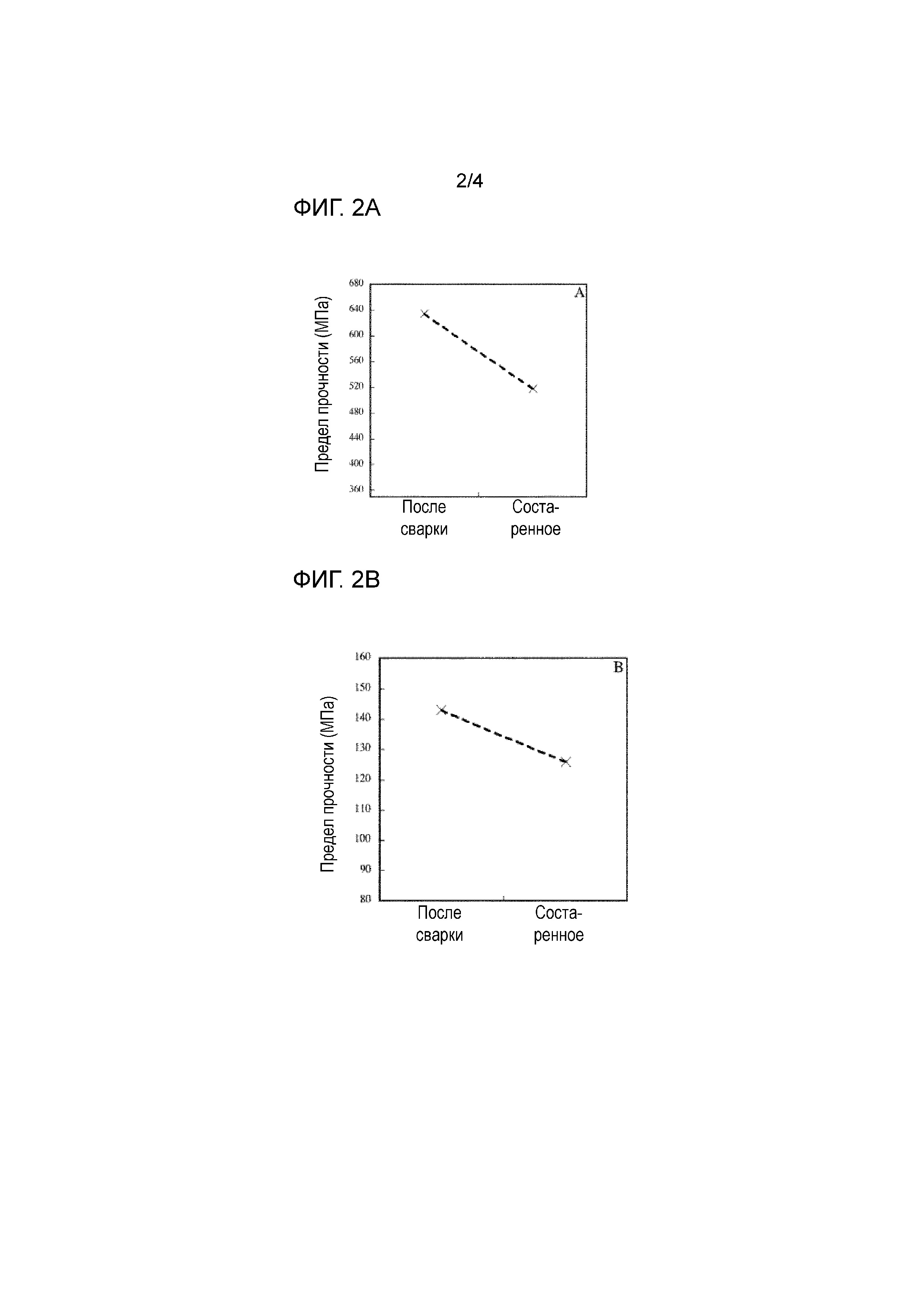

Фиг. 4 показывает результаты испытания твердости при 816°C для системы FeCrAl - присадочный металл - FeNiCr.

ОПРЕДЕЛЕНИЯ

В настоящем раскрытии термин «FeCrAl» подразумевается означающим сплавы FeCrAl, имеющие содержание хрома более 11 мас.%, содержание алюминия более 4 мас.% и остаток Fe (и неизбежных примесей). Эти нержавеющие стали имеют ферритную микроструктуру и будут также образовывать защитный слой оксида алюминия на поверхности объекта, содержащего упомянутые сплавы. Эти сплавы могут также иметь большое содержание молибдена.

В настоящем раскрытии термин «FeNiCr» подразумевается означающим сплавы FeNiCr, имеющие содержание хрома более 11 мас.%, содержание никеля в пределах 20-60 мас.% и остаток из Fe (и неизбежных примесей). Эти сплавы FeNiCr нержавеющей стали, включая сплавы на основе железа и сплавы на основе никеля, всегда имеют аустенитную микроструктуру и будут образовывать защитный слой оксида хрома на поверхности объектов, содержащих упомянутые сплавы.

В настоящем раскрытии термины «мас.%», «массовый %» или «%» используются взаимозаменяемо и означают массовый процент.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее раскрытие предлагает способ соединения двух различных сплавов путем использовании конкретного вида присадочного металла. Поэтому настоящее раскрытие предлагает способ соединения сплава FeCrAl со сплавом FeNiCr сваркой с использованием присадочного металла, причем присадочный металл содержит (в мас.%):

|

а остаток – Fe и неизбежные примеси.

Следовательно, охарактеризованный выше или ниже способ основан на открытии того, что возможно соединить два или более сплава с различным химическим составом материалов сваркой с использованием охарактеризованного выше или ниже присадочного металла, который содержит контролируемые количества N, Al и Ni в сочетании с контролируемыми количествами C, Nb, Ti и/или Zr.

Различные сплавы, т.е. сплав FeCrAl и сплав FeNiCr, могут быть в виде трубы и или полосы, а присадочный металл может, например, подаваться в виде полосы или проволоки, которые являются подходящими для использования в методах сварки.

В частности, охарактеризованный выше или ниже способ является подходящим для соединения сплава FeCrAl со сплавом FeNiCr, и полученный продукт (термины «объект» и «продукт» будут использоваться здесь взаимозаменяемо) будет иметь хороший предел ползучести, а также хорошую коррозионную стойкость при высоких температурах. Таким образом, полученный продукт подходит для применения в высокотемпературных приложениях, т.е. при температурах, которые составляют 650°C или выше. Однако этот продукт может также использоваться для других приложений, в которых требуются хороший предел ползучести и хорошая коррозионная стойкость.

Таким образом, данный способ обеспечит сварной шов, в котором влияние упомянутых вначале хрупких фаз исключается или по меньшей мере минимизируется. Кроме того, продукт, полученный охарактеризованным выше или ниже способом, не содержит сплошной пленки хрупких выделений, что означает, что если упомянутый продукт используется в установках, которые эксплуатируются при высоких температурах, то срок службы деталей из упомянутого продукта будет увеличен, что позволит сократить число остановок оборудования на обслуживание.

Кроме того, охарактеризованный выше или ниже способ обеспечит продукт, имеющий достаточную механическую прочность, такую как предел прочности при растяжении, предельное удлинение при растяжении и пластичность с течением времени, что является особенно полезным, когда упомянутый продукт используется в высокотемпературных приложениях, т.е. при температурах выше 650°C. Поэтому настоящее раскрытие относится к объекту, содержащему по меньшей мере один сплав FeCrAl и по меньшей мере сплав FeNiCr, которые соединены вместе с присадочным металлом, имеющим охарактеризованный выше или ниже состав. Кроме того, настоящее раскрытие также предлагает сделанные из упомянутых объектов детали, которые подлежат использованию в установках или частях установок, которые эксплуатируются при высоких температурах.

Далее будут описаны легирующие элементы присадочного металла в соответствии с настоящим раскрытием.

Углерод (C): от 0,01 до 0,10 мас.%

C оказывает положительное влияние на увеличение предела ползучести, поскольку он образует карбиды с Ti, Zr и Nb. Однако слишком высокая концентрация углерода может ухудшать коррозионные и окислительные свойства. Соответственно, содержание углерода составляет от 0,01 до 0,10 мас.%, например 0,01-0,08 мас.%.

Кремний (Si): меньше или равно 1,5 мас.%

Si уменьшает содержание кислорода и оказывает положительное влияние на текучесть сварной ванны. Кремний также оказывает положительное влияние, препятствуя науглероживанию. Однако слишком высокое содержание Si увеличивает тенденцию к выделению интерметаллических фаз. Соответственно, содержание Si должно быть меньше или равно 1,5 мас.%, например от 0,01 до 1,5 мас.%.

Марганец (Mn): меньше или равно 2,0 мас.%

Mn оказывает положительное влияние на ковкость в горячем состоянии за счет фиксации серы. Однако слишком высокое содержание Mn может вызывать охрупчивание полученного сварного шва. Соответственно, содержание Mn задано меньшим или равным 2 мас.%.

Хром (Cr): 14,0-27,0 мас.%

Cr улучшает коррозионные и окислительные свойства сварного шва. Однако слишком высокое содержание Cr стабилизирует сигма-фазу, что приводит к хрупкому материалу. Поэтому содержание Cr должно быть ограничено до 27,0 мас.%. Слишком низкое содержание Cr будет уменьшать коррозионную стойкость. Следовательно, содержание Cr в присадочном металле должно составлять от 14,0 до 27,0 мас.%, например 18,0-23,0 мас.%.

Никель (Ni): меньше или равно 2,0 мас.%

Содержание Ni в присадочном металле поддерживается как можно более низким, поскольку Ni может увеличивать образование хрупких фаз, таких как алюминиды никеля. Эти хрупкие фазы ослабляют прочность сварного шва, так как будет формироваться сплошная пленка алюминидов никеля. Однако низкое количество алюминидов никеля будет оказывать положительное влияние на предел ползучести сварного шва. Следовательно, содержание Ni меньше или равно 2,0 мас.%, например меньше или равно 1,0 мас.%, например меньше или равно 0,5 мас.%, например меньше или равно 0,25 мас.%, например меньше или равно 0,1 мас.%, например 0 мас.%.

Молибден (Mo): меньше или равно 1,5 мас.%

Mo улучшает свойства ползучести, а также стабилизирует хрупкую сигма-фазу. Однако слишком высокое содержание Mo увеличит образование интерметаллических фаз. Следовательно, содержание Mo задано меньшим или равным 1,5 мас.%, например меньшим или равным 0,3 мас.%.

Ванадий (V): меньше или равно 0,35 мас.%

Ванадий образует карбиды, которые улучшают свойства ползучести и уменьшают риск образования карбидов хрома. Однако слишком высокое содержание V может вызвать образование крупных карбидных выделений, что уменьшит механическую прочность сварного шва. Соответственно, содержание V в присадочном металле задано меньшим или равным 0,35 мас.%, например меньшим или равным 0,25 мас.%.

Алюминий (Al): меньше или равно 0,7 мас.%

Содержание алюминия поддерживается низким для того, чтобы уменьшить образование алюминидов никеля и нитридов алюминия в сварном шве, поскольку высокая концентрация этих выделений может привести к хрупкому разрушению сварного шва. Однако небольшая концентрация алюминидов никеля или нитридов алюминия может оказывать положительное влияние на предел ползучести. Поэтому содержание Al в присадочном металле задано в пределах до 0,7 мас.%, например менее 0,5 мас.%, например менее 0,25 мас.%.

Титан и/или цирконий (Ti и/или Zr): от 0,4 до 1,0 мас.%

Ti и Zr могут использоваться эквивалентно и будут образовывать карбиды, которые улучшают свойства ползучести и уменьшают риск образования карбидов хрома. Однако слишком высокое содержание Ti и/или Zr будет вызывать образование крупных выделений, которые снизят механические свойства сварного шва. Следовательно, содержание Ti и/или Zr составляет в пределах от 0,4 до 1,0 мас.%, например от 0,5 до 1,0 мас.%.

Ниобий (Nb): от 0,3 до 1,5 мас.%

Ниобий образует карбиды, которые улучшают свойства ползучести и уменьшают риск образования карбидов хрома. Однако слишком высокое содержание Nb будет вызывать образование крупных выделений, которые снизят механические свойства сварного шва. Соответственно, содержание Nb составляет в пределах от 0,3 до 1,5 мас.%, например от 0,3 до 1,0 мас.%.

Азот (N): меньше или равно 0,02 мас.%

Содержание азота в присадочном металле должно поддерживаться как можно более низким, поскольку он способствует образованию хрупких фаз, таких как нитриды алюминия. Поэтому содержание азота должно быть меньше или равно 0,02 мас.%, например меньше или равно 0,015 мас.%.

Остаток составляют железо (Fe) и неизбежные примеси.

Минимизация содержания Ni, Al и N в присадочном металле приведет к тому, что присутствие нитридов алюминия (AlN), а также алюминидов никеля (NixAlx) в получаемом сварном шве минимизируется или даже исключается. Кроме того, не будет никакой сплошной пленки выделений, образовавшихся в сварном шве. Минимизация образования интерметаллических фаз будет оказывать положительное влияние на механические свойства сварного соединения. Не привязываясь к какой-либо теории, отсутствие или низкое присутствие AlN и NixAl в сварном шве предполагается зависящим от состава присадочного металла, в котором минимизировано содержание Ni, Al и N.

Настоящее раскрытие дополнительно иллюстрируется следующим неограничивающим примером.

ПРИМЕР

Сплав FeCrAl соединяли со сплавом FeNiCr с использованием присадочного металла. В качестве способа сварки использовали метод TIG (сварка неплавящимся электродом в среде инертного газа).

Сплавом FeCrAl, используемым в этом примере, был Kanthal® APMT, используемым сплавом FeNiCr был сплав 800HT, полученный от компании Sandvik Materials Technology AB (именуемый в дальнейшем сталью Sandvik марки Sanicro™ 31HT), а используемым присадочным металлом была сварочная проволока марки Sandvik® 19.LNbTi. Сплав FeCrAl и сплав FeNiCr имели форму труб. Составы различных материалов приведены в таблице 1 (составы были получены из описаний продукции из соответствующего сплава):

Таблица 1. Химический состав сплавов (Kanthal® APMT и Sanicro™ 31HT) и используемого присадочного материала (Sandvik® 19.LNbTi)

|

Остаток в этих составах составляли Fe и неизбежные примеси.

Эти сплавы соединяли с использованием способа TIG в соответствии с параметрами сварки, показанными в таблице 2.

Таблица 2. Параметры сварки, использовавшиеся для соединения Kanthal® APMT и Sanicro™ 31HT с использованием присадочного металла 19.LNbTi и способа сварки TIG.

|

Трубы предварительно нагревали до температуры 250-300°C и сваривали методом TIG при температуре 250-300°C с использованием аргона (99,99%) в качестве защитного газа как с лицевой, так и с обратной стороны шва. После сварки полученный сварной шов подвергали послесварочной термообработке при температуре 850°C±20°C в течение 30 минут, перед медленным охлаждением до температуры окружающей среды со скоростью по меньшей мере 100°C/ч.

Образцы сварного шва состарили при 750°C в течение 5000 ч перед тем, как они были охарактеризованы по микроструктуре и оценены по механическим свойствам.

Микроструктурное исследование после старения показало, что как Kanthal® APMT, так и Sanicro™ 31HT не имели сплошной пленки выделений вдоль их границы сплавления с присадочным металлом, см. фигуры 1A и B. Однако можно было наблюдать мелкие частицы выделений алюминатов никеля (темные пятна на Фиг. 1A) и сигма-фазы вдоль границы сплавления с Kanthal® APMT. На границе сплавления с Sanicro™ 31HT можно было наблюдать нитриды алюминия вместе с выделениями, содержащими Ti и Nb, причем те и другие в небольших количествах (темные пятна на Фиг. 1B). Небольшое количество выделений приемлемо. Однако если образуется сплошная пленка выделений, то это повлияет на целостность соединения, особенно во время термического циклирования.

Механические свойства

Фигуры 2A и 2B показывают разность в пределе прочности при растяжении для образцов в состояниях после сварки и старения (при 750°C в течение 5000 ч) из Kanthal® APMT и Sanicro™ 31HT, сваренных с присадочным металлом Sandvik® 19.LNbTi. Фиг. 2A показывает это разность при комнатной температуре, а Фиг. 2B – при 750°C.

Как можно увидеть из этих фигур, старение повлияло на предел прочности при растяжении сварного шва; однако, как можно заметить, механическая прочность сварного шва все еще достаточна для высокотемпературных приложений (в течение длительного времени). Кроме того, поскольку образцы как в состоянии после сварки, так и после старения имели относительное удлинение 20-25% при 750°C, это означает, что оба сварных шва имели хорошую пластичность.

Фигура 3 показывает влияние приложенного напряжения на время разрушения при ползучести при 816°C (1500F) для Kanthal® APMT и Sanicro™ 31HT, сваренных с 19.LNbTi. Разрушения при ползучести находятся в сварном шве, а не вдоль какой-либо из границ сплавления. Это указывает на отсутствие выделений вдоль границы cплавления, а также на то, что полученный продукт имеет хорошую пластичность. Это также показывает, что разрушение при ползучести определяется главным образом прочностью присадочного металла и не зависит от образования каких-либо хрупких выделений вдоль границы сплавления. Кроме того, хорошая пластичность сварного шва показывает преимущество выбора присадочного металла с низким содержанием алюминия, никеля и азота для соединения сплава FeCrAl со сплавом FeNiCr.

Фигура 4 показывает разность в профиле твердости, измеренном в Hv0,2 по сварному шву образцов в состоянии после сварки и после старения. Эти измерения выполняли вдоль средней линии стенок труб. Сплав Kanthal® APMT располагается в левой области графика, а сплав Sanicro™ 31HT – в правой области графика от границ сплавления. Присадочный металл располагается на графике между границами сплавления. Большие пики твердости отсутствуют. Небольшое увеличение твердости с обеих сторон сварного шва в состоянии после сварки сглаживается в результате старения. Это показывает, что никаких сплошных пленок выделений не образуется ни на одной из границ сплавления, поскольку в присутствии выделений на границе сплавления можно было бы ожидать увеличения твердости.

Заключение

Таким образом, эти результаты показывают, что выбор состава присадочного металла имеет принципиальное значение и что полученный сварной шов имел очень хорошие механические свойства, т.е. очень хорошую прочность при растяжении, очень хорошую пластичность и очень хорошее время разрушения из-за ползучести при высоких температурах.