КОМПЛЕКС КАВИТАЦИОННО-ВАКУУМНОГО СМЕШЕНИЯ ВЯЗКИХ ЖИДКОСТЕЙ

Вид РИД

Изобретение

Изобретение относится к области производства углеводородных смесей, например, масел для двигателей внутреннего сгорания, гидравлических устройств, трансмиссий, смазочно-охлаждающих жидкостей и прочих, а также может быть применена для смешивания и растворения комплексов среда-фаза, фазу в котором составляют микро-, нано- и тонкодисперсные вещества, и соединения, агрегатированные в мицеллы (подавляющее большинство пакетов легирующих присадок).

При производстве товарных масел долгое время повсеместно применялось блендирование. Основным преимуществом блендирования является его относительная простота. Однако по мере улучшения смазочных материалов усложнялся и их состав. Они становились все более сложными, многокомпонентными и трудно смешиваемыми структурами, и блендирование уже не обеспечивает хорошее качество товарного продукта. Минусами блендирования можно считать следующее:

- недостаточное дробление мицелл присадок, а значит меньшая площадь взаимодействия со средой;

- нестабильное качество при смешивании базовых масел различной природы с легирующими присадками, в результате чего по истечении времени возникает полное или частичное расслоение полученного продукта;

- огромные энергозатраты при технологическом нагреве всей массы готовящегося продукта (нагрев от 70°С до 90°С);

- поэтапный ввод и растворение в базовых маслах полимеров (модификаторов вязкости и депрессоров) и легирующих присадок.

При других методах растворения, таких как вибрация, ультразвук и т.п., основную трудность вызывает растворение полимеров, так как до растворения в масле полимеры имеют высокую склонность к механической деструкции и «грубое» воздействие может привести к значительному изменению их структуры, что негативно сказывается на качестве товарного масла.

Из уровня техники известен способ приготовления водотопливной эмульсии, статическое кавитационное устройство для эмульгирования и гидродинамическое многосекционное кавитационное устройство гомогенизации эмульсии (патент на изобретение RU 2202406, опубл. 20.04.2003, Бюл. №11). Способ включает смешение жидкого топлива и воды, эмульгирование в статическом кавитационном устройстве, очистку и окончательную обработку в гидродинамическом кавитационном многосекционном устройстве, каждая секция которого содержит ротор и статор. Статическое кавитационное устройство выполнено в виде трубы с внутренней трубчатой перегородкой. Кавитаторы из пластин размещены в кольцевой полости и внутри центральной трубы. На входе установлена вихревая камера. Гидродинамическое кавитационное устройство содержит несколько секций, встречно-направленных и имеющих статоры с конфузорами и роторы с диффузорами. Однако это изобретение относится к технологии получения водотопливных эмульсий, используемых в качестве топлив. К недостаткам этого устройства можно отнести то, что оно не способно смешивать вязкие вещества и рассчитано только на легкотекучие, а значит и легкосмешиваемые вещества.

Наиболее близким техническим решением является линия холодного смешивания масел (патент на полезную модель RU 134927 U1, опубл. 27.11.2013 г.), в котором применена кавитация для смешивания масла и жидкости при нагревании с использованием давления и тепла кавитационных пузырьков. К недостаткам описанного технического решения можно отнести то, что устройство не предназначено для смешивания нескольких смазочных материалов. За ближайший аналог в ней принята кавитационная колонна, являющаяся основной составной частью линии «холодного» смешивания смазочных материалов. Снижение давления создает кавитационная колонна, и она, выступая в виде кавитатора, в то же время не позволяет производить смешивание более трех базовых масел, тогда как современные масла могут включать в свой состав до шести базовых масел различной природы (дистилляты, продукты гидроизомеризации, полиальфаолефины, эстеры, алкилированные нафталины, полиалкиленгликоли, продукты на основе жирных кислот). Кроме того, в описанной колонне не предусмотрено перед обработкой смеси кавитацией предварительное смешивание базовых масел с высокомолекулярными полимерами, которые служат модификаторами трения в большинстве современных, высокотехнологичных маслах, и при использовании описанной кавитационной колонны необходимо нормирование температуры смеси.

Задачей, на решение которой направлено техническое решение, является разработка комплекса кавитационно-вакуумного смешения вязких жидкостей, способного решать широкий спектр задач, в котором отсутствуют статор и ротор, мембраны, где кавитация инициируется за счет резкого сброса давления, вакуум в камере создается за счет разряжения создаваемого потоком жидкости. В заявленной кавитационно-вакуумной установке смешения вязких жидкостей нет необходимости дорабатывать продукт после выхода из второго блока, продукт уже выходит в товарном виде, и данную установку можно сразу подключать к линии розлива продукции.

Задача решается тем, что комплекс кавитационно-вакуумного смешения вязких жидкостей, включающий емкость хранения исходных компонентов, кавитационную установку, емкость хранения конечного продукта, насосы, перекачивающие жидкость, датчики давления, отличающийся тем, что также содержит, по меньшей мере, одну емкость для предварительного смешения жидкостей, по меньшей мере, один смеситель, переходящий в вакуумную камеру, кавитатор, змеевик, фильтры, запорную арматуру, при этом емкость для предварительного смешения жидкостей оснащена насосом, качающим жидкость из нижней части емкости в коллектор, расположенный сверху, через который происходит сброс жидкости в емкость, где коллектор состоит из трубы, от которой вниз на равном расстоянии отходят несколько труб, в нижней части каждой из которых имеется сопло и по всей длине которых имеются щелевидные отверстия, смеситель представляет собой трубу, в которой установлены рассекатель, представляющий собой диск с отверстиями, пластины, установленные под углом и создающие спиралевидный поток, и на входе в вакуумную камеру внутри трубы установлено сопло, создающее эффект кавитации, вакуумная камера выполнена шарообразной, за вакуумной камерой установлен трубопровод, ведущий через сопло к кавитатору, при этом сопло также содержит пластины, установленные под углом, создающие спиралевидный поток, после кавитатора установлен змеевик, ведущий в емкость хранения конечного продукта, фильтры установлены на входе и выходе комплекса, между всеми элементами комплекса проложены трубопроводы. Комплекс также содержит индукционный нагреватель, расположенный между кавитатором и змеевиком.

Техническим результатом, достигаемым совокупностью существенных признаков, является более тщательное перемешивание жидкостей разной вязкости в однородную массу без нагрева, сокращение сроков получения готового продукта, а также упрощение устройства комплекса смешения жидкостей. Смешение жидкостей возможно также и при отрицательных температурах.

Комплекс кавитационно-вакуумного смешения вязких жидкостей позволяет получать смазочное масло улучшенного качества на неограниченном количестве базовых масел с легирующими присадками и добавками в виде высокомолекулярных полимеров за счет внутреннего устройства, которое обеспечивает равномерное перемешивание смеси.

Комплекс предназначен для однородного смешения нефтепродуктов с вязкостным диапазоном 5 сСт -100000 сСт.

Комплекс также может найти применение, например, при:

- смешении жидкостей на основе трудносмешиваемых компонентов (дистилляты, продукты гидроизомеризации, полиальфаолефины, эстеры, алкилированные нафталины, жирные кислоты, и другие кислоты слабых оснований);

- создании водотопливных эмульсий;

- растворении труднорастворимых фаз в агрегатах растворов. Изобретение поясняется чертежами, на которых изображено:

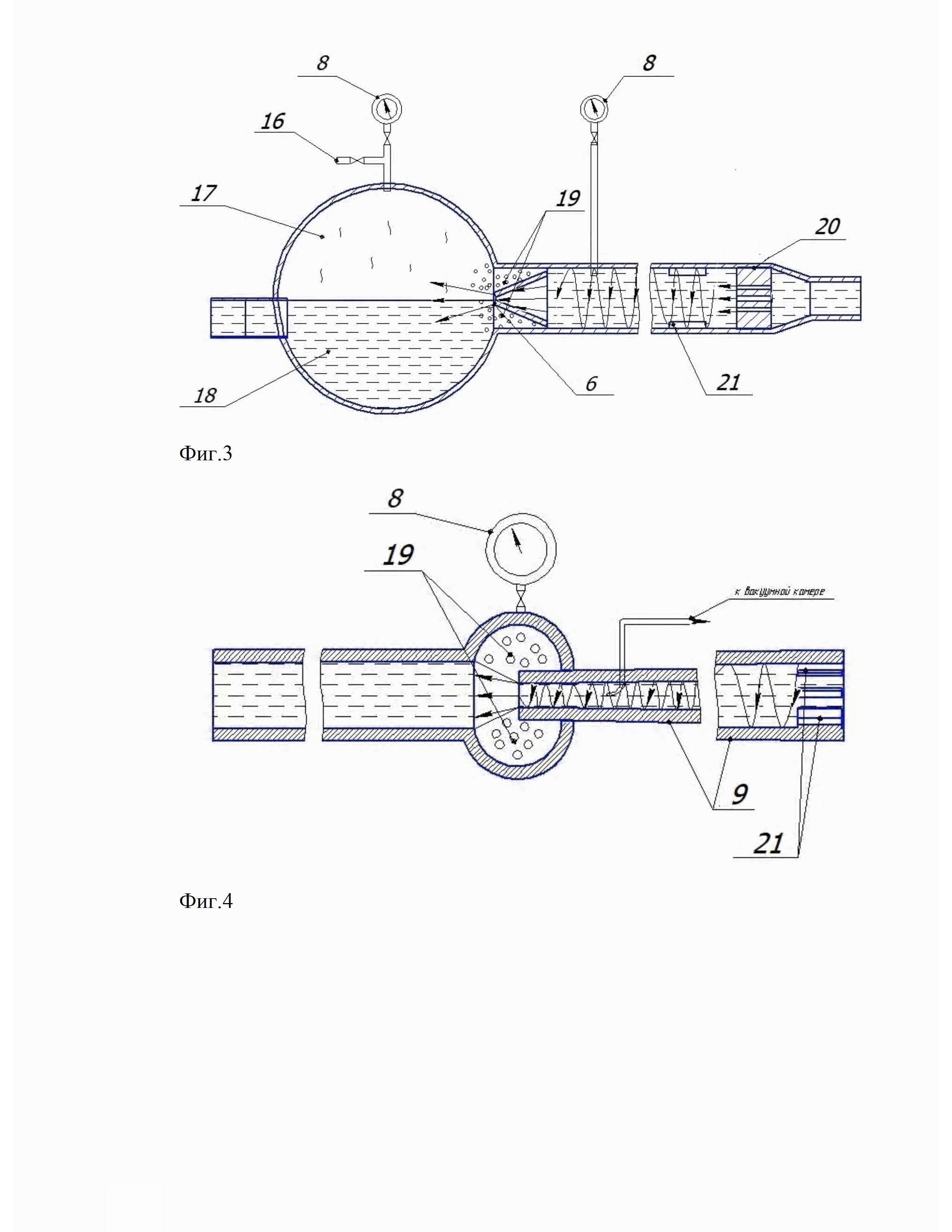

- на фиг. 1 - один из вариантов возможной схемы комплекса;

- на фиг. 2 - схема коллектора;

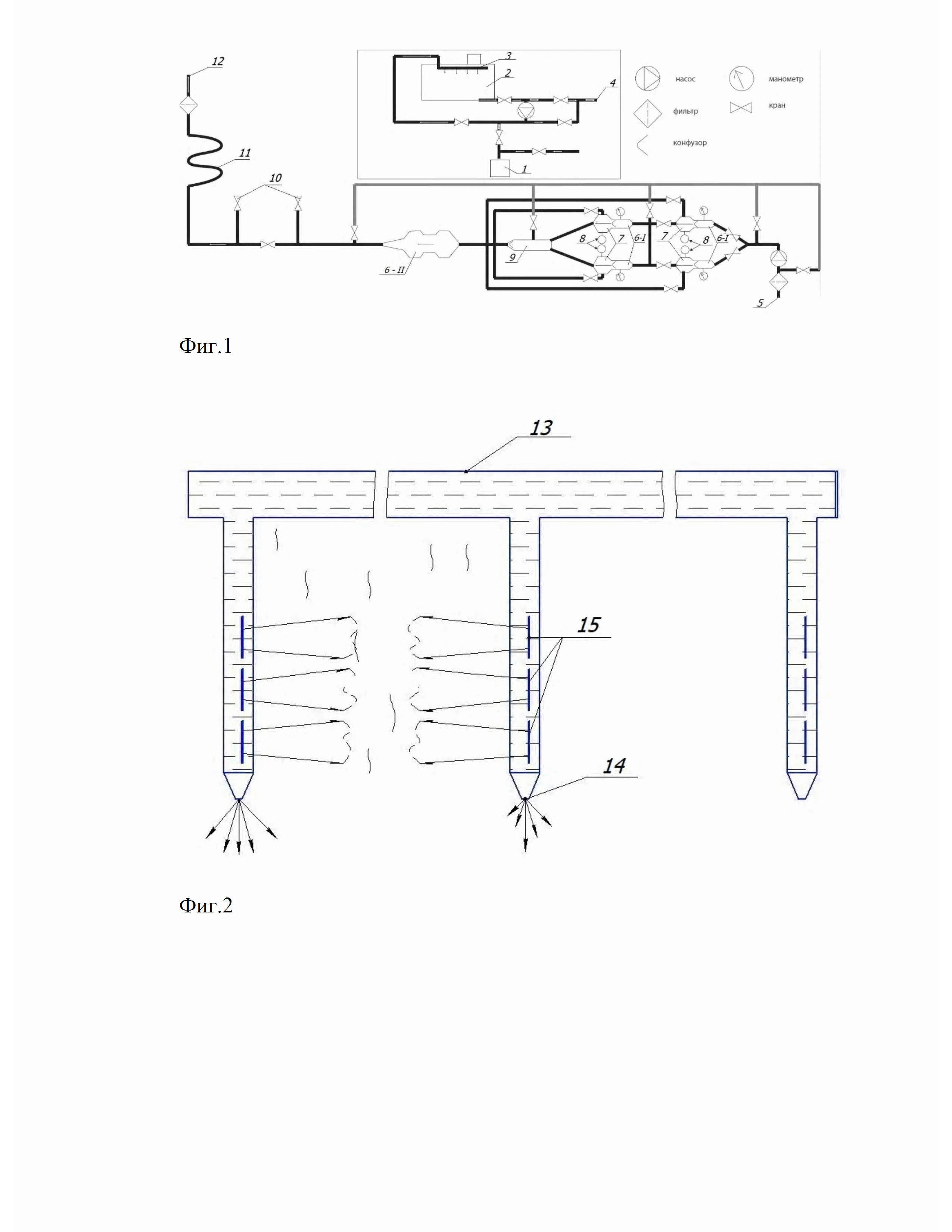

- на фиг. 3 - схема вакуумной камеры;

- на фиг. 4 - схема кавитатора, установленного за вакуумной камерой, где:

1 - емкость с исходным компонентом

2 - емкость предварительного перемешивания

3 - коллектор

4 - выход жидкости после предварительного перемешивания из первого блока

5 - вход жидкости во второй блок

6 - кавитатор

7 - вакуумная камера

8 - прибор, измеряющий давление

9 - сопло

10 - индукционный нагреватель

11 - змеевик

12 - в емкость для хранения готовой продукции

13 - основная труба коллектора

14 - сопла коллектора

15 - щелевые отверстия

16 - отводная трубка

17 - зона вакуума

18 - жидкость

19 - зона кавитации

20 - пластина с отверстием

21 - направляющие (пластины) для закручивания потока.

На фиг. 1 линиями показаны трубопроводы, стрелками обозначено направление движения потока жидкости.

Комплекс кавитационно-вакуумного смешения вязких жидкостей состоит из двух блоков для смешения жидкостей. Первый блок служит для предварительного перемешивания, второй для окончательного перемешивания.

Первый блок состоит из, по меньшей мере, одной емкости 2, каждая объемом 10 м3, трубопроводов, запорной арматуры, насосов и фильтров. Количество емкостей зависит от объема производства. Фильтры располагаются на входе в емкость. Емкость оснащена насосами, качающими жидкость из нижней части емкости в коллектор (гребенку) 3, расположенный сверху горизонтально и параллельно емкости, через который происходит сброс жидкости в емкость. Коллектор 3 (гребенка) состоит из общей трубы 13, от которой вниз на равном расстоянии отходят в емкость три трубы, в нижней части каждой из труб имеется сопло 14, по всей длине труб с четырех сторон и на высоту 3/4 от объема емкости имеются щелевидные отверстия 15, необходимые для увеличения пропускной способности.

Второй блок состоит из трубопроводов, запорной арматуры, вакуумных камер 7, смесителей, индукционного нагревателя 10 (по необходимости), змеевика 11, насоса, фильтров и приборов контроля. Фильтры располагаются на входе и выходе второго блока.

Насос, находящийся на входе во второй блок, забирает жидкость из емкости 2 и через смесители, в которых расположены сопла (конфузоры), рассекатели и вакуумные камеры 7 подает жидкость в индукционный нагреватель 10 (при необходимости), далее через змеевик 11 и фильтр, жидкость подается в емкость для хранения готовой продукции.

Смеситель представляет собой отрезок трубы, на входе в который имеется рассекатель, представляющий собой диск 20 с семнадцатью отверстиями. Диск выполняется диаметром равным внутреннему диаметру трубы. После рассекателя в трубе под углом установлены пластины 21 создающие спиралевидный поток жидкости и придающий ему ускорение. Пластины установлены одна над другой, и предпочтительно под углом 25-30 градусов. В основном используется четыре пластины высотой 40 мм. От высоты пластины будет зависеть закручивание жидкости в спираль, если ее сделать низкую, густая жидкость не будет закручиваться, а просто перетечет через нее.

Смеситель заканчивается соплом, за которым следует вакуумная камера. Благодаря наличию сопла перед вакуумной камерой 7 создается эффект кавитации. Таким образом, смеситель выполняет функцию кавитатора (позиция 6-I на фиг. 1). Вакуумная камера выполнена шаровидной формы. Вверху камеры имеется труба, необходимая для подключения моновакуумметра 8 и отводной трубки 16, создающей дополнительное разряжение. За шарообразной камерой имеется трубопровод, ведущий через сопло 9 к кавитатору 6-II. Далее установлен змеевик 11. Змеевик 11 перед емкостью для готовой жидкости осуществляет переход потоков жидкости из ламинарного течения в турбулентный. Фильтры, стоящие после змеевика, обеспечивают чистоту отсева.

Оба блока связаны между собой трубопроводами с запорной арматурой.

Далее описывается принцип действия первого блока.

В одну из емкостей первого блока, в соответствии с техническим заданием, заливаются отвешенные на весах компоненты (базовые масла и присадки). Залив компонентов в емкость может производиться как сверху через горловину, так и через всасывающую магистраль.

Базовые масла, как правило, имеют вязкость от 15 сСт при 20°С до 1000 сСт при 20°С. Присадки, используемые при смешении, имеют вязкость от 30 сСт при 20°С до 10000 сСт. Все компоненты, имеющие вязкость свыше, предварительно необходимо разогреть.

Закачивание и предварительное перемешивание компонентов в емкость производится через всасывающую магистраль шестеренным или винтовым насосом способным закачать жидкости с вышеуказанной вязкостью.

После закачивания компонентов в емкость краны открываются таким образом, чтобы обеспечить забор жидкости насосом в нижней части емкости, и сброс обратно в емкость через гребенку сверху. Верхняя гребенка состоит из общей трубы диаметром 89 мм, от которой вниз на равном промежутке отходят в емкость три трубы, диаметром 57 мм. В низ каждой из труб вварено сопло с проходным сечением 15 мм. По всей длине труб, с четырех сторон и на высоту 3/4 от объема имеются щелевидные отверстия шириной 1,5 мм, которые необходимы для увеличения пропускной способности. За счет того, что проход трубопроводов в гребенке заужен, насос создает давление до 10 атмосфер, происходит распыление жидкости через нижние сопла и боковое фонтанирование, т.к. сопла и щелевидные отверстия находятся в жидкости и не контактируют с воздухом, пенообразование остается минимальным. Смешивание производится при окружающей температуре воздуха.

Вышеописанным способом обеспечивается предварительное смешение компонентов. Время предварительного смешивания, зависит от объема и вязкости компонентов. При перемесе жидкостей и использования полного объема емкости (10 м3), время перемеса составляет 60 минут, после чего происходит визуальный осмотр смешиваемой жидкости. Жидкость должна выглядеть однородной. Если жидкость не выглядит однородной, время перемеса увеличивают. Отбор пробы производится через кран, находящийся на напорном трубопроводе, насос при этом должен быть выключен, налив в лабораторный стакан производится самотеком.

Для изменения физико-химических свойств жидкости ее прогоняют через второй блок. Принцип действия второго блока заключается в следующем.

Насос, находящийся на втором блоке, забирает жидкость из емкости для предварительного смешения и через смесители, в которых расположены сопла, рассекатели и вакуумные камеры подает жидкость в индукционный нагреватель (при необходимости), далее через змеевик и фильтр жидкость подается в емкость для хранения готовой продукции.

На установке предусмотрены смесители с разным размером сопел и рассекателей. Количество смесителей может быть любым и зависит от степени гомогенизации. На фиг. 1 приведен пример с четырьмя смесителями. На данной установке, для лучшей гомогенизации, жидкость может проходить последовательно через две камеры, но за счет запорной арматуры, после первого смесителя потоки можно направить в параллельный трубопровод, который выведет смесь в сопло и дальше в змеевик, фильтр и в емкость с готовой продукцией. Вывод жидкости в сопло является обязательным условием для создания разряжения в вакуумной камере. Можно из схемы исключить сопло, но тогда на выходе из смесителя, для создания разряжения, необходимо устанавливать второй насос. Первый смеситель представляет собой отрезок трубы диаметром 89 мм и длинной 700 мм, на входе в который вварен рассекатель, представляющий собой диск с семнадцатью отверстиями, каждое диаметром 7 мм. Рассекатель работает по принципу сита и разбивает сгустки в жидкости. После рассекателя в трубу под углом вварены пластины, создающие спиралевидный поток жидкости и придающий ему ускорение. Закрученная жидкость входит под давлением 20 атмосфер в сопло имеющее диаметр 15 мм и выходит из него в вакуумную камеру, где происходит резкое сбрасывание давления до минус 0,7 атм в результате чего создается кавитация. В процессе кавитации происходит образование и схлопывание пузырьков газа в жидкости. Для контроля давления в смесителе и с целью предотвращения избыточного давления и разрыва трубопровода перед соплом вварен манометр. В случае избыточного давления, часть жидкости перенаправляется в параллельный смеситель. Уравновешивание давления в параллельных смесителях регулируется запорной арматурой.

Вакуумная камера представляет собой шар диаметром 220 мм. В верх камеры вварена труба 20 мм, необходимая для подключения моновакуумметра и отводной трубки, создающей дополнительное разряжение. Жидкость, входящая в вакуумную камеру, под действием гравитации падает вниз, над ней создается пространство, при открытии крана, находящегося на трубке для разряжения, создается дополнительное разряжение. Эффект разряжения создает в трубке участок трубопровода с меньшим диаметром, в котором из-за уменьшения диаметра трубопровода, происходит увеличение скорости потока.

В зависимости от вязкости смеси используются разные смесительные камеры. Проход через определенную камеру регулируется запорной арматурой. Разные размеры сопел необходимы для жидкостей с разными вязкостями и создания эффекта кавитации. Смесительные камеры установлены попарно, первые камеры имеют меньший диаметр сопел, чем находящиеся за ними.

Эффект кавитации создается за счет резкого падения давления при переходе жидкости из конфузора в диффузор, вакуум в камерах - за счет эжекции, создаваемой на участке с трубопроводом меньшего диаметра, но с большей скоростью потока. Оба участка связаны между собой трубопроводами с запорной арматурой. При необходимости эффект эжекции можно отключить.

Для контроля скорости потока, состояния давления и разряжения, камеры снабжены измерителями скорости потока (расходомерами), манометрами и вакуумметрами.

В связи с тем, что жидкости имеют разную вязкость, предусмотрены камеры с разными диаметрами конфузоров и диффузоров, которые могут работать как совместно при больших вязкостях жидкостей, так и раздельно при малых.

При необходимости нагрева жидкостей подключается индукционный нагреватель. Змеевик за счет особой конструкции необходим для перехода потоков жидкости из ламинарного в турбулентный. Фильтры обеспечивают чистоту отсева в 15 мкм.

Для быстрого перехода с одного вида продукции на другой и освобождении трубопроводов и фильтров от жидкости, в установке предусмотрено реверсивное движение. В первом блоке за счет запорной арматуры, во втором за счет реверса насоса.

Таким образом, в кавитационно-вакуумной установке смешения вязких жидкостей отсутствуют кавитационные колонны, и инициация вакуума происходит за счет разряжения создаваемого эффектом (законом) Бернулли. Разряжение можно регулировать за счет запорной арматуры. Жидкость, попадая в вакуумную камеру (фиг. 3) буквально вскипает, создается большое количество пузырей, которые тоже способствуют перемешиванию и изменению физических свойств. В конусовидной трубе малого диаметра (фиг. 4) за счет повышения скорости потока падает давление и увеличивается разряжение. Чем выше скорость потока, тем выше разряжение. Кавитация создается за счет резкого сбрасывания давления. Давление искусственно создается за счет препятствий в виде перегородок и сопел.

С использованием заявленного технического решения были проведены опытные испытания по смешиванию многокомпонентного товарного синтетического масла SAE 5w-40 состоящего из четырех базовых масел:

- Базовое масло III гр. по API (гидрокрекинг) - 20%;

- Базовое масло IV гр. по API (полиальфаолефины) - 20%;

- Базовое масло V гр. по API (алкилированные нафталины) - 10%;

- Базовое масло II гр. по API-26,48%, а также присадок:

- пакета легирующих присадок HITEC 8788 В - 12%

- модификатора трения (органомолибден) HITEC 9552 - 0,02%

- депрессора полиметилкрилатного - 0,5%

- загустителя (сополимера олефинов) (раствор в 2-й группе по API) - 11%.

Все компоненты были загружены в емкость для предварительного приготовления смеси с гребенкой (фиг. 2), перемешаны в течение 30 минут шестеренным насосом. Далее был осуществлен прогон в один цикл через второй блок при температуре окружающей среды, которая в тот момент времени была равна 10°С. Вся операция смешивания в предлагаемой установке, была осуществлена за 40 минут.

Так как ближайший аналог (патент RU 134927) не предназначен для смешивания более трех базовых масел, следовательно, он не может обеспечить получение товарного масла улучшенного качества, которое было получено с использованием заявленного технического решения. Для сравнения показателей качества полученного масла в стандартном реакторе была осуществлена последовательность операций, проводимых при традиционно используемом блендировании.

Блендирование проводились в следующей последовательности: базовые масла: гр. II + гр. III - нагрев до 75°С + гр. IV нагрев до 75°С + гр. V, нагрев до 75°С, перемешивание в течение часа + депрессор + загуститель, нагрев до 75°С, перемешивание в течение часа + HITEC 8788В, перемешивание в течение часа + HITEC 9552 нагрев до 75°С перемешивание в течение 3 часов.

При использовании традиционного блендирования на производство 1 м3 товарного масла затрачивается приблизительно 7,5 часов, в отличие от 40 минут при использовании предлагаемого технического решения. Кроме того, надо отметить, что энергозатраты при холодном способе несравненно более низкие, т.к. не требуется дополнительного нагрева смеси.

Полученные с помощью заявленного комплекса масла выходят с более лучшими показателями, чем полученные традиционным путем (блендированием). Например, индекс вязкости после установки выше, чем после реактора и составляет 175 против 173, температура застывания получается ниже -48 градусов, тогда как при традиционном способе - 46 градусов. Деструкция также лучше после установки 6% против 7%.

Чтобы подтвердить способность комплекса производить товарное масло улучшенного качества, еще раз были проведены опытные испытания получения более сложного масла SAE 0w-30 на основе пяти базовых масел с легирующими присадками, модификатором трения, депрессором и загустителем. Показатели качества полученного товарного масла оказались еще лучше, чем у товарного масла на основе четырех базовых масел. Отмечено уменьшение деструкции загущающей присадки до 5,8%, температуры застывания до -53°С.

Полученное с использованием предлагаемого комплекса масло, подвергалось центрифугированию, а также длительному хранению для осуществления контроля за расслоением и выпадением осадка. При испытании не было зафиксировано расслоения и выпадения осадка, что подтверждает высокую степень гомогенизации смеси.

Таким образом, опытные испытания предлагаемого комплекса подтвердили возможность получать смазочное масло улучшенного качества на неограниченном количестве базовых масел с легирующими присадками и добавками в виде высокомолекулярных полимеров с уменьшением механической деструкции последних и повышением степени гомогенизации смеси. Конструкция кавитационной колонны, описанная в ближайшем аналоге, не позволяет получать смазочное масло аналогичного качества. В заявленном комплексе предусмотрен реверс движения жидкостей, который необходим для того, чтобы полностью освободить установку и трубопроводы от предыдущей продукции, предотвращая тем самым смешение разных видов продукции, что неизменно сказывается на ее качестве.