Силовой блок технологического комплекса для очистки отливок

Вид РИД

Изобретение

Область техники

Изобретение относится к литейному производству, а именно к оборудованию для очистки отливок металлических деталей от литейного керамического материала, в том числе внутренних необрабатываемых полостей лопаток газотурбинных двигателей.

Уровень техники

Известны устройства для обработки литых заготовок и растворения керамических материалов в металлических изделиях в патентах RU 37017 U1 и RU 2448807 C1 при очень высоких значениях давления и температуры: более 10 МПа и 300 °С, соответственно. Из содержания патентов следует, что изобретение и полезная модель относятся к порошковой металлургии, являются аналогами изостатов для термической обработки материалов при высоких давлениях и температуре времен СССР. В патенте RU 2576276 C1 описано аналогичное вышеупомянутому изобретение, которое позволяет увеличить надежность оборудования, но повторяет те же конструкционные и технологические недостатки: опасные факторы производства из-за закритических значений давления и температуры, длинный цикл проведения операции обработки металлических изделий, отсутствуют механизмы для подачи и слива щелочного раствора и других жидкостей в основную камеру, где происходит обработка изделий. Также отсутствует возможность подключения дополнительного оборудования для приготовления, подачи и слива жидкого раствора, в случае его изготовления отдельно, к заявляемому устройству. Большое количество времени для нагрева и охлаждения раствора с обрабатываемыми изделиями значительно увеличивают время операции. В процессе работы при высоких значениях давления и температуры (свыше 350 °C) невозможно оперативно остановить цикл, снизить температуру и вынуть обрабатываемые детали, например, через 1 час после начала операции для контроля состояния обрабатываемых деталей и удаления прореагировавшей с щелочным раствором части керамического материала т.к. остывание щелочного раствора занимает продолжительное время, а открытие камеры при рабочих температурах опасно для рабочего персонала из-за высокоактивного вскипания раствора. Высокая степень инерционности нагрева и охлаждения является фундаментальной конструкционной особенностью описанного в патентах оборудования, которая является большим недостатком. Основные конструкционные части оборудования заимствованы из области порошковой металлургии и доработаны с целью применения в литейном производстве для очистки внутренних полостей лопаток газотурбинных двигателей в жидком растворе.

Другое известное устройство, описанное в патенте RU 2510841 С1, предназначено для удаления керамических стержней из внутренних полостей лопаток газотурбинных двигателей в водном растворе щелочной смеси при температуре 140-160 °С при атмосферном давлении. Изделия циклично погружают в обрабатывающий раствор, одновременно подавая раствор из форсунок на непогруженную часть изделий. Недостатком процесса является низкая скорость выщелачивания керамических стержней из отливок лопаток из-за низкой температуры щелочного раствора (среднее время очистки по описанным процессам более 10 часов), что влечет за собой повышение затрат на проведение операции. Кроме того, в процессе операции происходит испарение воды из щелочного раствора, т.к. ванна для обработки находится под атмосферным давлением, что приводит к повышению концентрации щелочи в растворе к концу операции. Повышенная концентрация при длительном воздействии на обрабатываемые детали может привести к высокой величине растравливания очищаемой внутренней поверхности и браку самих изделий. Не обеспечен контроль концентрации раствора, который может меняться в течение операции, как одного из важнейших параметров процесса, а т.к. лопатки относятся к отливкам особо ответственного назначения, то описанный процесс имеет серьезные недостатки для внедрения в серийный технологический процесс производства лопаток газотурбинных двигателей.

Т. к по мере развития газотурбинного двигателестроения повысились требования к качеству очистки отливок лопаток от керамики из-за повышающихся требований к мощности и надежности двигателей, а также экологических и санитарно-гигиенических стандартов процесса удаления керамики, то в настоящее время отсутствуют эффективные технологии удаления электрокорундовых керамических стержней из внутренних полостей отливок лопаток. Существующие методы являются временными вариантами для перехода от старой технологии очистки в расплаве бифторида калия или аммония к очистке в щелочной среде, но последние перестали отвечать современным стандартам в части эффективности и уровню автоматизации.

Сущность изобретения

Задачей настоящего изобретения является повышение безопасности проведения операции удаления керамики из внутренней полости отливок лопаток газотурбинного двигателя за счет многократного снижения давления относительно аналогов, снижение себестоимости и повышения качества за счет уменьшения времени проведения процесса очистки. Керамика (например электрокорундовая или кварцевая) - является прочным сложноочищаемым материалом, для растворения которого требуется создание специальных условий. Очищаемые изделия (например, лопатки газотурбинного двигателя) изготовлены из металла, но при определенных условиях поверхности этих изделий могут подвергнуться высокой величине растравливания в очищаемой жидкой среде, что может привести к браку изделий при проведении операции очистки.

Силовой блок технологического комплекса для очистки отливок является устройством, в котором происходит основное растворение керамического материала в жидкой щелочной среде при повышенной температуре, давлении, ультразвуковом и вибрационном воздействии, является частью автоматизированного технологического комплекса для очистки отливок.

Указанная задача решается путем создания силового блока технологического комплекса для очистки отливок от керамического материала, включающего:

- автоклавное устройство из химически и коррозионно-стойкого материала, имеющее внутреннюю рабочую полость объемом от 0,01 до 0,4 м3 со встроенной системой ультразвукового воздействия, при этом данное устройство выполнено с возможностью изменения в рабочей полости давления в диапазоне от 10-3 Па до 4 МПа, и температуры от температуры помещения, в котором находится автоклавное устройство, до 320 °С;

- источник электромагнитного поля;

- модульная корзина с магнитным сердечником, обеспечивающая жесткое закрепление и упорядоченное расположение отливок внутри модульной корзины, при этом модульная корзина выполнена с возможностью совершать колебательные движения под воздействием управляемого электромагнитного поля во время процедуры очистки;

- датчик уровня жидкости внутри рабочей полости;

- система ультразвукового воздействия.

Указанная задача также решается путем создания способа очистки отливок от керамического материала, содержащего по меньшей мере следующие стадии:

а) помещают отливки в модульную корзину с магнитным сердечником, при этом обеспечивают жесткое закрепление и упорядоченное расположение отливок внутри модульной корзины;

б) помещают модульную корзину с отливками в автоклавное устройство из химически и коррозионно-стойкого материала, имеющее внутреннюю рабочую полость объемом от 0,01 до 0,4 м3 со встроенной системой ультразвукового воздействия, при этом данное устройство выполнено с возможностью изменения в рабочей полости давления в диапазоне от 10-3 Па до 4 МПа, и температуры от температуры помещения, в котором находится автоклавное устройство, до 320 °С;

в) производят предварительное вакуумирование рабочей полости после загрузки модульной корзины с отливками;

г) обеспечивают подачу щелочного раствора в рабочую полость автоклавного устройства, при этом подача прекращается при срабатывании датчика уровня жидкости внутри рабочей полости;

д) производят обработку отливок от керамического материала щелочным раствором, при этом при обработке применяют комбинированное воздействие на керамический материал посредством повышенного давления и температуры, или ультразвукового воздействия, или посредством обеспечения колебательных движений модульной корзины с отливками с помощью управляемого электромагнитного поля, или при помощи различных комбинаций этих воздействий (например, повышенное давление и температура вместе с колебательными движениями; повышенное давление и температура вместе с ультразвуковым воздействием);

е) проводят по меньшей мере одну промывку модульной корзины с отливками водой, после чего повторяют обработку отливок от керамического материала щелочным раствором как описано в стадии д).

В некоторых предпочтительных вариантах изобретения вышеуказанный способ характеризуется тем, что при обработке отливок щелочным раствором комбинированное воздействие на керамический материал происходит посредством повышенного давления и температуры, ультразвукового воздействия, а также посредством обеспечения колебательных движений модульной корзины с отливками.

В некоторых вариантах изобретения вышеуказанный способ характеризуется тем, что режимы обработки отливок на стадии д) определяются следующими параметрами:

- время обработки составляет от 2 до 8 часов;

- температура обработки составляет от 180 до 320 °С;

- давление при обработке составляет от 0,1 до 4 МПа;

- частота ультразвукового воздействия составляет 18 до 30 кГц;

- период колебаний модульной корзины с отливками составляет от 20 до 120 сек;

- концентрация щелочного раствора составляет от 20 до 70 %.

В некоторых вариантах изобретения вышеуказанный способ характеризуется тем, что во время стадии промывки е) модульную корзину с отливками вынимают из рабочей полости автоклавного устройства, промывают на гидродинамической машине, загружают в рабочую полость для продолжения обработки отливок от керамического материала без слива щелочного раствора и значительного снижения температуры.

В некоторых предпочтительных вариантах изобретения вышеуказанный способ характеризуется тем, что процесс промывки происходит в автоматическом режиме.

В некоторых предпочтительных вариантах изобретения вышеуказанный способ характеризуется тем, что процесс промывки происходит по меньшей мере 2 раза в процессе обработки отливок от керамического материала.

В некоторых вариантах изобретения вышеуказанный способ характеризуется тем, что отливками являются отливки лопаток газотурбинного двигателя.

Техническим результатом изобретения является увеличение производительности и качества очистки литых изделий, а также расширение технологических возможностей процесса очистки. За счет автоматизации решается проблема безопасности труда и производственной деятельности, также расширяется номенклатура обрабатываемых изделий, включая изделия с современными высокопрочными электрокорундовыми стержнями со сложной пространственной геометрией.

Краткое описание чертежей

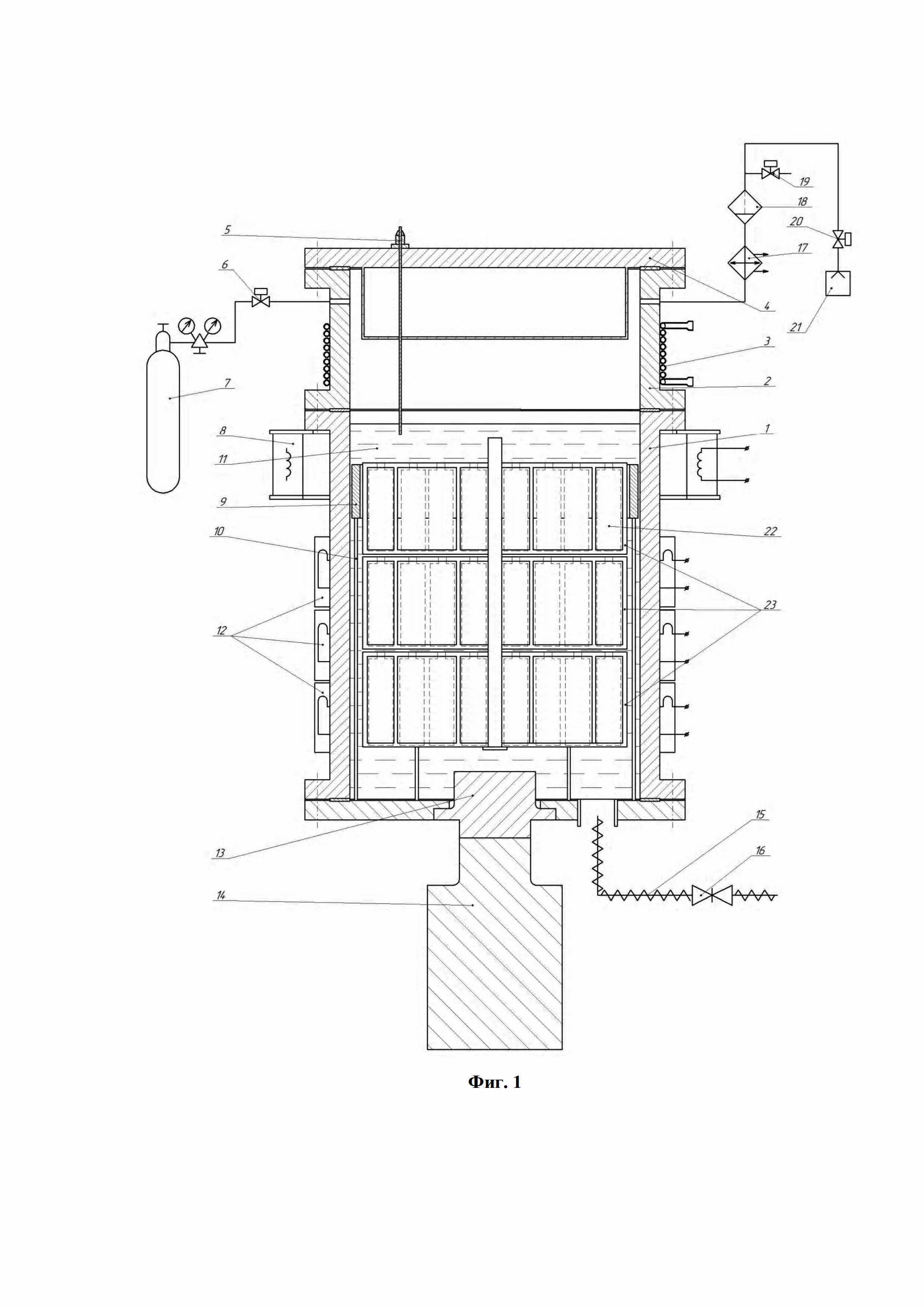

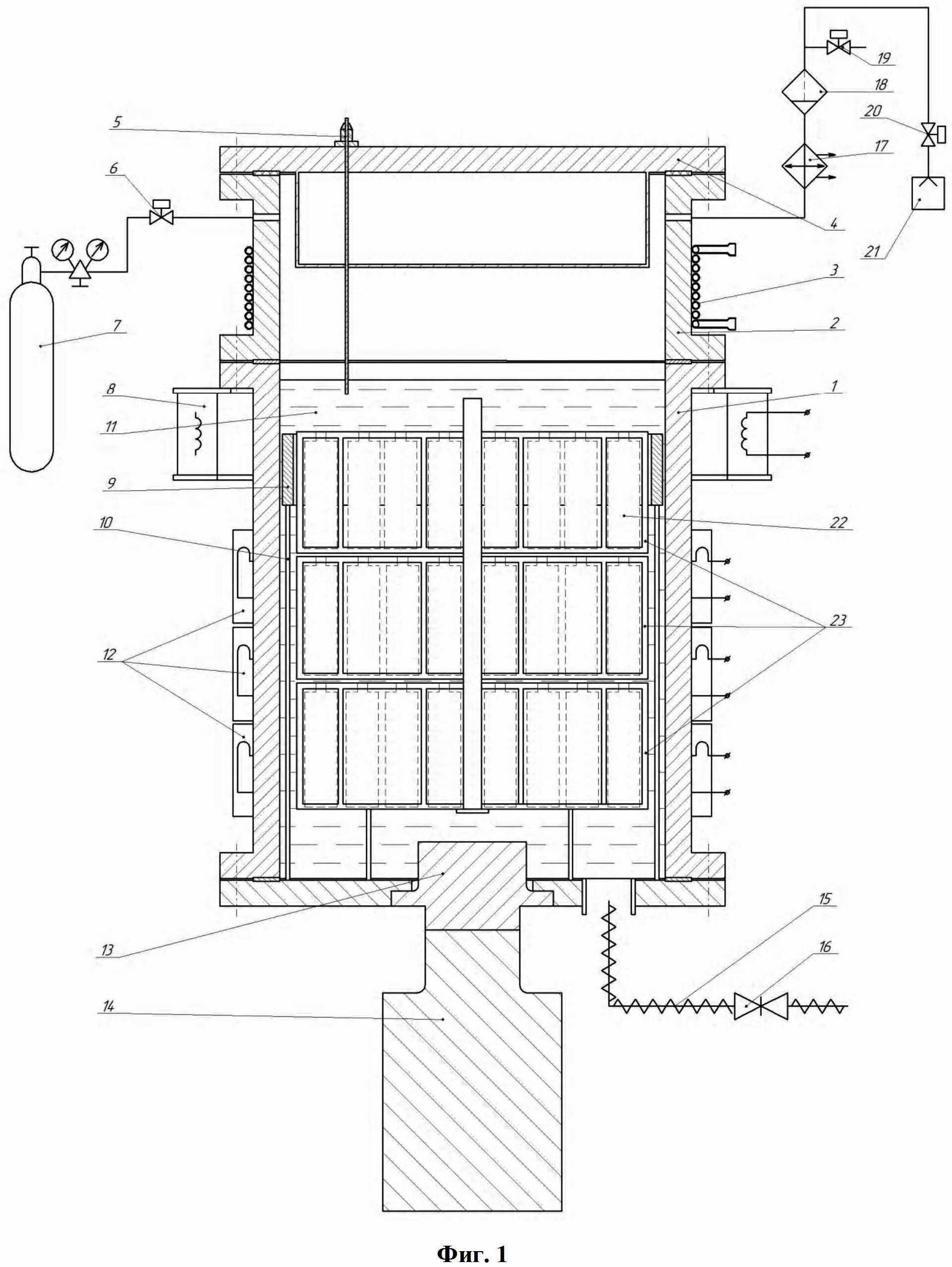

Фиг.1. В качестве предпочтительного варианта реализации изобретения изображен силовой блок в виде совокупности технических устройств, имеющих основные части: поз. 1 - корпус автоклава, поз. 2 - охлаждаемый блок, поз. 3 - змеевик охлаждения, поз. 4 - крышка, поз. 5 - датчик уровня жидкости, поз. 6 - клапан нагнетания инертного газа, поз. 7 - баллон со сжатым инертным газом, поз. 8 - катушка индуктивности (соленоид), поз. 9 - магнитный сердечник, поз. 10 - модульная корзина, поз. 11 - щелочной раствор, поз. 12 - теплоэлектронагреватели, поз. 13 - ультразвуковой волновод, поз. 14 - ультразвуковой преобразователь, поз. 15 - изолированный участок трубопровода нагнетания и слива раствора, поз. 16 - задвижка, поз. 17 - газоохладитель, поз. 18 - влагоотделитель, поз. 19 - клапан сброса давления, поз. 20 - клапан вакуумирования, поз. 21 - вакуумный насос, поз. 22 - обрабатываемая отливка, поз. 23 - модули крепления.

Подробное раскрытие изобретения

В описании данного изобретения термины «включает» и «включающий» интерпретируются как означающие «включает, помимо всего прочего». Указанные термины не предназначены для того, чтобы их истолковывали как «состоит только из».

Если не определено отдельно, технические и научные термины в данной заявке имеют стандартные значения, общепринятые в научной и технической литературе.

Под отливками следует понимать литые изделия (заготовки или детали), получаемые с помощью заполнения жидким металлом (расплавом) полости заранее приготовленных литейных форм заданных размеров с последующим затвердеванием и охлаждением металла в форме.

Нижеследующие примеры описания способа и работы системы устройств приведены в целях раскрытия характеристик настоящего изобретения и их не следует рассматривать как каким-либо образом ограничивающие объем изобретения.

Графическая схема установки приведена схематично для демонстрации сути работы оборудования и иллюстрации основных элементов и узлов оборудования, главным образом, определяющих результат работы оборудования в предлагаемом оригинальном исполнении. На графической схеме могут быть не показаны, но логично подразумеваются вспомогательные неотъемлемые части, такие как элементы запорной арматуры, генератор импульсов электровозбудителя, ультразвуковой генератор, система управления, приборы для измерения температуры, избыточного давления и вакуума и т.п.

Основной частью силового блока является корпус автоклава (реактора) 1 в виде цилиндрической камеры, изготовленной из нержавеющего металла, внутренним объемом от 0,01 до 0,4 м3. Внутри автоклава располагается модульная корзина 10 с обрабатываемыми деталями, погруженными в жидкий щелочной раствор 11, где происходит основной процесс растворения керамики в щелочном растворе.

В предпочтительных вариантах изобретения предлагаемый силовой блок работает следующим образом.

Обрабатываемые отливки 22 загружаются и закрепляются в модули крепления 23, которые затем стягиваются с помощью зажимных механизмов. Количество модулей крепления 23 (например, 3 шт.) и обрабатываемых отливок 22 в каждом из них зависит от геометрических размеров отливок и размера автоклавной камеры. Модуль крепления представляет собой технологическое приспособление (оснастку) для упорядоченного расположения и закрепления обрабатываемых отливок 22 с целью проведения дальнейших операций очистки, промывки и межоперационного транспортирования. Модуль крепления состоит из нескольких частей, в каждой из которых расположены посадочные места для отливок, части модуля скрепляются или стягиваются между собой после загрузки отливок для фиксации отливок в модуле. Модули крепления 23 в свою очередь помещают в модульную корзину 10, закрепляют и в составе корзины загружают в пустую камеру автоклава. После закрытия крышки 4 проводится предварительное вакуумирование камеры с отливками при открытии клапана вакуумирования 20 и включения вакуумного насоса 21. Предварительное вакуумирование необходимо для создания давления в камере и порах керамики ниже атмосферного, т.к. керамика, заполняющая внутреннюю полость обрабатываемых изделий, имеет пористую структуру. При достижении требуемого значения вакуума закрывается клапан вакуумирования 20, отключается вакуумный насос 21, открывается задвижка 16 и через изолированный участок трубопровода нагнетания и слива раствора 15 происходит подача щелочного раствора в камеру и пропитывание керамики подаваемым раствором. Приготовление щелочного раствора (например, концентрированный раствор гидроокиси калия - КОН) и подготовка к нагнетанию происходит отдельно от заявляемого устройства. При достижении требуемого уровня раствора происходит касание раствора с датчиком уровня жидкости 5 и при срабатывании последнего происходит нагнетание инертного газа для увеличения давления в камере до атмосферного. После закрытия задвижки 16 и открытия клапана нагнетания инертного газа 6 происходит подача газа из баллона со сжатым инертным газом 7 в камеру до требуемого значения давления. Затем включаются теплоэлектронагреватели 12 (например 3 шт., количество зависит от геометрических размеров нагревателей и камеры) и нагревается щелочной раствор 11 до рабочих температур. Подача щелочного раствора в камеру может быть реализована, в том числе, с помощью механизма дозирования раствора, когда в камеру подается заранее приготовленный раствор заданного объема. В этом случае происходит автоматическое прекращение подачи раствора, но данный механизм дозирования раствора не входит в заявляемое устройство и изготавливается отдельно.

Верхняя цилиндрическая часть представлена в виде охлаждаемого блока 2 со спиральным змеевиком охлаждения 3. Верхняя часть реализована охлаждаемой с целью уменьшения термических расширений металла в зоне уплотнения съемной крышки 4 при нагреве. Крышка 4 имеет дополнительную герметичную полую цилиндрическую часть, основной целью которой является уменьшения внутреннего объема газовой части камеры и экономии объема нагнетаемого инертного газа в камеру. В процессе очистки возможно открытие крышки автоклавной камеры для извлечения модульной корзины 10 с отливками для проведения промежуточных промывок внутренних полостей обрабатываемых изделий с целью удаления шламообразной массы (продуктов реакции керамики и щелочной жидкости) и обратной загрузки модульной корзины 10 для продолжения операции очистки.

Для повышения интенсивности растворения прочной керамики и сокращения времени проведения операции очистки наряду с растворением в растворе щелочи при повышенном давлении и температуре дополнительно происходит ультразвуковое и вибрационное воздействия. В данном варианте осуществления, ультразвуковое воздействие реализовано с помощью системы ультразвукового воздействия, а именно: ультразвукового преобразователя 14 и ультразвукового волновода 13, который излучает и распространяет ультразвуковые колебания высокой частоты в жидкой щелочной среде. Возникает процесс кавитации и образование множества мельчайших микропузырьков, которые при взаимодействии с керамикой значительно повышают эффективность ее разрушения и растворения. Вибрационное воздействие реализовано с помощью системы колебаний (вертикальных встряхиваний) модульной корзины 10 с отливками. При подаче тока с генератора импульсов электровозбудителя на катушку индуктивности (соленоид) 8, под действием электромагнитного поля модульная корзина 10 с отливками совершает вертикальные перемещения (подскакивает) во время операции с помощью магнитного сердечника 9 за счет подаваемых на магнитный сердечник импульсов, изготовленный из ферромагнитного материала. Корпус автоклава 1 изготовлен из нержавеющего материала, обладающего низкой магнитной восприимчивостью, поэтому практически вся сила возникающего магнитного поля направлена на сердечник модульной корзины, который покрыт нержавеющим материалом для защиты от коррозии в щелочной среде. Силы магнитного поля достаточно, чтобы сквозь стенки автоклава привести в движение магнитный сердечник 9, а, следовательно, и всю модульную корзину 10 с отливками. Реализация описанного способа позволяет приводить в движение обрабатываемые изделия внутри герметичной камеры, находящейся под давлением, без прямого механического контакта генератора колебаний с модульной корзиной 10 и обрабатываемыми изделиями. Т. к. продукты реакции керамического материала и щелочного раствора могут препятствовать дальнейшему попаданию щелочного раствора внутрь отливки и замедлять реакцию, то создание вертикальных колебаний способствует увеличению интенсивности попадания и притоку нового щелочного раствора во внутренние полости отливок, в том числе глухие и труднодоступные каналы. Система колебаний позволяет интенсифицировать процесс размягчения и растворения керамического материала за счет поступаемого щелочного раствора во внутренние каналы отливок, щелочной раствор в каналах обрабатываемых изделий обновляется. Колебания увеличивают скорость извлечения («вытряхивания») остатков растворенной керамики из внутренних полостей наружу, давая возможность поступлению и доступа свежего щелочного раствора к керамическому материалу, находящегося во внутренних труднодоступных полостях и каналах отливок. Кроме того, колебания модульной корзины 10 с отливками способствуют перемешиванию щелочного раствора в автоклавной камере.

Спуск давления осуществляется при открытии клапана сброса давления 19 с прохождением газоохладителя 17 и влагоотделителя 18. При испарении раствора пары будут конденсироваться в газоохладителе и обратно попадать в автоклавную камеру.

Описанный способ удаления керамического материала по вышеописанному изобретению позволяет снизить опасные факторы производства за счет снижения верхнего рабочего значения давления аналогов в 22 МПа до максимального значения предлагаемого устройства в 4 МПа. В том числе, за счет снижения минимального значения давления в камере, реализованного с помощью создания давления в автоклавной камере ниже атмосферного (вакуума), удается эффективно проводить операцию очистки при снижении максимального значения давления.

Важной особенностью описанного изобретения является возможность автоматической подачи и слива щелочного раствора в камеру. Автоматическая подача и слив щелочного раствора при повышенных температурах исключает прямой контакт оператора оборудования с концентрированным щелочным раствором, значительно улучшаются санитарно-гигиенические условия труда, уменьшаются вредные и опасные факторы производства.

Другим важным аспектом настоящего изобретения является возможность осуществления высоконапорной промывки обрабатываемых изделий в любой момент осуществления операции растворения и удаления керамики в щелочном растворе. Практическое выполнение данного решения возможно осуществить при условии безопасного извлечения обрабатываемых изделий, их последующей промывки на гидродинамической машине и дальнейшей загрузки обратно в реактор. Описанные условия наиболее эффективно возможно реализовать с помощью упорядоченной установки и жесткого закрепления обрабатываемых изделий в модульные корзины, а затем обрабатывать и совершать все межоперационные перемещения изделий в составе модульных корзин. В противном случае, придется жестко закреплять каждую деталь при промывке в приспособление для зажима, т.к. при промывке высоконапорная струя действует с силой, но закрепление деталей вручную, каждую по отдельности, повлечет за собой значительное увеличение трудоемкости операции, а также ухудшение санитарно-гигиенических условий труда (детали при извлечении из горячего щелочного раствора находятся при высоких температурах). С помощью упорядоченного расположения обрабатываемых изделий и их жесткого закрепления становится возможным проведение дополнительных операций, управление и контроль за состоянием изделий во время всей операции очистки; это также позволяет наиболее эффективно использовать внутренний объем автоклавной камеры с более плотным упорядоченным расположением изделий. В имеющихся на сегодняшний день аналогах оборудования загрузка деталей происходит без упорядоченного расположения («россыпью»), что снижает эффективность процесса, т.к. на изделия оказывается только химическое воздействие в виде растворения керамики в щелочном растворе, в то время как в предлагаемом устройстве происходит комбинированное воздействие химических (растворение в щелочном растворе) и физических (осуществление высоконапорной промывки) факторов в течение одной операции.

Извлечение модульной корзины 10 с отливками во время проведения операции позволяют проводить промывки на гидродинамической машине для очистки продуктов реакции керамического материала с щелочным раствором для увеличения скорости растворения керамического стержня в щелочном растворе. Упорядоченное и жесткое закрепление отливок позволяет проводить загрузку, извлечение и проведение промывки отливок в составе модульной корзины 10, тем самым расширяя технологические возможности операции очистки.

Осуществление промывок внутренних полостей обрабатываемых изделий позволяет сократить общее время проведения операции очистки отливок от керамики. Для осуществления промывки могут быть использованы стандартные, известные специалистам гидродинамические машины. В предпочтительном варианте, при промывке в машине могут быть установлены следующие параметры: рабочее давление 300-500 Бар, температура воды- от 20 до 80°С. С помощью высоконапорной промывки удается удалить керамику из внутренней полости с большей скоростью, чем без осуществления промывки. В случае проведения операции без осуществления промывки единственным фактором для удаления керамики служит только наличие щелочной среды. Описанный способ предполагает комбинированное воздействие различных факторов: щелочной среды, с внедрением новых решений (ультразвуковой воздействие, создание колебаний), а также проведение высоконапорных промывок. Комбинация факторов подобрана таким образом, чтобы максимально сократить время проведения операции, снизить предельные значения давления и температуры, повысить качество проведения операции. Конкретный режим очистки определяется типом обрабатываемых изделий, когда для определенного вида отливок подбирается режим в зависимости от состава керамического материала и металла, из которого изготовлена отливка, с целью повышения эффективности операции очистки.

За счет сокращения времени нахождения изделий в щелочном растворе и уменьшения общей продолжительности проведения операции, а также снижения рабочих температуры и давления повышается качество очистки. Становится возможным проведение очистки отливок без растравливания необрабатываемой внутренней поверхности отливок или с существенным уменьшением значения глубины растравливания. Глубина растравливания, в основном, зависит от максимальной температуры концентрированного щелочного раствора и времени нахождения обрабатываемых изделий в щелочном растворе. Описанный способ позволяет снизить значения основных параметров, от которых зависит глубина растравливания и, таким образом, повысить качество операции очистки. Также существенно уменьшается вероятность забраковывания изделий, т.к. при превышении глубины растравливания, изделие бракуется по причине невозможности исправления дефекта из-за того, что очищаемая внутренняя поверхность является необрабатываемой.

Для подтверждения эффективности описанных решений, надежности работы и высокого качества проведения операции очистки, был сконструирован и испытан опытно-промышленный образец оборудования. Была проведена операция очистки внутренних полостей отливок турбинных лопаток от керамического материала. Операция очистки проводилась согласно вышеописанному способу с использованием изготовленной оснастки (модульных корзин), силового блока технологического комплекса, где производилось основное химическое растворение керамики, а также гидродинамической установки для высоконапорной промывки отливок лопаток. Высоконапорная промывка проводилась в течение операции, а также по завершению цикла очистки. Период колебаний модульной корзины с отливками составил от 30 до 90 секунд. Согласно проведенным металлографическим исследованиям, растравливание внутренней поверхности отсутствует (Таблица 1).

Таблица 1. Сравнительные результаты процессов очистки.

|

Несмотря на то, что изобретение описано со ссылкой на раскрываемые варианты воплощения, для специалистов в данной области должно быть очевидно, что конкретные подробно описанные эксперименты приведены лишь в целях иллюстрирования настоящего изобретения, и их не следует рассматривать как каким-либо образом ограничивающие объем изобретения. Должно быть понятно, что возможно осуществление различных модификаций без отступления от сути настоящего изобретения.