Результат интеллектуальной деятельности: СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ

Вид РИД

Изобретение

Область техники

Изобретение относится к металлургии и а точнее, к электротермическому получению металлов и сплавов и может быть использовано в производстве высокопроцентных марок ферросилиция.

Уровень техники

Ферросилиций получают в рудно-термических печах восстановлением кварцита с помощью углеродистых восстановителей в присутствии стальной стружки непрерывным процессом с периодической выливкой сплава и шлака из печи в ковш. Вместе с ведущим элементом, кремнием, в печи восстанавливаются и оксиды примесей нежелательных элементов, алюминия, кальция, титана и других элементов которые ухудшают качество ферросилиция, и требуются технологии очистки ферросилиция от примесей (Рысс М.А., Производство ферросплавов, М., Металлургия, 1985, С.33-90).

Известен способ окислительного рафинирования ферросплавов (а.с. SU 662597, С21С 7/00, опубл. 1996.09.20), включающий обработку жидкого ферросплава в ковше твердыми окислительными смесями и газообразными реагентами - кислородом и балластным газом, азотом или инертным газом, а сам процесс рафинирования ведут на первом этапе при соотношении кислорода к балластному газу в пределах 0,5-1,8 в течение 15-20 минут, а на втором этапе при соотношении 2-6 в течение 10-15 минут. Непродолжительный период рафинирования не позволяет удалять примеси в ферросилиции до низкого уровня, что можно считать как недостаток данного способа.

Из уровня техники известен способ рафинирования ферросилиция от алюминия (патент RU 2066691, С21С 7/00, опубл. 1996.09.20), который включает расплавление ферросилиция с содержанием алюминия 1,0 3,0% в дуговой электропечи, формирование над расплавом шлака, нагрев, выдержку при температуре, на 80 - 150°С превышающей температуру плавления ферросилиция, создание в процессе выдержки в шлака с основностью 0,5-1,5, что создает окислительный потенциал для окисления примеси алюминия, величина которого пропорциональна количеству кислорода, стехиометрически необходимого для дополнительного окисления алюминия до задаваемой концентрации, с коэффициентом 1,0-2,0. Недостатком данного способа является низкий окислительный потенциал шлака с высокой основностью, что снижает степень окисления примесей в ферросилиции.

Известен способ производства ферросилиция (патент RU 2509160, С21С 7/00, опубл. 2014.03.10), включающий загрузку шихтовых материалов в электропечь, проведение углетермического восстановления кремнезема до кремния с образованием сплава кремния с железом, слив сплава по желобу печи в приемную емкость с самопроизвольным перемешиванием, подачу рафинировочного газа в сплав и формирование слитка, отличающийся тем, что рафинировочный газ подают в зону циркуляции потока сплава через донное продувочное устройство промежуточной емкости, размещенной на пути потока жидкого сплава, а удельный расход рафинировочного газа поддерживают в пределах 0,005÷0,2 м3/мин на тонну сплава. Недостатком способа является - невысокая степень очистки ферросилиция, связанная с отсутствием достаточного массообмена рафинировочного газа и сплава в промежуточной емкости.

Из уровня техники известен способ рафинирования ферросилиция от алюминия и кальция (патент RU 2665027, С21С 7/00, опубл. 2018.08.24), включающий расплавление исходного ферросилиция совместно с рафинирующими шлакообразующими в электродуговой печи, перемешивание ферросилиция с рафинировочным шлаком деревянными рейками после расплавления, скачивание первичного рафинировочного шлака, наведение на зеркале расплавленного ферросилиция вторичного рафинировочного шлака прежнего состава, что и первичный рафинировочный шлак, и повторное перемешивание ферросилиция и шлака деревянными рейками, ферросилиций для расплавления используют в виде отсевов от дробления ферросилиция фракции 0-15 мм с содержанием алюминия до 2,5% и кальция до 0,7%, а рафинирование осуществляется со снижением алюминия и кальция в ферросилиции до 0,02-0,05%, при этом используют в качестве рафинирующих шлакообразующих смесь, состоящую из извести и окислительной добавки в виде железорудных окатышей, железорудного концентрата или железной руды в количестве 3-5% от веса исходного ферросилиция при соотношении известь: окислительная добавка (1:1,5)-2,5, соответственно, и плавикового шпата в количестве 6-7,5% от веса рафинировочных шлакообразующих. Недостатками данного способа являются: повышенные энергозатраты на рафинирование из-за использования электропечи для расплавления ферросилиция; снижение качества ферросилиция из-за использования в процессе рафинирования железосодержащих материалов, применение которых снижает содержание кремния в ферросилиции.

Известен способ рафинирования ферросилиция от алюминия (RU 2697673, С22С 33/04, С21С 7/00, опубл. 2019.08.16), включающий расплавление ферросилиция в дуговой электропечи, формирование над расплавом шлака, при этом ферросилиций фракцией 0-5 мм брикетируют с помощью жидкого силиката натрия совместно с флюсами, состоящими из кварцевого песка и извести, расплавляют брикеты в расплаве флюсов из кварцевого песка и известняка, поддерживая суммарную основность загруженных в печь флюсов 0,25-0,35, при кратности флюсов 0,18-0,25, а окислительный потенциал флюсов поддерживают превышающим теоретический потенциал в 5,5-7 раз. Недостатком данного способа является очистка ферросилиция преимущественно от алюминия, с достаточно высоким расходом окислительных флюсов.

Близким по технической сути является способ рафинирования кремния и его сплавов (патент RU 2146650, С01В 33/037, опубл. 2000.03.20), включающий обработку расплава в ковше в присутствии флюса, в состав которого входят чистый кварцевый песок, известь и/или плавиковый шпат, при этом обработку расплава ведут в две стадии: на первой стадии расплав продувают смесью кислорода с воздухом и/или инертным газом в процессе выливки расплава из печи в ковш до его заполнения при непрерывной и равномерной подаче флюса на поверхность расплава, на второй стадии после заполнения ковша расплав обрабатывают воздухом и/или инертным газом до достижения температуры расплава в ковше 1450-1550°С, причем продувку расплава газами осуществляют через пористую часть днища ковша. При этом обработку расплава ведут в две стадии: на первой стадии расплав продувают смесью кислорода с воздухом и/или инертным газом в процессе выливки расплава из печи в ковш до его заполнения при непрерывной и равномерной подаче флюса на поверхность расплава, на второй стадии после заполнения ковша расплав обрабатывают воздухом и/или инертным газом до достижения температуры расплава в ковше 1450-1550°С, причем продувку расплава газами осуществляют через пористую часть днища ковша.

Цитируем описание способа: «…одновременно с подачей расплава в ковш непрерывно и равномерно подавали флюс в размере ~ 80 кг, в качестве которого использовали: чистый кварцевый песок фракции - 1 мм, известь фракции - 10 мм и/или плавиковый шпат фракции - 10 мм в стехиометрическом количестве от объема расплава.

Одновременно с подачей расплава через пористую часть днища ковша подавали смесь кислорода с воздухом и/или инертным газом с давлением, превышающим гидростатическое давление столба расплава.

После заполнения ковша расплавом подачу кислорода и флюса прекращали.

При этом использовался осушенный воздух без микровключений 1 класса чистоты с давлением 5-6 атм с расходом 50-100 м3/час с температурой 10-20°С и кислород с давлением 5-6 атм. и расходом 30-200 м3/час. Расход кислорода на этой стадии составил ~9,8 нм3».

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога.

Недостатком данного способа является невысокий окислительный потенциал окислительных смесей, соотношение компонентов которого не раскрывается в данном способе, но данное количество флюсов не обеспечивает значительного удаления примесей из сплава без значительных энергозатрат (высокий расход кислорода и сжатого воздуха и, как следствие, большие, до 10%, потери сплава за счет окисления кремния окислительными газами при рафинировании (Елкин Д.К., Пеганов М.В., Молявко А.А. и др. Исследование угара кремния в процессе рафинирования. Сб. докладов VIII Международного конгресса «Цветные металлы и минералы», Красноярск, 2016, С. 150-151); большое количество окислительных газов в виде сжатого воздуха приводит к увеличению времени рафинирования и к высоким энергозатратам на рафинирование.

В основу изобретения положена задача, направленная на снижение энергозатрат на рафинирование сплава.

Техническим результатом является снижение содержания примесей (алюминия, кальция, углерода) в сплаве.

Сущность изобретения

Технический результат достигается за счет того, что в способе рафинирования кремния и его сплавов расплав ферросилиций выпускают из печи в ковш, подвергают очистке от примесей окислительными газами: кислородом в смеси со сжатым воздухом, подаваемыми через пористое днище ковша в присутствии окислительного флюса, состоящего из кварцевого песка, известняка. Перед выпуском расплава из печи в ковш загружают окислительные флюсы с основностью 0,15-0,24, в количестве, обеспечивающее кратность флюсов 0,12-0,18, производят выпуск расплава ферросилиция в ковш и, одновременно с выпуском, через пористое днище продувают расплав кислородом в смеси со сжатым воздухом в соотношении кислород-сжатый воздух 1:(1-3), в количестве 12-30 нм3/т расплава. После окончания рафинирования ферросилиций разливают на слитки и отправляют потребителям.

Сравнение предлагаемой технологии рафинирования ферросилиция не только с технологией по прототипу, но и с технологиями по аналогам показывает, что:

- известно рафинирование расплава ферросилиция в дуговой электрической печи в присутствии флюсов;

- известно проплавление в печи брикетов из ферросилиция и флюсов в расплаве флюсов;

- известно рафинирование ферросилиция от алюминия в расплаве флюсов из кварцевого песка и известняка, поддерживая: основность загруженных в печь флюсов 0,25-0,35; с кратность флюсов 0,18-0,25;

- известно использование в качестве флюсов кремнезема и извести для рафинирования ферросилиция от алюминия в соотношениях, создающих основность расплава 0,5-1,5;

- известно соотношение кислорода, вносимого флюсами для окисления алюминия до задаваемой концентрации, равное 1,0-2,0;

- известно применение кислорода окислительных флюсов для окисления алюминия в количестве, превышающих стехиометрическое соотношение в 5,5-7 раз.

Сравнительный анализ известных технических решение не выявил идентичных и эквивалентных признаков предлагаемому решению, а, именно:

- очистку расплава ферросилиция от примесей в ковше с помощью окислительных флюсов и окислительных газов, состоящих из смеси кислорода и сжатого воздуха;

- использование окислительных флюсов из кварцевого песка и известняка для поддержания основности флюсов 0,15-0,24;

- использование кратности окислительных флюсов 0,12-0,18;

- использование смеси окислительных газов в соотношении: кислород -сжатый воздух 1: (1-3);

- использование смеси окислительных газов в количестве 12-30 нм3/т.

Совокупность признаков как известных, так и неизвестных в их взаимосвязи позволяет получать технический результат более высокого уровня по сравнению с известными, а именно:

- повысить качество ферросилиция за счет очистки от примесей: алюминия, кальция и углерода;

- снизить расход сжатого воздуха и кислорода;

- снизать расход окислительных флюсов.

Таким образом, предлагаемое техническое решение отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Осуществление способа

Испытания проводили на промышленной печи мощностью 25 МВА производящий ферросилиций марки ФС 75; ферросилиций массой 3,5-4,0 т периодически выпускали в ковш, с пористым днищем для продувки расплава. Целью испытаний было получение ферросилиция с содержание примесей: алюминия, не более 0,1 мас%, кальция, не более 0,05 мас. %, углерода, не более 0,01 мас. %.

В ковш, перед выпуском расплава ферросилиция, загружали окислительные флюсы в расчетном количестве, производили выпуск расплава из печи и, одновременно с выпуском, проводили продувку расплава ферросилиция смесью кислорода и сжатого воздуха.

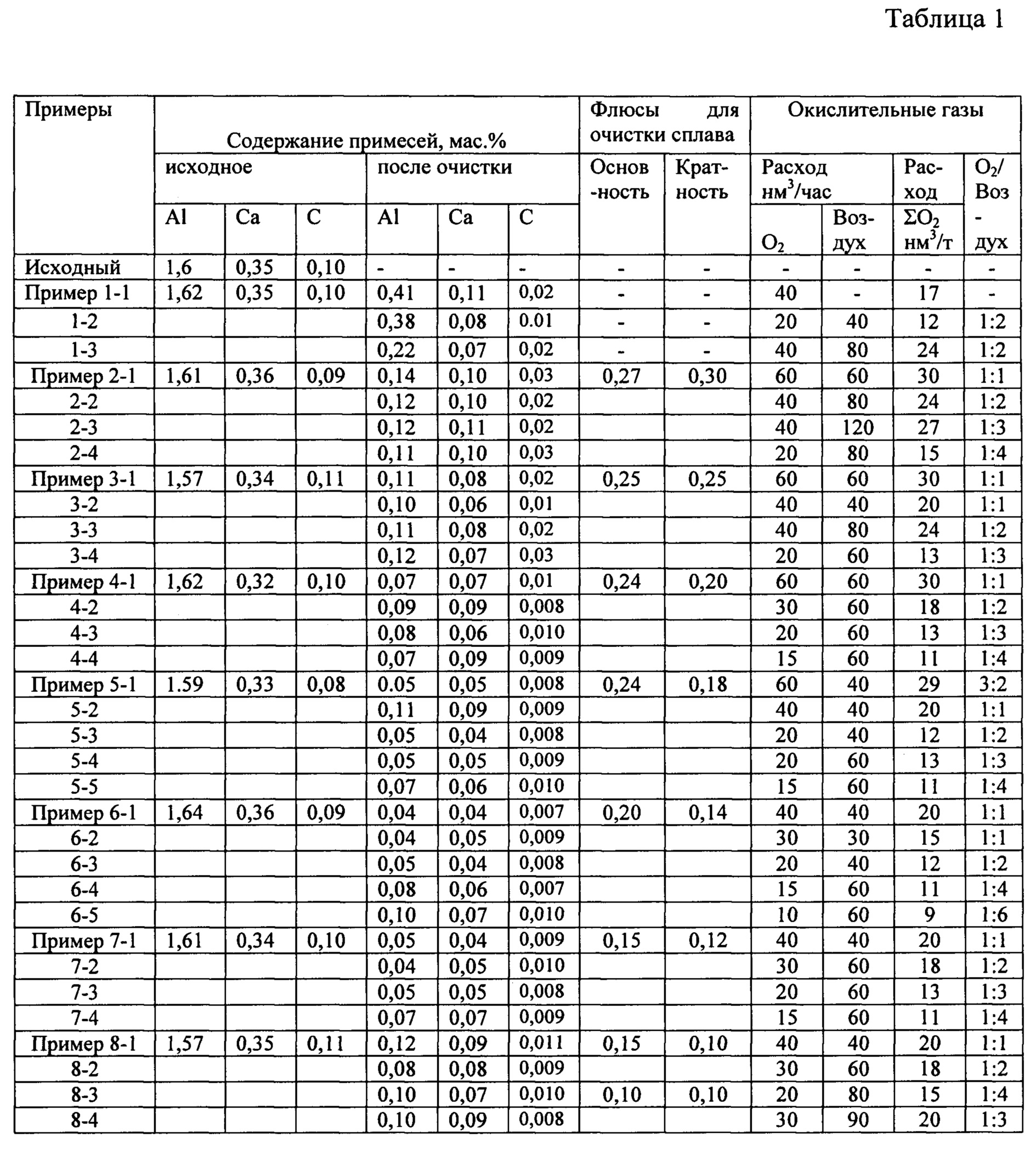

Во время проведения испытаний, изменяли соотношение и количество сжатого воздуха и кислорода, основность и кратность применяемых окислительных флюсов, методы загрузки окислительных флюсов в ковш с расплавом. Результаты испытаний сведены в таблицу 1.

Исследования, проведенные авторами, позволили установить, что процесс очистки расплава ферросилиция в ковше от примесей может быть осуществлен при совместном использовании кислорода в смеси со сжатым воздухом для продувки ковша через пористое днище ковша с подачей окислительных флюсов в ковш. Были опробованы два способа подачи окислительных флюсов в ковш: равномерно в течение выпуска (примеры 2-1, 2-2, 3-3, 3-4, 4-2, 5-2) и подача флюса в ковш перед выпуском расплава»

Оптимальным является подача флюсов в ковш перед выпуском (примеры 4-1, 4-3, 4-4, 5-1, 5-3, 5-4, 5-5, 6-1…6-5, 7-1…7-4, 8-1…8-4). Равномерная подача флюсов в ковш в течение выпуска не позволяет полно использовать окислительный потенциал флюсов, и не позволяет достичь запланированных результатов.

Оптимальным является соотношение компонентов окислительных флюсов, имеющих основность 0,15-0,24 (примеры 5-1…7-4) с кратностью 0.12-0,18 (примеры 5-1…7-4). Более высокая основность (примеры 2-1…3-4) и более низкая основность (примеры 8-1…8-4) с кратностью 0,30-0,20, и 0,10 не являются оптимальными, так как не достигается нужный результат.

Оптимальным соотношением, подаваемых в ковш окислительных газов является соотношение: кислород-сжатый воздух 1:(1-3). Соотношение более 1:3 (примеры 2-4, 4-4, 5-5, 6-4, 6-5, 7-4) не позволяет достигнуть необходимого результата.

Оптимальным является объемом подаваемых в ковш окислительных газов является расход газов (в пересчете на кислород) 12-30 нм3/т расплава ферросилиция. Расход газовой смеси менее 12 нм3/т не дает положительного результата. Расход газов более 30 нм3/т приводит к дополнительному окислению кремния ферросилиция.

Оптимальный объем окислительных газов позволяет более интенсивно перемешивать расплав и более полно удалять примеси из расплава.

Источники

1. Рысс М.А., Производство ферросплавов, М., Металлургия, 1985, С. 33-90.

2. SU 662597, опубл. 1996.09.20.

3. RU 2066691, С21С 7/00, опубл. 1996.09.20.

4. RU 2509160, С21С 7/00, опубл. 2014.03.10.

5. RU 2665027, С21С 7/00, опубл. 2018.08.24.

6. RU 2697673, С22С 33/04, С21С 7/00, опубл. 2019.08.16.

7. RU 2146650, С01В 33/037, опубл. 2000.03.20.

8. Елкин Д.К., Пеганов М.В., Молявко А.А. и др. Исследование угара кремния в процессе рафинирования. Сб. докладов VIII Международного конгресса «Цветные металлы и минералы», Красноярск, 2016, С. 150-151.

Способ очистки расплава ферросилиция от примесей, включающий выпуск из печи в ковш расплава ферросилиция и его обработку окислительным газом в виде смеси кислорода и сжатого воздуха, подаваемой через пористое днище ковша, в присутствии окислительного флюса, состоящего из кварцевого песка и известняка, отличающийся тем, что перед выпуском расплава ферросилиция из печи в ковш загружают окислительный флюс основностью 0,15-0,24 и кратностью 0,12-0,18, и одновременно с выпуском продувают расплав смесью кислорода и сжатого воздуха, поддерживая соотношение кислород-сжатый воздух 1:(1-3) и расход окислительного газа (в пересчете на кислород) 12-30 нм/т расплава ферросилиция.