Результат интеллектуальной деятельности: Износостойкий композиционный материал на основе алюминия и способ его получения

Вид РИД

Изобретение

Изобретение относится к области порошковой металлургии, а именно к композиционным материалам (КМ) с алюминиевой матрицей, используемых в узлах трения скольжения, а более конкретно - к способам повышения износостойкости указанных материалов.

Известен композиционный материал с алюминиевой матрицей и наноразмерными упрочняющими частицами из RU 2456361, C22C 1/05, C22C 26/00, B82B 3/00, опубл 20.07.2012 [1]. Металломатричный композит содержит матрицу на основе алюминия и упрочняющие частицы, включающие 1-30 об.% алмазных наночастиц, внедренных в матрицу в течение 0,2-5 часов механического легирования, и не более 10 об.% наночастиц оксида алюминия, образующихся в процессе изготовления. Материал обладает высокими прочностными характеристиками и обеспечивает возможность получения деталей с низкой шероховатостью поверхности.

Недостатком данного изобретения является то, что в процессе деформации тонкие оловянные прослойки дробятся, а затем сфероидизуются под влиянием сил поверхностного натяжения. Сплавы получаются прочными, но с низкими антифрикционными свойствами, так как проблема улучшения процесса самосмазывания поверхности трения в них не решена по той причине, что мелкие изолированные в алюминиевой матрице включения не сообщаются с поверхностью трения, не могут быть экструдированы наружу при деформации поверхностного слоя.

Известен алюминиевый базовый подшипниковый сплав US4471029, B32B15/01, C22C21/00, F16C33/12, опубл. 1984-09-11 [2], имеющий высокую устойчивость к схватыванию, усталостную прочность и износостойкость. Сплав содержит 1,5-35 мас. % Sn и 0,5-5 мас. % Si в виде, по меньшей мере, 5 узловых частиц Si диаметром 5 мкм на 3,56 × 10-2 (мм2) площади поперечного сечения сплава. Опорный сплав может необязательно содержать, по меньшей мере, один дополнительный элемент, выбранный из ряда Pb, In, Tl, Cd, Bi, Cu, Mg, Cr и Mn. Материал подшипника получают путем сварки давлением алюминиевого базового подшипникового сплава с подложкой из стального листа.

Наиболее близким по составу к предлагаемому материалу является известный алюминиевый базовый подшипниковый сплав US4471033, B32B15/01, C22C21/00, F16C33/12, опубл. 1984-09-11 [3], имеющий высокую устойчивость к схватыванию особенно при больших нагрузках, а также хорошую усталостную прочность и износостойкость. Сплав содержит 1,5-35 мас. % Sn и 5-11 мас. % Si в виде, как минимум, 5 узловых частиц Si диаметром 5 мкм, расположенных на площади поперечного сечения сплава 3,56 × 10-2 (мм2). Опорный сплав может необязательно содержать, по меньшей мере, один дополнительный элемент, выбранный из Pb, In, Tl, Cd, Bi, Cu, Mg, Cr и Mn. Материал подшипника получают путем сварки давлением алюминиевого базового подшипникового сплава с подложкой из стального листа.

В известных патентах [2-3] предложены сплавы, содержащие до 40% олова. Сохранение несущей способности их алюминиевой матрицы обеспечивалось введением в сплав Cr, Mn, Si, Cu, Mg, Zn и др. Образующиеся при этом частицы твёрдых интерметаллидных соединений располагаются на границах алюминиевых зёрен, скрепляют их и препятствуют локализации деформации в располагающихся здесь же оловянных прослойках. К сожалению, при трении такие твёрдые частицы неизбежно царапают поверхность контртела и вызывают его повышенный износ. Кроме того, располагаясь по границам зёрен, частицы закупоривают каналы подачи олова как твёрдой смазки на поверхность трения.

В качестве прототипа предлагаемого способа получения износостойкого антифрикционного сплава выбран способ, описанный в патенте RU 2552208, C22F1/04, C22C21/00, C22C1/04, B22F3/24, опубл. 10.06.2015 [4]. Он включает: приготовление смеси чистых порошков алюминия и олова, содержащей 35-45% вес. олова, формирование брикетов с пористостью 12-18%, их спекание в безокислительной атмосфере при температуре 585-615°С в течение 45-60 минут с последующим угловым прессованием спеченного брикета по маршруту А (РКУП-А) при интенсивности деформации не менее 100% за одну операцию. Техническим результатом изобретения является обеспечение максимальной износостойкости сплава при сухом трении.

В результате указанной обработки алюминиевого композита с большим количеством олова, его структура преобразовалась в слоистую [4], а предел текучести был увеличен вдвое по сравнению с исходным сплавом. Это привело не только к повышению его износостойкость при сухом трении, но позволило создателям прототипа расширить диапазон допустимых нагрузок на исследуемые материалы до 5 МПа.

Вместе с тем, обработка образцов методом РКУП с целью повышения их прочности и твёрдости имеет ряд существенных ограничений. Например, она требует, чтобы материал в процесс обработки оставался пластичным. В противном случае высокая интенсивность пластического сдвига вызывает в местах неоднородного напряжения появление на поверхности образцов трещин, которые затем прорастают до макроскопических размеров. Также, ввиду неоднородности структуры композиционных сплавов, существует вероятность, что в плоскости действия максимального сдвигового напряжения случайным образом сосредоточится большое количество мягких оловянных прослоек. Следствием этого является локализация течения в таких плоскостях и быстрое исчерпание ресурса пластичности материала. Кроме того, ограничения накладываются на поперечный размер и форму обрабатываемых методом РКУП образцов.

Технической проблемой, на решение которой направлено предлагаемое изобретение, является разработка композиционного материала на основе алюминия и способа его получения.

Композиционный материал заявленного состава, полученный по предлагаемому способу, обладает улучшенными триботехническими свойствами, в частности, повышенной прочностью и износостойкостью.

Указанный технический результат достигается тем, что износостойкий композиционный материал на основе алюминия содержит кремний и олово, притом, что алюминий в материале представляет собой матрицу, легированную 12% кремния, а массовое содержание олова в полученном композите составляет 10-40% по отношению к весу матрицы.

Для изготовления композита используют распылённые в атмосфере охлаждённого азота порошки сплава Al-12Si и промышленные порошки олова марки ПО.

Указанный технический результат достигается также тем, что применяется способ получения предлагаемого композита, включающий приготовление смеси исходных порошков, формирование прессовки с пористостью 10-15%, спекание с последующим ее уплотнением, при этом спекание прессовки проводят в две стадии, сначала ее нагревают до температуры 550±10 °С и выдерживают заданное время, а затем кратковременно, не более 30 минут, температуру спекания повышают до 570±5 °С, полученную спечённую прессовку подвергают уплотнению в закрытом штампе при температуре выше температуры плавления олова до пористости менее 1%.

При этом спекают прессовку в два этапа: при температуре 550±10 °С, предпочтительно, в течение 40–60 минут, а затем при температуре 570±5 °С с выдержкой, не более 30 минут, уплотнение спечённой прессовки проводят в закрытом штампе при температуре 250°С.

Введение твёрдых частиц кремния в исходную порошковую смесь как в работах [2, 3] с целью упрочнения и повышения износостойкости самосмазывающихся КМ на основе алюминия является менее эффективным способом, чем дисперсионное упрочнение матрицы, когда твёрдые частицы выпадают из пересыщенного твёрдого раствора. Однако в случае системы Al-Sn такой способ упрочнения матрицы осложняется тем, что температура затвердевания олова много ниже, чем у алюминия, и поэтому образовавшийся в алюминии с понижением температуры избыток легирующих элементов (например, Сu, Mg и т.п.) частично растворяется в жидком олове. В результате, после полного затвердевания спекаемого материала Al-Sn упрочнённым оказывается не только алюминий, но и олово, из-за чего его пластичность и способность размазываться по поверхности трения ухудшаются. То есть, при выборе легирующего элемента важным условием является его низкая растворимости в олове. Одним из таких элементов является Si, и при повышенных концентрациях он способствует не только повышению твёрдости алюминия, но и улучшает его износостойкость. Следовательно, при достаточном количестве в алюминиевой матрице частиц кремния отпадает необходимость её дополнительного деформационного упрочнения, как в аналоге [4].

К сожалению, олово плохо смачивает кремний, и поверхности Si-Sn являются слабыми местами КМ. Чтобы избежать появления таких границ раздела фаз, в предлагаемом изобретении используют порошки алюминия уже легированные кремнием. При спекании прессовок из смеси порошков олова и порошков сплава Al-12Si последние при температурах ниже 570 ºС слабо растворяются в жидкой фазе. В результате содержащийся в них кремний остаётся в алюминиевой матрице и не влияет на механические свойства олова. Совместное присутствие в алюминии олова и твёрдых частиц кремния создает мультипликативный эффект, приводящий к существенному улучшению трибологических свойств алюминиевого композиционного материала.

Изобретение осуществляется следующим образом.

Стандартные порошки олова в количестве 10-40% вес. и распылённые порошки сплава Al-12Si в количестве, дополняющем до 100% вес., смешивают до однородного состояния, и из полученной смеси формируют прессовки с пористостью 10÷15%. Далее их помещают в печь и выдерживают в безокислительной атмосфере при температуре 550±10°С в течении 40-60 минут, а затем температуру спекания поднимают до 570±5°С и выдерживают ещё 10-30 минут.

При спекании прессовок с большей исходной пористостью наблюдалась их значительная и неравномерная усадка, приводящая к существенному отклонению от исходных размеров и формы. В более плотных прессовках образуется много закрытых пор, с захваченными из атмосферы газами. При жидкофазном спекании сжатый в порах газ препятствует усадке образцов. В результате спеченные прессовки содержат много крупных остаточных пор, значительно снижающих прочность и пластичность материала. В спеченных прессовках с оптимальной исходной пористостью (10÷15%) поры были мелкими и равномерно распределенными по объему образца, их объёмная доля не превышала исходную больше, чем на 3%.

При спекании прессовок использовали 2-х ступенчатый нагрев. Вначале они нагревались до 550±10°С и выдерживались 50±10 мин, затем температура спекания повышалась до 570±5 °С. Двухступенчатый нагрев вызван тем, что при расплавлении олово практически не смачивает окисленную поверхность алюминиевых порошков и не растекается по прессовке. Однако при быстром нагреве выше 560 °С вязкость расплава становится низкой, и, стремясь минимизировать свою поверхностную энергию, олово начинает выпотевать из прессовок. При весовой концентрации олова в смеси > 40%, некоторая его часть выпотевает из прессовки ещё в ходе нагрева его до указанной температуры, поэтому увеличивать содержание Sn выше указанной концентрации не целесообразно.

Одновременно, часть жидкого олова через трещины в оксидных плёнках попадает на границы зёрен алюминиевого сплава и начинает диффундировать вдоль них, образуя наполненные жидкостью каналы. Этот эффект избирательной жидкометаллической коррозии известен как эффект Ребиндера. Постепенно каналы с жидким оловом пронизывают порошинки сплава Al-12Si насквозь. По ним олово перетекает на противоположную сторону алюминиевой частицы, заполняет свободное межчастичное пространство и проникает на границы зёрен соседней порошинки и т.д. Скорость такого процесса контролируется диффузией атомов олова по границам алюминиевых зёрен, и для скорейшего его протекания температура должна быть максимальной. В тоже время она не должна приводить к интенсивному выпотеванию жидкого олова. Опытным путём было установлено, что температура 550±10 °С удовлетворяет этому условию. Выдержка при указанной температуре 50±10 минут позволяет олову полностью распространиться по прессовке независимо от размеров алюминиевых порошков и толщины покрывающей их оксидной плёнки.

Распространяясь по границам зёрен алюминиевой матрицы, прослойки олова действуют как гидравлический клин и раздвигают соседние зёрна. В результате прессовки претерпевают расширение, и их пористость возрастает примерно на 4%. Для того, чтобы каркас из твёрдых алюминиевых частиц испытал усадку под действием капиллярных сил, необходимо вывести указанные частицы из зацепления. Слабые капиллярные силы сделать этого в состоянии лишь при условии, что часть частиц алюминиевого каркаса растворится в расплаве. Согласно диаграмме состояния системы Al-Sn, растворимость алюминия в жидкой фазе возрастает с подъёмом температуры спекания. Однако в случае, когда алюминиевый каркас состоит из порошков состава Al-12Si, близкого к эвтектическому, очень важно, чтобы нагрев прессовки не превышал 577 °С. В противном случае имеет место плавление эвтектики и образование большого количества жидкой фазы, вследствие чего спекаемые образцы теряют форму под собственным весом. С учётом опасности перегрева материала выбор максимально допустимой температуры его спекания должен учитывать инерционность используемой печи и не превышать 575 °С.

Конкурирующим процессом, препятствующим перегруппировке частиц твёрдой фазы в более плотную конфигурацию, является их срастание, которое начинается с образования мостиков сварки в местах касания алюминиевых зёрен. Соприкосновению алюминиевых зёрен при указанной температуре спекания способствует тот факт, что угол их смачивания оловом остаётся значительно больше нуля. Рост диаметра шеек спекания контролируется скоростью перекристаллизации атомов алюминия через жидкую фазу. С образованием множества шеек спекания и ростом их диаметра подвижность частиц твёрдой фазы снижается, поэтому усадка каркаса из порошков сплава Al-12Si наиболее интенсивно протекает сразу после выхода на предельную температуру спекания, когда в первую очередь растворяются наиболее мелкие порошинки и жидкая фаза ещё не насыщена растворёнными атомами алюминия.

После её насыщения между числом растворяющихся в расплаве и выпадающих из него атомов Al устанавливается равновесие, контролируемое скоростью растворения частиц твёрдой фазы. С исчезновением мельчайших из них указанная скорость понижается. Осаждение растворённых атомов происходит в первую очередь в местах с отрицательной (вогнутой) кривизной поверхности, то есть, в месте образования шеек, и поэтому каркас из алюминиевых частиц в процессе спекания прессовок при указанной температуре только упрочняется. Как следствие, увеличение времени спекания не приводит к усадке спекаемых прессовок и снижению их пористости. Она остаётся примерно на 2% выше исходной, независимо от концентрации олова в прессовке и времени их выдержки при температуре спекания. Например, пористость спеченной прессовки с наибольшим количеством жидкой фазы (Al-12Si)-40Sn после спекания при 550 °С составила 12%. После нагрева до 570 °С и времени выдержки 10; 30 и 120 минут пористость была 8,7; 6,7 и 6,2, соответственно. Таким образом, видно, что основная усадка прессовок происходит в пределах первых тридцати минут выдержки при максимальной температуре. Дальнейшее увеличение времени спекания с целью понижения пористости прессовок не эффективно.

У прессовок с меньшим содержанием олова насыщение жидкости растворёнными атомами происходит ещё быстрее, а усадка ещё меньше и не компенсирует роста, вызванного раздвижением образующих каркас частиц проникающими между ними жидкими прослойками олова. Например, у прессованных при одинаковом давлении сырых прессовок с содержанием олова (% вес.) 10, 20 и 30 исходная пористость составляла 13,7; 13,1 и 11,6%, а после 10-минутной выдержки при 570 °С была соответственно 16,0; 15,7 и 14,0%.

Изобретение иллюстрируется фигурами 1-3.

На фиг. 1 приведена микроструктура композита (Al-12Si)-40Sn, спечённого при 570 °С в течении 10 (а) и 120 (б) минут.

На фиг. 1 видно, что помимо роста размеров шеек спекания между частицами, другим следствием увеличения времени спекания является огрубление зёренной структуры матрицы. В результате, как показали испытания на сжатие, увеличение длительности спекания приводит к существенному улучшению пластичности композита, но мало сказывается на их прочности.

На фиг. 2 приведены диаграммы кривых сжатия спечённых прессовок состава (Al-12Si)-40Sn после выдержки их при 570 °С в течение 10, 30 и 120 минут.

На фиг. 2 видно, что увеличение времени спекания не привело к существенному увеличению прочности композита из-за наличия в нём большого числа пор и мест плохого смачивания на поверхности исходных порошков из алюминиевого сплава. При нагружении материала с такими дефектами имеет место локализация пластического течения в тех плоскостях, в которых плотность указанных дефектов оказывается большой. Ресурс пластичности композита в таких плоскостях (полосах) локализации быстро исчерпывается, и дефекты, являясь концентраторами высоких напряжений, разрастаются до трещин. Правда, положение максимума прочности композита при этом сдвигается в сторону больших испытанных деформаций – сказывается увеличение диаметра шеек спекания между частицами матрицы.

Таким образом, оптимальным режимом получения спеченных прессовок (Al-12Si)-xSn при концентрации в них олова не более 40% следует считать спекание при 550±10 °С в течение 40–60 минут с последующим нагревом брикетов до 570±5 °С и выдержкой их при указанной температуре до 30 минут. В этом случае пористость спеченных образцов остаётся низкой, а поры равномерно распределены по их объёму. В то же время зёрна матрицы остаются относительно мелкими и, следовательно, расстояние между включениями олова как источниками твёрдой смазки сохраняется небольшим.

Для увеличения пластичности и прочности спечённых прессовок необходимо устранить остаточную пористость и улучшить адгезионное взаимодействие между фазами, особенно в местах присутствия между ними исходных оксидных плёнок. Поскольку оксидные плёнки хрупкие, то для разрушения их требуется небольшая деформация зёрен матрицы. Одновременно такая деформация зёрен при высоком гидростатическом давлении позволит устранить остаточные поры за счёт затекания в них окружающего материала и более плотной переукладки частиц твёрдой фазы.

С указанной целью спечённые прессовки подвергались уплотнению в закрытом штампе при температуре 200 и 250 °С, то есть, при температуре выше и ниже плавления олова. Величина давления прессования в 3 раза превышала предел текучести литого сплава Al-12Si. В результате пористость спечённых композитов после допрессовки в закрытом штампе была близкой к нулю, поэтому использование более высокого давления прессования нецелесообразно.

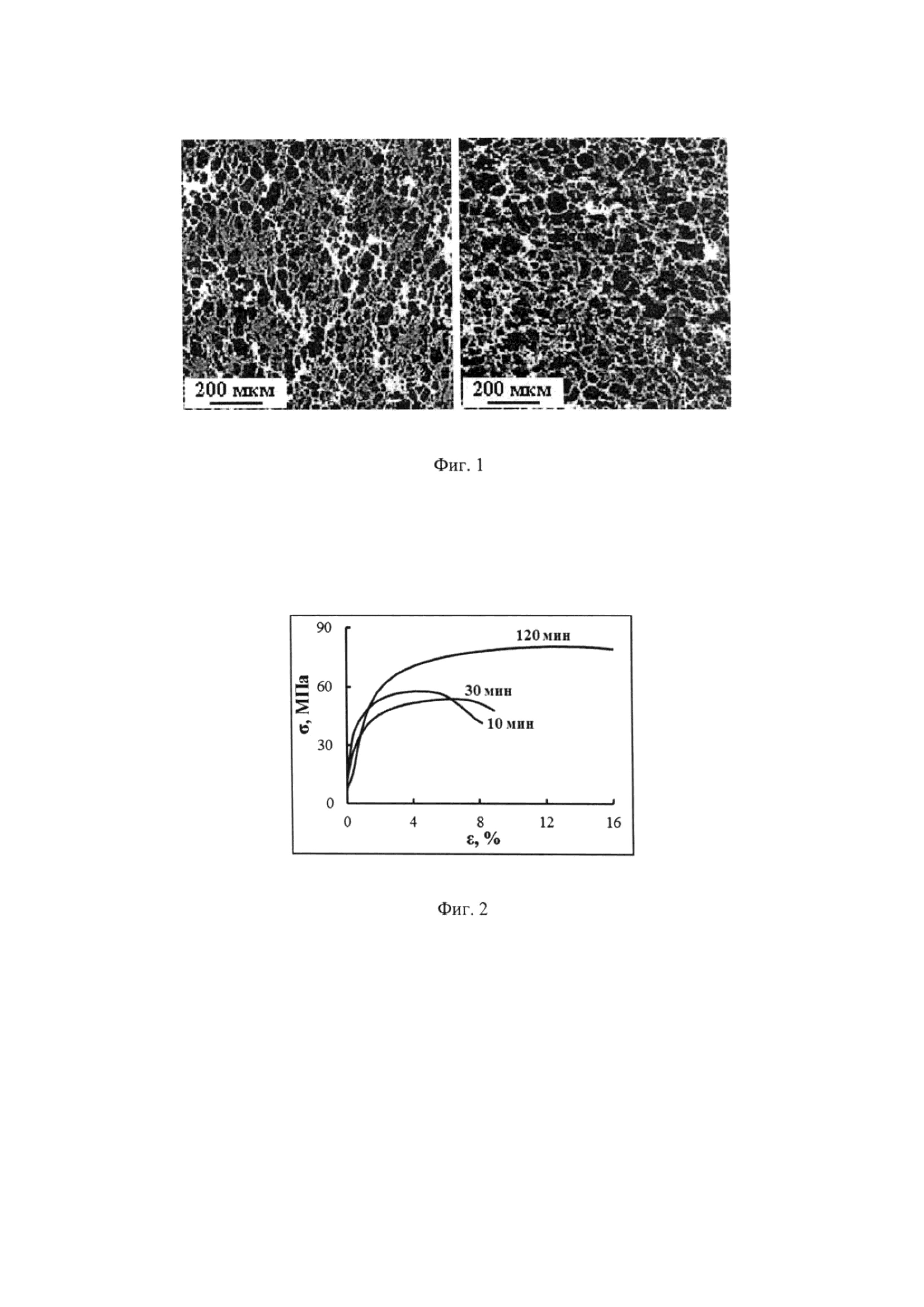

На фиг. 3 приведены кривые сжатия спеченных (550 °С (60 мин) + 570 °С;10 мин) композитов (Al-12Si)-хSn после горячего доуплотнения (ГД) при 200 и 250 °С.

Прочность уплотнённых при 200 °С спеченных прессовок в области малых деформаций оказалась незначительно выше, из-за более сильного деформационного упрочнения матрицы, но общая пластичность ниже, чем у спеченных прессовок уплотненных при 250 °С, то есть при температуре выше плавления олова. Это естественно, так как между жидким оловом и твёрдыми зёрнами алюминиевого сплава под давлением устанавливается более прочная адгезионная связь, чем между этими же фазами, находящимися в твёрдом состоянии.

Интенсивность изнашивания Ih [мкм/м] при сухом трении спеченных и подвергнутых ГД композитов (Al-12Si)-xSn приведены в таблице. Приведённые данные показывают влияние давления трения и содержания олова на величину Ih при сухом трении уплотнённых при 200 и 250 °С спечённых композитов. Скорость скольжения 0,6 м/сек. Ошибка измерения приведённых в таблице величин Ih составляет ± 0,02 [мкм/м]. Из данных таблицы следует, что уплотнение спечённых композитов в присутствии расплавленного олова более благоприятно сказывается на повышении их износостойкости при сухом трении. Особенно это заметно при повышенном давлении.

Таблица

|

*в знаменателе указаны свойства композитов, прессованных при 200 °С.

Пример.

Рассмотрим способ конкретного выполнения изобретения на примере композиционного сплава (Al-12Si)-40Sn. Распылённые порошки силумина Al-12Si и порошки олова марки ПО 2 в весовой пропорции 60/40 смешивались в конусном смесителе в течение часа. Затем из полученной смеси прессовались цилиндрические образцы диаметром 20 мм и высотой 10 мм. Масса навески подбиралась таким образом, чтобы пористость прессовки с указанными габаритами составляла 10-15%. Пористость прессовки (П) определялась по формуле П = (ρтеор‒ρ)/ρтеор, где ρ и ρтеор – соответственно, текущая и теоретическая плотность КМ. Текущую плотность сырой, а затем спечённой или доуплотнённой прессовки определяли путём определения её массы на весах не ниже второго класса точности и деления полученной величины на объём прессовки, определённый путём обмера её габаритов.

Сырую прессовку помещали в вакуумную печь марки СНВЭ с остаточным давлением воздуха не более 10-2 Па и нагревали до 550 ºС. После выдержки при указанной температуре в течение 50 минут температуру в печи плавно, чтобы не проскочить точку плавления эвтектики Al-12Si, поднимали до 570 Сº и выдерживали прессовку при данной температуре 10 минут.

Полученную спеканием прессовку нагревали в открытой печи типа СНОЛ до 250 ºС и помещали её в подогретую до 100-150 ºС ту же самую закрытую пресс-форму, в которой она формировалась перед спеканием. ГД спечённой прессовки проводили на гидравлическом прессе при давлении 3-кратно превосходящем напряжение течения литого сплава марки АК 12.

Из уплотнённой заготовки вырезали образцы для испытаний на сжатие и определения интенсивности их изнашивания при сухом трении. Сжатие образцов осуществляли на машине типа Instron со скоростью 0,5 мм/мин. Испытания показали, что прочность спеченных образцов сплава (Al-12Si)-40Sn после ГД в закрытом штампе при 200 ºС возросла с 55 МПа до 110 МПа, и выросла до 120 МПа после ГД при 250 ºС. Отметим, что прочность последнего образца соответствует прочности литого образца сплава Al-12Si, определённой по правилу идеальной смеси, учитывающей вклада олова. Пластичность материала после ГД также заметно возросла (Фиг. 2 и 3). В прототипе аналогичные значения прочности у сплава с 40% олова были получены только после 3-кратной его обработки методом равноканального углового прессования.

Испытания материала на износостойкость проводили по схеме «палец-диск» на машине Tribotech (Франция), диск изготавливали из малоуглеродистой стали, закалённой до твёрдости 47 HRc. Поверхности трения образца и диска перед испытаниями шлифовали на мелкой наждачной бумаге, а затем полировали на сукне с нанесённой алмазной пастой, содержащей абразивные частицы не более 1 мкм в поперечнике. После полировки поверхности трения промывались ацетоном.

Фрикционный контакт образцов с диском осуществлялся в жёстких условиях без использования жидких смазок. Интенсивность изнашивания КМ определяли по формуле Ih = Δh/L [мкм/м], где Δh – изменение высоты образца в микрометрах при прохождении пути трения длиной L в метрах. Испытательная машина имела встроенный процессор, который по величине измеряемого момента трения рассчитывал величину коэффициента трения (μ) каждую секунду. По изменению его величины определяли окончание режима притирки пары трения. Этому моменту соответствовал выход на режим трения с постоянной величиной коэффициента μ. Начальную высоту образца замеряли только после стабилизации режима трения.

Испытания КМ на интенсивность их изнашивания начинались при давлении на поверхности трения 1 МПа. По прохождении образцом около 1000 м, измеряли его высоту. Затем давление на поверхность трения увеличивали до 3 МПа и поддерживали его до тех пор, пока образец не пройдёт следующую 1000 метров. Высоту образца снова замеряли и испытания повторялись при 4, а затем и при 5 МПа. При более высоких давления испытания не проводили из-за сильного разогрева поверхности трения и размягчения составляющих её слоёв материала. В прототипе при определении износостойкости сплавов системы Al-Sn при сухом трении давления выше 5 МПа также не использовали ввиду интенсивного изнашивания образцов.

Измерения показали, что с ростом давления на поверхности трения интенсивность изнашивания КМ (Al-12Si)-40Sn также возрастает. При росте давления с 1 МПа до 5 МПа, величина Ih у уплотнённого при 250 ºС КМ выросла с 0,10±0,02 до 0,18±0,02 [мкм/м]. В прототипе аналогичные значения интенсивности изнашивания у сплава с 40% олова были получены только после многократной его обработки методом равноканального углового прессования. Интенсивность изнашивания уплотнённого при 200 ºС образца была существенно выше и достигала при 5 МПа 0,28±0,02 [мкм/м].

На основании приведённых данных делается следующий вывод.

Композиционный материал на основе двухфазных сплавов Al-Sn с легированной алюминиевой матрицей заявляемого количественного состава, полученный по предлагаемому способу, включающем формирование порошковой прессовки, двухступенчатое спекание и последующую ее обработку давлением, обладает улучшенными триботехническими свойствами за счет:

- достижения большего содержания олова с сохранением связанности алюминиевой матрицы;

- формирования беспористой структуры с прочными межфазными границами между алюминиевой и мягкой оловянной фазами.