БЕСХРОМАТНЫЕ КЕРАМИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ

Вид РИД

Изобретение

Область применения изобретения

Настоящее изобретение относится к новым не содержащим хромата суспензиям, которые подходят для использования при производстве защитных систем покрытия, которые образованы новыми подложками на силикатной основе и которые герметизированы верхними покрытиями на основе фосфата алюминия; эти системы покрытия проявляют превосходную устойчивость к коррозии и нагреванию и способны заменить традиционные системы покрытия, содержащие хромат.

Предпосылки создания изобретения

Алюминий-керамические композиции на основе хрома (VI) для нанесения покрытий хорошо известны и в течение десятилетий считаются стандартом для создания покрытий, обладающих высокой устойчивостью к коррозии и нагреванию. В патенте США № 3,248,251, выданном Allen более сорока лет назад, признана и описана способность алюминий-керамических покрытий на основе хромата проявлять устойчивость к коррозии, нагреванию и истиранию при сохранении адгезии и гибкости. Такие качества продолжают делать алюминий-керамические покрытия широко распространенными в различных областях применения. В настоящее время эти покрытия используются производителями оригинального оборудования (OEM) в авиационной и энергетической отраслях промышленности для защиты различных компонентов турбин, подвергающихся действию высокой температуры и коррозионных сред. На складских объектах Министерства обороны США алюминий-керамические покрытия также применяются при производстве критически важных элементов. Кроме того, в автомобильной промышленности и ряде других отраслей промышленности алюминий-керамические покрытия регулярно применяются в качестве высокоэффективных защитных покрытий.

Традиционное алюминий-керамическое покрытие обычно состоит из кислого хромат-фосфатного связующего вещества, заполненного порошком металлического алюминия. При отверждении связующее вещество образует основу, в которую внедрены частицы алюминия. Эта основа обеспечивает механическую целостность покрытия, а пассивированная хроматом сеть из алюминиевого пигмента обеспечивает эффективную защиту от коррозии. Полировка наполненного алюминием покрытия путем обработки сухой дробью или дробеструйной обработкой стеклянными шариками сжимает покрытие, делая его проводящим, гальванически активным и расходуемым (т.е. катодно-защитным) в отношении всех сталей. Материал SermeTel W® признан в отрасли стандартом эффективности покрытий такого типа. В зависимости от конкретной сферы применения и условий эксплуатации покрытие можно использовать отдельно для обеспечения адекватной защиты от коррозии или, в альтернативном варианте, покрытие можно использовать как часть накладываемой системы, где оно служит подложкой, которую закрывают верхними покрытиями и/или герметиками. Герметизируя поры и пустоты в подложке, верхнее покрытие обеспечивает дополнительную барьерную защиту, тем самым продлевая защищающее от коррозии действие всей накладываемой системы, а также улучшая другие ее функциональные свойства (например, гладкость, стойкость к горячей воде, стойкость к термическому окислению, стойкость к моторным жидкостям и т.п.) и внешний вид.

Верхние покрытия на основе неорганического связующего вещества для систем покрытия с высокой температурной стойкостью, как известно в данной области техники, обычно формируют из хромат-фосфатного связующего раствора, сходного с таковым для подложки, но не содержащего металлических частиц. Композиция верхнего покрытия может дополнительно содержать металлоксидные пигменты, являющиеся химически инертными и термостойкими (например, Al2O3, TiO2, Cr2O3, многокомпонентные оксидные шпинели и т.п.). При отверждении верхнее покрытие образует тонкий слой стеклокерамического типа, тем самым обеспечивая дополнительные функциональные преимущества.

В результате выявления того, что шестивалентный хром Cr(VI) является опасным для окружающей среды материалом, исследуются различные не содержащие хрома алюминий-керамические подложки в комбинации с верхними покрытиями, способные стать экологически безвредной заменой в системах покрытия. Большие усилия были вложены в подход, использующий связующие вещества на основе фосфорной кислоты как для подложки (заполненной металлическими алюминиевыми частицами), так и для композиций верхнего покрытия (беспигментых или содержащих оксидные пигменты), что описано в патенте США № 5,968,240, выданном Myers et al.; патенте США № 6,224,657, выданном Myers et al; патенте США № 6,368,394, выданном Hughes et al.; и патенте США № 7,993,438, выданном Mosser et al. Например, одна рассмотренная альтернативная не содержащая Cr система покрытия из патента США № 7,993,438 представляет собой алюминий-керамический слой подложки, содержащий связующее вещество на фосфатной основе. Это покрытие при использовании в сочетании с верхним покрытием на основе не содержащего Cr(VI) связующего вещества из фосфорной кислоты, как описано в патенте США № 6,224,657, обеспечивает прикладные свойства (например, толщину, шероховатость, гальваническую активность) и характеристики (например, устойчивость к коррозии солевым туманом, устойчивость к высокотемпературному окислению, устойчивость к эрозии, механические свойства), соответствующие спецификациям OEM (хотя все еще не полностью эквивалентные эталонным системам покрытия с подложкой SermeTel W®). Однако при нанесении в качестве отдельной подложки на этих покрытиях развивалась красная ржавчина в линиях скрайбирования и на поверхности в условиях испытания с солевым туманом согласно ASTM B117 длительностью до 1000 ч. Другой недостаток этого подхода связан с существенным взаимодействием между алюминиевыми частицами и фосфатным связующим веществом существующего уровня техники в водной суспензии при отсутствии соединений Cr(VI), которые оказывают пассивирующий эффект на металлический алюминий. Из-за этого нежелательного взаимодействия алюминиевых частиц с фосфатным связующим веществом суспензию подложки нельзя хранить как «однокомпонентную» композицию, в которой все составляющие можно смешать в один состав без того, чтобы одна или более составляющих не повлияли нежелательным образом на другие составляющие композиции. Вместо этого суспензию необходимо хранить в виде двухкомпонентной суспензии, где алюминиевый порошок содержится отдельно от водного связующего вещества вплоть до момента использования, когда связующее вещество и Al можно будет смешать. Однако срок годности смешанной суспензии составляет всего около 8 часов, после чего наблюдается быстрое ухудшение качества смеси, которое проявляется в агломерации Al-частиц, что приводит к существенному увеличению размера частиц. Хотя некоторые конкретные модификации алюминий-керамических покрытий, в которых используются связующие вещества на фосфатной основе, могут увеличить срок годности до 24 ч, неблагоприятным является то, что суспензии должны оставаться в двухкомпонентной форме во избежание нежелательного взаимодействия алюминиевых частиц с фосфатным связующим веществом. Для преодоления вышеуказанных проблем поданная заявителями заявка на получение патента США № 13/673,007 относится к новым композициям подложки, проявляющим превосходную устойчивость к коррозии и нагреванию и способным заменить традиционные покрытия, содержащие хроматы. В частности, как описано в заявке на патент США № 13/673,007, заявители обнаружили, что использование не содержащего хрома связующего вещества на силикатной основе, представляющего собой допированный литием силикат калия, в комбинации с алюминиевым порошком дает керамическое покрытие, проявляющее улучшенные функциональные свойства, в частности долговременную устойчивость к коррозии и воздействию тепла, при сохранении адгезии и гибкости. Слой покрытия является непрерывным, плотным и не имеющим дефектов. Суспензия может содержать как порошок Al, так и связующее вещество, так что исходный материал представляет собой однокомпонентную композицию, в которой все составляющие предварительно смешаны в один состав. Эта однокомпонентная композиция остается достаточно стабильной и демонстрирует длительный срок хранения.

В первом аспекте заявка на патент США № 13/673,007 относится к композиции водной суспензии для получения покрытия на субстрате. Композиция содержит водное связующее вещество, содержащее водный раствор допированного литием силиката калия. Связующее вещество характеризуется отсутствием хрома. Суспензия дополнительно включает порошок алюминия или алюминиевого сплава, причем порошок алюминия или алюминиевого сплава имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 4 до 7 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 11,5–15,5 мкм или менее. Порошок алюминия или алюминиевого сплава и связующее вещество содержатся в виде однокомпонентной композиции, и они имеют предварительно заданное весовое соотношение.

Во втором аспекте заявка на патент США № 13/673,007 относится к композиции водной суспензии для получения покрытия на субстрате. Композиция содержит водное связующее вещество, содержащее водный раствор допированного литием силиката калия. Связующее вещество характеризуется отсутствием хрома. Суспензия дополнительно включает порошок алюминия или алюминиевого сплава, хранящийся в виде однокомпонентной композиции. Содержание порошка алюминия или алюминиевого сплава в суспензии составляет около 30–50 массовых процентов (% масс.) от общей массы суспензии, и порошок алюминия или алюминиевого сплава дополнительно имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 3,9 до 4,5 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 9,0 мкм или менее.

В третьем аспекте заявка на патент США № 13/673,007 относится к композиции водной суспензии для получения покрытия на субстрате. Композиция содержит водное связующее вещество, содержащее водный раствор допированного литием силиката калия. Связующее вещество характеризуется отсутствием хрома. Суспензия дополнительно включает в себя порошок алюминия или алюминиевого сплава, включенный в связующее вещество в виде однокомпонентной композиции. Допированный литием силикат калия содержит калий и литий в соотношении от около 3 : 1 до 20 : 1 по массе в виде K2O : Li2O, а соотношение силиката и калия находится в диапазоне от около 2 : 1 до 3 : 1 по массе в виде SiO2 : K2O.

В четвертом аспекте заявка на патент США № 13/673,007 описывает композицию для нанесения покрытия на субстрат, которая содержит керамическую основу, не содержащую хрома. Керамическая основа формируется силикатным связующим веществом и множеством частиц алюминиевого порошка, внедренных в основу. Силикатное связующее вещество представляет собой допированный литием силикат калия. Порошок алюминия имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 4 до 7 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 11,5–15,5 мкм или менее.

В пятом аспекте заявка на патент США № 13/673,007 описывает композицию для нанесения покрытия на субстрат, которая содержит керамическую основу, не содержащую хрома. Керамическая основа формируется силикатным связующим веществом и множеством частиц алюминиевого порошка, внедренных в основу. Силикатное связующее вещество представляет собой допированный литием силикат калия. Порошок алюминия имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 3,9 до 4,5 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 9,0 мкм или менее.

Хотя вышеуказанная подложка на основе связующего вещества из допированного литием силиката калия, описанная в основной заявке на патент США № 13/673,007, имеет достаточно хорошие функциональные характеристики при использовании в качестве самостоятельного покрытия, было бы желательно добиться дополнительного улучшения функциональных свойств не содержащих хрома подложек, описанных в основной заявке на патент США № 13/673,007, таких как, например, повышенная защита от коррозии, влагоустойчивость, устойчивость к высокотемпературному окислению и т.п., при использовании этих подложек в сочетании с защитными верхними покрытиями.

Подложки на основе связующего вещества из допированного литием силиката калия по основной заявке на патент США № 13/673,007 демонстрируют существенные преимущества относительно не содержащих Cr композиций подложек существующего уровня техники, поэтому имеется дополнительная потребность в разработке композиций для верхних покрытий, совместимых с этими подложками. Это, в свою очередь, позволит создавать системы покрытия из бесхроматной подложки и верхнего покрытия, обладающие улучшенными функциональными свойствами, включая устойчивость к коррозии, нагреванию и окислению.

Изложение сущности изобретения

Изобретение относится частично к суспензиям, используемым для получения композиций для нанесения покрытия, обладающих особыми свойствами. Было обнаружено, что использование бесхромной подложки на силикатной основе, герметизированной верхним покрытием на основе фосфата алюминия, дает многослойную систему покрытия, проявляющую превосходную устойчивость к коррозии и нагреванию и способную заменить традиционные системы покрытия, содержащие хромат.

В первом аспекте композиции водных суспензий для получения многослойной системы покрытия на субстрате содержат суспензию подложки, которая содержит: связующее вещество, содержащее водный раствор допированного литием силиката калия, причем связующее вещество характеризуется отсутствием хрома; и порошок алюминия или алюминиевого сплава, включенный в связующее вещество, причем порошок алюминия или алюминиевого сплава и связующее вещество содержатся в виде однокомпонентной композиции; причем порошок алюминия или алюминиевого сплава имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 4 до 7 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 11,5–15,5 мкм или менее; и суспензию верхнего покрытия, причем указанная суспензия верхнего покрытия содержит водный раствор связующего вещества на основе фосфата алюминия, имеющего молярное соотношение Al : PO4 более чем около 1 : 3.

Во втором аспекте композиции водных суспензий для получения многослойной системы покрытия на субстрате содержат: суспензию подложки, которая содержит: связующее вещество, содержащее водный раствор допированного литием силиката калия, причем связующее вещество характеризуется отсутствием хрома; и порошок алюминия или алюминиевого сплава, включенный в связующее вещество, причем порошок алюминия или алюминиевого сплава и связующее вещество содержатся в виде однокомпонентной композиции; причем содержание порошка алюминия или алюминиевого сплава в суспензии составляет около 30–50 массовых процентов (% масс.) от общей массы суспензии и порошок алюминия или алюминиевого сплава дополнительно имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 3,9 до 4,5 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 9,0 мкм или менее; и суспензию верхнего покрытия , причем указанная суспензия верхнего покрытия содержит водный раствор связующего вещества на основе фосфата алюминия, имеющего молярное соотношение Al : PO4 более чем около 1 : 3.

В третьем аспекте композиции водных суспензий для получения многослойной системы покрытия на субстрате содержат: суспензию подложки, которая содержит: связующее вещество, содержащее водный раствор допированного литием силиката калия, причем связующее вещество характеризуется отсутствием хрома; и порошок алюминия или алюминиевого сплава, включенный в связующее вещество, причем порошок алюминия или алюминиевого сплава и связующее вещество содержатся в виде однокомпонентной композиции; причем допированный литием силикат калия содержит калий и литий в соотношении от около 3 : 1 до 20 : 1 по массе в виде K2O : Li2O, и причем дополнительно соотношение силиката и калия находится в диапазоне от около 2 : 1 до 3 : 1 по массе в виде SiO2 : K2O; и суспензию верхнего покрытия , причем указанная суспензия верхнего покрытия содержит водный раствор связующего вещества на основе фосфата алюминия, имеющего молярное соотношение Al : PO4 более чем около 1 : 3.

В четвертом аспекте композиция многослойного покрытия для субстрата содержит: подложку, содержащую: керамическую основу, не содержащую хрома, причем указанная основа образована силикатным связующим веществом и множеством частиц алюминиевого порошка, внедренных в указанную основу; причем указанное силикатное связующее вещество представляет собой допированный литием силикат калия; причем порошок алюминия имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 4 до 7 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 11,5–15,5 мкм или менее; и верхнее покрытие, содержащее основу, образованную путем отверждения связующего вещества на основе фосфата алюминия, имеющего молярное соотношение Al : PO4 более чем около 1 : 3.

В пятом аспекте композиция многослойного покрытия для субстрата содержит: подложку, содержащую: керамическую основу, не содержащую хрома, причем указанная основа образована силикатным связующим веществом и множеством частиц алюминиевого порошка, внедренных в указанную основу; причем указанное силикатное связующее вещество представляет собой допированный литием силикат калия; причем порошок алюминия имеет распределение частиц по размерам, отличающееся тем, что 50-й процентиль распределения частиц по размерам имеет диаметр от около 3,9 до 4,5 мкм, а 90-й процентиль распределения частиц по размерам имеет диаметр около 9,0 мкм или менее; и верхнее покрытие, содержащее основу, образованную путем отверждения связующего вещества на основе фосфата алюминия, имеющего молярное соотношение Al : PO4 более чем около 1 : 3.

Краткое описание чертежей

Техническое описание содержит по меньшей мере одну фотографию, выполненную в цвете. Копии данного патента или патентной публикации с цветной фотографией (-ями) будут предоставляться офисом по запросу и после оплаты соответствующего сбора. Цели и преимущества изобретения будут лучше понятны из приведенного ниже подробного описания предпочтительных вариантов его осуществления в сочетании с прилагаемыми фигурами, на которых аналогичные номера везде обозначают одинаковые детали, и где:

на фиг. 1(a) и 1(b) проиллюстрирована морфология поверхности бесхроматных систем покрытия настоящего изобретения (оптическая микроскопия при 40-кратном увеличении): фиг. 1(a) демонстрирует в отвержденном виде верхнее покрытие B, нанесенное на слой подложки на основе связующего вещество из Li-допированного силиката калия, а фиг. 1(b) демонстрирует в отвержденном виде верхнее покрытие D, нанесенное на слой подложки на основе связующего вещества из Li-допированного силиката калия;

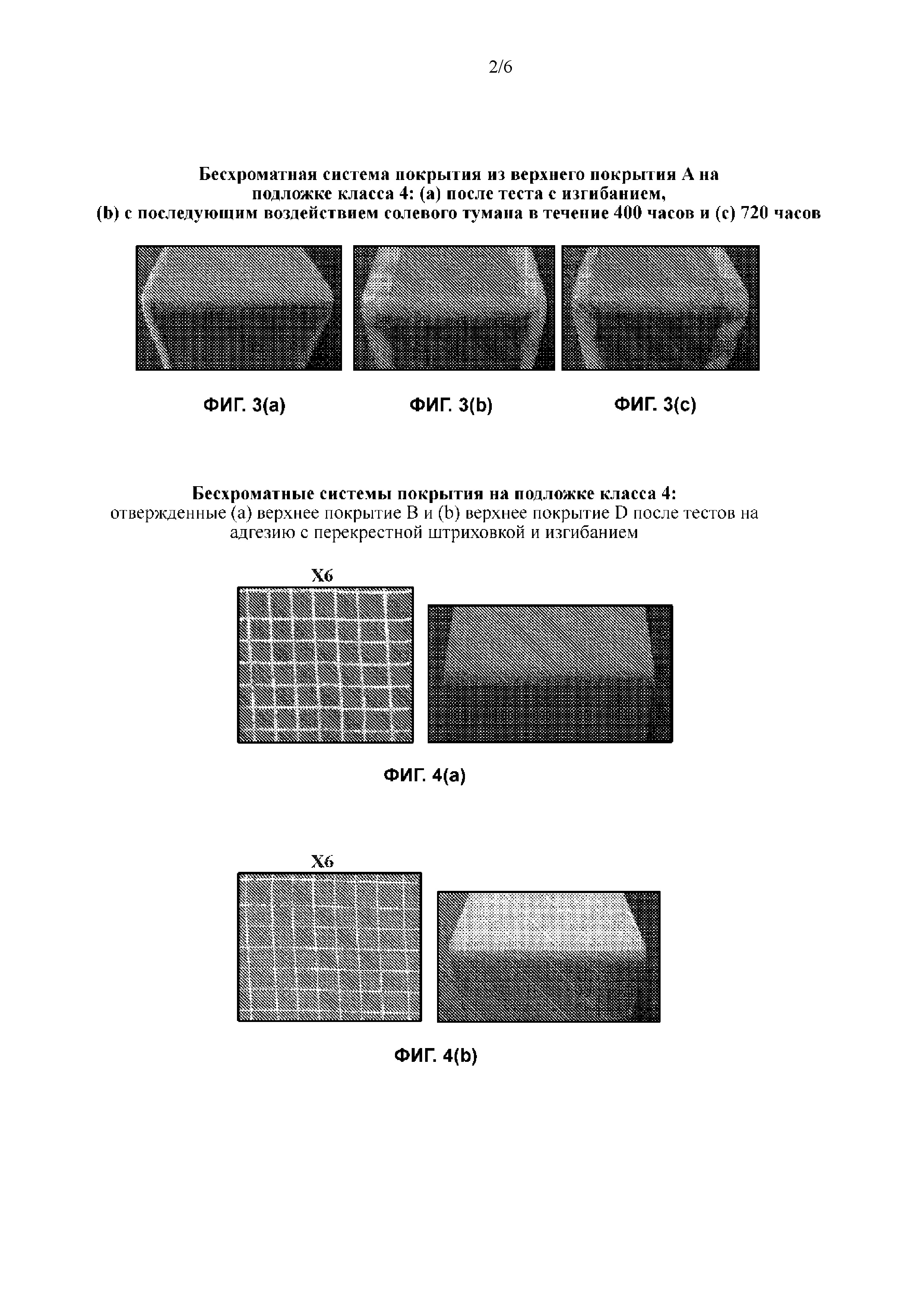

на фиг. 2(a) и 2(b) по существу показана бесхроматная система покрытия настоящего изобретения с верхним покрытием A после воздействия кипящей водой с последующим тестом с изгибанием и тестом на адгезию с перекрестной штриховкой (6-кратное увеличение), а более конкретно на фиг. 2(a) показаны результаты для верхнего покрытия A на подложке класса 3, а на фиг. 2(b) показаны результаты для верхнего покрытия A на подложке класса 4;

на фиг. 3(a)–3(c) показана бесхроматная система покрытия настоящего изобретения с верхним покрытием A: на фиг. 3(a) показаны результаты теста с изгибанием на отвержденном покрытии, на фиг. 3(b) показаны результаты теста с изгибанием и последующим воздействием солевым туманом в течение 400 часов, а на фиг. 3(c) показаны результаты теста с изгибанием и последующим воздействием солевым туманом в течение 720 часов (согласно ASTM B117);

на фиг. 4(a) и 4(b) показана отвержденная бесхроматная система покрытия настоящего изобретения после тестов на адгезию: на 4(a) показана перекрестная штриховка при 6-кратном увеличении и тест с изгибанием для системы покрытия с верхним покрытием B, а на 4(b) — для системы покрытия с верхним покрытием D;

на фиг. 5(a) и 5(b) показаны результаты тестов на адгезию бесхроматных систем покрытия настоящего изобретения после воздействия кипящей водой: на фиг. 5(a) показана перекрестная штриховка при 6-кратном увеличении и тест с изгибанием для системы покрытия с верхним покрытием B, а на фиг. 5(b) — для системы покрытия с верхним покрытием D;

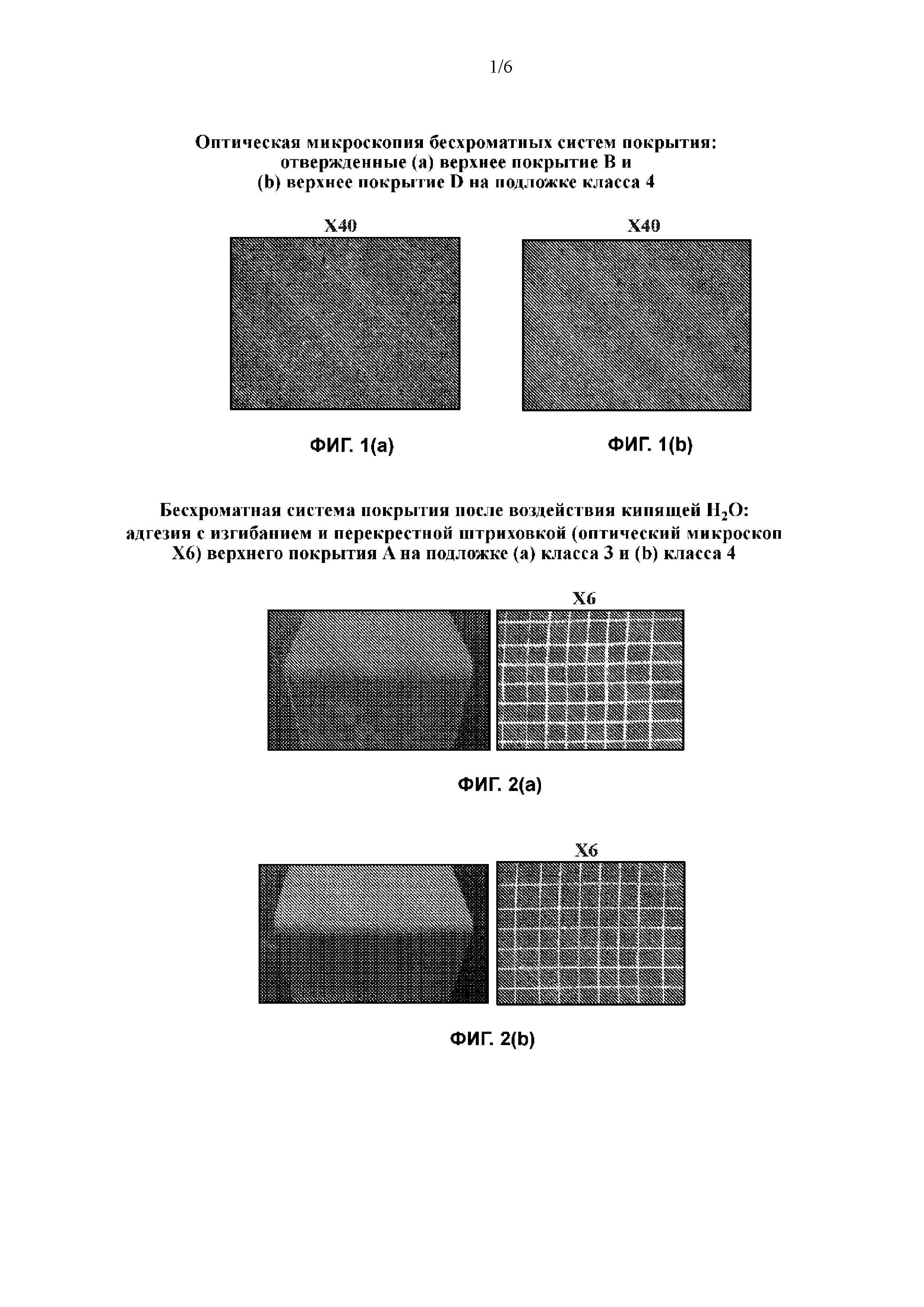

на фиг. 6(a)–6(c) показаны результаты испытания с солевым туманом для бесхроматной системы покрытия настоящего изобретения с верхним покрытием B после 1100, 1700 и 2500 часов воздействия;

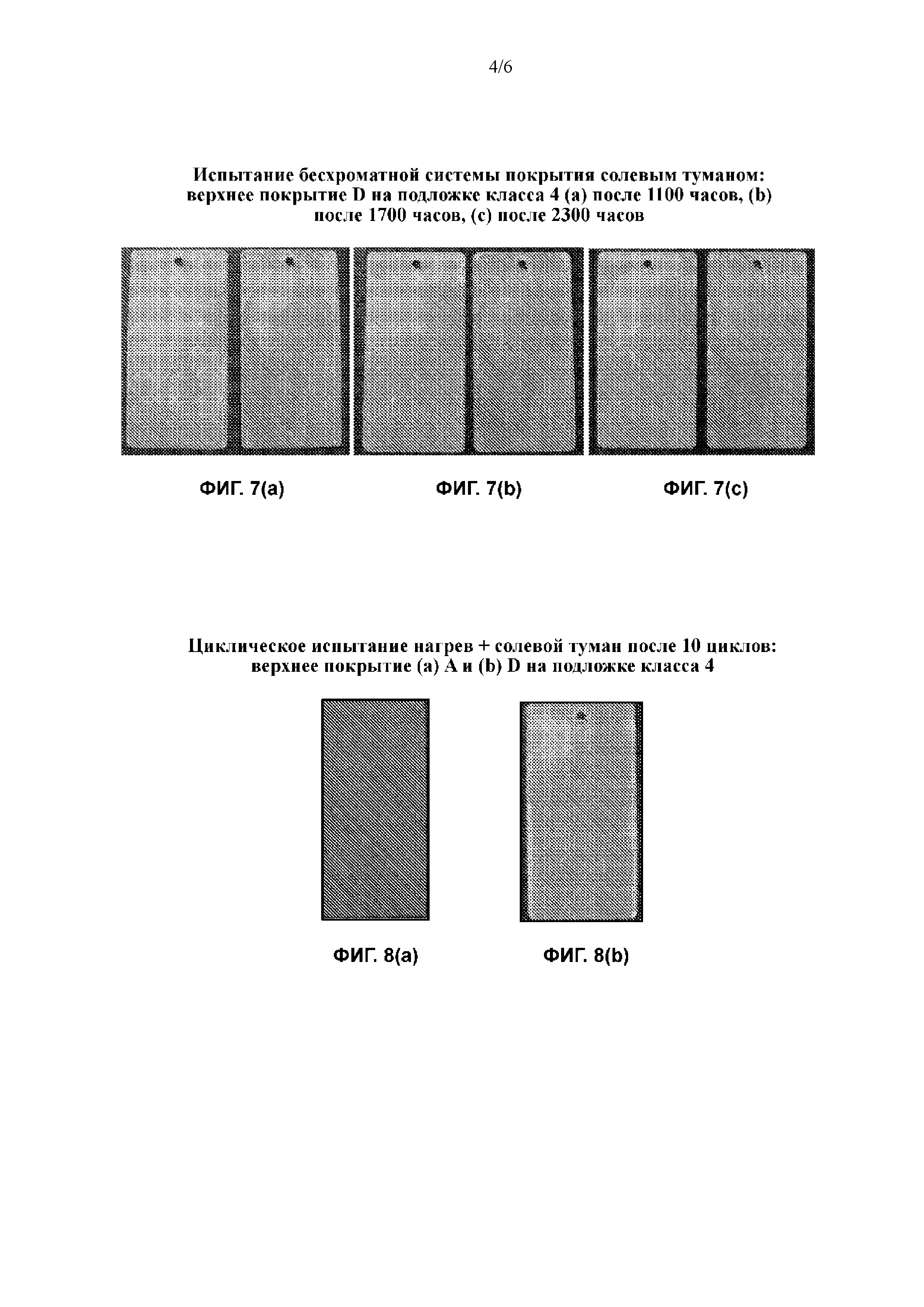

на фиг. 7(a)–7(c) показаны результаты испытания с солевым туманом для бесхроматной системы покрытия настоящего изобретения с верхним покрытием D после 1100, 1700 и 2500 часов воздействия;

на фиг. 8(a) и 8(b) показаны результаты испытания с циклическим нагревом + воздействия солевым туманом после десяти циклов для бесхроматной системы покрытия настоящего изобретения с верхними покрытиями A и D;

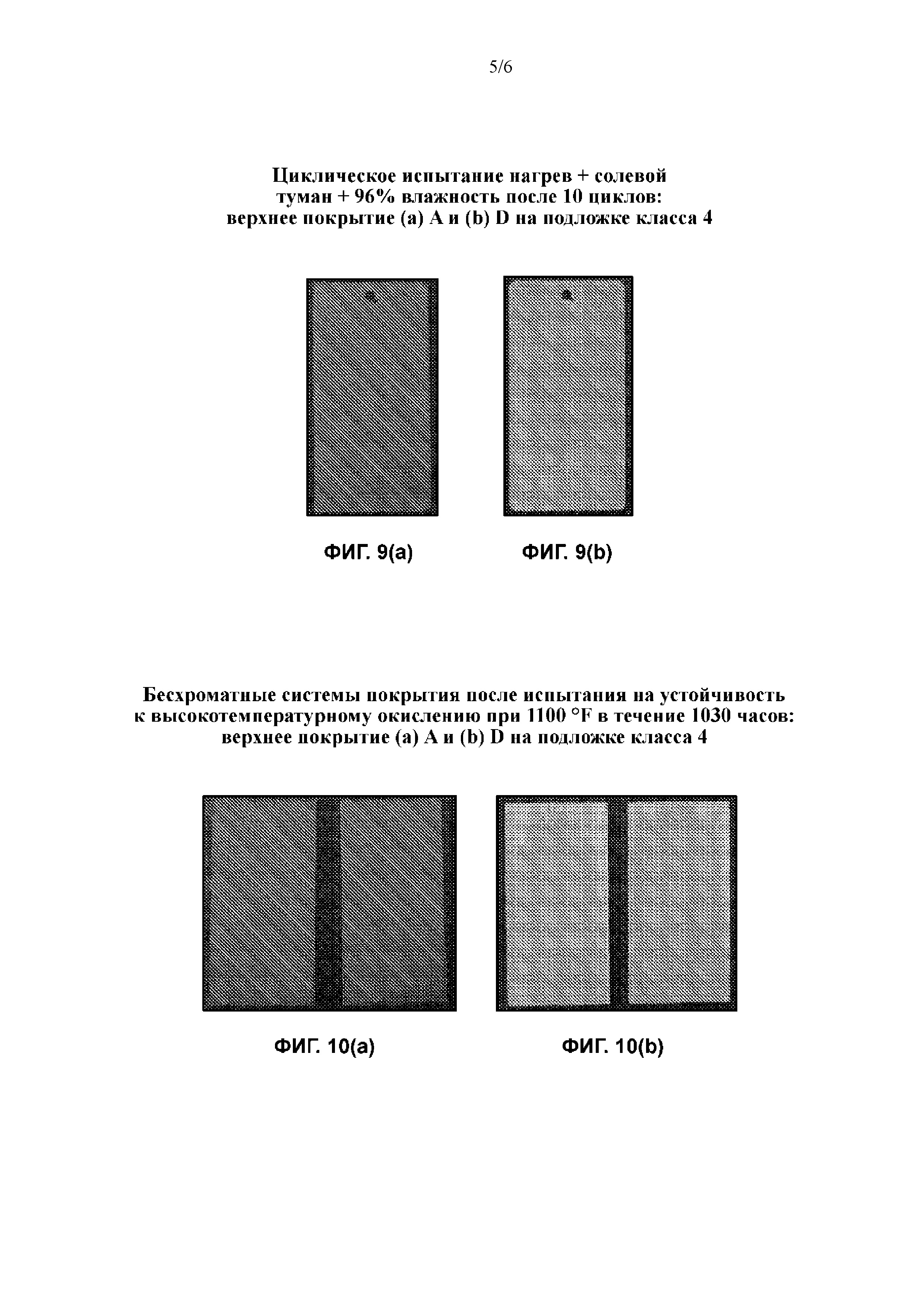

на фиг. 9a и 9(b) показаны результаты испытания с циклическим нагревом + воздействия солевым туманом + воздействия высокой влажностью после десяти циклов для бесхроматной системы покрытия настоящего изобретения с верхними покрытиями A и D;

на фиг. 10(a) и 10(b) показаны результаты испытания на устойчивость к высокотемпературному окислению для бесхроматной системы покрытия настоящего изобретения с верхними покрытиями A и D после воздействия температурой 593°C (1100°F) в течение 1030 часов;

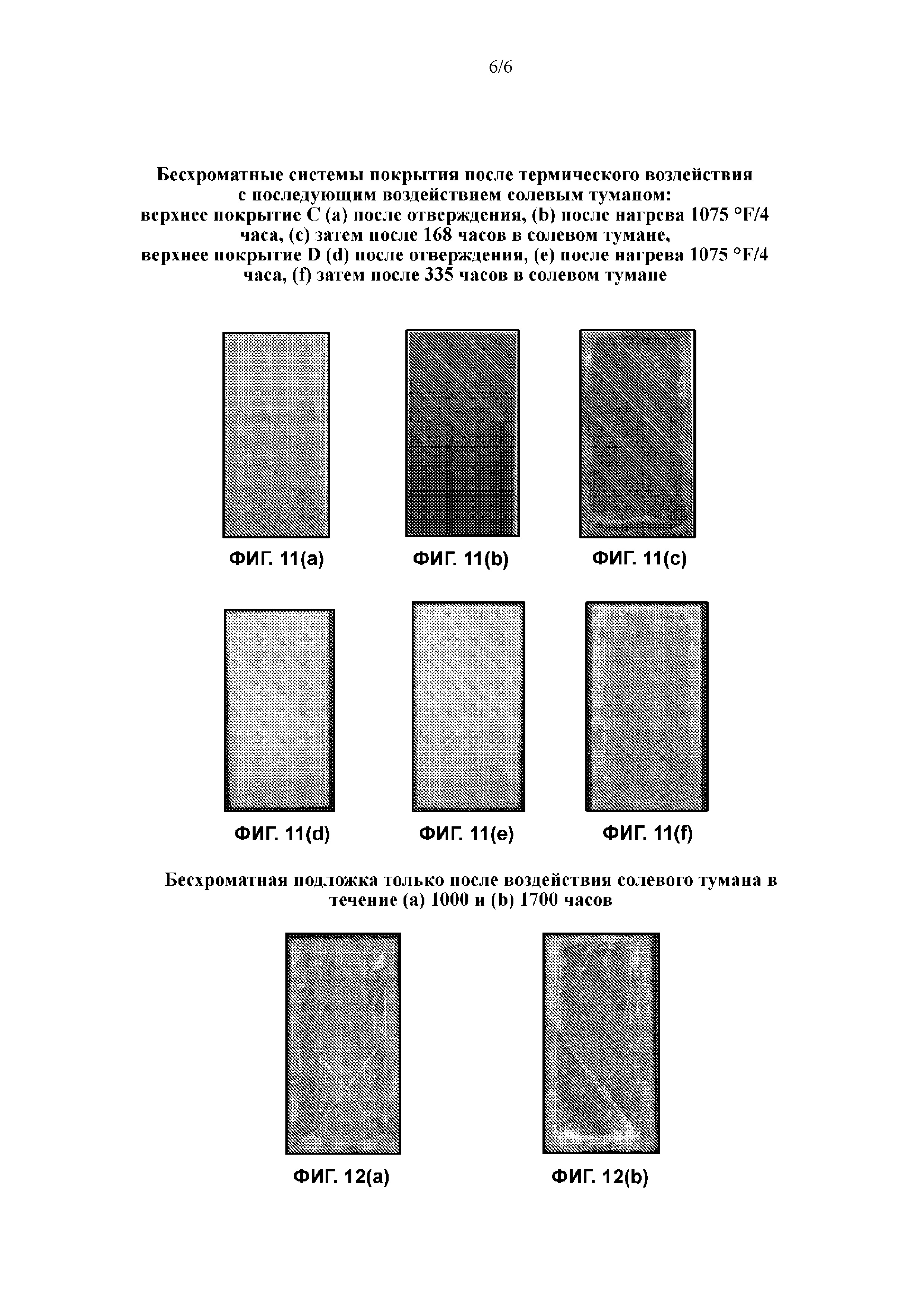

на фиг. 11(a)–11(f) проиллюстрировано влияние молярного соотношения Al : PO4 в композиции связующего вещества в верхнем покрытии на устойчивость к высокотемпературному окислению систем покрытия настоящего изобретения; и

на фиг. 12(a) и 12(b) показаны результаты испытания с солевым туманом для отдельного бесхроматного базового покрытия из заявки на патент США № 13/673,007 после 1000 часов и 1700 часов воздействия.

Подробное описание изобретения

Соотношение и функционирование различных элементов изобретения лучше понятны из следующего подробного описания. Однако варианты осуществления данного изобретения, описанные ниже, представлены исключительно в качестве примера.

В настоящем изобретении признается, что использование верхнего покрытия поднимает проблему химической совместимости между подложкой и верхним покрытием. В частности, при нанесении верхнего покрытия жидкая суспензия входит в непосредственный контакт с ранее нанесенным слоем подложки. Следовательно, чтобы верхнее покрытие обеспечивало дополнительную защиту и общее улучшение функциональных характеристик системы покрытия, этот контакт суспензии верхнего покрытия со слоем подложки не должен вызывать неблагоприятного химического взаимодействия ни с алюминиевыми металлическими частицами, ни со связующей основой подложки. Соответственно, выбор совместимых верхнего покрытия и слоя подложки является вопросом, который не был успешно разрешен до появления настоящего изобретения.

Поскольку в подложке по принадлежащему заявителям изобретению, описанному в заявке на патент США № 13/673,007, используется бесхроматное связующее вещество из допированного литием силиката калия, в противоположность бесхроматному связующему веществу подложки на фосфатной основе, соответствующему существующему уровню техники, бесхроматные верхние покрытия существующего уровня техники на основе фосфорной кислоты могут быть химически несовместимы с подложкой настоящего изобретения. Например, в соответствии с существующим уровнем техники, композиция для нанесения бесхроматного верхнего покрытия по патенту США № 6,224,657 эффективно улучшала функциональные свойства бесхроматной композиции подложки на фосфатной основе по патенту США № 7,993,438. Однако заявители обнаружили, что нанесение суспензии верхнего покрытия существующего уровня техники по патенту США № 6,224,657 на подложку, соответствующую изобретению заявителей, создавало накладываемую систему с плохими характеристиками: сильное вздутие покрытия наблюдалось после около 250 часов воздействия солевым туманом. В связи с этим был сделан вывод, что композиция для нанесения верхнего покрытия существующего уровня техники была химически несовместима с силикатной основой подложки настоящего изобретения.

Водные композиции бесхроматных подложек и верхних покрытий настоящего изобретения можно использовать для нанесения защитной накладываемой системы на различные твердые субстраты, включая, например, сплавы железа, сплавы никеля, никель-кобальтовые сплавы и другие металлические (например, из алюминиевых сплавов, кобальтовых сплавов и т.п.) и неметаллические термически устойчивые поверхности (например, на керамику). Хотя предпочтительными являются субстраты из сплавов железа, любой твердый субстрат может быть пригодным для нанесения покрытия настоящего изобретения при условии, что твердый субстрат предпочтительно способен выдерживать температуры обработки покрытия, составляющие около 343°C (650°F).

В соответствии с одним аспектом настоящего изобретения предлагается композиция водной суспензии для нанесения верхнего покрытия/герметика на поверхность бесхромной подложки из допированного литием силиката калия, описанной в основной заявке на патент США № 13/673,007. Суспензия верхнего покрытия содержит связующее вещество на основе фосфата алюминия и металлоксидный пигмент. Молярное соотношение Al : PO4 в связующем веществе на основе фосфата алюминия превышает 1 : 3 и может находиться в диапазоне от 1 : 2,1 до 1 : 2,9, более предпочтительно от 1 : 2,2 до 1 : 2,8 и наиболее предпочтительно от 1 : 2,4 до 1 : 2,7.

В настоящем изобретении было обнаружено, как будет показано в примерах, что использование композиции связующего вещества на основе фосфата алюминия с включенным в него металлоксидным пигментом, в которой связующее вещество содержит Al и PO4 в этом диапазоне молярных соотношений, обеспечивает суспензию верхнего покрытия, химически совместимую с подложкой. В подложке используется связующее вещество на основе допированного литием силиката калия с включенным в него алюминиевым порошком. Было обнаружено, что нанесение такого верхнего покрытия обеспечивало существенное улучшение функциональных свойств (например, устойчивости к коррозии, устойчивости к термической коррозии), а также уменьшало шероховатость поверхности и увеличивало водостойкость указанной подложки. При использовании в настоящем документе и на всем протяжении технического описания термин «химически совместимый» означает отсутствие нежелательного химического взаимодействия между суспензией верхнего покрытия и основой из допированного литием силиката калия и/или металлических алюминиевых частиц, которые составляют слой подложки; такое нежелательное химическое взаимодействие способно привести к ухудшению функциональных характеристик системы покрытия.

Дигидрофосфат алюминия Al(H2PO4)3 с молярным соотношением Al : PO4, равным 1 : 3, хорошо известен специалистам как эффективный связующий агент для различных керамических материалов (A.S. Wagh, Chemically Bonded Phosphate Ceramics, 2002) и широко применяется в огнеупорной промышленности. Гидратная соль Al(H2PO4)3 растворима в воде и образует сильно концентрированные (~ 50%) кислые водные растворы, что делает этот реагент весьма подходящим для производства водных суспензий. При нагреве Al(H2PO4)3 теряет воду и при этом образуется несколько сложных гидратов; при дальнейшей термообработке эти сложные гидраты разлагаются с образованием аморфных и кристаллических фаз фосфата алюминия с разной стехиометрией. Хотя в литературе описаны различные возможные пути индуцированного нагревом превращения из фазы раствора дигидрофосфата алюминия к фазам безводного метафосфата алюминия Al(PO)3 и ортофосфата алюминия AlPO4, в данной области известно, что температуры, необходимые для получения полностью безводных фаз, близки к 500°C (~ 930°F), и последующие превращения фаз безводного фосфата алюминия происходят при таких температурах, как 750°C (~ 1380°F) (например, см. M.Vipola et al., J. Eur. Ceram. Soc., 22, 2002, pp. 1937–1946). Этот высокотемпературный диапазон осуществления температурного превращения раствора дигидрофосфата алюминия является типичным и приемлемым для производства керамики и огнеупорных материалов — такие типы материалов обычно спекаются при высоких температурах около 1000°C и выше. Однако заявители признают, что Al(H2PO4)3 с молярным соотношением Al : PO4 = 1 : 3 не подходит для того, чтобы служить связующим веществом для верхних покрытий настоящего изобретения с типичными температурами отверждения в диапазоне от 316°C до 538°C (от 600°F до 1000°F). Термические превращения, продолжающиеся выше этого температурного диапазона, могут приводить к изменению объема основы, механическим напряжениям в покрытии и, следовательно, к потере адгезии к подложке в условиях эксплуатации.

Неожиданно в настоящем изобретении было обнаружено, что увеличение молярного соотношения Al : PO4 относительно 1 : 3 в дигидрофосфате алюминия привело к существенному изменению пути термического превращения и вызвало уменьшение температур завершения этих превращений. В таблице 1 представлены результаты термического анализа связующих веществ на основе дигидрофосфата алюминия с соотношением Al : PO4, увеличенным до 1 : 2,7 и 1 : 2,4, по сравнению со стехиометрическим дигидрофосфатом алюминия с соотношением Al : PO4 = 1 : 3. Водные растворы связующих веществ на основе дигидрофосфата алюминия с разными молярными соотношениями Al : PO4 отверждали при температуре 204°C и 343°C (400°F и 650°F) в течение 1 часа; затем проводили термический анализ (ТГ и ДСК) (термоанализатор Universal V4.5A TA, нагрев в воздухе от комнатной температуры до 700°C (1292°F) со скоростью 10°C/мин) для определения остаточной потери массы и пиковой температуры для термических эффектов.

Таблица 1. Термический анализ отвержденных алюминий-фосфатных связующих веществ

|

* Полная потеря массы при нагреве до 700°C (1292°F)

Как видно из данных, представленных в таблице 1, увеличение содержания алюминия в растворах связующего вещества на основе фосфата алюминия с Al : PO4 = 1 : 3 стехиометрического дигидрофосфата алюминия до Al : PO4 = 1 : 2,7 и далее до Al : PO4 = 1 : 2,4 приводит к существенному уменьшению потери остаточной массы проанализированных отвержденных связующих веществ, а также к исчезновению эндотермических эффектов, связанных с дегидратацией фосфатных фаз. Эти результаты показывают, что вышеуказанное увеличение содержания алюминия привело к снижению температур завершения термически индуцированных превращений по сравнению со стехиометрическим дигидрофосфатом алюминия с молярным соотношением Al : PO4 = 1 : 3, в результате чего достигается полное отверждение при температурах в диапазоне от 316°C до 538°C (от 600°F до 1000°F). В результате такая модификация состава делает эти растворы приемлемыми для использования в качестве связующего вещества для верхних покрытий настоящего изобретения. В настоящем изобретении было обнаружено и будет продемонстрировано в примерах, что алюминий-фосфатные связующие вещества настоящего изобретения обеспечивали прекрасную адгезию, очень хорошую химическую совместимость с подложками настоящего изобретения и существенное улучшение функциональных свойств всей системы покрытия.

Алюминий, необходимый для повышения молярного соотношения Al : PO4, можно предоставить при помощи любого подходящего алюминий-содержащего исходного материала, растворимого в концентрированном (~ 20–50% масс.) кислом водном растворе дигидрофосфата алюминия, например гидроксида алюминия, нитрата алюминия и т.п. Заявителями было обнаружено, что желательно было удерживать pH суспензий верхних покрытий настоящего изобретения в диапазоне около 1,7–1,9, когда молярное соотношение Al : PO4 составляет около 1 : 2,7, и в диапазоне pH около 1,4–1,6, когда молярное соотношение Al : PO4 составляет около 1 : 2,4. В зависимости от использованного источника ионов алюминия может потребоваться дополнительная корректировка pH. Например, при использовании гидроксида алюминия Al(OH)3 для увеличения молярного соотношения Al : PO4 до 1 : 2,7 корректировка pH не требуется. Однако при использовании кислого водного раствора нитрата алюминия в качестве источника ионов Al для доведения молярного соотношения Al : PO4 до 1 : 2,4 полученное значение pH может стать ниже желаемого диапазона, в результате чего потребуется дополнительная корректировка pH. Такую корректировку pH можно осуществлять при помощи любого приемлемого щелочного соединения, растворимого в связующем веществе верхнего покрытия, например, гидроксида магния или карбоната магния и т.п., и способного при растворении увеличивать pH раствора.

Суспензионная композиция верхнего покрытия дополнительно содержит частицы металлоксидного пигмента; предпочтительно это частицы микронного размера, являющиеся химически инертными и термостойкими (например, Al2O3, TiO2, Cr2O3, многокомпонентные оксидные шпинели, и т.п.). Частицы пигмента нерастворимы в связующем веществе и образуют водную дисперсию. Выбор приемлемого металлоксидного пигмента или смеси пигментов определяется, по меньшей мере частично, приданием определенных и желательных функциональных свойств верхнему покрытию и системе покрытия в целом. Например, оксидное соединение Cr(III) зеленого цвета Cr2O3, обладающее чрезвычайной химической и термической стойкостью, при включении в связующее вещество обеспечивает высокую стойкость к высокотемпературному окислению всей системы покрытия. Предпочтительное молярное соотношение Al : PO4 в связующем веществе на основе фосфата алюминия при добавлении пигмента остается неизменным (т.е. сначала готовят связующее вещество, а затем к этому связующему веществу добавляют пигмент с заданным молярным соотношением Al : PO4).

Необязательно в суспензионной композиции верхнего покрытия можно использовать небольшие добавки (~ 1–2% масс.) коллоидных или полученных из газовой фазы (так называемых пирогенных) оксидов металлов. Такие оксиды металлов, например, пирогенный диоксид кремния SiO2, пирогенный оксид алюминия Al2O3 или пирогенный оксид титана TiO2 состоят из мелких первичных наночастиц размером от около 5 нм до около 100 нм. В отличие от имеющих микронный размер частиц металлоксидного пигмента такие коллоидные или пирогенные оксидные частицы не являются полностью инертными в водных растворах связующего вещества, и в частности в растворах связующего вещества настоящего изобретения. Более того, поскольку коллоидные или пирогенные оксидные частицы имеют очень большую площадь поверхности (до 100 м2/грамм и выше), они склонны к образованию различных поверхностных активных фаз, и эти фазы могут оказывать влияние на свойства отвержденного покрытия. Пирогенные оксиды металлов можно получать при помощи пирогенных процессов, и они доступны в продаже под торговыми наименованиями Cab-O-Sil® (Cabot Corporation) или AeroSil® и Aeroxide® (Evonic Degussa Corporation) и т.п. Заявители определили, что добавление около 1% масс. пирогенного диоксида кремния Cab-O-Sil® M5 оказывало благоприятный эффект, и неожиданно обнаружилось, что добавление TiO2 Aeroxide® (около 1% масс.) было более благоприятным для дополнительного улучшения функциональных характеристик системы покрытия настоящего изобретения.

В других вариантах осуществления в связующих веществах настоящего изобретения на основе фосфата алюминия можно использовать неоксидные керамические порошки. Выбор конкретного керамического материала может зависеть от множества факторов, включая предполагаемые условия эксплуатации детали с покрытием. В качестве примера, но не исчерпывающего перечня, к таким керамическим материалам, включенным в связующее вещество настоящего изобретения, могут относиться порошки карбида кремния, нитрида бора или графита.

Остальную часть суспензионных композиций верхних покрытий настоящего изобретения составляет вода, которая растворяет дигидрофосфат алюминия, а также соединения алюминия, используемые для увеличения молярных соотношений Al : PO4 и корректировки pH.

Необязательно в связующее вещество могут входить другие функциональные добавки, известные в данной области. Например, в раствор связующего вещества можно ввести небольшое количество (~ 1–2% масс.) оксида бора B2O3. Специалистам в области керамики и стеклокерамики хорошо известно, что физические и механические свойства алюминий-фосфатных связующих веществ улучшаются при их модификации при помощи B2O3, вероятно, вследствие образования фосфата бора BPO4 и/или фаз фосфата бора-алюминия. Например, патент США № 4,089,692, полностью включенный в настоящий документ путем ссылки, относится к композициям для огнеупорных форм, и в нем описано, что добавление бора к композиции для огнеупорных форм ведет к увеличению прочности форм на разрыв, а также описаны водные растворы фосфата алюминия, проявляющие значительно более высокую стабильность при хранении по сравнению с алюминий-фосфатными материалами, не содержащими бора. В другой публикации утверждается, что, как известно, прочность фарфора существенно увеличивается при добавлении BPO4 (публикация R.F.Silva1, et al. in Bol. Soc. Esp. Ceram. V., 43 [2], 2004, pp. 259–262, которая полностью включена в настоящий документ путем ссылки).

Поверхностно-активные вещества (ПАВ), а также добавки небольших количество органических растворителей, известных в данной области, также можно применять для улучшения свойств, таких как, например, способность суспензии к нанесению посредством распыления, смачиванию субстрата и пленкообразующие свойства.

Суспензионные композиции настоящего изобретения можно наносить на субстрат при помощи любого числа традиционных способов нанесения, известных в данной области, таких как нанесение распылением, щеткой, погружением, погружением с вращением и т.п. Нанесенный слой высушивают, а затем отверждают. Раствор связующего вещества полимеризуется и отверждается в цикле высушивания и отверждения с образованием непрерывной основы с приемлемой механической прочностью, гибкостью и химической стойкостью. Алюминиевые частицы внедряют в основу подложки, а частицы оксида металла внедряют в основу верхнего покрытия. Специалисту в данной области очевидно, что к применимым режимам отверждения могут относиться применение более высоких температур в течение более коротких периодов времени или более низких температур в течение более длительного времени.

Для формирования систем покрытия настоящего изобретения после нанесения суспензии подложки из допированного литием силиката калия на субстрат, высушивания и отверждения с образованием слоя подложки, как описано в основной заявке на патент США № 13/673,007, чтобы сделать слой подложки электропроводным, его обрабатывают любым способом, широко применяемым для этой цели в данной области техники, например путем шлифовки абразивом, например дробью из оксида алюминия при низком давлении обработки или путем нагрева при температуре около 538°C (1000ºF). Следовательно, такие обработки делают покрытия, обладающие признаками изобретения, гальванически защищающими нижележащий субстрат от коррозии.

В данной области признается, что этап шлифовки подложки абразивным материалом можно осуществлять в ходе двух разных технологических этапных последовательностей. Если полировка выполняется после первого отвержденного слоя подложки, то этот тип активации подложки обычно называют классом 3, а если этап полировки выполняется после второго отвержденного слоя подложки, то такая технологическая последовательность обычно называется активированными подложками класса 4.

Влияние полировки подложки из допированного литием силиката калия абразивным материалом было исследовано и подробно описано в основной заявке на патент США № 13/673,007. Говоря в целом, энергия, приложенная к покрытию со стороны находящихся под давлением частиц носителя при полировке, приводит к сглаживанию алюминиевых частиц и уплотнению покрытия, в результате чего частично закрываются поры. Эти изменения обеспечивают непрерывный контакт между алюминиевыми частицами, тем самым делая покрытие электропроводным (например, обычно можно получить показатели менее 5 Ом); электрическое сопротивление обработанных дробью покрытий измеряют стандартным измерителем сопротивления, помещая датчики на поверхность покрытия на расстоянии 2,54 сантиметра (один дюйм) друг от друга.

Подложку систем покрытия настоящего изобретения обычно наносят с толщиной от 13 до 76 мкм (0,5–3,0 мила) при предпочтительной толщине от 25 до 38 мкм (1,0–1,5 мила). Такую толщину покрытия можно нанести в один слой (т.е. за один цикл «нанесение — сушка — отверждение») или предпочтительно в два слоя, используя два цикла. Минимальная толщина определяется необходимостью создать непрерывный слой, покрывающий субстрат. Максимальная толщина слоя подложки обычно определяется намеченной или заданной толщиной всей многослойной накладываемой системы. Общепринято и желательно не наносить покрытие, превышающее функциональные требования конкретной области применения. Например, типичная многослойная система покрытия на некоторых компонентах турбин (например, на лопастях и лопатках компрессора) должна быть менее 51 мкм (2 мил).

Далее на подложку можно наносить суспензии верхних покрытий настоящего изобретения с образованием систем покрытия настоящего изобретения. В предпочтительном варианте осуществления верхнее покрытие наносят с толщиной от 3 до 3,8 мкм (0,1–0,5 мила), при более предпочтительной толщине от 3 до 8 мкм (0,1–0,3 мила).

Режим отверждения, необходимый для верхних покрытий настоящего изобретения, может находиться в диапазоне от 343°C (650°F) в течение 0,5 часа до 538°C (1000°F) в течение 1,0–1,5 часа, в зависимости от конкретной выбранной композиции связующего вещества верхнего покрытия.

В настоящем изобретении было обнаружено, что посредством изменения молярного соотношения Al : PO4 в композиции связующего вещества верхнего покрытия можно контролировать долговременную стойкость системы покрытия к высокотемпературному окислению. В общем, чем выше молярное соотношение Al : PO4, тем более термостойкой будет система покрытия настоящего изобретения. Таким образом, авторы изобретения разработали две основные группы бесхроматных систем покрытия, в зависимости от молярного соотношения Al : PO4 в суспензии связующего вещества верхнего покрытия. Покрытия группы 1 характеризуются связующим веществом верхнего покрытия с молярным соотношением Al : PO4 около 1 : 2,7, и они предназначены для непрерывной эксплуатации при температурах до 482°C (900°F), а покрытия группы 2 характеризуются связующим веществом верхнего покрытия с молярным соотношением Al : PO4 около 1 : 2,4, и они предназначены для непрерывной эксплуатации при температурах до 621°C (1150°F).

Выбор верхнего покрытия, наносимого поверх подложки, определяется сочетанием факторов, включающих конкретные условия эксплуатации, тип субстрата/детали и требования к эффективности. Например, стали высокой и сверхвысокой прочности (например, так называемые мартенситностареющие стали), применяемые в некоторых компонентах турбин, имеют ограничения по эксплуатационной температуре и не могут выдерживать при эксплуатации непрерывную температуру выше чем около 454°C (850°F); следовательно, компоненты турбин, изготовленные из высокопрочных сталей, не подвергают воздействию температур выше этого предела, и типичные рабочие температуры для этих компонентов составляют до 371°C (700°F). Это означает, что приемлемые защищающие от коррозии покрытия для таких субстратов выбирают из группы 1. Для других компонентов турбин, которые подвергаются при эксплуатации действию рабочих температур до 538°C–593°C (1000°F–1100°F), выбирают приемлемые защитные системы покрытия с верхними покрытиями из группы 2.

Далее будет описана морфология поверхности бесхроматных систем покрытия настоящего изобретения. Системы покрытия, образованные алюминий-керамической подложкой на основе допированного литием силиката калия и различными верхними покрытиями настоящего изобретения на основе фосфата алюминия наносили следующим образом: различные субстраты (низкоуглеродистая сталь 1010, низколегированная сталь 4130, нержавеющая сталь 410) зачищали дробеструйной обработкой дробью, соответствующей ситу калибра 100; наносили суспензию подложки методом распыления; высушивали при 79°C (175°F) в течение 15 мин; и затем отверждали при 343°C (650°F) в течение 0,5 часа. Подложку наносили в два слоя (используя два цикла отверждения) до общей толщины 28–38 мкм (1,1–1,5 мила). Для придания подложке электропроводности (и, следовательно, способности к защите от коррозии путем расходования) отвержденные покрытия шлифовали дробью из Al2O3, соответствующей ситу калибра 220, после нанесения и отверждения первого или второго слоя подложки. Соответственно получали активированные подложки класса 3 и класса 4. Далее наносили несколько разных суспензий верхних покрытий до достижения общей толщины 3–8 мкм (0,1–0,3 мила); высушивали при 79°C (175°F)/15 мин; и отверждали при 343°C (650°F) в течение 0,5 часа или при 538°C (1000°F) в течение 1,0 часа.

Внешний вид и данные оптической микроскопии для бесхроматных систем покрытия настоящего изобретения с верхними покрытиями из разных композиций связующего вещества на основе фосфата алюминия и вариантов пигмента (см. таблицу 2, где представлены характерные системы) демонстрируют образование плотных, гладких и не имеющих дефектов слоев (фиг. 1 a, b). Шероховатость (гладкость) поверхности покрытий Ra измеряли при помощи профилометра Mitutoyo Surftest 301 (при траверзе 5,1 мм и отсечке 0,76 мм (0,030 дюйма)).

Таблица 2. Некоторые верхние покрытия, использованные в бесхроматных системах покрытия

|

Адгезию покрытия к субстрату и межслойную адгезию систем покрытия испытывали в тесте на адгезию с лентой и перекрестной штриховкой (согласно ASTM D3359) и в тесте с изгибанием (90° изгибание вокруг мандрели диаметром 0,56 см (0,22 дюйма)). Согласно методу испытания ASTM D3359, в покрытии до субстрата прорезали сетку перекрестных линий скрайбирования на расстоянии 1 мм. Далее к сетке приклеивали стандартную клейкую ленту, соответствующую определению ASTM D 3359, и отделяли ее под углом 180°. Адгезию определяли по количеству покрытия, оставшегося на ленте. Также под оптическим микроскопом (X6) анализировали область перекрестной штриховки, что оказалось весьма информативным. В тесте с изгибанием выполняли изгибание панели с нанесенным покрытием на 90° вокруг мандрели диаметром 0,56 см (0,22 дюйма) с последующей оценкой области вокруг изгиба на предмет дефектов, таких как растрескивание, отслаивание или расслоение. Все испытанные бесхроматные системы покрытия настоящего изобретения продемонстрировали прекрасную адгезию в испытании с перекрестной штриховкой при наивысшей оценке 5B; в тестах с изгибанием не было выявлено растрескивания или расслоения покрытия.

Как будет показано и описано ниже в примерах, авторы изобретения провели обширные эксперименты по оценке функциональной эффективности защитных систем покрытия настоящего изобретения. В частности, была проведена группа специфических, весьма требовательных испытаний для демонстрации пригодности таких покрытий для защиты различных деталей газотурбинного двигателя. Как правило, требования к покрытиям для турбинных компрессоров включают в себя относительно высокую коррозионную стойкость; расходование базового металла (т.е. на имеющих покрытие и перекрестные линии скрайбирования панелях не должна наблюдаться никакая коррозия металлического субстрата по меньшей мере в течение 1000 ч согласно данным испытания ASTM B117 с солевым туманом); стойкость к высокотемпературному окислению; а также стойкость к коррозии в условиях комбинированного циклического воздействия нагрева и солевого тумана. Кроме того, покрытия не должны повреждаться, (т.е. при циклическом воздействии тепла, влажности и солевого тумана не должно образовываться вздутие или красная ржавчина). Также покрытия должны быть устойчивы к воздействию горячей воды и моторных жидкостей.

Испытуемая основа, использованная авторами изобретения для испытания функциональной эффективности систем покрытия настоящего изобретения, описана в таблице 3. Как будет показано в примерах ниже, системы покрытия на основе не содержащих Cr (VI) суспензий настоящего изобретения способны удовлетворять этим жестким требованиям и превышать их. Более того, суспензии настоящего изобретения имеют эффективность на равных с эталонным содержащим Cr (VI) покрытием SermeTel W® и превосходят различные другие испытанные не содержащие Cr покрытия существующего уровня техники.

Таблица 3. Функциональные испытания эффективности бесхроматных систем покрытия

|

Испытания солевым туманом скрайбированных покрытий на панелях из низкоуглеродистой стали 1010 выполняли в соответствии с ASTM B117 в течение по меньшей мере 1000 часов, а в некоторых случаях до 2500 часов. Долговременную стойкость покрытий к сухому высокотемпературному окислению на панелях из низколегированной 4130 и нержавеющей 410 сталей испытывали при 850°F и при 1100°F в течение до 1000 ч. Другое испытание на термостойкость (371°C/23 ч + 579°C/4 ч (700°F/23 ч + 1075°F/4 ч)) в сочетании с солевым туманом выполняли, используя прошедшие отверждение ((538°C (1000°F)/90 мин) покрытия на панелях 1010. После термического воздействия покрытия скрайбировали и подвергали действию солевого тумана (в соответствии с ASTM B117) в течение 400 ч.

При циклическом испытании с нагревом и солевым туманом панели с нанесенным покрытием нагревали при 454°C (850°F) в течение 2 часов, затем охлаждали до комнатной температуры и помещали в солевой туман на 20,0 часа. Другой вариант этого циклического испытания состоял из нагрева в течение 7,5 часа, а затем воздействия солевого тумана в течение 15,5 часа. Образцы промывали деионизированной H2O и высушивали, после чего выполняли следующую термическую часть цикла. Всего было выполнено 10 циклов.

Циклическое испытание «солевой туман — нагрев — высокая влажность» выполняли так, как описано ниже. Образцы подвергали действию солевого тумана в течение 1 часа; промывали деионизированной H2O, высушивали; затем нагревали при 454°C (850°F) в течение 2 часов; а затем охлаждали до комнатной температуры и помещали на 20 часов во влажную камеру (96% влажность, функционирование в соответствии с BS3930, часть F2). Всего было выполнено 10 циклов.

Испытание с погружением в моторные жидкости (топливо B, смазочное масло, гидравлическая жидкость) выполняли на имеющих покрытие панелях из стали 1010. Соответствующие температуры и продолжительности погружения приведены в таблице 3.

Испытание на устойчивость к горячему маслу выполняли на имеющих покрытие панелях 1010, погруженных в тестовую диэфирную жидкость SAE при 204°C (400°F) на 8 ч.

Что касается испытания на устойчивость к горячей воде, то покрытия на панелях 1010 помещали в кипящую H2O на 10 мин, затем охлаждали и высушивали на воздухе в течение 3 ч, после чего проводили испытания на адгезию с перекрестной штриховкой и изгибанием, как описано выше.

Важно подчеркнуть, что все бесхроматные системы покрытия настоящего изобретения прошли испытание на устойчивость к кипящей воде, которое считается очень жестким испытанием, выявляющим любые недостатки в проведении отверждения покрытия, его продолжительности, достаточности герметизации пор и сцеплении. Заявители не наблюдали никакого изменения во внешнем виде покрытий после погружения в кипящую H2O. Иными словами, не наблюдалось никакого вздутия, осыпания или расслоения. Кроме того, не наблюдалось никакого ухудшения адгезии в испытании с перекрестной штриховкой (та же оценка 5B) и в тестах с изгибанием не было отмечено растрескивания или расслаивания покрытия. Характерные результаты испытаний будут представлены в примерах ниже.

Хотя предпочтительные варианты осуществления обладающих признаками изобретения составов суспензий и суспензионных покрытий были изложены выше, приведенные ниже варианты осуществления являются исключительно иллюстративными и их не следует считать ограничивающими изобретение.

Следует понимать, что все суспензии настоящего изобретения характеризовались значениями pH, вязкости, удельной плотности и содержания сухих веществ. Эти параметры, а также значения D50 и D90 (представляющие собой диаметры для 50-го процентиля распределения частиц пигмента по размерам и 90-го процентиля распределения частиц по размерам соответственно) отслеживались для испытания стабильности и старения суспензий. Было обнаружено, что суспензии демонстрировали хорошую стабильность и срок хранения шесть месяцев и более.

Одну и ту же бесхроматную суспензию подложки использовали во всех примерах; суспензию подложки получали и наносили, как описано подробно в основной заявке на патент США № 13/673,007. Наносили два слоя подложки, причем каждый слой отверждали при 343°C (650°F) в течение 30 минут. Общая толщина подложки, использованной в примерах ниже, находилась в диапазоне 30–38 мкм (от 1,2 до 1,5 мила).

Пример 1

Суспензию A верхнего покрытия из таблицы 2 готовили, смешивая 24 грамма зеленого пигмента Cr2O3 и 2 грамма пирогенного диоксида кремния Cab-O-Sil® M5 в 200 граммах алюминий-фосфатного связующего вещества с молярным соотношением Al : PO4 = 2,7 и pH = 1,8. Связующее вещество также содержало 3,5 грамма B2O3. Суспензия A также имела конечное значение pH = 1,8, и размер частиц пигмента в суспензии характеризовался значением D50 около 5 мкм и значением D90 около 8 мкм.

Перед нанесением верхнего покрытия был выполнен этап шлифовки подложки абразивным материалом Al2O3 (чтобы активировать подложку и, следовательно, сделать ее защитной от коррозии по принципу расходуемости). Шлифовку выполняли двумя разными способами. Первую группу панелей шлифовали после первого отвержденного слоя подложки (т.е. активированная подложка класса 3). Вторую группу панелей шлифовали после второго отвержденного слоя подложки (активированная подложка класса 4). После создания активированных подложек класса 3 и 4 на поверхность подложек наносили методом распыления суспензию верхнего покрытия А. Нанесенный распылением слой высушивали при 79°C (175°F) в течение 15 минут, а затем отверждали при 343°C (650°F) в течение 30 минут. Определяли, что общая толщина системы покрытия из подложки и верхнего покрытия А находилась в диапазоне от 36 до 43 мкм (от 1,4 до 1,7 мила).

Панели с покрытиями класса 3 и класса 4 погружали в кипящую воду на 10 минут, а затем высушивали и осматривали. Не было обнаружено признаков повреждения покрытия, таких как вздутие или расслоение, также не наблюдалось потери цвета или осыпания. Приблизительно через 12 часов те же панели испытывали, используя тесты с перекрестной штриховкой и изгибанием. Согласно результатам (фиг. 2a и 2b), система покрытия с верхним покрытием А настоящего изобретения сохраняла прекрасную адгезию к субстрату, а также межслойную адгезию.

Панели с покрытиями класса 3 и класса 4 скрайбировали, а затем подвергали испытанию с солевым туманом в течение около 1000 часов. Не было отмечено красной ржавчины в линиях или зоне скрайбирования.

Другое испытание на коррозионную стойкость было специально разработано авторами изобретения для исследования того, способна ли система покрытия сопротивляться коррозии в областях, подверженных стрессовой деформации. Это испытание выполняли на панелях, которые сначала подвергали изгибанию на мандрели диаметром 0,56 см (0,22 дюйма), а затем подвергали воздействию солевого тумана в течение около 700 часов. Системы покрытия как группы 1, так и группы 2 прошли это испытание без каких бы то ни было признаков появления на изгибе красной ржавчины (фиг. 3a–3c).

Примеры 2–3

В примере 2 суспензию B верхнего покрытия из таблицы 2 готовили, смешивая 24 грамма зеленого пигмента Cr2O3 и 2 грамма пирогенного TiO2 Aeroxide® в 200 граммах алюминий-фосфатного связующего вещества с молярным соотношением Al : PO4 = 1 : 2,4 и pH = 1,47. Связующее вещество также содержало 3,0 грамма B2O3. Суспензия B также имела конечное значение pH = 1,5, и размер частиц пигмента в суспензии характеризовался значением D50 около 4,0–4,5 мкм и значением D90 около 8 мкм. Суспензию B наносили методом распыления на поверхность бесхроматной подложки; этап шлифовки дробью из Al2O3 выполняли после отверждения второго слоя подложки. Нанесенный распылением слой суспензии В высушивали при 79°C (175°F) в течение 15 минут, а затем отверждали при 343°C (650°F) в течение 30 минут с последующим отверждением при 538°C (1000°F) в течение 60 минут. Общая толщина системы покрытия подложка + верхнее покрытие B, согласно измерениям, находилась в диапазоне от 36 до 43 мкм (от 1,4 до 1,7 мила), причем подложка имела толщину 30–38 мкм (1,2–1,5 мила), а верхнее покрытие имело толщину 3–8 мкм (0,1–0,3 мила). Покрытия проявляли прекрасную адгезию ко всем протестированным субстратам (см. результаты испытаний адгезии на фиг. 4a). Важное наблюдение состояло в том, что воздействие на панели с нанесенным покрытием в испытании с кипящей водой не вызвало никакого повреждения протестированной системы покрытия (фиг. 5a).

В примере 3 суспензию D верхнего покрытия из таблицы 2 готовили, смешивая 18 граммов белого пигмента диоксида титана TiO2 и 2 грамма пирогенного TiO2 Aeroxide® в 200 граммах алюминий-фосфатного связующего вещества с молярным соотношением Al : PO4 = 1 : 2,4. Связующее вещество также содержало 3,0 грамма B2O3. Суспензия D также имела конечное значение pH = 1,5, и размер частиц пигмента в суспензии характеризовался значением D50 около 2,5–3,2 мкм и значением D90 около 4–5 мкм. Верхнее покрытие из суспензии D наносили, высушивали и отверждали таким же образом, как суспензию B в примере 2. Покрытия проявляли прекрасную адгезию ко всем протестированным субстратам (фиг. 4b) и, как и в случае других бесхроматных систем покрытия настоящего изобретения, воздействие на панели с покрытием в испытании с кипящей водой не приводило к повреждению системы покрытия с верхним покрытием D (фиг. 5b).

Результаты испытания функциональной эффективности систем покрытия, описанных в примерах 2–3, сведены в таблицу 4, а типичные образцы испытуемых покрытий представлены на фиг. 6–11.

Таблица 4

|

Результаты испытаний продемонстрировали прекрасную устойчивость к коррозии в течение до 2500 часов испытания разработанных бесхроматных систем покрытия: на всех протестированных панелях наблюдалось полное отсутствие образования красной ржавчины на поверхности и в линиях скрайбирования (фиг. 6 и 7 от a до c).

Дополнительно испытание на устойчивость к коррозии было проведено на панелях, которые были сначала подвергнуты изгибанию на мандрели 0,56 см (0,22 дюйма), а затем подвергнуты воздействию солевого тумана в течение 1260 часов: обе системы покрытия из примеров 2 и 3 прошли это испытание безо всяких признаков образования красной ржавчины на сгибе, т.е. в области, подвергнутой стрессовой деформации.

Были выполнены два разных циклических испытания (таблица 4). Циклическое испытание с нагреванием и солевым туманом выполняли на панелях с нанесенным и скрайбированным покрытием (субстраты: низкоуглеродная сталь и нержавеющая сталь 410). Результаты показали отсутствие развития красной ржавчины в линиях скрайбирования и на поверхности после десяти циклов нагревания при 454°C (850°F)/2 ч с последующим воздействием солевым туманом в течение по меньшей мере 20 ч (фиг. 8a и 8b). Обе системы покрытия также прошли другое жесткое циклическое испытание из 10 циклов воздействия «солевой туман — нагрев — 98% влажность» (фиг. 9a и 9b).

Испытание на долговременную устойчивость к термическому воздействию является частью технических спецификаций OEM, и наиболее жесткие условия воздействия составляют 593°C (1100°F) в течение 1000 ч. Системы покрытия из примеров 2–3 прошли это испытание. Не было отмечено визуального повреждения покрытий (такого как сколы, вздутие, потеря адгезии) (фиг. 10a и 10b).

Была проверена стойкость систем покрытия из примеров 1–4 к типичным моторным жидкостям, таким как топливо B, смазочное масло Royco 500 и гидравлическая жидкость Skydrol 500, и результаты были успешными. После погружения панелей с нанесенным и скрайбированным покрытием в соответствующие жидкости при указанных температурах и сроках воздействия (см. таблицы 3 и 4) визуальное обследование не выявило никаких изменений внешнего вида. В частности, ни на одном из покрытий после воздействия не отмечены признаки расслоения, вздутия, осыпания или потери адгезии, а также ржавчины.

Пример 4

Пример 4 служит для иллюстрации влияния молярного соотношения Al : PO4 в связующем веществе на основе фосфата алюминия суспензии верхнего покрытия на общую функциональную эффективность бесхроматных систем покрытия настоящего изобретения. Суспензию верхнего покрытия C из таблицы 2 готовили, смешивая 18 граммов белого пигмента диоксида титана TiO2 и 2 грамма пирогенного TiO2 Aeroxide® в 200 граммах алюминий-фосфатного связующего вещества с молярным соотношением Al : PO4 = 1 : 2,7; связующее вещество также содержало 3,0 грамма B2O3. Суспензия C имела конечное значение pH = 1,8, и размер частиц пигмента в суспензии характеризовался значением D50 около 3,0 мкм и значением D90 около 4,5 мкм. Суспензию C наносили путем распыления на поверхность бесхроматной подложки. Этап шлифовки при помощи дроби из Al2O3 выполняли после отверждения второго слоя подложки. Нанесенный распылением слой суспензии C высушивали при 79°C (175°F) в течение 15 минут, а затем отверждали при 343°C (650°F) в течение 30 минут. Общая толщина системы покрытия подложка + верхнее покрытие C, согласно измерениям, находилась в диапазоне от 36 до 43 мкм (от 1,4 до 1,7 мила), причем подложка имела толщину 30–38 мкм (1,2–1,5 мила), а верхнее покрытие имело толщину около 3–8 мкм (0,1–0,3 мила). Покрытия проявляли прекрасную адгезию ко всем протестированным субстратам. Воздействие на панели с нанесенным покрытием в испытании с кипящей водой не вызвало никакого повреждения протестированной системы покрытия.

С использованием испытуемой основы, описанной в таблице 3, функциональную эффективность системы покрытия с верхним покрытием C сравнивали с эффективностью системы покрытия из примера 3 с верхним покрытием D; результаты этого испытания представлены в таблице 5 и на фиг. 11(a)–11(f).

Таблица 5

|

Как показывают результаты, главное различие между этими двумя системами покрытия наблюдалось в устойчивости к высокотемпературному окислению. В то время как система покрытия с верхним покрытием D (Al : PO4 = 1 : 2,4) продемонстрировала долговременную стойкость к высокотемпературному окислению при температурах до 593°C (1100°F), верхнее покрытие C с меньшим соотношением Al : PO4 около 1 : 2,7 было способно обеспечивать долговременную термическую стойкость (250 часов и более) только при температурах до 482°C (900°F). Было выявлено, что бесхроматная система покрытия настоящего изобретения с верхним покрытием C была способна выдерживать относительно короткие повышения температуры выше 538°C (1000°F). Например, 4-часовое термическое воздействие при 579°C (1075°F) приводило к существенному потемнению покрытия, но не вызывала его отслаивания, как видно на фиг. 11(b). Однако спустя 4 часа коррозионно-защитные свойства ухудшались (т.е. наблюдалось появление красной ржавчины, как видно на фиг. 11(c), что было сочтено непрохождением испытания с солевым туманом). В том же испытании система покрытия с верхним покрытием D не демонстрировала никакого заметного изменения цвета после воздействия температуры 579°C (1075°F) в течение четырех часов и развития ржавчины в испытании с солевым туманом (показано на фиг. 11e и 11f). Следовательно, как было заявлено ранее, в соответствии с принципами настоящего изобретения, посредством изменения молярного соотношения Al : PO4 в композиции связующего вещества верхнего покрытия настоящее изобретение позволяет контролировать долговременную устойчивость к высокотемпературному окислению системы покрытия, причем более высокое молярное соотношение Al : PO4 приводит к повышенной термической стойкости системы покрытия.

Сравнительный Пример 1

Устойчивость к коррозии систем покрытия, состоящих из подложки по основной заявке на патент США № 13/673,007 и верхних покрытий, полученных из суспензий B и D. (фиг. 6 и 7) сравнивали с отдельными бесхроматными подложками основной заявки на патент США № 13/673,007 (представлены на фиг. 12a и b). Хотя красная ржавчина не образовывалась на панелях с нанесенной одной бесхроматной подложкой по основной заявке на патент США № 13/673,007, тем не менее после длительного воздействия солевого тумана наблюдалось присутствие существенных количеств так называемой «белой коррозии» (т.е. продуктов коррозионного расходования покрытия). Такая белая коррозия может приводить к нежелательному увеличению шероховатости покрытия в процессе эксплуатации. Если сравнить результаты, показанные на фиг. 12a и 12b, с результатами, показанными на фиг. 6 и 7, очевидно, что включение верхних покрытий настоящего изобретения в подложку из основной заявки на патент США № 13/673,007 устранило присутствие белой коррозии. Вернее, на панелях с покрытием после приблизительно 2500 часов испытания были отмечены очень небольшие видимые изменения. Следовательно, наблюдали, что применение верхних покрытий позволило увеличить возможности по обеспечению устойчивости к коррозии разработанных бесхроматных систем покрытия в достаточно существенной мере по сравнению с покрытиями из одной бесхроматной подложки из основной заявки на патент США № 13/673,007 (представлено на фиг. 12a и b).