Результат интеллектуальной деятельности: Способ прессования металлических слитков и пресс для его осуществления

Вид РИД

Изобретение

Изобретение относится к металлургической обработке металлов давлением, а именно к прессованию металлов и предназначено для получения крупногабаритных заготовок, соизмеримых с металлическим слитком диаметром до 800 мм и высотой до 1500 мм, с однородной зернистой микрокристаллической структурой (размер зерен в поперечнике 0,2-15,0 мкм).

После выплавки металла его разливают в чугунные или стальные изложницы (формы), где он остывает и кристаллизируется. Из-за особенностей остывания металла с изложницей после кристаллизации слиток имеет неоднородное (зонное) и дендритное строение. Такая литейная структура очень рыхлая (пористая), что обусловливает неудовлетворительные характеристики механических свойств металла - низкие прочность и пластичность. Чтобы металл стал удовлетворять требованиям, предъявляемым к конструкционным материалам, его подвергают пластической деформации. При этом в схеме напряженного состояния должны превалировать сжимающие напряжения. Для этой обработки в металлургии применяются технологические процессы свободной ковки, прокатки и прессования слитков (В.А. Мастеров, B.C. Берковский. «Теория пластической деформации и обработка металлов давлением». - М.: Металлургия, 1976., с. 191, 275, 309). При этом физический процесс пластической деформации используется в данных технологиях как способ изменения структуры металла. Эти технологии трансформируют исходную литую дендритную структуру слитка в плотную зернистую, которая обладает высокими характеристиками прочности и пластичности. Применяются машины-орудия: ковочные молоты (паровоздушные и гидравлические); прокатные станы и горизонтальные гидравлические прессы для прессования. Черные металлы, как правило, подвергают ковке и прокатке, цветные - ковке и прессованию.

Кованный, прокатанный и прессованный металл имеет волокнистое зернистое строение с линейным размером зерен от нескольких десятков до сотен микрометров. Этот металл используется как конструкционный и подвергается обработке на машиностроительных заводах с применением машиностроительных технологий.

В последние десятилетия были разработаны и научно обоснованы способы пластического структурообразования металла. Сущностью способа является применение больших и интенсивных (интенсивность пластической деформации от 2 до 15) знакопеременных и немонотонных деформаций, которые обеспечивают измельчение структурных составляющих, в том числе зерен до нескольких микрометров и нескольких десятых долей микрометра. Такую структуру называют ультрамелкокристаллической или микрокристаллической. Эта структура, в соответствии с законом Холла-Петча

σ=σ0+Kyd-1/2,

где σ - предел текучести (характеристика прочности); σ0 - предел текучести крупнозернистого металла; Ky - коэффициент; d - линейный размер зерен), обеспечивает повышение характеристик прочности при низких температурах на 20-50%, по сравнению с промышленным крупнозернистым состоянием металла. При этом характеристики пластичности остаются удовлетворительными (Валиев Р.З., Александров И.В. «Наноструктурные материалы, полученные интенсивной пластической деформацией». - М.: Логос, 2000. - 272 с).

Из уровня техники известны способы и устройства для получения микрокристаллического металла с использованием больших и интенсивных пластических деформаций. Например, известен способ пластического структурообразования, при котором заготовку подвергают закрытой осадке в канале матрицы и двухстороннему выдавливанию, при этом каждый цикл является многооперационным (патент РФ №2515705, МПК B21J 5/00, опубликовано 20.05.2014).

Недостатком способа является высокая трудоемкость, обусловленная многоцикличностью обработки. Другим недостатком является сложность устройства для реализации способа, что не способствует его применению в промышленности.

Известен также способ пластического структурообразования для получения нанокристаллической структуры металла, при котором заготовку подвергают закрытой осадке и выдавливанию. Выдавливание осуществляют путем смещения объемов из периферийной части заготовки в виде полого цилиндра в центральную часть и обратно, при этом сохраняют форму и размеры заготовки (патент РФ №2458756, МПК B21J 5/00, опубликовано 20.08.2012).

Недостатком способа является высокая энергоемкость, обусловленная затратами энергии на работу сил контактного трения, что в том числе ограничивает размеры обрабатываемой заготовки.

Известен также способ пластического структурообразования металлов и устройство для его осуществления (патент РФ №2515705, МПК B21J 5/00, опубликовано 20.05.2014). Способ включает закрытую осадку заготовки в канале матрицы и двухстороннее выдавливание заготовки в верхнюю и нижнюю клиновые полости, образованные верхним и нижним клиновыми пуансонами, после чего упомянутые верхний и нижний клиновые пуансоны извлекают из канала матрицы, поворачивают вокруг оси на угол 180°, посредством них производят следующее нагружение заготовки с заполнением верхней и нижней клиновых полостей с другой стороны, и цикл повторяют, после чего клиновые пуансоны заменяют на пуансоны с торцевой поверхностью, расположенной перпендикулярно оси заготовки, и производят закрытую осадку с приданием заготовке первоначальной формы.

Устройство для пластического структурообразования металлов содержит матрицу с каналом и верхний и нижний клиновые пуансоны круглой формы, выполненные с возможностью образования в канале матрицы верхней и нижней клиновых полостей для двухстороннего выдавливания в них заготовки, поворота вокруг оси на угол 180° после извлечения из канала матрицы и образования расположенных с другой стороны верхней и нижней клиновых полостей для двухстороннего выдавливания заготовки, и пуансоны с торцевой поверхностью, расположенной перпендикулярно оси заготовки, выполненные с возможностью размещения в канале матрицы после извлечения из него верхнего и нижнего клиновых пуансонов, при этом матрица выполнена с каналом круглой формы.

Недостатком способа является высокая трудоемкость, обусловленная многоцикличностью обработки. Недостатком устройства для реализации способа является сложность конструкции, что затрудняет его применение в промышленности.

Известно устройство для обработки металлов давлением (патент РФ №2415730, МПК B21J 5/06, опубликовано 10.04.2011), содержащее узел нагружения и матрицу, включающую две полу матрицы. В каждой полуматрице выполнен один из параллельных каналов и промежуточный полуканал. На каждой полуматрице выполнен выступ, установленный в части промежуточного полуканала противоположной полуматрицы по скользящей посадке. Полуматрицы установлены с возможностью перемещения. Свободные части полуканалов при их совмещении образуют промежуточный канал матрицы. Промежуточный канал матрицы образует с параллельными каналами острые внутренние накрест лежащие углы. Устройство снабжено основанием и подвижной в вертикальном направлении траверсой с установочной поверхностью. Узел нагружения выполнен в виде двух телескопических цилиндров, состоящих из наружного цилиндра с поршнем и штоком. В поршне наружного цилиндра размещен внутренний цилиндр с поршнем и штоком. Внутренний цилиндр выполнен в виде осевого пуансона. Одна из полуматриц установлена на основании, а другая -на установочной поверхности траверсы. Один из наружных цилиндров жестко связан с основанием, а другой - с траверсой.

Недостатком устройства является ограниченная область применения т.к. оно предназначено для обработки преимущественно заготовок цилиндрической формы малого диаметра. Устройство не позволяет обрабатывать заготовки с размерами, соизмеримыми с размерами слитка.

Наиболее близким техническим решением является способ пластического структурообразования высокопрочных материалов (патент РФ №2116155, МПК B21J 5/00, опубликовано 27.07.1998), включающий многократное выдавливание и осадку заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформации, при этом в каждом последующем цикле направление выдавливания меняют на противоположное относительно направления выдавливания в предыдущем цикле. В каждом цикле деформации сначала производят выдавливание части заготовки через рабочий поясок матрицы, выдавливание прекращают, осаживают выдавленную часть заготовки, затем повторяют поочередно выдавливание части заготовки и ее осадку до тех пор, пока вся заготовка не будет продеформирована, при этом длина выдавленной части заготовки составляет не более 2,5 диаметра рабочего пояска матрицы.

Недостатком способа является неоднородность распределения деформации по объему заготовки, обусловленная известным торможением металла в приконтактных со стенками матрицы слоях. При этом, эта неоднородность не ликвидируется при обработке из-за незначительного «перемешивания» металла. Концевые части заготовки практически совсем не деформируются, что еще больше усугубляет неоднородность деформации. Неоднородная деформация обуславливает неоднородность структуры по объему заготовки, что резко снижает ее качество. При этом, с увеличением размеров обрабатываемой заготовки неоднородность увеличивается. Поэтому не удается получить микрокристаллическую заготовку с размерами слитка и однородной структурой.

Задачей изобретения является упрочнение металла крупных заготовок, соизмеримых по размерам с размерами слитка.

Техническим результатом изобретения является повышение прочностных характеристик за счет однородности и дисперсности микрокристаллической структуры по всему объему слитка.

Задача решается и технический результат достигается способом прессования металлических слитков, включающим многократное прямое выдавливание и осадку заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформации, при этом в каждом последующем цикле направление выдавливания меняют на противоположное относительно направления выдавливания в предыдущем цикле, и в каждом цикле деформации сначала производят выдавливание части заготовки через рабочий поясок матрицы, выдавливание прекращают, осаживают выдавленную часть заготовки, затем повторяют поочередно выдавливание следующей части заготовки и ее осадку до тех пор, пока вся заготовка не будет продеформирована. В отличие от прототипа после выполнения ряда циклов прямого выдавливания с осадкой осуществляют обратное выдавливание половины набранного объема с получением конфигурации обрабатываемого конца заготовки в форме стакана и последующую осадку стенок стакана до получения конфигурации, имевшей место до обратного выдавливания, затем аналогично деформируют вторую половину набранного объема заготовки.

Технический результат достигается также прессом для прессования металлических слитков, содержащим рабочую зону, образованную левым и правым контейнерами с размещенной между ними матрицей, имеющей рабочий поясок, симметрично расположенные относительно рабочей зоны левый и правый главные цилиндры с главными плунжерами и подвижными траверсами, две неподвижные поперечины с закрепленными на них главными цилиндрами и возвратными цилиндрами с возвратными плунжерами, стяжные колонны и раму, при этом к подвижным траверсам прикреплены левые главный и вспомогательный пуансоны и правые главный и вспомогательный пуансоны с возможностью перемещения внутри соответственно левого и правого контейнеров, а в плунжерах левого и правого главных цилиндров размещены вспомогательные цилиндры с вспомогательными плунжерами, причем контейнеры с матрицей соединены с силовыми цилиндрами для удаления из рабочей зоны пресса и возвращения в нее.

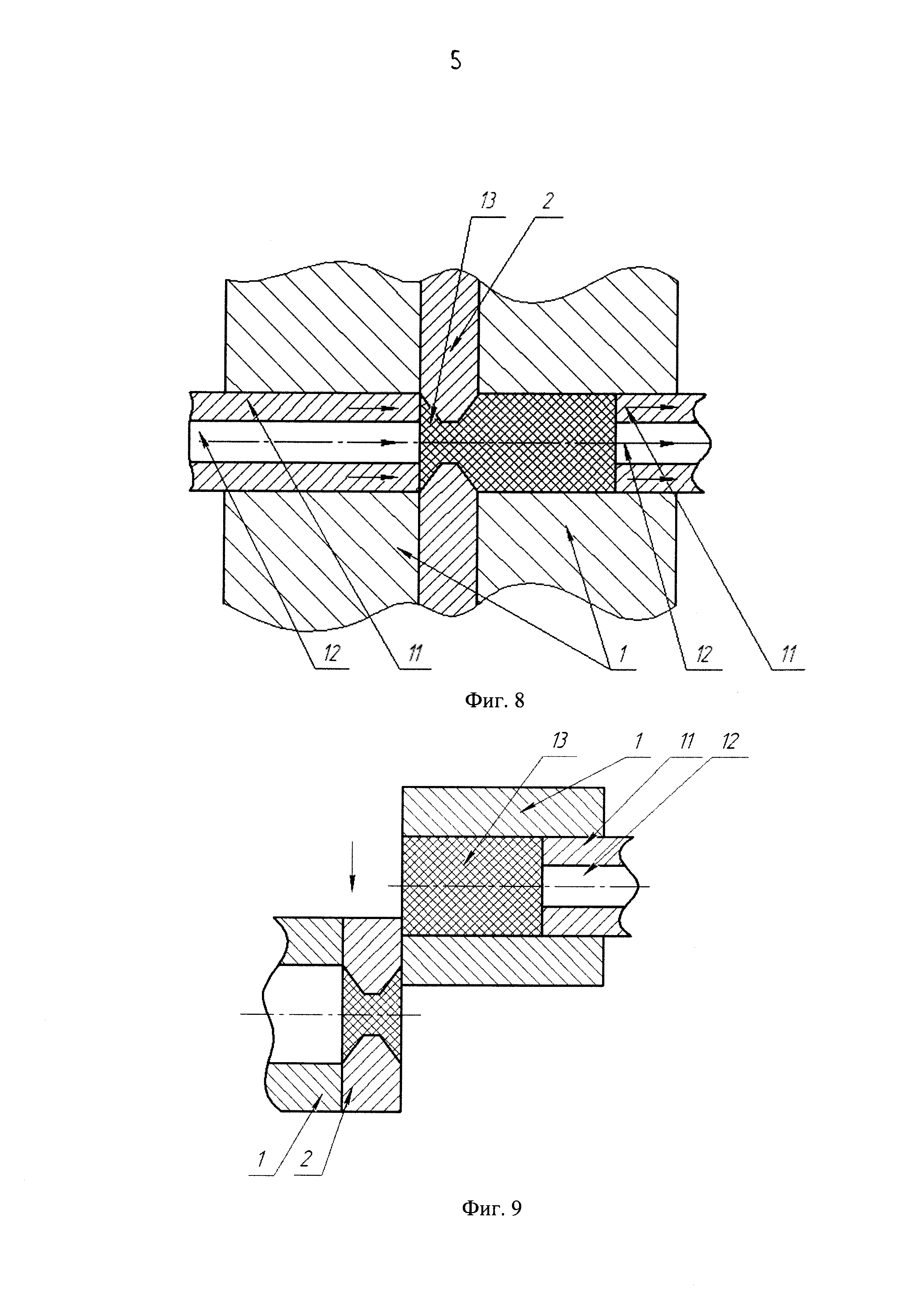

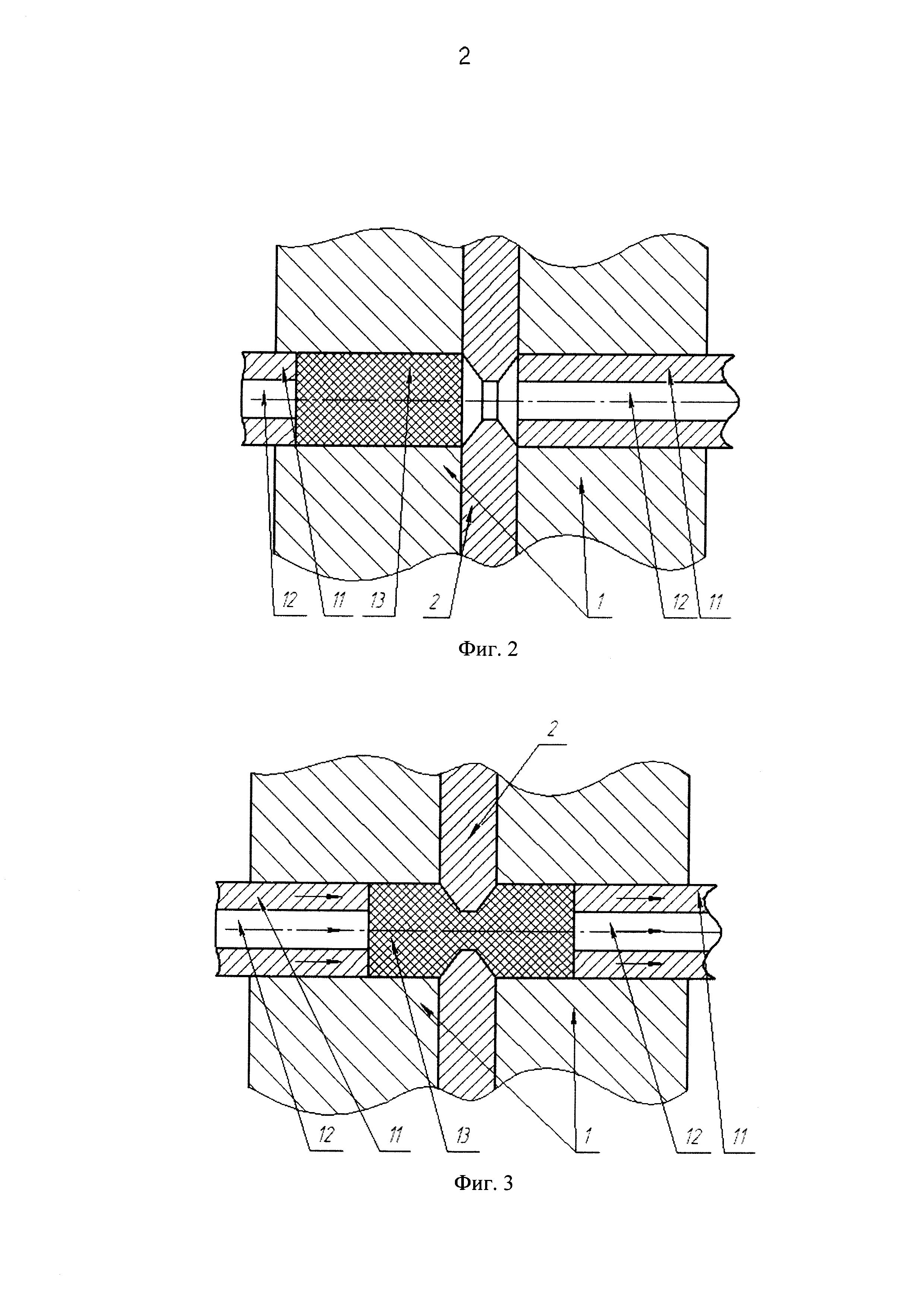

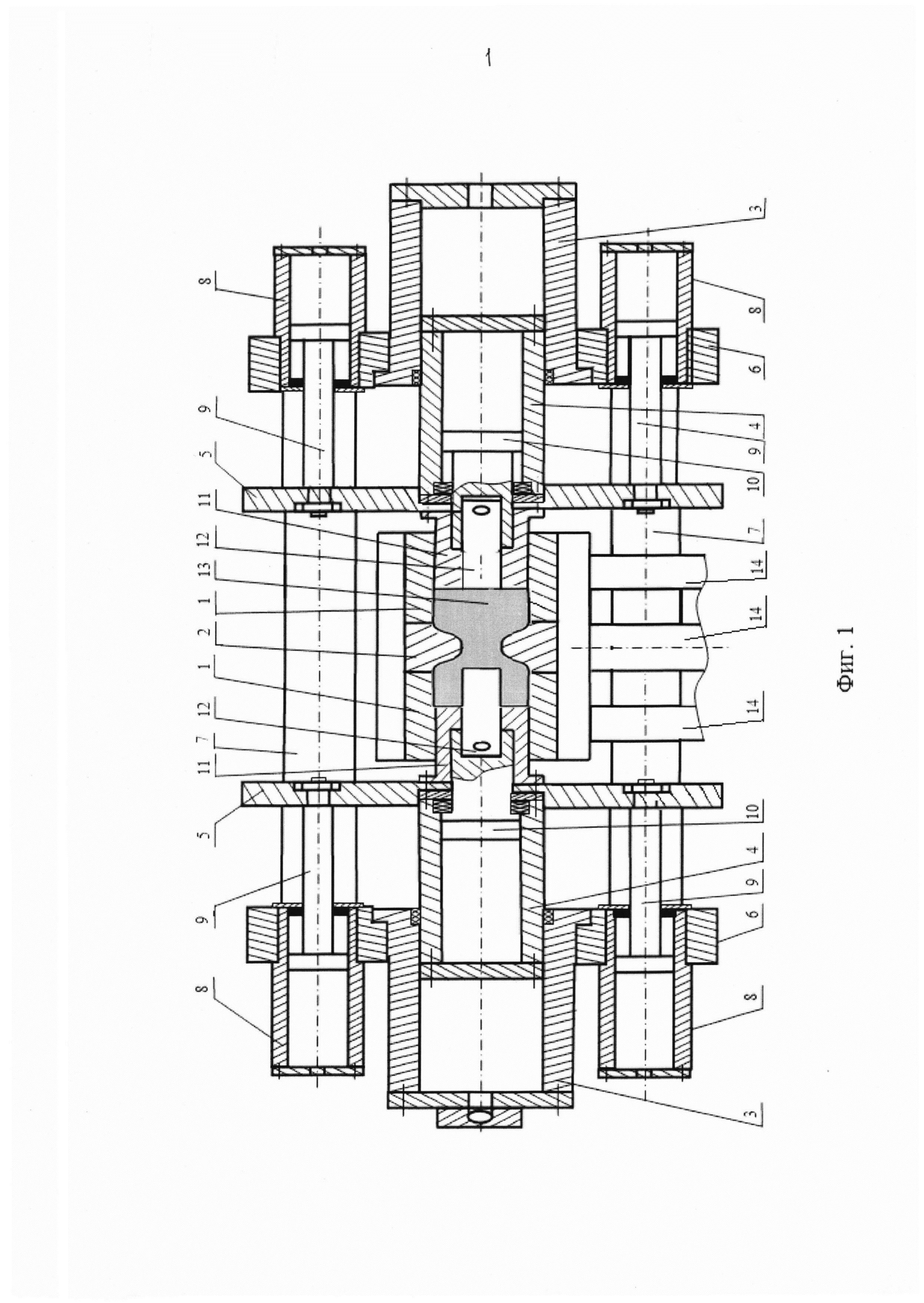

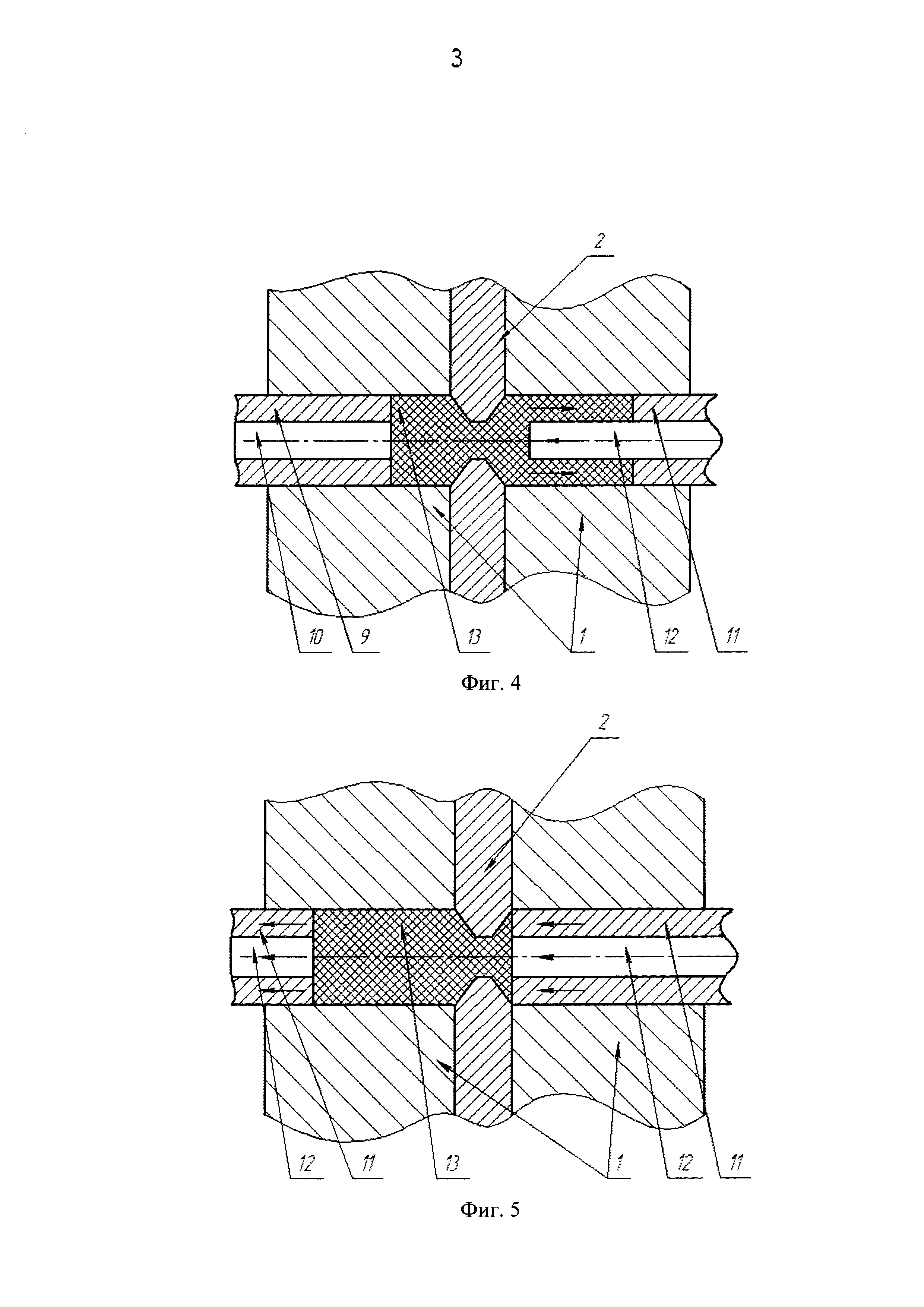

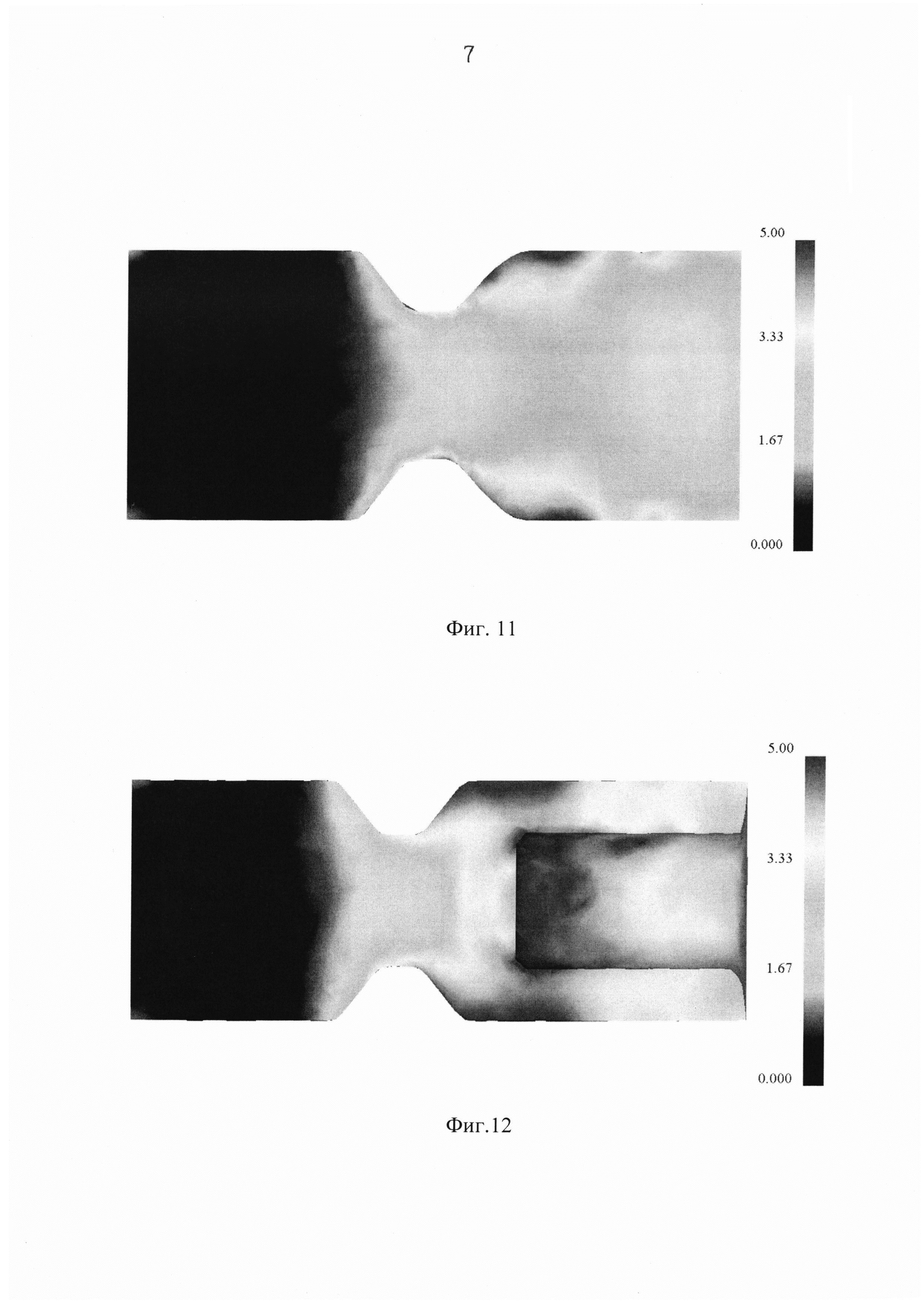

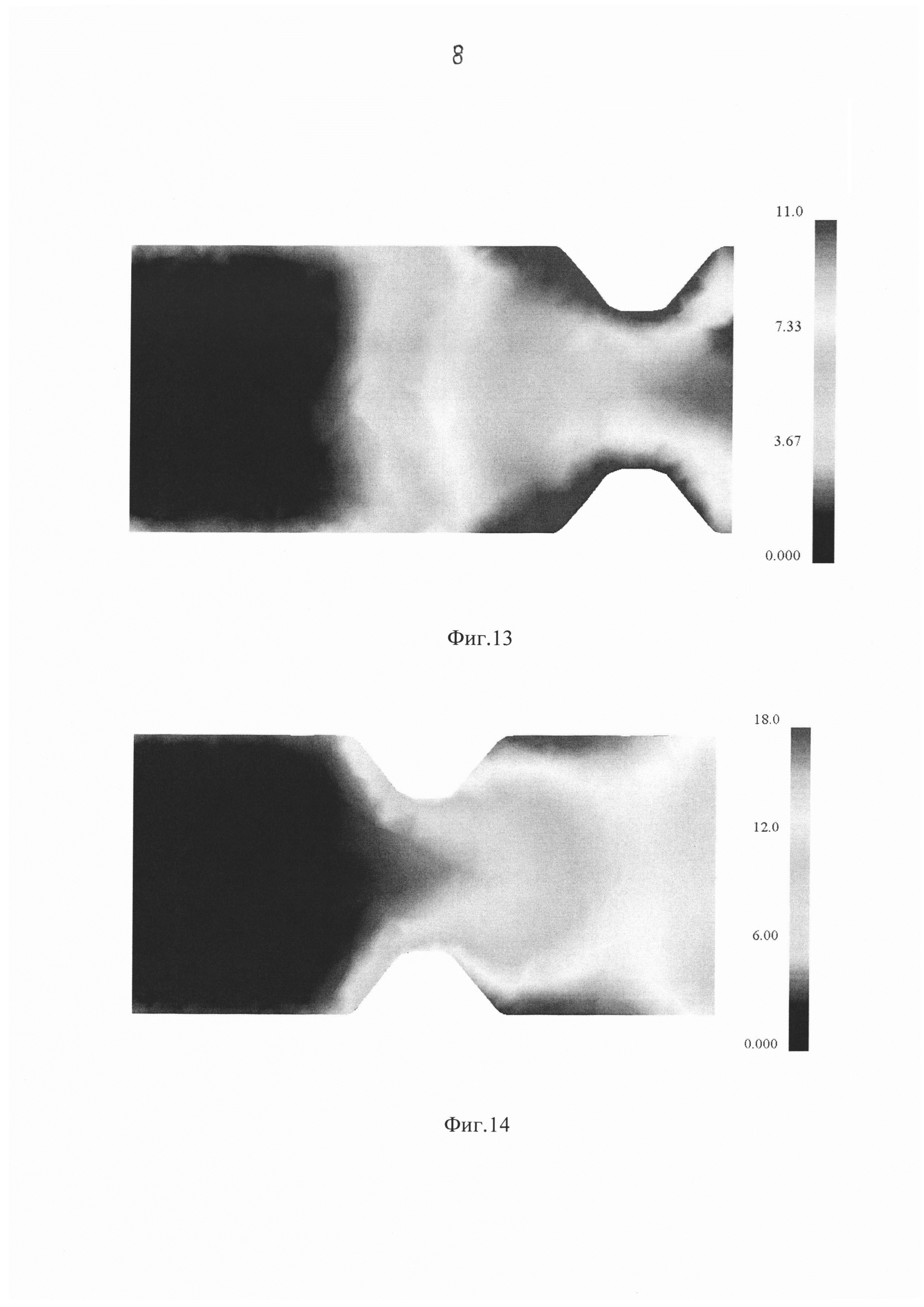

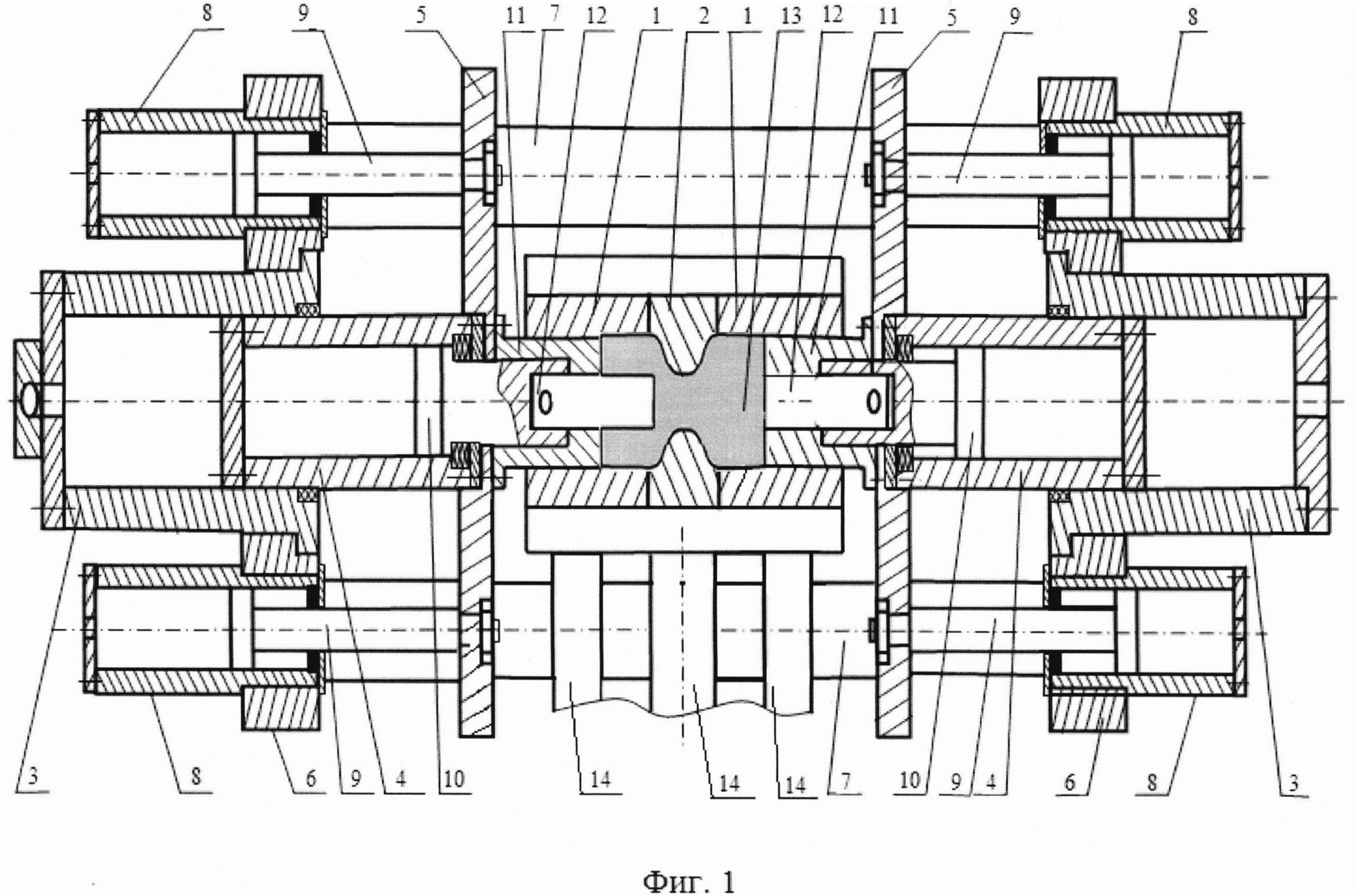

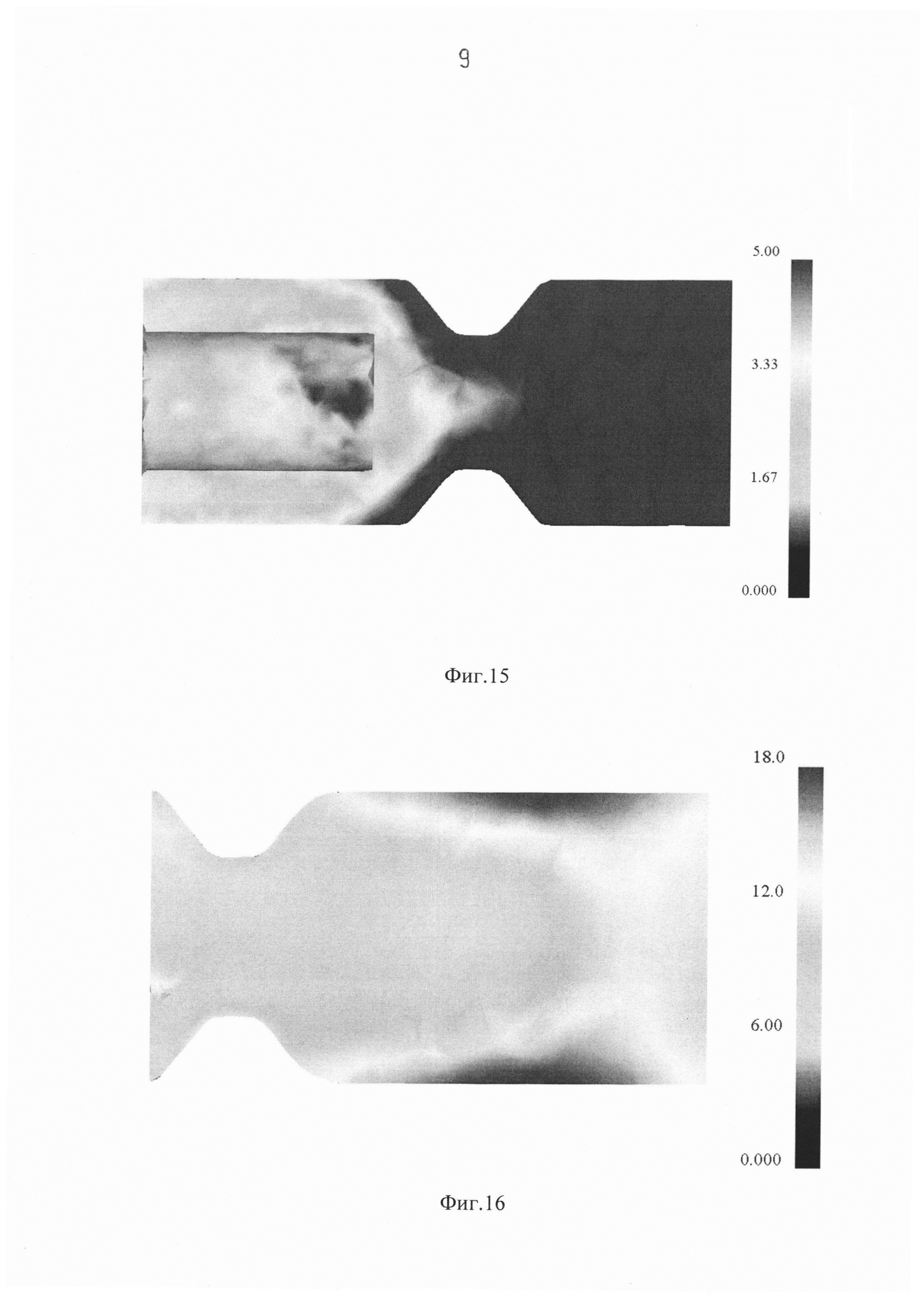

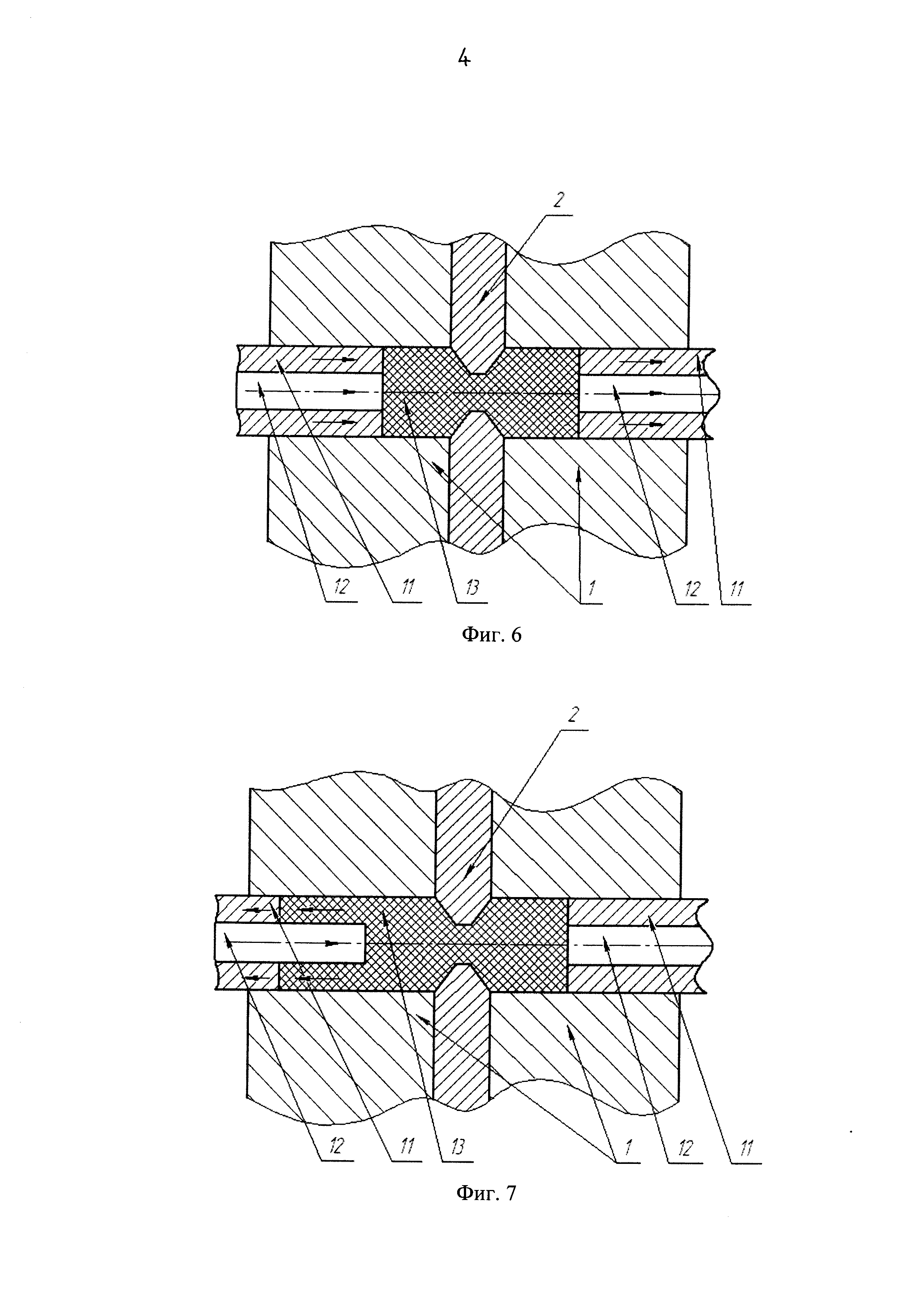

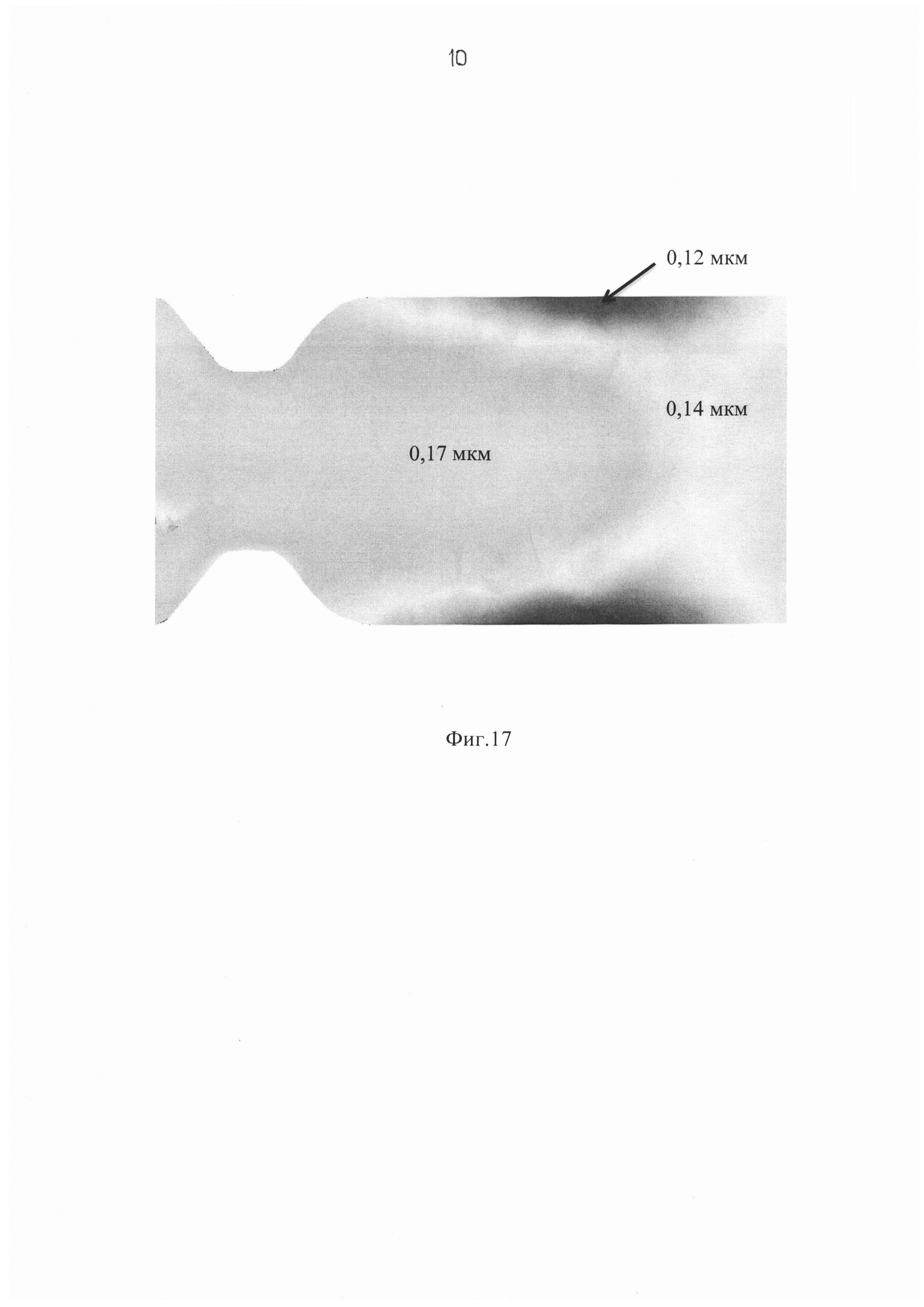

Сущность изобретения поясняется чертежами, где на фиг. 1 показан разрез общего вида пресса для прессования металлических слитков; на фиг. 2 показано исходное положение слитка и деформирующих деталей пресса перед началом обработки; на фиг. 3-10 показаны последовательные этапы прессования слитка; на фиг. 11-16 показано распределение интенсивности деформации по объему слитка в последовательных этапах прессования; на фиг. 17 показано распределение размера зерен по объему слитка после обработки.

Пресс (фиг. 1) содержит рабочую зону, образованную левым и правым контейнерами 1 с размещенной между ними матрицей 2, имеющей рабочий поясок. Относительно рабочей зоны симметрично расположены левый и правый главные цилиндры 3 с главными плунжерами 4, которые соединены с подвижными траверсами 5. Главные цилиндры 3 закреплены в двух неподвижных поперечинах 6, которые стянуты колоннами 7 в единую конструкцию, установленную на раме (на чертеже не показана). В поперечинах 6 размещены также по два в каждой возвратные цилиндры 8 с возвратными плунжерами, штоки 9 которых соединены с подвижными траверсами 5. Главные плунжеры 4 одновременно являются корпусами вспомогательных плунжеров 10. К подвижным траверсам 5 прикреплены левый и правый главные пуансоны 11 и левый и правый вспомогательные пуансоны 12 с возможностью перемещения внутри соответственно левого и правого контейнеров 1 в двух противоположных направлениях под действием главных плунжеров 4 и возвратных плунжеров 9.

Подлежащий пластическому структурообразованию слиток 13 помещается в один из контейнеров 1, когда контейнеры с матрицей находятся вне рабочей зоны. Контейнеры с матрицей устанавливаются силовыми цилиндрами 14 в рабочую зону пресса, и слиток деформируется главными 11 и вспомогательными пуансонами 12, которые перемещаются по определенной программе.

Способ и работа пресса осуществляются следующим образом. В исходном состоянии главные 4 и вспомогательные 10 плунжеры выдвинуты из контейнеров 1 и находятся в крайних положениях. Контейнеры 1 с матрицей 2 выдвигаются из рабочей зоны пресса силовыми цилиндрами 14. Металлический слиток 13 помещается в один из контейнеров 1, и главные 11 и вспомогательные 12 пуансоны занимают исходные положения, как показано на фиг. 2. Далее главные 11 и вспомогательные 12 пуансоны попарно работают как два единых пуансона (фиг. 3). Левые пуансоны порционно осуществляют прямое выдавливание металла через рабочий поясок матрицы 2 из левого контейнера в правый (фиг. 3). Правые пуансоны осуществляют осадку выдавленной порции в правом контейнере (фиг. 3).

Чередование выдавливания и осадки продолжается до тех пор, пока половина объема заготовки не переместится из левого контейнера в правый (фиг. 3). Деформация металла в этом процессе протекает как знакопеременная, немонотонная и в условиях сложного нагружения. Это способствует перемешиванию металла и измельчению структурных составляющих.

Для более равномерного распределения деформации по всему объему слитка и более интенсивного перемешивания металла реализуется следующая программа деформирования. Правый главный пуансон 11 перемещается вправо, а правый вспомогательный пуансон перемещается влево, осуществляя обратное выдавливание материала слитка с образованием конфигурации в форме стакана (фиг. 4). При этом левые пуансоны, работая как единый пуансон, поджимают металл, не давая ему перемещаться в левый контейнер.

Далее, правый главный пуансон 11 трубчатой формы перемещается влево и выдавливает стенки «стакана» через рабочий поясок матрицы в левый контейнер. Левые главный 11 и вспомогательный 12 пуансоны в это время перемещаются влево, давая возможность металлу перетекать в левый контейнер 1 (фиг. 5).

На этом один полуцикл обработки слитка заканчивается. Далее пуансоны работают как целое, и часть металла порционно перемещается из левого контейнера в правый (как показано на фиг. 6). Эта ситуация аналогична показанной на фиг. 3. Затем вспомогательный левый пуансон осуществляет обратное выдавливание (но на этот раз в левый контейнер) с образованием конфигурации «стакан» (фиг. 7). В это время левый главный пуансон 12 перемещается влево, давая место для выдавливаемых стенок стакана (фиг. 7). Правые пуансоны 11 и 12 поджимают металл 13, не давая ему перетекать в правый контейнер. Воздействием левого главного пуансона 11 на стенки «стакана» металл перемещается в правый контейнер. Правые главный 11 и вспомогательный 12 пуансоны перемещаются вправо и, периодически передвигаясь влево на небольшое расстояние, осаживают порцию выдавленного металла (фиг. 8). На этом заканчивается один цикл обработки слитка.

Циклы могут повторяться необходимое количество раз, определяемое получением требуемого структурного и механического состояния металла.

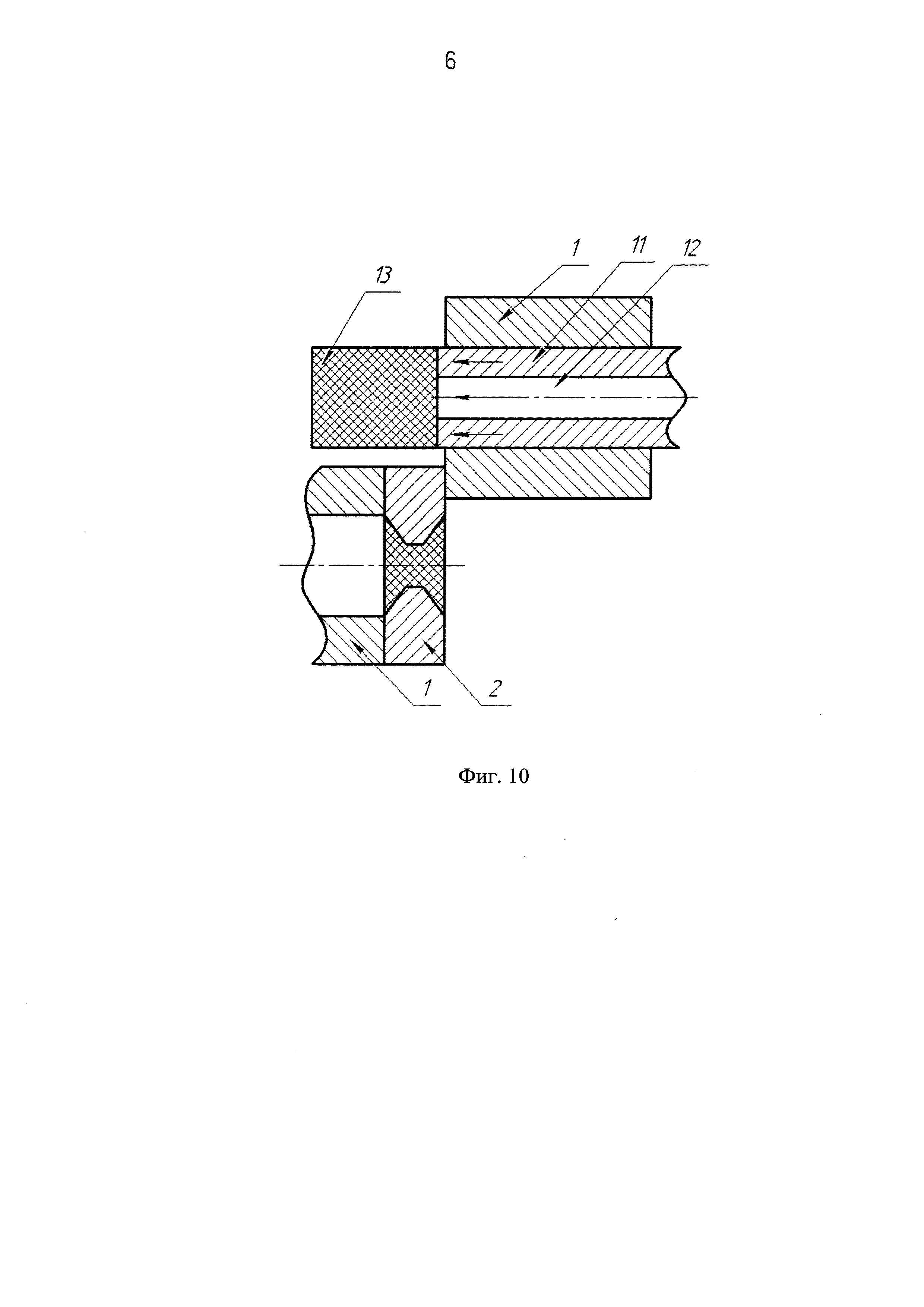

Удаление металла из зоны обработки осуществляется следующим образом. Матрица 2 с рабочим пояском образует с правым контейнером 1 пару ножей (фиг. 9). Левые главный 11 и вспомогательный 12 пуансоны перемещаются влево и выводятся из левого контейнера 1. Перемещением матрицы совместно с левым контейнером с помощью силового цилиндра 14 происходит отделение материала слитка, находящегося в правом контейнере 1 от небольшого объема материала, находящегося в рабочем пояске матрицы 2 (пресс-остаток) (фиг. 9). Далее, главный 11 и вспомогательный 12 пуансоны выталкивают обработанную заготовку 13 из рабочей зоны (фиг. 10).

Пресс-остаток, оставшийся в рабочем пояске матрицы 2 (фиг. 10) при обработке следующего и последующих слитков играет роль постоянной пресс-шайбы, предназначенной для уменьшения потерь металла.

В качестве примера реализации способа и устройства представлены результаты математического моделирования процесса прессования слитка сплава 1570Р, который после затвердевания имеет размеры: диаметр 370 мм; высота 750 мм. Эти слитки из нового перспективного алюминиевого сплава системы Al-Mg-Sc производит ОАО «Всероссийский институт легких сплавов».

Моделировали деформирование слитка в изотермических условиях при температуре 350°С и скоростях деформирования 10 мм/с с использованием программного продукта DEFORM-3D в последовательности, представленной на фигурах 2-10.

На фиг. 11-16 показано распределение интенсивности деформаций по объему обрабатываемой заготовки в последовательности операций прессования, показанных на фиг. 3-8. На фиг. 17 приведено распределение линейного размера зерен d по объему слитка после завершения обработки.

Из приведенных результатов следует, что способ прессования слитков и пресс для его осуществления обеспечивают достижение технического результата изобретения - накопленная средняя интенсивность деформации по объему слитка равна 10,0 (фиг. 16). При этой интенсивной деформации по всему объему слитка образуется микрокристаллическая структура с размерами зерен d=0,15 мкм. Это структурное состояние сплава 1570Р обеспечивает повышение предела текучести материала до σ=360 МПа.

Таким образом, предложенное изобретение позволяет повысить прочностные характеристики крупногабаритных металлических заготовок за счет получения однородной мелкокристаллической структуры.