СПОСОБ И СИСТЕМА ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОПТОВОЛОКОННОГО КАБЕЛЯ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к области производства оптоволоконного кабеля и, в частности, к способу и системе для непрерывного производства оптоволоконного кабеля.

Предпосылки изобретения

В существующем производстве оптических кабелей процесс получения кабеля и процесс покрытия оболочкой являются двумя отдельными процессами. Процесс получения кабеля заключается в получении сердцевины кабеля после того, как вставлены трубка или заполнитель и завершено прикрепление нитей; и процесс покрытия оболочкой заключается в подаче сердцевины кабеля после временного хранения в раму для размещения сердцевины кабеля с целью нанесения оболочки экструзией.

При осуществлении процесс получения кабеля характеризуется тем, что из-за сырья в виде нити или материала заполнителя оборудование легко останавливается в середине процесса производства, и необходимо вмешательство оператора. При осуществлении процесс покрытия оболочкой характеризуется тем, что после начала производства оборудование нельзя остановить до получения стандартной длины (2 км/3 км), иначе изделие получится нестандартной длины.

В существующем процессе процесс получения кабеля и процесс покрытия оболочкой при производстве нельзя надежно сочетать. Сердцевину кабеля необходимо отдельно собирать и хранить на складе. При осуществлении процесса покрытия оболочкой сердцевину кабеля со склада забирают и размещают в раме для размещения сердцевины кабеля, что делает эффективность производства оптоволоконного кабеля невысокой.

Кроме того, в процессе покрытия оболочкой, после того как кабель стандартной длины намотан, необходимо снизить частоту вращения, чтобы вручную снять готовую катушку и загрузить пустую катушку; и готовую катушку после выхода из оборудования вручную пакуют после проверки на соответствие требованиям и вокруг щек катушки прикрепляют пломбы в виде пластин, поэтому эффективность упаковки относительно низкая.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для решения вышеуказанных проблем и преодоления по меньшей мере одного недостатка согласно настоящему изобретению предложены способ и система для непрерывного производства оптоволоконного кабеля.

Техническое решение, применяемое в настоящем изобретении, следующее.

Способ непрерывного производства оптоволоконного кабеля включает следующие этапы:

(1) получение сердцевины кабеля посредством установки для получения сердцевины кабеля;

(2) перемещение полученной сердцевины кабеля в первое устройство для накопления кабеля с целью накопления сердцевины кабеля на месте;

(3) перемещение сердцевины кабеля из первого устройства для накопления кабеля в устройство для экструзии оболочки, при этом внешнюю часть сердцевины кабеля покрывают оболочкой с получением оптоволоконного кабеля после обработки;

(4) подача оптоволоконного кабеля из устройства для экструзии оболочки в устройство для наматывания кабеля, при этом оптоволоконный кабель наматывают на катушку с получением готовой катушки с намотанным оптоволоконным кабелем;

(5) проверка готовой катушки с намотанным оптоволоконным кабелем на соответствие требованиям и отправка не соответствующей требованиям готовой катушки с намотанным оптоволоконным кабелем в зону устранения несоответствий для приведения ее в соответствие с требованиями; и

(6) закрепление пломбы в виде пластин на соответствующей требованиям готовой катушке посредством пломбирующего устройства.

В этом документе «перемещение сердцевины кабеля из первого устройства для накопления кабеля в устройство для экструзии оболочки» не ограничивается ситуацией, в которой сердцевина кабеля непосредственно входит в устройство для экструзии оболочки после выхода из первого устройства для накопления кабеля, и также возможна ситуация, в которой сердцевина кабеля входит в устройство для экструзии оболочки после входа в несколько устройств; аналогично «подача оптоволоконного кабеля из устройства для экструзии оболочки в устройство для наматывания кабеля» не ограничивается ситуацией, в которой оптоволоконный кабель непосредственно входит в устройство для наматывания кабеля после выхода из устройства для экструзии оболочки, и также возможна ситуация, в которой оптоволоконный кабель входит в устройство для наматывания кабеля после входа в несколько устройств.

В способе непрерывного производства оптоволоконного кабеля, описанном в этом документе, на этапе (5) внешний вид готовой катушки с намотанным оптоволоконным кабелем можно проверить на соответствие требованиям посредством оборудования для видеопроверки или проверкой вручную.

Согласно способу непрерывного производства оптоволоконного кабеля, описанному в этом документе, наличие первого устройства для накопления кабеля делает возможным накопление сердцевины кабеля, и у рабочего есть время устранить проблемы, возникшие в процессе получения сердцевины кабеля. Следовательно, процесс получения сердцевины кабеля в целях производства можно сочетать с процессом покрытия оболочкой, и можно исключить перемещение полуготового изделия в виде сердцевины кабеля, в результате чего значительно повышается эффективность производства.

В этом документе также предложена система для непрерывного производства оптоволоконного кабеля, предназначенная для выполнения вышеуказанного способа непрерывного производства оптоволоконного кабеля, и система для непрерывного производства оптоволоконного кабеля содержит:

установку для получения сердцевины кабеля, предназначенную для получения сердцевины кабеля;

первое устройство для накопления кабеля, предназначенное для приема и накопления сердцевины кабеля из установки для получения сердцевины кабеля;

устройство для экструзии оболочки, предназначенное для приема сердцевины кабеля из первого устройства для накопления кабеля и для покрытия внешней части сердцевины кабеля оболочкой с получением оптоволоконного кабеля после обработки;

устройство для наматывания кабеля, предназначенное для приема оптоволоконного кабеля из устройства для экструзии оболочки и для наматывания оптоволоконного кабеля на катушку с получением готовой катушки с намотанным оптоволоконным кабелем; и

пломбирующее устройство, предназначенное для закрепления пломб в виде пластин на готовой катушке с намотанным оптоволоконным кабелем.

В одном варианте осуществления настоящего изобретения первое устройство для накопления кабеля представляет собой устройство для накопления кабеля активного типа, при этом первое устройство для накопления кабеля содержит:

опорные рамы, при этом на каждой из опорных рам установлен первый направляющий рельс;

фиксированное колесо для накопления кабеля, установленное с возможностью вращения на опорных рамах;

первый подвижный блок, расположенный с возможностью перемещения на первых направляющих рельсах, при этом первый подвижный блок выполнен с возможностью возвратно-поступательного перемещения вдоль первых направляющих рельсов;

подвижное колесо для накопления кабеля, установленное с возможностью вращения в первом подвижном блоке;

раму натяжения, закрепленную относительно опорных рам, при этом на раме натяжения установлен второй направляющий рельс;

фиксированное колесо натяжения, установленное с возможностью вращения на раме натяжения;

второй подвижный блок, расположенный с возможностью перемещения на втором направляющем рельсе, при этом второй подвижный блок выполнен с возможностью возвратно-поступательного перемещения вдоль второго направляющего рельса;

подвижное колесо натяжения, установленное с возможностью вращения во втором подвижном блоке;

упругий элемент, предназначенный для обеспечения перемещения подвижного колеса натяжения в направлении от фиксированного колеса натяжения;

датчик перемещения, установленный на раме натяжения и выполненный с возможностью обеспечения информации о положении относительно фиксированного колеса натяжения; и

приводной механизм подвижного колеса, выполненный с возможностью приведения первого подвижного блока в движение по первым направляющим рельсам на основании сигнала датчика перемещения.

«Фиксированное колесо для накопления кабеля, установленное с возможностью вращения на опорных рамах», описанное в этом документе, не только предусматривает ситуацию, в которой фиксированное колесо для накопления кабеля непосредственно установлено с возможностью вращения на опорных рамах, но и предусматривает ситуацию, в которой фиксированное колесо для накопления кабеля установлено с возможностью вращения на определенном компоненте, и этот компонент и опорные рамы прочно соединены друг с другом, то есть соответствующий компонент считается одной частью опорных рам.

«Рама натяжения, закрепленная относительно опорных рам», описанная в этом документе, не только предусматривает ситуацию, в которой рама натяжения закреплена на опорных рамах или других конструкциях, но и предусматривает ситуацию, в которой рама натяжения выполнена с опорными рамами за одно целое.

При практическом применении датчик перемещения может быть датчиком линейного перемещения.

При практическом применении упругий элемент может быть пружиной сжатия или пружиной растяжения, и упругий элемент также может быть двумя магнитными блоками. Когда упругий элемент содержит два магнитных блока, один магнитный блок закреплен относительно рамы натяжения, а другой магнитный блок прочно соединен со вторым подвижным блоком, и между двумя магнитными блоками есть обусловленная их взаимодействием магнитная сила.

Приводной механизм подвижного колеса может быть силовым приводным двигателем; в первом подвижном блоке установлено колесо, при этом колесо взаимодействует с первыми направляющими рельсами, и силовой приводной двигатель приводит колесо во вращение. При практическом применении каждый из первых направляющих рельсов также может быть элементом в виде зубчатой рейки. В этом случае в первом подвижном блоке могут быть расположены зубчатые колеса, взаимодействующие с зубчатыми рейками, и приводной двигатель подвижного колеса приводит зубчатые колеса во вращение.

Принцип работы первого устройства для накопления кабеля: во время работы сердцевина кабеля сначала наматывается на подвижное колесо натяжения и фиксированное колесо натяжения, затем сердцевина кабеля наматывается на фиксированное колесо для накопления кабеля и подвижное колесо для накопления кабеля, и, наконец, сердцевина кабеля перемещается из устройства. Когда сердцевина кабеля накапливается, линейная скорость, с которой сердцевина кабеля входит в первое устройство для накопления кабеля, больше, чем линейная скорость, с которой сердцевина кабеля выходит из первого устройства для накопления кабеля. В это время под действием упругого элемента подвижное колесо натяжения перемещается в направлении от фиксированного колеса натяжения. Датчик перемещения обнаруживает отклонение положения относительно фиксированного колеса натяжения, приводной механизм подвижного колеса на основании сигнала датчика перемещения приводит первый подвижный блок в движение в направлении от фиксированного колеса для накопления кабеля, и длина накопления кабеля увеличивается. Когда сердцевина кабеля вытягивается обратно, линейная скорость, с которой сердцевина кабеля входит в первое устройство для накопления кабеля, меньше, чем линейная скорость, с которой сердцевина кабеля выходит из первого устройства для накопления кабеля. В это время подвижное колесо натяжения преодолевает усилие упругого элемента и перемещается близко к фиксированному колесу натяжения. Датчик перемещения обнаруживает отклонение положения относительно фиксированного колеса натяжения, приводной механизм подвижного колеса на основании сигнала датчика перемещения заставляет первый подвижный блок переместиться близко к фиксированному колесу для накопления кабеля, и длина накопления кабеля уменьшается.

Устройство для накопления кабеля, известное из уровня техники, обладает следующими недостатками: 1) когда длина накопления сердцевины кабеля относительно велика, расстояние между фиксированным колесом и подвижным колесом становится больше, и трение, обусловленное весом цепи или весом стальной проволоки, будет увеличивать тяговое усилие в отношении сердцевины кабеля, поэтому в процессе накопления сердцевины кабеля не может обеспечиваться соблюдение требования минимального натяжения сердцевины кабеля; 2) когда длина накопления сердцевины кабеля относительно велика, количество направляющих колес для накопления сердцевины кабеля будет увеличиваться, и вес подвижного колеса для накопления кабеля сам будет увеличиваться, что приводит к значительному увеличению тягового усилия в отношении сердцевины кабеля, и не может соблюдаться требование натяжения приблизительно 40–160 Н, требуемого в процессе накопления сердцевины кабеля для сердцевины кабеля. Ввиду вышеуказанных причин существующее устройство для накопления кабеля пассивного типа обычно характеризуется длиной накопления сердцевины кабеля приблизительно 200 м, и при скорости производства 80 м/мин остается меньше чем 3 минуты для действий со стороны оператора. Для рабочего невозможно оставить достаточно времени, чтобы он справился с непредусмотренными ситуациями, и нельзя обеспечить то, что длина сердцевины кабеля после непредусмотренных ситуаций будет требуемой стандартной длиной.

В случае первого устройства для накопления кабеля, описанного в этом документе, приводной механизм подвижного колеса применяется для приведения подвижного колеса для накопления кабеля в движение, и расстояние перемещения регулируется расположением колес натяжения спереди. За счет применения такого элемента исключается дополнительное натяжение, обеспечиваемое несколькими направляющими колесами при накоплении сердцевины кабеля большой длины, и сердцевину кабеля большой длины можно контролировать небольшим натяжением, что соответствует требованиям производства оптоволоконного кабеля. Следовательно, в первом устройстве для накопления кабеля, описанном в этом документе, количество направляющих колес подвижного колеса для накопления кабеля и количество направляющих колес фиксированного колеса для накопления кабеля может увеличиваться, так же как и длина первых направляющих рельсов, и длина накопления сердцевины кабеля может достигать 2–3 км.

В способе непрерывного производства оптоволоконного кабеля, описанном в этом документе, благодаря наличию первого устройства для накопления кабеля процесс получения сердцевины кабеля в целях производства можно сочетать с процессом покрытия оболочкой, и можно исключить перемещение полуготового изделия в виде сердцевины кабеля, в результате чего значительно повышается эффективность производства.

В одном варианте осуществления настоящего изобретения первое устройство для накопления кабеля дополнительно содержит направляющий шкив, установленный на раме натяжения. Сердцевина кабеля наматывается на фиксированное колесо натяжения и подвижное колесо натяжения после прохождения по направляющему шкиву.

Благодаря наличию направляющего шкива сердцевину кабеля легко направлять, в результате чего она лучше наматывается на фиксированное колесо натяжения и подвижное колесо натяжения.

В одном варианте осуществления настоящего изобретения установка для получения сердцевины кабеля содержит устройство для подачи силового элемента кабеля, устройство для подачи трубки кабеля, устройство для подачи заполнителя кабеля, устройство для вставки нитей и устройство для прикрепления нитей;

между первым устройством для накопления кабеля и устройством для экструзии оболочки расположено устройство для приваривания металлической ленты, и устройство для приваривания металлической ленты предназначено для приема сердцевины кабеля из первого устройства для накопления кабеля и приваривания металлической ленты вокруг сердцевины кабеля; и

между устройством для экструзии оболочки и устройством для наматывания кабеля расположено второе устройство для накопления кабеля; второе устройство для накопления кабеля предназначено для приема и накопления оптоволоконного кабеля из устройства для экструзии оболочки и для перемещения оптоволоконного кабеля в устройство для наматывания кабеля.

При практическом применении для выполнения требования непрерывного прикрепления нитей для сердцевины кабеля в качестве устройства для прикрепления нитей применяется высокоскоростная машина для прикрепления нитей с функцией повторного прикрепления нитей, раскрытая в патенте с номером публикации CN201035198Y.

Такая же конструкция, что и устройство для накопления кабеля активного типа или устройство для накопления кабеля пассивного типа, может применяться в качестве второго устройства для накопления кабеля, то есть может применяться устройство, известное из уровня техники. Например, при практическом применении может применяться устройство для временного накопления, используемое в производстве оптоволоконного кабеля и раскрытое в патенте с номером публикации CN106927294A.

В отрасли производства оптоволоконных кабелей оптоволоконный кабель необходимо аккуратно наматывать на катушку для наматывания кабеля слоями. Этот процесс в отрасли называется наматыванием кабеля. Перед наматыванием кабеля внутренний конец длиной 1–10 м в начале оптоволоконного кабеля необходимо пропустить через одну сторону катушки и закрепить. В отрасли это называется предварительным закреплением внутренним концом, и предварительное закрепление внутренним концом в отрасли производства оптоволоконных кабелей является неотъемлемой частью процесса наматывания кабеля. Катушка, на которую наматывается оптоволоконный кабель, содержит шейку и две щеки, соосно соединенные с двумя концами шейки. В центре каждой из щек выполнено установочное отверстие, и одна из щек дополнительно обеспечена отверстием для пропускания кабеля снаружи шейки, предназначенным для пропускания кабеля сквозь него во время операции предварительного закрепления внутренним концом. В уровне техники раскрыто множество устройств, выполненных с возможностью автоматического наматывания кабеля, но эти устройства не содержат элемент для предварительного закрепления внутренним концом, то есть предварительное закрепление внутренним концом все еще необходимо осуществлять вручную на протяжении всего процесса, и интенсивность труда рабочего является высокой.

Устройство для наматывания кабеля, описанное в этом документе, улучшено для решения вышеуказанных проблем. В одном варианте осуществления настоящего изобретения устройство для наматывания кабеля содержит:

опорную конструкцию, при этом опорная конструкция содержит первый рельс;

два элемента для удерживания катушки, расположенные с возможностью скольжения на первом рельсе, при этом два элемента для удерживания катушки представляют собой первый элемент для удерживания катушки и второй элемент для удерживания катушки соответственно, и на противоположных сторонах двух элементов для удерживания катушки соответственно с возможностью вращения установлены две вращаемые головки;

двигатель для наматывания кабеля, установленный на одном из элементов для удерживания катушки и выполненный с возможностью приведения во вращение вращаемой головки на том элементе для удерживания катушки, на котором расположен двигатель для наматывания кабеля;

механизм для предварительного закрепления оптоволоконного кабеля, установленный на первом элементе для удерживания катушки и выполненный с возможностью приема оптоволоконного кабеля, пропущенного сквозь отверстие для пропускания кабеля в катушке, и обеспечения возможности вытягивания оптоволоконного кабеля на заданную длину из отверстия для пропускания кабеля с целью предварительного закрепления; и

механизм для фиксации оптоволоконного кабеля, установленный на первом элементе для удерживания катушки и выполненный с возможностью фиксации оптоволоконного кабеля на одной из щек катушки после предварительного закрепления оптоволоконного кабеля.

Механизм для предварительного закрепления оптоволоконного кабеля содержит:

зубчатый диск, установленный с возможностью вращения на первом элементе для удерживания катушки и расположенный соосно относительно вращаемой головки на первом элементе для удерживания катушки, при этом на первом элементе для удерживания катушки между зубчатым диском и вращаемой головкой расположен элемент однонаправленной передачи; зубчатый диск совершает вращение относительно вращаемой головки при вращении зубчатого диска в первом направлении; вращаемая головка выполнена с возможностью приведения в синхронное вращение при вращении зубчатого диска во втором направлении; и первое направление противоположно второму направлению;

первый двигатель, установленный с возможностью движения на первом элементе для удерживания катушки, при этом на выходном валу первого двигателя установлено первое зубчатое колесо;

первый цилиндр, установленный на первом элементе для удерживания катушки и выполненный с возможностью управления перемещением первого двигателя, так что первое зубчатое колесо первого двигателя входит в зацепление с зубчатым диском или первое зубчатое колесо выходит из зацепления с зубчатым диском; и

узел для закрепления кабеля, установленный на зубчатом диске и выполненный с возможностью закрепления оптоволоконного кабеля из отверстия для пропускания кабеля в катушке.

Элементы для удерживания катушки могут перемещаться вдоль первого рельса, так что посредством установочных отверстий катушка на них надежно закреплена или катушка удерживается посредством вращаемых головок. Принцип работы устройства для наматывания кабеля следующий. Конец оптоволоконного кабеля пропускается сквозь отверстие для пропускания кабеля вручную или посредством другого механического устройства, входит в механизм для предварительного закрепления оптоволоконного кабеля и прочно закрепляется посредством узла для закрепления кабеля. Затем первый двигатель приводится в действие, и зубчатый диск приводится во вращение в первом направлении за счет зацепления первого зубчатого колеса с зубчатым диском. За счет действия элемента однонаправленной передачи вращаемая головка на первом элементе для удерживания катушки не вращается синхронно, и оптоволоконный кабель будет перемещаться относительно катушки и затем вытаскиваться из отверстия для пропускания кабеля в катушке под действием узла для закрепления кабеля, то есть операция предварительного закрепления кабеля может осуществляться автоматически. После завершения предварительного закрепления механизм для фиксации оптоволоконного кабеля работает и фиксирует оптоволоконный кабель на одной из щек катушки. Затем поршневой шток первого цилиндра выдвигается и приводит первый двигатель в движение, так что первое зубчатое колесо выходит из зацепления с зубчатым диском. В это время устройство для наматывания кабеля работает и приводит вращаемую головку во вращение во втором направлении. За счет действия элемента однонаправленной передачи вращаемая головка и зубчатый диск вращаются синхронно, то есть в это время может осуществляться операция наматывания оптоволоконного кабеля.

При практическом применении первое направление является направлением по часовой стрелке, а второе направление является направлением против часовой стрелки; или первое направление является направлением против часовой стрелки, а второе направление является направлением по часовой стрелке.

В устройстве для наматывания кабеля, описанном в этом документе, для оптоволоконного кабеля, пропущенного сквозь отверстие для пропускания кабеля, операция предварительного закрепления внутренним концом может быть выполнена автоматически. По сравнению с существующими операциями, выполняемыми вручную, эффективность производства может быть эффективно повышена.

В одном варианте осуществления настоящего изобретения вокруг зубчатого диска расположено несколько позиционирующих направляющих стержней; на каждом из позиционирующих направляющих стержней установлен позиционирующий элемент, и каждый из позиционирующих элементов расположен на одинаковом расстоянии от оси зубчатого диска. Расстояние между местом, где узел для закрепления кабеля закрепляет оптоволоконный кабель, и осью зубчатого диска больше или равно расстоянию между каждым из позиционирующих элементов и осью зубчатого диска, и позиционирующие элементы предназначены для обеспечения оптоволоконному кабелю опоры и тем самым способствуют наматыванию предварительно закрепленного оптоволоконного кабеля. Позиционирующие направляющие стержни и позиционирующие элементы расположены так, что оптоволоконный кабель может быть намотан снаружи позиционирующих элементов при вытягивании оптоволоконного кабеля, что может эффективно повышать качество операции предварительного закрепления внутренним концом.

При практическом применении положение каждого из позиционирующих элементов на соответствующих позиционирующих направляющих стержнях может регулироваться и за счет этого подгоняется под катушки разных размеров. Например, каждый из позиционирующих элементов надет на соответствующий позиционирующий направляющий стержень и зафиксирован крепежной деталью.

В одном варианте осуществления настоящего изобретения узел для закрепления кабеля содержит цилиндр для закрепления кабеля, зафиксированный на зубчатом диске; цилиндр для закрепления кабеля прочно соединен с опорным элементом для закрепления кабеля, а поршневой шток цилиндра для закрепления кабеля прочно соединен с элементом для закрепления кабеля. Промежуток между опорным элементом для закрепления кабеля и элементом для закрепления кабеля предназначен для продевания оптоволоконного кабеля, и элемент для закрепления кабеля и цилиндр для закрепления кабеля расположены близко друг к другу для закрепления оптоволоконного кабеля за счет работы цилиндра для закрепления кабеля.

Для способствования надежной работе цилиндра для закрепления кабеля при практическом применении в узле для закрепления кабеля может быть установлен датчик обнаружения для определения того, продет ли оптоволоконный кабель в промежуток между опорным элементом для закрепления кабеля и элементом для закрепления кабеля. При обнаружении того, что оптоволоконный кабель продет в промежуток между опорным элементом для закрепления кабеля и элементом для закрепления кабеля, цилиндр для закрепления кабеля работает для прочного закрепления оптоволоконного кабеля.

В одном варианте осуществления настоящего изобретения механизм для фиксации оптоволоконного кабеля содержит:

цилиндр для забивания гвоздей, установленный на первом элементе для удерживания катушки; и

первый гвоздезабивной пистолет, закрепленный на поршневом штоке цилиндра для забивания гвоздей и предназначенный для фиксации оптоволоконного кабеля на одной из щек катушки после завершения предварительного закрепления оптоволоконного кабеля.

Когда механизм для предварительного закрепления оптоволоконного кабеля завершает предварительное закрепление внутренним концом в отношении конца оптоволоконного кабеля, из первого гвоздезабивного пистолета вылетает U-образный гвоздь для фиксации внутреннего конца оптоволоконного кабеля на одной из щек катушки.

В одном варианте осуществления настоящего изобретения первый элемент для удерживания катушки содержит направляющую, и цилиндр для забивания гвоздей расположен на направляющей с возможностью скольжения. Механизм для фиксации оптоволоконного кабеля содержит приводной элемент, выполненный с возможностью приведения цилиндра для забивания гвоздей в движение вдоль направляющей, или содержит фиксирующий элемент, выполненный с возможностью фиксации цилиндра для забивания гвоздей на направляющей.

Благодаря наличию направляющей можно изменять положение цилиндра для забивания гвоздей и за счет этого подгонять его под катушки разных размеров. При практическом применении приводной элемент может быть цилиндром или конструкцией с ходовым винтом, а фиксирующий элемент может быть крепежной деталью.

В одном варианте осуществления настоящего изобретения опорная конструкция содержит первую зубчатую рейку; на каждом из двух элементов для удерживания катушки установлены второе зубчатое колесо и второй двигатель, приводящий второе зубчатое колесо во вращение, и вторые зубчатые колеса входят с первой зубчатой рейкой в зацепление. Соответствующий элемент для удерживания катушки приводится в движение по первому рельсу, когда второй двигатель вращается.

В одном варианте осуществления настоящего изобретения двигатель для наматывания кабеля установлен на первом элементе для удерживания катушки; и элемент однонаправленной передачи содержит:

храповое колесо, соосно расположенное на вращаемой головке на первом элементе для удерживания катушки;

собачку, установленную с возможностью поворота на зубчатом диске; и

упругую часть, обеспечивающую возможность поворота собачки к храповому колесу.

Чтобы катушка приводилась во вращение вращаемой головкой на первом элементе для удерживания катушки более надежно, предпочтительно вращаемая головка на первом элементе для удерживания катушки содержит ограничительный штырь, а одна из щек катушки содержит ограничительное отверстие, соответствующее ограничительному штырю.

В одном варианте осуществления настоящего изобретения устройство для наматывания кабеля дополнительно содержит два рельса для перемещения катушки, расположенные бок о бок; на каждом из двух рельсов для перемещения катушки с возможностью движения установлена опора для перемещения катушки, выполненная с возможностью подъема, и опоры для перемещения катушки предназначены для обеспечения опоры катушкам.

Два рельса для перемещения катушки, расположенные бок о бок, размещены для совместной работы с двумя элементами для удерживания катушки, перемещающимися по первому рельсу, так что элементы для удерживания катушки могут работать над любым из рельсов для перемещения катушки, и две опоры для перемещения катушки могут работать совместно друг с другом. Одна опора для перемещения катушки может перемещать готовую катушку с намотанным оптоволоконным кабелем, а другая опора для перемещения катушки может перемещать пустую катушку. Такая конструкция может обеспечивать непрерывное производство, что значительно повышает эффективность производства.

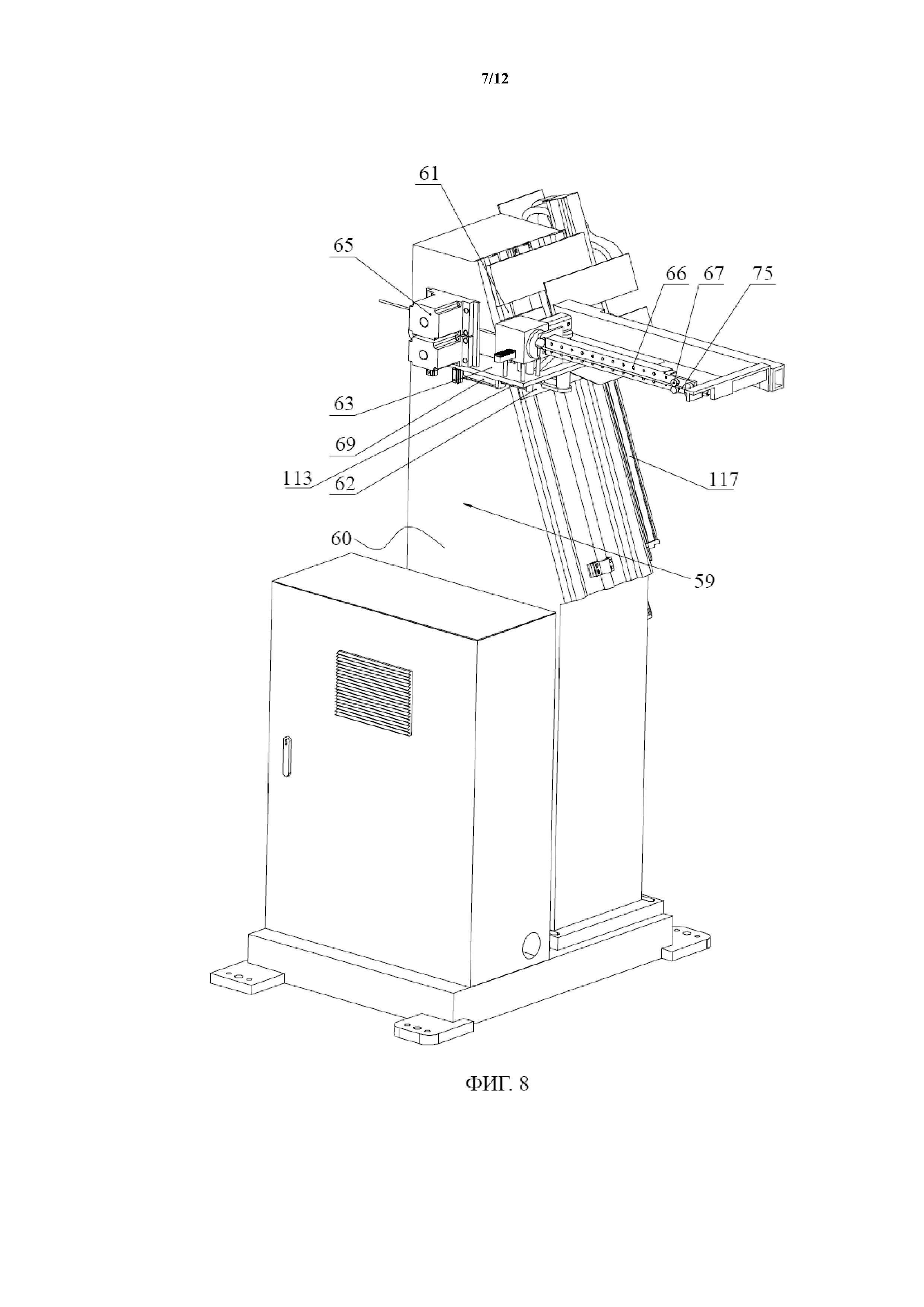

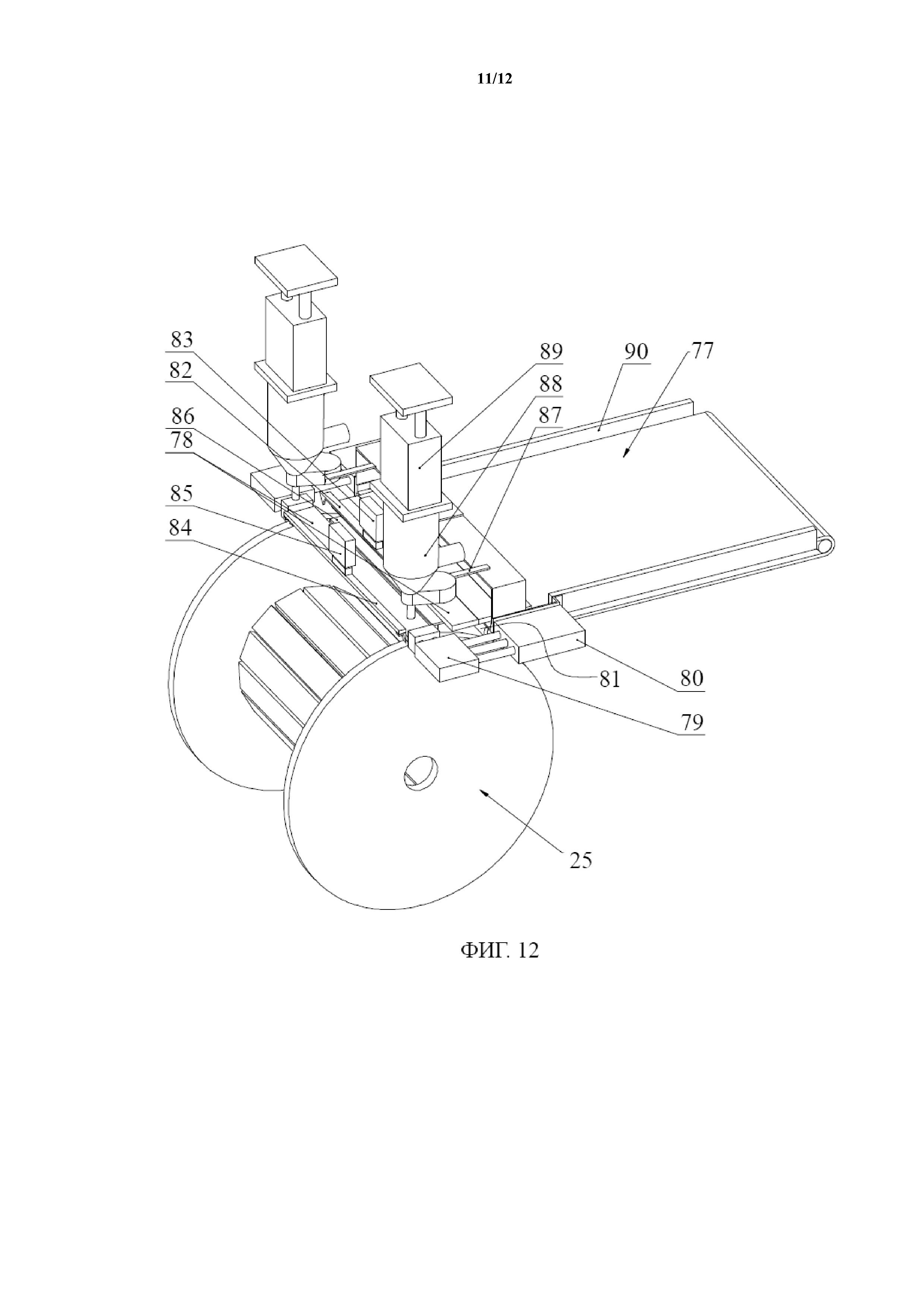

В одном варианте осуществления настоящего изобретения устройство для наматывания кабеля дополнительно содержит механизм для продевания кабеля, и механизм для продевания кабеля содержит:

первую станину, расположенную с одной стороны опорной конструкции, при этом первая станина содержит второй рельс, расположенный вертикально или наклонно;

первое подъемное основание, расположенное с возможностью перемещения на втором рельсе;

первый приводной механизм, выполненный с возможностью приведения первого подъемного основания в движение по второму рельсу;

поворотное основание, установленное с возможностью вращения на первом подъемном основании;

первую группу колес для направления кабеля, установленную на поворотном основании и предназначенную для проведения оптоволоконного кабеля;

третий двигатель, выполненный с возможностью приведения первой группы колес для направления кабеля в действие с приведением в движение оптоволоконного кабеля, размещенного в первой группе колес для направления кабеля;

телескопическую трубку, установленную на поворотном основании, при этом конец телескопической трубки содержит вторую группу колес для направления кабеля, и вторая группа колес для направления кабеля выполнена с возможностью приема оптоволоконного кабеля от первой группы колес для направления кабеля;

телескопический цилиндр, выполненный с возможностью обеспечения вытягивания или втягивания телескопической трубки с приближением второй группы колес для направления кабеля к катушке или ее удалением от нее; и

второй цилиндр, при этом основная часть второго цилиндра с возможностью поворота установлена на первом подъемном основании, поршневой шток второго цилиндра с возможностью поворота соединен с поворотным основанием, и второй цилиндр выполнен с возможностью обеспечения поворота поворотного основания.

В качестве первого приводного механизма можно применять любой из существующих приводных механизмов, такой как сочетание зубчатой рейки с шестерней, конструкция с приводным ремнем, конструкция с ходовым винтом и тому подобное, и первый приводной механизм может точно регулировать положение, в котором первое подъемное основание расположено на втором рельсе, посредством серводвигателя.

Как первая группа колес для направления кабеля, так и вторая группа колес для направления кабеля содержат направляющие колеса, расположенные вверху и внизу, и оптоволоконный кабель проходит между направляющими колесами. Принцип работы механизма для продевания кабеля следующий. Первый приводной механизм может управлять подъемом первого подъемного основания, так что оптоволоконный кабель в телескопической трубке и отверстие для пропускания кабеля в катушке расположены по существу в одной плоскости. Второй цилиндр работает, и поршневой шток второго цилиндра выдвигается с обеспечением поворота поворотного основания на заданный угол. В это время оптоволоконный кабель в телескопической трубке точно выравнивается с отверстием для пропускания кабеля в катушке, и тогда телескопический цилиндр работает с подведением второй группы колес для направления кабеля близко к катушке. Первая группа колес для направления кабеля и вторая группа колес для направления кабеля работают, так что оптоволоконный кабель может быть надежно пропущен сквозь отверстие для пропускания кабеля в катушке.

При практическом применении предпочтительно, чтобы при втягивании поршневого штока второго цилиндра центральная линия телескопической трубки была перпендикулярной оси вращаемой головки. Благодаря механизму для продевания кабеля, описанному в этом документе, может быть автоматически выполнена функция продевания кабеля и могут применяться катушки разных размеров.

При практическом применении для способствования наматыванию оптоволоконного кабеля на катушку поворотное основание содержит нижнее основание и верхнее основание. Верхнее основание выполнено с возможностью возвратно-поступательного перемещения относительно нижнего основания, что может обеспечиваться рельсом и приводным элементом. В этом случае нижнее основание с возможностью поворота установлено на первом подъемном основании; поршневой шток второго цилиндра с возможностью поворота соединен с нижним основанием; и первая группа колес для направления кабеля, третий двигатель, телескопическая трубка и телескопический цилиндр установлены на верхнем основании. Такая конструкция делает возможным возвратно-поступательное движение верхнего основания при наматывании оптоволоконного кабеля, в результате чего предотвращается раскачивание оптоволоконного кабеля влево и вправо и надежно осуществляется операция наматывания.

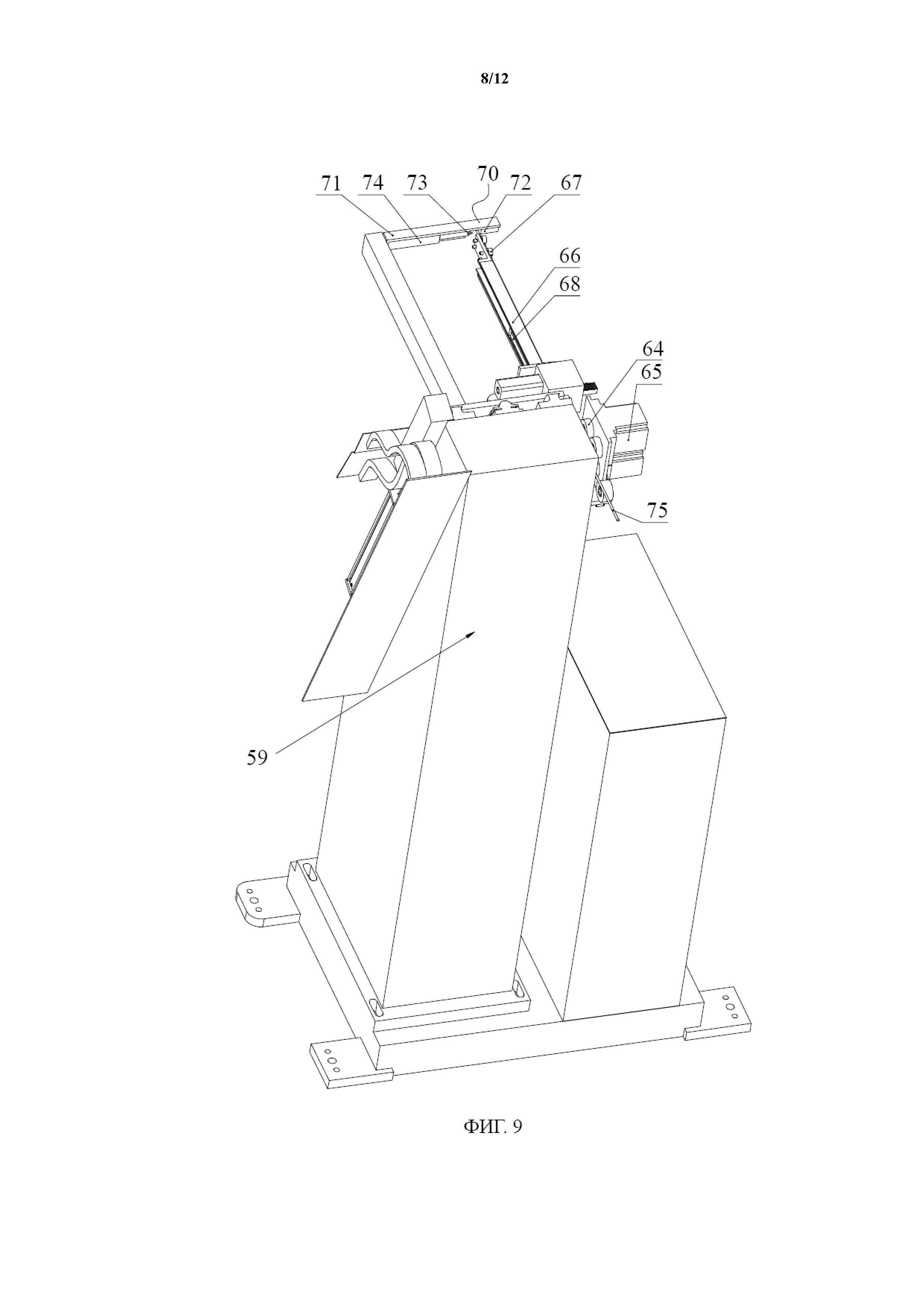

В одном варианте осуществления настоящего изобретения механизм для продевания кабеля дополнительно содержит узел для отрезания кабеля, при этом узел для отрезания кабеля содержит:

стержень для отрезания кабеля, установленный на первой станине, при этом стержень для отрезания кабеля содержит неподвижное лезвие;

отрезающее лезвие, установленное с возможностью скольжения на стержне для отрезания кабеля, при этом между отрезающим лезвием и неподвижным лезвием предусмотрен промежуток для прохождения оптоволоконного кабеля; и

приводной цилиндр отрезающего лезвия, установленный на стержне для отрезания кабеля и выполненный с возможностью приведения отрезающего лезвия в движение к неподвижному лезвию с отрезанием оптоволоконного кабеля между отрезающим лезвием и неподвижным лезвием.

После завершения наматывания оптоволоконного кабеля на катушку, при управляемом перемещении первого подъемного основания оптоволоконный кабель располагается между отрезающим лезвием и неподвижным лезвием. Затем приводной цилиндр отрезающего лезвия приводит отрезающее лезвие в движение к неподвижному лезвию и отрезает оптоволоконный кабель между отрезающим лезвием и неподвижным лезвием, и таким образом осуществляется операция автоматического отрезания.

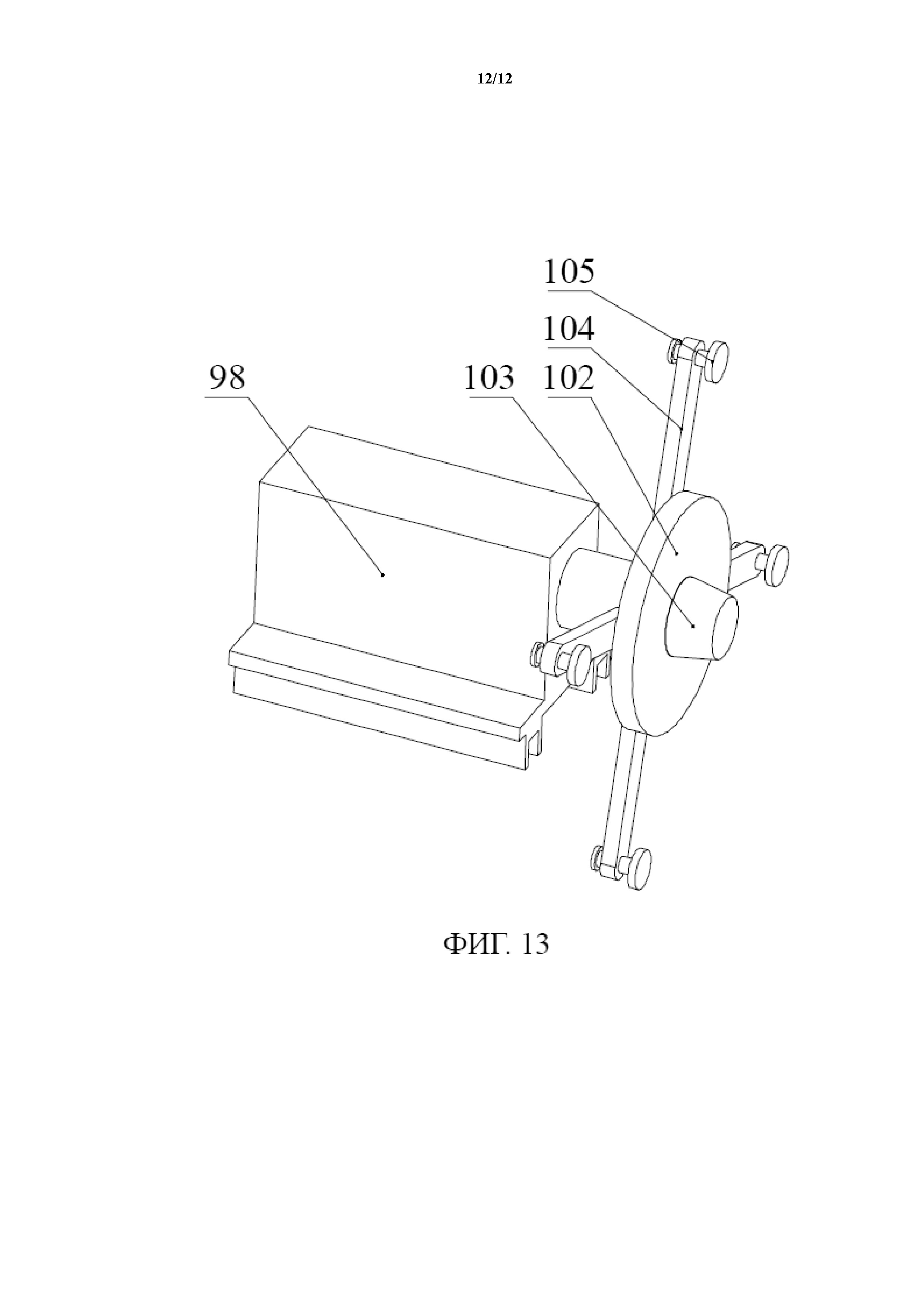

В одном варианте осуществления настоящего изобретения пломбирующее устройство содержит:

вторую станину;

конвейерную ленту, установленную на второй станине и предназначенную для перемещения пломбы в виде пластины, при этом один конец конвейерной ленты представляет собой внешний конец конвейерной ленты;

первый останавливающий элемент, расположенный с возможностью перемещения на переднем крае внешнего конца конвейерной ленты и предназначенный для взаимодействия с первой частью пломбы в виде пластины, находящейся на внешнем конце конвейерной ленты, с предотвращением перемещения пломбы в виде пластины наружу;

первый подъемный механизм, установленный на второй станине и выполненный с возможностью перемещения первого останавливающего элемента вверх-вниз, при этом первый останавливающий элемент перестает блокировать пломбу в виде пластины, когда первый подъемный механизм перемещает первый останавливающий элемент вверх;

два третьих цилиндра, расположенные с двух сторон внешнего конца конвейерной ленты, при этом два третьих цилиндра работают совместно друг с другом и выполнены с возможностью зажимания первой части пломбы в виде пластины, находящейся на внешнем конце конвейерной ленты;

два четвертых цилиндра, установленные с двух сторон конвейерной ленты соответственно, при этом каждый из четвертых цилиндров соответствует одному из третьих цилиндров и работает совместно с ним, и поршневой шток каждого из четвертых цилиндров прочно соединен с соответствующим третьим цилиндром, и два четвертых цилиндра работают совместно друг с другом и выполнены с возможностью перемещения двух третьих цилиндров и пломбы в виде пластины, зажатой третьими цилиндрами, с конвейерной ленты;

вторые гвоздезабивные пистолеты, предназначенные для закрепления пломбы в виде пластины, перемещенной от четвертых цилиндров, на щеках готовой катушки с намотанным оптоволоконным кабелем; и

третьи подъемные механизмы, установленные на второй станине и выполненные с возможностью перемещения вторых гвоздезабивных пистолетов вверх-вниз.

«Передний край внешнего конца конвейерной ленты» относится к одному концу в направлении перемещения конвейерной ленты. Первая часть пломбы в виде пластины, описанная в этом документе, относится к передней части пломбы в виде пластины, не перемещаемой четвертыми цилиндрами, то есть исходная вторая часть пломбы в виде пластины становится первой частью пломбы в виде пластины, когда пломба в виде пластины один раз перемещается четвертыми цилиндрами.

При практическом применении положение готовой катушки с намотанным оптоволоконным кабелем сначала регулируется так, что верхняя точка каждой из щек готовой катушки с намотанным оптоволоконным кабелем соприкасается с нижним краем первой части пломбы в виде пластины. Принцип работы пломбирующего устройства следующий. Конвейерная лента работает и перемещает несколько пломб в виде пластин к внешнему концу конвейерной ленты. Когда первая часть пломбы в виде пластины входит в контакт с первым останавливающим элементом и останавливается им, конвейерная лента прекращает работать. Первый подъемный механизм работает и перемещает первый останавливающий элемент вверх, и первый останавливающий элемент перестает блокировать первую часть пломбы в виде пластины. В это время два третьих цилиндра работают с зажиманием первой части пломбы в виде пластины, и затем поршневой шток каждого из четвертых цилиндров выдвигается с перемещением двух третьих цилиндров и пломбы в виде пластины, зажатой двумя третьими цилиндрами, с конвейерной ленты. Пломба в виде пластины размещается в верхней части двух щек, затем третьи подъемные механизмы работают и перемещают вторые гвоздезабивные пистолеты вниз. Вторые гвоздезабивные пистолеты работают и фиксируют пломбу в виде пластины, перемещаемую четвертыми цилиндрами, на щеках готовой катушки с намотанным оптоволоконным кабелем. После закрепления одной пломбы в виде пластины каждый из компонентов возвращается в исходное положение. После поворота готовой катушки с намотанным оптоволоконным кабелем на заданный угол вышеуказанные действия повторяются до тех пор, пока последняя пломба в виде пластины не будет зафиксирована на щеках готовой катушки с намотанным оптоволоконным кабелем. Поскольку диаметр основной части катушки после добавления пломбы в виде пластин увеличивается, то, когда последняя пломба в виде пластины транспортируется, необходимо переместить всю катушку на расстояние пломбы в виде пластины и затем осуществить операцию. Наконец, вся работа по опломбированию завершается.

Пломба в виде пластины зажимается двумя третьими цилиндрами, описанными в этом документе, что характеризуется высокой надежностью, длительным сроком службы и низкими расходами на техническое обслуживание по сравнению с применением присосок с пеноматериалом. После зажимания пломбы в виде пластины третьими цилиндрами пломба в виде пластины может быть непосредственно перемещена в соответствующее положение на готовой катушке с намотанным оптоволоконным кабелем посредством четвертых цилиндров. Ход этой конструкции короткий, все действия простые, а эффективность высокая.

Для повышения эффективности работы предпочтительно предусмотрено два вторых гвоздезабивных пистолета, расположенные над соответствующими щеками соответственно.

В одном варианте осуществления настоящего изобретения пломбирующее устройство дополнительно содержит контроллер, управляющий работой первого подъемного механизма, третьих подъемных механизмов, третьих цилиндров, четвертых цилиндров, конвейерной ленты и вторых гвоздезабивных пистолетов, и первые фотоэлектрические датчики, расположенные над двумя сторонами внешнего конца конвейерной ленты. Первые фотоэлектрические датчики электрически соединены с контроллером и выполнены с возможностью определения, расположена ли первая часть пломбы в виде пластины, находящаяся на внешнем конце конвейерной ленты, на месте.

Два первых фотоэлектрических датчика могут определять, расположены ли две стороны первой части пломбы в виде пластины на месте, и после расположения обеих сторон на месте контроллеру отправляется сигнал. Контроллер заставляет конвейерную ленту остановить вращение и затем управляет работой первого подъемного механизма, третьих цилиндров, четвертых цилиндров, третьих подъемных механизмов и вторых гвоздезабивных пистолетов.

В одном варианте осуществления настоящего изобретения передний край внешнего конца конвейерной ленты содержит накопительную пластину; между первым останавливающим элементом и накопительной пластиной предусмотрен зазор, и первые фотоэлектрические датчики выполнены с возможностью излучения в зазор инфракрасных лучей с определением того, расположены ли соответствующие стороны пломбы в виде пластины на месте.

Если пломба в виде пластины будет на месте, то первая часть пломбы в виде пластины закроет зазор. В то же время, если срабатывает как левый первый фотоэлектрический датчик, так и правый первый фотоэлектрический датчик, то это указывает на то, что пломба в виде пластины уже на месте, и контроллер может заставить конвейерную ленту остановить вращение на основании сигнала первых фотоэлектрических датчиков.

Каждый из первых фотоэлектрических датчиков представляет собой датчик диффузного отражения, однако при практическом применении могут применяться другие датчики, выполненные с возможностью обнаружения пломбы в виде пластины.

В одном варианте осуществления настоящего изобретения пломбирующее устройство дополнительно содержит:

второй останавливающий элемент, расположенный с возможностью перемещения на переднем конце первого останавливающего элемента и предназначенный для взаимодействия с пломбой в виде пластины, перемещаемой четвертыми цилиндрами, с ограничением положения пломбы в виде пластины; и

второй подъемный механизм, выполненный с возможностью перемещения второго останавливающего элемента вверх-вниз, при этом второй останавливающий элемент перестает блокировать пломбу в виде пластины, перемещаемую четвертыми цилиндрами, когда второй подъемный механизм перемещает второй останавливающий элемент вверх.

«Передний конец первого останавливающего элемента» относится к одному концу в направлении перемещения конвейерной ленты. При практическом применении второй останавливающий элемент предпочтительно расположен непосредственно над самой верхней точкой щек. Принцип работы второго останавливающего элемента следующий. Второй подъемный механизм удерживает второй останавливающий элемент в нижнем положении; в это время пломба в виде пластины, перемещаемая четвертыми цилиндрами, взаимодействует со вторым останавливающим элементом, и второй останавливающий элемент может ограничивать положение пломбы в виде пластины. После завершения работы вторых гвоздезабивных пистолетов и перемещения вторым подъемным механизмом второго останавливающего элемента вверх готовая катушка с намотанным оптоволоконным кабелем контролируемым образом поворачивается на заданный угол. За счет наличия второго подъемного механизма и второго останавливающего элемента пломба в виде пластины будет остановлена вторым останавливающим элементом перед ее фиксацией на щеках вторыми гвоздезабивными пистолетами, так что зазор между каждыми двумя соседними пломбами в виде пластин, зафиксированными на щеках, является определенной величиной, характеризующейся высокой точностью. При практическом применении, если между каждыми двумя соседними пломбами в виде пластин не требуется зазор, необходимо только управлять третьими подъемными механизмами так, что второй останавливающий элемент остается в относительно высоком положении.

В одном варианте осуществления настоящего изобретения каждая из двух сторон конвейерной ленты содержит ограничительную боковую пластину; и первый подъемный механизм, второй подъемный механизм и третий подъемный механизм представляют собой цилиндры.

Ограничительные боковые пластины могут ограничивать левое положение и правое положение пломбы в виде пластины, и первый подъемный механизм, второй подъемный механизм и третий подъемный механизм представляют собой цилиндры. Такая конструкция является простой.

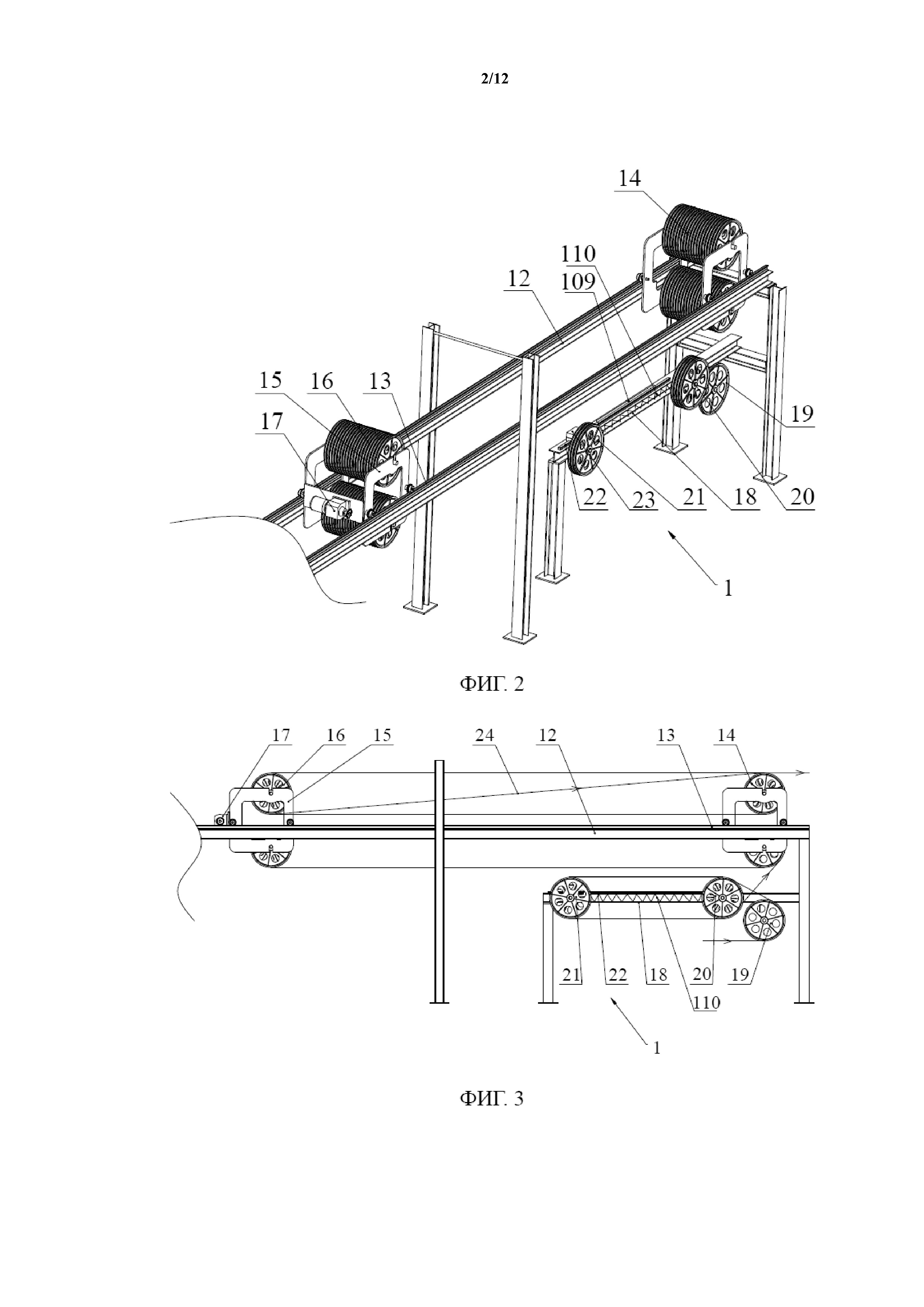

В одном варианте осуществления настоящего изобретения вторая станина содержит две вертикальные стойки, и каждая из вертикальных стоек содержит вертикальный направляющий рельс. Пломбирующее устройство дополнительно содержит два опорных зажимных узла и два подъемных узла. Опорные зажимные узлы расположены с возможностью перемещения на соответствующих вертикальных направляющих рельсах и предназначены для зажимания и приведения готовой катушки с намотанным оптоволоконным кабелем во вращение. Подъемные узлы предназначены для перемещения соответствующих опорных зажимных узлов вверх-вниз вдоль вертикальных направляющих рельсов. Каждый из опорных зажимных узлов содержит:

второе подъемное основание, расположенное с возможностью скольжения на соответствующем вертикальном направляющем рельсе, при этом второе подъемное основание содержит горизонтальный направляющий рельс;

горизонтальное подвижное основание, расположенное с возможностью скольжения на горизонтальном направляющем рельсе;

зажимающий диск, установленный с возможностью вращения на горизонтальном подвижном основании, при этом зажимающий диск предназначен для взаимодействия с боковой стенкой одной из щек готовой катушки с намотанным оптоволоконным кабелем;

первый серводвигатель, выполненный с возможностью приведения зажимающего диска во вращение; и

пятый цилиндр, установленный на втором подъемном основании и выполненный с возможностью приведения горизонтального подвижного основания в возвратно-поступательное движение вдоль горизонтального направляющего рельса; и

два опорных зажимных узла, работающие совместно друг с другом и предназначенные для зажимания двух щек готовой катушки с намотанным оптоволоконным кабелем соответственно.

При работе опорных зажимных узлов пятые цилиндры работают и толкают горизонтальные подвижные основания для перемещения к готовой катушке с намотанным оптоволоконным кабелем, так что два зажимающих диска зажимают две щеки готовой катушки с намотанным оптоволоконным кабелем соответственно. В это время подъемные узлы обеспечивают перемещение готовой катушки с намотанным оптоволоконным кабелем вверх-вниз, и посредством первых серводвигателей может обеспечиваться точное вращение готовой катушки с намотанным оптоволоконным кабелем.

В одном варианте осуществления настоящего изобретения каждый из подъемных узлов представляет собой конструкцию с ходовым винтом, и каждый из подъемных узлов содержит:

ходовой винт, установленный с возможностью вращения в вертикальной стойке, при этом второе подъемное основание содержит гайку, взаимодействующую с ходовым винтом посредством резьбы; и

второй серводвигатель, выполненный с возможностью приведения ходового винта во вращение с обеспечением перемещения опорного зажимного узла вверх-вниз.

В одном варианте осуществления настоящего изобретения каждый из зажимающих дисков содержит:

основную часть диска;

установочный выступ, закрепленный в центре основной части диска и предназначенный для зацепления с одним из установочных отверстий готовой катушки с намотанным оптоволоконным кабелем с целью установки; и

несколько вспомогательных стержней, закрепленных на основной части диска и равномерно распределенных вокруг оси основной части диска, при этом конец каждого из вспомогательных стержней содержит эластичную присоску.

Посредством установочных выступов может обеспечиваться надежная установка, и опорные зажимные узлы крепко зажимают готовую катушку с намотанным оптоволоконным кабелем за счет давления. Затем готовая катушка с намотанным оптоволоконным кабелем приводится во вращение трением, и нет необходимости в выполнении отверстия под вилку переключения. Вспомогательные стержни и эластичные присоски установлены, таким образом с обеспечением того, что готовая катушка с намотанным оптоволоконным кабелем надежно приводится во вращение.

При практическом применении каждая из эластичных присосок соединена с трубкой, которая всасывает воздух и удаляет воздух для обеспечения присоединения и отсоединения катушки. При практическом применении торцевая поверхность каждой из основных частей дисков, взаимодействующая с одной из щек, предпочтительно обладает неровной структурой, и неровная структура может повышать трение.

В одном варианте осуществления настоящего изобретения пломбирующее устройство дополнительно содержит контроллер и несколько вторых фотоэлектрических датчиков, установленных на вертикальных стойках и отделенных друг от друга сверху и снизу. Вторые фотоэлектрические датчики и вторые серводвигатели электрически соединены с контроллером, и каждый из вторых фотоэлектрических датчиков выполнен с возможностью распознавания диапазона высоты щек готовой катушки с намотанным оптоволоконным кабелем.

Поскольку разные оптоволоконные кабели обладают разным диаметром и длиной, размеры применяемых катушек также разные. Возьмем в качестве примера оптоволоконный кабель. Щеки на обеих сторонах обычной деревянной катушки имеют диаметр 800 мм, 900 мм, 1000 мм и так далее. В этом документе за счет наличия нескольких вторых фотоэлектрических датчиков, отделенных друг от друга сверху и снизу, несколько вторых фотоэлектрических датчиков могут быть активированы, когда готовая катушка с намотанным оптоволоконным кабелем только перемещается ко вторым фотоэлектрическим датчикам. Поскольку разные готовые катушки с намотанным оптоволоконным кабелем обладают разными размерами, количество активированных вторых фотоэлектрических датчиков также разное. Следовательно, размер готовой катушки с намотанным оптоволоконным кабелем может быть определен на основании количества активированных вторых фотоэлектрических датчиков, так что может быть определено расстояние подъема и т. п. опорных зажимных узлов. Такое применение является более подходящим.

При практическом применении каждый из вторых фотоэлектрических датчиков может быть датчиком диффузного отражения или также может быть активным инфракрасным датчиком обнаружения проникновения и т. п.

В одном варианте осуществления настоящего изобретения пломбирующее устройство дополнительно содержит:

рельсы для транспортировки катушки, расположенные под конвейерной лентой; и

транспортировочное основание, расположенное с возможностью перемещения на рельсах для транспортировки катушки и предназначенное для обеспечения опоры готовой катушке с намотанным оптоволоконным кабелем.

Преимущества настоящего изобретения следующие. Благодаря наличию первого устройства для накопления кабеля согласно способу непрерывного производства оптоволоконного кабеля, описанному в этом документе, процесс получения сердцевины кабеля в целях производства можно сочетать с процессом покрытия оболочкой, и можно исключить перемещение полуготового изделия в виде сердцевины кабеля, в результате чего значительно повышается эффективность производства.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

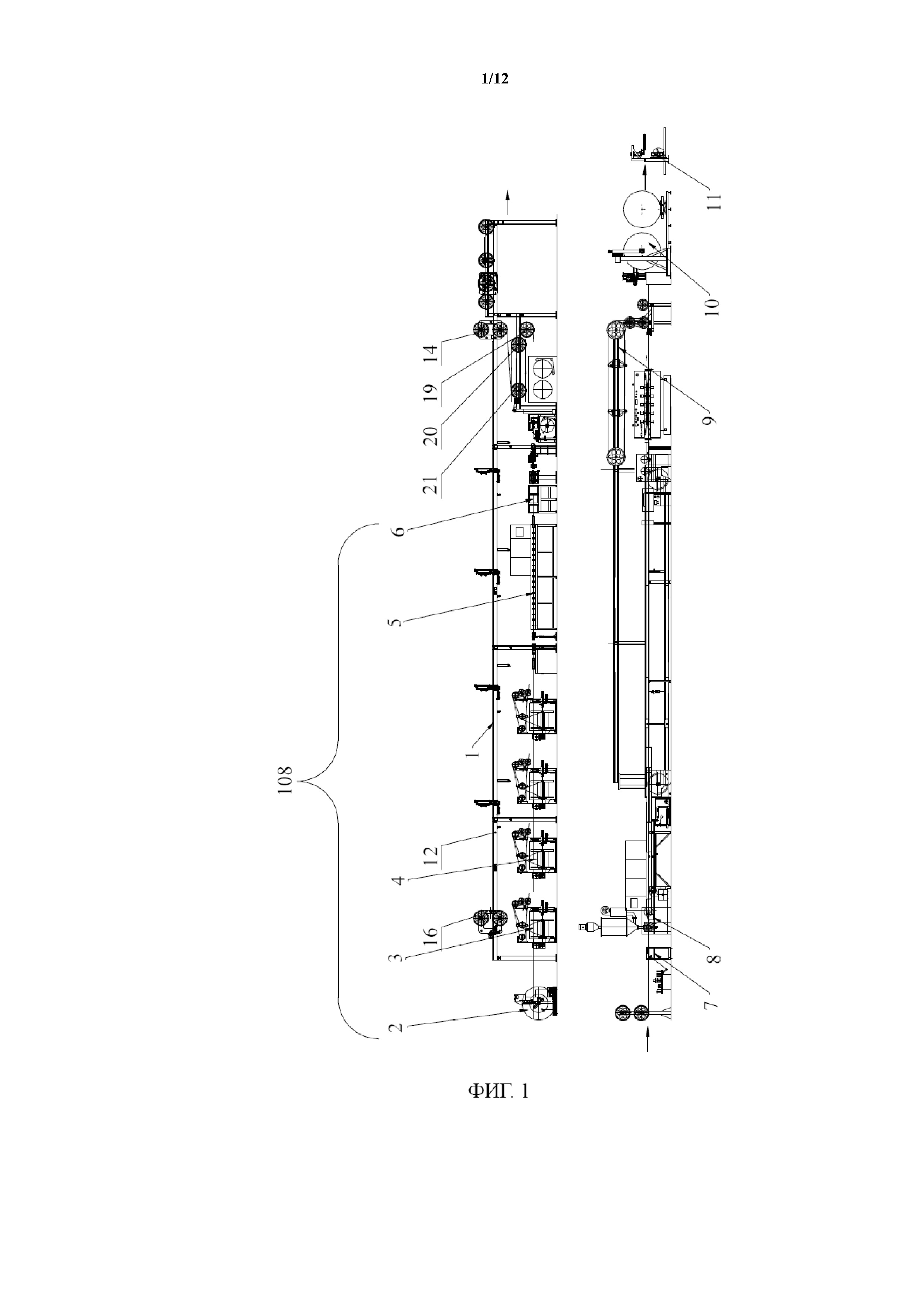

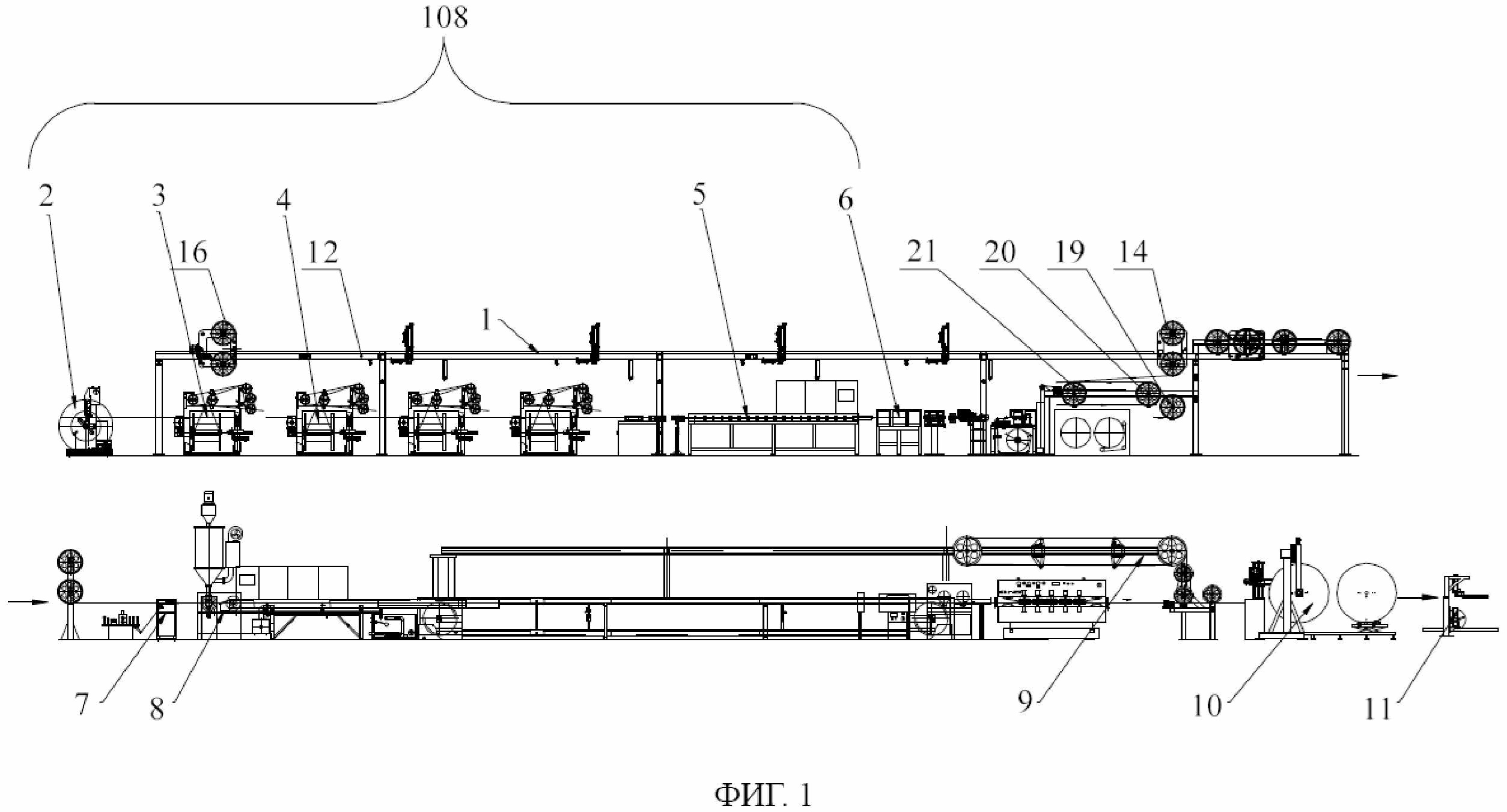

Фиг. 1 представляет собой схематическое изображение системы для непрерывного производства оптоволоконного кабеля.

Фиг. 2 представляет собой схематическое изображение конструкции первого устройства для накопления кабеля.

Фиг. 3 представляет собой вид сбоку первого устройства для накопления кабеля.

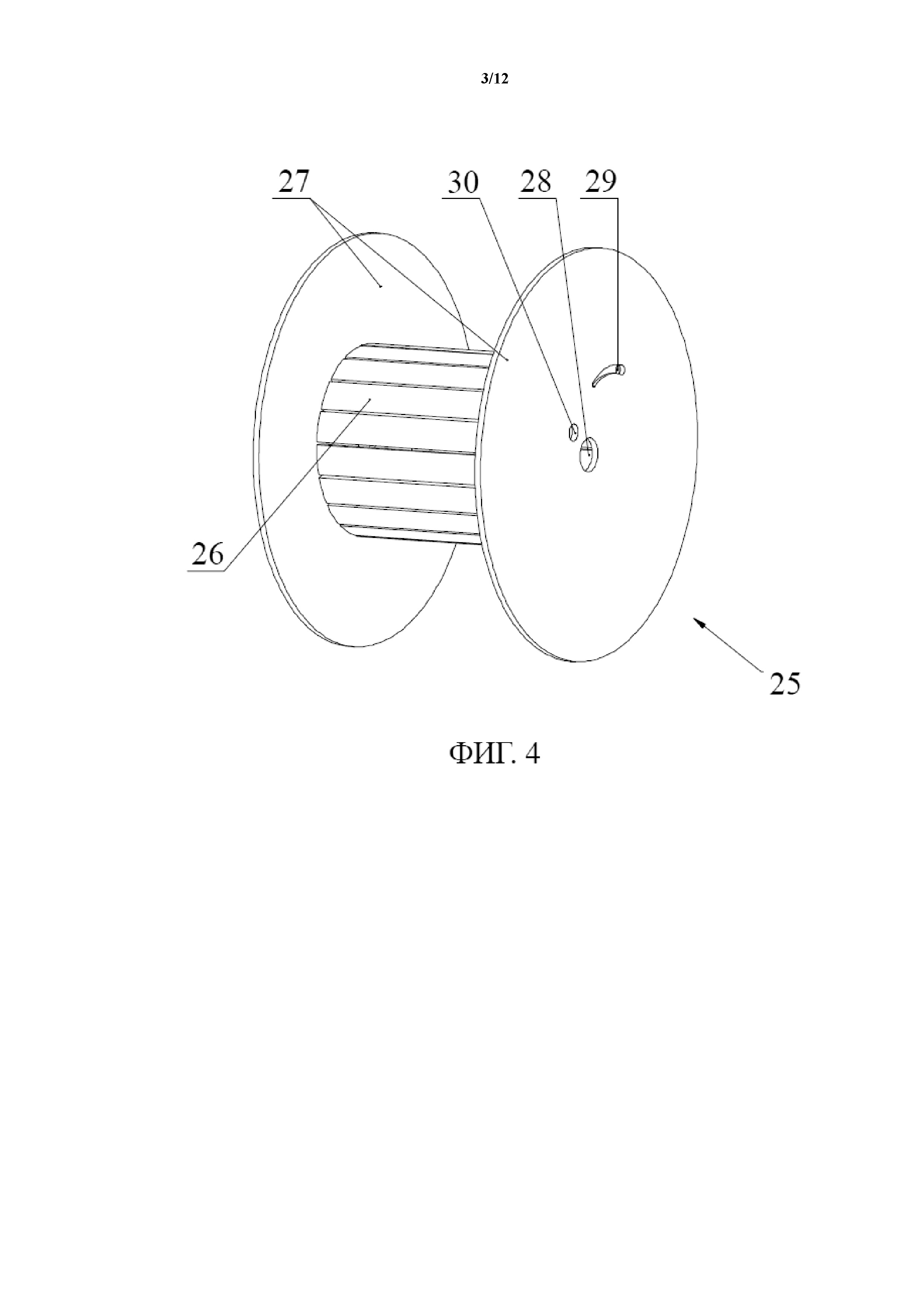

Фиг. 4 представляет собой схематическое изображение катушки.

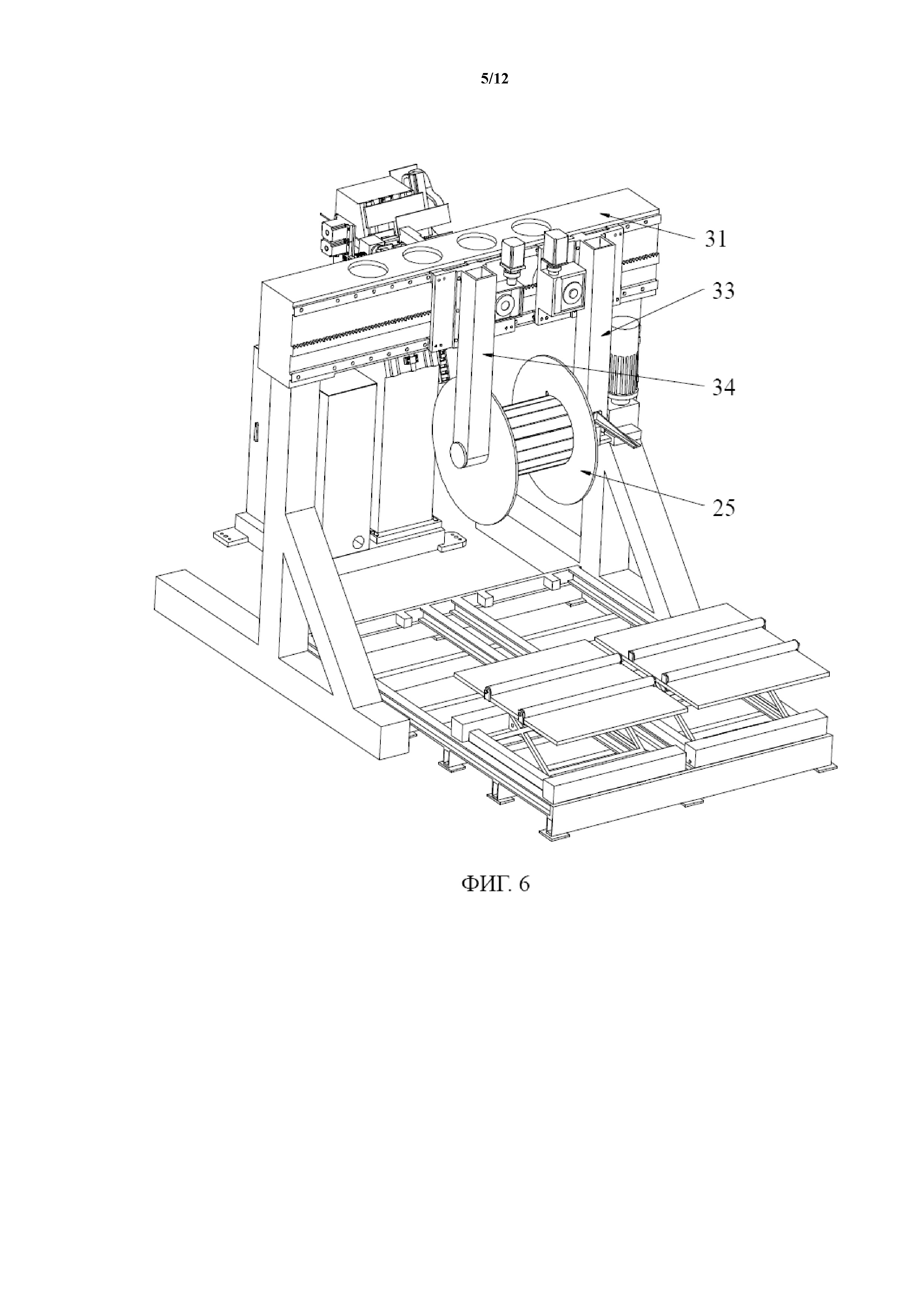

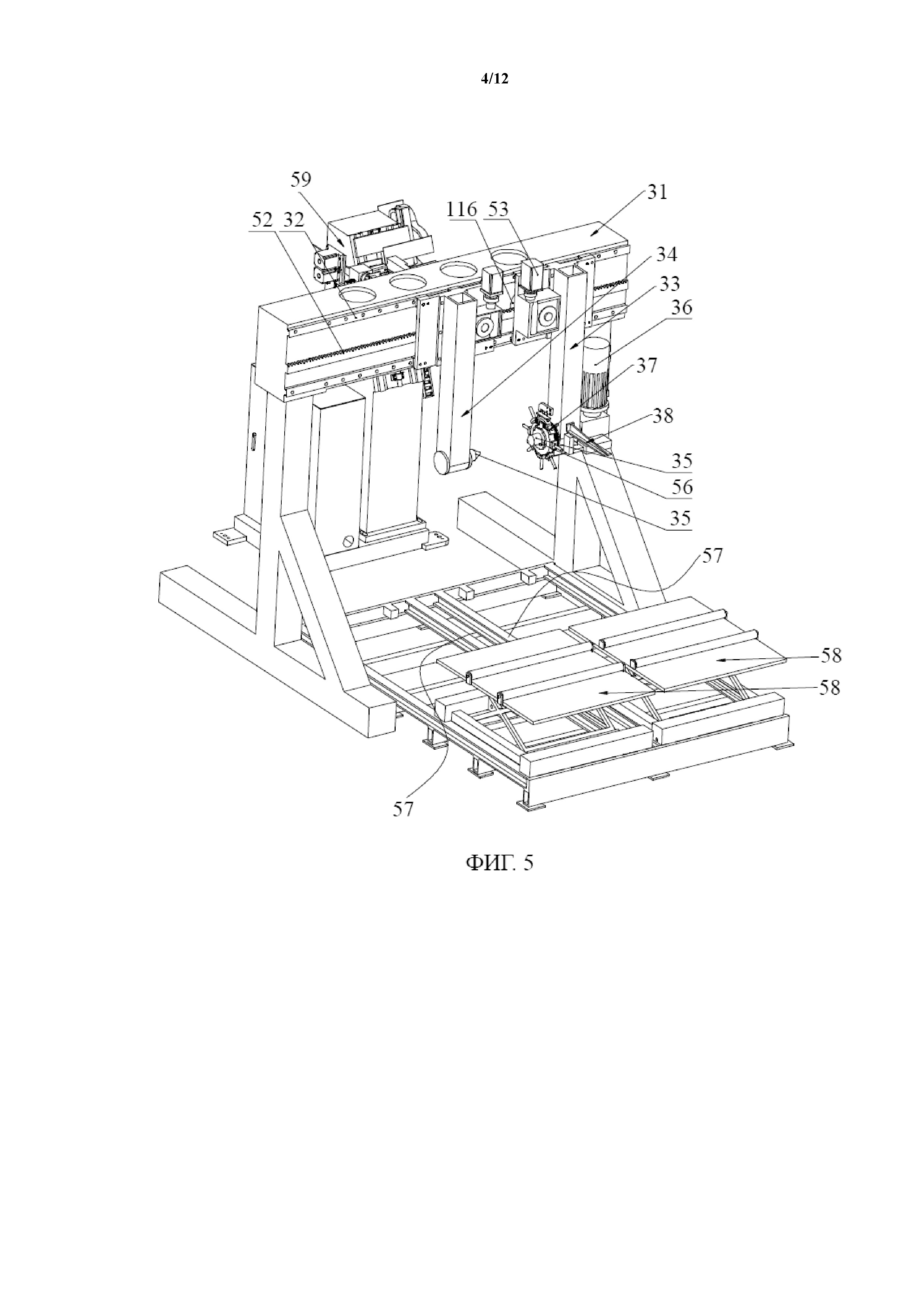

Фиг. 5 представляет собой схематическое изображение конструкции устройства для наматывания кабеля.

Фиг. 6 представляет собой схематическое изображение по фиг. 5 после установки катушки.

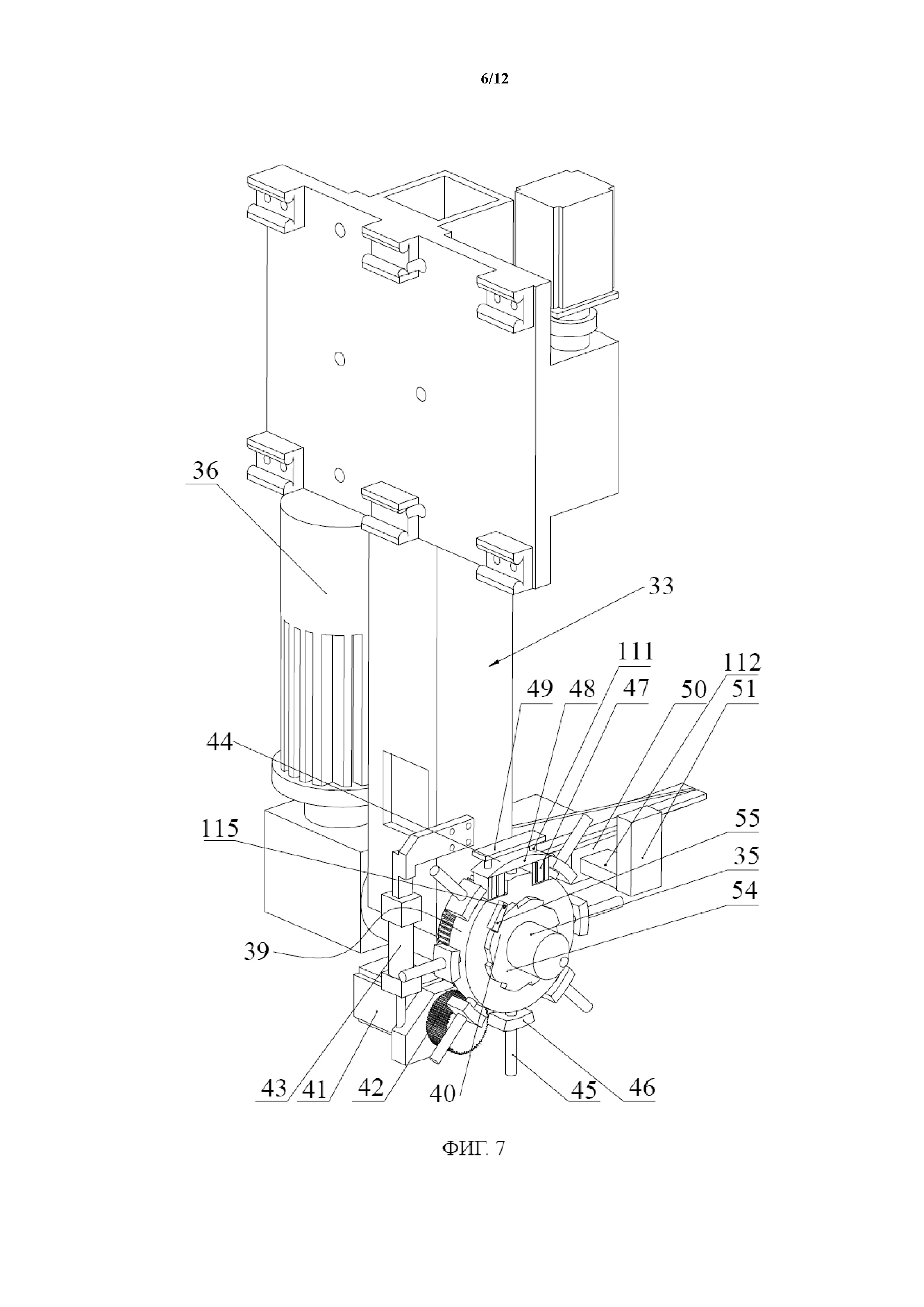

Фиг. 7 представляет собой схематическое изображение первого элемента для удерживания катушки.

Фиг. 8 представляет собой схематическое изображение механизма для продевания кабеля.

Фиг. 9 представляет собой схематическое изображение механизма для продевания кабеля под другим углом.

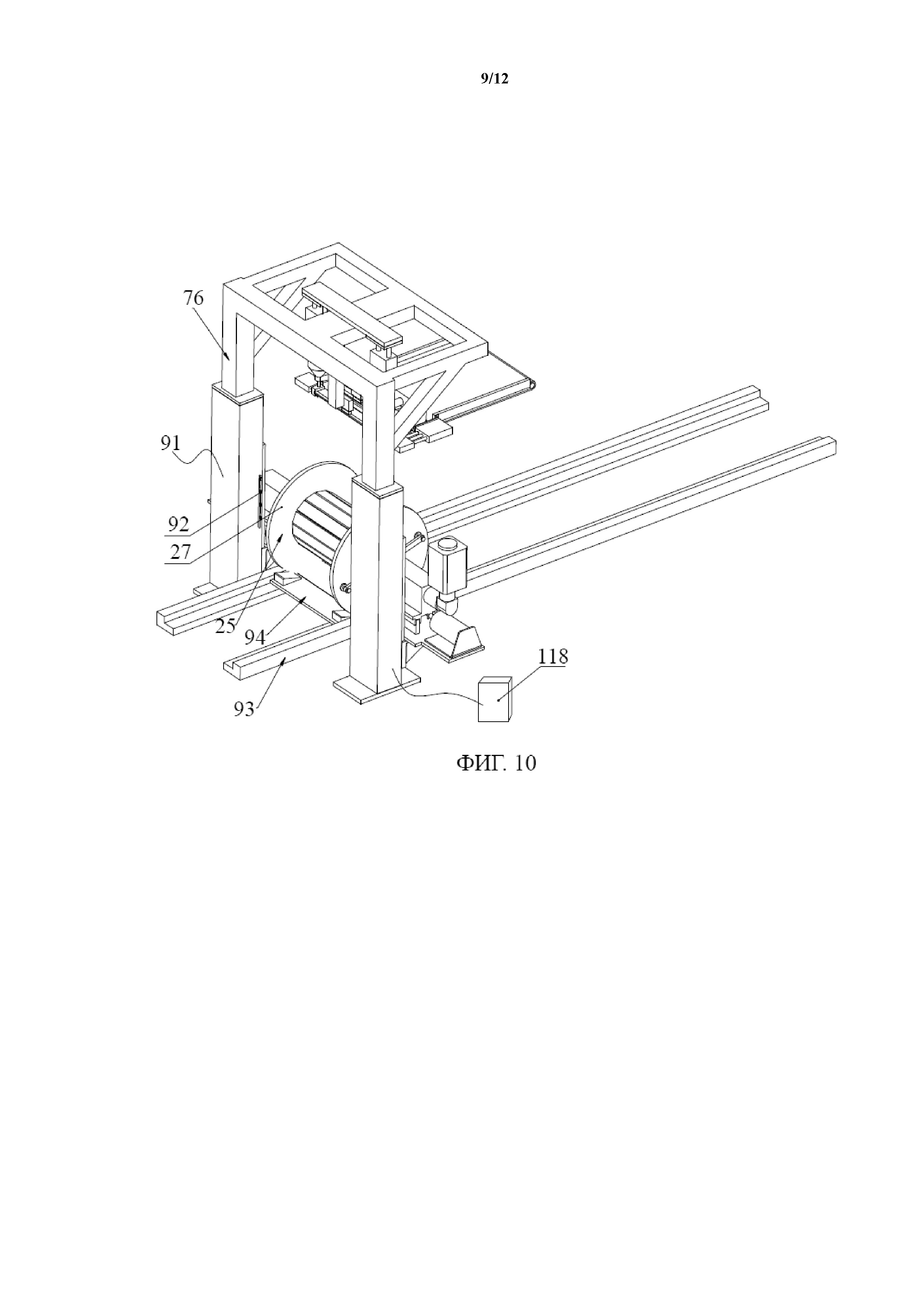

Фиг. 10 представляет собой схематическое изображение конструкции пломбирующего устройства.

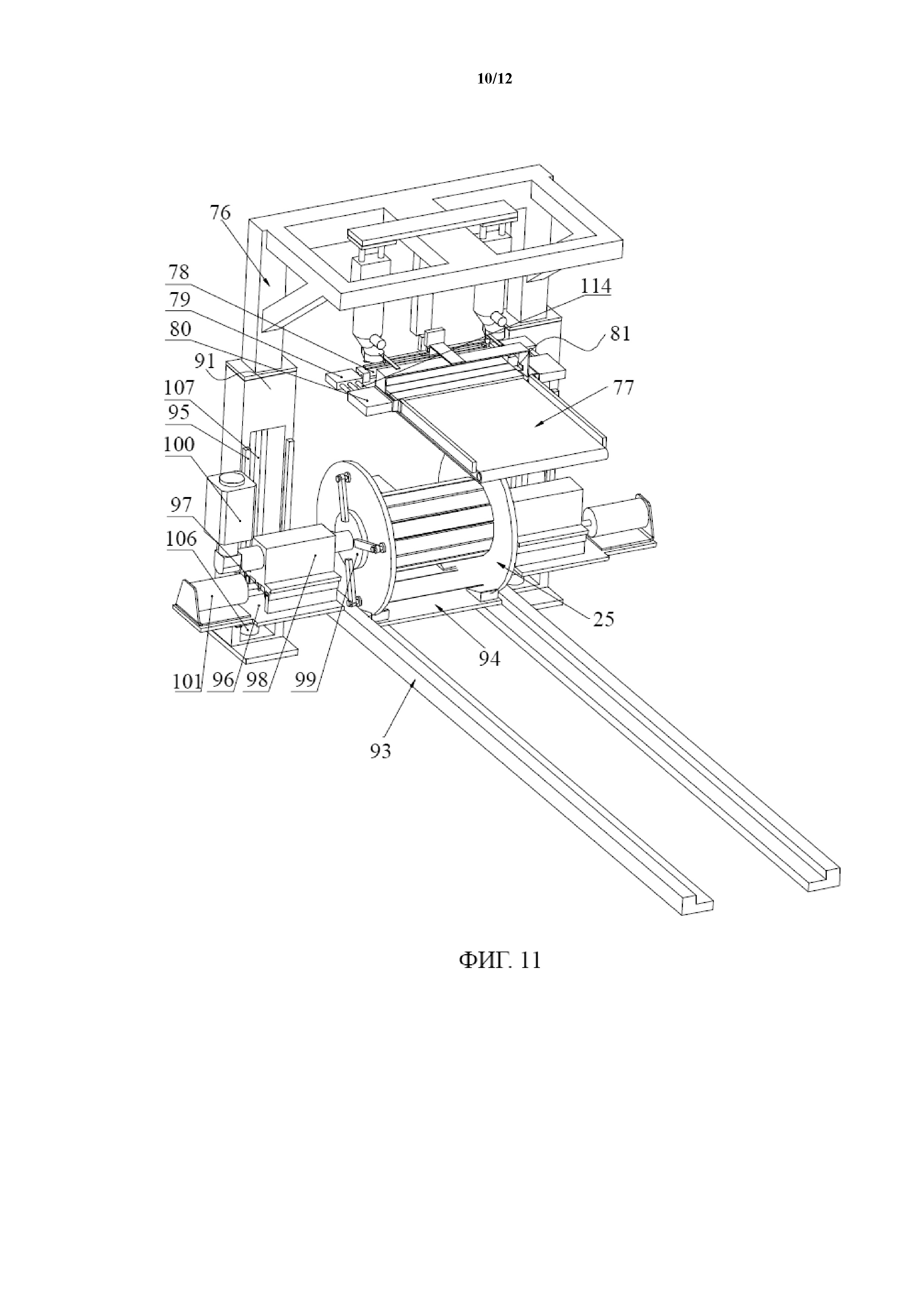

Фиг. 11 представляет собой схематическое изображение конструкции пломбирующего устройства под другим углом.

Фиг. 12 представляет собой частичное схематическое изображение конструкции пломбирующего устройства; и

фиг. 13 представляет собой схематическое изображение горизонтального подвижного основания и зажимающего диска.

Перечень ссылочных позиций на фигурах:

1 – первое устройство для накопления кабеля; 2 – устройство для подачи силового элемента кабеля; 3 – устройство для подачи заполнителя кабеля; 4 – устройство для подачи трубки кабеля; 5 – устройство для вставки нитей; 6 – устройство для прикрепления нитей; 7 – устройство для приваривания металлической ленты; 8 – устройство для экструзии оболочки; 9 – второе устройство для накопления кабеля; 10 – устройство для наматывания кабеля; 11 – пломбирующее устройство; 12 – опорная рама; 13 – первый направляющий рельс; 14 – фиксированное колесо для накопления кабеля; 15 – первый подвижный блок; 16 – подвижное колесо для накопления кабеля; 17 – приводной механизм подвижного колеса; 18 – рама натяжения; 19 – направляющий шкив; 20 – фиксированное колесо натяжения; 21 – подвижное колесо натяжения; 22 – второй направляющий рельс; 23 – второй подвижный блок; 24 – сердцевина кабеля; 25 – катушка; 26 – шейка; 27 – щека; 28 – установочное отверстие; 29 – отверстие для пропускания кабеля; 30 – ограничительное отверстие; 31 – опорная конструкция; 32 – первый рельс; 33 – первый элемент для удерживания катушки; 34 – второй элемент для удерживания катушки; 35 – вращаемая головка; 36 – двигатель для наматывания кабеля; 37 – механизм для предварительного закрепления оптоволоконного кабеля; 38 – механизм для фиксации оптоволоконного кабеля; 39 – зубчатый диск; 40 – элемент однонаправленной передачи; 41 – первый двигатель; 42 – первое зубчатое колесо; 43 – первый цилиндр; 44 – узел для закрепления кабеля; 45 – позиционирующий направляющий стержень; 46 – позиционирующий элемент; 47 – цилиндр для закрепления кабеля; 48 – опорный элемент для закрепления кабеля; 49 – элемент для закрепления кабеля; 50 – цилиндр для забивания гвоздей; 51 – первый гвоздезабивной пистолет; 52 – первая зубчатая рейка; 53 – второй двигатель; 54 – храповое колесо; 55 – собачка; 56 – ограничительный штырь; 57 – рельс для перемещения катушки; 58 – опора для перемещения катушки; 59 – механизм для продевания кабеля; 60 – первая станина; 61 – второй рельс; 62 – первое подъемное основание; 63 – поворотное основание; 64 – первая группа колес для направления кабеля; 65 – третий двигатель; 66 – телескопическая трубка; 67 – вторая группа колес для направления кабеля; 68 – телескопический цилиндр; 69 – второй цилиндр; 70 – узел для отрезания кабеля; 71 – стержень для отрезания кабеля; 72 – неподвижное лезвие; 73 – отрезающее лезвие; 74 – приводной цилиндр отрезающего лезвия; 75 – оптоволоконный кабель; 76 – вторая станина; 77 – конвейерная лента; 78 – пломба в виде пластины; 79 – третий цилиндр; 80 – четвертый цилиндр; 81 – внешний конец конвейерной ленты; 82 – первый останавливающий элемент; 83 – первый подъемный механизм; 84 – второй останавливающий элемент; 85 – второй подъемный механизм; 86 – накопительная пластина; 87 – первый фотоэлектрический датчик; 88 – второй гвоздезабивной пистолет; 89 – третий подъемный механизм; 90 – ограничительная боковая пластина; 91 – вертикальная стойка; 92 – второй фотоэлектрический датчик; 93 – рельс для транспортировки катушки; 94 – транспортировочное основание; 95 – вертикальный направляющий рельс; 96 – второе подъемное основание; 97 – горизонтальный направляющий рельс; 98 – горизонтальное подвижное основание; 99 – зажимающий диск; 100 – первый серводвигатель; 101 – пятый цилиндр; 102 – основная часть диска; 103 – установочный выступ; 104 – вспомогательный стержень; 105 – эластичная присоска; 106 – второй серводвигатель; 107 – ходовой винт; 108 – установка для получения сердцевины кабеля; 109 – датчик перемещения; 110 – упругий элемент; 111 – поршневой шток цилиндра для закрепления кабеля; 112 – поршневой шток цилиндра для забивания гвоздей; 113 – поршневой шток второго цилиндра; 114 – поршневой шток четвертого цилиндра; 115 – упругая часть; 116 – второе зубчатое колесо; 117 – первый приводной механизм; и 118 – контроллер.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение подробно описано ниже со ссылкой на прилагаемые графические материалы.

Способ непрерывного производства оптоволоконного кабеля включает следующие этапы, на которых:

(1) посредством установки для получения сердцевины кабеля получают сердцевину кабеля;

(2) полученную сердцевину кабеля перемещают в первое устройство для накопления кабеля с целью накопления сердцевины кабеля на месте;

(3) сердцевину кабеля из первого устройства для накопления кабеля перемещают в устройство для экструзии оболочки, при этом внешнюю часть сердцевины кабеля покрывают оболочкой с получением оптоволоконного кабеля после обработки;

(4) оптоволоконный кабель из устройства для экструзии оболочки подают в устройство для наматывания кабеля, при этом оптоволоконный кабель наматывают на катушку с получением готовой катушки с намотанным оптоволоконным кабелем;

(5) готовую катушку с намотанным оптоволоконным кабелем проверяют на соответствие требованиям, при этом не соответствующую требованиям готовую катушку с намотанным оптоволоконным кабелем направляют в зону устранения несоответствий для приведения ее в соответствие с требованиями; и внешний вид готовой катушки с намотанным оптоволоконным кабелем при практическом применении можно проверить на соответствие требованиям посредством оборудования для видеопроверки или проверкой вручную; и

(6) на соответствующей требованиям готовой катушке посредством пломбирующего устройства закрепляют пломбы в виде пластин.

Согласно способу непрерывного производства оптоволоконного кабеля, описанному в этом документе, наличие первого устройства для накопления кабеля делает возможным накопление сердцевины кабеля, и у рабочего есть время устранить проблемы, возникшие в процессе получения сердцевины кабеля. Следовательно, процесс получения сердцевины кабеля в целях производства можно сочетать с процессом покрытия оболочкой, и можно исключить перемещение полуготового изделия в виде сердцевины кабеля, в результате чего значительно повышается эффективность производства.

Как показано на фиг. 1, фиг. 2 и фиг. 3, в этом варианте осуществления также предусмотрена система для непрерывного производства оптоволоконного кабеля, предназначенная для выполнения вышеуказанного способа непрерывного производства оптоволоконного кабеля, и система для непрерывного производства оптоволоконного кабеля содержит:

установку 108 для получения сердцевины кабеля, предназначенную для получения сердцевины кабеля 24;

первое устройство 1 для накопления кабеля, предназначенное для приема и накопления сердцевины кабеля из установки 108 для получения сердцевины кабеля;

устройство 8 для экструзии оболочки, предназначенное для приема сердцевины кабеля из первого устройства 1 для накопления кабеля и для покрытия внешней части сердцевины кабеля оболочкой с получением оптоволоконного кабеля после обработки;

устройство 10 для наматывания кабеля, предназначенное для приема оптоволоконного кабеля из устройства 8 для экструзии оболочки и для наматывания оптоволоконного кабеля на катушку с получением готовой катушки с намотанным оптоволоконным кабелем; и

пломбирующее устройство 11, предназначенное для закрепления на готовой катушке с намотанным оптоволоконным кабелем пломб в виде пластин.

Как показано на фиг. 2 и фиг. 3, в этом варианте осуществления первое устройство 1 для накопления кабеля представляет собой устройство для накопления кабеля активного типа, и первое устройство 1 для накопления кабеля содержит:

опорные рамы 12, при этом на каждой из опорных рам 12 установлен первый направляющий рельс 13;

фиксированное колесо 14 для накопления кабеля, установленное с возможностью вращения на опорных рамах 12;

первый подвижный блок 15, расположенный с возможностью перемещения на первых направляющих рельсах 13, при этом первый подвижный блок 15 выполнен с возможностью возвратно-поступательного перемещения вдоль первых направляющих рельсов 13;

подвижное колесо 16 для накопления кабеля, установленное с возможностью вращения в первом подвижном блоке 15;

раму 18 натяжения, закрепленную относительно опорных рам 12, при этом на раме 18 натяжения установлен второй направляющий рельс 22;

фиксированное колесо 20 натяжения, установленное с возможностью вращения на раме 18 натяжения;

второй подвижный блок 23, расположенный с возможностью перемещения на втором направляющем рельсе 22, при этом второй подвижный блок 23 выполнен с возможностью возвратно-поступательного перемещения вдоль второго направляющего рельса 22;

подвижное колесо 21 натяжения, установленное с возможностью вращения во втором подвижном блоке 23;

упругий элемент 110, предназначенный для обеспечения перемещения подвижного колеса 21 натяжения в направлении от фиксированного колеса 20 натяжения;

датчик 109 перемещения, установленный на раме 18 натяжения и выполненный с возможностью обеспечения информации о положении относительно фиксированного колеса 20 натяжения; и

приводной элемент 17 подвижного колеса, выполненный с возможностью приведения первого подвижного блока 15 в движение по первым направляющим рельсам 13 на основании сигнала датчика 109 перемещения.

Готовая катушка с намотанным оптоволоконным кабелем в этом варианте осуществления содержит катушку и оптоволоконный кабель, намотанный на катушку. В этом документе «перемещение сердцевины кабеля из первого устройства для накопления кабеля в устройство для экструзии оболочки» не ограничивается ситуацией, в которой сердцевина кабеля непосредственно входит в устройство 8 для экструзии оболочки после выхода из первого устройства 1 для накопления кабеля, и также возможна ситуация, в которой сердцевина кабеля входит в устройство 8 для экструзии оболочки после входа в несколько устройств; аналогично «подача оптоволоконного кабеля из устройства для экструзии оболочки в устройство для наматывания кабеля» не ограничивается ситуацией, в которой оптоволоконный кабель непосредственно входит в устройство 10 для наматывания кабеля после выхода из устройства 8 для экструзии оболочки, и также возможна ситуация, в которой оптоволоконный кабель входит в устройство 10 для наматывания кабеля после входа в несколько устройств.

«Фиксированное колесо 14 для накопления кабеля, установленное с возможностью вращения на опорных рамах 12», описанное в этом документе, не только предусматривает ситуацию, в которой фиксированное колесо 14 для накопления кабеля непосредственно с возможностью вращения установлено на опорных рамах 12, но и предусматривает ситуацию, в которой фиксированное колесо 14 для накопления кабеля с возможностью вращения установлено на определенном компоненте, и этот компонент и опорные рамы 12 прочно соединены друг с другом, то есть соответствующий компонент считается одной частью опорных рам 12.

«Рама натяжения, закрепленная относительно опорных рам 12», описанная в этом документе, не только предусматривает ситуацию, в которой рама 18 натяжения закреплена на опорных рамах 12 или других конструкциях, но и предусматривает ситуацию, в которой рама 18 натяжения выполнена с опорными рамами 12 за одно целое.

При практическом применении датчик 109 перемещения может быть датчиком линейного перемещения.

При практическом применении упругий элемент 110 может быть пружиной сжатия или пружиной растяжения, и упругий элемент также может быть двумя магнитными блоками; когда упругий элемент представляет собой пружину сжатия, то один конец пружины сжатия расположен между фиксированным колесом 20 натяжения и подвижным колесом 21 натяжения, а другой конец пружины сжатия взаимодействует со вторым подвижным блоком 23; когда упругий элемент представляет собой пружину растяжения, то один конец пружины растяжения расположен с одной стороны подвижного колеса 21 натяжения, обращенной от фиксированного колеса 20 натяжения, а другой конец пружины растяжения взаимодействует со вторым подвижным блоком 23; и когда упругий элемент содержит два магнитных блока, то один магнитный блок закреплен относительно рамы 18 натяжения, а другой магнитный блок прочно соединен со вторым подвижным блоком 23, и между двумя магнитными блоками есть обусловленная их взаимодействием магнитная сила.

Приводной механизм 17 подвижного колеса может быть силовым приводным двигателем; в первом подвижном блоке 15 установлено колесо, при этом колесо взаимодействует с первыми направляющими рельсами 13, и силовой приводной двигатель приводит колесо во вращение. При практическом применении каждый из первых направляющих рельсов 13 также может быть элементом в виде зубчатой рейки. В этом случае в первом подвижном блоке 15 могут быть расположены зубчатые колеса, взаимодействующие с зубчатыми рейками, и приводной двигатель подвижного колеса приводит зубчатые колеса во вращение.

Принцип работы первого устройства 1 для накопления кабеля: во время работы сердцевина 24 кабеля сначала наматывается на подвижное колесо 21 натяжения и фиксированное колесо 20 натяжения, затем сердцевина 24 кабеля наматывается на фиксированное колесо 14 для накопления кабеля и подвижное колесо 16 для накопления кабеля, и, наконец, сердцевина 24 кабеля перемещается из устройства. Когда сердцевина кабеля накапливается, линейная скорость, с которой сердцевина кабеля входит в первое устройство 1 для накопления кабеля, больше, чем линейная скорость, с которой сердцевина кабеля выходит из первого устройства 1 для накопления кабеля. В это время под действием упругого элемента 110 подвижное колесо 21 натяжения перемещается в направлении от фиксированного колеса 20 натяжения. Датчик 109 перемещения обнаруживает отклонение положения относительно фиксированного колеса 20 натяжения, приводной механизм 17 подвижного колеса на основании сигнала датчика 109 перемещения приводит первый подвижный блок 15 в движение в направлении от фиксированного колеса 14 для накопления кабеля, и длина накопления сердцевины кабеля увеличивается. Когда сердцевина кабеля вытягивается обратно, линейная скорость, с которой сердцевина кабеля входит в первое устройство 1 для накопления кабеля, меньше, чем линейная скорость, с которой сердцевина кабеля выходит из первого устройства 1 для накопления кабеля. В это время подвижное колесо 21 натяжения преодолевает усилие упругого элемента 110 и перемещается близко к фиксированному колесу 20 натяжения. Датчик 109 перемещения обнаруживает отклонение положения относительно фиксированного колеса 20 натяжения, приводной механизм 17 подвижного колеса на основании сигнала датчика 109 перемещения заставляет первый подвижный блок 15 переместиться близко к фиксированному колесу 14 для накопления кабеля, и длина накопления кабеля уменьшается.

В случае первого устройства 1 для накопления кабеля, описанного в этом документе, приводной механизм 17 подвижного колеса применяется для приведения подвижного колеса 16 для накопления кабеля в движение, и расстояние перемещения регулируется расположением колес натяжения спереди. За счет применения такого элемента исключается дополнительное натяжение, обеспечиваемое несколькими направляющими колесами при накоплении сердцевины кабеля большой длины, и сердцевину кабеля большой длины можно контролировать небольшим натяжением, что соответствует требованиям производства оптоволоконного кабеля. Следовательно, в первом устройстве 1 для накопления кабеля, описанном в этом документе, количество направляющих колес подвижного колеса 16 для накопления кабеля и количество направляющих колес фиксированного колеса 14 для накопления кабеля может увеличиваться, так же как и длина первых направляющих рельсов 13, и длина накопления сердцевины кабеля может достигать 2–3 км.

Согласно способу непрерывного производства оптоволоконного кабеля, описанному в этом документе, наличие первого устройства для накопления кабеля делает возможным накопление сердцевины кабеля, и у рабочего есть время справиться с проблемами, возникшими в процессе получения сердцевины кабеля. Следовательно, процесс получения сердцевины кабеля в целях производства можно сочетать с процессом покрытия оболочкой, и можно исключить перемещение полуготового изделия в виде сердцевины кабеля, в результате чего значительно повышается эффективность производства.

Как показано на фиг. 1, фиг. 2 и фиг. 3, в этом варианте осуществления первое устройство 1 для накопления кабеля дополнительно содержит направляющий шкив 19, установленный на раме 18 натяжения. Сердцевина кабеля наматывается на фиксированное колесо 20 натяжения и подвижное колесо 21 натяжения после прохождения по направляющему шкиву 19. Благодаря наличию направляющего шкива 19 сердцевину кабеля легко направлять, в результате чего она лучше наматывается на фиксированное колесо 20 натяжения и подвижное колесо 21 натяжения.

В других вариантах осуществления первое устройство для накопления кабеля также может быть конструкцией существующего устройства для накопления кабеля.

Как показано на фиг. 1, в этом варианте осуществления установка 108 для получения сердцевины кабеля содержит устройство 2 для подачи силового элемента кабеля, устройство 4 для подачи трубки кабеля, устройство 3 для подачи заполнителя кабеля, устройство 5 для вставки нитей и устройство 6 для прикрепления нитей;

между первым устройством 1 для накопления кабеля и устройством 8 для экструзии оболочки расположено устройство 7 для приваривания металлической ленты, и устройство 7 для приваривания металлической ленты предназначено для приема сердцевины кабеля из первого устройства 1 для накопления кабеля и приваривания вокруг сердцевины кабеля металлической ленты; и

между устройством 8 для экструзии оболочки и устройством 10 для наматывания кабеля расположено второе устройство 9 для накопления кабеля; второе устройство 9 для накопления кабеля предназначено для приема и накопления оптоволоконного кабеля из устройства 8 для экструзии оболочки и для перемещения оптоволоконного кабеля в устройство 10 для наматывания кабеля.

При практическом применении для выполнения требования непрерывного прикрепления нитей для сердцевины кабеля в качестве устройства 6 для прикрепления нитей применяется высокоскоростная машина для прикрепления нитей с функцией повторного прикрепления нитей, раскрытая в патенте с номером публикации CN201035198Y.

Такая же конструкция, что и устройство для накопления кабеля активного типа или устройство для накопления кабеля пассивного типа, может применяться в качестве второго устройства 9 для накопления кабеля, то есть может применяться устройство, известное из уровня техники. Например, при практическом применении может применяться устройство для временного накопления, используемое в производстве оптоволоконного кабеля и раскрытое в патенте с номером публикации CN106927294A.

В отрасли производства оптоволоконных кабелей оптоволоконный кабель необходимо аккуратно наматывать на катушку для наматывания кабеля слоями. Этот процесс в отрасли называется наматыванием кабеля. Перед наматыванием кабеля внутренний конец длиной 1–10 м в начале оптоволоконного кабеля необходимо пропустить через одну сторону катушки и закрепить. В отрасли это называется предварительным закреплением внутренним концом, и предварительное закрепление внутренним концом в отрасли производства оптоволоконных кабелей является неотъемлемой частью процесса наматывания кабеля. Как показано на фиг. 4, катушка 25, на которую наматывается оптоволоконный кабель 75, содержит шейку 26 и две щеки 27, соосно соединенные с двумя концами шейки 26. В центре каждой из щек 27 выполнено установочное отверстие 28, и одна из щек 27 дополнительно обеспечена отверстием 29 для пропускания кабеля снаружи шейки 26, предназначенным для пропускания кабеля сквозь него во время операции предварительного закрепления внутренним концом. В уровне техники раскрыто множество устройств, выполненных с возможностью автоматического наматывания кабеля, но эти устройства не содержат элемент для предварительного закрепления внутренним концом, то есть предварительное закрепление внутренним концом все еще необходимо осуществлять вручную на протяжении всего процесса, и интенсивность труда рабочего является высокой.

Устройство 10 для наматывания кабеля, описанное в этом документе, улучшено для решения вышеуказанных проблем. Как показано на фиг. 5, фиг. 6 и фиг. 7, в этом варианте осуществления устройство 10 для наматывания кабеля содержит:

опорную конструкцию 31, при этом опорная конструкция 31 содержит первый рельс 32;

два элемента для удерживания катушки, расположенные с возможностью скольжения на первом рельсе 32, при этом два элемента для удерживания катушки представляют собой первый элемент 33 для удерживания катушки и второй элемент 34 для удерживания катушки соответственно, и на противоположных друг другу сторонах двух элементов для удерживания катушки соответственно с возможностью вращения установлены две вращаемые головки 35;

двигатель 36 для наматывания кабеля, установленный на одном из элементов для удерживания катушки и выполненный с возможностью приведения во вращение вращаемой головки 35 на том элементе для удерживания катушки, на котором расположен двигатель для наматывания кабеля;

механизм 37 для предварительного закрепления оптоволоконного кабеля, установленный на первом элементе 33 для удерживания катушки и выполненный с возможностью приема оптоволоконного кабеля 75, пропущенного сквозь отверстие 29 для пропускания кабеля в катушке, и обеспечения возможности вытягивания оптоволоконного кабеля 75 на заданную длину из отверстия 29 для пропускания кабеля с целью предварительного закрепления; и

механизм 38 для фиксации оптоволоконного кабеля, установленный на первом элементе 33 для удерживания катушки и выполненный с возможностью фиксации оптоволоконного кабеля 75 на одной из щек 27 катушки после предварительного закрепления оптоволоконного кабеля.

Механизм 37 для предварительного закрепления оптоволоконного кабеля содержит:

зубчатый диск 39, установленный с возможностью вращения на первом элементе 33 для удерживания катушки и расположенный соосно относительно вращаемой головки 35 на первом элементе 33 для удерживания катушки, при этом на первом элементе 33 для удерживания катушки между зубчатым диском 39 и вращаемой головкой 35 расположен элемент 40 однонаправленной передачи; зубчатый диск 39 совершает вращение относительно вращаемой головки 35 при вращении зубчатого диска 39 в первом направлении (по часовой стрелке); вращаемая головка 35 может быть приведена в синхронное вращение при вращении зубчатого диска 39 во втором направлении (против часовой стрелки); и первое направление противоположно второму направлению;

первый двигатель 41, установленный с возможностью движения на первом элементе 33 для удерживания катушки, при этом на выходном валу первого двигателя 41 установлено первое зубчатое колесо 42;

первый цилиндр 43, установленный на первом элементе 33 для удерживания катушки и выполненный с возможностью управления перемещением первого двигателя 41, так что первое зубчатое колесо 42 первого двигателя 41 входит в зацепление с зубчатым диском 39 или первое зубчатое колесо 42 выходит из зацепления с зубчатым диском 39; и

узел 44 для закрепления кабеля, установленный на зубчатом диске 39 и выполненный с возможностью закрепления оптоволоконного кабеля 75 из отверстия 29 для пропускания кабеля в катушке.

Элементы для удерживания катушки могут перемещаться вдоль первого рельса 32, так что посредством установочных отверстий 28 катушка 35 на них надежно закреплена или катушка удерживается посредством вращаемых головок 35. Принцип работы устройства 10 для наматывания кабеля следующий. Конец оптоволоконного кабеля 75 пропускается сквозь отверстие 29 для пропускания кабеля вручную или посредством другого механического устройства, входит в механизм 37 для предварительного закрепления оптоволоконного кабеля и прочно закрепляется посредством узла 44 для закрепления кабеля. Затем первый двигатель 41 приводится в действие, и зубчатый диск 39 приводится во вращение в первом направлении за счет зацепления первого зубчатого колеса 42 с зубчатым диском 39. За счет действия элемента 40 однонаправленной передачи вращаемая головка 35 на первом элементе 33 для удерживания катушки не вращается синхронно, и оптоволоконный кабель будет перемещаться относительно катушки и затем вытаскиваться из отверстия 29 для пропускания кабеля в катушке под действием узла 44 для закрепления кабеля, то есть операция предварительного закрепления кабеля может осуществляться автоматически. После завершения предварительного закрепления механизм 38 для фиксации оптоволоконного кабеля работает и фиксирует оптоволоконный кабель на одной из щек 27 катушки. Затем поршневой шток первого цилиндра 43 выдвигается и приводит первый двигатель 41 в движение, так что первое зубчатое колесо 42 выходит из зацепления с зубчатым диском 39. В это время двигатель 36 для наматывания кабеля работает и приводит вращаемую головку 35 во вращение во втором направлении. За счет действия элемента 40 однонаправленной передачи вращаемая головка 35 и зубчатый диск 39 вращаются синхронно, то есть в это время может осуществляться операция наматывания оптоволоконного кабеля.