Результат интеллектуальной деятельности: Автоматизированная система коммерческого осмотра поездов и вагонов с модульной архитектурой (АСКО ПВ 3.0)

Вид РИД

Изобретение

Изобретение относится к железнодорожному транспорту, в частности к устройствам автоматики и телемеханики, осуществляющим комплексный контроль как коммерческого состояния движущегося железнодорожного состава и видеоконтроль сохранности, правильности размещения и крепления груза на открытом подвижном составе, исправности и сохранности бортов, крыш вагонов и цистерн, так и контроль состояния факторов, непосредственно влияющих на безопасность движения - выявление опасной с точки зрения устойчивости подвижного состава неравномерности распределения нагрузки на колесные пары, нарушений железнодорожного габарита, нарушений работы тормозной системы и исправности колесных пар, предельного износа и перегрева токосъемника.

Обеспечение безопасности и бесперебойности движения поездов является важнейшей технической задачей, решение которой возможно только за счет комплексного подхода к контролю подвижного состава. Известно, что основной причиной существенного нарушения графика движения поездов является сход вагонов с рельсов. Причиной этого могут являться природные условия, инфраструктурные факторы, неисправности подвижного состава и нарушения правил его загрузки, эксплуатационные нарушения. При этом наибольшую роль играют именно факторы, связанные с неисправностью подвижного состава (нарушения в работе тормозной системы, дефекты колесных тележек и колесных пар, нарушения прочности рам вагонов и др.) и нарушения правил его эксплуатации (нарушение правил загрузки, неравномерность загрузки сыпучего груза, несоблюдение габаритов загрузки и др.).

В настоящее время достаточное развитие получили автоматизированные методы коммерческого осмотра подвижного состава при его заходе в парк прибытия, позволяющие проводить контроль в режиме реального времени. При этом представляется целесообразным как расширение номенклатуры оцениваемых параметров коммерческой сохранности грузов, так и дополнение существующих автоматизированных систем элементами проверки технического состояния единиц подвижного состава также в режиме реального времени. При этом одновременное выявление как нарушений правил загрузки (перегруз, неравномерность нагрузки на колеса, грубое нарушение габаритов загрузки и др.), так и неисправностей подвижного состава (перегрев букс, заклинивание колесных пар отдельных колесных тележек, недопустимое биение колес и трещины на них, запредельный износ токосъемников электровозов и др.) может значительно сократить число причин, нарушающих бесперебойность движения поездов.

В настоящее время известны различные технические средства для коммерческого контроля составов - контроля сохранности и правильности загрузки подвижного состава. Например, известно устройство для выявления наличия негабаритности груза подвижного состава, содержащее две опоры, расположенные по обе стороны рельсового полотна, датчик наличия состава, счетчик вагонов, фотоэлектрические датчики контроля габарита подвижного состава, каждый из которых состоит из излучателя, оптической системы, отражателя и фотоприемника, блок сопряжения, входы которого связаны с выходами фотоэлектрических каналов, блок памяти и регистратор (Авторское свидетельство СССР №1799773, кл. В61K 9/02, 1993).

Устройство позволяет регистрировать наличие нарушений допустимых габаритов погрузки, способных привести к нарушению условий безопасности движения, однако не решает вопросов визуального контроля технического и коммерческого состояния поездов и вагонов, а также автоматизированной оценки технического состояния подвижного состава, в частности, колесных тележек и токосъемника локомотива. Кроме того, следует отметить, что в устройстве используются оптико-электронные датчики, работающие на отражение и снабженные дополнительными конструктивными узлами, такими как отражатель и автономная оптическая система, что снижает надежность устройства. Указанные датчики ненадежно работают в условиях атмосферных явлений (туман, солнечная засветка, наличие засветок от прожекторов и др.).

Известен способ и система дистанционного контроля сохранности грузов в движущемся железнодорожном составе, предназначенный для обеспечения возможности оперативного обнаружения факта несанкционированного доступа в движущемся железнодорожном составе. В парке прибытия производится внешний осмотр подвижного состава посредством неподвижных телекамер общего и детального осмотра (патент RU 2138077 C1, G08В 13/196).

Недостаток устройства заключается в том, что при визуальном наблюдении подвижного состава в реальном масштабе времени оператор может наблюдать только перспективное изображение поезда (в частности, крыши движущегося вагона), формируемое камерой общего обзора. С телекамеры детального обзора производят непрерывную запись изображения быстро перемещающихся в ее поле зрения объектов поиска, которые не могут быть непосредственно обнаружены оператором визуально. Распознают отклонения образа наблюдаемого объекта от исходного состояния путем его сравнения с эталонным образом, а по результатам сравнения судят о сохранности груза. Эталонный образ контролируемого состава предварительно создают в парке отправления, произведя видеозапись подвижного состава в идентичных условиях движения, который затем передают в парк прибытия до прихода наблюдаемого объекта. Кроме того, устройство не позволяет производить контроль негабаритности погрузки вагонов на подвижном составе для безопасного передвижения железнодорожного транспорта, а также не решает вопросов визуального контроля технического и коммерческого состояния поездов и вагонов, а также оценки технического состояния подвижного состава, в частности, колесных тележек и токосъемника локомотива.

Известно устройство для автоматизированного выявления и регистрации нарушения габаритов погрузки подвижного состава при одновременном наблюдении состава сверху, содержащее датчик начала состава и П-образные ворота, установленные над рельсовым путем, со смонтированными на них пятью датчиками контроля габарита подвижного состава в виде образованных источником света и фотоприемником оптоэлектронных каналов, проложенных по контуру очертания максимально допустимого габарита состава, датчиком счета вагонов, телекамерой, шарнирно закрепленной на перекладине ворот и связанной по радиоканалу посредством блока сопряжения с местом оператора, содержащим видеомагнитофон, персональную электронную вычислительную машину (ПЭВМ) и блок индикации (RU 2066282 С1, В61K 9/02).

Недостатки устройства состоят в следующем:

- необходима установка дополнительных опор для размещения оптоэлектронного датчика начала состава;

- имеет место неточность счета вагонов из-за наличия в составе вагонов различного типа и назначения (например, возможен двойной счет одного вагона, когда вагон без бортов и несколько грузов на нем сконцентрированы на ограниченных участках пола вагона, что приводит к замыканию светового потока датчика счета вагонов);

- установленная на перекладине П-образных ворот одна телекамера не обеспечивает возможность осмотра бортов вагонов, из-за чего не решается вопрос визуального контроля технического и коммерческого состояния поверхностей поездов и вагонов;

- запись видеоизображения с камеры ведется на аналоговый видеомагнитофон, что снижает надежность устройства;

- устройство не позволяет оценить равномерность нагрузки на колеса вагонов и выявить недопустимую с точки зрения безопасности движения неравномерность нагрузки на колеса;

- не оценивается техническое состояние подвижного состава, в частности, колес и тормозов колесных тележек, а также токосъемника локомотива.

Известна автоматизированная система коммерческого осмотра поездов и вагонов (АСКО ПВ) по патенту RU 2252170 C1, B61K 9/02. Указанная система содержит оптоэлектронный датчик начала состава и установленную над рельсовым путем П-образную несущую конструкцию, на которой размещены телевизионная камера, предназначенная для получения изображения крыши вагонов, девять оптоэлектронных датчиков контроля габаритности погрузки вагонов, оптоэлектронный датчик счета вагонов, при этом выходы датчиков связаны с входами блока индикации и согласования, выход блока индикации и согласования связан с входом ПЭВМ автоматизированного рабочего места оператора, к выходу которой подключен монитор. Кроме того, имеются оптоэлектронный датчик счета колесных пар, три дополнительных телевизионных камеры, предназначенные для получения изображений левого и правого бортов вагонов, а также контроля пломб люков цистерн, и прожекторы, при этом датчики контроля габаритности погрузки вагонов установлены на несущей конструкции с возможностью совместного контроля границ совмещенного зонального габарита погрузки и габарита подвижного состава, оптоэлектронный датчик начала состава, оптоэлектронный датчик счета колесных пар, телевизионные камеры левого и правого бортов вагонов закреплены на опорах, телевизионная камера контроля пломб люков цистерн - на ригеле, а прожекторы - на опорах и ригеле несущей конструкции, выходы всех телевизионных камер связаны с видеовходами ПЭВМ, выходы дополнительных датчиков контроля габаритности погрузки вагонов и датчика счета колесных пар связаны с соответствующими входами блока индикации и согласования, подключенного управляющим входом к выходу ПЭВМ, блок индикации и согласования выполнен с возможностью работы в автономном режиме.

К недостаткам устройства относится недостаточный объем информации о коммерческой сохранности грузов в составе, т.к.:

- не обеспечивается контроль и визуализация повреждений рам вагонов и хребтовых рам вагонов-хопперов;

- оценка соответствия габаритов вагонов железнодорожному габариту осуществляется при помощи комплекта оптоэлектронных датчиков, требующих точной юстировки их составных частей - излучателей и фотоприемников, причем их юстировка может быть нарушена при проведении работ по ремонту и обслуживанию пути;

- не могут быть автоматически выявлены проломы, крупные вмятины и т.п.;

- не обеспечивается оценка равномерности нагрузки на колеса вагонов, не выявляются вызванные смещением сыпучего груза, недопустимые с точки зрения безопасности движения, неравномерности нагрузки на колеса;

- не оценивается техническое состояние подвижного состава, в частности, колес и тормозов колесных тележек, а также токосъемника локомотива.

Аналогичными недостатками обладает и выбранная за прототип автоматизированная система коммерческого осмотра поездов и вагонов по евразийскому патенту 008682, МПК B61K 9/02. Указанная система содержит установленную над рельсовым путем П-образную несущую конструкцию, на которой размещены четыре телевизионные камеры, предназначенные для получения изображений левого борта вагона, правого борта вагона, крыши вагона и контроля наличия пломб на люках цистерн, оптоэлектронные датчики контроля границ совмещенного зонального габарита погрузки и габарита подвижного состава, оптоэлектронные датчики определения начала состава, счета вагонов и счета колесных пар, а также прожекторы, причем выходы всех телевизионных камер связаны с видеовходами ПЭВМ, установленной на автоматизированном рабочем месте оператора, выходы всех оптоэлектронных датчиков связаны с соответствующими входами блока индикации и согласования, выполненного как для работы в автономном режиме, так и под управлением ПЭВМ, управляющий вход и выход блока индикации и согласования связаны с последовательными портами ПЭВМ, к выходу которой подключен монитор. Кроме того, имеются весовой рельс с закрепленными на нем весоизмерительными приборами, предназначенный для автоматического весового контроля и выявления при движении поезда общего, продольного и поперечного перегруза вагонов, а также определения скорости состава при взвешивании, тепловизионная камера, предназначенная для получения цифровых термографических данных и формирования термографических изображений бортов вагонов и цистерн с целью контроля уровня налива цистерн, равномерности и полноты загрузки вагонов, устройство автоматического распознавания инвентарных номеров вагонов, при этом весовой рельс установлен в створе П-образной несущей конструкции, тепловизионная камера закреплена на опоре несущей конструкции, выходы весоизмерительных приборов, закрепленных на весовом рельсе, связаны с соответствующими входами мультипортовой платы ПЭВМ, которая расположена на автоматизированном рабочем месте оператора, а выход тепловизионной камеры связан с входом порта Fire Wire ПЭВМ. При этом устройство автоматического распознавания инвентарных номеров вагонов выполнено на базе микропроцессорного устройства ПЭВМ с возможностью автоматического определения инвентарных номеров, выявления несоответствия между данными натурного листа и распознанными инвентарными номерами и формирования списка инвентарных номеров с привязкой к порядковому номеру вагона.

Целью предлагаемого изобретения является расширение функциональных возможностей прототипа за счет устранения перечисленных выше недостатков.

Указанная цель изобретения достигается тем, что наряду с имеющимися в прототипе:

- установленной над рельсовым путем П-образной несущей конструкцией, на которой размещены четыре телевизионные камеры, выходы которых связаны с видеовходами, установленной на автоматизированном рабочем месте оператора ПЭВМ с монитором, а выходы первой и второй телевизионных камер дополнительно соединены с первым контроллером автоматического распознавания инвентарных номеров вагонов, связанным через мультипортовую плату с входом ПЭВМ;

- первой тепловизионной камерой, предназначенная для получения цифровых термографических данных и формирования термографических изображений бортов цистерн и вагонов с целью контроля уровня налива цистерн, равномерности и полноты загрузки вагонов, связанной через мультипортовую плату со входом ПЭВМ,

дополнительно имеются:

- размещенные на нижних частях противоположных опор несущей конструкции две встречно ориентированные пятая и шестая телевизионные камеры контроля колесных тележек, рам вагонов и считывания номеров рам вагонов, выходы которых непосредственно соединены с первым контроллером, а через мультипортовую плату - с видеовходами ПЭВМ;

- расположенная на опоре, на уровне осей колесных тележек вторая тепловизионная камера контроля работы тормозной системы подвижных единиц состава, выход которой непосредственно связан со вторым контроллером определения перегрева, также связанным с выходом первой тепловизионной камеры, а через мультипортовую плату - с видеовходом ПЭВМ, при этом выход второго контроллера через мультипортовую плату также связан с ПЭВМ, а первая тепловизионная камера выполнена высокоразрешающей и закреплена на отдельной опоре, вынесенной за габариты П-образной несущей конструкции с целью полного обзора вагона по высоте для контроля как уровня налива, так и перегрева колесных пар;

- расположенные соответственно на противоположных опорах и поперечине несущей конструкции три сканирующих лазерных дальномера контроля негабаритности загрузки и контроля повреждений стенок и крыш вагонов, плоскости сканирования которых расположены вертикально, выходы которых через мультипортовую плату соединены с ПЭВМ;

- три однолучевых лазерных дальномера дублирования контроля предельно допустимого негабарита погрузки подвижного состава, выходы которых через мультипортовую плату соединены с ПЭВМ, при этом один из них расположен на боковой опоре, а два - на поперечине П-образной несущей конструкции;

- датчики деформации, расположенные по длине каждого из находящихся под П-образной несущей конструкцией рельсов в межшпальных пространствах последовательно, выходы датчиков деформации связаны с третьим контроллером оценки информации с датчиков деформации, содержащим блок записи информации о деформации рельса в месте установки каждого датчика деформации при прохождении колесом колесной тележки, выходы указанного блока записи соединены с входящими в указанный контроллер блоком выявления перегруза колесной пары, блоком выявления опасного смещения груза по ширине вагона, блоком определения неисправной колесной пары, причем выходы указанных блоков через мультипортовую плату соединены с ПЭВМ;

- расположенные горизонтально на верхних частях противоположных опор несущей конструкции и ориентированные встречно по отношению к направлению движения состава седьмая и восьмая телевизионные камеры и третья тепловизионная камера, при этом выходы указанных телевизионных камер через четвертый контроллер определения критического износа тугоплавкой вставки токосъемника, содержащий последовательно соединенные блок селекции изображений, блок записи телевизионных изображений, блок распознавания изображения тугоплавкой вставки, блок измерения длины и высоты тугоплавкой вставки, блок определения соотношения длины и высоты тугоплавкой вставки и блок сравнения, соединен через мультипортовую плату со входом ПЭВМ, а выход третьей тепловизионной камеры через пятый контроллер определения перегрева токоприемника и мультипортовую плату соединен со входом ПЭВМ.

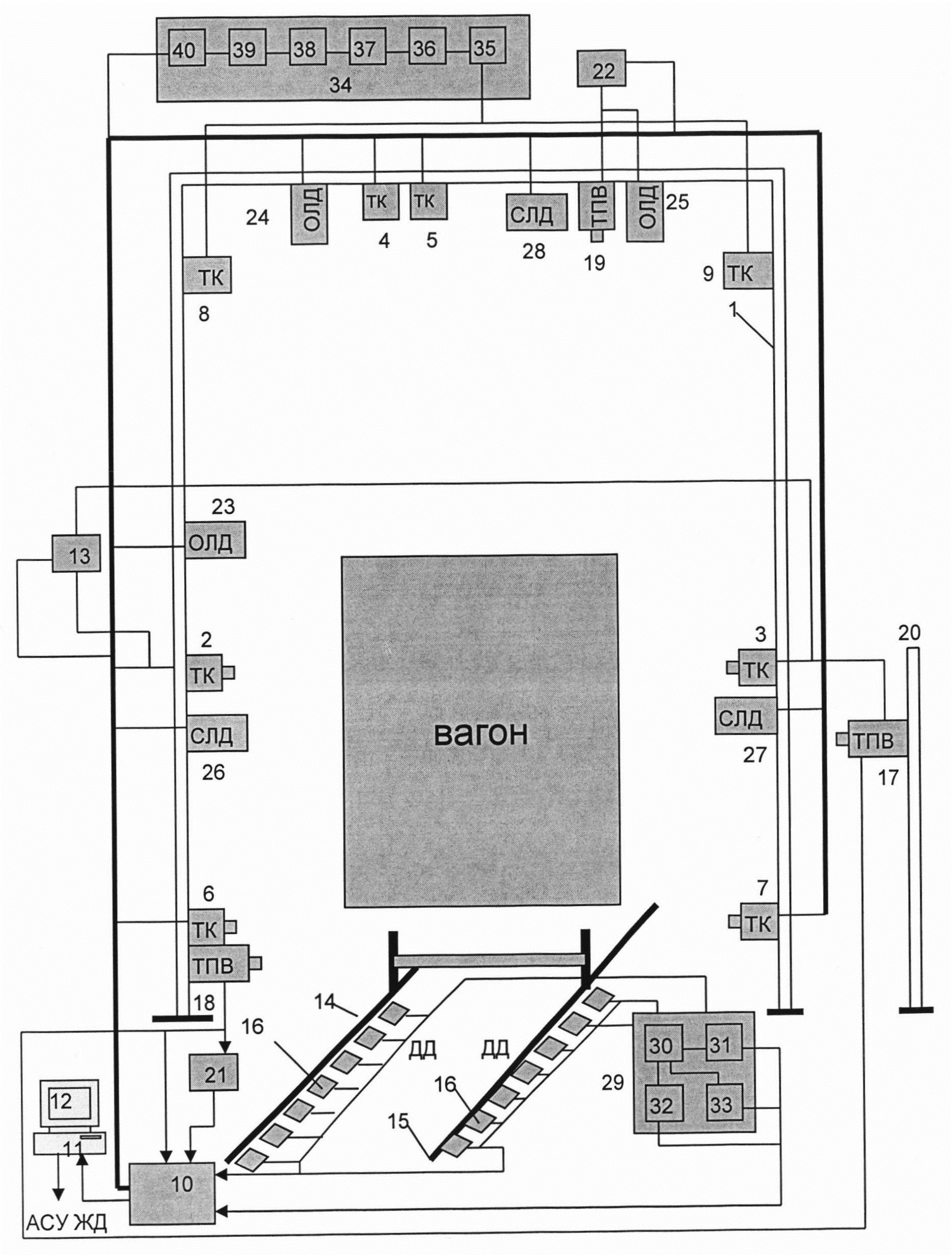

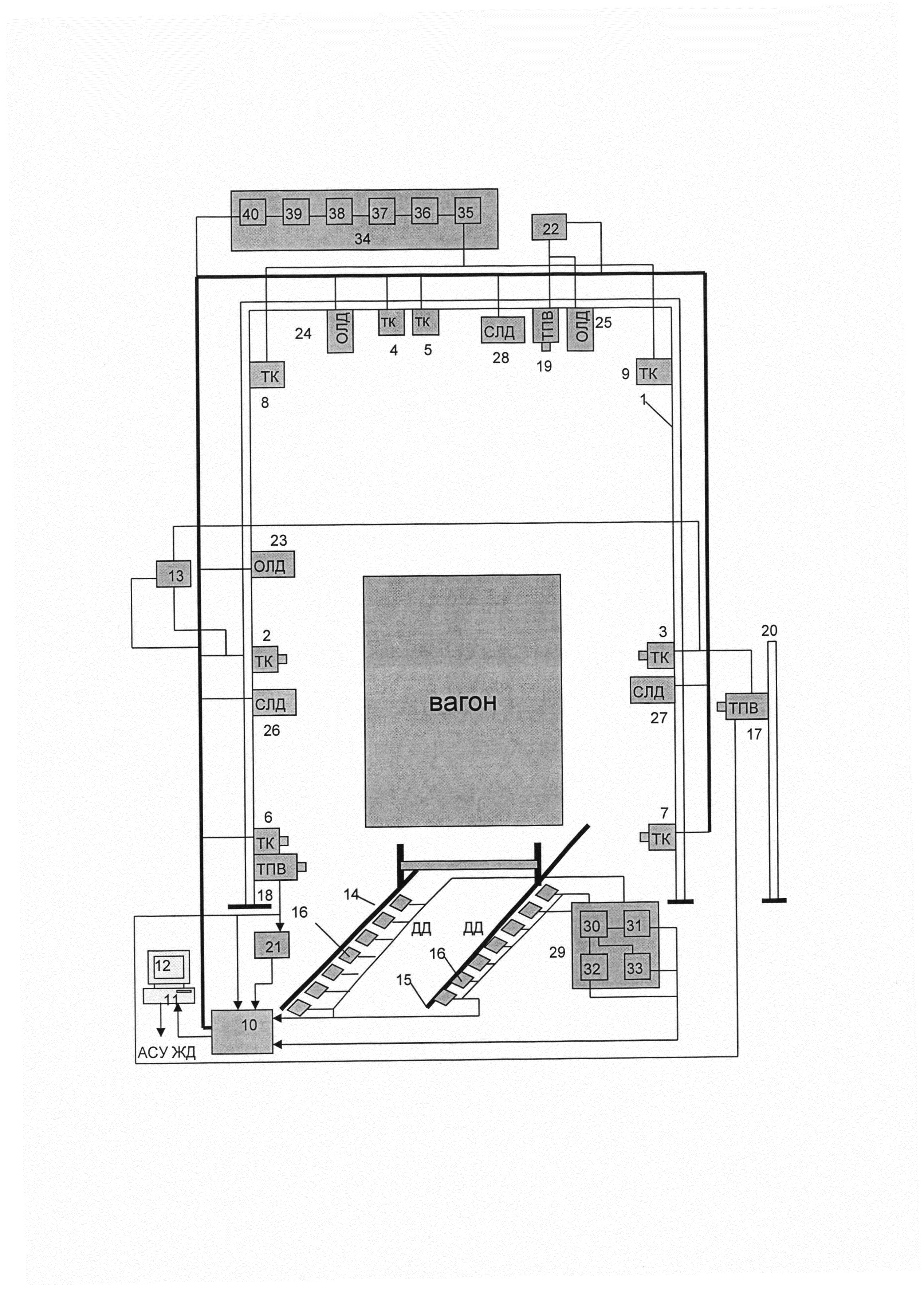

Сущность изобретения поясняется чертежом, приведенным на фигуре. На указанной фигуре приняты следующие обозначения:

ДД - датчик деформации

ОЛД - однолучевой лазерный дальномер;

СЛД - сканирующий лазерный дальномер;

ТК - телевизионная камера;

ТПВ - тепловизионная камера.

Автоматизированная система коммерческого осмотра поездов и вагонов с модульной архитектурой (АСКО ПВ 3.0), построение которой показано на фигуре, содержит установленную над рельсовым путем П-образную несущую конструкцию 1, на которой размещены восемь телевизионных камер 2, 3, 4, 5, 6, 7, 8 и 9. Первая 2 и вторая 3 телевизионные камеры размещены на опорах П-образной несущей конструкции 1 и предназначены для получения изображений левого и правого бортов вагона и формирования изображений инвентарных номеров вагонов. Третья 4 и четвертая 5 телевизионные камеры размещены на поперечине П-образной несущей конструкции 1 и предназначены для получения изображений крыш вагонов и контроля наличия пломб на люках цистерн. Встречно ориентированные пятая 6 и шестая 7 телевизионные камеры размещены на нижних частях противоположных опор П-образной несущей конструкции 1 и предназначены для контроля колесных тележек и считывания инвентарных номеров на рамах вагонов. Ориентированная встречно по отношению к направлению движения состава седьмая и восьмая телевизионные камеры 8 и 9 расположены на верхних частях противоположных опор П-образной несущей конструкции 1 и предназначены для формирования изображений твердосплавной вставки токоприемника локомотива. Выходы всех телевизионных камер через мультипортовую плату 10 связаны с видеовходами, установленной на автоматизированном рабочем месте оператора ПЭВМ 11 с монитором 12. Выходы первой 2 и второй 3 телевизионных камер дополнительно соединены с первым контроллером 13 автоматического распознавания инвентарных номеров вагонов, связанным через мультипортовую плату 10 с входом ПЭВМ 11. Имеются установленные на рельсах 14 и 15, находящихся в створе П-образной несущей конструкции 1, расположенные в межшпальных пространствах датчики деформации 16. При этом выходы датчиков деформации 16, закрепленных на рельсах 14 и 15, через мультипортовую плату 10 связаны с соответствующими входами ПЭВМ 11. Кроме того, имеются три тепловизионных камеры 17, 18 и 19. Первая тепловизионная камера 17 выполнена высокоразрешающей, закреплена на отдельной опоре 20, вынесенной за габариты П-образной несущей конструкции 1 и предназначена для осмотра единиц подвижного состава по всей высоте и получения цифровых термографических данных и формирования термографических изображений бортов цистерн и вагонов с целью контроля уровня налива цистерн, равномерности и полноты загрузки вагонов сыпучими грузами, контроля работы тормозной системы и связана со вторым контроллером 21, а через мультипортовую плату 10 со входом ПЭВМ 11. Расположенная на опоре П-образной несущей конструкции 1 на уровне осей колесных тележек вторая тепловизионная камера 18 предназначена для контроля работы тормозной системы подвижных единиц состава. Ее выход непосредственно связан со вторым контроллером 21 определения перегрева, а через мультипортовую плату 10 - с видеовходом ПЭВМ 11, при этом выход второго контроллера 21 через мультипортовую плату 10 также связан с ПЭВМ 11. Указанная тепловизионная камера 18 имеет относительно небольшое линейное поле зрения, т.к. находится вблизи вагона из-за ограниченного расстояния между железнодорожными путями при двухпутном движении и может иметь меньшую по сравнению с тепловизионной камерой 17 разрешающую способность. Ориентированная встречно по отношению к направлению движения состава расположенная на поперечине П-образной несущей конструкции 1 третья тепловизионная камера 19 предназначена для контроля перегрева тугоплавкой вставки токосъемника. Ее выход непосредственно связан с пятым контроллером 22 определения перегрева тугоплавкой вставки токоприемника, а через мультипортовую плату 10 - с видеовходом ПЭВМ 11, при этом выход пятого контроллера 22 через мультипортовую плату 10 также связан с ПЭВМ 11.

Имеются три однолучевых лазерных дальномера 23, 24 и 25 контроля соответствия негабарита погрузки, выходы которых через мультипортовую плату 10 соединены с ПЭВМ 11. Имеются расположенные соответственно на противоположных опорах и поперечине П-образной несущей конструкции 1 три сканирующих лазерных дальномера 26, 27, 28, обеспечивающие возможность построения картин боковых и верхней поверхностей крытых единиц подвижного состава, моделей размещения грузов на открытом подвижном составе и служащие для контроля негабаритности загрузки и контроля повреждений стенок и крыш вагонов. Плоскости сканирования лазерных дальномера 26, 27, 28 расположены вертикально, а их выходы через мультипортовую плату 10 соединены с ПЭВМ 11. При этом три однолучевых лазерных дальномера 23, 24 и 25 дублируют работу сканирующих лазерных дальномеров 26, 27, 28 при выявлении грубых, предельных нарушениях габаритности подвижного состава, требующих немедленной остановки.

Расстояние между расположенными на каждом из рельсов 14 и 15 соседними датчиками давления 16 одинаковы. В опытном образце заявляемого устройства расстояние между крайними датчиками давления 16 (длина рельса, на которой расположены датчики давления 16) примерно равно утроенной длине окружности колеса колесной тележки, а количество датчиков 16 на каждом рельсе равно восьми. При этом при перекатывании колеса по рельсу на каждый из датчиков давления 16 воздействуют различные участки обода колеса, расположенные по колесу через одинаковые угловые расстояния, чем обеспечивается возможность оценки степени одинаковости нагрузки на разные части обода колеса. При исправном колесе (отсутствие биения обода, трещин на ободе или плоских выработок) давление колеса при последовательном прохождении им всех датчиков давления 16 будет одинаково, а при симметричной загрузке вагона давление на соответствующих датчиках давления 16, расположенных на рельсах 14 и 15, будет одинаковым. Выходы датчиков давления 16 связаны с третьим контроллером 29 оценки информации с датчиков давления 16. Контроллер 29 включает блок 30 записи информации о давлении колеса на каждый датчик давления 16 при качении колесом по рельсам 14 и 15. Выходы блока 30 соединены с входящими в указанный контроллер 29 блоком выявления перегруза колесной пары 31, блоком выявления опасного смещения груза по ширине вагона 32, блоком определения неисправной колесной пары 33. Выходы указанных блоков 31-33 через мультипортовую плату 10 соединены с ПЭВМ 11.

Выходы ориентированных встречно по отношению к направлению движения состава седьмой и восьмой телевизионных камер 8 и 9 формирования изображения твердосплавной вставки токоприемника локомотива через четвертый контроллер 34 определения критического износа тугоплавкой вставки токосъемника, содержащий последовательно соединенные блок селекции изображения 35, блок записи телевизионных изображений 36, блок 37 распознавания изображения тугоплавкой вставки, блок 38 измерения длины и высоты тугоплавкой вставки, блок 39 определения соотношения длины и высоты тугоплавкой вставки и блок 40 сравнения соединен через мультипортовую плату 10 со входом ПЭВМ 11.

При реализации устройства могут быть использованы следующие технические решения.

П-образная несущая конструкция 1 аналогична несущей конструкции, используемой в габаритных воротах, в частности, в комплексе коммерческого осмотра грузов АСКО ПВ производства ПК НПК «Автоматизация». В качестве телевизионных камер 2, 3, 4, 5, 6, 7, 8 и 9 можно использовать камеры на основе приборов с зарядовой связью (ПЗС-матриц), размещенные в герметичных термостатированных кожухах. В качестве мультипортовой платы 10 можно использовать платы серий CP-114EL/CP-114EL-I, CP-118E-A-I/CP-138E-A-I, СР-132EL/CP-132EL-I или им подобные. В качестве ПЭВМ 11 можно использовать сервер с соответствующим программным обеспечением и многоканальным видеовходом, обеспечивающим видеозахват телевизионного сигнала. Монитор 12 - жидкокристаллический монитор, например, типа ВМЦ - 38.8 со встроенным динамиком.

Программное обеспечение ПЭВМ 11 обеспечивает, в частности, выполнение следующих функций:

- прием информации о количестве локомотивов в составе по локальной сети от автоматизированной системы управления сортировочной станции;

- прием информации о негабаритностях погрузки вагонов;

- протоколирование данных о проходящих составах;

- отображение на экране ПЭВМ оператора негабаритностей проходящего подвижного состава;

- фиксация начала состава, промежутков между вагонами и негабаритности, а также несовпадения информации о прохождении в контрольном створе П-образной несущей конструкции промежутка между вагонами, получаемой от сканирующих лазерных дальномеров 26, 27 и 28 и при обработке видеоизображений с пятой и шестой телевизионных камер 6 и 7;

- вывод на экран монитора 12 изображений проходящего состава со всех телекамер и тепловизионных камер одновременно (режим «полиэкран») или с любой камеры в полноэкранном режиме в зависимости от выбора оператора;

- запись на жесткий диск сжатого (компрессированного) видеоизображения от всех телевизионных и тепловизионных камер;

- хранение архива видеоизображений, ограниченного емкостью жесткого диска;

- просмотр видеоархива на экране ПЭВМ оператора в однооконном или полиэкранном режимах;

- воспроизведение записанного видеоряда с заданной скоростью в прямом и обратном направлении;

- покадровый просмотр и режим стоп-кадра;

- поиск видеоинформации по времени прохождения состава, номеру состава, порядковому номеру вагона;

- вывод на экран контуров поперечного сечения вагонов состава для их детального анализа.

Контроллеры 13, 21, 22, 29, 34 могут быть реализованы на основе модульных ЭВМ.

В качестве однолучевых лазерных дальномеров 23, 24, 25 можно использовать дальномеры непрерывного действия с цифровым выходом, например, BOSCH GLM 80. В качестве сканирующих лазерных дальномеров 26, 27, 28 можно использовать устройства фирмы «HOKUYO» (Япония), например, сканирующий лазерный дальномер UXM-30LX-EW, обеспечивающий измерение расстояний до 30 м с точностью 1 мм при угле сканирования 190°. Указанный сканирующий лазерный дальномер имеет встроенный вычислитель. Указанный дальномер позволяет формировать цифровой контур вагона за счет использования встроенного в него вычислителя, обеспечивающего в режиме сканирования в одной плоскости формирование среза рельефа сканируемой поверхности, а при сканировании в объеме - формирование рельефной картины охватывающей дальномер поверхности. Кроме того в ряде случаев могут быть использованы многолучевые лазерные дальномеры, например фирмы Velodune, работающие в нескольких плоскостях. При этом встроенный вычислитель дальномера потенциально позволяет определять скорость и направление движения поезда.

В качестве датчиков давления 16 можно использовать тензорезисторные датчики ООО «Статера» (Россия, г. Ростов-на-Дону), изготавливаемые по патенту РФ №2349874. Опытным путем установлено, что оптимальное количество датчиков давления 16 на каждом рельсе равно восьми.

В качестве тепловизионных камер 17, 18 и 19 можно использовать тепловизоры на микроболометрических матрицах с цифровой обработкой изображений.

При реализации цели изобретения заявляемая система работает следующим образом.

Оператор, получив информацию о приближении состава к зоне контроля, вводит в ПЭВМ 11 данные о количестве локомотивов в составе и номер состава или указанные данные передаются на ПЭВМ 11 по локальной сети от автоматизированной системы управления станции автоматически. При входе состава в зону контроля локомотив пересекает лучи от сканирующих лазерных дальномеров 26, 27, 28, каждый из которых может играть роль датчика начала состава и датчика промежутков между вагонами, при этом информация о пересечении луча поступает в ПЭВМ 11, которая начинает запись видеоинформации с телекамер 2-7 на жесткий диск ПЭВМ 11. При этом на мониторе 12 в режиме «полиэкран» отображается информация от всех, либо от выбранных оператором телекамер. ПЭВМ 11 осуществляет счет вагонов в зоне контроля по перекрытию лучей сканирующих лазерных дальномеров 26, 27, 28 (или одного из них, выбранного в качестве датчика начала состава и промежутков между вагонами) и формирует номер вагона, значение которого воспроизводится на экране монитора 12 и привязывается к видеофайлам, поступающим в данный момент для хранения на жестком диске ПЭВМ 11. При этом увеличиваются показания счетчика порядкового номера вагона, формируемые на экране монитора 12 и одновременно идентифицируется тип проверяемого вагона, исходя из последовательности вагонов в поезде, записанной в памяти ПЭВМ 11.

При движении состава телевизионные камеры 2 и 3 формируют изображения боковых поверхностей единиц подвижного состава, позволяя оператору выявлять проломы, вмятины, открытые ворота и двери. Одновременно видеосигналы с указанных камер используются в первом контроллере 13 автоматического распознавания инвентарных номеров вагонов. Инвентарные номера вагонов поступают в ПЭВМ 11, которая выявляет несоответствие между данными натурного листа и распознанными инвентарными номерами и обеспечивает формирование списка инвентарных номеров с привязкой к порядковому номеру вагона. Телевизионные камеры 4 и 5 формируют изображения соответственно поверхностей крыш единиц подвижного состава (телевизионная камера 4 с относительно широким углом зрения) и пломб на люках цистерн (телевизионная камера 5 с относительно узким углом зрения).

При движении состава телевизионные камеры 6 и 7 формируют изображения боковых поверхностей колесных тележек и колес колесных пар, участков рам вагонов, а также пломб на люках вагонов-хопперов, позволяя оператору выявлять их видимые повреждения. Изображения с указанных телевизионных камер также записываются в память ПЭВМ 11. Одновременно видеоизображения колесных тележек, подаваемые на ПЭВМ 11, распознаются в ПЭВМ 11 при помощи соответствующего программного обеспечения, в результате чего осуществляется счет тележек и формируется информация о порядковом номере вагона, проходящего через контрольный створ. Эта информация в реальном масштабе времени сравнивается с информацией о номере вагона, формируемой по сигналам со сканирующих лазерных дальномеров 26, 27, 28 (или одного из них). Наличие такого двухканального счетчика вагонов позволяет существенно повысить точность счета и своевременно выявлять сбои в подсистеме счета вагонов.

При движении состава однолучевые лазерные дальномеры 24 и 25, лучи которых направлены вертикально вниз и пространственно совпадают с вертикальными границами предельного железнодорожного негабарита, выполняют роль датчиков превышения указанного негабарита. При пересечении их лучей сигнал с соответствующего лазерного дальномера поступает в ПЭВМ 11 и она формирует на видеоизображении соответствующей боковой поверхности единицы подвижного состава метку о наличии негабарита и выдает информацию о необходимости остановки состава для устранения негабаритности. Однолучевой лазерный дальномер 23, луч которого направлен горизонтально и пространственно совпадают с верхней предельной горизонтальной границей железнодорожного габарита, выполняет роль датчика нарушения указанного габарита. При пересечении его луча соответствующий сигнал поступает в ПЭВМ 11 и она формирует на видеоизображении соответствующей верхней поверхности единицы подвижного состава метку о наличии негабарита. При превышении границы зоны габаритности ПЭВМ 11 формирует тревожный сигнал, подаваемый на монитор 12, и выдает информацию о необходимости остановки состава для устранения негабаритности. При этом может формироваться и соответствующий звуковой сигнал. Работа однолучевых лазерных дальномеров 23, 24 и 25 дублирует работу сканирующих лазерных дальномеров 26, 27 и 28, являющихся основным техническим средством контроля габаритности подвижного состава, в части выявления предельных нарушений, могущих привести к аварии и требующих немедленной остановки состава.

Сканирующие лазерные дальномеры 26, 27 и 28 обеспечивают более детальное определение как наличия негабаритностей, так и их формы и места локализации. Указанные дальномеры выполняют сканирование в заданных секторах, определяемых геометрией их размещения и высотой вагона. Встроенные в дальномеры 26 и 27 вычислители строят изображения контуров боковых стенок вагона, а встроенный в дальномер 28 вычислитель - изображение рельефа крыши вагона, либо изображение рельефа расположенного в полувагоне или на платформе груза. Изображения рельефов боковых стенок и крыши вагона (груза в полувагоне или на платформе) объединяются в ПЭВМ 11 в единый контур вагона для формирования изображения поперечного сечения контура вагона (боковых стенок и груза в полувагоне). Информация о поперечном сечении контура вагона в ПЭВМ 11 сравнивается с допустимым на данном участке движения железнодорожным габаритом, заранее поступившим в ПЭВМ 11. При превышении границы зоны габаритности ПЭВМ 11 (как и в случае поступления информации от однолучевых лазерных дальномеров 23, 24 и 25) формируется тревожный сигнал, подаваемый на монитор 12, и в его динамике раздается соответствующий превышению габарита звуковой сигнал. Одновременно информация о поперечном сечении контуров вагонов непрерывно передается в ПЭВМ 11 для записи с возможностью последующего анализа.

При предварительной передаче со станции отправления информации о форме боковых поверхностей и крыш вагона поезда и ее записи в память ПЭВМ 11 информация о форме боковой поверхности и крыши вагона, проходящего контроль, сравнивается в ПЭВМ 11 с записанной информацией. Эта информация выбирается из памяти ПЭВМ 11 с учетом информации о типе вагона, хранящейся в памяти ПЭВМ 11 и формируемой на основе данных о номере вагона в составе и предварительно введенных с АСУ железной дороги информации о железнодорожном составе. При обнаружении существенных отклонений в форме указанных поверхностей вагона, обусловленных наличием глубоких вмятин, проломов, незакрытых ворот ПЭВМ 11 формирует тревожный сигнал, подаваемый на монитор 12, и в его динамике раздается соответствующий данному виду нарушения коммерческой сохранности груза звуковой сигнал. Одновременно на файл с соответствующим изображением наносится сигнальная метка, а информация о наличии коммерческого брака с указанием места его локализации заносится в память ПЭВМ 11.

Таким образом, наличие комбинации однолучевых 23, 24 и 25, а также сканирующих лазерных дальномеров 26, 27 и 28 позволяет выявить всю номенклатуру нарушений целостности вагонов и возможных вариантов превышения железнодорожного габарита.

Расположенная на стойке 20 тепловизионная камера 17 выполнена на микроболометрической матрице высокого разрешения (стандарт разложения изображения не ниже 640 × 480 пиксел) и формирует высококачественное контрастное тепловое изображение бортов цистерн с наливным грузом или вагонов (полувагонов) с насыпным грузом, обеспечивающее возможность визуализации границы раздела «груз-воздух», что позволяет визуально оценивать полноту и равномерность загрузки насыпных грузов. Одновременно тепловизионная камера 17 формирует и тепловое изображение колесных пар, что позволяет выявлять нештатную работу тормозной системы. Установка тепловизионной камеры 17 на отдельной стойке 20 обусловлена использованием не широкоугольного высокоразрешающего объектива, не позволяющего получить необходимое линейное поле зрения при установке тепловизионной камеры на боковой опоре габаритных ворот.

Вышеперечисленные особенности работы системы касаются проверки коммерческой сохранности грузов. Обнаружение некоторых неисправностей подвижного состава, способных привести к нарушению движения, осуществляется следующим образом.

При входе единицы подвижного состава в контрольный створ колесные тележки попадают в поле зрения тепловизионных камер 17 и 18, которые:

- передают изображения на вход ПЭВМ 11, за счет чего на экране монитора 12 воспроизводятся соответствующие тепловые картины, по которым оператор может выявлять перегретые буксы (перегрев и возможность разрушения подшипников), перегретые колеса (залипание тормозных колодок, заклинивание подшипников);

- передают изображение на второй контроллер 21, который определяет резко отличную от других температуру нагрева элементов колесных тележек и при превышении допустимого значения выдает команду на ПЭВМ 11, которая формирует на экране монитора 12 соответствующую предупредительную информацию.

Также при входе единицы подвижного состава в контрольный створ колесные тележки катятся по рельсам 14 и 15, снабженным последовательно установленными датчиками давления 16. При этом датчики давления 16 расположены вдоль рельсов на равном расстоянии друг от друга. При правильной загрузке и исправности колес выполняются следующие требования:

- нагрузка на идентичных датчиках давления 16 соседних рельсов одинакова (с заданным допуском);

- нагрузка на идентичных датчиках давления 16 при прокатке первой и второй тележек вагона одинакова;

- при движении колеса последовательно по датчикам давления 16 при исправном колесе (отсутствие трещин, местных выработок обода и дисбаланса) нагрузка на каждом датчике давления 16 и динамика ее изменения будут одинаковы.

При проходе состава в блоке 30 происходит запись воздействий на датчики давления 16. Записанные воздействия в блоке 31 сопоставляются с допустимой нагрузкой на колесо. При превышении нагрузки на колесную пару блок 31 вырабатывает сигнал, который поступает на ПЭВМ 11, формирующую информационное сообщение на экране монитора 12 и электронную метку на изображении соответствующей тележки. При недопустимом неравенстве нагрузки на правое и левое колеса блок выявления опасного смещения груза по ширине вагона 32 вырабатывает сигнал, который поступает на ПЭВМ 11, формирующую информационное сообщение на экране монитора 12 и электронную метку на изображении соответствующей тележки, величина разности нагрузки на левое и правое колеса которой недопустима с точки зрения безопасности движения. При несоответствии формы кривой нарастания динамического воздействия блок определения неисправной колесной пары 33 вырабатывает сигнал, который поступает на ПЭВМ 11, формирующую информационное сообщение на экране монитора 12 и электронную метку на изображении тележки, на которой находится неисправное колесо. При выявлении в блоке 33 неравенства воздействий на последовательно расположенные датчики давления 16 при качении колеса делается вывод о биении колеса, наличии на нем трещины или местной выработки обода. При этом блок определения неисправной колесной пары 33 вырабатывает сигнал, который поступает на ПЭВМ 11, формирующую информационное сообщение на экране монитора 12 и электронную метку на изображении тележки, на которой находится неисправное колесо.

Выявление в реальном масштабе времени неисправного токоприемника производится по двум критериям - превышение предельного износа твердосплавной токосъемной пластины-вставки, выявляемое по величине отношения ее толщины к длине, а также по перегреву пластины.

Для выявления износа твердосплавной токосъемной пластины-вставки используются телевизионные камеры 8 и 9, формирующие изображение твердосплавной токосъемной пластины-вставки. Необходимость использования двух телевизионных камер 8 и 9 обусловлена тем, что их оптические оси расположены близко к горизонтальной плоскости и одна из них, в зависимости от времени суток, может засвечиваться солнечным светом (восход или закат Солнца). Для обеспечения устойчивой работы системы изображения с обеих телекамер подаются на блок селекции изображений 35, который отбраковывает некачественное изображение с засвеченной телевизионной камеры 8 или 9. Далее качественное динамическое изображение пластины в ходе ее движения в направлении телевизионных камер 8 и 9 записывается в память блока 36. Блок 37 распознает изображение твердосплавной токосъемной пластины-вставки и в обработанном виде (контрастирование, оконтуривание, снижение шумов) подает его на вход блока 38 измерения длины и высоты тугоплавкой вставки. Затем происходит вычисление соотношения длины и толщины вставки (блок 39) и его сравнение с допустимым значением в блоке 40. Если вычисленная величина меньше допустимого значения, блок 40 вырабатывает для ПЭВМ 11 сигнал, по которому она выводит на экран монитора 12 текстовое сообщение о недопустимом износе токосъемной пластины.

Для выявления перегрева токосъемника используется тепловизионная камера 19, выход которой непосредственно связан с пятым контроллером 22, который определяет температуру нагрева токосъемника и в случае перегрева вырабатывает для ПЭВМ 11 сигнал, по которому она выводит на экран монитора 12 текстовое сообщение о недопустимом перегреве токосъемной пластины.

Техническим результатом использования предлагаемой системы является обеспечение визуального и звукового контроля всех видов негабаритности погрузки и габарита подвижного состава, визуального контроля коммерческого состояния подвижного состава при прохождении его в зоне контроля в реальном масштабе времени по экрану ПЭВМ оператора в режиме “ПОЛИЭКРАН” (одновременное отображение нескольких окон изображений от телевизионных и тепловизионных камер, вывод информационных окон негабарита и неисправностей с отображением порядкового и инвентарного номера вагона, формирование звукового сигнала и текстовой информации) или полноэкранном режиме от выбранного источника изображения; формирование отчета (справки) о выявленных негабаритах и неисправностях подвижного состава (колесные тележки, тормозная система, токоприемник), создание видеоархива.

Использование описанной системы позволяет одновременно с коммерческим осмотром состава оценивать и исправность некоторых узлов, что позволяет своевременно принять меры к устранению неисправностей и тем самым снизить риск нарушения движения поездов.

Автоматизированная система коммерческого осмотра поездов и вагонов с модульной архитектурой (АСКО ПВ), содержащая установленную над рельсовым путем П-образную несущую конструкцию, на которой размещены четыре телевизионные камеры, при этом первая и вторая телевизионные камеры предназначены для получения изображений левого и правого бортов вагона и формирования изображений инвентарных номеров вагонов, а третья и четвертая телевизионные камеры предназначены для получения изображений крыш вагонов и контроля наличия пломб на люках цистерн, причем выходы всех телевизионных камер через мультипортовую плату связаны с видеовходами установленной на автоматизированном рабочем месте оператора ПЭВМ с монитором, а выходы первой и второй телевизионных камер дополнительно соединены с первым контроллером автоматического распознавания инвентарных номеров вагонов, связанным через мультипортовую плату с входом ПЭВМ, имеется первая тепловизионная камера, предназначенная для получения цифровых термографических данных и формирования термографических изображений бортов цистерн и вагонов с целью контроля уровня налива цистерн, равномерности и полноты загрузки вагонов, связанная через мультипортовую плату со входом ПЭВМ, отличающаяся тем, что имеются размещенные на нижних частях противоположных опор несущей конструкции две встречно ориентированные пятая и шестая телевизионные камеры контроля колесных тележек и считывания номеров рам вагонов, выходы которых непосредственно соединены с первым контроллером автоматического распознавания инвентарных номеров вагонов, а через мультипортовую плату связаны с видеовходами ПЭВМ, расположенная на опоре на уровне осей колесных тележек вторая тепловизионная камера контроля работы тормозной системы подвижных единиц состава, выход которой непосредственно связан со вторым контроллером определения перегрева, также связанным с выходом первой тепловизионной камеры, а через мультипортовую плату - с видеовходом ПЭВМ, при этом выход второго контроллера через мультипортовую плату также связан с ПЭВМ, первая тепловизионная камера выполнена высокоразрешающей и закреплена на отдельной опоре, вынесенной за габариты П-образной несущей конструкции, имеются расположенные на опоре и поперечине П-образной несущей конструкции три однолучевых лазерных дальномера контроля соответствия габарита погрузки предельным границам габарита подвижного состава, выходы которых через мультипортовую плату соединены с ПЭВМ, расположенные соответственно на противоположных опорах и поперечине несущей конструкции три сканирующих лазерных дальномера контроля негабаритности погрузки и контроля повреждений стенок и крыш вагонов, плоскости сканирования которых расположены вертикально, выходы которых через мультипортовую плату соединены с ПЭВМ, на каждом из рельсов, расположенных под П-образной несущей конструкцией, по их длине в межшпальных пространствах последовательно расположены датчики деформации, выходы которых связаны с третьим контроллером оценки информации с датчиков деформации, содержащим блок записи информации о деформации рельса в месте установки каждого датчика деформации при прохождении колесом колесной тележки, выходы которого соединены с входящими в указанный контроллер блоком выявления перегруза колесной пары, блоком выявления опасного смещения груза по ширине вагона, блоком определения неисправной колесной пары, причем выходы указанных блоков через мультипортовую плату соединены с ПЭВМ, имеются расположенные горизонтально на верхних частях противоположных опор несущей конструкции и ориентированные встречно по отношению к направлению движения состава седьмая и восьмая телевизионные камеры и третья тепловизионная камера, при этом выходы указанных телевизионных камер через четвертый контроллер определения критического износа тугоплавкой вставки токосъемника, содержащий последовательно соединенные блок селекции изображения, блок записи телевизионных изображений, блок распознавания изображения тугоплавкой вставки, блок измерения длины и высоты тугоплавкой вставки, блок определения соотношения длины и высоты тугоплавкой вставки и блок сравнения, соединен через мультипортовую плату со входом ПЭВМ, а выход третьей тепловизионной камеры через пятый контроллер определения перегрева и мультипортовую плату соединен со входом ПЭВМ.