Результат интеллектуальной деятельности: Металлокерамическое покрытие

Вид РИД

Изобретение

Изобретение относится к области покрытий для защиты поверхности сплавов на никелевой основе от воздействия агрессивных сред в условиях работы турбин жидкостных ракетных двигателей (ЖРД), работающих в высокотемпературном потоке окислительного генераторного газа, содержащего частицы сплава АМг6, являющегося инициатором загорания.

Известно использование для защиты никелевых сплавов от возгорания стеклоэмалевых покрытий, непосредственно наносимых на сплав без промежуточного металлического слоя, например, никелевого (С.С. Солнцев «Защитные технологические покрытия и тугоплавкие эмали», М., Машиностроение, 1984, с. 200), устойчивые к воздействию высокоскоростной газовой коррозии (до 900°C). Однако в условиях работы турбонасосного агрегата приходится иметь дело с высокоскоростным и высокотемпературным потоком кислорода, содержащего частицы сплава АМг6, которые могут привести к возгоранию. Поэтому описанные стеклоэмалевые и стеклокерамические покрытия не решают задачи защиты от возгорания в вышеуказанных условиях работы турбонасосного агрегата и разрушаются уже при температуре около 650°C.

Для повышения устойчивости керамического слоя в его состав добавляют металлические порошки, в частности порошок никеля, что приводит к повышению прочности сцепления покрытия со сплавом и соответственно к эрозионной стойкости, стойкости к циклическому воздействию температур и вибрационных нагрузок, а также к повышению пластичности по сравнению с керамическими или стеклокерамическими покрытиями (авторское свидетельство №916458, МКИ С03С 8/16, 8/06; А.А. Аппен «Температуроустойчивые неорганические покрытия», Л., «Химия», 1976, с. 157-159). Однако в условиях работы турбонасосного агрегата при температурах до 900°С эти покрытия расплавляются и уносятся потоком. Покрытие (патент РФ №2078849, МКИ С23С 24/00, 30/00) имеет недостаточную прочность сцепления со сплавом и подколы на деталях при работе указанного агрегата.

Наиболее близким покрытием к заявляемому является защитное покрытие, описанное в патенте РФ №2159386, МКИ С22С 29/12. Композиция для получения покрытия содержит в своем составе, в масс. %:

Никель - 36-58

Оксид бария - 16-19

Оксид бора - 7-13

Оксид алюминия - 6-9

Оксид церия - 14-19

Оксид циркония - 1-2

Недостатком указанного покрытия являются низкие твердость и эрозионная стойкость, малый срок годности шликера для нанесения покрытия (около 3 мес.), и, кроме того, оно предназначено для формирования на никелевом слое.

Целью изобретения является создание металлокерамического покрытия для защиты изделий из никелевых сплавов, в частности, проточной части турбин турбонасосного агрегата жидкостных ракетных двигателей, стойкого к термоциклическому и эрозионному воздействию высокоскоростного и высокотемпературного до 900°С потока кислородсодержащего газа, содержащего инициирующие зажигание частицы. Кроме того целью является создание покрытия, шликер которого имеет длительный срок годности (до 3 лет).

Цель изобретения достигается тем, что указанное металлокерамическое покрытие содержит, в масс. %, следующие компоненты:

Никель - 40-55

Оксид бария - 13-16

Оксид церия - 14-16,6

Оксид бора - 10-13

Оксид алюминия - 5-8

Оксид циркония - 1-2

Оксид кремния - 2-4

Оксид титана - 0,05-0,15

Оксид калия + оксид натрия - 0,05-0,15

Полученное покрытие защищает никелевые сплавы и выдерживает без разрушения циклическое воздействие высокоскоростного и высокотемпературного потока окислительного генераторного газа и устойчиво к воздействию частиц сплава АМг6. Твердость этого покрытия выше, чем у прототипа, а шликер имеет срок годности значительно длиннее (около 3 лет).

Для апробирования предлагаемого покрытия на деталях из никелевых сплавов были взяты тонкодисперсные порошки никеля и указанных в рецептуре оксидов. В полученную смесь добавляли воду и приготавливали шликер. Наносили шликер на детали методом окунания, распыления или залива в зависимости от сложности формы детали. Сушили шликерные слои на воздухе или в потоке горячего воздуха. Обжигали покрытие в печи в среде инертного газа, например аргона, при температуре 1000-1100°С в течение 0,5-1 ч.

Пример осуществления изобретения

В качестве образцов были взяты изготовленные из никелевых сплавов ЭП741НП и ЭК61 пластинки 40×40×2 мм, образцы-лопатки длиной 70 мм, шириной 12 мм, толщиной 3 мм и цельноизготовленное рабочее колесо турбины и корпус статора турбонасосного агрегата ЖРД.

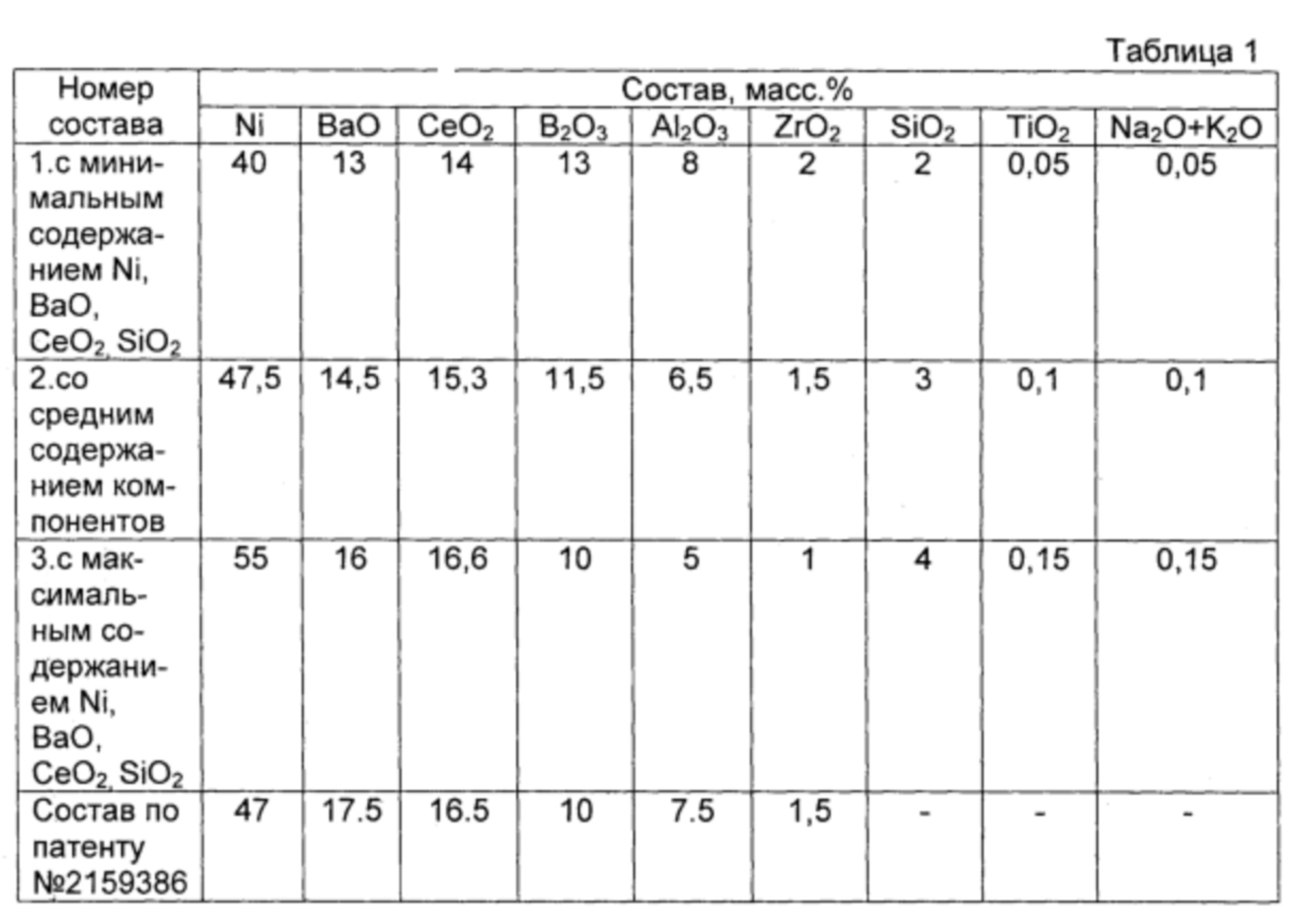

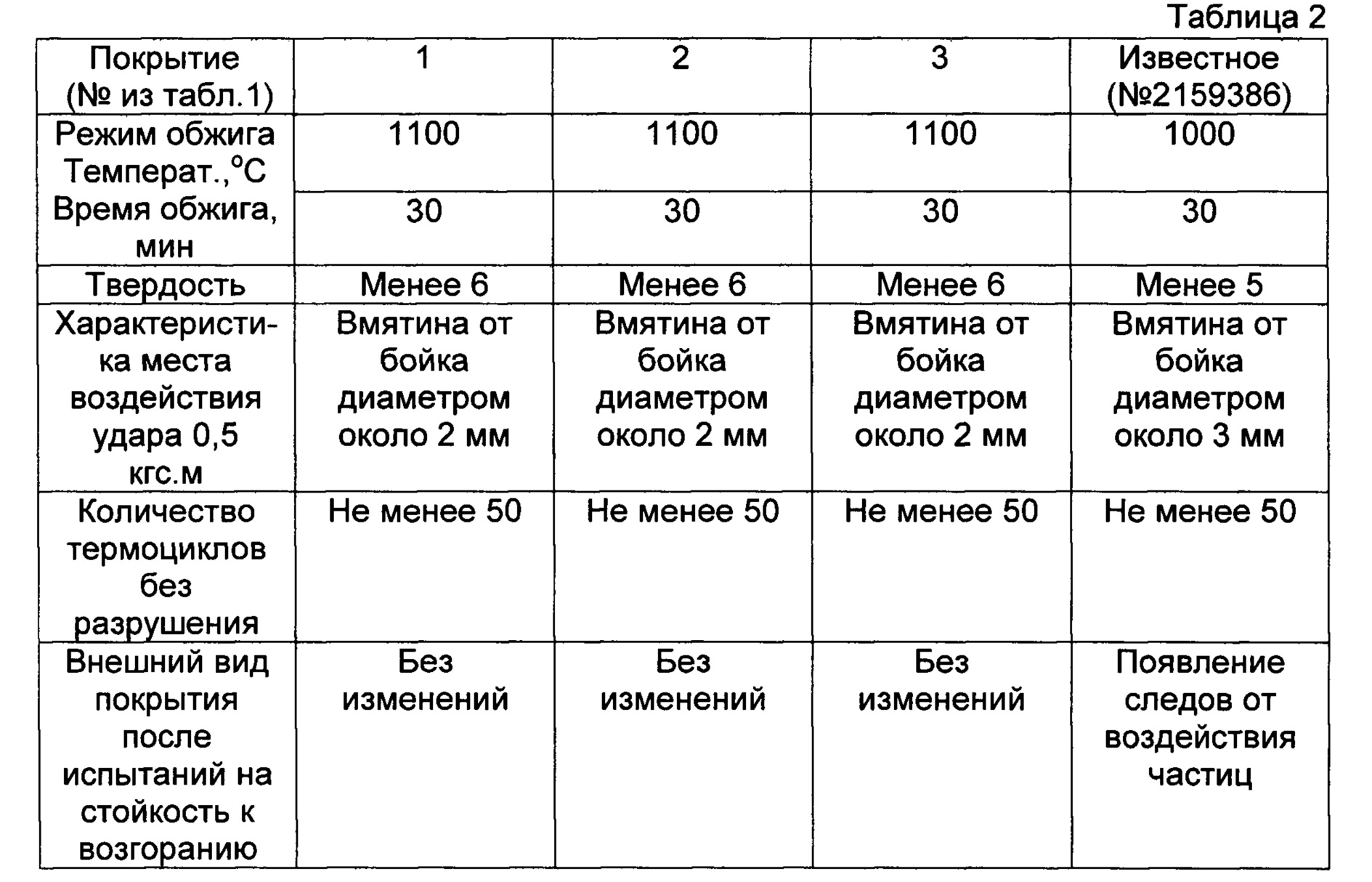

Согласно рецептуре готовили шликеры с содержанием компонентов, указанных в табл. 1. На образцы и рабочее колесо наносили покрытие методом окунания, а на корпус статора методом залива. Сушили покрытие на образцах и деталях в потоке горячего воздуха. Обжигали образцы и детали с нанесенным покрытием в контейнере, заполненном аргоном, при температурах 1000, 1050, 1100°С в течение 30, 45, 60 мин. Кроме того были изготовлены образцы с покрытием, взятым в качестве прототипа.

Оценивали прочность сцепления покрытия с подложкой, термическую устойчивость и стойкость к возгоранию образцов-лопаток с покрытием. О прочности сцепления судили по характеру скола от удара 0,5 кгс⋅м на копре. Термически устойчивым считали покрытие, выдерживающее без разрушения 50 термоциклов нагрева до температуры 900°C с охлаждением до 20°С в воде и снова нагрев, а также при нагреве до 650°C с охлаждением до 20°С (вода). Твердость определяли по шкале Мооса.

Стойкость к возгоранию определяли по методике на специальной установке в потоке газообразного кислорода при давлении 150±10 кгс/см2 и температуре до 900°С при вдуве частиц сплава АМг6 размером менее 0,4 мм и суммарной массой навески 0,05 г.

Составы покрытия согласно настоящему изобретению с минимальными, средними и максимальными значениями содержания исходных компонентов и состав известной композиции приведены в табл. 1.

В результате экспериментальных исследований установлено, что в предложенном покрытии увеличение содержания выше максимальных значений всех компонентов, кроме оксидов бора и щелочных металлов, приводит к повышению температуры обжига и снижению механической прочности покрытия. Уменьшение ниже минимальных значений содержания никеля приводит к снижению пластичности покрытия, а снижение содержания оксидов бария, алюминия, церия, циркония, титана и кремния приводит к уменьшению прочности сцепления покрытия и температуры обжига. Уменьшение количества оксидов бора и щелочных металлов в рецептуре покрытия повышает температуру его обжига и снижает прочность.

Режимы обжига и свойства покрытия приведены в табл. 2.

Как следует из данных табл. 2, предлагаемое покрытие надежно защищает никелевые сплавы от эрозионного воздействия потока окислительного газа, обладает высокой термической устойчивостью, повышенной твердостью и прочностью сцепления.

Опробование покрытия на рабочем колесе турбины из никелевого сплава ЭП741НП при испытаниях на горячем газе показало, что покрытие полностью сохраняется на всех его поверхностях без каких-либо изменений. Опробование предлагаемого покрытия на проточной части корпуса статора из сплава ЭК61 также показало, что оно прочно удерживается на всей поверхности этой сборочной единицы сложной конфигурации, выдерживает все технологические нагревы и испытания при давлении выше 450 кгс/см2.

Использование предлагаемого покрытия на деталях и узлах сложной формы из сплавов на никелевой основе обеспечивает их работоспособность и надежность при циклическом воздействии высокоскоростного, высокотемпературного потока окислительного генераторного газа, содержащего частицы сплава АМг6, при температурах до 900°С.