ПОКРЫТАЯ МЕТАЛЛИЧЕСКАЯ ТРУБА ДЛЯ ТРУБОПРОВОДА ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ДЛЯ ЕЕ ПРОИЗВОДСТВА

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к покрытой металлической трубе для трубопровода транспортного средства и к способу ее производства.

УРОВЕНЬ ТЕХНИКИ

[0002] Внешняя периферийная поверхность металлической трубы, используемой в качестве топливопровода и т.п. для транспортного средства, обычно защищается различными пленками покрытия для того, чтобы гарантировать коррозионную стойкость, стойкость к воздействию химикатов и т.п. (см., например, Патентные документы 1-4).

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0003] Патентный документ 1: Японский патент № 5225662

Патентный документ 2: Японская непроверенная патентная заявка № 2003-213456

Патентный документ 3: Японская непроверенная патентная заявка № 2003-277982

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004] Когда пленка покрытия повреждается во время использования покрытой металлической трубы, в некоторых случаях, пленка покрытия отслаивается от поврежденной части, или коррозионная стойкость значительно уменьшается. В частности, поскольку для покрытой металлической трубы для трубопровода транспортного средства существует высокая вероятность повреждения ее пленки покрытия, адгезионная способность и коррозионная стойкость пленки покрытия в поврежденной части пленки покрытия являются очень важными.

[0005] В этой связи главной задачей настоящего изобретения является улучшить адгезионную способность и коррозионную стойкость пленки покрытия, когда пленка покрытия повреждается на покрытой металлической трубе, которая используется для трубопровода транспортного средства и включает в себя многослойную пленку покрытия, которая покрывает металлическую трубу.

РЕШЕНИЕ ПРОБЛЕМЫ

[0006] Один аспект настоящего изобретения относится к покрытой металлической трубе для трубопровода транспортного средства, включающей в себя металлическую трубу и многослойную пленку покрытия, которая покрывает внешнюю периферийную поверхность этой металлической трубы. В этой покрытой металлической трубе многослойная пленка покрытия включает в себя химический конверсионный слой и слой праймера, и эти слои предусматриваются в указанном порядке в направлении от внутренней части. Химический конверсионный слой содержит оксид циркония и/или гидроксид циркония, а слой праймера содержит полиамидоимид и/или эпоксидную смолу. Другими словами, этот аспект настоящего изобретения относится к применению покрытой металлической трубы в качестве трубопровода для транспортного средства или к применению покрытой металлической трубы для производства трубопровода для транспортного средства.

[0007] На основе находок авторов настоящего изобретения, адгезионная способность и коррозионная стойкость при повреждении пленки покрытия значительно улучшаются за счет комбинации химического конверсионного слоя, содержащего оксид циркония и т.п., и слоя праймера, содержащего полиамидоимид и/или эпоксидную смолу.

[0008] Другой аспект настоящего изобретения относится к способу для производства покрытой металлической трубы, включая стадию формирования на внешней периферийной поверхности металлической трубы многослойной пленки покрытия, которая покрывает внешнюю периферийную поверхность. В этом способе стадия формирования многослойной пленки покрытия может включать в себя формирование химического конверсионного слоя на внешней периферийной поверхности путем подвергания внешней периферийной поверхности металлической трубы поверхностной обработке раствором для химической конверсионной обработки, содержащим гексафторциркониевую кислоту и/или ее соль, а также формирование слоя праймера, содержащего полиамидоимид и/или эпоксидную смолу, на внешней периферийной поверхности химического конверсионного слоя.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0009] В соответствии с одним аспектом настоящего изобретения возможно улучшить адгезионную способность и коррозионную стойкость при повреждении пленки покрытия для покрытой металлической трубы, которая используется для трубопровода транспортного средства и включает в себя многослойную пленку покрытия, которая покрывает металлическую трубу. В дополнение к этому, покрытая металлическая труба в соответствии с настоящим изобретением обладает также превосходной адгезионной способностью между слоями, составляющими многослойную пленку покрытия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

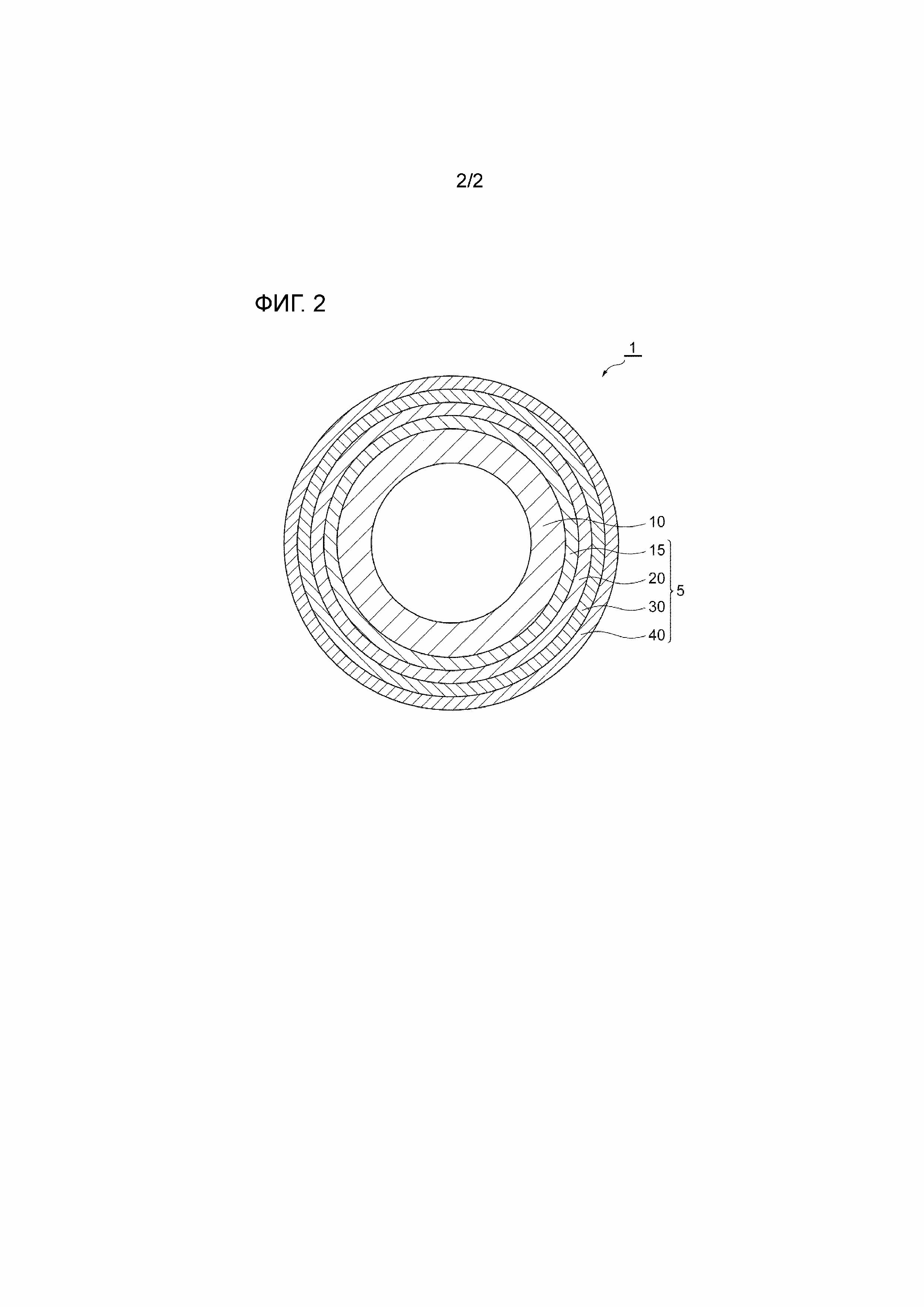

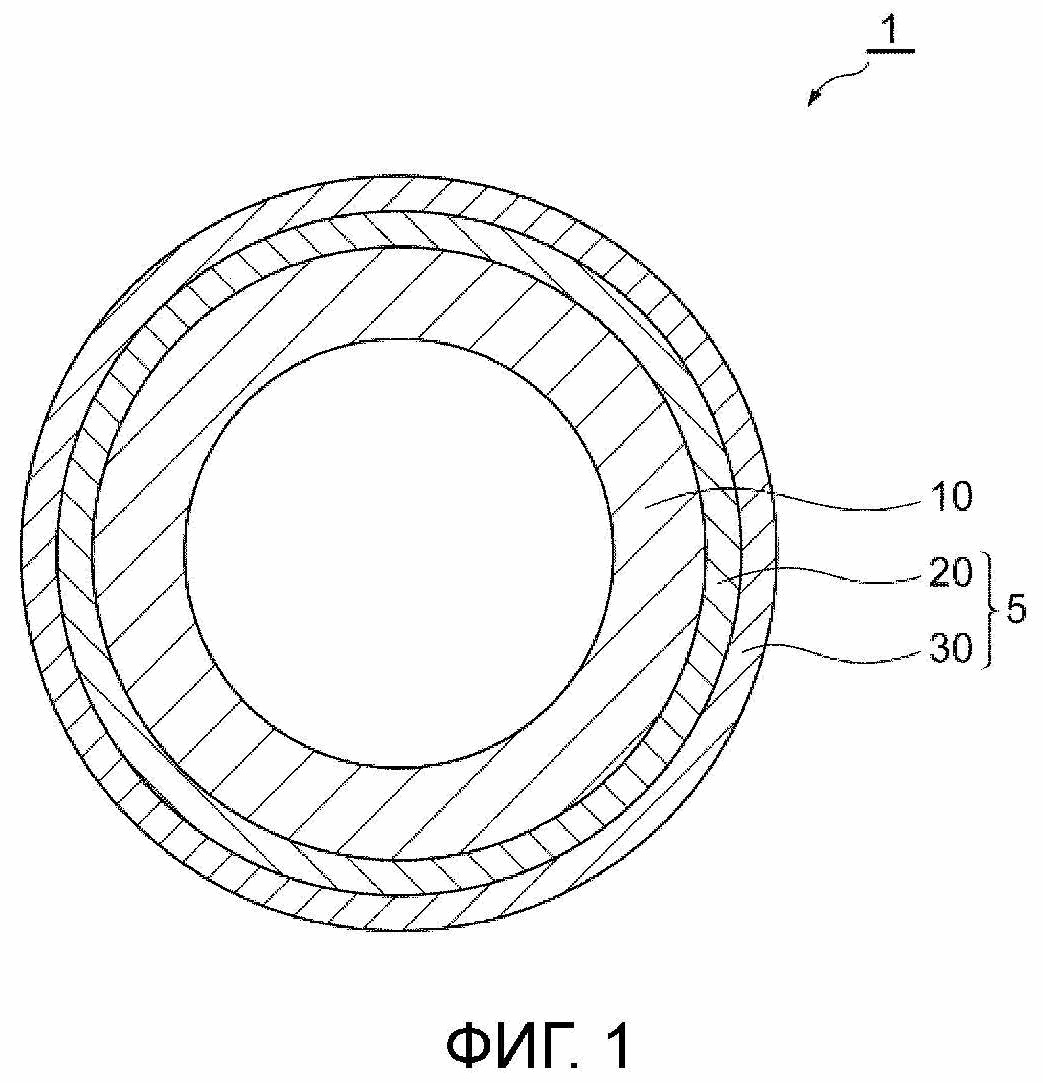

[0010] Фиг. 1 представляет собой поперечное сечение, иллюстрирующее вариант осуществления покрытой металлической трубы.

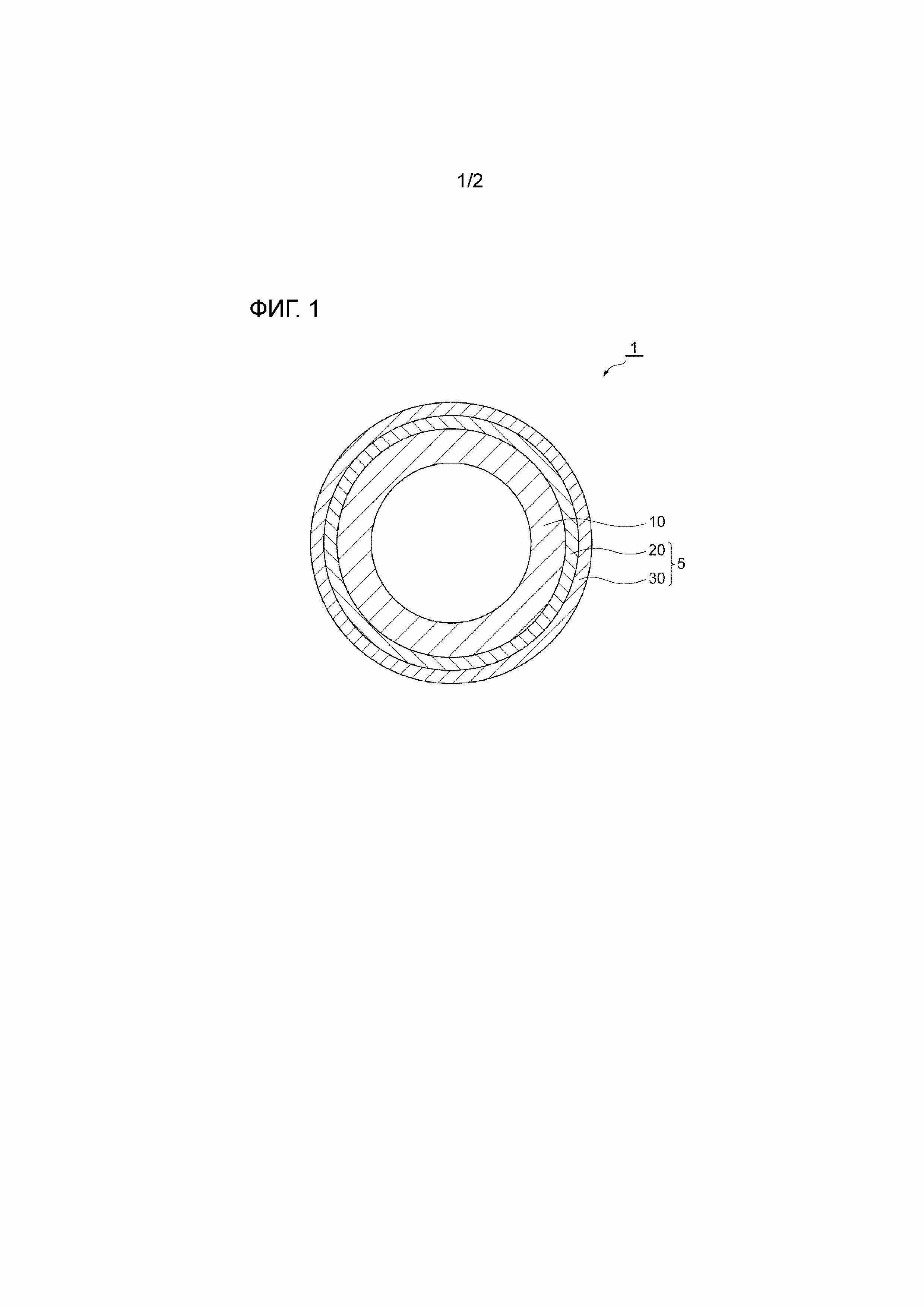

Фиг. 2 представляет собой поперечное сечение, иллюстрирующее вариант осуществления покрытой металлической трубы.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0011] Далее будут подробно описаны предпочтительные варианты осуществления настоящего изобретения. Однако настоящее изобретение не ограничивается следующими вариантами осуществления.

[0012] Фиг. 1 представляет собой поперечное сечение, иллюстрирующее покрытую металлическую трубу в соответствии с одним вариантом осуществления. Фиг. 1 иллюстрирует поперечное сечение, перпендикулярное к продольному направлению покрытой металлической трубы. Покрытая металлическая труба 1, проиллюстрированная на Фиг. 1, включает в себя металлическую трубу 10 и многослойную пленку 5 покрытия, которая покрывает внешнюю периферийную поверхность металлической трубы 10. Многослойная пленка 5 покрытия включает в себя химический конверсионный слой 20 и слой 30 праймера, и эти слои предусматриваются в указанном порядке в направлении от внутренней части. Многослойная пленка 5 покрытия может покрывать всю внешнюю периферийную поверхность металлической трубы 10, или многослойная пленка 5 покрытия может быть не предусмотрена в той части, в которой пленка покрытия не является необходимой.

[0013] Металлическая труба 10 особенно не ограничивается, при условии, что она представляет собой трубчатое формованное металлическое тело, но, например, металлическая труба может быть стальной трубой или трубой из металлического сплава, отличающейся от стальной трубы. Стальная труба может быть одностенной стальной трубой, формируемой путем скручивания стального листа в трубчатую форму, или двухстенной стальной трубой, формируемой путем скручивания стального листа, поверхность которого была подвергнута металлизации (меднению и т.п.), два раза в трубчатую форму.

[0014] Наружный диаметр металлической трубы 10 особенно не ограничивается, но может составлять, например, 4-42 мм. Толщина металлической трубы 10 может составлять, например, 0,35-2,0 мм.

[0015] Химический конверсионный слой 20 является слоем, формируемым путем подвергания внешней периферийной поверхности металлической трубы поверхностной обработке раствором для химической конверсионной обработки. Раствор для химической конверсионной обработки для формирования химического конверсионного слоя 20 может содержать гексафторциркониевую кислоту (H2ZrF6) и/или ее соль. В настоящем описании выражение «содержащий гексафторциркониевую кислоту и/или ее соль» также включает в себя выражение «содержащий ионы гексафторцирконата (ZrF62-), образующиеся при диссоциации гексафторциркониевой кислоты и/или ее соли». Соль гексафторциркониевой кислоты может быть, например, гексафторцирконатом аммония, гексафторцирконатом калия и т.п.

[0016] Химический конверсионный слой 20 может содержать оксид циркония (ZrO2 и т.п.), гидроксид циркония (ZrO2⋅nH2O и т.п.), или их комбинацию. Оксид циркония и гидроксид циркония обычно образуются из гексафторциркониевой кислоты или ее соли в растворе для химической конверсионной обработки.

[0017] Полное содержание оксида циркония и гидроксида циркония может составлять 1-30 мас.% по массе химического конверсионного слоя 20. В соответствии с этим может быть получен более превосходный эффект в терминах адгезионной способности пленки покрытия. С той же самой точки зрения полное содержание оксида циркония и гидроксида циркония может составлять 3-20 мас.% или 5-15 мас.%.

[0018] Полная концентрация гексафторциркониевой кислоты и ее соли в растворе для химической конверсионной обработки может составлять 0,1-1,5 мас.% или 0,3-0,8 мас.% по массе раствора для химической конверсионной обработки. В соответствии с этим может быть получен более превосходный эффект в терминах адгезионной способности пленки покрытия.

[0019] Раствор для химической конверсионной обработки для того, чтобы сформировать химический конверсионный слой 20, может дополнительно содержать кремнийорганический аппрет, имеющий реакционноспособную функциональную группу и группу силила. С группой силила связывается гидролизуемая группа, такая как алкоксигруппа или алкилоилоксигруппа. Реакционноспособная функциональная группа может представлять собой, например, по меньшей мере одну функциональную группу, выбираемую из аминогруппы, эпоксигруппы, (мет)акрильной группы, винильной группы, и меркаптогруппы. Из них может быть выбран кремнийорганический аппрет, имеющий аминогруппу. Когда химический конверсионный слой содержит кремнийорганический аппрет, может быть получен дополнительный превосходный эффект с точки зрения коррозионной стойкости. Кремнийорганический аппрет в химическом конверсионном слое 20 может формировать химическую связь с атомом металла и т.п. на поверхности металлической трубы или может формировать оксид кремния.

[0020] Содержание кремнийорганического аппрета в растворе для химической конверсионной обработки может составлять 100-600 массовых частей, 200-500 массовых частей или 300-400 массовых частей, когда масса ионов гексафторцирконата (включая присутствующие в форме кислоты или соли) принимается за 100 массовых частей. Когда содержание кремнийорганического аппрета находится внутри этих диапазонов, могут быть получены дополнительные значительные эффекты с точки зрения адгезионной способности и т.п.

[0021] Химический конверсионный слой 20 может дополнительно содержать оксид кремния (SiO2 и т.п.). Оксид кремния в химическом конверсионном слое 20 обычно получается из кремнийорганического аппрета, присутствующего в растворе для химической конверсионной обработки. Содержание оксида кремния в химическом конверсионном слое 20 может составлять 100-600 (70-450) массовых частей, 200-500 (150-400) массовых частей или 300-400 (200-300) массовых частей, когда полное содержание оксида циркония и гидроксида циркония принимается за 100 массовых частей. Когда содержание оксида кремния находится внутри этих диапазонов, могут быть получены дополнительные значительные эффекты с точки зрения адгезионной способности и т.п.

[0022] Раствор для химической конверсионной обработки для формирования химического конверсионного слоя 20 может дополнительно содержать титанорганическое хелатное соединение. Хелатное титанорганическое соединение имеет атом титана и хелатный лиганд, который координируется с атомом титана. Хелатное титанорганическое соединение, имеющее хелатный лиганд, обычно не гидролизуется в водном растворе и присутствует в стабильном состоянии. Примеры хелатного титанорганического соединения включают в себя диизопропокси-бис(триэтаноламинат) титана и лактат титана.

[0023] Химический конверсионный слой 20 может дополнительно содержать оксид титана (ТiO2 и т.п.). Оксид титана в химическом конверсионном слое 20 обычно получается из хелатного титанорганического соединения, присутствующего в растворе для химической конверсионной обработки. Содержание оксида титана в химическом конверсионном слое 20 может составлять 10-60 массовых частей, 15-45 массовых частей или 20-30 массовых частей, когда полное содержание оксида циркония и гидроксида циркония принимается за 100 массовых частей. Когда содержание оксида титана находится внутри этих диапазонов, могут быть получены дополнительные значительные эффекты с точки зрения адгезионной способности и т.п.

[0024] Раствор для химической конверсионной обработки может дополнительно содержать соединение ванадия. Это соединение ванадия может содержать ионы оксованадия ([VO]2+ и т.п.). Валентность ванадия в ионах оксованадия может составлять 3, 4 или 5. Концентрация соединения ванадия в растворе для химической конверсионной обработки может составлять, например, 0,005-0,04 мас.% основана по массе раствора для химической конверсионной обработки.

[0025] Химический конверсионный слой 20 может дополнительно содержать оксид ванадия. Оксид ванадия в химическом конверсионном слое 20 обычно получается из соединения ванадия, присутствующего в растворе для химической конверсионной обработки. Содержание оксида ванадия в химическом конверсионном слое 20 может составлять 0,1-40 массовых частей или 1,5-25 массовых частей, когда полное содержание оксида циркония и гидроксида циркония принимается за 100 массовых частей. Когда химический конверсионный слой содержит оксид ванадия, могут быть получены дополнительные значительные эффекты с точки зрения коррозионной стойкости и т.п.

[0026] Химический конверсионный слой 20 может содержать атом, выбираемый из атома циркония, атома титана, атома кремния и атома ванадия в качестве атома, составляющего соединение, отличающееся от оксида циркония, гидроксида циркония, оксида титана и оксида ванадия. Химический конверсионный слой 20 может содержать атом металла или атом полуметалла, выбираемого из кремния, молибдена, вольфрама, ванадия, марганца, никеля, кобальта, хрома, свинца и т.п. Часть или все из этих атомов могут содержаться в химическом конверсионном слое 20 в качестве атома, составляющего соединение, такое как кислота, соль, комплексное соединение, оксид и т.п. Например, как было описано выше, химический конверсионный слой 20 может содержать оксид кремния (SiO2). Химический конверсионный слой 20 может быть нехроматным химическим конверсионным слоем, который по существу не содержит трехвалентного хрома.

[0027] Химический конверсионный слой 20 может дополнительно содержать по меньшей мере один вид смолы, выбираемой из уретановой смолы, акриловой смолы, полиолефина, фенольной смолы, эпоксидной смолы и т.п. Эти смолы могут быть водными смолами, которые могут быть растворены или диспергированы в воде. Когда уретановая смола из этих смол используется в комбинации со слоем праймера, содержащего смолу полиамидоимида и/или эпоксидную смолу, могут быть получены особенно превосходные адгезионная способность и коррозионная стойкость. Уретановая смола в химическом конверсионном слое 20 обычно получается из раствора для химической конверсионной обработки дополнительно содержащей уретановую смолу. Эти смолы могут быть смешаны в форме эмульсии с раствором для химической конверсионной обработки, который будет описан позже.

[0028] Уретановая смола особенно не ограничивается, если она представляет собой полимер, который содержит уретановую связь. Акриловая смола особенно не ограничивается, если она представляет собой полимер, который содержит сложный эфир акриловой кислоты и/или сложный эфир (мет)акриловой кислоты в качестве мономерного звена. Полиолефин особенно не ограничивается, если он представляет собой полимер олефина, такого как этилен.

[0029] Эпоксидная смола представляет собой соединение, имеющее одну, две или больше эпоксигрупп. Эпоксидная смола может быть выбрана, например, из эпоксидных смол типа бисфенола А. Фенольная смола обычно представляет собой соединение, которое получается путем реакции между фенолом и формальдегидом и имеет одну, две или больше групп фенольного гидроксила. Когда химический конверсионный слой содержит эпоксидную смолу или фенольную смолу, по меньшей мере его часть может формировать сшитую структуру.

[0030] Доля смолы в химическом конверсионном слое 20 может составлять 250-750 (250-950) массовых частей, 350-650 (350-850) массовых частей или 450-550 (450-750) массовых частей, когда полное содержание оксида циркония и гидроксида циркония принимается за 100 массовых частей. Альтернативно, доля смолы в химическом конверсионном слое 20 может составлять, например, от 0,1 до 99,9 мас.% по массе химического конверсионного слоя 20.

[0031] Химический конверсионный слой 20 может содержать другие компоненты по мере необходимости в дополнение к вышеупомянутым компонентам. Примеры других компонентов, которые может содержать химический конверсионный слой 20, включают в себя поверхностно-активное вещество, минеральное масло, а также полиимидсилан.

[0032] Химический конверсионный слой 20 может быть сформирован с помощью способа обработки внешней периферийной поверхности металлической трубы 10 или поверхности слоя металлизации, который будет описан позже, раствором для химической конверсионной обработки. Раствор для химической конверсионной обработки может содержать вышеупомянутые компоненты, такие как гексафторциркониевая кислота (H2ZrF6) и/или ее соль, и воду, которая растворяет или диспергирует эти компоненты. Значение pH раствора для химической конверсионной обработки может составлять от 5 до 9. В соответствии с этим может быть сформирована многослойная пленка покрытия, обладающая превосходной коррозионной стойкостью.

[0033] Величина адгезии химического конверсионного слоя 20 особенно не ограничивается, но может составлять, например, 5-400 (5-1000) мг/м2. Эта величина адгезии представляет собой массу химического конверсионного слоя на единицу площади внешней периферийной поверхности.

[0034] Химический конверсионный слой 20 может быть сформирован, например, с помощью способа, включающего в себя: формирование пленки содержащего воду раствора для химической конверсионной обработки на внешней периферийной поверхности металлической трубы 10; и удаление воды из пленки раствора для химической конверсионной обработки. Формирование пленки раствора для химической конверсионной обработки может быть выполнено произвольным способом, таким как погружение или распыление. Вода в пленке раствора для химической конверсионной обработки удаляется путем нагревания пленки по мере необходимости. Способ нагрева особенно не ограничивается, но могут быть выбраны, например, такие способы, как нагрев горячим воздухом, нагрев инфракрасным излучением и высокочастотный нагрев. Температура нагрева может составлять, например, 60-200°C. В процессе нагревания пленки раствора для химической конверсионной обработки из компонента в растворе для химической конверсионной обработки может быть произведено такое соединение, как оксид циркония, гидроксид циркония, оксид титана, диоксид кремния, оксид титана или оксид ванадия.

[0035] Слой 30 праймера может содержать полиамидоимид, эпоксидную смолу или их комбинацию. Полиамидоимид представляет собой полимер, содержащий составляющий блок, имеющий группу амида и группу имида. Составляющий блок, имеющий группу амида и группу имида, представляется, например, следующей формулой. В этой формуле R представляет собой двухвалентную органическую группу, и R во множестве составляющих блоков в одной и той же молекуле могут быть одинаковыми или отличающимися друг от друга. R может представлять собой группу алкилена или группу арилена.

[0036]

[0037] В качестве эпоксидной смолы слоя праймера может использоваться та же самая эпоксидная смола, что и описанная выше для химического конверсионного слоя. Слой праймера может содержать сшитую структуру, сформированную путем самополимеризации эпоксидной смолы и/или путем реакции между эпоксидной смолой и отвердителем.

[0038] Слой 30 праймера может дополнительно содержать по меньшей мере один добавочный компонент, выбираемый из полиамида, фторопласта и оксида кремния. В качестве добавочного компонента может быть выбран полиамид и/или фторопласт. При использовании полиамида и фторопласта может быть достигнута еще более превосходная коррозионная стойкость.

[0039] Полиамид, который может использоваться в комбинации с полиамидоимидом, может представлять собой полимер, содержащий составляющий блок, имеющий группу амида (и не имеющий группы имида). Например, полиамид может быть выбран из полиамида 6, полиамида 66, полиамида 11, полиамида 12, полиамида 612, полиамида 1010 и полиамида 1012. Полиамид может быть растворен с полиамидоимидом для того, чтобы сформировать одну фазу, содержащую полиамидоимид и полиамид, или сформировать разделенную на микрофазы структуру, имеющую фазу, содержащую полиамидоимид, и фазу, содержащую полиамид.

[0040] Фторопласт представляет собой полимер, состоящий из составляющего блока, имеющего атом фтора, и обычно является полиолефином, содержащим мономерное звено, полученное из фторзамещенного олефина. Фторопласт может быть выбран, например, из поли(винилфторида) (PVF), поли(винилиденфторида) (PVdF) и политетрафторэтилена (PTFE). В качестве фторопласта может использоваться, в частности, поли(винилфторид) и/или поли(винилиденфторид).

[0041] Оксид кремния может быть образован из соединения, у которого есть группа алкоксисилила и реакционноспособная функциональная группа, отличающаяся от алкоксисилильной группы, и которое известно как кремнийорганический аппрет.

[0042] Доля полиамидоимида в слое праймера может составлять 10 мас.% или больше, 20 мас.% или больше или 30 мас.% или больше, и может составлять 90 мас.% или меньше, 70 мас.% или меньше или 50 мас.% или меньше по массе слоя праймера. Доля эпоксидной смолы в слое праймера может составлять 10 мас.% или больше, 20 мас.% или больше или 30 мас.% или больше, и может составлять 90 мас.% или меньше, 70 мас.% или меньше или 50 мас.% или меньше по массе слоя праймера. Доля добавочного компонента может составлять 1 мас.% или больше, 10 мас.% или больше или 15 мас.% или больше, и может составлять 50 мас.% или меньше, 30 мас.% или меньше или 15 мас.% или меньше по массе слоя праймера. Когда содержание каждого компонента находится внутри этих численных диапазонов, могут быть легко получены особенно значительные эффекты с точки зрения улучшения коррозионной стойкости и т.п. Эти числовые значения верхнего и нижнего предела могут произвольно комбинироваться для того, чтобы определить численные диапазоны. То же самое относится и к другим числовым диапазонам в настоящем описании.

[0043] Доля добавочного компонента может составлять 1 мас.% или больше, 10 мас.% или больше или 15 мас.% или больше, и может составлять 50 мас.% или меньше, 30 мас.% или меньше или 15 мас.% или меньше по массе слоя праймера. Когда содержание каждого компонента находится внутри этих численных диапазонов, могут быть легко получены особенно значительные эффекты с точки зрения улучшения коррозионной стойкости и т.п.

[0044] Слой праймера может в несущественных количествах содержать сшиваемый компонент (фенольную смолу и т.п.), который может формировать сшитый полимер за счет реакции образования сшивающих связей. Например, доля фенольной смолы в слое праймера может составлять 0 мас.% или больше и меньше чем 11 мас.%, или 0 мас.% или больше и меньше чем 1 мас.% по массе слоя праймера. Когда слой праймера содержит фенольную смолу в несущественных количествах или содержит фенольную смолу в количестве менее чем 11 мас.%, может быть дополнительно улучшена коррозионная стойкость при повреждении пленки покрытия.

[0045] Доля полиэстера в слое праймера может составлять 0 мас.% или больше и меньше чем 11 мас.% по массе слоя праймера. Когда слой праймера содержит полиэстер в несущественных количествах или содержит полиэстер в количестве менее чем 11 мас.%, может быть дополнительно улучшена коррозионная стойкость при повреждении пленки покрытия.

[0046] Толщина слоя 30 праймера особенно не ограничивается, но может составлять, например, 0,5-20 мкм или 1-10 мкм.

[0047] Слой 30 праймера может дополнительно содержать другой компонент по мере необходимости в дополнение к вышеупомянутым компонентам.

[0048] Слой 30 праймера может быть сформирован, например, с помощью способа, включающего в себя: формирование содержащей растворитель пленки композиции праймера на внешней периферийной поверхности металлической трубы 10, а затем удаление растворителя из пленки композиции праймера. Формирование пленки композиции праймера может быть выполнено произвольным способом, таким как погружение или покрытие. Вода в пленке композиции праймера удаляется путем нагревания пленки по мере необходимости. Способ нагрева особенно не ограничивается, но могут быть выбраны, например, такие способы, как нагрев горячим воздухом, нагрев инфракрасным излучением и высокочастотный нагрев.

[0049] Композиция праймера может содержать полиамидоимид, эпоксидную смолу, и т.п., растворитель, который растворяет или диспергирует эти компоненты, а также другие компоненты (например, отвердитель эпоксидной смолы), которые добавляются по мере необходимости.

[0050] Доля полиамидоимида в композиции праймера может составлять 10 мас.% или больше, 20 мас.% или больше или 30 мас.% или больше, и может составлять 90 мас.% или меньше, 70 мас.% или меньше или 50 мас.% или меньше по общей массе компонентов композиции праймера, отличающихся от растворителя. Доля эпоксидной смолы в композиции праймера может составлять 10 мас.% или больше, 20 мас.% или больше или 30 мас.% или больше, и может составлять 90 мас.% или меньше, 70 мас.% или меньше или 50 мас.% или меньше по массе композиции праймера. Когда содержание каждого компонента находится внутри этих численных диапазонов, могут быть легко получены особенно значительные эффекты с точки зрения улучшения коррозионной стойкости и т.п. Как правило, доля каждого отличающегося от растворителя компонента в композиции праймера по существу идентична доле каждого компонента в слое праймера.

[0051] Растворитель, используемый в композиции праймера, выбирается, например, из γ-бутиролактона и N-метилпирролидона. Общая доля (концентрация) отличающихся от растворителя компонентов в композиции праймера составляет 5 мас.% или менее по общей массе композиции праймера. Когда концентрация отличающихся от растворителя компонентов является слишком высокой, появляется тенденция к агрегации смолы.

[0052] Фиг. 2 также представляет собой поперечное сечение, иллюстрирующее покрытую металлическую трубу в соответствии с одним вариантом осуществления. Многослойная пленка 5 покрытия покрытой металлической трубы 1, проиллюстрированной на Фиг. 2, дополнительно включает в себя слой 15 металлизации, который предусматривается между металлической трубой 10 и химическим конверсионным слоем 20, а также полимерный слой 40, который покрывает внешнюю периферийную поверхность слоя 30 праймера, в дополнение к той же самой металлической трубе 10, химическому конверсионному слою 20 и слою 30 праймера в покрытой металлической трубе, изображенной на Фиг. 1.

[0053] Слой 15 металлизации особенно не ограничивается, но может представлять собой, например, слой металлического покрытия, сформированный с помощью влажной металлизации, такой как гальваностегия или химическая металлизация, или сухой металлизации, такой как погружение в горячий расплав. В качестве влажной металлизации подходящей является, например, электрогальванизация или химическое никелирование. В качестве сухой металлизации подходящими являются, например, цинкование путем погружения в горячий расплав, покрытие алюминием путем погружения в горячий расплав, покрытие цинковоалюминиевым сплавом путем погружения в горячий расплав, а также покрытие сплавом Sn путем погружения в горячий расплав. Слой 15 металлизации может содержать один металл или два или более металлов. Слой 15 металлизации может представлять собой, например, слой, полученный путем погружения в расплавленный сплав, содержащий алюминий, магний и цинк.

[0054] Толщина слоя 15 металлизации особенно не ограничивается, но может составлять, например, 1-100 мкм или 10-30 мкм.

[0055] Полимерный слой 40 является слоем, содержащим термореактивную смолу и/или термопластичную смолу в качестве главных компонентов. Термореактивная смола обычно содержится в полимерном слое 40 в отвержденном виде. Полимерный слой 40 может содержать, например, полиамид или фторопласт. Когда полимерный слой 40, содержащий полиамид или фторопласт, и слой праймера в соответствии с настоящим вариантом осуществления комбинируются, могут быть достигнуты особенно превосходные адгезионная способность и коррозионная стойкость. Полиамид и фторопласт могут быть выбраны из примеров, упомянутых в качестве компонентов композиции праймера.

[0056] Толщина полимерного слоя 40 особенно не ограничивается, но может составлять, например, 1-200 мкм.

[0057] Полимерный слой 40 может быть сформирован, например, с помощью способа формирования на слое 30 праймера пленки жидкой композиции (материала покрытия), содержащий смолу, такую как термопластическая смола, и растворитель, который растворяет или диспергирует смолу, и удаления растворителя из жидкой композиции на слое 30 праймера.

[0058] Настоящее изобретение не ограничивается вышеописанными вариантами осуществления, но может быть подходящим образом изменено в диапазоне, не отступающем от сути настоящего изобретения. Например, покрытая металлическая труба может дополнительно иметь другой слой (слои) в качестве наружного слоя покрытия, который покрывает внешнюю периферийную поверхность полимерного слоя 40. Этот наружный слой покрытия может содержать термопластическую смолу, выбираемую из полипропилена, полиэтилена и т.п.

ПРИМЕРЫ

[0059] Далее настоящее изобретение будет более подробно описано посредством Примеров. Однако настоящее изобретение не ограничивается этими Примерами.

[0060] 1-1. Производство покрытого металлического стального листа для оценки

Покрытый металлический стальной лист для оценки, имеющей покрытый способом погружения в горячий расплав стальной лист и многослойную пленку покрытия, сформированную из химического конверсионного слоя и слоя праймера, которые формируются в указанном порядке на поверхности стального листа, был произведен с помощью следующих процедур.

[0061] Был подготовлен раствор для химической конверсионной обработки, имеющий состав, показанный в Таблице 1. «Y» в таблице означает, что раствор для химической конверсионной обработки содержит соответствующий компонент. Например, раствор для химической конверсионной обработки Примера 2 содержит приблизительно 70 массовых частей хелатного титанорганического соединения (диизопропокси-бис(триэтаноламинат) титана), приблизительно 480 массовых частей уретановой смолы (SUPERFLEX 650 (торговая марка) производства компании DKS Co. Ltd.), и приблизительно 330 массовых частей кремнийорганического аппрета, имеющего аминогруппу (Sila-Ace S320 (торговая марка) производства компании Chisso Corporation), когда содержание ионов гексафторцирконата (ZrF62-) принимается за 100 массовых частей.

[0062] Покрытый способом погружения в горячий расплав стальной лист погружался в раствор для химической конверсионной обработки. Раствор для химической конверсионной обработки, прилипший к стальному листу, был высушен путем нагревания стального листа, извлеченного из раствора для химической конверсионной обработки, в течение 1 мин в воздушной сушильной печи при 100°C, чтобы тем самым сформировать химический конверсионный слой (величина адгезии: 200 мг/м2).

[0063] Была приготовлена жидкость праймера, содержащая полиамидоимид (PAI, VYLOMAX HR (торговая марка) производства компании TOYOBO CO., LTD.), полиамид (PA, 2015 (торговая марка) производства компании ThreeBond Co., Ltd.) и γ-бутиролактон в качестве растворителя и не содержащая фенольной смолы. Доля полиамидоимида в жидкости праймера составляла 89 мас.% по общей массе полиамидоимида и полиамида. Доля полиамида составляла 11 мас.% по общей массе полиамидоимида и полиамида. Затем покрытый способом погружения в горячий расплав стальной лист со сформированным на нем химическим конверсионным слоем был погружен в жидкость праймера. Жидкость праймера, прилипшая к стальному листу, была высушена путем нагревания стального листа, извлеченного из жидкости праймера, в течение 1 мин в воздушной сушильной печи при 250°C, чтобы тем самым сформировать слой праймера. Толщина слоя праймера составила 5 мкм. В Примерах 3 и 4, была обнаружена небольшая неровность в покрытии слоя праймера. В других Примерах и Сравнительных примерах неровность в покрытии слоя праймера отсутствовала.

[0064] Таблица 1

|

[0065] 1-2. Оценка

Адгезионная способность

Два выреза, пересекающиеся друг с другом, были сформированы на химическом конверсионном слое и слое праймера покрытого металлического стального листа для оценки. Эти вырезы были сформированы так, чтобы они имели глубину, достигающую покрытого способом погружения в горячий расплав стального листа. После этого покрытый металлический стальной лист для оценки был оставлен на 144 час для определения стойкости к воздействию солевого тумана (SST). После этого чувствительная к давлению клейкая лента была наклеена на те части, на которых были сформированы вырезы, а затем чувствительная к давлению клейкая лента была отслоена. При этом подтверждался факт отслаивания многослойной пленки покрытия.

[0066] Коррозионная стойкость

Была оценена коррозионная стойкость покрытого стального листа для оценки каждого из Примеров. Вырезы, имеющие глубину, достигающую покрытого способом погружения в горячий расплав стального листа, формировались на химическом конверсионном слое и слое праймера покрытого металлического стального листа для оценки. Затем покрытый металлический стальной лист для оценки погружался на 168 часов в водный раствор 5 мас.% NaCl с температурой 80°C. После этого измерялась ширина части, от которой отслоилась многослойная пленка покрытия.

[0067] Как показано в Таблице 1, было подтверждено, что когда слой праймера, содержащий полиамидоимид, формируется на химическом конверсионном слое, превосходные адгезионная способность и коррозионная стойкость могут быть получены в химическом конверсионном слое, который формируется путем использования раствора для химической конверсионной обработки, содержащего ионы гексафторцирконата, и содержит гидроксид циркония и/или оксид циркония.

[0068] 2-1. Производство покрытой металлической трубы для оценки

Покрытая металлическая труба для оценки, имеющая металлизированную металлическую трубу и многослойную пленку покрытия, сформированную из химического конверсионного слоя, слоя праймера и верхнего слоя, которые формируются в указанном порядке на поверхности металлизированной трубы, была произведена с помощью следующих процедур.

Был подготовлен раствор для химической конверсионной обработки, содержащий компонент, показанный в Таблице 2. «Y» в таблице означает, что раствор для химической конверсионной обработки содержит соответствующий компонент. В этой таблице хелатное титанорганическое соединение представляет собой диизопропокси-бис(триэтаноламинат) титана, а уретановая смола представляет собой SUPERFLEX 650 (торговая марка, производства компании DKS Co. Ltd.). Пример 5 и Сравнительный пример 4 являются одним и тем же раствором для химической конверсионной обработки.

Металлизированная металлическая труба, имеющая слой цинкового покрытия, была погружена в эти растворы для химической конверсионной обработки. Раствор для химической конверсионной обработки, прилипший к металлизированной металлической трубе, был высушен путем нагревания металлической трубы, извлеченной из раствора для химической конверсионной обработки, в течение 1 мин в воздушной сушильной печи при 100°C, чтобы тем самым сформировать химический конверсионный слой (величина адгезии: 200 мг/м2).

[0069] Была подготовлена жидкость праймера, содержащая 30 мас.% эпоксидной смолы (EPICLON 7050 производства компании DIC Corporation) и разбавитель на основе ароматического углеводорода в качестве растворителя. Кроме того, была подготовлена жидкость праймера, содержащая 25 мас.% фенольной смолы (PHENOLITE производства компании DIC Corporation) и разбавитель на основе ароматического углеводорода в качестве растворителя. Затем покрытая способом погружения в горячий расплав металлическая труба со сформированным на ней химическим конверсионным слоем была погружена в эти жидкости праймера. Комбинация химического конверсионного слоя и слоя праймера показана в Таблице 2. Жидкость праймера, прилипшая к металлизированной металлической трубе, была высушена путем нагревания металлизированной металлической трубы, извлеченной из жидкости праймера, в течение 1 мин в воздушной сушильной печи при 250°C, чтобы тем самым сформировать слой праймера. Толщина слоя праймера составила 5 мкм. Каких-либо отклонений в свойствах покрытия, таких как неровность покрытия, не было зарегистрировано.

[0070] Эта металлизированная металлическая труба, имеющая слой праймера, была погружена в материал покрытия, содержащий фторопласт. Материал покрытия, прилипший к металлизированной металлической трубе, был высушен путем нагревания металлизированной металлической трубы, извлеченной из материала покрытия, в течение 1 мин в воздушной сушильной печи при 250°C, чтобы тем самым сформировать содержащий фторопласт полимерный слой в качестве самого внешнего слоя.

[0071] Таблица 2

|

[0072] 2-2. Оценка

Адгезионная способность и коррозионная стойкость

Была оценена коррозионная стойкость произведенной покрытой металлической трубы для оценки. Вырезы, имеющие глубину, достигающую металлизированной металлической трубы, были сформированы на многослойной пленке покрытия покрытой металлической трубы для оценки. Затем покрытая металлическая труба для оценки погружалась на 168 часов в водный раствор 5 мас.% NaCl с температурой 80°C. После этого наблюдались количество разбухших частей многослойной пленки покрытия и состояние образования «белой ржавчины».

[0073] Как показано в Таблице 2, было подтверждено, что когда слой праймера, содержащий эпоксидную смолу, формируется на химическом конверсионном слое, превосходные адгезионная способность и коррозионная стойкость могут быть получены в химическом конверсионном слое, который формируется путем использования раствора для химической конверсионной обработки, содержащего ионы гексафторцирконата, и содержит гидроксид циркония и/или оксид циркония.

[0074] 3. Производство и оценка покрытого металлического стального листа для оценки

Покрытый металлический стальной лист для оценки, имеющей покрытый способом погружения в горячий расплав цинка стальной лист и многослойную пленку покрытия, сформированную из химического конверсионного слоя и слоя праймера, которые формируются в указанном порядке на поверхности этого оцинкованного стального листа, был произведен с помощью следующих процедур.

[0075] Был подготовлен раствор для химической конверсионной обработки, содержащий компонент, показанный в Таблице 3. «Y» в таблице означает, что раствор для химической конверсионной обработки содержит соответствующий компонент. Например, раствор для химической конверсионной обработки Примера 7 содержит ионы оксованадия в концентрации 0,005-0,04 мас.%.

[0076] Покрытый способом погружения в горячий расплав цинка стальной лист был погружен в раствор для химической конверсионной обработки. Раствор для химической конверсионной обработки, прилипший к стальному листу, был высушен путем нагревания оцинкованного стального листа, извлеченного из раствора для химической конверсионной обработки, в течение 1 мин в воздушной сушильной печи при 100°C, чтобы тем самым сформировать химический конверсионный слой (величина адгезии: 200 мг/м2). В случае Сравнительного примера 7 стальной лист был промыт водой перед сушкой.

[0077] Была подготовлена жидкость праймера, содержащая 30 мас.% эпоксидной смолы (EPICLON 7050 производства компании DIC Corporation) и разбавитель на основе ароматического углеводорода в качестве растворителя. Кроме того, была подготовлена жидкость праймера, содержащая 25 мас.% фенольной смолы (PHENOLITE производства компании DIC Corporation) и разбавитель на основе ароматического углеводорода в качестве растворителя. Покрытый способом погружения в горячий расплав цинка стальной лист, имеющий сформированный на нем химический конверсионный слой, был погружен в эти жидкости праймера. Комбинация химического конверсионного слоя и слоя праймера показана в Таблице 3. Жидкость праймера, прилипшая к металлизированному стальному листу, была высушена путем нагревания металлизированного стального листа, извлеченного из жидкости праймера, в течение 1 мин в воздушной сушильной печи при 250°C, чтобы тем самым сформировать слой праймера. Каких-либо отклонений в свойствах покрытия, таких как неровность покрытия, не было зарегистрировано.

[0078] Коррозионная стойкость

Была оценена коррозионная стойкость каждого покрытого стального листа для оценки. Вырезы, имеющие глубину, достигающую покрытого способом погружения в горячий расплав цинка стального листа, формировались на химическом конверсионном слое и слое праймера покрытого металлического стального листа для оценки. Затем покрытый металлический стальной лист для оценки погружался на 168 часов в водный раствор 5 мас.% NaCl с температурой 80°C. После этого наблюдались количество разбухших частей многослойной пленки покрытия и состояние образования «белой ржавчины».

[0079] Таблица 3

|

[0080] Как показано в Таблице 3, было подтверждено, что путем формирования химического конверсионного слоя, содержащего оксид ванадия, с использованием раствора для химической конверсионной обработки, содержащего соединение ванадия, может быть получен дополнительный превосходный эффект с точки зрения коррозионной стойкости.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0081] Металлическая труба в соответствии с настоящим изобретением может подходящим образом использоваться в качестве трубопровода транспортного средства, такого как тормозной трубопровод и топливопровод.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0082] 1 - покрытая металлическая труба, 5 - многослойная пленка покрытия, 10 - металлическая труба, 15 - слой металлизации, 20 - химический конверсионный слой, 30 - слой праймера, 40 - полимерный слой.