Результат интеллектуальной деятельности: МНОГОФУНКЦИОНАЛЬНОЕ УСТРОЙСТВО КОНТРОЛЯ И УЧЕТА СОСТОЯНИЯ ОБОРУДОВАНИЯ И МЕТОД МОНИТОРИНГА ЗА КРИТИЧЕСКИМИ КОМПОНЕНТАМИ В ПОДЪЕМНОЙ СИСТЕМЕ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

Настоящее изобретение относится к области механического контроля состояния оборудования, и в частности, к многофункциональному устройству контроля состояния оборудования и методу мониторинга критических компонентов в подъемной системе.

УРОВЕНЬ ТЕХНИКИ

Шахтная подъемная система представляет собой крупномасштабное комплексное оборудование, которое состоит из механических, электрических и гидравлических компонентов, выполняет задачи по подъему угля и пустой породы, доставке материалов, а также подъему людей и оборудования и называется «устьем горной выработки». Неисправность, которая возникает в детали, отрицательно сказывается на добыче угля шахтным способом и личной безопасности. Стальной проволочный канат и подшипник являются критическими компонентами подъемной системы и играют очень важную роль в безопасной эксплуатации подъемной системы. Поэтому необходимо использовать передовые технологии и меры для мониторинга и оценки технического состояния критических компонентов в шахтной подъемной системе в режиме реального времени для недопущения сбоев и серьезных аварий.

Стальной проволочный канат имеет такие преимущества, как небольшой вес, низкая жесткость при изгибе и высокая прочность при растяжении и поэтому широко используется в качестве подъемного каната в шахтном оборудовании. Стальной проволочный канат является быстроизнашиваемым и расходуемым материалом в шахтном подъемнике, а прочность и надежность стального проволочного каната являются основой для обеспечения устойчивого, эффективного и безопасного режима работ шахтной подъемной системы. Однако, при фактическом использовании стальной проволочный канат часто меняют для избежания неисправностей, а зачищенный стальной проволочный канат не имеет очевидных признаков неисправностей во время эксплуатации. Как видно, важно контролировать рабочее состояние стального проволочного каната в реальном времени, на основании научного подхода заменять неисправный канат, продлевать срок службы стального проволочного каната и обеспечивать своевременное оповещение о его состоянии.

Подшипник является важным компонентом вращающейся машины и широко применяется в силовых двигателях, редукторах, головном шкиве оборудования, ведущем вале оборудования и подобных элементах шахтных подъемных систем. Неисправность подшипника вызывает нехарактерную вибрацию и шум при работе оборудования или даже приводит к его повреждению. Поэтому техническое состояние подшипника напрямую влияет на безопасность и надежность эксплуатации подъемных систем. Однако существующие технологии диагностики неисправностей, такие как быстрое преобразование Фурье (FFT), преобразование элементарных волн и метод разложения сигнала на эмпирические моды (EMD) имеют относительно нечеткое моделирование признака неисправности и возможности представления информации, сильно зависят от ручного выявления признаков неисправностей и являются относительно недостаточными для механической диагностики неисправностей. Поэтому использование передовых интеллектуальных технологий диагностики для контроля рабочего состояния подшипника во вращающихся машинах в реальном времени имеет важное значение для безопасной эксплуатации подъемных систем.

Глубинное обучение является новой отраслью машинного обучения и в настоящее время быстро развивается. Значительные научные достижения были достигнуты в таких областях, как обработка изображений и речевой информации. Глубинное обучение имеет строгое моделирование признаков неисправностей и возможности представления информации, что позволяет исключить зависимость от технологий обработки огромного количества сигналов и диагностического опыта для завершения условного выявления признаков неисправностей и интеллектуальной диагностики технического состояния. Глубинное обучение имеет широкие перспективы применения в области контроля состояния механического оборудования, а применение глубинного обучения в области контроля состояния шахтного механического оборудования имеет важное значение для безопасной добычи на угольных шахтах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет многофункциональное устройство контроля состояния оборудования и метод мониторинга критических компонентов в подъемной системе. Устройство контроля состояния оборудования используется для имитации неисправных состояний стального проволочного каната и подшипника шахтной подъемной системы, и сбора соответствующей информации, а также применяется метод глубинного обучения для проведения интеллектуальной диагностики неисправностей, с тем чтобы реализовать многофункциональный контроль состояния стального проволочного каната и подшипника в шахтной подъемной системе.

Техническое решение, используемое в настоящем изобретении для решения технической проблемы настоящего изобретения, заключается в следующем:

Многофункциональное устройство контроля состояния критических компонентов в подъемной системе имеет каркас. Каркас представляет собой квадратную конструкцию, полученную путем сварки множества прямоугольных стальных частей; по краю квадратной конструкции закреплен стальной проволочный канат, система электропривода, прибор для исследования трения и изнашивания, прибор контроля торможения и износа и прибор натяжения последовательно устанавливаются слева направо на нижнем уровне квадратной конструкции, система сбора сигналов подшипника, датчик натяжения, прибор для определения площади поперечного сечения каната и его остаточной прочности и система сбора изображений стального проволочного каната последовательно устанавливаются слева направо на верхнем уровне квадратной конструкции; стальной проволочный канат последовательно проходит через все вышеперечисленные устройства или системы и приводится в движение системой электропривода, чтобы совершить оборот по кругу, и все вышеупомянутые устройства или системы используются для контроля рабочего состояния стального проволочного каната;

В качестве дополнительного предпочтительного варианта настоящего изобретения система электропривода включает в себя двигатель, ремень, маленький шкив, большой шкив и узел фрикционного направляющего колеса, вышеупомянутый узел фрикционного направляющего колеса включает в себя фрикционное направляющее колесо, поперечный вал и опору подшипника, двигатель установлен на концевой части нижнего уровня каркаса, опора подшипника и двигатель установлены рядом на каркасе, поперечный вал закреплен на опоре подшипника, большой шкив установлен и закреплен на конце поперечного вала, фрикционное направляющее колесо установлено и закреплено в центральном положении поперечного вала, маленький шкив установлен на выводном валу двигателя, а маленький и большой шкив соединены ремнем;

прибор для исследования трения и изнашивания включает в себя прижимный цилиндр, приводной цилиндр, верхнюю прокладку, нижнюю прокладку и пластину крепления прокладок, приводной цилиндр установлен горизонтально на нижнем уровне каркаса, прямоугольные стальные части, перпендикулярные нижнему уровню каркаса, входят в состав каркаса, прижимный цилиндр установлен вертикально на прямоугольной стальной части, верхняя прокладка установлена на штоке прижимного цилиндра, подвижный ползун трения и изнашивания дополнительно установлен на каркасе, ползун трения и изнашивания располагается ниже прижимного цилиндра, пластина крепления прокладок установлена на ползуне трения и изнашивания, а нижняя прокладка установлена на пластине крепления прокладок;

прибор контроля торможения и износа включает в себя тормозной цилиндр, тормозную головку и опорную прокладку, тормозной цилиндр установлен вертикально на прямоугольной стальной части, перпендикулярно нижнему уровню каркаса, тормозная головка подвижно установлена на штоке тормозного цилиндра, а опорная прокладка закреплена горизонтально на нижнем уровне каркаса, расположенного прямо под тормозной головкой;

прибор натяжения включает в себя цилиндр натяжения, датчик натяжения-сжатия, плиту перемещения, монтажную стойку, рельс линейного направления и натяжной ползун, натяжной ползун установлен с возможностью скольжения на нижнем уровне каркаса, рельс линейного направления, закрепленный на нижнем уровне каркаса, в тоже время расположен ниже натяжного ползуна, конец датчика натяжения-сжатия соединен с плитой перемещения, узел направляющего колеса расположен на поверхности плиты перемещения, а стальной проволочный канат проходит через узел направляющего колеса и натягивается или ослабевает под действием цилиндра натяжения;

система сбора изображений стального проволочного каната включает в себя монтажную стойку для камеры и множество промышленных ПЗС-камер, монтажная стойка для камеры имеет цилиндрическую конструкцию, шестиугольный каркас фиксируется внутри монтажной стойки для камеры, множество промышленных ПЗС-камер равномерно распределяются и устанавливаются внутри шестиугольного каркаса, и вышеупомянутый стальной проволочный канат проходит через центр цилиндрической конструкции; а также

система сбора сигналов подшипника включает в себя звукоизоляционный каркас, датчик шума, датчик ускорения и головной шкив, звукоизоляционный каркас устанавливается и крепится в конце верхнего уровня каркаса, головной шкив устанавливается внутри звукоизоляционного каркаса, датчик шума устанавливается внутри звукоизоляционного каркаса, низ датчика шума крепится к каркасу, датчик ускорения устанавливается на внешней опоре подшипника, на которой неисправный подшипник может быть заменен, стальной проволочный канат проходит через звукоизоляционный каркас и наматывается вокруг головного шкива.

В качестве дополнительного предпочтительного варианта исполнения настоящего изобретения поперечный вал крепится к опоре подшипника с помощью шпонки и винта, а фрикционное направляющее колесо устанавливается и крепится по центру поперечного вала с помощью шпонки и винта.

В качестве дополнительного предпочтительного варианта исполнения настоящего изобретения первый тепловизионный прибор предназначен для измерения изменения температуры от трения и износа между материалом на поверхности фрикционного направляющего колеса и стальным проволочным канатом, когда стальной проволочный канат находится в неисправном состоянии и установлен на стороне фрикционного направляющего колеса.

В качестве дополнительного предпочтительного варианта настоящего изобретения верхняя прокладка устанавливается на штоке прижимного цилиндра через резьбовое отверстие, а рельс линейного направления, закрепленный на каркасе, устанавливается ниже ползуна трения и изнашивания, чтобы обеспечить движение ползуна трения и изнашивания по каркасу.

В качестве дополнительного предпочтительного варианта настоящего изобретения второй тепловизионный прибор предназначен для контроля взаимосвязи между состоянием при трении и износе и изменением температуры в процессе износа, а также размещается на вышеупомянутом приборе для исследования трения и изнашивания.

В качестве дополнительного предпочтительного варианта настоящего изобретения вышеупомянутая система сбора изображений стального проволочного каната включает в себя три промышленные ПЗС-камеры, три промышленные ПЗС-камеры равномерно распределяются и устанавливаются внутри шестиугольного каркаса под углом 120 градусов между ними с шестиугольным центром в качестве центра круга.

В качестве дополнительного предпочтительного варианта настоящего изобретения стальной проволочный канат проходит через звукоизоляционный каркас и наматывается вокруг головного шкива, вышеупомянутый головной шкив содержит фрикционный материал на поверхности, а третий тепловизионный прибор устанавливается в звукоизоляционном каркасе системы сбора сигнала подшипника.

В методе контроля стального проволочного каната с использованием многофункционального устройства контроля состояния критических компонентов в подъемной системе сначала устанавливается стальной проволочный канат, содержащий дефект коррозии, и стальной проволочный канат, содержащий дефект коррозии, последовательно проходит через большой шкив, прибор для исследования трения и изнашивания, прибор контроля торможения и износа, прибор натяжения, центральное положение шестиугольного каркаса, прибор для определения площади поперечного сечения каната и его остаточной прочности, датчик натяжения и головной шкив, чтобы сформировать замкнутый ход; двигатель включается в первый раз, чтобы позволить всему устройству контроля состояния оборудования работать с медленной и равномерной скоростью и обеспечивать для корродированной части стального проволочного каната проход в позиции, при которой он не будет контактировать с прибором для исследования трения и изнашивания и прибором торможения и износа; двигатель выключается, включаются прибор для исследования трения и изнашивания и прибор торможения и износа, дефект износа, дефект вмятины и дефект повреждения проволоки соответственно появившиеся на стальном проволочном канате и различные дефекты определяют на местах с равным интервалом; двигатель включается во второй раз, чтобы снова позволить всему устройству контроля состояния оборудования работать с медленной и равномерной скоростью, в это время включается система сбора изображений стального проволочного каната, а три промышленные ПЗС-камеры используются для получения информации об изображениях со множества углов; система сбора изображений стального проволочного каната передает собранные изображения на главный компьютер, изображения предварительно обрабатываются, а затем вводятся в глубокую нейронную сетевую модель сверхточной нейронной сети (CNN), которая была заранее подготовлена, а главный компьютер выполняет параллельные вычисления по данным для быстрого распознавания и классификации неисправности в изображении; и в конечном итоге выводится результат для получения типа неисправности в стальном проволочном канате.

В методе контроля подшипника с использованием многофункционального устройства контроля состояния критических компонентов подъемной системы нормальный или неисправный подшипник сначала устанавливается на внешней опоре подшипника системы сбора сигналов подшипника; исправный стальной проволочный канат последовательно проходит через большой шкив, прибор для исследования трения и изнашивания, прибор контроля торможения и износа, прибор натяжения, центральное положение шестиугольного каркаса, прибор для определения площади поперечного сечения каната и его остаточной прочности, датчик натяжения и головной шкив, чтобы сформировать замкнутый ход, а сила натяжения цилиндра натяжения в то же время корректируется; двигатель включается, чтобы позволить всему устройству контроля состояния оборудования работать с равномерной скоростью, а третий тепловизионный прибор и датчик ускорения работают вместе для получения информации о данных о шуме и температуре; полученная информация о шуме и температуре передается на главный компьютер, сигналы шума предварительно обрабатываются, а затем вводятся в глубокую нейронную сетевую модель нейронной сети с обратными связями (RNN), которая была предварительно подготовлена, а главный компьютер выполняет параллельные вычисления по данным для выполнения быстрого распознавания и классификации признака неисправности в сигнале шума подшипника; и в конечном итоге выводится результат для получения типа неисправности в подшипнике.

Используя вышеизложенные технические решения, по сравнению с предшествующим уровнем техники, настоящее изобретение имеет следующие положительные результаты:

Многофункциональное устройство контроля состояния критических компонентов в подъемной системе настоящего изобретения имеет простую конструкцию, удобен в работе и может имитировать неисправные состояния стального проволочного каната и подшипника в подъемной системе и собирать соответствующую информацию без выездного обследования.

Метод глубинного обучения используется в настоящем изобретении, с тем чтобы зависимость от технологий обработки огромного количества сигналов и диагностического опыта для завершения адаптивного выявления признаков неисправностей и интеллектуальной диагностики технического состояния могла быть исключена и была достигнута относительно высокая диагностическая точность.

В настоящем изобретении модель глубокой нейронной сети CNN (сверхточная нейронная сеть) используется для обработки данных изображения стального проволочного каната, для обработки данных шума подшипника используется модель глубокой нейронной сети RNN (нейронная сеть с обратными связями) и для обработки данных нехарактерной вибрации подшипника используется модель глубокой нейронной сети DBN (глубокая сеть доверия). Метод исследования охватывает несколько классических алгоритмов глубинного обучения. Методы и выводы могут дополнительно применяться к контролю состояния и диагностике неисправностей другого механического оборудования шахты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение более подробно описано ниже со ссылкой на варианты его осуществления и сопроводительные чертежи.

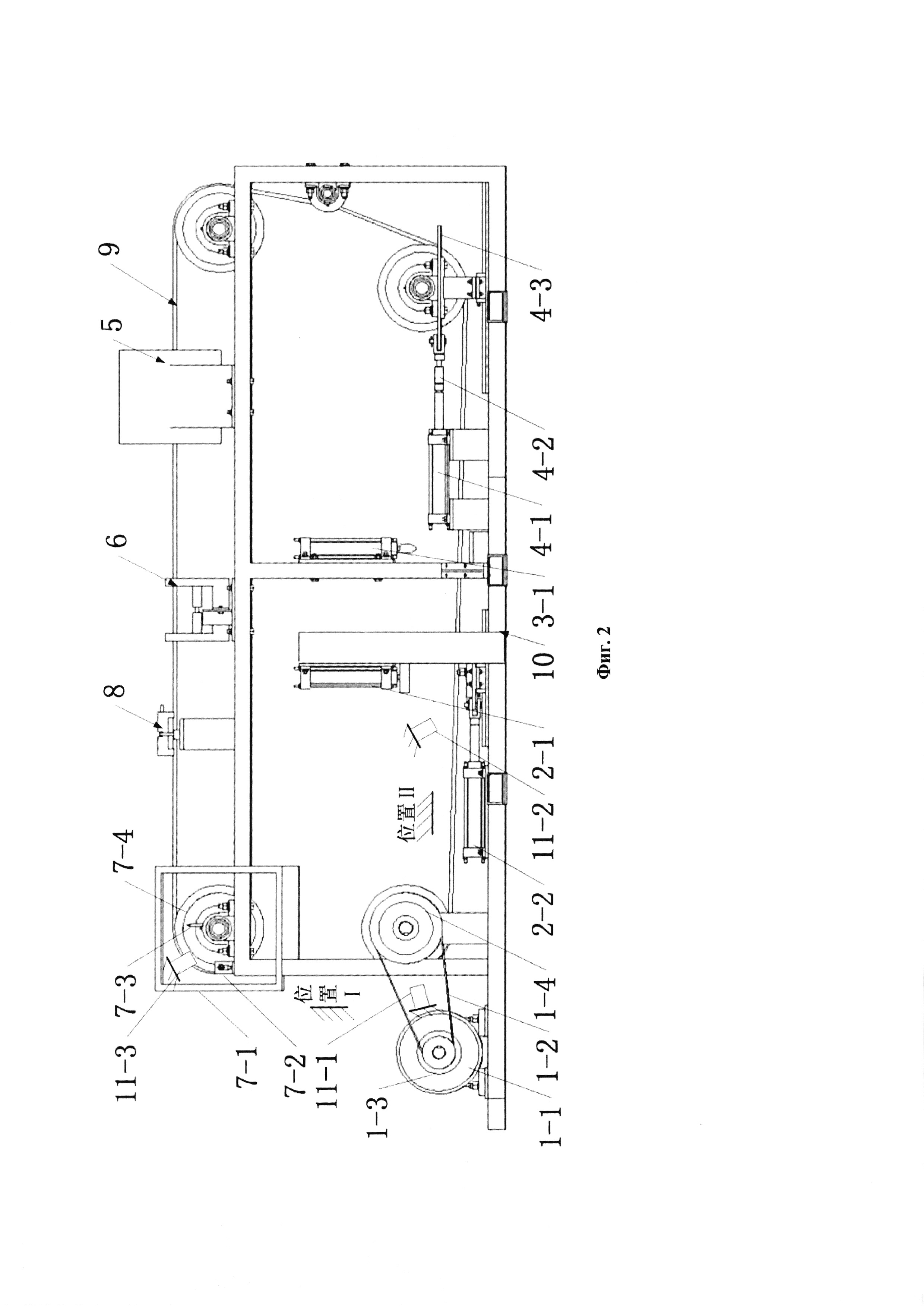

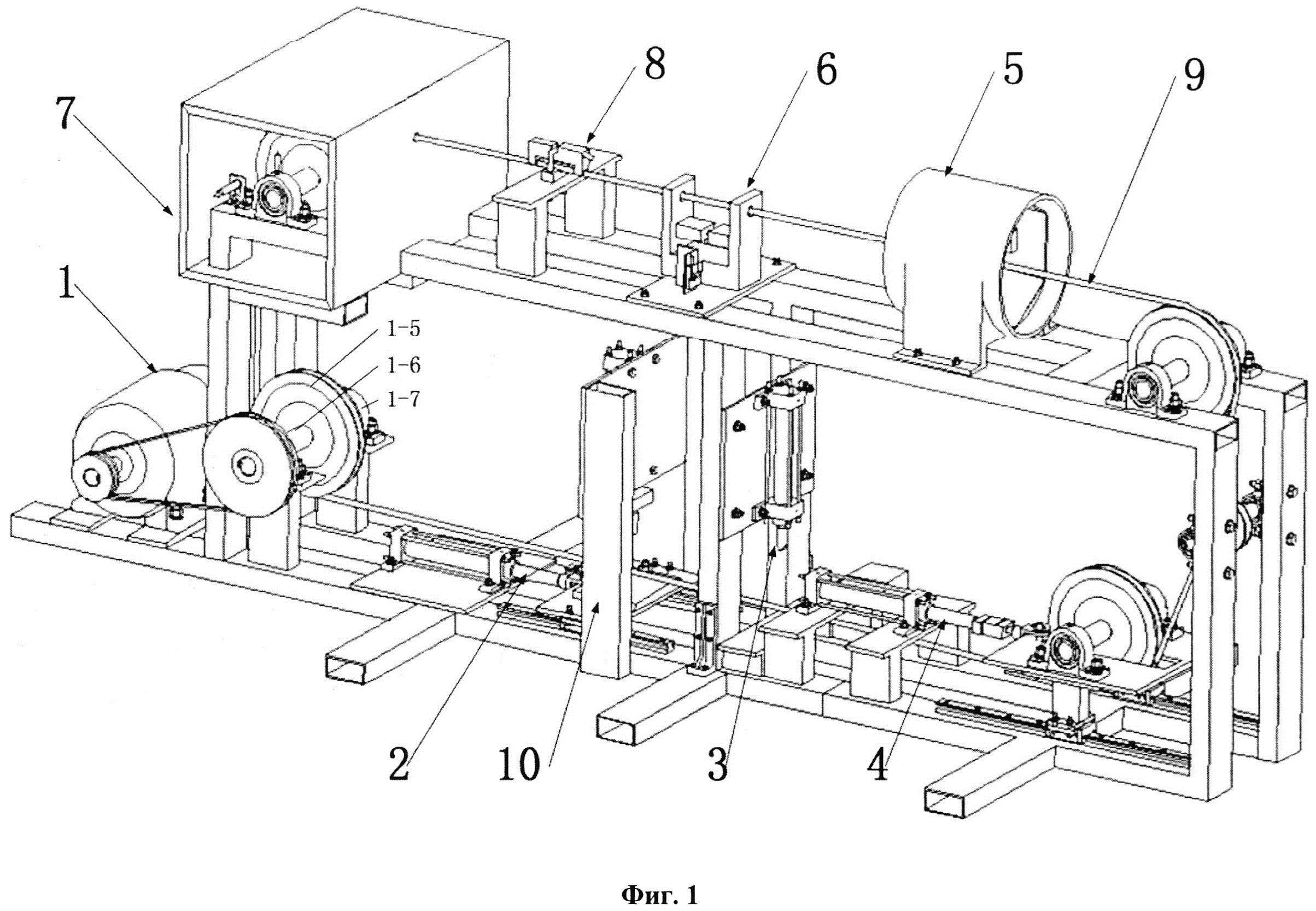

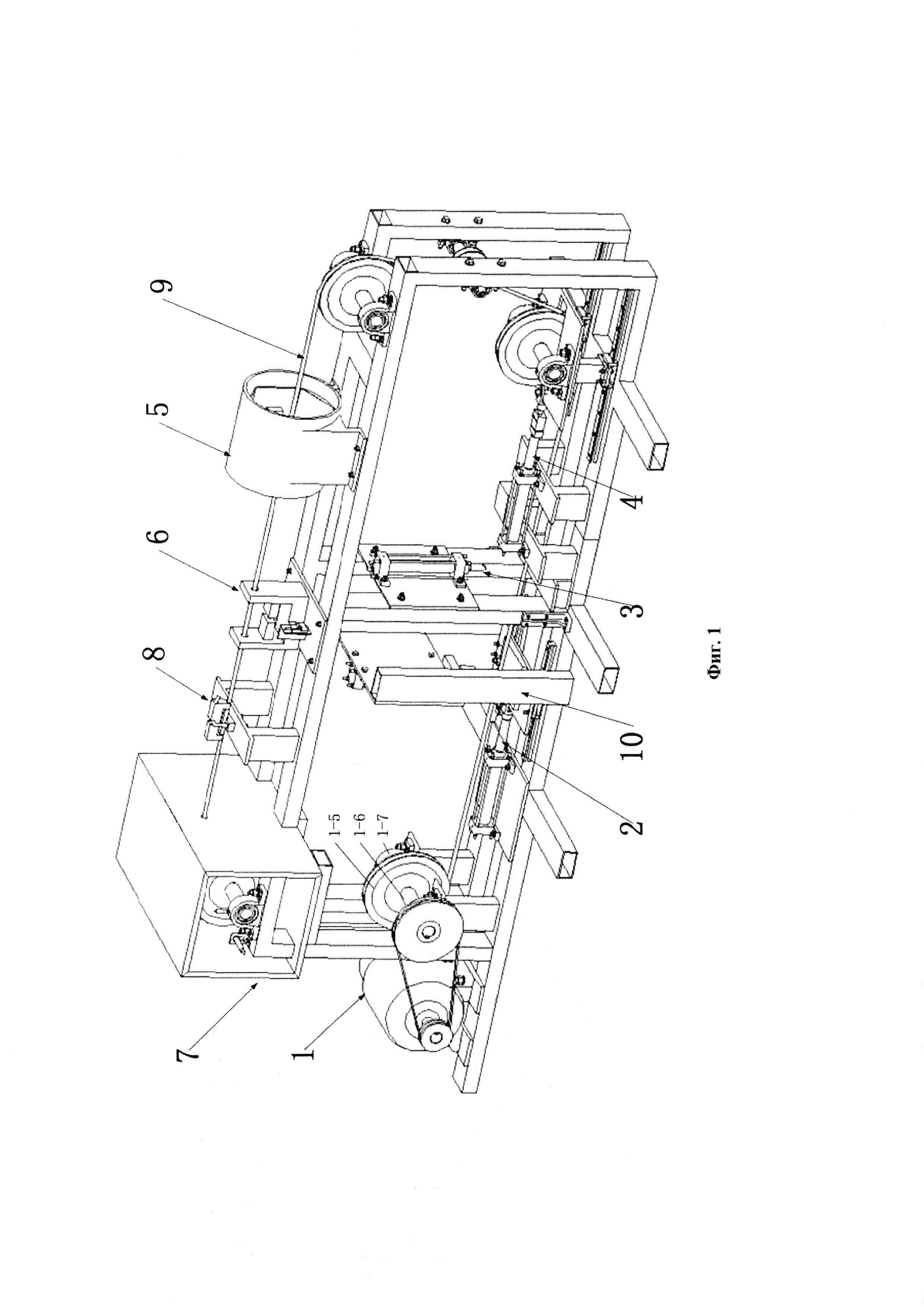

Фиг. 1 представляет собой схематическое изображение общей конструкции в соответствии с настоящим изобретением;

Фиг. 2 представляет собой вид спереди общей конструкции в соответствии с настоящим изобретением;

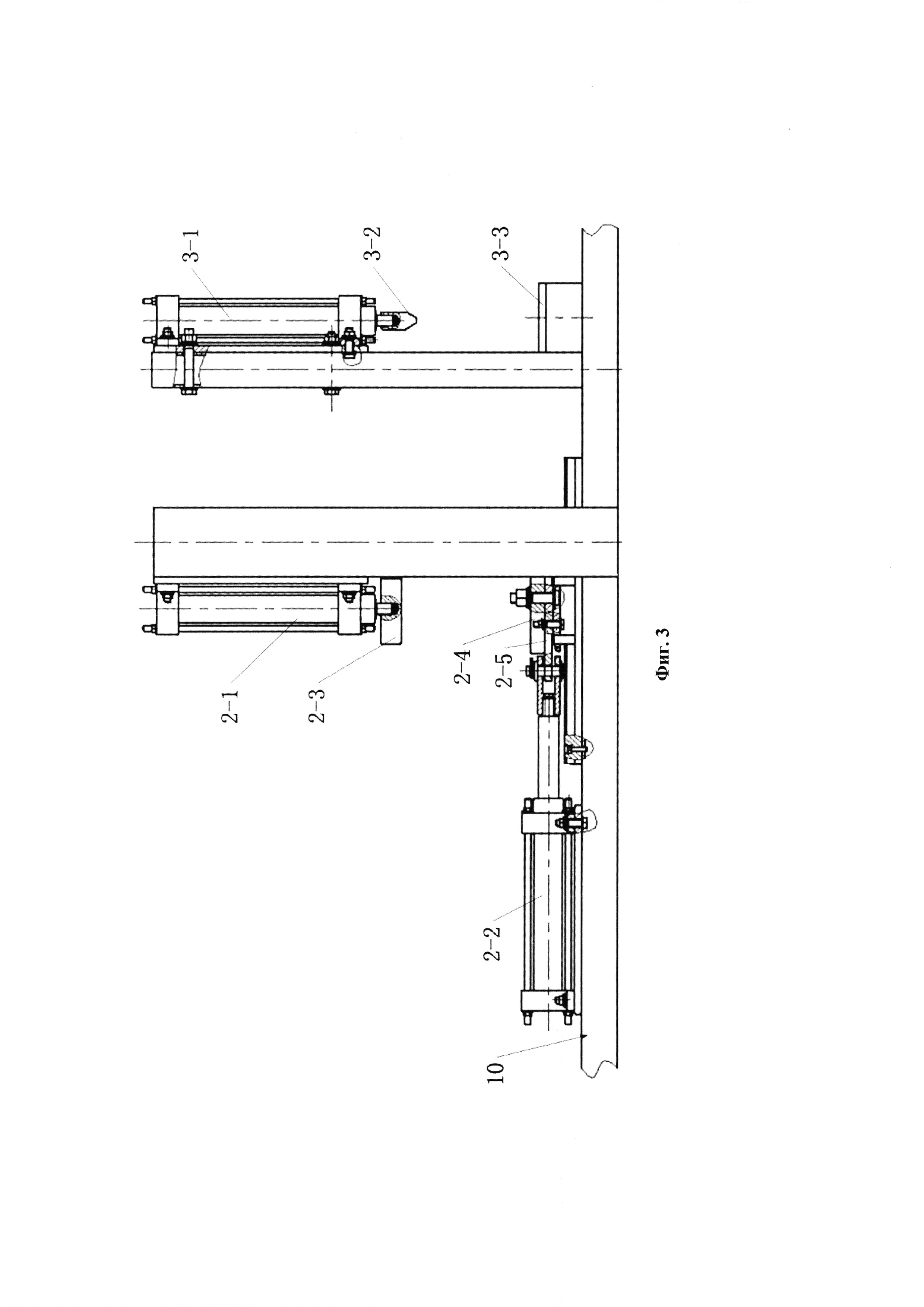

Фиг. 3 представляет собой схематическое структурное изображение прибора для исследования трения и изнашивания и прибора контроля торможения и износа в соответствии с настоящим изобретением;

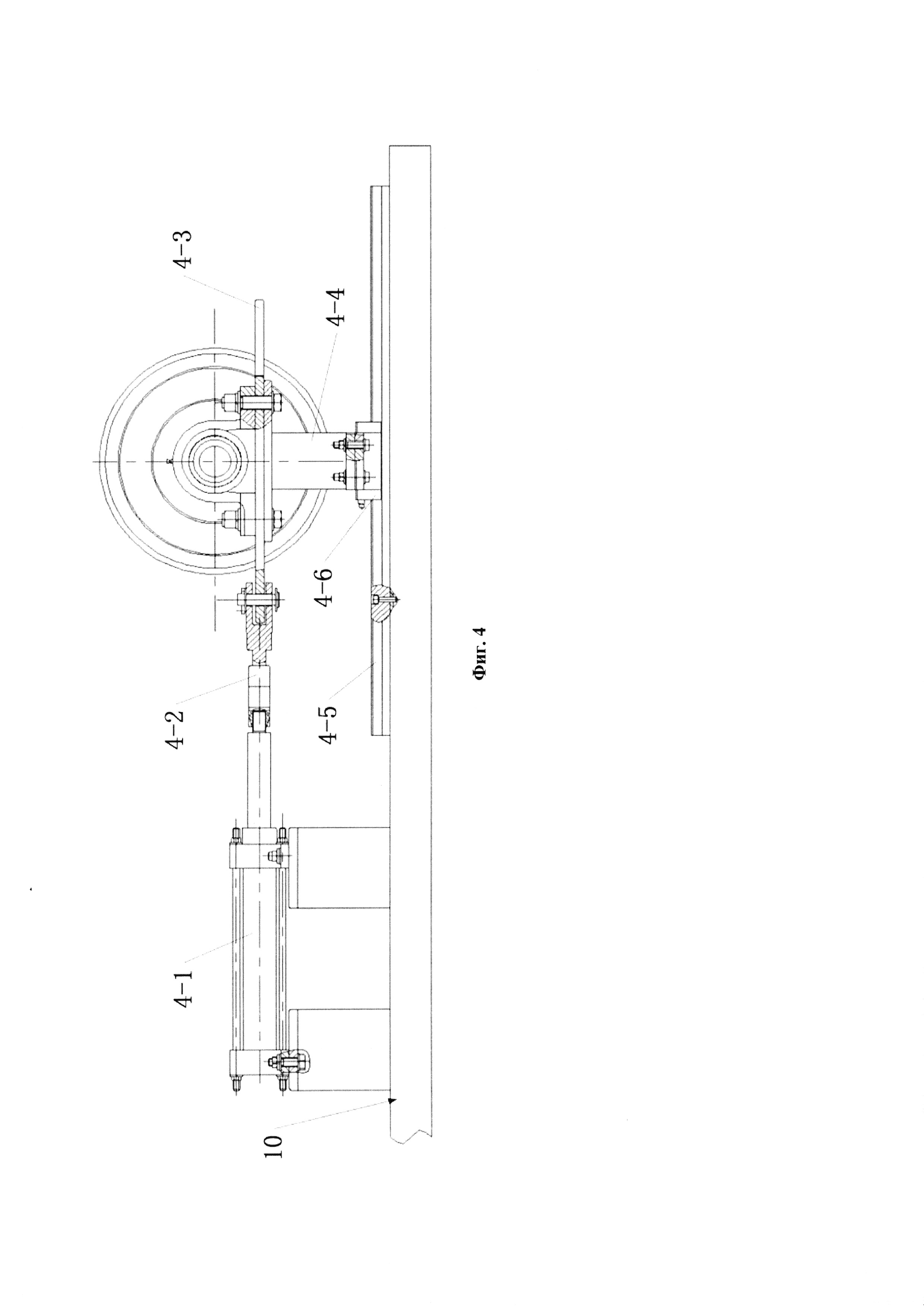

Фиг. 4 представляет собой схематическое структурное изображение прибора натяжения в соответствии с настоящим изобретением;

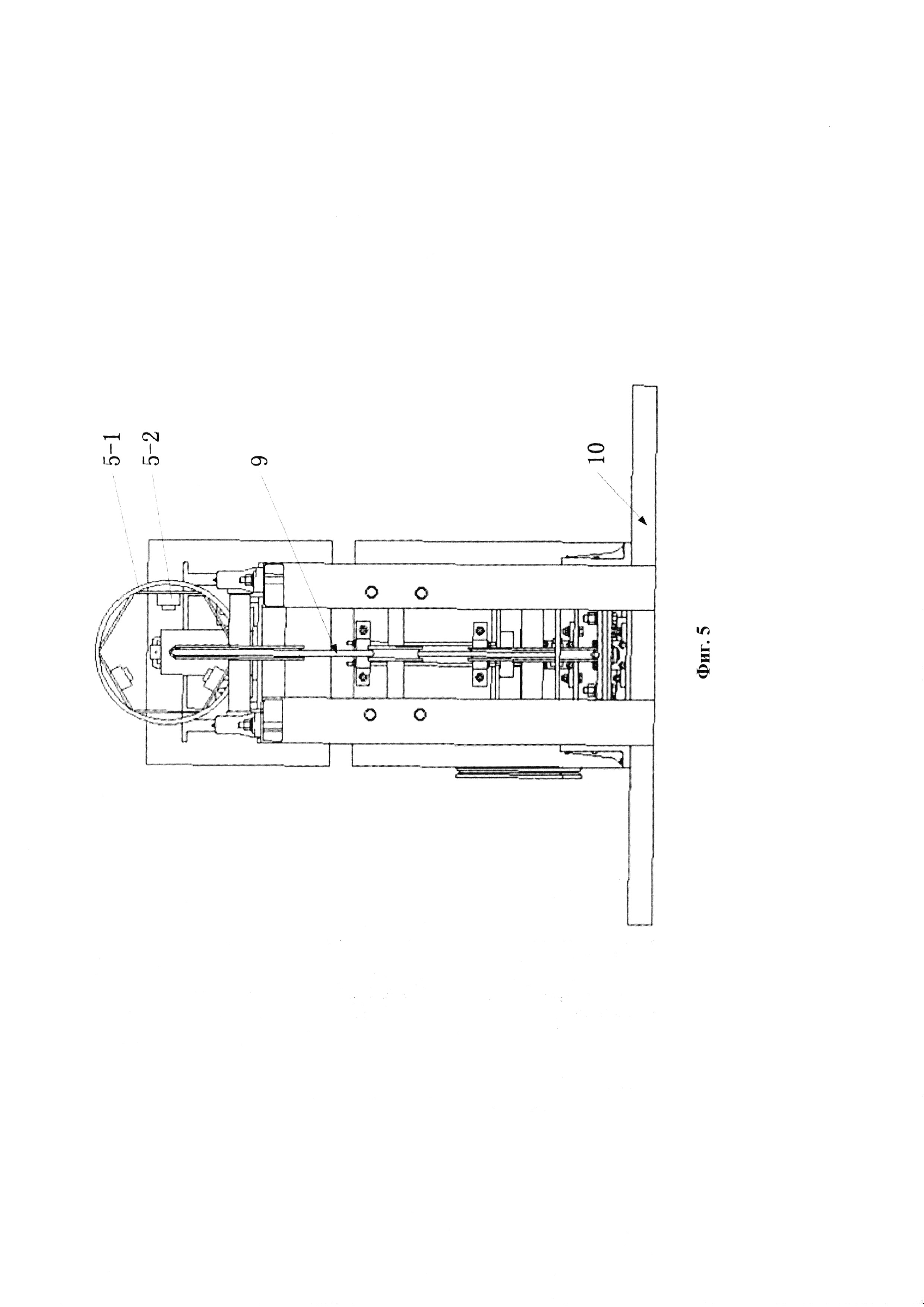

Фиг. 5 представляет собой вид справа общей конструкции в соответствии с настоящим изобретением;

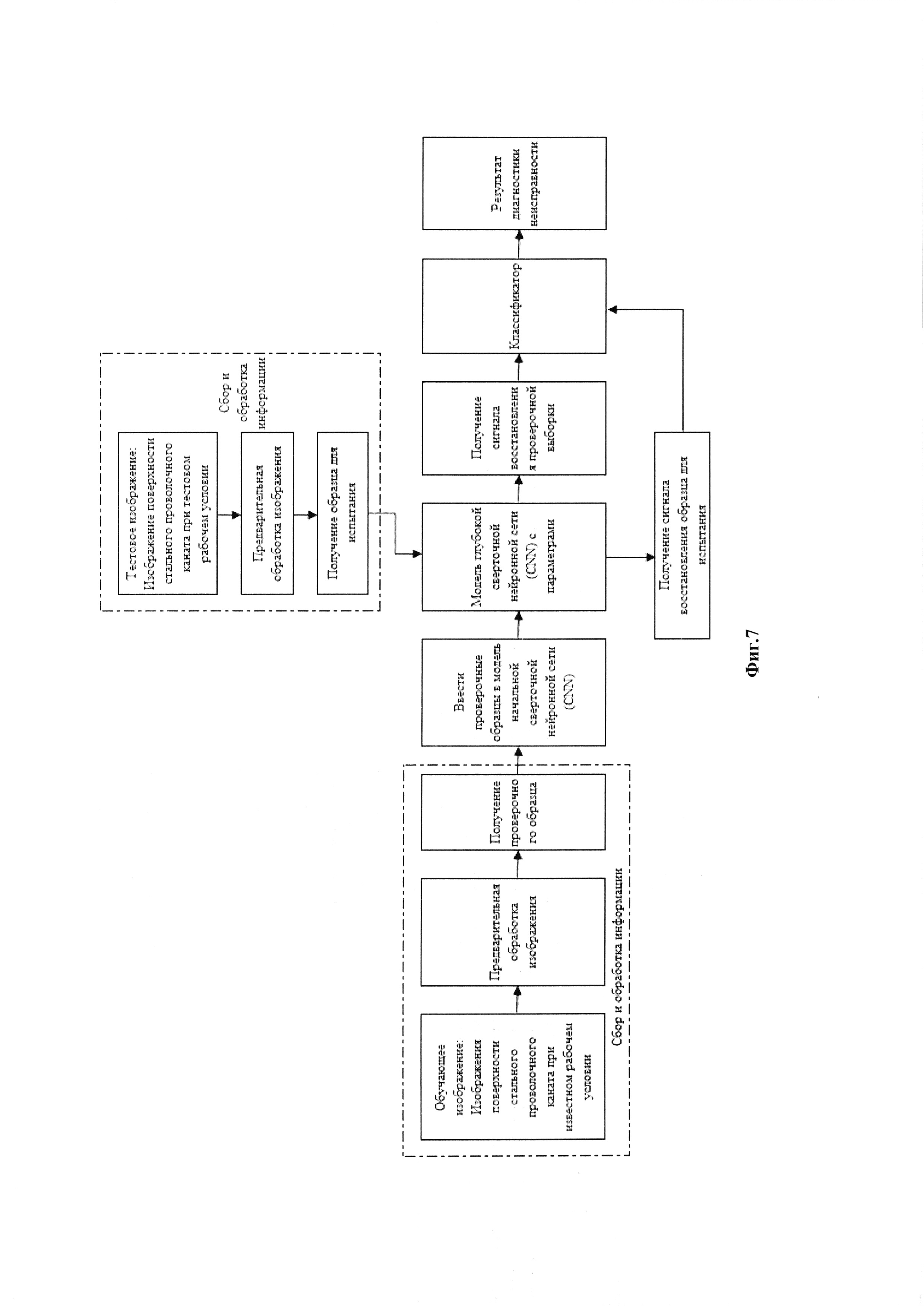

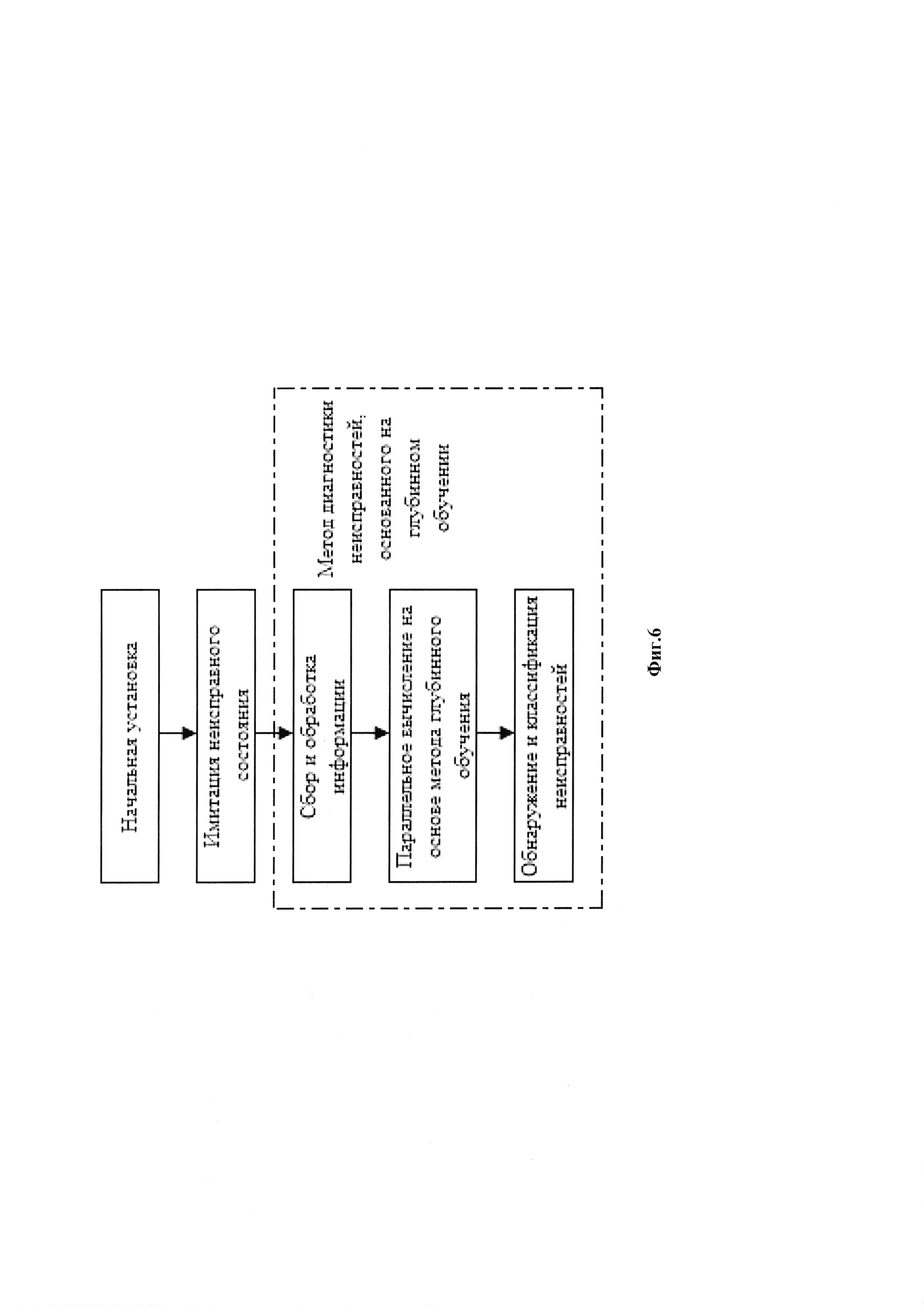

Фиг. 6 представляет собой блок-схему алгоритма метода контроля состояния оборудования в соответсвии с настоящим изобретением; а также

Фиг. 7 представляет собой блок-схему алгоритма метода диагностики неисправностей, основанного на глубинном обучении, в соответствии с настоящим изобретением.

На чертежах: 1 - система электропривода, 1-1 - двигатель, 1-2 - ремень, 1-3 - небольшой шкив, 1-4 - большой шкив, 1-5 - фрикционное направляющее колесо, 1-6 - поперечный вал, 1-7 - опора подшипника, 2 - прибор для исследования трения и изнашивания, 2-1 - прижимный цилиндр, 2-2 - приводной цилиндр, 2-3 - верхняя прокладка, 2-4 нижняя прокладка, 2-5 - пластина крепления прокладок, 3 - прибор контроля торможения и износа, 3-1 - тормозной цилиндр, 3-2 - тормозная головка, 3-3 - опорная прокладка, 4 - прибор натяжения, 4-1 - цилиндр натяжения, 4-2 - датчик натяжения-сжатия, 4-3 - плита для перемещения, 4-4 - монтажная стойка, 4-5 - рельс линейного направления, 4-6 ползун, 5 система сбора изображений стального проволочного каната, 5-1 монтажная стойка для камеры, 5-2 промышленная ПЗС-камера, 6 - прибор для определения площади поперечного сечения каната и его остаточной прочности, 7 система сбора сигналов подшипника, 7-1 - звукоизоляционный каркас, 7-2 - датчик шума, 7-3 - датчик ускорения, 7-4 - головной шкив, 8 - датчик натяжения, 9 - стальной проволочный канат, 10 - каркас, 11-1 первый тепловизионный прибор, 11-2 второй тепловизионный прибор и 11-3 третий тепловизионный прибор.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение более подробно описывается далее со ссылкой на сопроводительные чертежи. Эти сопроводительные чертежи являются упрощенными схематическими изображениями и схематично описывают лишь основную конструкцию настоящего изобретения. Поэтому на сопроводительных чертежах настоящее изобретение показано лишь в собранном виде.

Как показано на Фиг. 1 - Фиг. 7, настоящее изобретение состоит из следующих элементов: система энергопитания 1, двигатель 1-1, ремень 1-2, небольшой шкив 1-3, большой шкив 1-4, фрикционное направляющее колесо 1-5, поперечный вал 1-6, опора подшипника 1-7, прибор для исследования трения и изнашивания 2, прижимный цилиндр 2-1, приводной цилиндр 2-2, верхняя прокладка 2-3, нижняя прокладка 2-4, пластина крепления прокладок 2-5, прибор контроля торможения и износа 3, тормозной цилиндр 3-1, тормозная головка 3-2, опорная прокладка 3-3, прибор натяжения 4, цилиндр натяжения 4-1, датчик натяжения-сжатия 4-2, плита для перемещения 4-3, монтажная стойка 4-4, рельс линейного направления 4-5, ползун 4-6, система сбора изображений стального проволочного каната 5, монтажная стойка для камеры 5-1, промышленная ПЗС-камера 5-2, прибор для определения площади поперечного сечения каната и его остаточной прочности 6, система сбора сигналов подшипника 7, звукоизоляционный каркас 7-1, датчик шума 7-2, датчик ускорения 7-3, головной шкив 7-4, датчик натяжения 8, стальной проволочный канат 9, каркас 10, первый тепловизионный прибор 11-1, второй тепловизионный прибор 11-2 и третий тепловизионный прибор 11-3.

Многофункциональное устройство контроля состояния критических компонентов в подъемной системе согласно настоящему изобретению имеет каркас. Каркас представляет собой квадратную конструкцию, полученную путем сварки множества прямоугольных стальных частей. По краю квадратной конструкции закреплен стальной проволочный канат. Система электропривода, прибор для исследования трения и изнашивания, прибор контроля торможения и износа и натяжное устройство последовательно установлены слева направо на нижнем уровне квадратной конструкции. Система сбора сигналов подшипника, датчик натяжения, прибор для определения площади поперечного сечения каната и его остаточной прочности и система сбора изображений стального проволочного каната последовательно устанавливаются слева направо на верхнем уровне квадратной конструкции. Стальной проволочный канат последовательно проходит через все вышеперечисленные устройства или системы и приводится в движение системой электропривода для совершения оборота по кругу. Все вышеупомянутые устройства или системы используются для контроля рабочего состояния стального проволочного каната.

Как показано на Фиг. 1 и Фиг. 2, в качестве дополнительного предпочтительного варианта исполнения настоящего изобретения, система энергопитания включает в себя двигатель, ремень, небольшой шкив, большой шкив и узел фрикционного направляющего колеса. Вышеупомянутый узел фрикционного направляющего колеса включает в себя фрикционное направляющее колесо, поперечный вал и опору подшипника. Двигатель установлен на концевой части нижнего уровня каркаса. Опора подшипника и двигатель устанавливаются рядом на каркасе. Поперечный вал закреплен на опоре подшипника. Большой шкив установлен и закреплен на конце поперечного вала. Фрикционное направляющее колесо установлено и закреплено в центральном положении поперечного вала. Маленький шкив установлен на выводном валу двигателя. Маленький и большой шкив соединены ремнем. Таким образом, энергия двигателя передается на узел фрикционного направляющего колеса. Следует отметить, что все другие направляющие компоненты в системе энергопитания имеют такие способы построения и сборки, которые согласуются с компонентами узла фрикционного направляющего колеса.

Как показано на Фиг. 1, Фиг. 2 и Фиг. 3, прибор для исследования трения и изнашивания включает в себя прижимный цилиндр, приводной цилиндр, верхнюю прокладку, нижнюю прокладку и пластину крепления прокладок. Приводной цилиндр установлен горизонтально на нижнем уровне каркаса. Прямоугольные стальные части, перпендикулярные нижнему уровню каркаса, входят в состав каркаса. Прижимный цилиндр установлен горизонтально на прямоугольной стальной части. Нижняя прокладка неподвижно установлена на штоке прижимного цилиндра. Подвижный ползун трения и изнашивания дополнительно устанавливается на каркасе. Ползун трения и изнашивания располагается ниже прижимного цилиндра. Пластина крепления прокладок устанавливается на ползуне трения и изнашивания. Пластина крепления прокладок может перемещаться в поперечном направлении вместе с ползуном трения и изнашивания. Нижняя прокладка устанавливается на пластине крепления прокладок.

Прибор для исследования трения и изнашивания имитирует состояния трения и износа между стальным проволочным канатом и прокладками под определенной силой удержания: Во время имитации скоростного износа приводной цилиндр не работает и остается в исходном положении, система энергопитания приводит в движение стальной проволочный канат для работы на высокой скорости, а прижимный цилиндр погружается и выдвигается в соответствии с программой, чтобы обеспечить износ поверхности одного и того же участка стального проволочного каната. Во время имитации микродвижений износа система энергоснабжения не работает, прижимный цилиндр остается в погруженном состоянии, а приводной цилиндр совершает возвратно-поступательное движение, чтобы обеспечить износ поверхности одного и того же участка стального проволочного каната. В процессе изнашивания второй тепловизионный прибор одновременно используется для измерения температуры, чтобы получить взаимосвязь между состоянием при трении и износе и изменением температуры.

Как показано на ФИГ.1, ФИГ.2 и ФИГ.3, прибор контроля торможения и износа включает в себя тормозной цилиндр, тормозную головку и опорную прокладку. тормозной цилиндр установлен вертикально на прямоугольной стальной части, перпендикулярно нижнему уровню каркаса, тормозная головка подвижно установлена на штоке тормозного цилиндра. Угол тормозной головки регулируется, а модель конструкции тормозной головки может изменяться. Опорная прокладка горизонтально крепится на нижнем уровне каркаса, расположенного прямо под тормозной головкой для обеспечения поддержки в момент, когда тормозная головка совершает удар по стальному проволочному канату.

Прибор торможения и износа предназначен для имитации фактического состояния неисправности, такого как вмятина или поврежденная проволока на поверхности стального проволочного каната: Вмятины, имеющие разные углы и разный уровень глубины, создаются под воздействием различных ударных сил или давлении, и ручной метод скомбинирован для создания поврежденных проволок, имеющих разные количества и положения таким образом, что система сбора изображений стального проволочного каната создает визуальную информацию, а прибор для определения площади поперечного сечения каната и его остаточной прочности определяет точную площадь поперечного сечения металла.

Как показано на ФИГ.1, ФИГ.2 и ФИГ.4, прибор натяжения включает в себя цилиндр натяжения, датчик натяжения-сжатия, плиту перемещения, монтажную стойку, рельс линейного направления и натяжной ползун. Ползун натяжения установлен с возможностью скольжения на нижнем уровне каркаса. Рельс линейного направления, закрепленный на нижнем уровне каркаса, в тоже время расположен ниже натяжного ползуна. Монтажная стойка крепится к натяжному ползуну, а плита перемещения устанавливается на монтажной стойке. Вышеупомянутый цилиндр натяжения и монтажная стойка неподвижно устанавливаются рядом друг с другом на нижнем уровне каркаса. Один конец датчика натяжения-сжатия соединяется со штоком цилиндра натяжения. Другой конец датчика натяжения-сжатия соединен с плитой перемещения, а узел фрикционного направляющего колеса расположен на поверхности плиты перемещения. Стальной проволочный канат проходит через узел направляющего колеса и натягивается или ослабевает под действием цилиндра натяжения. Датчик натяжения-сжатия может быть использован для измерения силы натяжения.

Как показано на ФИГ.1, ФИГ.2 и ФИГ.5, система сбора изображений стального проволочного каната включает в себя монтажную стойку для камеры и множество промышленных ПЗС-камер. Монтажная стойка для камеры имеет цилиндрическую конструкцию. Шестиугольный каркас фиксируется внутри монтажной стойки для камеры. Множество промышленных ПЗС-камер равномерно распределяются и устанавливаются внутри шестиугольного каркаса. Вышеупомянутый стальной проволочный канат проходит через центр цилиндрической конструкции для фотосъемки визуальной информации о поверхности стального проволочного каната во всех направлениях для подготовки изображений к обработке и дальнейшей диагностики и обнаружения неисправностей.

Как показано на ФИГ.1 и ФИГ.2, прибор для определения площади поперечного сечения каната и его остаточной прочности установлен на каркасе через основание и может подавать сигнал стальному проволочному канату для определения точной площади поперечного сечения металла стального проволочного каната, а также может определить остаточную прочность (максимальную разрушающую силу) стального проволочного каната.

Как показано на ФИГ.1 и ФИГ.2, система сбора сигналов подшипника включает в себя звукоизоляционный каркас, датчик шума, датчик ускорения и головной шкив. Звукоизоляционный каркас устанавливается и крепится на конце верхнего уровня каркаса. Головной шкив устанавливается внутри звукоизоляционного каркаса. Датчик шума устанавливается внутри звукоизоляционного каркаса. Нижняя часть датчика шума крепится к каркасу. Датчик ускорения установлен на внешней опоре подшипника, на которой можно заменить неисправный подшипник. Стальной проволочный канат проходит через звукоизоляционный каркас и наматывается вокруг головного шкива. Во время сбора сигналов шума и вибрации подшипника в системе сбора сигналов подшипника имитируются изменения сигналов шума и вибрации нормального и неисправного подшипника во вращающемся и рабочем состоянии. Между тем третий звуковой тепловизионный прибор установлен в звукоизоляционном каркасе системы сбора сигналов подшипника, он предназначен для измерения изменения температуры, вызванного износом, в момент, когда подшипник находится в неисправном состоянии.

Как показано на ФИГ.1 и ФИГ.2, датчик натяжения установлен на каркасе. Когда один датчик натяжения добавляется в положение I, показанное на ФИГ.2, то можно измерить величину натяжения на головном шкиве в системе сбора сигналов подшипника. Когда один датчик натяжения соответственно добавляется в положение I и положение II, показанные на ФИГ.2, то можно измерить величину натяжения фрикционного направляющего колеса.

В качестве дополнительного предпочтительного варианта исполнения настоящего изобретения поперечный вал крепится к опоре подшипника с помощью шпонки и винта, а фрикционное направляющее колесо устанавливается и крепится по центру поперечного вала с помощью шпонки и винта.

В качестве дополнительного предпочтительного варианта исполнения настоящего изобретения первый тепловизионный прибор предназначен для измерения изменения температуры от трения и износа между материалом на поверхности фрикционного направляющего колеса и стальным проволочным канатом, когда стальной проволочный канат находится в неисправном состоянии и установлен на стороне фрикционного направляющего колеса.

В качестве дополнительного предпочтительного варианта настоящего изобретения верхняя прокладка устанавливается на штоке прижимного цилиндра через резьбовое отверстие, а рельс линейного направления, закрепленный на каркасе, устанавливается ниже ползуна трения и изнашивания, чтобы обеспечить движение ползуна трения и изнашивания по каркасу.

В качестве дополнительного предпочтительного варианта настоящего изобретения второй тепловизионный прибор предназначен для контроля взаимосвязи между состоянием при трении и износе и изменением температуры в процессе износа, а также размещается на вышеупомянутом приборе для исследования трения и изнашивания.

В качестве дополнительного предпочтительного варианта настоящего изобретения вышеупомянутая система сбора изображений стального проволочного каната включает в себя три промышленные ПЗС-камеры, три промышленные ПЗС-камеры равномерно распределяются и устанавливаются внутри шестиугольного каркаса под углом 120 градусов между ними с шестиугольным центром в качестве центра круга.

В качестве дополнительного предпочтительного варианта настоящего изобретения стальной проволочный канат проходит через звукоизоляционный каркас и наматывается вокруг головного шкива, вышеупомянутый головной шкив содержит фрикционный материал на поверхности, а третий тепловизионный прибор устанавливается в звукоизоляционном каркасе системы сбора сигнала подшипника.

Как показано на ФИГ.6, вышеупомянутое устройство контроля состояния оборудования может осуществлять мониторинг состояния критических компонентов системы. Многофункциональное устройство контроля состояния оборудования - это, например, начальная установка, имитация неисправного состояния, сбор и обработка информации о неисправностях, параллельное вычисление на основе метода глубинного обучения, а также обнаружение и классификация неисправностей. Конкретные способы реализации заключаются в следующем:

Вариант 1: Согласно методу контроля стального проволочного каната с использованием многофункционального устройства контроля состояния критических компонентов в подъемной системе сначала устанавливается стальной проволочный канат, содержащий дефект коррозии. Стальной проволочный канат, содержащий дефект коррозии, последовательно проходит через большой шкив, прибор для исследования трения и изнашивания, прибор контроля торможения и износа, прибор натяжения, центральное положение шестиугольного каркаса, прибор для определения площади поперечного сечения каната и его остаточной прочности, датчик натяжения и головной шкив, чтобы получить замкнутый ход. Двигатель включается в первый раз, чтобы позволить всему устройству контроля состояния оборудования работать с медленной и равномерной скоростью и обеспечивать для корродированной части стального проволочного каната проход в определенной позиции, то есть в любой позиции в отдалении от прибора для исследования трения и изнашивания и прибора торможения и износа. Двигатель выключается. Давления прижимного цилиндра и приводного цилиндра корректируются. Устанавливается диапазон движения поршня приводного цилиндра. Прибор для исследования трения и изнашивания включен. Верхняя прокладка удерживает стальной проволочный канат с силой, приложенной прижимным цилиндром. Приводной цилиндр определенное время совершает возвратно-поступательное движение, чтобы создать некоторый дефект износа на поверхности стального проволочного каната. Прибор для исследования трения и изнашивания выключен и перезапущен. Двигатель включается, чтобы позволить любому исправному сегменту стального проволочного каната пройти через прибор контроля торможения и износа. Двигатель выключается. Давление тормозного цилиндра корректируется. Задается угол монтажа ударного средства. Прибор контроля торможения и износа включается и наносит удары по стальному проволочному канату для создания дефектов вмятины, имеющих различные углы и уровни глубины. Прибор контроля торможения и износа выключается и возвращается в исходное состояние. Двигатель включается, чтобы позволить любому исправному сегменту стального проволочного каната пройти через прибор контроля торможения и износа. Двигатель выключается. Ударное средство заменяется на ударное средство нового типа (этот тип ударного средства имеет более острую головку, чем головка ударного средства, которое использовалось для создания вмятины). Угол удара устанавливается перпендикулярно осевой линии стального проволочного каната. Давление тормозного цилиндра корректируется. Включается прибор контроля торможения и износа. Метод вручную скомбинирован для создания дефектов повреждения проволоки, имеющих разные количества и положения. Когда стальной проволочный канат в то же время имеет дефект коррозии, дефект износа, дефект вмятины и дефект повреждения проволоки, двигатель включается во второй раз, чтобы снова позволить всему устройству контроля состояния оборудования работать с медленной и равномерной скоростью. В таком случае включается система сбора изображений стального проволочного каната. Три промышленные ПЗС-камеры используются для получения информации об изображении со множества углов. Система сбора изображений стального проволочного каната передает полученные изображения на главный компьютер. Изображения предварительно обрабатываются, а затем вводятся в глубокую нейронную сетевую модель сверхточной нейронной сети (CNN), которая была заранее подготовлена. Главный компьютер выполняет параллельные вычисления по данным для осуществления быстрого определения и классификации неисправности, указанной на изображении. В конечном итоге выводится результат для определения типа неисправности в стальном проволочном канате.

Вариант 2: Согласно методу контроля подшипника с использованием многофункционального устройства контроля состояния критических компонентов подъемной системы, нормальный или неисправный подшипник сначала устанавливается на внешней опоре подшипника системы сбора сигналов подшипника (множество неисправностей подшипников может быть подобрано для имитации различных неисправностей, включая неисправность внутреннего кольца, неисправность ролика качения, неисправность обоймы и неисправность внешнего кольца). Исправный стальной проволочный канат последовательно проходит через большой шкив, прибор для исследования трения и изнашивания, прибор контроля торможения и износа, прибор натяжения, центральное положение шестиугольного каркаса, прибор для определения площади поперечного сечения каната и его остаточной прочности, датчик натяжения и головной шкив для получения замкнутого хода, а сила натяжения цилиндра натяжения в то же время корректируется (множество сил натяжения может быть подобрано для имитации натяжения стального проволочного каната под разными нагрузками). Двигатель включается, чтобы позволить всему устройству контроля состояния оборудования работать с равномерной скоростью (множество скоростей может быть подобрано для имитации различных скоростей работы). Третий тепловизионный прибор и датчик ускорения работают совместно для получения информации о шуме и температуре. Полученная информация о шуме и температуре передается на главный компьютер. Сигналы шума предварительно обрабатываются, а затем вводятся в глубокую нейронную сетевую модель нейронной сети с обратными связями (RNN), которая была предварительно подготовлена. Главный компьютер выполняет параллельное вычисление данных для быстрого обнаружения и классификации признака неисправности в сигнале шума подшипника. В конечном итоге выводится результат для определения типа неисправности в подшипнике.

Вариант 3: Согласно методу контроля подшипника с использованием многофункционального устройства контроля состояния критических компонентов подъемной системы, нормальный или неисправный подшипник сначала устанавливается на внешней опоре подшипника системы сбора сигналов подшипника (множество неисправностей подшипников может быть подобрано для имитации различных неисправностей, включая неисправность внутреннего кольца, неисправность ролика качения, неисправность обоймы и неисправность внешнего кольца). Исправный стальной проволочный канат последовательно проходит через большой шкив, прибор для исследования трения и изнашивания, прибор контроля торможения и износа, прибор натяжения, центральное положение шестиугольного каркаса, прибор для определения площади поперечного сечения каната и его остаточной прочности, датчик натяжения и головной шкив, чтобы получить замкнутый ход. Одновременно корректируется сила натяжения цилиндра натяжения (множество сил натяжения могут быть подобраны для имитации натяжения стального проволочного каната под разными нагрузками). Двигатель включается, чтобы позволить всему устройству контроля состояния оборудования работать с равномерной скоростью (множество скоростей может быть подобрано для имитации различных скоростей работы). Третий тепловизионный прибор и датчик ускорения работают вместе для получения информации о шуме и температуре опоры подшипника. Полученные данные о сигналах вибрации опоры подшипника передаются на главный компьютер. Сигналы вибрации предварительно обрабатываются, а затем вводятся в модель глубокой нейронной сети DBN (глубокой сети доверия), которая была предварительно подготовлена. Главный компьютер выполняет параллельные вычисления данных для выполнения быстрого обнаружения и классификации признака неисправности в сигнале вибрации. В конечном итоге выводится результат для определения типа неисправности в подшипнике.

Как показано на ФИГ.7, к примеру, главный компьютер использует метод диагностики неисправностей на основе глубинного обучения для диагностики неисправностей, указанных на изображениях поверхности стального проволочного каната: Во-первых, глубинное обучение информации о неисправностях на изображениях поверхности стального проволочного каната при понятных условиях работы выполняется для получения сигналов восстановления проверочной выборки. Затем выполняется глубинное обучение информации о неисправностях, указанных на изображениях поверхности стального проволочного каната в тестовом рабочем состоянии для получения сигнала восстановления контрольной выборки. В итоге, классификатор (например, машина опорных векторов, неглубокая нейронная сеть) используется для сопоставления сигнала восстановления контрольной выборки с сигналами восстановления проверочной выборки и осуществляет обнаружение и классификацию неисправностей по аналогии с сигналом восстановления, чтобы получить результат диагностики неисправностей. Параллельное вычисление с ускорением на графических процессорах используется в глубинном обучении для повышения вычислительной эффективности.

Кроме того, как показано на ФИГ.6 и ФИГ.7, в методе многофункционального контроля состояния критических компонентов в подъемной системе используется модель глубокой нейронной сети CNN (сверхточная нейронная сеть) для завершения определения типа неисправности на поверхности стального проволочного каната. Динамический коэффициент прочности стального проволочного каната может быть рассчитан путем суммирования значения остаточной прочности при неисправности, измеренной прибором для определения площади поперечного сечения каната и его остаточной прочности, и значения натяжения в реальном времени (значение разности показателей датчика натяжения между двумя сторонами неисправности) при неисправности, измеренной датчиком натяжения. Минимальный коэффициент прочности целого каната используется в качестве стандарта оценки прочности стального проволочного каната и сопоставляется с указанным коэффициентом прочности, чтобы оценить прочность стального проволочного каната: Когда минимальный коэффициент прочности целого каната не превышает значение указанного коэффициента прочности, то стальной проволочный канат находится в исправном состоянии.

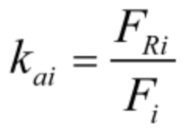

Динамический коэффициент прочности:

.

.

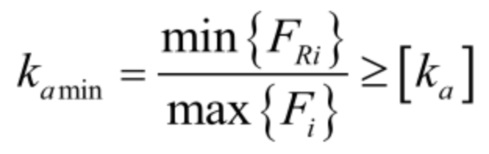

В формуле, FRi представляет собой остаточную прочность при i-й неисправности стального проволочного каната. Для вышеупомянутой остаточной прочности прибор для определения площади поперечного сечения каната и его остаточной прочности используется для подачи сигнала стальному проволочному канату, чтобы определить точное значение площади поперечного сечения металла стального проволочного каната для последующего определения максимального значения силы разрушения стального проволочного каната. Сила разрушения - это остаточная прочность. Fi - это измеряемое натяжение при i-й неисправности стального проволочного каната, а минимальный коэффициент прочности целого каната используется в качестве стандарта оценки прочности для стального проволочного каната:

.

.

В формуле: min {FRi} - это минимальное значение остаточной прочности целого стального проволочного каната, max {Fi} - это максимальное измеряемое значение натяжения целого каната, [ka] - это коэффициент прочности, указанный в процедуре, а значение [ka ] - это соотношение расчетной величины силы разрушения к максимальной статической нагрузке. Согласно этой формуле определяется минимальное значение остаточной прочности и максимальное значение измеряемого натяжения в положении I. Если соотношение минимальной остаточной прочности к максимальному измеренному натяжению больше или равно коэффициенту прочности, указанному в процедуре, то это указывает на то, что стальной проволочный канат исправен.

Как показано на ФИГ.6 и ФИГ.7, в методе многофункционального контроля состояния критических компонентов в подъемной системе используется модель глубокой нейронной сети RNN и модель глубокой нейронной сети DBN, чтобы соответственно завершить определение типа неисправности в подшипнике. Процесс диагностики и результаты диагностики сравниваются и анализируются, чтобы предоставить рекомендации по методу контроля состояния вращающейся машины в подъемной системе и выбор модели глубокой нейронной сети во время фактического проектирования.

Как показано на ФИГ.1 - ФИГ.7, многофункциональное устройство контроля состояния и метод мониторинга критических компонентов в подъемной системе могут также быть использованы для исследования взаимосвязей между следующими параметрами: взаимосвязи между состоянием неисправности стального проволочного каната и степень серьезности неисправности, а также такими параметрами, как температура трения, натяжение, остаточная прочность и контактное напряжение головного шкива, взаимосвязи между состоянием неисправности подшипника и степень серьезности неисправности, а также такими параметрами, как температура износа, шум, продольная нагрузка и скорость вращения и т.п. Взаимосвязи между вышеуказанными параметрами имеют конкретный ориентировочный эффект для оценки технического состояния стального проволочного каната и подшипника, а степень серьезности неисправности может быть определена на основании того, что тип неисправности уточняется.

Специалист в данной области техники может понять, что, если иное не определенно, то все термины (включая технические термины и научные термины), используемые в данном документе, имеют значения, аналогичные тем, которые обычно понимаются специалистом в данной области техники настоящей заявки. Следует также понимать, что термины, которые определены в словарях общего словоупотребления, следует понимать как значения, аналогичные значениям в контексте предшествующего уровня техники, и, если они не определены иначе в данном документе, то понятийные или официальные значения не используются.

«И/или» в настоящей заявке означает, что предусмотрены оба варианта «отдельно существует» и «оба существуют».

«Соединение» в настоящей заявке может быть прямым или непрямым соединением между составными частями.

В свете идей вышеизложенных совершенных вариантов осуществления настоящего изобретения, используя содержание, описанное выше, соответствующий работник может полностью реализовать различные варианты и модификации, не выходя за рамки технической концепции настоящего изобретения. Технический объем настоящего изобретения не ограничивается содержанием описания изобретения, данный объем определяется в соответствии с содержанием формулы изобретения.